Элементы резания. Основные понятия и определения

Заготовка – это предмет, подвергаемый изменению формы, размеров и шероховатости.

После завершения механической обработки из заготовки получается изделие (обработанная деталь), т.е. предмет труда.

Теория резания древесины появилась в 1870 г. (основоположник И. А. Тиме).

Резанием называют технологический процесс разрушения связей между частицами материала обрабатываемой заготовки по проектной поверхности лезвием режущего инструмента с целью получения изделия (детали) требуемой формы, размеров и шероховатости.

Обработка резанием – действие, направленное на изменение формы, размеров и шероховатости предмета труда при выполнении технологической операции резанием.

Лезвие – клиновидный элемент режущего инструмента. Оно предназначено для проникновения в материал заготовки и отделения срезаемого слоя.

Обработка резанием, осуществляемая лезвийным инструментом, называется лезвийной обработкой (ГОСТ 25761–83). В случае если резание осуществляется абразивными зернами, обработку называют абразивной. Абразивное зерно – частица абразивного материала с ненормированной формой и линейными размерами, не превышающими 5 мм.

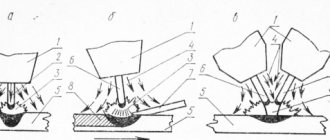

Схема лезвийной обработки древесины

На схеме (рис. 1) показаны обрабатываемая заготовка 1, лезвие 4, которое перемещается по проектной поверхности 6, проникает в материал заготовки и отделяет срезаемый слой 2. Срезаемый слой характеризуется длиной l, шириной b и толщиной a. Древесина срезаемого слоя во всем объеме упруго-пластически деформируется, закручивается, разрушается. Эту часть материала 5 принято называть стружкой.

Часть древесины, специально оставленной для удаления на данной операции и называемой припуском П. В ряде случаев припуск П может быть настолько большим, что его срезают не сразу, а последовательно за несколько проходов. Припуски предусмотрены в заготовке со всех сторон. После удаления припусков получается деталь 9.

Рис. 1. Схемы лезвийной обработки древесины: а – строгание; б — фрезерование

Поверхность 3 заготовки, подлежащую изменению в процессе резания, называют обрабатываемой поверхностью. Поверхность 7, полученную вновь во время очередного прохода инструмента, называют обработанной. Она совпадает с проектной поверхностью 6. Промежуточную поверхность 8, временно существующую в процессе резания между обрабатываемой и обработанной поверхностями, называют поверхностью резания. Последняя всегда находится в контакте с лезвием.

Классификация дереворежущего инструмента. Материалы для режущих инструментов

Весь дереворежущий инструмент подразделяется на ручной и машинный, а по способу крепления на станке – на насадной и хвостовой.

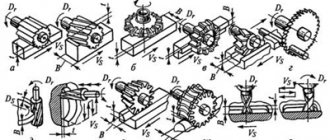

К ручному дереворежущему инструменту относятся различные пилы, топоры, стамески, долота, ножи (железки) для шерхебелей, рубанков и ручных фуганков. Станочный дереворежущий инструмент (рис. 2) сложен по конструкции: в зависимости от вида механической обработки древесины применяют:

- в круглопильных станках – дисковые пилы (а);

- в строгальных – строгальные ножи (б);

- во фрезерных – фрезы фасонные (в), концевые (г);

- в сверлильных – свёрла (д, е), зенкеры (ж), долота (з) и др.

По материалу, из которого выполнены лезвия, инструмент подразделяют на следующие виды:

- стальной режущий инструмент;

- быстрорежущий инструмент;

- твердосплавный режущий инструмент;

- минералокерамический режущий инструмент;

- алмазный инструмент, его лезвия выполнены из синтетических алмазов или поликристаллов кубического нитрида бора.

Рис. 2. Дереворежущий станочный инструмент: а – дисковая пила; б – строгальный нож; в – фреза фасонная; г – фреза концевая; д, е– свёрла; ж – зенкер; з – долото

С целью единообразного оформления технической документации в производстве нормалями машиностроения установлена децимальная система классификации и цифровых обозначений инструмента и приспособлений.

Единая система обозначения технологической оснастки используется в технической документации, при маркировке изделий, оформлении заявок, учете и хранении изделий.

Требования, предъявляемые к материалу

Материал режущего инструмента должен обеспечить такое сочетание свойств, чтобы инструмент одинаково хорошо работал как в начальном приработочном этапе износа, так и в последующем этапе монотонного износа. К материалу предъявляются следующие требования:

- прочность, уменьшающая приработочный износ и обеспечивающая работоспособность при срезании толстых слоев древесины;

- высокая усталостная прочность обеспечивающая способность сопротивляться циклически изменяющимся контактным нагрузкам;

- пластичность, необходимая для выполнения ряда операций по подготовке инструмента, например, развода, плющения зубьев пил и др.;

- твердость, определяющая стойкость металла к истиранию;

- теплостойкость, обеспечивающая неизменность механических свойств при нагреве;

- устойчивость против коррозии, создающая возможность обрабатывать сырую древесину, когда лезвие подвергается электрохимической коррозии.

Таким образом, материал дереворежущего инструмента должен быть прочный, пластичный, твердый, теплостойкий, устойчивый против коррозии. Этими свойствами обладают инструментальные стали (качественные, высококачественные, легированные, быстрорежущие) и твердые сплавы (литые, вольфрамокобальтовые, синтетические сверхтвердые материалы на основе нитрида бора, сплавы из поликристаллического алмаза).

По сравнению с легированными сталями твердые сплавы позволяют повысить период стойкости инструмента. Литые твердые сплавы повышают период стойкости в 3…7 раз, вольфрамокобальтовые – в 20…50 раз, минералокерамические пластины – в 200…250 раз, ПКА – 300…1000 раз.

Сменные режущие пластины

В последние годы в фрезерных головках широко применяют поворотные режущие пластины, которые имеют 2…4 режущие кромки. После затупления одной режущей кромки пластина поворачивается, и инструмент работает другой острой режущей кромкой. Изготовляются они из твердого сплава для разового применения. После затупления всех режущих кромок пластины не затачиваются, а заменяются новыми. Крепят режущие пластины на фрезерных головках механически. Для этого они имеют посадочные отверстия, которыми пластины базируются на штифтах.

На рис. 3 показаны примеры выполнения поворотных режущих пластин. Профили режущих кромок пластин могут быть разнообразными. Профильные пластины могут быть поворотными.

Рис. 3. Режущие пластины: а – поворотные; б — профильные

Материалы для изготовления инструментов

Рабочая часть металлорежущих инструментов изготавливается из разных материалов.

Выбор материала определяется рядом факторов, основными из которых являются:

— конструкция инструмента;

— технология изготовления инструмента;

— эффективность использования инструмента.

Все инструментальные материалы подразделяются на несколько групп (рис.2).

При выборе инструментальных материалов необходимо учитывать их основные свойства: температуростойкость (теплостойкость), износостойкость, поведение при термической обработке (деформация, прокаливаемость, склонность к обезуглероживанию), механические свойства, обрабатываемость, стоимость.

Температуростойкость — свойство инструментального материала сохранять достаточно высокую твердость при нагреве во время работы инструмента в течение периода стойкости. Высокая температуростойкость позволяет обеспечивать производительную работу инструмента.

Износостойкость — способность режущей кромки сопротивляться истиранию при резании.

Поведение при термической обработке характеризуется несколькими факторами:

— деформация, то есть изменение формы и размеров инструментов при термической обработке;

— прокаливаемость — способность воспринимать закалку на все сечение инструмента или только на определенную глубину;

— склонность к обезуглероживанию, к уменьшению содержания углерода на поверхности, ведущему к снижению твердости поверхностного слоя.

Механические свойства — определяют способность инструментальных материалов сопротивляться силовым нагрузкам. Основной характеристикой является твердость.

Обрабатываемость — характеризует возможность производительной и качественной обработки инструментальных материалов в холодном состоянии (резание, шлифование) и в горячем (ковка, штамповка, прокатка).

Стоимость всех инструментальных материалов достаточно высока, это необходимо учитывать при выборе их для конкретного инструмента.

В таблице (рис.3) приведены основные данные о свойствах инструментальных материалов.

Углеродистые инструментальные стали

Стали обыкновенного качества марок У7-У13 и высококачественные марок У7А-У13А содержат 0,7-1,3% углерода. Буква А в маркировке свидетельствует о максимально допустимом содержании вредных примесей — серы и фосфора – до 0,03% сообщающих стали красноломкость и хладноломкость.

Применяются углеродистые инструментальные стали сравнительно редко и только для ручных и ударных инструментов, а также для рабочих элементов (матрицы и пуансоны) штампов для холодной штамповки.

Легированные инструментальные стали

Режущие свойства их выше, чем углеродистых. Основными легирующими элементами служат хром, ванадий, молибден, марганец, кремний и вольфрам. Наибольшее распространение получили следующие марки сталей: 9ХС, ХВГ, X12, X12Ф, X12M, ХГС, ХГСВФ.

Применяются легированные инструментальные стали для ручных и машинных (работающих с небольшими скоростями) инструментов, для накатных инструментов и для рабочих элементов штампов.

Быстрорежущие стали

Эти стали получили широкое распространение в промышленности для изготовления металлорежущих инструментов.

Быстрорежущие стали делятся на две подгруппы:

— нормальной производительности марок Р9, PI2, PI8, Р6М5, Р6М3, которые применяются для инструментов, обрабатывающих обычные конструкционные стали;

— повышенной производительности марок Р9К5, P9K10, Р14Ф4,. Р10Ф5К5, Р9М4К8, Р6М5К5, применяющиеся для инструментов, обрабатывающих стали аустенитного класса (нержавеющие, жаропрочные и т.п.).

Основным легирующим элементом быстрорежущих сталей является вольфрам, помимо него в состав сталей могут входить молибден, ванадий, кобальт.

Быстрорежущие стали характеризуются сложностью термической обработки (ступенчатый нагрев под закалку, высокая температура нагрева при малом допустимом интервале, необходимость защитной атмосферы, многократный отпуск).

Повышения режущих свойств быстрорежущих сталей можно добиться рациональными режимами термической обработки, поверхностным упрочнением (хромирование, цианирование, сульфидирование и др.), снижением карбидной неоднородности, пластическим деформированием.

Все более распространенными методами повышения износостойкости становятся покрытия нитридами титана (TiN). Используются многослойные покрытия.

Перспективным методом является получение быстрорежущих сталей методом порошковой металлургии (марки ЗВ20К20Х4, В16М4К16Х4Н2 с HRС67…69 и температуростойкостью до 750°С).

Твердые сплавы

Твердые сплавы применяются в виде пластинок разной формы, полученных методами порошковой металлургии спеканием карбидов вольфрама, титана и тантала, с кобальтом или никелем и молибденом.

Существуют четыре группы твердых сплавов:

— вольфрамовые (однокарбидные): ВК2 (98%WC + 2% Со). ВКЗ, ВК4В, ВК6М, ВК8, ВК8В, BKI0 и др.:

— титановольфрамовые (двухкарбидные): T5KI2B (5%TiC + 83%WC + 12% Со), T5KI0, Т14К8, TI5K6, Т30К4 и др.;

— титанотанталовольфрамовые (трехкарбидные): TT7KI2, TT7KI5, TTI0K8B (3%TiC + 7%(ТаС +NеС) + 82%WC + + 8% Со);

— безвольфрамовые на основе карбидов титана со связкой из никеля и молибдена: МНТ (70%Тi С + 16%Ni + 5% Mo) и КНТ (74%TiCN + 19%Ni + 7% Mo).

Сплавы первой группы применяются для обработки чугуна, пластмасс, цветных металлов и сплавов. Сплавы второй группы — для обработки стали.

С увеличением содержания кобальта прочность сплавов повышается, а износостойкость уменьшается. По прочности первое место занимают трехкарбидные сплавы, затем идут однокарбидные и двухкарбидные.

Режущие свойства твердых сплавов зависят от зернистости и структуры. Величина зерен карбидов — 0,5-1,0 мкм. Мелкозернистые сплавы ВК6М, особомелкозернистые BKIO-ОM, а также крупнозернистые с особой структурой T5KI2B, ВК4В прочнее, чем обычные сплавы и применяются для обработки труднообрабатываемых материалов и при работе с ударной нагрузкой.

При изготовлении цельного твердосплавного инструмента механическую обработку его резанием ведут перед окончательным спеканием (в таком состоянии он представляет графитообразный материал, называемый пластифицированным твердым сплавом). Определяя размеры заготовки, необходимо учитывать большую усадку твердого сплава (до 35%) при окончательном спекании.

Твердые сплавы являются наиболее перспективным инструментальным материалом почти для всех видов инструментов. При конструировании и использовании инструментов целесообразно стремиться применять твердые сплавы.

Ведущие зарубежные фирмы (Sandvik Coromant) используют международную систему маркировки твёрдых сплавов, связывая её с рекомендациями по обработке конкретных материалов, определёнными видами обработки, формой пластин и оптимальными режимами резания.

Приняты следующие обозначения:

P (синий цвет) – для обработки стали;

M (желтый цвет) – для обработки нержавеющей стали;

K (красный цвет) – для обработки чугуна;

N (зелёный цвет) – для обработки алюминия и цветных металлов;

S (коричневый цвет) – для обработки жаропрочных и титановых сплавов;

H (серый цвет) – для обработки материалов высокой твёрдости.

Наряду с буквой имеются цифровые обозначение: Р01, Р10 … Р50; первое из которых характеризует наибольшую износостойкость, последнее – прочность.

Характерными является сервисное обслуживание фирмой конкретных заказчиков по комплексному обеспечению оптимальных условий обработки резанием.

Минералокерамика

Применяется в виде пластин, основу которых составляет технический глинозем (Al2O3). Достоинства керамики: высокая твердость, теплостойкость и износоустойчивость, дешевизна. Недостаток — хрупкость.

Марки минералокерамических пластин ЦМ332, белая керамика — ВШ, черная керамика В-3 (60% Al2O3 + 40% карбиды тугоплавких металлов). В качестве добавок к керамике используют карбиды титана, вольфрама, молибдена. Такие материалы получили название — керметы.

Алмазы

Алмазные инструменты широко применяются в металлообработке: алмазные резцы для чистовой обработки цветных металлов и сплавов и неметаллических материалов, а также алмазные порошки для абразивных инструментов. Широко применяется алмаз в виде специальных карандашей для правки абразивных шлифовальных кругов.

Алмаз — самый твердый инструментальный материал (в 4-5 раз тверже твердого сплава), однако он хрупок и дорог.

Натуральные (естественные) алмазы применяются для металлообработки редко, наиболее распространены в настоящее время инструменты из синтетического алмаза, полученного из графита в условиях высоких температур и давления (до 2000°С и 30-40 тысяч атмосфер).

Вместо однокристальных алмазов обычно лезвийные инструменты оснащаются поликристаллическими алмазами — спеченный мелкий алмазный порошок в виде блока, (цилиндр диаметром 3-5 мм и длиной 5-8 мм).

Синтетические материалы

Основой их служит синтетический сверхтвердый материал — эльбор, состоящий из кубического нитрида бора (43,6% бора + 56,3% азота), имеющего кубическую решетку.

Эльбор используют в виде порошка для изготовления абразивного инструмента и доводочных паст, а также в виде поликристаллических блоков (цилиндр диаметром 3-5 мм и длиной 5-8 мм) для оснащения лезвийного инструмента (резцы, фрезы и др.).

Марки поликристаллических материалов на основе эльбора:

композит 01, композит 02, композит 05, композит 09, композит 10, исмит 1, исмит 2, исмит 3.

Высокие физико-механические свойства позволяют обрабатывать эльборовыми резцами высокопрочные стали (с HRC 48 … 64), металлокерамику, стеклопластик.

4.8. Перспективы совершенствования и использования инструментаных материалов

Из рассмотренных материалов наиболее распространены в металлообрабатывающей промышленности быстрорежущие стали, твердые сплавы и минералокерамика.

Удельный вес инструментов из этих материалов примерно следующий:

— быстрорежущие стали 66%;

— твердые сплавы 32%;

— минералокерамика 2%.

По объему снимаемого металла соотношение между ними выглядит так:

— твердые сплавы 68%.

— быстрорежущие стали 28%;

— минералокерамика 4%.

Основные тенденции совершенствования быстрорежущих сталей и их использования:

— переход на вольфрамомолибденовые марки;

— повышение содержания углерода;

— совершенствование теории легирования сталей;

— улучшение структуры за счет спецдобавок и порошковой металлургии;

— рациональное использование каждой марки стали для конкретных видов инструмента и условий обработки;

— повышение скорости резания для уменьшения наростообразования и большей пластичности срезаемого слоя особенно при зубофрезеровании.

Твердые сплавы — особо перспективный инструментальный материал, основные направления его совершенствования и повышения эффективности использования;

— создание новых марок твердых сплавов с более высокими прочностными и режущими свойствами за счет обработки композиции и улучшения структуре;

— разработка новых марок безвольфрамовых твердых сплавов;

— разработка специальных марок твердых сплавов для условий прерывистого резания;

— дальнейшее совершенствование методов износостойкого покрытия твердосплавных пластин.

Рациональный выбор инструментального материала при конструировании металлорежущего инструмента позволяет повысить эффективность обработки и производительность труда.

Токарные резцы

Назначение и классификация

Резцы – наиболее распространённые однолезвийные инструменты, предназначенные для обработки деталей с вращательным или поступательным главным движением.

Токарные резцы применяются на токарных, револьверных, карусельных, расточных станках, и токарных автоматах и полуавтоматах. В зависимости от вида станка и выполняемой работы используются различные резцы (рис.4), которые классифицируются по следующим признакам:

— по виду обработки (проходные, упорные, подрезные, расточные, отрезные, фасонные)

— по характеру обработки (черновые, чистовые);

— по установке относительно детали (радиальные, угловые, тангенциальные);

— по направлению подачи (правые, левые)

— по конструкции головки (прямые, отогнутые, изогнутые, оттянутые);

— по сечению корпуса (прямоугольные, квадратные, круглые);

— по конструкции (цельные, составные, сборные);

— по материалу рабочей части (из инструментальной стали, твёрдосплавные, из керамических материалов, алмазные, из сверхтвёрдых синтетических материалов).

⇐ Предыдущая2Следующая ⇒

Система охраняемых территорий в США Изучение особо охраняемых природных территорий(ООПТ) США представляет особый интерес по многим причинам…

Что вызывает тренды на фондовых и товарных рынках Объяснение теории грузового поезда Первые 17 лет моих рыночных исследований сводились к попыткам вычислить, когда этот…

ЧТО ПРОИСХОДИТ ВО ВЗРОСЛОЙ ЖИЗНИ? Если вы все еще «неправильно» связаны с матерью, вы избегаете отделения и независимого взрослого существования…

Живите по правилу: МАЛО ЛИ ЧТО НА СВЕТЕ СУЩЕСТВУЕТ? Я неслучайно подчеркиваю, что место в голове ограничено, а информации вокруг много, и что ваше право…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Машины деревообрабатывающей отрасли

Типы машин

С учетом социальной потребности и научно-технического уровня деревообрабатывающее оборудование может выполнять четыре функции: технологическую, энергетическую, управления и планирования.

Если техническое устройство выполняет технологическую функцию, то оно называется рабочей машиной.

Рабочая машина представляет собой механизм или сочетание нескольких механизмов, осуществляющих определенные целесообразные движения для выполнения полезной работы. В простейшем случае все движения рабочей машины выполняются вручную. Например, ворот для подъема воды из колодца, дрель для сверления отверстий, мясорубка позволяют выполнять полезную работу и имеют ручной привод.

Рабочие машины, изменяющие форму и размеры обрабатываемой детали методом резания, называются станками.

Рабочие машины, производящие работу методом давления, называются прессами.

Машины, выполняющие рабочие операции без изменения формы, размеров и качества объекта труда, называются просто машинами (сортировочные, пакетоформирующие, транспортирующие и др.).

Машины, осуществляющие физико-химическое воздействие на обрабатываемый объект, называются аппаратами.

С целью облегчения труда рабочих, повышения производительности и улучшения качества выпускаемой продукции человек передает рабочей машине частично или полностью другие функции: энергетическую, управления, планирования.

Если рабочей машине передается энергетическая функция (привод движений главного, подачи и др.), то машина становится механизированной. Механизация только уменьшает или частично избавляет человека от тяжелого ручного труда, так как функция управления (включение, выключение, регулирование режима, загрузка и съем заготовок и т.д.) все равно остается за человеком.

Если рабочей машине передать функции энергетическую и управления, то она превращается в автомат и полностью исключает непосредственное участие человека в работе.

Автомат самостоятельно выполняет все рабочие и холостые ходы цикла по программе, заранее составленной и отлаженной человеком. В этом случае рабочая машина заменяет уже не только мускулы, но и в известных пределах мозг человека. За человеком остается только функция контроля, наладки, подготовки и замены программ.

Если рабочей машине передать еще функцию планирования (выбора нужной программы с помощью системы планирования работ), то за человеком остается только функция составления программ.

Если функции энергетическая и управления переданы машине не полностью, то рабочая машина называется полуавтоматом. Обычно на полуавтоматах рабочий вручную устанавливает, закрепляет и открепляет заготовку, включает подачу станка.

Линии

Для выполнения технологических операций рабочие машины устанавливают в линии, которые могут быть поточными, автоматическими или полуавтоматическими.

Поточной называется линия рабочих машин, расположенных в порядке последовательности выполнения операций технологического процесса и требующих индивидуального обслуживания. Входящие в поточную линию машины могут быть связаны и не связаны транспортными средствами. В лесопильном цехе, например, работает одна или несколько поточных линий. Станки линий установлены в строгой последовательности выполнения технологических операций, и каждый станок обслуживается одним или несколькими рабочими. При этом станки связаны между собой транспортерами.

Автоматической линией называется система машин, расположенных в технологической последовательности, объединенных средствами транспортировки, управления, автоматически выполняющая комплекс операций и нуждающаяся лишь в контроле и наладке. Загрузка головной машины линии и съем готовой продукции производятся загрузочно-разгрузочными устройствами.

Если некоторые операции линии выполняются с участием рабочего, то такая линия называется полуавтоматической.

Схемы машин

Схемы – это конструкторские документы, на которых условными символами графически изображены составные части изделия, их взаимное расположение и связи. Схема позволяет быстро разобраться в конструкции и последовательности действий элементов устройства.

Виды, типы и общие требования к выполнению схем установлены ГОСТ 701-84. Для проектирования и изучения конструкций деревообрабатывающего оборудования используются схемы: технологическая (функциональная), кинематическая, гидравлическая, пневматическая, электрическая. Схемы выполняются без соблюдения масштаба. Пространственное расположение частей изделия можно не учитывать.

Технологическая (принципиальная) схема

Технологической называют схему машины, отражающую принцип ее работы и характер движений ее рабочих органов и обрабатываемой детали.

Технологическая схема показывает, какие движения рабочих органов должны быть сделаны для обеспечения нормальной безопасной работы станка. На ней показываются условными очертаниями обрабатываемая деталь и инструмент, базирующие, направляющие, прижимные и подающие органы, их взаимное расположение и направление движения. На рис. 4 изображена технологическая схема круглопильного станка для продольной распиловки пиломатериалов.

На схеме показаны пила 1, нижние подающие вальцы 2 и 6, верхние подающие вальцы 3 и 4, верхняя и нижняя когтевые завесы 5, предотвращающие обратный выброс заготовки 8, и боковая направляющая линейка 7. Заготовка взаимодействует со всеми указанными элементами станка. При этом каждый рабочий орган выполняет свою конкретную функцию. Стрелками показано направление движения заготовки и рабочих органов станка. На схеме указывается также максимальный и минимальный размеры обрабатываемой заготовки.

Рис. 4. Технологическая схема станка ЦА-2А

Кинематическая схема

Каждый станок состоит из кинематических элементов (звеньев) – валов, шестерен, шкивов, звездочек и т.п. Взаимодействующие друг с другом звенья образуют кинематические пары. Из кинематических пар образуются кинематические цепи, которые связывают двигательные механизмы станка с исполнительными.

Кинематическая схема станка отражает способ передачи движений в машине от двигательных механизмов к исполнительным.

Условные обозначения элементов кинематических схем выполняются по ГОСТ 770-68. Правила выполнения изложены в ГОСТ 703-75.

На рис. 5 приведена кинематическая схема механизма главного движения круглопильного станка.

Движение от электродвигателя 1 через клиноременную передачу, включающую шкивы 2 и 3, передается пиле. Кинематическую схему читают так: движение с вала I электродвигателя передается на пильный вал II ременной передачей.

Кинематическая схема позволяет рассчитать скорости рабочих движений станка или подобрать кинематические пары по заданным скоростям рабочих движений. Для этого на схеме приводится обозначение и характеристика всех входящих в нее элементов.

Рис. 9..5 Кинематическая схема механизма главного движения круглопильного станка

Минералокерамические материалы

Минералокерамические материалы

Современные твердые сплавы отличаются высокими режущими свойствами благодаря тому, что в их состав входят дорогие и дефицитные металлы — вольфрам, титан, кобальт. Большое значение имеет создание инструментальных материалов, которые, обладая высокими теплостойкостью и износостойкостью, не содержали бы таких дорогих элементов.

Минералокерамика, используемая для оснащения режущих инструментов, состоит в основном (более 99%) из окиси алюминия А1203 и получается путем прессования и последующего спекания. Исходным сырьем для изготовления минералокерамики служит технический глинозем; этот материал не содержит никаких редких и дефицитных металлов и получается при производстве алюминия.

Глинозем прокаливают при температуре 1 500—1 550°, в результате чего образуется высокопрочный абразивный материал — корунд. Далее корунд измельчают до тех пор, пока около 80% частиц получат размеры не более 1 мк, а остальные частицы — не более 2 мк\\ средний размер зерен корунда после измельчения — 0,5—0,75 ж/с. Чтобы после спекания минералокерамика имела достаточную плотность и мелкозернистость, к измельченному порошку окиси алюминия добавляют 0,5—1,0% окиси магния MgO. Окись магния препятствует росту кристаллов корунда во время спекания и является хорошим связывающим средством.

Минералокерамические пластинки присоединяются к державкам инструмента различными способами: механическим путем, приклеиванием специальными клеями, припаиванием. Обычные припои, применяемые для напайки твердосплавных пластинок, в данном случае непригодны, так как не смачивают поверхность минералокерамики и не обеспечивают ее прочного соединения с металлом. Поэтому приходится использовать специальные припои, или производить предварительную металлизацию мине ралокерамических пластинок в среде вакуума.

Наиболее целесообразным и распространенным является механическое крепление минералокерамических пластинок. К припаиванию или приклеиванию следует прибегать лишь тогда, когда это обусловливается особенностями конструкции инструмента, например, для расточных резцов, некоторых многолезвийных инструментов и т. д.

Наибольшее распространение получила минералокерамика марки ЦМ332 (микролит), выпускаемая Московским комбинатом твердых сплавов.

минералокерамика ЦМ332 обладает очень высокой твердостью (примерно такой же, как наиболее износостойкие твердые сплавы) и исключительной теплостойкостью — до 1 200°.

Благодаря указанным особенностям, режущие свойства минералокерамики очень высоки и в этом отношении она превосходит твердые сплавы. Известны примеры, когда при точении стали 45 стойкость пластинок ЦМ332 оказывалась почти в 8 раз выше, чем стойкость пластинок из твердого сплава Т15К6. В отдельных случаях резцами с пластинками ЦМ332 успешно осуществляли кратковременное резание конструкционных сталей со скоростью резания около 4 000 м/мин; резцы, оснащенные наиболее износостойким твердым сплавом Т60К6, в таких же условиях мгновенно притуплялись при скорости 2 000 м/мин. При обработке закаленной стали, когда в зоне резания возникает очень высокая температура, минерало-керамика допускает применение скоростей резания в 2,5—3 раза больших, чем твердые сплавы.

При обработке чугунов преимущества минералокерамики перед твердыми сплавами в отношении режущих свойств еще более значительны.

Наряду с высокими режущими свойствами минералокерамика отличается очень низкой прочностью на изгиб — она примерно в 4 раза ниже, чем у твердых сплавов, и в 10 раз ниже, чем у быстрорежущей стали. Поэтому использование минералокерамических пластинок сопровождается частыми случаями их выкрашивания и поломок. Кроме того, минералокерамические пластинки пока еще имеют значительную неоднородность физикомеханических и режущих свойств.

В настоящее время минералокерамика во многих случаях успешно применяется опытными токарями при чистовой и получистовой обработке чугуна, цветных металлов, пластмасс, а также сталей. Имеются примеры удачного применения минералокерамики также и на обдирочных операциях.

Эффективность использования инструментов с минералокерамическими пластинками тем больше, чем относительно меньше сечение срезаемого слоя и больше скорость резания; исключительное значение при этом приобретают высокая жесткость системы станок—инструмент—обрабатываемая деталь, отсутствие резких изменений в величине сил резания, отсутствие вибраций и других причин, которые могут способствовать выкрашиванию и поломкам этого пока еще слишком хрупкого инструментального материала. Поэтому резцы с минералокера мическими пластинками следует применять на быстроходных и мощных станках, обладающих повышенной жесткостью.

Экономическая целесообразность широкого внедрения минералокерамики вместо твердых сплавов очень убедительно подчеркивается таким сравнением: техническая окись алюминия стоит в 125 раз дешевле, чем порошок карбида вольфрама, который является сырьем для изготовления твердых сплавов. Однако для широкого промышленного применения минералокерамики в качестве инструментального материала необходимо существенно (хотя бы в 1,5—2 раза) повысить ее прочность и обеспечить достаточную однородность физикомеханических и режущих свойств минералокерамических пластинок.

Одним из направлений в улучшении свойств минералокерамики является создание так называемых керметов, представляющих собой соединения окиси алюминия и металлов; так, например, получены керметы, состоящие из окиси алюминия и сложных карбидов вольфрама и молибдена.