Подготовка к работе

В создании красивых деревянных изделий большое значение имеет прохождение практических уроков работы ручным фрезером. Начинать следует с легких моделей и простых операций. Работать удобнее с инструментом погружного типа, имеющего колонны, направленные перпендикулярно подошве. По ним опускается корпус с двигателем и инструментом. На них значительно проще регулировать глубину резания и затрачивается меньше сил для управления инструментом.

Сначала следует изучить, как работает ручной фрезерный станок по дереву. В корпусе установлен двигатель. Вращавший момент передается шпинделю и непосредственно на закрепленный цангой инструмент. Опирается ручной фрезерный станок по дереву на подошву. В ней напротив шпинделя сделано окошко, через которое инструмент опускается в рабочую зону. Напротив оси фрезы имеется насечки. По ним оператор ориентируется при ручном режиме резания по разметке.

Фрезерование древесины производится за счет вращения фрезы, закрепленной цангой в шпинделе. Инструмент вручную ведется по линии разметки или применяются для создания красивой лини реза шаблоны и специальные приспособления.

Мастера отмечают широкие возможности фрезерного станка по дереву. Основные выполняемые им операции:

- сверление отверстий;

- выборка четвертей;

- фрезерование пазов, шлицев;

- создание шипов различной формы;

- выравнивание боковых поверхностей;

- подгонка посадочных мест;

- профилирование кромки;

- вырезание дисков различных размеров;

- декоративная резьба по дереву.

Умельцы самостоятельно создают приспособления и увеличивают количество операций, выполняемых ручным фрезерным станком по дереву.

Технология фрезерования, приспособления и оснастка

На фрезерных станках обрабатываются:

- шестерни различного назначения;

- резьбы разного профиля;

- винтовые, прямые канавки;

- фасонные, цилиндрические поверхности;

- внутренние, наружные плоскости.

Для осуществления всех перечисленных операций необходимы качественные фрезы.

Режущий инструмент фрезерных станков – это фрезы различного назначения и конструкции:

- шпоночные;

- фасонные;

- угловые;

- концевые;

- торцовые;

- цилиндрические.

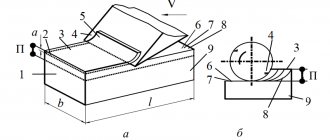

Варианты обработки деталей фрезерованием изображены на рис. 1.

Рис. 1. Виды работ, выполняемых фрезерованием, и применяемые фрезы:

а – цилиндрические с прямыми и винтовыми зубьями; б – торцовая; в – дисковая; г – прорезная (отрезная); д – концевые; е – угловая; ж – фасонная; з – шпоночная (с обработкой пазов на всю глубину и с маятниковой подачей); t – глубина резания, мм; B – ширина фрезерования, мм; Ds – направление движения подачи; Dr – направление движения резания; Vs – скорость движения подачи

С целью внесения инновационных решений в технологический цикл фрезерных станков, в процессе работы на них применяется широкое разнообразие вспомогательных механизмов и приспособлений. Они предназначены для крепежа деталей на рабочем столе, установки инструмента, правильного центрирования сопрягаемых изделий.

Инструментальная оснастка – это дополнительные патроны и оправки, в которых крепятся фрезы. Оснастка закрепляется в шпинделе станка разными способами.

На рис. 2 показано закрепление насадной цилиндрической фрезы в оправке с удлиненными размерами. Фрезу 6 регулируют на оправке 3 при помощи проставочных колец 5. Оправка с фрезой жестко соединяются шпонкой 7. В шпиндельное отверстие 2 заходит оправка своим коническим хвостовиком с внутренней резьбой. Затягивается соединение шомполом 7.

Во избежание проворота оправки в шпинделе служат сухари 4. Они заходят с одной стороны в фальц оправочного фланца, с обратной – в фальц шпинделя. Консоль оправки придерживает подвесной подшипник 8. Он закреплен на хоботе станка.

Рис. 2. Установка цилиндрической фрезы на длинной оправке:

1 – шомпол; 2 – шпиндель; 3 – оправка; 4 – сухарь; 5 – проставочные кольца; 6 – фреза; 7 – шпонка; 8 — подвеска

Насадные торцовые фрезы монтируются на станочном шпинделе (рис. 3) либо на оправках различной конструкции. На шпиндель 4 цилиндрическим пояском насаживают фрезу 1 и крепят болтами 3. Усилие вращения шпинделя передается на фрезу посредством торцовой шпонки 2. Изготавливаются концевые фрезы с хвостовиками, имеющими форму цилиндра и конуса.

В шпиндель станка фрезы посредством переходных втулок загоняют коническими хвостовиками. В патронах крепят концевые фрезы с цилиндрическими хвостовиками. Патроны коническими хвостовиками устанавливают в шпиндель. Устройство подобного патрона изображено на рис. 4. В цангу 2 ставится фреза 1, к корпусу патрона 4 крепится гайкой 3.

Немало времени при эксплуатации фрезерных станков занимает затяжка шомпола, когда закрепляют инструмент. Чтобы снизить эти непроизводительные затраты, пользуются разными зажимными приспособлениями быстрого действия.

| Рис. 3. Установка торцовых насадных фрез на шпиндель станка: 1 – фреза; 2 – шпонка; 3 – винт; 4 – шпиндель | Рис. 4. Установка концевых фрез с цилиндрическим хвостовиком в патроне: 1 – фреза; 2 – цанга; 3 – гайка; 4 – патрон |

Специальные устройства, помогающие крепить заготовки при обработке на фрезерных станках: столы, машинные тиски, призмы, угловые плиты, подставки, прихваты, инструменты вспомогательного действия. Они уменьшают время подготовительных операций, автоматизируют и механизируют крепеж изделий.

На рис. 5, а показаны прихваты, с помощью которых крепят обрабатываемые детали болтами на станине. Один край прихвата 2 опирается на подставку 1 (рис. 5, б).

Рис. 5. Прихваты и подставка:

а – прихваты для крепления детали непосредственно на столе станка; б – прихват, опирающийся на подставку: 1 – подставка; 2 – прихват; 3 – болт; 4 – заготовка

При необходимости получения плоскостей, расположенных между собой под углом, используются угловые плиты. Они бывают обычными (рис. 6, а) и универсальными. Вторые допускают поворот вокруг одной (рис. 6, б) либо двух осей (рис. 6, в).

Рис. 6. Угловые плиты:

а – обычные; б – универсальные, допускающие поворот вокруг одной оси; в — универсальные, допускающие поворот вокруг двух осей

Машинные тиски выпускаются неповоротными простыми (рис. 7, а), поворотными с поворотом вокруг вертикальной оси (рис. 7, б), универсальными с поворотом вокруг двух осей (рис. 7, в) и специальными – для крепления валов (рис. 7, г). Еще тиски бывают с пневмогидроприводом, гидравлическим, пневматическим, ручным приводом.

Рис. 7. Машинные тиски:

а – неповоротные; б – поворотные; в – универсальные; г — специальные

Установочные платформы для крепления деталей изготавливаются неповоротными (рис. 8, а) и поворотными (рис. 8, б). Они бывают с электрическим, гидравлическим, пневматическим, ручным приводом. С поворотными платформами предоставляется возможность фрезеровать фасонные плоскости детали. Можно использовать способ непрерывной фрезеровки.

8. Столы:

а – неповоротный; б – поворотный: 1 – кронштейн для крепления тола на станке; 2 – стопор; 3 – шкала отсчета угла поворота; 4 – рукоятка ручного поворота

Он применяется тогда, когда одновременно при фрезеровании одной детали снимают другие готовые изделия. На их место закрепляют следующие. И так беспрерывно. Постоянное вращение станины возможно благодаря отдельному приводу, либо приводу самого станка. На токарных и фрезерных станках часто детали с цилиндрическими поверхностями крепят с помощью поводковых цанговых и кулачковых патронов (рис. 9).

Рис. 9. Патроны:

а – кулачковый: 1 – кулачки; 2 – корпус; 3 – коническая шестерня с отверстием под ключ; 4 – зубчатая рейка для перемещения кулачков; б – поводковый: 1 – поводок; 2 – винт крепления поводка; 3 – скоба для крепления поводка; 4 – задний центр; 5 – винт крепления заготовки; 6 – заготовка; в – цанговый: 1 – винт крепления патрона; 2 – хвостовик; 3 – цанга; 4 — заготовка

Используя автоматизированные и механизированные устройства зажима деталей, получают весьма существенное уменьшение времени на подготовку операций и повышение производительности труда. В крупносерийном производстве приспособления применяют параллельно с устройствами загрузки. Во время фрезерования на станках заготовки крепят с помощью универсальных сборочных приспособлений.

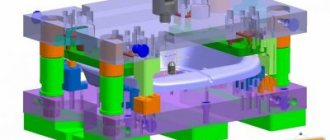

УСП состоят из стандартных нормализованных взаимозаменяемых комплектующих (рис. 10). Изготовив на станке одну партию деталей, устройство разбирается. С комплектующих заново собирается новое приспособление. УСП дают возможность сжать сроки проектирования и производство приспособлений для крепежа деталей. В процессе мелкосерийного и единичного производства это играет важную роль.

Рис. 10. Универсально-сборное приспособление:

1 – базовая плита; 2 – опора; 3 – установочная планка; 4 – крепежный болт; 5 – прихват; 6 – обрабатываемая заготовка

Специальные устройства, значительно увеличивающие диапазон операций, выполняемых фрезерными станками. Делительные головки применяются в работе широкоуниверсальных и консольных станков с целью крепежа детали с проворачиванием ее на заданные углы прерывистым либо непрерывным вращением. Исходя из конструктивных особенностей головки, окружность детали делится на неравные либо равные доли.

Когда нарезаются винтовые канавки, деталь подвергается параллельно поступательному и вращательному движению. Это происходит при фрезеровании канавок отвода стружки для зенкеров, разверток, метчиков, фрез, сверл. Головки используются для производства шлиц, прорезания пазов, нарезки звездочек и шестерен, при изготовлении многогранников.

Делительные головки по принципу действия бывают лимбовые – универсальные либо простые, оптические, безлимбовые, а также с диском для непосредственного деления. Лимбовые делительные головки 2 используются для производства любых работ (рис. 11).

Рис. 11. Лимбовая делительная головка:

1, 2 – центры для крепления детали

Устройства, позволяющие унифицировать технологические операции фрезерных станков. Подобных приспособлений насчитывается два вида:

- которые полностью изменяют специфику выполняемых работ – шлифовальные, сверлильные, долбежные головки;

- которые не изменяют основную специфику фрезерного станка – приспособления для копировальных работ, головки для фрезерной обработки реек, многошпиндельные и дополнительные рейки.

На рис. 12 изображены быстросъемные устройства специального назначения. Они устанавливаются на станки с горизонтально-фрезерным рабочим циклом.

Рис. 12. Специальные приспособления, расширяющие технологические возможности фрезерных станков:

а – дополнительная вертикально-фрезерная головка; б – приспособление для фрезерования реек; в – двухшпиндельная фрезерная головка; г – сверлильная головка; д – шлифовальная головка; е – долбежная головка; ж – общий вид станка; 1 – устройство для крепления на станке; 2 – инструментальная головка; 3 – концевая фреза; 4 – хобот станка; 5 – шпиндель станка; 6 – фреза; 7 – приводной электродвигатель; 8 – корпус головки; 9 – салазка инструмента; 10 – инструментальная оправка; 11 – шпиндель шлифовальной головки

Выбор подходящего оборудования

Ручной фрезерный станок подбирается по типу работ и планируемой нагрузке. Различают основные виды оборудования для работы по дереву:

- вертикальный – верхнего типа;

- ламельный;

- кромочный.

Ламельный фрезер горизонтальный. Диск с зубьями по кромке перемещается параллельно подошве и вырезает пазы в боковой поверхности под плоские шпонки в сопрягаемых деталях без разметки. Использование инструмента узкое. Ламельный тип инструмента востребован в производстве мебели и строительных деревянных конструкций. Для домашней мастерской приобретается редко, если хозяин серьезно увлекается изготовлением мебели и имеет в наличии модели универсальных ручных фрезеров.

Кромочный фрезер создан для придания красивого вида и сложной формы торцам доски. Возможна боковая обработка деталей сложной конфигурации, если применять шаблоны и фрезы с подшипником.

Фрезер верхнего типа универсальный для обработки дерева. Именно он способен выполнять практически все операции. В его комплект входит несколько приспособлений, позволяющих обрабатывать торцы и работать по плоскости доски. В основном это параллельный упор со штангами, фрезерные втулки и набор фрез различного типа. Первые направляют станок точно по прямой линии реза или помогают сделать ровный круг. Втулки ведут станок вдоль шаблона, повторяя его формы любой сложности.

Для выполнения пазов, выборок под замки и навесы, создание красивых кромок любой конфигурации в дереве подойдет фрезер верхнего типа.

Выбор фрезы

В зависимости от вида обработки, применяются различные фрезы по дереву для ручного фрезера, выбор большой:

- цилиндрические;

- дисковые;

- торцовые;

- конические;

- фальцевые;

- галтельные;

- калевочные;

- профильные.

Цилиндрическими фрезами для обработки древесины создают пазы, выборки различных конфигураций. Они применяются для раскроя деталей, создания отверстий глухих и сквозных. С их помощью на сопрягаемых деталях делаются соединения типа шип-паз с точным соответствием размеров и конфигураций.

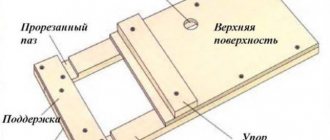

Паз ручным фрезером по дереву проще всего вырезать с помощью дисковой фрезы. Инструмент подбирают по ширине равный толщине шпонки. Пазы любой длины прорезаются за один проход. Расстояние до плоскости регулируется подошвой и упорами. На ламельном станке для обработки дерева угол наклона, расстояние от торца и по высоте выставляется с помощью упоров на подошве и автоматически, без разметки обеспечивается точное совпадение пазов под шпонку. Сборка сопрягаемых деталей производится без смещения и перекосов.

Специалисты, знающие, как работать с фрезой каждого типа и какие шаблоны изготовить, выполняют сложное соединение ласточкин хвост с помощью ручного оборудования.

Разбираясь, какими фрезами что возможно выполнить, обрабатывая дерево, следует обратить внимание на форму режущей кромки. У фальцевой она широкая и ровная. За один проход с малой подачей можно выбрать четверть. Дисковая способна сделать эту работу за 2 хода. Ее надо переставлять после первого реза под прямым углом. Но фальцевые фрезы по обработке древесины переводят все в стружку. После дисковой остаются квадратные рейки, пригодные для использования.

Галтельные, калевочные и профильные фрезы все относятся к фигурным. При резьбе по дереву фрезером своими руками торец приобретает форму, обратную конфигурации режущей кромки. Галтель выбирает четверть радиальной формы. Калевочная с режущей кромкой противоположной формы делает красивый радиус вместо угла.

Электрофрезы со сложной конфигурацией применяются для изготовления плинтусов и багетов, резной окантовки для корпусной мебели.

В домашней мастерской фрезы для начинающего столяра должны быть простыми по форме и малого диаметра. Они испытывают при обработке меньшее сопротивление дерева. Фрезером легче управлять. После освоения простых операций по прорезанию пазов и вырезанию ровных деталей, можно переходить к сложным приемам обработки дерева.

Инструмент, применяемый при работе на фрезерных станках

Режущий инструмент, применяемый при работе на фрезерных станках, весьма разнообразен.

1Цилиндрические фрезы используются для обработки открытых поверхностей. Зубцы располагаются на цилиндрической основе и наклонены к оси под углом 30-40%. Эти фрезы используются для комплексной обработки многоступенчатой поверхности и различных пластиков.

2Торцевые фрезы предназначены для обработки открытых поверхностей. Ось фрезы размещена под прямым углом к обрабатываемой поверхности. Зубцы расположены на цилиндрической и торцевой поверхностях фрезы. Преимуществом торцевых фрез перед цилиндрическими является большое число зубцов, что снижает вибрации и улучшает качество обработки.

3Концевые фрезы имеют очень широкое техническое применение. Применяются для обработки глубоких пазов, уступов, взаимно перпендикулярных плоскостей, для осуществления контурной обработки наружных и внутренних поверхностей сложного профиля.

4Дисковые фрезы используются для резки пазов, канавок, раскроя металла. Исходя из конструктивных особенностей, их можно разделить на две категории цельные и сборные.

5Угловые фрезы, по сути, это одна из разновидностей дисковых фрез. Они применяются для прорезки канавок с угловым профилем. Однако наиболее часто, угловые фрезы используют для прорезки стружечных канавок у фрез, разверток и зенкеров. Сейчас на рынке представлены четыре вида угловых фрез :правые и левые фрезы двухсторонние, симметричные и несимметричные двух угловые фрезы. Производятся они цельнометаллическими из быстрорежущей стали.

6.Фасонные фрезы используются для работы с канавками сложного профиля. Фасонные фрезы отличаются от всех остальных видов фрез, так как проектируются в зависимости от габаритных размеров и профиля обрабатываемой поверхности.

Его можно классифицировать следующим образом: 1. Фрезы насадные цельные. 2. Фрезы насадные составные. 3. Фрезы насадные сборные со вставными ножами. 4. Фрезы концевые (цельные).

Рис. 8. Обозначение угловой фрезы

Плоские ножи, применяемые для насадных сборных фрез, бывают односторонние или двухсторонние и имеют прямолинейные режущие кромки для плоского фрезерования или криволинейные режущие кромки для выборки профилей.

Преимущества сборных фрез заключаются в простоте, дешевизне и быстроте изготовления резцов, а также возможности сохранения постоянного диаметра окружности резания. Отрицательными качествами являются трудность заточки профильных ножей с подгонкой по шаблону, необходимость балансировки головок и менее выгодные углы резания.

Цельные фрезы по сравнению со сборными имеют ряд преимуществ. Они, как правило, обладают большим числом резцов (четыре, шесть и более), исключают необходимость балансировки, более безопасны, так как не имеют частей, которые могут вылететь из крепления во время работы, обеспечивают большую производительность и легко сменяются.

Основным недостатком цельных фрез является изменение диаметра по мере стачивания. Для заточки насадочных и концевых фрез имеются специальные заточные станки.

Улучшенные конструкции фрез

Безопасная фланцевая ножевая головка с плоскими ножами (рис. 9). Основной особенностью конструкции новой фланцевой ножевой головки в отличие от ранее применявшихся является безопасность ее эксплуатации, так как вылет ножей во время работы исключается. Одновременно обеспечивается возможность регулирования положения режущих кромок ножей во время их установки с высокой степенью точности при минимальной затрате времени.

На шпинделе фланцевая ножевая головка, состоящая из верхнего и нижнего фланцев и двух плоских ножей, крепится гайкой. Между гайкой и верхним фланцем рекомендуется устанавливать прокладочное кольцо. При затягивании гайки не следует применять большое усилие, так как в этом нет необходимости и, кроме того, усилие может привести к искривлению шпинделя станка и ненормальной его работе.

Рис. 9. Безопасная фланцевая ножевая головка с плоскими ножами: 1 — нож, 2 — верхний фланец, 3 — прокладочное кольцо, 4, — гайка, 5 — шпиндель, 6 — стопорный винт, 7 — вилки, 8 — предохранительный винт, 9 — нижний фланец

Верхняя боковая кромка ножей выполнена в виде рейки, зубцы которой входят во впадины между витками предохранительного винта 8, препятствуют вылету их во время работы.

Между зубцами рейки и впадинами винтовой нарезки предохранительного винта необходим небольшой зазор, обеспечивающий зажим ножа в пазу верхнего фланца.

Предохранительные винты удерживаются в отверстиях верхнего фланца с помощью вилок, которые в свою очередь фиксируются в своих гнездах стопорными винтами. Нижней боковой кромкой оба ножа входят в соответствующие пазы нижнего фланца, который предохранительных винтов не имеет. Регулирование положения режущих кромок ножей при их установке достигается вращением предохранительных винтов, имеющих внутренние шестигранные отверстия под торцовый ключ. При регулировании ножи лишь слабо зажимаются между фланцами.

Рис. 10. Безопасная сборная фреза

Режущая кромка ножей всегда должна выступать со стороны глухого конца отверстия для предохранительных винтов в верхнем фланце.

В зависимости от сложности профиля обрабатываемой детали применяется одно или несколько предохранительных колец с распорными втулками соответствующих размеров и формы.

Насадная цельная пазовая фреза (рис. 11) имеет шесть зубьев, из них три зуба подрезающих и три зуба зачищающих. Подрезающие зубья выступают над окружностью резания зачищающих зубьев на 0,2 мм.

Подрезатели делаются с положительным или отрицательным передним углом. Подрезающие зубья такой фрезы формируют боковые поверхности паза с двух сторон.

Работа на фрезерных станках

При фрезеровании прямолинейных кромок деталей различают три случая: 1) фрезерование прямолинейных гладких кромок под линейку; 2) отборка профиля на всю длину детали (сквозное фрезерование) ; 3) отборка профиля на определенной части длины детали (несквозное фрезерование).

Во всех трех случаях фрезерование производится по направляющей линейке. При фрезеровании гладких кромок выходную половину линейки (вторую от станочника) устанавливают в одной плоскости с режущими кромками резцов, а переднюю заглубляют от линии резания на толщину стружки.

Рис. 11. Насадная цельная пазовая фреза

При сквозном фрезеровании, когда часть ширины обрабатываемой кромки не фрезеруют, обе половинки линейки устанавливают в одной плоскости. В этом случае режущие кромки резцов выступают за линейку на глубину фрезерования. В таких случаях к направляющей линейке прикрепляют сплошную планку с прорезью для режущей части инструмента.

При несквозном фрезеровании пользуются двумя упорами. Сначала деталь, уложенную на столе под некоторым углом к направляющей линейке, упирают торцом в передний упор (перед резцами) и прижимают к ней. Затем в таком положении деталь продвигают под резцами до противоположного упора (рис. 8).

Для обеспечения безопасности работы при прямолинейном фрезеровании, особенно при фрезеровании узких деталей, обязательно следует пользоваться верхними и боковыми прижимами.

При массовой работе удобно применять подающие устройства, пристраиваемые к любому фрезерному станку. Подача в этом случае осуществляется валиками или цепью. Аппараты эти применимы только для сквозного фрезерования.

Фрезерование внешних криволинейных кромок деталей производится с (помощью шаблонов (цулаг). Шаблон-цулага служит для прочного закрепления обрабатываемой детали во время фрезерования и обеспечивает точность обработки и соответствие контуру шаблона. Для направления шаблона применяется упорное кольцо (рис. 9), надеваемое на шпиндель станка и вращающееся на нем.

При обработке шаблон с закрепленной деталью продвигается под резцами так, что кромка его все время плотно прижимается к упорному кольцу, что обеспечивает обработку детали точно по шаблону.

Принцип работы ручным фрезером

Чтобы научится работать фрезером по дереву, надо освоить выбор основных опций резания, и правильно выбирать параметры работы. Уроки фрезерования включают в себя:

- характеристики древесины разных пород;

- выбор типа оборудования в зависимости от объема работы;

- правильный подбор инструмента;

- настройка глубины резания за один проход;

- регулировка оборотов.

Первые операции надо выполнять на малом фрезере. Он легкий, низкооборотистый. Его легко удержать в руках и направить по разметке. Для начинающих столяров учиться лучше на березе, осине, тополе. Древесина относительно мягкая, не смолистая. Обработка дерева происходит легко, ровно. Режимы реза вдоль и поперек волокна отличаются мало.

Выбор скорости вращения

Чистота обработки дерева во многом зависит от скорости вращения режущих кромок. Чем она больше, тем более гладкой будет поверхность. Новичкам не стоит начинать с больших оборотов и подачи станка. Фрезер требует наличия навыков. При работе приходится применять силу, чтобы удержать его и направить его куда следует.

Настройка ручного фрезера осуществляется регулирующими ручками на корпусе. Выбор делается исходя из материала, глубины реза и диаметра фрезы. Скорость вращения легких моделей от 7000 об/мин. Профессиональное ручное оборудование большой мощности способно достигнуть 24000 об/мин. Плавная регулировка производится круглой ручкой, установленной на корпусе в районе мотора. Минимальные обороты используются при гравировке и работе инструментом большого диаметра или фрезеровании на большую глубину. Легкие модели не выдерживают длительной эксплуатации на предельных оборотах.

Рез вдоль волокна получается чище, можно установить среднее значение количества оборотов. Поперечное резание скалывает края. Для него подойдут максимальные обороты. При этом следует уменьшить подачу – скорость перемещения фрезы. В таблице указана зависимость подачи от нагрузки – радиуса инструмента на средних оборотах.

| Диаметр фрезы, мм | Скорость резания, мм/сек |

| 4 — 10 | 5 — 7 |

| 12 — 20 | 3 — 6 |

| 22 — 40 | 1 — 3 |

При обработке сосны и березы подача выбирается по большему значению. Учитывая твердость дуба, бука, ореха, следует перемещать инструмент медленно.

Если есть возможность выбора, то следует приобретать оборудование с функцией плавного пуска. В противном случае надо включать двигатель вхолостую и затем плавно начинать работать.

Закрепление фрезы

В процессе работы постоянно возникает необходимость поменять фрезу. Делать это удобнее, если положить фрезер боком или поставить на верхнюю крышку.

- Включить блокировку шпинделя. Если на инструменте такой функции нет, выключить из розетки и зажать шпиндель ключом.

- Открутить гайку цанги.

- Вытащить инструмент.

- Вставить фрезу хвостовиком в цангу и затянуть гайку.

- При работе по копиру установить копировальную втулку.

- Включить и на малых оборотах проверить, чтобы не было биения.

- Перевернуть фрезер и отрегулировать высоту кромки фрезы.

Можно дальше продолжать работу. При замене инструмента надо проверять, подходит ли он по диаметру к отверстию в подошве инструмента.

Настройка глубины фрезерования

При вырезке пазов и других операциях, должна точно настраиваться глубина фрезерования. Для этого сбоку на корпусе имеется лифт – винт со шкалой делений. В профессиональных моделях их два, грубой и точной настройки. Это позволяет выставлять глубину резания с точностью до 0,01 мм.

Сначала фрезеровальный станок ставится на подошву и выставляется нулевое значение относительно поверхности детали. Затем лифтом выставляется нужная глубина резания.

Распространенные приемы

Погружной фрезер представляет собой универсальное оборудование, способное выполнять различные операции. При работе оборудованием применяют приемы:

- выравнивание пласти;

- выборка пазов;

- фрезерование кромки;

- работа по шаблону.

Чаще всего в домашних мастерских на предприятиях вырезаются пазы ручным фрезером. В зависимости от расположения и формы, используют цилиндрические и дисковые фрезы. Их диаметр и ширина соответствуют размеру шпонки. Для точного фрезерования по разметке применяют различные приспособления.

При изготовлении любых изделий из дерева необходима обработка кромки деталей: выравнивание и придание сложной фигурной формы. Фрезеровать кромку можно и присадочным фрезером. Инструмент идет вдоль торца, упираясь в шаблон подшипником или штангой. Он режет боковую поверхность в заданный размер и создает красивую кромку.

Самым распространенным приемом является работа ручным фрезером по шаблону. Копировальная втулка скользит по краю трафарета, не пуская инструмент за пределы его линии.

Приемы работы с шаблоном значительно упрощают выполнение:

- шпоночные пазы;

- фигурные вырезы;

- раскрой деталей;

- торцовку;

- декоративные элементы.

Шаблон можно изготовить из любого материала, который легко режется: фанеры, оргстекла, пластика. Вырез в трафарете делается больше, он увеличен в каждую сторону на разницу между радиусами втулки и фрезы.

Универсальные приспособления для фрезерных станков

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем универсальные приспособления для обрабатывающих станков.

Фрезерные станки при необходимости могут оснащаться различными универсальными приспособлениями. Так, например, применение тисков значительно сокращает затраты вспомогательного времени при фрезеровании.

Рис. 4.18. Винтовые машинные тиски

Машинные тиски с ручным приводом (винтовые), представленные на рис. 4.18, просты, удобны и надежны в эксплуатации. Корпус тисков выполнен литым из серого чугуна. На корпусе 1 размещены неподвижная 2 и подвижная 4 губки, между которыми на подкладке 12 помещают заготовку 3. Ползун 5 при вращении винта 6 рукояткой 10 перемещается по направляющим корпуса, обеспечивая зажим или отжим заготовки.

Буртик 8, гайка 7 и кольцо 9 со стопором препятствуют смещению винта 6 в осевом направлении. Две шпонки 11 предназначены для ориентации тисков на столе станка. Винты 13 служат для крепления сменных накладок к губкам тисков.

Рис. 4.19. Машинные тиски с пневмоприводом

Машинные тиски с пневматическим односторонним приводом показаны на рис. 4.19. Неподвижную губку 1 вращением винта 2 устанавливают на размер обрабатываемой заготовки. При этом учитывают ход подвижной губки 3, имеющий пределы 5…7 мм. Пружина 4 обеспечивает отвод подвижной губки при отжатии заготовки. Для ее закрепления в рабочую полость диафрагменного привода подают воздух и шток 5 поворачивает угольник 6 (по часовой стрелке). Угольник сдвигает толкатель 7 и раму 8 с губкой 3 по направляющим. Сила зажима достигает 40 кН. Накладки к губкам тисков изготовлены из высокоуглеродистых сталей с последующей термической обработкой. Форма накладок может быть фасонной, когда требуется закрепить заготовки сложной формы. Рабочие поверхности губок выполняют гладкими или с насечкой.

При необходимости верхнюю часть тисков, смонтированную на корпусе 9, можно повернуть относительно основания 10. Крепление корпуса (после поворота) относительно основания осуществляется винтами, головки которых помещены в круговом Т-образном пазу 11 основания. Круглые поворотные столы в зависимости от их конструкции обеспечивают:а) позиционное деление, необходимое при фрезеровании различных поверхностей заготовки, б) поворот заготовки на определенный угол и в) непрерывное вращение заготовки в процессе ее обработки. Поворотные столы с диаметром планшайбы 160, 200 и 250 мм имеют ручной привод, а столы с диаметром планшайбы 320, 400, 500, 630, 800, 1000 и 1250 мм – механический и ручной приводы.

Рис. 4.20. Круглый поворотный стол

Круглый стол (рис. 4.20), позволяющий осуществлять при необходимости непрерывное вращение заготовки, состоит из неподвижной части – основания 1 и поворотной планшайбы 2. Крепление поворотного стола к столу станка производят при помощи болтов 3, установленных в пазах стола. Фиксация стола выполняется двумя шпонками 4. На планшайбе стола имеются Т-образные пазы и центральное конусное отверстие для центрирования и крепления заготовок.

Маховик 5 предназначен для поворота планшайбы. Отсчет угла поворота ведут по шкале 6 и нониусу 7. Рукоятка 8 служит для поворота эксцентриковой гильзы при выводе из зацепления червячной пары. Переставные кулачки 9 обеспечивают включение и выключение рукоятки 10 реверсивного механизма. Валик 11 служит для присоединения к столу механического привода. Зажим планшайбы стола достигается поворотом против часовой стрелки рукоятки 12. Для обеспечения непрерывного вращения стола на фрезерных станках 6Н11, 6Р12 и 6Р13 в механизме подач предусмотрен специальный привод. На станках, где такой привод отсутствует, используют вращательное движение ходового винта продольной подачи стола через зубчатую передачу.

Некоторые конструкции поворотных столов имеют встроенный привод (пневматический или гидравлический), предназначенный для крепления обрабатываемой заготовки на столе, а также зажима поворотной части.

Что можно изготовить

Что можно сделать в домашних условиях ручным инструментом. Фрезер универсальный и способен помочь в изготовлении мебели и при строительстве дома. При массовом производстве применяется пооперационное изготовление на фрезерном станке узкой специализации. Ручной инструмент универсальный, легко переналаживается и заменяет целый конвейер станков.

Ручной фрезер используется при установке дверей. Используя шаблон, в полотне вырезаются пазы под замки, и делаются занижения устанавливать петли.

Мебель невозможно изготовить без пазов под шпонки или шипы на соответствующих деталях. Этой операции предшествует раскрой доски. Чтобы полочка и большой шкаф выглядели красиво, следует края обработать калевочной или фигурной фрезой.

У любителей мастерить дома популярны поделки из дерева в виде резной мебели, наличников, рамок. При строительстве и ремонте можно самостоятельно сделать филенку и плинтуса. В последнее время популярными стали столы и подоконники из слэбов. Мастера изготавливают приспособления с направляющими вдоль стола. По ним ходит поперечная каретка. В результате маленьким ручным оборудованием выравниваются и шлифуются огромные по площади плоскости деревянных спилов.