Суть способа

Идея основана на переносе небольших порций материала при возникновении плазменных разрядов. Операция расплавления и осаждения лигатуры происходит в воздушно-газовой среде. Способ напоминает микро-сварочный процесс.

Возникновение кратковременного электрического импульса, вызывает расплавление легирующей основы электрода и перенос её на обрабатываемую поверхность. Отсюда, другое название процесса, — «электроискровое покрытие», «электроискровое упрочнение».

Преимущества

Метод поверхностного упрочнения получил развитие, благодаря ряду потребительских свойств:

- возможность осуществлять точечное воздействие на площади, не превышающей долей миллиметра; защита окружающей поверхности не требуется;

- обеспечение надёжного контакта нанесённой лигатуры с основной поверхностью обрабатываемой детали, — высокая степень адгезии; объясняется тем, что при процессе происходит частичная диффузия (проникновение) вглубь металла;

- возникновение небольшого теплового фона; в результате, отсутствует нагрев поверхности, не возникает деформация изделия;

- простой технологический процесс; не требуется специальной подготовки поверхности;

- энергоёмкость не превышает 2 кВт;

- оборудование имеет небольшие габаритные размеры и массу, вследствие этого, транспортабельно в качестве ручной клади;

- высокий кпд, — массовый перенос металла находится в диапазоне 60-80%.

Применение

Электроискровое легирование нашло применение в областях машиностроения и металлообработки:

- автомобильное производство;

- общее машиностроение;

- производство технологической оснастки;

- обработка штампов для термической обработки металлов;

- повышение режущих свойств обрабатывающего инструмента;

- упрочнение зубьев шестерён;

- повышение износостойкости шеек коленчатых валов и другие области применения;

- ремонтные операции при восстановлении работоспособности повреждённых деталей.

Благодаря локализации площади обработки, способ электроискрового упрочнения применяют часовых дел мастера, ювелиры. Прижился метод у любителей создавать действующие металлические копии автомобилей, кораблей, самолётов. Метод позволил наносить покрытие на стекло и керамику.

Технология проведения электроискрового легирования

После того, как установка электроискрового легирования приведена в действие, импульсы определенной частоты подаются на электромагнитный возбудитель через электрод, направленный на подлежащий обработке участок. Процесс сопровождается выделением тепловой энергии, которая плавит массу лигатуры, предназначенную для нанесения — и ее частицы осаждаются на предназначенной для обработки поверхности. В зависимости от интенсивности движения расплава к поверхности объекта, нанесенный материал может образовывать лунку, которую сам же и закрывает, или ложиться на плоскость однородным равномерным покрытием. Скорость проведения реакции должна варьироваться в зависимости и от материала лигатуры — соотношение разных составляющих требует соблюдения конкретных правил проведения процедуры.

Оборудование

В состав оборудования для электроискрового легирования входит:

- источник питания (генератор импульсов) с электронным блоком управления;

- электромагнитный вибратор (возбудитель);

- легирующий электрод;

- держатель детали (легируемый электрод);

- сетевой кабель.

Генератор импульсов обеспечивает выдачу тока в диапазоне частот 100-400 Гц. Эти значения считаются оптимальными. Получены в ходе экспериментальной обработки различных материалов. Отклонение в обе стороны приводит к ухудшению показателей обработки.

Применяются специальные генераторы униполярных импульсов на полупроводниках. Другой вид оборудования — релаксационные генераторы.

В качестве лигатуры применяют широкий ассортимент металлов и их химических соединений:

- снижению трения способствуют свинец, олово, висмут, индий и графит;

- износостойкость и твёрдость придают карбиды и бориды тугоплавких металлов (молибден, вольфрам, рений, хром);

- коррозионная стойкость обеспечивается покрытием из кремния, алюминия или феррохрома.

Электроэрозионный станок своими руками

www.softelectro.ru

2009

работы станка Скачать Объем: 9 276 kb

Предисловие автора

Данная статья написана исключительно для описания электроэрозионного метода обработки металлов. Описание конструкции в целом и любой его части не может быть пособием по созданию электроэрозионного станка. Электрическая схема и устройства станка нарушает все правила электробезопасности и представляет реальную угрозу вашей жизни, электросети и оборудованию.

Автор не несет никакой ответственности за ущерб нанесенный Вашему здоровью и имуществу если Вы попытаетесь реализовать описанную здесь конструкцию. Любая часть этой статьи не может быть напечатана или передаваться кому- бы то ни было без этого предупреждения. Автор сделал этот станок для одной конкретной задачи при ограничении времени и деталей.

После решения этой задачи станок был разобран, так как он абсолютно не безопасен.

§1 Вступление

Создать этот станок меня заставила проблема с удалением обломанной высокоуглеродистой биты в картере заднего моста моей машины. Отвинчивая крышку редуктора заднего моста, я оборвал головку болта М8.

В отсутствии экстрактора попытался использовать углеродистую биту в виде звездочки, которую забил в отверстие просверленное в остатке болта. При попытки открутить остатки болта бита обломилась. Высверлить обломок биты твердосплавными сверлами не удавалось.

Пришлось подумать, как это сделать, не снимая моста.

§2 Электроэрозия

Принцип электроэрозионной обработки металлов основан на испарении металла искровым разрядом.

Если Вы видели короткое замыкание конденсатора на металлической пластине, то помните, что в месте разряда остаётся лунка. Металл в этом месте испаряется от высокой температуры искрового разряда.

Электроэрозионные станки более 50 лет применяются в промышленности для обработки высокопрочных сплавов.

§3 Искровой генератор

Главное в станке это искровой генератор, а точнее конденсатор (накопитель энергии).

Нам необходимо накопить электрическую энергию за длительный интервал времени, а потом выбросить всю накопленную энергию за очень короткий промежуток времени.

По аналогичному принципу работают лазеры, чем короче будет промежуток времени выброса энергии, тем выше будет плотность тока в искровом канале, следовательно — будет выше температура.

Рис1.Принципиальная схема искрового генератора.

Работа искрового генератора:

С помощью диодного моста выпрямляем промышленное напряжение 220 в. Лампа Н1 служит для ограничения тока короткого замыкания и защиты диодного моста. Вместо лампы можно использовать другую нагрузку.

Чем больше нагрузка (Вт), тем быстрее зарядятся конденсаторы. Но, помните, что ток не должен превысить возможности диодного моста и подводящих проводов.

После того, как конденсаторы зарядятся лампа Н1 погаснет, и можно подносить электрод к обрабатываемой детали.

В момент касания электрода о деталь проскочит искра, в результате чего конденсаторы разрядятся и лампа Н1 загорится. После размыкания электрода конденсаторы вновь начнут заряжаться. Время заряда конденсаторов в этой схеме 0,5..1,0 сек.

Постоянный ток в схеме при замкнутом электроде составляет примерно 0,45А, но в момент разряда он достигает нескольких тысяч ампер. Поэтому провода от конденсаторов к электродам должны быть толстыми (6. 10 мм2) и обязательно медными.

Поднося каждую секунду электрод к детали вы получите искровой генератор с частотой генерации в 1Гц.

§4 Особенности работы с искровым генератором

Обрабатываемая деталь должна быть токопроводящая, т.е. это должен быть металл или сплав металлов. Прочность сплавов значения не имеет. Электрод должен быть медным или латунным. Отверстие, получаемое в детали, будет повторять форму электрода.

Если электрод будет треугольным, то и отверстие в детали будет треугольное. При работе электрод будет укорачиваться за счет испарения примерно с той же скоростью, с какой будет углубляться отверстие.

Скорость углубления для этой схемы составляет примерно 0,025мм за удар.

То есть за 40 ударов глубина отверстия будет около 1мм (для диаметра отверстия 2..3мм). При увеличении диаметра отверстия скорость углубления будет уменьшаться.

После каждого удара образовавшееся отверстие будет покрываться изнутри окислами металлов и постепенно искра начнёт уменьшаться, пока совсем не прекратиться. Поэтому второй частью станка должна быть система удаления окислов.

Для этого необходимо подавать в отверстие керосин или масло. Удаления окислов происходит за счет взрыва капли масла в искровой дуге.

Масло испаряется за счет высокой температуры и вступает в реакцию с кислородом, который находится в воздухе, в результате чего в отверстии происходить щелчок (взрыв) который выбрасывает окислы металла наружу.

Я использовал баллончик с силиконовой смазкой. Достаточно после каждого третьего щелчка брызгать в отверстие силиконовую смазку и искра не будет пропадать.

Только будьте внимательны, если налить много силикона он может загореться.

Подачу электрода нужно обязательно фиксировать направляющей, так чтобы он бил всё время в одну точку и двигался параллельно оси отверстия.

§5 Реализация станка

Детали для искрового генератора не дефицитны, их можно купить в специализированном магазине или взять на ближайшей помойке. Конденсаторы Вы найдете в любом выброшенном телевизоре или мониторе или в блоке питания от компьютера. Там же найдете и диодный мост.

Напряжения указанное на конденсаторе должно быть не менее 320 В. Емкость конденсатора может быть любой, сумма всех ёмкостей конденсаторов должна быть не менее 1000 мкФ (все конденсаторы соединяются параллельно). Чем больше будет ёмкость, тем мощнее будет удар.

Все это надо собрать в прочном изоляционном корпусе.

Как я уже говорил для монтажа надо использовать толстые медные провода (6..10мм2), которые должны идти от конденсаторов к электродам. Провода от конденсаторов к диодным мостам и к лампе могут быть 0,5мм2.

Лампу установить в фарфоровый патрон и прочно закрепите его на подставке, чтобы лампа не упала и не разбилась, желательно здесь же установить автомат защиты на 2..6 А. с его помощью можно будет включать схему. Для электродов нужно сделать надежные зажимы.

Для минусового провода большой крокодил или винтовой зажим.

На плюсовом проводе надо сделать зажим для медного электрода и штатив с направляющей для электрода.

Рис.2 Устройство станка

- Описание:

- электрод;

- винт зажима электрода;

- винт зажима плюсового провода;

- направляющая втулка;

- фторопластовый корпус;

- отверстие для подачи масла;

- штатив;

Корпус 6 вытачивается из фторопласта. В качестве направляющей втулки 4 для электрода 1 использован заземляющий штырь 3-х фазной евророзетки.

Он был просверлен вдоль оси для установки в него электрода и сделано два отверстия с резьбой для закрепления электрода и провода. По мере испарения электрода его подают вперед, ослабив винт 2.

Вся конструкция крепится на надёжный штатив, который позволяет менять высоту. В отверстие 6 вставляется трубочка с маслом. Направляющая втулка 4 как шприц подает масло вдоль электрода.

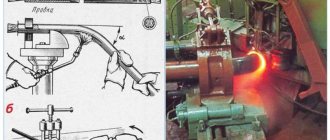

Рис.3 Фотография станка

Для привода электрода был использован отечественный пускатель с катушкой на 220в, шток которого имеет ход 10 мм (он определяет максимальную глубину отверстия). Обмотка пускателя подключается параллельно лампе Н1, поэтому пока конденсаторы заряжаются (лампа горит) шток пускателя втянут.

После зарядки конденсаторов лампа гаснет, так как ток в системе перестает течь и шток отпускается. При отпускании штока он касается детали, происходит искровой разряд, лампа Н1 загорается и шток снова втягивается. Цикл повторяется снова, с частотой примерно 1Гц. Если надо увеличить частоту, то нужно увеличить мощность лампы Н1.

В качестве детали на фотографии использован напильник.

Рис.4 Фотографии сверла с отверстием, проделанным этим станком.

§6 Меры безопасности при работе

- При работе со станком нужно учесть:

- Во первых, из-за отсутствия нужного трансформатора схема искрового генератора была сделана без гальванической развязки с промышленной сетью 220в. Если деталь окажется, каким-то образом заземлена, то это приведет к короткому замыканию сети.

- Во-вторых, из-за отсутствия нужного трансформатора используется опасное для жизни человека напряжение. Удар искровым разрядом в 220в 1000 мкФ будет летален.

- В-третьих, к детали не должны быть подключены электронные приборы даже через корпус. Например, если полностью не снять электронные блоки с машины и не отсоединить аккумулятор, то можно легко вывести их из строя.

- В-четвертых, керосин или масло подаваемые в отверстие могут легко загореться, что приведет к пожару.