Для повышения долговечности и несущей способности транспортных деталей широко используется метод упрочнения поверхностным пластическим деформированием (ППД). ППД – это обработка деталей давлением (без снятия стружки), при которой пластически деформируется только их поверхностный слой. ППД осуществляется инструментом, деформирующие элементы (ДЭ) которого (шарики, ролики или тела иной конфигурации) взаимодействуют с обрабатываемой поверхностью по схемам качения, скольжения или внедрения.

При ППД по схеме качения деформирующие элементы (как правило, ролик или шарик) прижимаются к поверхности детали с фиксированной силой Р (рис. 1, а), перемещаются относительно нее, совершая при этом вращение вокруг своей оси. В зоне локального контакта ДЭ с обрабатываемой поверхностью возникает очаг пластической деформации, который перемещается вместе с инструментом, благодаря чему поверхностный слой последовательно деформируется на глубину H (рис. 1, б), равную глубине распространения очага деформации. Размеры очага деформации зависят от технологических факторов обработки – силы Р, формы и размеров ДЭ, скорости подачи, твердости обрабатываемого материала и др.

Рис. 1. Поверхностное пластическое деформирование по схеме качения: а – вращение детали с прижатым к поверхности шариком; б – схема возникновения очага деформации

Упрочнение ППД выполняется с целью повышения сопротивления усталости и твердости поверхностного слоя металла и формирования в поверхностном слое напряжений сжатия, а также регламентированного микрорельефа. Упрочняющую обработку поверхностным пластическим деформированием применяют на финишных операциях технологического процесса вместо или после термообработки, часто вместо абразивной или отделочной обработки. Поверхностное пластическое деформирование, выполняемое без использования внешнего тепла и обеспечивающее создание поверхностного слоя с заданным комплексом свойств, называют наклепом.

Наклеп

Наклёп металлов и сплавов – это изменение структуры и, соответственно, свойств металлов и сплавов, вызванное пластической деформацией при температуре ниже температуры рекристаллизации. Наклепом называется также технологический процесс создания упрочнённого состояния материала холодной поверхностной пластической деформацией. Явление наклепа объясняется накапливанием в металле части энергии деформации, которая расходуется на искажение кристаллической решётки, образование преимущественно ориентированных кристаллов, изменение дислокационных структур, а также на увеличение удельного объёма металла в слое. Наклеп может быть результатом действия внешних деформирующих сил (деформационный наклеп) или, реже, фазовых превращений (фазовый наклеп). Наклеп сопровождается увеличением прочности и твёрдости и снижением пластичности материала.

В технике наклеп используется для поверхностного упрочнения деталей. Кроме того, наклеп приводит к возникновению в поверхностном слое детали благоприятной системы остаточных напряжений, влияние которых главным образом и определяет высокий упрочняющий эффект поверхностной пластической деформации, выражающийся в повышении усталостной прочности, а иногда и износостойкости. Наклеп осуществляют специальными способами и на специальном оборудовании, например, производят обкатку цилиндрических поверхностей роликами, зубьев зубчатых колёс роликами или зубчатыми накатниками, дробеструйную обработку фасонных поверхностей, обработку ударными инструментами и др. В машиностроении существует большое число методов ППД, основанных на динамическом (ударном) воздействии инструмента на поверхность детали. В этих процессах инструмент внедряется в поверхностный слой детали перпендикулярно профилю поверхности или под некоторым углом к ней. Многочисленные удары, наносимые инструментом по детали по заданной программе или хаотично, оставляют на ней большое число локальных пластических отпечатков, которые в результате покрывают (с перекрытием или без него) всю поверхность. Размеры очага деформации зависят от материала детали, размеров и формы инструмента и от энергии удара по поверхности.

Наклеп поверхности дробеструйной обработкой осуществляется за счет кинетической энергии потока чугунной, стальной или другой дроби, который направляется, например, сжатым воздухом через сопло роторного дробемета (рис. 2).

Рис. 2. Схема роторного дробемета: 1 – изделие; 2 – корпус дробемета; 3 – дробь чугунная или стальная; 4 – ротор дробемета

Материал, используемый для дробеструйного упрочнения, может подаваться на поверхность детали дробеструйным соплом также с помощью воды или воздействием центробежных сил.

Дробеструйное упрочнение используется в автомобильной промышленности для обработки цилиндрических пружин, установленных на большинстве машин, включая листовые рессоры и торсионы. Часто дробеструйной обработке подвергаются редукторы, коробки передач, оси, валы и шатуны.

В аэрокосмической промышленности дробеструйное упрочнение стало нормативным процессом как на стадии производства, так и на стадии техобслуживания и эксплуатации для многих типов летательных аппаратов. Обычно обрабатываются следующие узлы двигателя: лопасти вентилятора, диски турбины и валы. Используется также такая разновидность дробеструйного упрочнения, как дробеструйное профилирование – для формирования профиля обшивки.

С целью увеличения производительности для дробеструйной обработки применяются камеры с системой сбора дроби (рис. 3).

Рис. 3. Схема дробеструйной камеры с системой сбора дроби

На рисунке обозначено: 1 – стальные кассеты и внутренние стены, снабжённые резиновыми занавесами для высокой износостойкости; 2 – интенсивное освещение для оптимальных условий видимости; 3 – каналы приточной вентиляции; 4 – элеватор. Транспортирует отработанную дробь вертикально к устройству подготовки дроби; 5 – блок рекуперации дроби со встроенным воздушным сепаратором. Удаляет пыль и грубые частицы из отработанной дроби; 6 – встроенные камеры вытяжной вентиляции с удалением дроби из воздушного потока; 7 – транспортирующий желоб (продольный). Для транспортирования дроби к поперечному транспортёру; 8 – приводная станция. Для автоматического возвратно-поступательного движения; 9 – фильтровальная установка для вентиляции камеры, очистки воздуха и дроби от пыли; 10 – транспортирующий желоб (поперечный). Транспортирует дробь к элеватору; 11 – дробеструйный аппарат оснащён клапаном-дозатором, смесительной камерой и дробеструйным шлангом с соплом

Преимущества дробеструйного метода:

- простота конструкции;

- концентрированный поток дроби, позволяющий обрабатывать труднодоступные участки деталей;

- возможность получения высоких скоростей полета дроби;

- простота обращения с инструментом (дробью);

- возможность сепарации дроби потоком воздуха;

- отсутствие необходимости промывания детали после упрочнения.

Механизм возникновения

Возникновение пластической деформации обусловлено процессами, имеющими кристаллографическую природу: скольжением; двойникованием; межзеренным перемещением.

Скольжение

Происходит под воздействием касательных напряжений. Проявляется в виде перемещения одной части кристалла относительно другой. Этот процесс, в пределах кристалла, называется линейной дислокацией. Когда линейная дислокация выходит из кристалла, на его поверхности возникает ступенька, равная одному периоду решетки. Увеличение напряжения ведет к перемещению новых атомных плоскостей. Образуются новые ступеньки единичных сдвигов на поверхности кристалла. Чтобы дислокация продвинулась, не требуется разрывать все атомные связи в плоскости скольжения. Межатомная связь разрывается только в краевой зоне дислокации.

Современная теория основана на положениях:

- последовательность распространения скольжения в плоскости сдвига;

- место возникновения скольжения – это область нарушения кристаллической решетки, возникающая при нагружении кристалла.

Одно из свойств металла – теоретическая прочность. Ее используют для характеристики сопротивления пластическому деформированию. Она определяется силами межатомных связей в кристаллических решетках и значительно превышает реальную. Так для железа прочность:

- 30 кг/мм — реальная;

- 1340 кг/мм — теоретическая.

Различие вызвано тем, что для движения дислокации разрушаются лишь связи между атомами, находящимися у края дислокации, а не все атомные связи. Для этого необходимы меньшие усилия.

Двойникование

Это процесс образования в кристалле областей с закономерно измененной ориентацией кристаллической структуры. Двойникованием достигается незначительная степень деформации.

Двойниковые образования возникают по одному из двух механизмов:

- являются зеркальной переориентацией структуры матрицы (материнского кристалла) в некоторой плоскости;

- путем поворота матрицы на определенный угол вокруг кристаллографической оси.

Двойникование свойственно кристаллам, имеющим решетки:

- гексагональную (магний, цинк, титан, кадмий);

- объемно-центрированную (железо, вольфрам, ванадий, молибден).

Склонность к нему повышается при увеличении скорости деформации и снижении температуры.

Двойникование в металлах с кубической гранецентрированной решеткой (алюминий, медь) — результат отжига заготовки, которая подверглась пластическому деформированию.

Межзеренное перемещение

Такое изменение структуры материала идет вод воздействием растягивающего усилия. Процесс, в первую очередь, начинается в зерне, в котором направление легкого скольжения совпадает с направлением действия нагрузки. Это зерно будет растягиваться. Соседние зерна при этом будут разворачиваться до того момента, когда в них направление легкого скольжения также совместится с направлением силы. После они начнут деформироваться.

Результат межзеренного перемещения – волокнистая структура материала. Его механические свойства неодинаковы в разных направлениях:

- пластичность выше в направлении, параллельном действию растягивающего усилия, чем в перпендикулярном направлении;

- прочность имеет высокие показатели поперек приложению усилия, в продольном направлении – показатели ниже.

Эта разница свойств называется анизотропия

Накатка

Накатка – это процесс обработки материалов поверхностным пластическим деформированием при помощи накатывающего инструмента – роликов, зубчатых накатников, плашек. Формообразующей называется накатка резьбы, зубьев шестерен, шлицов на валах, образование шероховатой поверхности на цилиндрических головках гаек, винтов, рукоятках и других деталях машин и приборов. Упрочняющая накатка – холодная поверхностная пластическая деформация валов, осей, втулок, дисков, зубьев зубчатых колёс, плоских деталей, приводящая к повышению усталостной прочности, износостойкости поверхности.

Накатывание рифленых поверхностей

Накатка, которая делается на поверхностях, охватываемых рукой, бывает прямая (рис. 4, а) и сетчатая (рис. 4, б). Шаг

(рис. 4, в) прямойнакатки делается независимо от материала детали равным0,5…1,2 мм.

Рис. 4. Схема накатки рифленых поверхностей: а – прямая; б – сетчатая; в – шаг накатки

Шаг сетчатой накатки на деталях из латуни и алюминия делается 0,6…1,2 мм, а на стальных деталях – 0,6…1,6 мм. Чем тверже материал детали и чем больше ее диаметр, тем крупнее должен быть шаг накатки.

Рис. 5. Ролики для накатки поверхностей: а – для прямой накатки; б – с левой насечкой; в – с правой насечкой; г – угол насечки

Ролик для получения прямой накатки представлен на рис. 5, а. Для получения сетчатой накатки необходимо иметь два ролика с левой (рис. 5, б) и с правой (рис. 5, в) насечками. Диаметр роликов обычно принимается около 20…25 мм, ширина – 10 мм. Угол а между сторонами насечки (рис. 5, г) следует брать острее для накатки твердых материалов и более тупым, если материал накатываемой детали мягок (для латуни а = 90°). Ролики для накатывания изготовляются из стали марок У10А, У12А, ХВГ, 5ХНМ.

Рис. 6. Схема процесса накатки: 1 – деталь; 2 – задняя бабка станка; 3 – державка с накатным роликом

Накатка получается качественной, т. е. без выкрашивания металла, если диаметр поверхности, подготовленной под накатывание, делится без остатка на диаметр ролика. При накатке державка с роликом закрепляется в резцедержателе токарного станка (рис. 6). Деталь вращается в обычном направлении. Накатка требуемой глубины получается после нескольких проходов ролика. Чем крупнее накатка и чем тверже материал, тем больше должно быть сделано проходов. Например, накатка с шагом 1,2 мм на латунной детали может быть получена за 4…6 проходов, а на стальной детали за 6…8 проходов ролика.

Особенности процесса накатывания винтовых профилей

Процесс накатывания винтовых поверхностей представляет собой одну из разновидностей процессов поперечной накатки. Рассмотрим наиболее распространенный процесс накатывания резьбы роликами, при котором из цилиндрических заготовок образуются детали с винтовым профилем.

Рис. 7. Схема накатки резьбы роликами

Заготовку, обработанную под накатывание, устанавливают между двумя или тремя вращающимися в одном направлении инструментами, имеющими негативный профиль по отношению к профилю готовой детали (рис. 7).

Один из инструментов (роликов) подается в радиальном направлении. Таким образом, процесс накатывания поверхностей можно рассматривать как сочетание вдавливания в заготовку профиленакатных инструментов и прокатки, возникающей при вращении заготовки.

Основными особенностями происходящей при накатке пластической деформации являются:

- возможность значительных деформаций без разрушений деформируемого металла (в том числе коррозионно-стойких, жаропрочных и других специальных сталей и сплавов);

- существенное упрочнение поверхностных слоев в процессе деформации и связанное с этим повышение нагрузочной способности накатанных деталей.

Многие эксплуатационные свойства деталей машин в значительной степени обусловливаются геометрическими характеристиками микрорельефа и физико-механическим состоянием поверхностного слоя рабочих поверхностей деталей. При накатывании вследствие скольжения на контакте образуется поверхность, обладающая оптимальной шероховатостью, повышенной твердостью (наклепом), однородной микроструктурой и оптимальной текстурой прилегающих к поверхности слоев материала.

Прочность накатанного винтового профиля при статических нагрузках выше прочности профиля, обработанного резанием, примерно на 10 % при испытании на растяжение и на 20…35 % при испытании витков на срез.

Для высоконагруженных резьбовых деталей местом наибольшей концентрации напряжений являются впадины профиля. Поэтому для повышения усталостной прочности необходимо стремиться к минимальному параметру шероховатости поверхности таких участков; в этом отношении накатанный профиль обладает преимуществами перед нарезанным профилем.

Изменение физико-механических свойств поверхностного слоя металла в процессе накатывания профиля оказывает еще большее влияние на усталостную прочность деталей. Образующийся наклеп поверхностного слоя и текстура металла в значительной степени повышают циклическую прочность деталей. Этому способствуют также остаточные напряжения сжатия в поверхностном слое металла.

Накатывание резьбы неприводным цилиндрическим инструментом осуществляется с помощью резьбонакатных головок и державок, устанавливаемых на суппортах универсального оборудования (рис. 8).

Рис. 8. Головки резьбонакатные: а – для внутренней резьбы; б – для наружной резьбы

Использование резьбонакатных головок и устройств расширяет область применения накатывания и обеспечивает получение этим способом точной резьбы на универсальных металлорежущих станках: токарных, токарно-револьверных, однои многошпиндельных автоматах. Применение головок и устройств позволяет получать окончательно обработанные детали, удовлетворяющие необходимым требованиям по соосности, биению и стабильности размеров резьбы, не выделяя изготовление резьбы в самостоятельную операцию.

Кроме указанных способов накатки резьбы существует еще несколько разных способов и устройств, например: накатывание плоскими плашками, накатывание инструментом типа «ролик-сегмент», а также с помощью специализированных резьбонакатных автоматов.

Пластическая деформация и механические свойства металлов.

Все металлы и сплавы можно охарактеризовать присущими им свойствами: физическими, химическими, механическими, технологическими и эксплуатационными, которые задаются при проектировании, обеспечиваются при изготовлении и реализуются при эксплуатации.

К физическим свойствам относят цвет, плотность, температуру плавления, теплопроводность, тепловое расширение, теплоемкость, электропроводность, магнитные свойства и др.

Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, щелочей и др. Химические свойства металлов и сплавов обязательно учитываются при изготовлении изделий, работающих в химически агрессивных средах.

Технологические свойства характеризуют способность металлов и сплавов подвергаться обработке в холодном и горячем состояниях. К основным технологическим свойствам относят: обрабатываемость резанием, свариваемость, ковкость, литейные свойства, жидко текучесть, усадка и ликвация.

Эксплуатационные свойства определяют в зависимости от условий работы, которые учитываются при определении срока службы (долговечности) машины в целом и ее деталей. К ним относятся хладостойкость, жаропрочность, антифрикционность.

Одним из важнейших эксплуатационных свойств является износостойкость – свойство материала оказывать сопротивление износу, т. е. постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении.

При выборе материала для изготовлении деталей машин прежде всего учитываются следующие механические свойства: прочность, упругость, пластичность, ударная и циклическая вязкость, твердость, усталость и выносливость.

1.2.1. Механические свойства металлов при статических нагрузках.

Под механическими свойствами понимают характеристики, определяющие поведение металла (или другого материала) под действием внешних сил.

В результате механических испытаний (статических и динамических) получают числовые значения механических свойств, т. е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материала.

Статическими называют испытания, при которых прилагаемая к образцу нагрузка возрастает медленно и плавно. Чаще всего применяют испытания на растяжение, позволяющие по результатам одного опыта установить несколько важных механических характеристик металла или сплава.

Для испытания на растяжение используют стандартные образцы (ГОСТ 14973). Машины для испытаний снабжены прибором, записывающим диаграмму растяжения (рисунок 1.12).

Кривая 1

характеризует поведение (деформацию) металла под действием напряжений s, величина которых является условной:

,

где P – внешняя нагрузка;

F0 – исходная площадь поперечного сечения образца.

Рисунок 1.12. Диаграмма растяжения металлов для условных

(кривая 1) и истинных (кривая 2) напряжений:

I – область упругой деформации; II – область пластической деформации; III – область развития трещин

До точки А деформация пропорциональна напряжению и подчиняется закону Гука. Наклон прямой ОА характеризует модуль упругости материала

Е = ,

Физический смысл модуля упругости сводится к тому, что он характеризует сопротивление материала упругой деформации.

Модуль упругости практически не зависит от структуры металла, и определятся силами межатомной связи. Все другие механические свойства являются структурно чувствительными и изменяются в широких пределах.

Напряжение, соответствующее точке А, называют пределом пропорциональности (sпц). Обычно определяют условный предел пропорциональности, т. е. напряжение, при котором отступление от линейной зависимости между напряжениями и деформациями достигает такой величины, что тангенс угла наклона касательной к кривой деформации по отношению к оси напряжений увеличивается на 50 % от своего значения на линейном участке.

Предел упругости определяется как напряжение, при котором остаточная деформация достигает 0,05 % от первоначальной длины образца (s0,05).

Напряжение, вызывающее остаточную деформацию, равную 0,2 %, называют условным пределом текучести (s0,2). Предел текучести s0,2 используется в расчетах конструкций, некоторая доля от s0,2 определяет допустимую нагрузку, исключающую остаточную деформацию.

Дальнейшее повышение нагрузки вызывает более значительную пластическую деформацию во всем объеме металла. Условное напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца, называют временным сопротивлением или пределом прочности sв.

У пластичных металлов, начиная с напряжения sв, деформация сосредотачивается в одном участке образца, где появляется местное сужение поперечного сечения, так называемая шейка.

В результате развития множественного скольжения в шейке образуется высокая плотность вакансий и дислокаций, возникают зародыши пор. Сливаясь, поры образуют трещину, которая распространяется в направлении, поперечном оси растяжения и в некоторый момент образец разрушается (точка С на рисунке 1.12).

Кроме того, при испытании на растяжение определяют характеристики пластичности. К ним относятся: относительное удлинение

,

и относительное сужение

,

где l0 и lк – длина образца;

F0 и Fк – площадь поперечного сечения образца до испытания и после разрушения соответственно.

Диаграмма истинных напряжений (кривая 2

, см. рисунок 1.12) получается как отношение усилия к площади поперечного сечения шейки, а истинное сопротивление отрыву sк – как отношение усилия в момент разрушения Рк к минимальной площади поперечного сечения образца в месте разрыва:

σk = ,

В случае хрупкого разрушения sв » sк определяет действительное сопротивление отрыву или хрупкую прочность материала. В конструкторских расчетах sв и sк практически не используются, т. к. трудно представить конструкцию, работоспособность которой не нарушится при пластической деформации отдельных деталей или узлов.

Кривая 2

на рисунке 1.12 показывает, что в процессе растяжения металл испытывает деформационное упрочнение (наклеп). Если пренебречь упругими деформациями, то коэффициент деформационного упрочнения

K = ,

Хрупкое разрушение деталей машин обычно происходит при напряжениях, лежащих в упругой области, без макроскопической деформации.

Очагом хрупкого разрушения являются имеющиеся в металле микротрещины технологического происхождения и трещиноподобные дефекты (неметаллические включения, скопления дислокаций и т. п.) или те же дефекты, возникающие в процессе эксплуатации. Поэтому надежность конструкции определяется в основном сопротивлением металла распространению уже имеющейся острой (опасной) трещины, а не ее зарождению. Так как высокопрочные материалы обладают определенной пластичностью, то для них реальную опасность представляют трещины не любых размеров, а только критической длины lкр. Подрастание трещины до lкр тормозится в них местной пластической деформацией.

Но при определенном сочетании рабочего напряжения и длины дефекта равновесное положение трещины нарушается и происходит самопроизвольное разрушение.

Оценку надежности высокопрочных материалов по размеру допустимого дефекта проводят по критериям Ж. Ирвина. Им предложено два критерия трещиностойкости, из которых наибольшее применение имеет критерий К, называемый коэффициентом интенсивности напряжений в вершине трещины.

Он определяет растягивающее напряжение sу в направлении, перпендикулярном плоскости трещины, в любой точке (рисунок 1.13) впереди вершины трещины:

σy = ,

где x – расстояние от вершины трещины.

Критерий К для наиболее жесткого нагружения, плоской деформации растяжением, обозначают К1, а при достижении критического значения, когда стабильная трещина переходит в нестабильную — К1с. Критерий К1с показывает, какого значения достигает напряжение вблизи вершины трещины в момент разрушения. Он связывает приложенное среднее напряжение sср (вдали от трещины) с критической длиной трещины:

K1c = σср ,

где a — безразмерный коэффициент, характеризующий геометрию трещины.

Рисунок 1.13. Зависимость напряжения от расстояния от вершины трещины

Значение К1с определяют экспериментально на образцах с надрезом и с заранее созданной на дне этого надреза усталостной трещиной ( рисунок 1.14).

Рисунок 1.14. Образец для определения К1с

Для расчета К1с при нагружении образца фиксируют усилие в момент подрастания трещины на некоторую величину и перехода ее к нестабильному распространению.

Величина К1с зависит от степени пластической деформации у вершины трещины и характеризует сопротивление развитию вязкой трещины. По этой причине критерий К1с называют также вязкостью разрушения. Чем он больше, тем выше сопротивление материала вязкому разрушению и его надежность.

Значение К1с позволяет определить безопасный размер трещины при известном рабочем напряжении или, наоборот, безопасное напряжение при известном размере дефекта.

Например, при рабочем напряжении sр (рисунок1.15) трещина длиной l будет безопасной для материала II (кривая II) и вызовет разрушение в материале I (кривая I), имеющего меньшее значение К1с (К1сI < К1сII).

Рисунок 1.15. Зависимость критического напряжения s от размера дефекта l для двух материалов (I и II) с разным значением К1с(К1сI < К1сII).

Твердостью материала называют свойство материала оказывать сопротивление пластической деформации при контактном воздействии (внедрении) индентора на поверхностные слои материала.

Измерение твердости вследствие быстроты и простоты осуществления, а также возможности без разрушения изделия судить о его свойствах, получило широкое применение для контроля качества металла в изделиях и деталях. Существует несколько способов измерения твердости.

Определение твердости по Бринеллю основано на том, что в плоскую поверхность металла под постоянной нагрузкой P (Н) вдавливается твердый стальной шарик (рисунок 1.16,

а

). После снятия нагрузки в испытуемом металле образуется отпечаток (лунка).

а б в

Рисунок 1.16. Схемы определения твердости:

а

– по Бринеллю;

б

– по Роквеллу;

в

– по Виккерсу

Твердость по Бринеллю определяется отношением нагрузки Р к площади поверхности отпечатка. Если диаметры шарика D и отпечатка d выражены в метрах, то твердость по Бринеллю:

,

При испытании стали и чугуна выбирают D = 10 мм и Р = 30000 Н, при испытании меди и ее сплавов D = 10 мм и Р = 10000 Н, а при испытании очень мягких металлов (алюминий, баббиты и др.) D = 10 мм и Р = 2500 Н.

При испытании образцов толщиной менее 6 мм выбирают шарики с меньшим диаметром 5 и 2,5 мм.

Для определения твердости измеряют диаметр лунки d (в мм) и находят по нему число твердости по Бринеллю (НВ) по специальным таблицам. Это число соответствует твердости, выраженной в кгс/мм2.

Для перевода числа твердости в систему СИ его умножают на коэффициент К = 9,81 МПа.

Метод Бринелля не рекомендуется применять для металлов твердостью более 4500 МПа.

Твердость НВ можно использовать для приближенной оценки статической прочности. Например, для стали справедливо эмпирическое соотношение sВ = НВ/3.

Твердость по Роквеллу определяют по глубине отпечатка. Наконечником (индентором) служит алмазный конус с углом при вершине 120 ° или стальной закаленный шарик (d = 1,588 мм). Алмазный конус применяют для испытания твердых металлов, а шарик – для мягких. Конус и шарик вдавливают двумя последовательными нагрузками (рисунок 1.16, б

), предварительной Р0 = 100 Н и общей Р = Р0 + Р1, где Р1 – основная нагрузка. Основная нагрузка составляет 900 Н для шарика (шкала В), 1400 Н для алмазного конуса (шкала С) и 500 Н при испытании очень твердых и тонких металлов (шкала А).

Твердость по Роквеллу измеряют в условных единицах.

За единицу твердости принято значение осевого перемещения наконечника на 0,002 мм. Твердость по Роквеллу HR определяют по формулам HR = 100 – е

(при измерении по шкалам А и С), HR = 130 —

е

(при измерении по шкале В).

Значение е

определяется соотношением:

е = ,

где h – глубина внедрения наконечника в испытуемый материал под действием общей нагрузки Р, измеренная после снятия основной нагрузки Р1 с оставлением предварительной нагрузки Р0, мм;

h0 – глубина внедрения наконечника в испытуемый материал под действием нагрузки Р0, мм.

Твердость по Роквеллу обозначается HRA при нагрузке 600 Н (испытание алмазным конусом). HRC при нагрузке 1500 Н и HRB при нагрузке 1000 Н (испытание стальным шариком). Значения твердости сразу считывают по шкале прибора.

Определение твердости по Виккерсу используют для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость. Твердость определяют, вдавливая в испытуемую поверхность (шлифованную или полированную) четырехгранную алмазную пирамиду (рисунок 1.16, в

), с углом при вершине 136º. Твердость по Виккерсу, HV (МПа) рассчитывают по формуле:

HV= ,

где Р – нагрузка на пирамиду 50, 100, 200, 300, 500, 1000 или 1200 Н (обозначения: НV5,

НV10, НV20 и т.д.);

d – среднее арифметическое двух диагоналей отпечатка, измеряемых после снятия нагрузки, мм.

Чем тоньше материал, тем меньше должна быть нагрузка. Число твердость по Виккерсу определяется с помощью специальных таблиц по измеряемым значениям отпечатка d в мм. Перевод чисел твердости HV в систему СИ аналогичен переводу чисел твердости HB.

Определение микротвердости Hm(Нÿ, ГОСТ 94506) применяется для изделий мелких размеров и отдельных структурных составляющих сплавов. В испытуемую поверхность вдавливают алмазную пирамиду под нагрузкой (0,02…2)Н.

Микротвердость Hm определяется по той же формуле, что и твердость по Виккерсу. Образцы для измерений подготавливаются так же, как микрошлифы.

1.2.2. Механические свойства при динамических нагрузках

Динамические испытания–это испытания, при которых скорость перемещения захватов машины составляет более 10 мм/мин или происходит приложение нагрузки ударом. При такой скорости нагружения могут быть определены динамические свойства при растяжении (или сжатии), параметры динамической вязкости разрушения, а также ударная вязкость при изгибе.

Динамические испытания проводят для определения условий возникновения хрупкого состояния (отпускная хрупкость, хладноломкость, синеломкость и др.), для оценки поведения материалов в условиях повышенной скорости деформирования и для выявления структурных изменений.

Динамические испытания на ударный изгиб выявляют склонность металла к хрупкому разрушению. Основным образцом по ГОСТ 9454 служит стержень с квадратным сечением 10´10 мм, длиной 55 мм и надрезом (концентратором напряжения) посередине длины. Надрез бывает U – образным (шириной и глубиной 2мм, радиусом закругления 1 мм), V – образным (с радиусом закругления 0,25 мм) и с усталостной трещиной (рисунок 1.17).

При испытании образцов расстояние между опорами должно быть 40 мм. Изгибающий нож имеет сечение в виде треугольника с углом при вершине 30° и радиусом закругления 2 мм.

а б в

Рисунок 1.17. Виды образцов для испытаний на ударный изгиб:

а

– с U – образным надрезом;

б

– с V – образным надрезом;

в

– с усталостной трещиной (Т-надрез)

Испытания на изгиб проводят на маятниковых копрах. Схема испытания приведена на рисунке 1.18

Величина работы деформации и разрушения А определяется разностью потенциальных энергий маятника в начальный (после подъема на угол a) и конечный (после взлета на угол b) моменты испытания:

A = PL(cosβ – cosα),

где Р – вес маятника;

L – длина маятника.

Зная полную работу деформации и разрушения А, можно рассчитать основную характеристику, получаемую в результате данных испытаний – ударную вязкость (Дж/м2):

KC = ,

где F– площадь поперечного сечения образца в месте надреза до испытания.

Рисунок 1.18. Схема ударного испытания на изгиб на маятниковом копре

В зависимости от вида концентратора в образце в обозначение ударной вязкости вводится третий индекс (U, V или Т): KCU, KCV или КСТ.

1.2.3. Механические свойства при циклических нагрузках

Длительное воздействие на металл повторно-переменных напряжений (циклических нагрузках) может вызвать образование трещин и разрушение даже при напряжениях ниже s0,2.

Постепенное накопление повреждений в металле под действием циклических нагрузок, приводящих к образованию трещины и разрушению, называют усталостью, а свойство металлов сопротивляться усталости выносливостью.

Испытание на усталость (ГОСТ 12860) проводят для определения предела выносливости, под которым понимают наибольшее значение максимального напряжения цикла, при действии которого не происходит усталостного разрушения образца после произвольного большого или заданного числа циклов нагружения. За максимальное smax и минимальное smin напряжение цикла принимают наибольшее и наименьшее по алгебраической величине напряжение. Цикл характеризуется коэффициентом асимметрии:

R = ,

Если R = -1, то цикл называется симметричным, если smax и smin не равны по величине, то цикл асимметричный.

Предел выносливости обозначают sR, а при симметричном цикле — s-1. Предел выносливости определяют на вращающемся образце гладком или с надрезом с приложением изгибающей нагрузки по симметричному циклу. Для определения используют не менее десяти образцов. Каждый образец испытывают только на одном уровне напряжений до разрушения или до базового числа циклов.

По результатам испытаний отдельных образцов строят кривые усталости в полулогарифмических или логарифмических координатах (рисунок. 1.19).

Рисунок 1.19. Кривые усталости (диаграммы Велера)

С уменьшением smax долговечность возрастает. Горизонтальный участок на кривой усталости, т. е. smax, не вызывающее разрушения при бесконечно большом числе циклов N, соответствует пределу выносливости sR (рисунок 1.19, кривая 1).

Многие металлы (обычно цветные и их сплавы) не имеют горизонтального участка на кривой усталости. В этом случае определяют ограниченный предел выносливости – наибольшее напряжение, которое выдерживает металл или сплав в течение заданного числа циклов нагружения.

База испытания N должна быть не ниже 107 для стали и 108 для легких металлов и других цветных металлов, не имеющих горизонтального участка на кривой усталости (рисунок 1.19, кривая 2).

1.2.4. Эксплуатационные свойства

При трении сопряженных поверхностей имеет место износ, под которым понимают постепенное изменение размеров тела вследствие отделения с поверхности трения материала и его остаточной деформации.

Изнашивание является сложным физико-химическим процессом и нередко сопровождается коррозией.

Свойство материала оказывать сопротивление оценивается величиной, обратной интенсивности изнашивания, принято называть износостойкостью.

При постоянных условиях трения наблюдается три стадии изнашивания:

1) период приработки, при котором происходит интенсивное изнашивание, материал наклепывается и устанавливается равновесная шероховатость поверхности;

2) период установившегося износа, в течение которого интенсивность износа минимальная для заданных условий трения;

3) период катастрофического износа.

За основу инженерной характеристики изнашивания принята интенсивность линейного износа

I = ,

где h – линейный износ;

Lтр – путь трения.

Интенсивность изнашивания I изменяется от 10-3 до 10-13.

Так, например, интенсивность изнашивания гильз цилиндра, поршневых колец, шатунных и коренных шеек коленчатого вала составляет 10-11 …10-12, режущего инструмента – 10-6 … 10-8, зубьев ковшей экскаваторов — 10-3 … 10-4.

В зависимости от величины интенсивности изнашивания введено 10 классов износостойкости от 0 до 9. Классы 0…5 (I = 10-13…10-7) соответствуют упругому деформированию поверхностей, классы 6…7 (I = 10-7 …10-5) – упругопластическому деформированию, классы 8…9 (I = 10-5 …10-3)- микро резанию.

Испытания на износ проводят для пары цилиндрических образцов в виде роликов при трении качения с принудительным проскальзыванием, для пары цилиндрический ролик – вкладыш при трении скольжения, на абразивное изнашивание при трении о закрепленные абразивные частицы (на шкурке) испытуемого и эталонного образцов при статической нагрузке в отсутствии нагрева согласно ГОСТ 17367 (рисунок 1.20).

а б в

Рисунок 1.20. Методы испытания на изнашивание: а

– качение цилиндрических роликов с принудительным проскальзыванием;

б

– трение цилиндрических поверхностей роликов и вкладышей при вращении ролика;

в

– трение образца об абразивную поверхность

1.2.5. Неразрушающие методы контроля металлов и сплавов.

Методы неразрушающего контроля основаны на взаимодействии различных форм энергии с материей. Они предназначаются для определения вида, величины и частоты расположения дефектов и часто используются для непрерывного контроля параметров качества.

Согласно общепринятой классификации все методы неразрушающего контроля делят на группы – виды. Существует девять различных видов неразрушающего контроля: магнитный, электрический, вихретоковой, радиоволновой, тепловой, оптический, радиационный, акустический и проникающими веществами (капиллярный и течеискания).

Магнитный вид основан на анализе взаимодействия магнитного поля с объектом контроля. Его применяют для контроля объектов из ферромагнитных материалов путем намагничивания между магнитными полюсами. Над возможными дефектами магнитное поле как бы «выпучивается» и отмечаются места по оседанию магнитного порошка или с помощью электромагнитных датчиков.

Электрический метод основан на анализе взаимодействия электрического поля с объектом контроля. Место с предполагаемым дефектом помещают между электрическими контактами, подается электрический ток, который огибает дефект и вызывает падение электрического потенциала тем больше, чем глубже дефект.

Вихретоковый метод аналогичен действию электрического метода и основан на помехах возникновения токов Фуко вокруг предполагаемого дефекта. При этом не требуется непосредственного контакта преобразователей с изделием.

Оптический метод основан на визуальном обнаружении дефекта при помощи лупы или микроскопа.

Радиационный метод контроля основан на применении рентгеновского или гамма-излучения после его взаимодействия с объектом контроля. Излучение меньше ослабляется дефектом по сравнению с основным (сплошным) металлом.

Капиллярный метод основан на проникновении в полость поверхностного дефекта смачивающих жидкостей. Оставшуюся в дефекте жидкость извлекают специальным проявляющим порошком или краской. Следы жидкости видны на поверхности, обозначая дефект.

Акустический (ультразвуковой) метод позволяет выявлять дефекты как на поверхности, так и внутри изделия. Ультразвуковая дефектоскопия использует для обнаружения дефектов упругие колебания волнового характера. При этом используют как активные, так и пассивные колебания и волны. О наличии дефекта судят по измеренной амплитуде или времени прихода прошедшего от излучателя к приемнику сигнала. Дефект ослабляет сквозной сигнал.

Рентгеноструктурный анализ используют для изучения кристаллической структуры объекта. Этот метод позволяет определить ориентацию и размеры кристаллов, их атомное и ионное строение, измерить внутренние напряжения, превращения, происшедшие в материалах под влиянием давления, температуры, влажности. Кроме того, данный метод осуществляет точное идентифицирование того или иного материала.

1.2.6. Влияние холодной пластической деформации на структуру и свойства металлов.

Пластическая деформация поликристаллического металла протекает путем сдвига (скольжения) или двойникования. Формоизменение металла при обработке давлением происходит в результате пластической деформации каждого зерна.

При этом следует иметь в виду, что зерна ориентированы не одинаково, и поэтому пластическая деформация не может протекать одновременно и одинаково во всем объеме поликристалла.

В результате процессов скольжения зерна (кристаллиты) меняют свою форму.

До деформации зерно имело округлую форму (рисунок 1.21, а

), после деформации в результате смещения скольжения зерна вытягиваются в направлении действующих сил Р, образуя волокнистую или слоистую структуру (рисунок 1.21,

б

).

Одновременно с изменением формы зерна внутри него происходит формирование субзерен и увеличение угла разориентировки между ними.

При большой степени деформации возникает преимущественная ориентировка кристаллографических плоскостей и направлений в зернах. Закономерная ориентировка кристаллитов относительно внешних деформирующих сил называется текстурой деформации.

Характер текстуры зависит от природы металла и вида деформации (прокатка, волочение т. д.).

Образование текстуры способствует появлению анизотропии механических и физических свойств материала.

а б

Рисунок 1.21. Изменение формы зерна металла в результате пластической деформации: а

– схема микроструктуры до деформации;

б

– схема микроструктуры после деформации

С увеличением степени холодной, происходящей при температуре ниже (0,15…0,2)Т0, деформации свойства, характеризующие сопротивление деформации (sв, s0,2, НВ и др.) повышаются, а способность к пластической деформации – пластичность (d и y) уменьшается (рисунок 1.22).

Рисунок 1.22. Влияние степени пластической деформации e на механические свойства низкоуглеродистой стали

Это явление называется наклепом.

Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Повышение плотности дефектов кристаллического строения затрудняет движение отдельных новых дислокаций, а, следовательно, повышается сопротивление деформации и уменьшается пластичность. Наибольшее влияние имеет увеличение плотности дислокаций.

Металлы с ГЦК. Решеткой упрочняются сильнее, чем металлы с ОЦК решеткой. В результате холодной деформации уменьшается плотность, сопротивление коррозии и повышается электрическое сопротивление. Холодная деформация ферромагнитных металлов (например, железа) повышает коэрцитивную силу и уменьшает магнитную проницаемость.

1.2.7. Разрушение металлов

Под разрушением понимают процесс зарождения и развития в металле трещин, приводящий к разделению его на части. Разрушение происходит или в результате развития нескольких трещин или слияния рядом расположенных трещин в одну трещину, по которой происходит разрушение.

Разрушение может быть хрупким и вязким. Механизм возникновения трещин одинаков как при хрупком, так и при вязком разрушении. Возникновение микротрещин чаще всего происходит благодаря скоплению движущихся дислокаций перед препятствиями (границами зерен, межфазными границами, включениями и т. д.).

При большой плотности дислокаций происходит их слияние с образованием микротрещины.

Трещина образуется в плоскости, перпендикулярной плоскости скольжения, когда плотность дислокаций достигает 1012 … 1013 см-2.

При хрупком разрушении возникшая трещина становится нестабильной и растет самопроизвольно, если ее длина при заданном напряжении превышает некоторое критическое значение, а вершина трещины имеет радиус у вершины, соизмеримый с атомными размерами. В этом случае напряжения на краю трещин оказываются достаточными для нарушения межатомной связи. Распространяющаяся трещина окаймлена узкой зоной пластической деформации. Скорость распространения хрупкой трещины в стали достигает 2500 м/с.

Вязкое разрушение обусловлено малой скоростью распространения трещины. При вязком разрушении величина зоны пластической деформации, идущей впереди распространяющейся трещины, велика, а сама трещина имеет большой радиус закругления.

По внешнему виду изломы различают:

1) кристаллический (светлый) излом, поверхность которого характеризуется наличием блестящих плоских участков, такой излом свойственен хрупкому разрушению;

2) волокнистый (матовый) излом, поверхность разрушения которого содержит весьма мелкие уступы – волокна, образующиеся при пластической деформации зерен в процессе разрушения, такой излом свидетельствует о вязком разрушении.

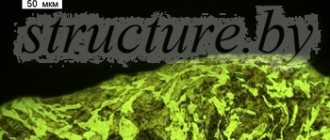

На рисунке 1. 23 показаны различные виды изломов.

а б

Рисунок 1. 23. Виды изломов: а

– хрупкий;

б

– вязкий

Разрушение может происходить только под действием растягивающих или касательных напряжений. В макроскопических теориях прочности различают два вида разрушения:

— отрыв в результате действия растягивающих напряжений;

— срез под действием касательных напряжений.

Например, при растяжении отрыв происходит по плоскостям, перпендикулярным приложенной нагрузке (рисунок 1.24, а

), а срез по плоскостям, составляющим с приложенной нагрузкой угол 45° (рисунок 1.24,

б

).

При сжатии отрыв происходит по плоскостям, параллельным приложенной нагрузке (рис. 1.24, в

), а срез так же, как и при растяжении (рисунок 1.24,

г

).

а б в г

Рисунок 1.24. Схемы разрушения путем отрыва и среза: а

,

б

– отрыв и срез при растяжении;

в

,

г

– отрыв и срез при сжатии

Считается, что отрыв может произойти без предварительной пластической деформации, в то время как разрушению путем среза такая деформация всегда предшествует.

Поэтому отрыв часто соответствует хрупкому, а срез – вязкому разрушению.

Понижение температуры обуславливает переход от вязкого к хрупкому разрушению. Это явление называется хладноломкостью. Понижение температуры практически не изменяет сопротивление отрыву, но повышает сопротивление пластической деформации. При некоторой температуре, называемой критической температурой хрупкости или порогом хладноломкости эти сопротивления становятся равными. Ниже этой температуры металл становится хрупким.

Склонность к хрупкому разрушению возрастает при увеличении скорости деформирования, при наличии концентраторов напряжений (надрезов) и увеличении размеров изделия.

В сталях при температурах 200…400 ○С возникают синие цвета побежалости, что, в свою очередь подразумевает понижение пластичности и ударной вязкости при одновременном повышении прочности. Такой процесс называют синеломкость.

При исследовании характера разрушения применяется фрактографический метод, который основан на визуальном или с использованием оптического, или электронного микроскопов изучении изломов металлов и сплавов. Фрактография разрушений при статических нагрузках занимается не только исследованием пластических деформаций в зоне поверхностного излома, но также объясняет поведение каждого элемента структуры материала при больших пластических деформациях. В оценке формы и характера поверхности излома играет наличие заметных неровностей поверхности.

1.2.8. Изменение структуры и свойств деформированного металла при нагреве.

Большая часть работы (до 95 %), затрачиваемой на деформацию металла, превращается в теплоту (металл нагревается), остальная часть энергии накапливается в металле в виде повышенной плотности дефектов (вакансий и, главным образом, дислокаций). О накоплении энергии свидетельствуют также остаточные напряжения, появляющиеся в результате деформации. В связи с этим состояние наклепанного металла термодинамически неустойчиво. В процессе нагрева такого металла в нем протекают процессы, обуславливающие возвращение всех свойств к исходным свойствам металла до деформации.

При нагреве до температур (0,2…0,3)Т0 начинается процесс возврата, при котором повышается структурное совершенство наклепанного металла в результате уменьшения плотности дефектов строения без изменения заметных изменений микроструктуры, т. е. размера и формы зерен.

В процессе возврата различают две стадии. При более низких температурах порядка 0,2Т0, протекает первая стадия возврата, называемая отдыхом, на которой происходит уменьшение точечных дефектов (вакансий) и небольшая перегруппировка дислокаций, приводящая к уменьшению их плотности и уменьшению остаточных напряжений.

После небольших деформаций при н

Предыдущая4Следующая

Конфликты в семейной жизни. Как это изменить? Редкий брак и взаимоотношения существуют без конфликтов и напряженности. Через это проходят все…

Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.)…

Что вызывает тренды на фондовых и товарных рынках Объяснение теории грузового поезда Первые 17 лет моих рыночных исследований сводились к попыткам вычислить, когда этот…

ЧТО ПРОИСХОДИТ, КОГДА МЫ ССОРИМСЯ Не понимая различий, существующих между мужчинами и женщинами, очень легко довести дело до ссоры…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Выглаживание и дорнование

К методам поверхностного пластического деформирования, в которых деформирующие элементы (ДЭ) работают по схеме скольжения, относятся выглаживание и дорнование. Для этих процессов ДЭ должны изготавливаться из материалов, имеющих высокую твердость (алмаз, твердый сплав и т. п.) и не склонных к адгезионному схватыванию с обрабатываемым материалом.

Выглаживание заключается в пластическом деформировании обрабатываемой поверхности скользящим по ней инструментом (рис. 9).

Рис. 9. Схема деформирования поверхностного слоя при алмазном выглаживании: 1 – микронеровности исходной поверхности; 2 – наплыв; 3 – выглаживатель; 4 – поверхность после выглаживания

Неровности поверхности от предшествующей обработки после выглаживания уменьшаются или полностью исчезают. При этом уменьшение шероховатости сопровождается повышением твердости поверхностного слоя. Алмазное выглаживание применяется для ППД закаленных сталей и деталей маложестких, то есть когда невозможно применить обработку накатыванием. Недостатком выглаживания является низкая производительность и невысокая стойкость инструмента.

Дорнование (дорнирование) – вид обработки заготовок без снятия стружки. Сущность дорнования сводится к перемещению в отверстии заготовки с натягом жесткого инструмента – дорна. Размеры поперечного сечения инструмента больше размеров поперечного сечения отверстия заготовки на величину натяга. Дорнование – деформирующее протягивание, калибрование, применяется для обработки отверстий (рис. 10).

Рис. 10. Схема дорнования: 1 – изделие; 2 – дорн; s – направление подачи

Это высокопроизводительный процесс, сочетающий возможности чистовой, упрочняющей, калибрующей и формообразующей обработки. Формообразующая обработка применяется для получения на поверхности детали мелких шлицов и других рифлений. Толщина упрочненного слоя при дорновании регулируется натягом, т. е. разностью диаметров дорна и отверстия заготовки.

Дорнование подразделяют на поверхностное и объёмное. При поверхностном дорновании пластически деформируется поверхностный слой, при объёмном – пластическое деформирование происходит по всему поперечному сечению обрабатываемой детали. Поверхностное дорнование относят к методам поверхностного пластического деформирования (ППД), а объёмное дорнование к методам обработки металлов давлением (ОМД).

Инструмент для поверхностного дорнования изготавливают из твёрдых сплавов. Твёрдые сплавы, обладая рядом преимуществ, хуже воспринимают ударные и изгибные нагрузки по сравнению инструментальными и подшипниковыми сталями.