Механизмы устройства

Универсальные токарные станки состоят из механизмов и типовых узлов, к которым относятся:

- Ходовой винт — это основной элемент устройства, который отличает его от модели простой токарной.

- Коробка, которая обеспечивает смену и выбор подач.

- Фартук устройства. В нём происходит преобразование вращения валика или винта в поступательное движение суппорта с инструментом.

- Ходовой валик.

- Гитары шестерён. Это модуль, который необходим для передачи вращательного движения с одного на другой узел станка.

- Тумбы оборудования. Играют роль подставок. Основные узлы управления оборудования и обрабатываемый элемент, благодаря им, находятся на удобной высоте для визуального контроля.

- Электрическое оборудование.

- Шпиндель — основной узел токарного станка. Он зажимает заготовку и вместе с ней вращается. Режущий инструмент при этом перемещается в двух независимых координатах — поперёк и параллельно оси вращения. Чем конструкция шпинделя и его двигатель проводной мощнее, тем производительность оборудования выше по скорости снятия с заготовки металло — стружки и тем массивнее элементы он способен обработать.

- Несущая станина. На ней монтированы все механизмы оборудования.

- Коробка, которая обеспечивает регулировку скоростей.

- Задняя и передняя бабка. Передняя бабка — это узел токарного оборудования, который необходим для вращения и поддержания обрабатываемого элемента. Задняя бабка нужна для поддержки другого конца обрабатываемого элемента. Может применяться для установки метчика, развёртки, сверла и прочих инструментов.

- Суппорт станка необходим для закрепления режущего инструмента и передачи ему движений подачи. Он включает в себя каретки — нижние салазки, которые двигаются по направляющим станины. Перпендикулярно оси вращения элемента по направляющим нижних салазок перемещаются салазки поперечные, на которых расположены резцовая каретка и резцедержатель. Каретка резцовая к оси вращения элемента может проворачиваться под различным углом.

Характерным для этого оборудования является то, что конструктивные элементы разных моделей имеют одинаковые название и расположение. Станки этой категории, которые выпущены разными заводами-производителями, по своей конструкции почти идентичны (в том числе и с числовым программным управлением).

Для управления рабочими системами токарные станки оснащены различными рычагами и рукоятками. В частности, к ним относятся:

- Элемент управления направлением движения шпинделя и его остановкой.

- Элемент, который отвечает за фиксацию задней бабки.

- Управляющий элемент параметрами перемещения суппорта.

- Орган управления параметрами подачи.

- Штурвал, отвечающий за передвижение пиноли.

- Элемент, который отвечает за автоматический пуск продольной подачи и фиксацию пиноли.

- Отключение и включение основного двигателя.

- Элемент управления для выбора направления резьбы, которую нужно нарезать.

- Управляющий элемент для отключения и включения вращения ходового винта.

- Рукоятка, которая предназначена для управления верхними салазками.

- Орган управления, который определяет направление движения салазок (поперечное или продольное).

- Рукоятка, которая отвечает за выбор категории шага резьбы.

- Орган управления, который отвечает за выбор параметров резьбы нарезаемой (подача или шаг).

- Рукоятка, при помощи которой изменяется скорость вращения шпинделя.

Привет студент

На токарных станках можно выполнять весьма разнообразные работы: 1) наружную и внутреннюю обточку цилиндрических, конических и фасонных поверхностей; 2) нарезание резьбы; 3) сверление, зенкерование и развертывание отверстий.

Токарные станки, могут быть самых разнообразных конструкций; наиболее универсальным по разнообразию выполняемых работ является токарно-винторезный станок.

На металлообрабатывающих заводах с индивидуальным и мелкосерийным профилем производства токарные работы составляют до 50% и более всего объема станочных работ.

Устройство токарно-винторезного станка

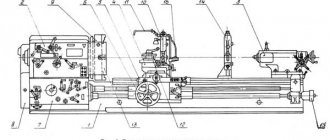

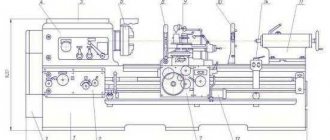

На фиг. 444 показан токарно-винторезный станок, его главные узлы и детали.

Станина является основанием, на котором устанавливают и крепят вcе части станка. Станину отливают из чугуна. На станине имеются направляющие для установки задней бабки и перемещения супорта.

Передней бабкой называется часть станка, служащая для поддерживания и приведения во вращение обрабатываемой детали. В корпусе передней бабки на подшипниках вращается шпиндель, на конце которого укрепляется планшайба или патрон. Внутри передней бабки помещается механизм, служащий для изменения числа оборотов шпинделя (перебор, коробка скоростей).

На фиг. 445 дан чертеж одной из конструкций передней бабки (с перебором).

Шпиндель имеет резьбу, на которую навернута планшайба. Для того чтобы можно было обрабатывать деталь из пруткового материала, не разрезая ее на заготовки, шпиндель делают пустотелым.

Задняя бабка служит опорой обтачиваемых деталей, в ней также закрепляют инструмент при выполнении на токарном станке сверлильных работ. Устройство задней бабки показано на фиг. 446. Чугунный корпус 1 устанавливается на плите 2; по направляющим 3—4 задняя бабка может перемещаться вдоль станины. Для закрепления задней бабки служит рукоятка 5, поворотом которой посредством эксцентрикового валика 6 и болта 7 к станине прижимается плита 8. В верхней части корпуса задней бабки имеется отверстие, в которое вставляется пустотелый шпиндель 9, который может перемещаться вдоль оси станка при помощи вращения маховичка 10. Для закрепления шпинделя служит рукоятка 11. В случае обработки конических поверхностей корпус задней бабки смещается относительно плиты 2, что достигается действием винта 12 и гайки 13.

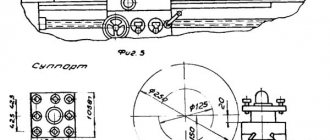

Супорт служит для закрепления резца и перемещения его в продольном, поперечном и наклонном к оси станка направлениях. Устройство супорта показано на фиг. 447. По направляющим станины 1 могут перемещаться нижние салазки 2 при продольном перемещении супорта (продольная подача); для поперечного перемещения (поперечной подачи) служат поперечные салазки 3, которые могут скользить по направляющим, устроенным на нижних салазках. Поперечные салазки перемещаются вручную маховичком 4 или механически от ходового валика зубчатого колеса 5, На поперечных салазках сделана цилиндрическая выточка, в которой установлена поворотная плита 6, Поворотная плита может вращаться около вертикальной оси и закрепляться в любом положении. На поворотной плите помещаются верхние салазки 7 с резцедержателем 8. Верхние салазки перемещаются вручную маховичком 9.

Фартуком называется часть станка, внутри которой расположен механизм, преобразующий вращательное движение ходового валика или ходового винта в прямолинейное движение супорта.

Сменные зубчатые колеса крепятся на плите в кожухе; эту часть станка называют гитарой.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Классификация оборудования

Виды этого оборудования подразделяют исходя из нескольких параметров, к которым относятся:

- Максимальный диаметр этой детали.

- Максимальная длина детали, которая допускается для обработки на этом оборудовании.

- Масса оборудования.

Длина детали, которая обрабатывается на этом оборудовании той или иной модели полностью зависит от того, какое выдержано расстояние между его центрами. При рассмотрении диаметра заготовки, которую определённый вид токарного станка позволяет обрабатывать, этот параметр колеблется в пределах от 100 до 4 тыс. миллиметров. Нужно учитывать и тот фактор, что модели оборудования, на котором могут обрабатываться элементы одного диаметра, могут иметь разную длину обрабатываемой заготовки.

У токарных универсальных станков может быть различный вес. По этому параметру оборудование подразделяется на такие категории:

- Лёгкие станки. Их вес не бывает больше 0,5 тонн. На нём обрабатываются элементы диаметр которых 100−200 миллиметров.

- Масса оборудования не превышает 4 тонн. Допустимый диаметр элементов обработки 250−500 миллиметров.

- Вес оборудования до 15 тонн. Диаметр обрабатываемых элементов колеблется в пределах 600−1250 миллиметров.

- Станки тяжёлые. Их вес может достигать 400 тонн. Диаметр обрабатываемых элементов 1600—4000 миллиметров.

Общие требования безопасности

К работе на токарных станках допускаются лица не моложе 18 лет.

Прошедшие специальное обучение, прошедшие медицинский осмотр, инструктаж по охране труда на рабочем месте, ознакомленные с правилами пожарной безопасности и усвоившие, безопасные приемы работы.

Токарю разрешается работать только на станках, к которым он допущен, и выполнять работу, которая поручена ему администрацией цеха. На рабочее место не допускаются лица, не имеющие отношения к выполняемой работе. Не перепоручайте выполнение своей работы другим лицам.

Необходимо соблюдать порядок чередования периодов труда и отдыха, согласно правилам внутреннего трудового распорядка, утвержденного в организации.

Работа на токарных станках может сопровождаться наличием ряда вредных и опасных производственных факторов, к числу которых относятся:

— движущие машины и механизмы, передвигающиеся изделия, заготовки материалы;

-опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека;

-повышенный уровень шума и вибрация на рабочем месте;

-мелкая стружка и аэрозоль смазочно-охлаждающей жидкости;

— отлетающие кусочки металла;

— высокая температура поверхности обрабатываемых деталей и инструмента;

-недостаточная освещенность раб зоны;

-наличие прямой и отраженной блёсткости;

-повышенная пульсация светового потока.

Токарю запрещается:

— работать при отсутствии на полу, под ногами деревянной решетки по длине станка, исключающим попадания обуви между рейками и обеспечивающей свободное прохождение стружки;

-работать на станке с оборванным заземляющим проводом, а также при отсутствии и неисправности блокировочных устройств;

-стоять и проход под поднятым грузом, проходить в местах не предназначенных для прохода людей;

-заходить без разрешения за ограждения технологического оборудования;

-снимать ограждения опасных зон, работающего оборудования.

— мыть руки в эмульсии, маслах, керосине и вытирать их обтирочными концами, загрязненными стружкой;

Рабочие обслуживающие токарные станки должны иметь:

-костюм хлопчатобумажный или полукомбинезон;

-очки защитные;

-ботинки юфтевые в соответствии с нормами утвержденными в организации.

Работник обязан знать сигналы оповещения о пожаре, места нахождения средств для тушения пожара и уметь ими пользоваться:

-не допускайте использование пожарного инвентаря для других целей;

-засыпайте песком пролитые на землю топливо и смазочные материалы. Пропитанный нефтепродуктами песок, немедленно уберите и вывезите в место, согласованное с саноэпидемстанцией;

-убирайте использованный обтирочный материал в специальные металлические ящики с крышками;

-о каждом несчастном случае токарь обязан немедленно в известность мастера и обратится в мед пункт.

Токарь должен знать и уметь оказывать первую помощь пострадавшим, в соответствии с инструкцией, по оказанию доврачебной помощи при несчастных случаях, принятой на предприятии.

Знайте и соблюдайте правил личной гигиены.

Принцип токарной обработки

Основы токарной работы заключаются в срезании с металлической заготовки тонкого слоя металла до получения требуемой формы детали и шероховатости ее поверхности. Выполняются эти работы на специальном токарном оборудовании с применением различных режущих инструментов.

Токарная обработка металла подобна процессу расклинивания его приповерхностного слоя посредством острой кромки рабочего инструмента. Под воздействием механического усилия кромка врезается в заготовку, снимая тонкий слой металла и превращая его в стружку. Слой металла заготовки, срезаемый в процессе токарной обработки, называется припуском.

Чтобы обеспечить требуемое качество токарных работ следует обеспечить непрерывность и высокую скорость резки металла заготовки. Для каждого металла есть своя скорость резки, ее величина указана в таблице.

| Металл | Скорость резки, м/мин |

| Алюминий | 250 |

| Латунь | 100 |

| Бронза | 75 |

| Мягкие виды стали | 50 |

| Серый чугун | 25 |

| Твердые виды стали | 25 |

Форма будущей детали формируется за счет относительного движения инструмента и заготовки, а также геометрии кромки используемого инструмента. Режущий инструмент может совершать поступательное движение поперек/вдоль изделия, а также под постоянным/меняющимся углом.

Требования безопасности в аварийных ситуациях:

-в случаи поломки станка, отказа в работе пульта управления, токарь должен отключить станок и сообщить об этом мастеру;

-в случаи возгорания замасленной ветоши, оборудования или возникновения пожара, необходимо немедленно отключить станок, сообщить о случившемся администрации и другим работникам цеха, и приступить к ликвидации очага возгорания;

-тушение производить согласно инструкции по тушению пожара, принятой в организации;

-в случае появления аварийной ситуации, опасной для своего здоровья или здоровья окружающих людей, следует отключить станок, покинуть опасную зону и сообщить об опасности непосредственному руководителю.

По окончании работы токарь обязан:

-выключить электродвигатель;

-привести в порядок рабочее место, убрать со станка стружку и металлическую пыль;

-очистить станок от грязи, аккуратно сложить заготовки, инструмент на отведенное место;

-использованные обтирочные материалы, уберите в специальный ящик.

-смазать трущиеся части станка;

-сдать станок сменщику или мастеру и сообщить обо всех неисправностях станка.

-снять спецодежду и повесить ее в шкаф;

-вымыть лицо и руки теплой водой с мылом или принять душ.

Принцип работы

токарно

—

винторезногостанка

заключается в том, что заготовка зажимается в горизонтальном положении кулачками патрона, вмонтированного в передней «бабке»

станка

. К вращающейся заготовке подводится резец, закрепленный в резцедержателе.

Оценка профессиональных рисков в организации

Система управления охраной труда на предприятии