Токарный обрабатывающий центр с числовым программным управлением является, пожалуй, самым востребованным и, соответственно, распространённым типом оборудования на большинстве механообрабатывающих производств.

Современное токарное оборудование позволяет в автоматическом режиме, работая по управляющей программе, выполнять различные операции: черновое точение, чистовое точение, в том числе сложных фасонных поверхностей, нарезание резьбы, сверление и растачивание. Для выполнения различных операций на станке как говорится «за один установ» токарные станки оснащаются многопозиционными револьверными головками, позволяющими выполнить на станке многоинструментальную наладку для изготовления сложных деталей.

По компоновке токарные станки могут быть в горизонтальном исполнении, т.е. с горизонтальным расположением оси токарного шпинделя или в вертикальном исполнении.

Для повышения универсальности, расширения технических функций токарные станки могут дополнительно оснащаться приводным фрезерным инструментом, что позволяет наряду с разнообразными токарными операциям выполнять определенные фрезерно-сверлильные работы на одном станке, исключая при этом межоперационные потери времени, повышая точность и производительность.

Для решения конкретных производственных задач токарные ОЦ могут комплектоваться управляемой задней бабкой для обработки длинных деталей типа вал или ось, управляемым противошпинделем для комплексной обработки детали с обеих сторон «за один установ» или несколькими револьверными головками для повышения производительности.

Токарные обрабатывающие центры с ЧПУ легко автоматизируется путем подключение загрузчиков прутковых заготовок или путем подключения роботов-манипуляторов для загрузки-выгрузки заготовок в зависимости от производственной задачи.

Виды токарно-фрезерных центров

Их классифицируют по следующим признакам:

- наличие или отсутствие блока ЧПУ;

- направлению перемещения шпинделя (оно может быть вертикальным или горизонтальным);

- перечню разрешённых операций.

Агрегаты, не оснащённые ЧПУ, производятся:

- с управлением вручную;

- полуавтоматические;

- полностью автоматические.

Токарно-фрезерный обрабатывающий центр с ЧПУ имеет несколько разновидностей:

- так называемой классической компоновки;

- оборудованный специальным противошпинделем;

- обладающий встроенным приводом;

- фрезерный станок с токарной осью;

- установленной так называемой С-осью.

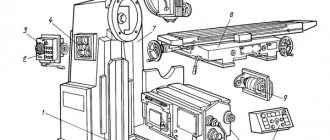

Токарный обрабатывающий центр с ЧПУ

Токарный обрабатывающий центр с противошпинделем

Каждый из них способен одновременно выполнять большую последовательность обрабатывающих операций.

Технические параметры и преимущества

Разработка конструкции фирменных токарных обрабатывающих центров учитывает современные достижения в станкостроении. Поэтому в новом оборудовании применяются усовершенствованные детали и комплектующие, в разы увеличивающие производительность, надежность и безотказность техники. Конструкция станков оптимизирована и рассчитана на выпуск самого широкого спектра готовых изделий, а также – на сложную обработку деталей со значительными параметрами. Модульный принцип производства оборудования позволяет выпускать несколько различных модификаций станков, чтобы заказчик смог приобрести технику, полностью соответствующую всем выдвигаемым требованиям.

В зависимости от конструктивного исполнения, сегодня вниманию покупателей предлагаются обрабатывающие центры с набором токарных инструментов, а также – отдельные станки и центры с дисковыми револьверными головками с приводом или без привода. Рабочие движения обеспечивает двигатель с ременной передачей и мотор-редуктором.

Среди основных преимуществ использования токарных обрабатывающих центров стоит особо выделить такие свойства, как:

- Сокращение числа производственных операций и соответствующих затрат;

- Высокая точность обработки благодаря постоянному положению детали;

- Выполнение полного цикла обработки на одном станке;

- Снижение себестоимости изделий;

- Минимизация риска появления брака и порчи заготовки вследствие неточной или некачественной обработки, а также – из-за случайного смещения центра в ходе многочисленных переустановок;

- Возможность изготовления неограниченного количества деталей с точно заданными параметрами.

Основные характеристики

Токарно-фрезерный центр – это многофункциональное устройство. В его составе присутствует сложная кинематика и электронное программное оборудование. Перечислить все характеристики таких агрегатов достаточно сложно. Они включены в описание на каждый станок. К основным характеристикам можно отнести следующие:

- количество выполняемых операций;

- класс точности обработки;

- допустимый диаметр и разрешённая длина обрабатываемой детали;

- тип установленного ЧПУ;

- максимально допустимое перемещение суппорта в продольной и поперечной плоскости;

- мощность каждого из двух приводов (привода главного движения и вращающегося инструмента);

- допустимые пределы частоты вращения шпинделя (главного, фрезерно-сверлильного);

- скорость быстрого хода (в плоскостях Х и Z мм/мин, вращения С об/мин);

- количество позиций головки;

- точность позиционирования по всем плоскостям;

- время смены инструмента;

- геометрические размеры станка;

- полная масса.

Примерные характеристики токарно-обрабатывающего центра

Оборудование Okuma

Металлообрабатывающие станки японской станкостроительной корпорации Okuma относится к уровню hi-tech. Они выделяются следующими достоинствами:

- разнообразный модельный ряд и большой выбор дополнительных опций: возможность скомпоновать оборудование в спецификации, наиболее подходящей для решения конкретной технологической задачи в рамках различных бюджетов;

- высокая точность обработки, гарантированная на протяжении всего периода эксплуатации оборудования;

- легкость освоения и простота использования благодаря современной системе управления, с удобным графическим интерфейсом;

- компактность, эргономичность моделей;

- собственные запатентованные интеллектуальные технологии.

Выполняемые операции

Обрабатывающий центр токарный с ЧПУ способен выполнять следующие операции: сверление, токарная и фрезерная обработка. Сверление производиться на плоских и криволинейных поверхностях. На них проводят все токарные операции:

- точение различных цилиндрических деталей (конусов, валов, сфер);

- точение различной глубины канавок;

- растачивать внутренние поверхности цилиндров (под подшипники или сальники);

- производить развёртывание и хонингование;

- нарезка различной резьбы.

Токарно-фрезерный станок производит фрезеровальные операции:

- плоскостей;

- различных тел вращения;

- фасонное и профильное фрезерование;

- обработку винтовых изделий;

- зубофрезерование.

Токарный обрабатывающий центр в процессе эксплуатации

Универсальные многофункциональные токарные центры применяют в автомобильном и сельскохозяйственном машиностроении, авиационной и космической отрасли. С их помощью изготавливают детали сложной геометрической формы с высокой точностью. Сначала деталь обрабатывают на токарном центре. Затем производиться фрезерная обработка на станках с ЧПУ. Это позволяет получить высокое качество поверхности.

Преимущества компании

В каталоге КАМИ представлен широкий выбор фирменного оборудования, в том числе – обрабатывающих центров, универсальных и токарно-револьверных станков по металлу с ЧПУ, на которых может быть выполнена комплексная обработка деталей любой сложности. Качество и надежность техники подтверждена соответствующими сертификатами. При необходимости, вы можете получить консультации специалистов по выбору и эксплуатации выбранных устройств, заказать проектные расчеты и подбор оборудования для решения конкретных производственных задач.

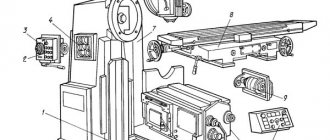

Типы металлообрабатывающих центров

Фрезерные обрабатывающие центры

Оборудование обрабатывает заготовки с помощью фрезы с высокой точностью и безукоризненным качеством. При этом нарезка втулок, муфт, колец, зубчатых колес, гаек и прочих деталей осуществляется вне зависимости от поверхности (фасонной или плоской).

Принцип работы выглядит следующим образом. Фреза закрепляется в шпинделе установки. Система ЧПУ приводит её в действие, заставляя вращаться. При этом происходит подача на обработку закрепленной на столе заготовки. Движение может быть прямолинейным, криволинейным или комбинированным.

Сама фреза – это многолезвийный инструмент с зубьями. Они в свою очередь могут иметь различные формы (дисковые, угловые, со сферической головкой и пр.) и крепятся в шпинделе разными способами. Материал, из которого делают режущую часть – алмаз, твердый сплав, быстрорез. Многие производители, кстати, используют сплавы собственной разработки, которые держатся в секрете.

Существуют три больших группы фрезерных металлообрабатывающих центров: универсальные, горизонтальные и вертикальные.

Универсальные используются для обработки легких и небольших заготовок как в единичном, так и серийном производстве. Оборудование позволяет фрезеровать горизонтальные, вертикальные, винтовые и фасонные поверхности. Шпиндель при этом расположен горизонтально, а стол перемещается под разными углами.

Горизонтальные центры не оборудованы поворотным механизмом. Стол с заготовкой двигается только параллельно или перпендикулярно относительно оси шпинделя.

Вертикальные установки оборудованы вертикально расположенным шпинделем. Стол перемещается перпендикулярно к оси шпинделя. Некоторые модели оснащены поворотным механизмом, что расширяет технические возможности центра.

Токарные обрабатывающие центры

Установки этого типа крайне востребованы в отраслях, где первостепенное значение отдается производительности. Токарные центры – это металлорежущее оборудование для комплексной обработки различных поверхностей и разными способами: фрезерование, сверление, расточка и пр. На них изготавливают множество деталей из стали, алюминия, меди, бронзы, латуни и других металлов. Установка в базовой комплектации способна проводить обработку в трех координатах, но возможно расширение до четырех и даже пяти осей.

Принцип действия установок сводится к следующему: с установленной в патрон заготовки режущий инструмент снимает стружку. При этом деталь во время обработки имеет возможность вращаться как в одну сторону, так и попеременно (по часовой и против).

Для единичного производства используют универсальные токарные установки. В серийном же востребованы револьверные центры. У последних процесс обработки автоматический. Оператор лишь задает нужную программу и подбирает материал.

В новейших моделях всё чаще используются лазерные технологии. Такие установки обладают рядом преимуществ. Во-первых, большей скоростью обработки, а во-вторых, наивысшей безопасностью.

Токарные металлообрабатывающие центры подразделяются на ряд подтипов: с приводным инструментом, с контршпинделем, с приводным инструментом и контршпинделем, с осью Y, с задней бабкой и токарные автоматы.

Токарно фрезерный обрабатывающий центр с чпу: пример программирования операции

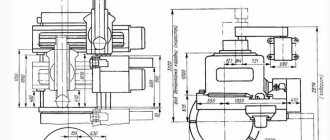

Крепление заготовки на токарно фрезерном обрабатывающем центре с чпу производится в трехкулачковом патроне. Нулевые точки системы координат детали располагаются на обработанной торцевой поверхности. Программы управления, разработанные для каждой из двух револьверных головок, обеспечивают в совокупности полный цикл обработки детали. На установе А нулевая точка кодируется ZMW_1, на установе Б – ZMW_2. Останов станка с целью переворота детали производится автоматически командой УП М0; возобновление работы осуществляется с пульта управления клавишей «ПУСК».

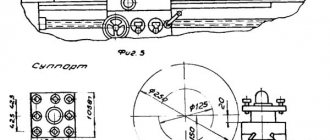

Деталь по комбинированной операции выполняется общим комплектом инструментов. В револьверной головке 1 (РГ1) размещены фрезерные инструменты, а также подрезной и проходные резцы, имеющие относительно небольшой вылет в направлении оси Z. В револьверной головке 2 (РГ2) размещены сверло для выполнения центрального отверстия, а также все расточные резцы. Особенности структурной схемы станка требуют размещения токарных расточных резцов в револьверной головке 2, а также фрезерных инструментов в револьверной головке 1 через одну позицию.

Список токарных и фрезерных инструментов, размещенных в револьверной головке 1:

Код инструмента | Тип инструмента | Обозначение коррекции вершины резца | Код вершины резца | Радиус вершины резца | Фактический диаметр фрезы | Заданный диаметр фрезы | Обозначение плана обработки | Примечания

T1 | Подрезной резец | D101 | 3 | 1,2 | — | — | — | Черновая подрезка торца T2 | Упорный резец | D102 | 3 | 0,8 | — | — | — | Черновая обработка наружных поверхностей T3 | Канавочный резец, ширина резца В=4 мм | D103 | 3 | 0.4 | — | — | — | (| D123 | 4 | 0.4 | — | — | — |) Черновая обработка наружной канавки T4 | Контурный резец D104 | 3 | 0,4 | — | — | — | Чистовая обработка торцевой и наружных поверхностей T5 | Канавочный резец, ширина резца В=3 мм | D105 | 3 | 0,2 | — | — | — | ( | D125 | 4 | 0,2 | — | — | — |) Чистовая обработка наружной канавки T7 | Фреза концевая D=20 мм, количество зубьев Z=6 | D107 | — | — | 20 20 | G17 | Выполнение лысок T9 | Сверло твердосплавное D=5 мм | D109 | — | — | 5 — | G17 | Сверление отверстий параллельно оси Z T11 | Сверло твердосплавное D=5 мм | D111 | — | — | 5 | — | G19 | Сверление отверстий параллельно оси X

Токарные инструменты, размещенные в револьверной головке 2 токарно фрезерного обрабатывающего центра с чпу:

Код инструмента | Инструмент | Обозначение коррекции вершины резца | Код вершины резца | Радиус вершины резца | Примечания T1 | Сверло с твердосплавными пластинами D=35 мм | D201 | — | — | Сверление центрального отверстия T3 | Расточной упорный резец | D203 | 2 | 0,8 | Черновая обработка внутренней цилиндрической поверхности T5 | Расточной контурный резец D205 | 2 | 0,4 | Чистовая обработка внутренней цилиндрической поверхности T7 | Расточной Контурный резец D207 | 2 | 0,2 | Обработка внутренней цилиндрической поверхности повышенной точности T9 | Расточной канавочный резец B=5 мм | D209 | 2 | 0,4 | (| D229 | 1 | 0,4 |) Обработка внутренней канавки T11 | Торцевой канавочный резец B=4 мм | D211 | 2 | 0,2 | (| D231 | 3 | 0,2 |) Обработка торцевой канавки

Номера инструментов (Ti) в таблицах соответствуют их позициям в револьверных головках. Краткое описание операции и переходов

005 ТОКАРНАЯ ОПЕРАЦИЯ

Условное обозначение перехода | Описание перехода

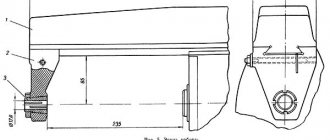

Переход П01 (рис. 3) | Подрезать торец, выдерживая размер 3 Переход П02 (рис. 3) | Точить поверхность, выдерживая размеры 1 и 2

010 КОМБИНИРОВАННАЯ ОПЕРАЦИЯ

Условное обозначение перехода | Револьверная головка | Инструмент (корректор длины) | Описание перехода

Установ А (рис. 4) | — | — | —

Переход П1 (рис. 5) | РГ1 | Т1 (D101) | Подрезать торец, выдерживая размер 1 Переход П2 (рис. 6) | РГ2 | T1 (D201) | Сверлить отверстие, выдерживая размер 1 Переход П3 (рис. 7) | РГ2 | T3 (D203) | Расточить отверстие, выдерживая размеры 1,2 Переход П4 (рис. | РГ1 | Т2 (D102) | Точить комбинированную поверхность, выдерживая размеры 1…10 Переход П5 (рис. 9) | РГ1 | Т3 (D103) | Точить две канавки, выдерживая размеры 1…6 Переход П6 (рис. 7) | РГ2 | T5 (D205) | Расточить отверстие, выдерживая размеры 3,4 Переход П7 (рис. 10) | РГ1 | Т4 (D104) | Точить комбинированную поверхность, выдерживая размеры 1…9 Переход П8 (рис. 11) | РГ1 | Т5 (D105/D125) | Точить две канавки, выдерживая размеры 1…6 Переход П9 (рис. 12) | РГ2 | T7 (D207) | Расточить отверстие, выдерживая размеры 1,2

Установ Б (рис. 13) | — | — | —

Переход П10 (рис. 14) | РГ2 | T3 (D203) | Расточить комбинированную поверхность, выдерживая размеры 1…5 Переход П11 (рис. 15) | РГ2 | T9 (D209/D229) | Расточить выточку, выдерживая размеры 1…4 Переход П12 (рис. 16) | РГ2 | T11 (D211/D231) | Точить торцевую выточку, выдерживая размеры 1…4 Переход П13 (рис. 17) | РГ1 | T4 (D104) | Точить поверхности, выдерживая размеры 1,2 Переход П14 (рис. 18) | РГ2 | T5 (D205) | Расточить комбинированную поверхность, выдерживая размеры 1…5 Переход П15 (рис. 19) | РГ1 | T7 (D107) | Фрезеровать 8 лысок, выдерживая размеры 1,2 Переход П16 (рис. 20) | РГ1 | T9 (D109) | Сверлить 8 отверстий, выдерживая размеры 1…3 Переход П17 (рис. 21) | РГ1 | T11 (D111) | Сверлить 8 отверстий, выдерживая размеры 1…3

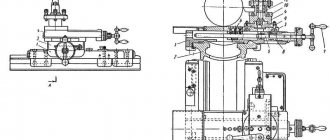

Комплект маршрутных и операционных эскизов обработки детали по операциям 005 и 010 приведен на рис. 3 — 21. Координатная ось Х(2) станка для нижней револьверной головки 2 направлена вниз (см. «Револьверная головка токарно резерного станка с ЧПУ» рис. 2); соответственно Y(2) направлена внутрь токарно фрезерного обрабатывающего центра с чпу. С целью устранения проблем при расчете траекторий движения инструментов координатная система револьверной головки 2 на операционных эскизах была условно развернута на 180° относительно оси вращения детали. Соответственно, на операционных эскизах все траекторий движения инструментов, размещенных в револьверной головке 2, оказались развернутыми относительно Z. Условный разворот системы координат револьверной головки 2 обеспечил единое направление одноименных осей координатных систем револьверной головки 1 и револьверной головки 2.