Металлический немагнитный аллотроп железа или твердый раствор железа с легирующим элементом

Не путать с Остинит.

| Стали |

|

| Микроструктуры |

|

| Классы |

|

| Другие материалы на основе железа |

|

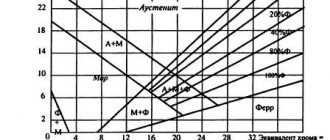

Фазовая диаграмма железо-углерод, показывающая условия, при которых аустенит

(γ) стабильна в углеродистой стали. Аллотропы железа; альфа-железо и гамма-железо

Аустенит

, также известный как

гамма-фаза железа

(

γ-Fe

), представляет собой металлический немагнитный аллотроп железа или Твердый раствор из утюг, с легирование элемент.[1] В Обычная углеродистая сталь, аустенит существует выше критического эвтектоид температура 1000 К (727 ° С); другие сплавы стали имеют разные эвтектоидные температуры. Аллотроп аустенита назван в честь сэра Уильям Чендлер Робертс-Остин (1843–1902);[2] он существует при комнатной температуре в некоторых нержавеющих сталях из-за присутствия никеля, стабилизирующего аустенит при более низких температурах.

Аллотроп железа

От 912 до 1394 ° C (от 1674 до 2541 ° F) альфа-железо подвергается фаза перехода из объемно-центрированный кубический (BCC) в гранецентрированная кубическая (FCC) конфигурация гамма-железа, также называемого аустенитом. Он такой же мягкий и пластичный, но может растворять значительно больше углерода (до 2,03% по массе при 1146 ° C (2095 ° F)). Эта гамма-форма железа присутствует в наиболее часто используемых типах нержавеющая сталь[нужна цитата

] для изготовления оборудования для больниц и общепита.

Материал

Аустенизация

означает нагрев железа, металла на основе железа или стали до температуры, при которой кристаллическая структура меняется с феррита на аустенит.[3] Тогда более открытая структура аустенита способна поглощать углерод из карбидов железа в углеродистой стали. Неполная начальная аустенизация может оставить нерастворенные карбиды в матрице.[4]

Для некоторых железных металлов, металлов на основе железа и сталей присутствие карбидов может происходить во время стадии аустенизации. Обычно для этого используется термин двухфазная аустенизация

.[5]

Аустенит и охлаждение

При нагреве остаточный мартенсит разлагается по разным сценариям, в зависимости от исходного количества удерживаемого аустенита, а также концентрации углерода и степени удерживаемого аустенита деформация стали при отпуске.

Твердость аустенитной стали

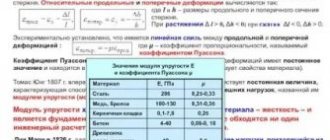

На твердость аустенита влияют, прежде всего, различные факторы содержания растворенного углерода (и других легирующих элементов, образующих твердый замещающий раствор), поэтому нет четкого и однозначного значения аустенитной твердости(известен только порядок аустенитной твердости).

- Поэтому значения аустенитной твердости обычно указываются в определенном диапазоне. Таким образом, в различных источниках можно найти несколько различные значения аустенитной твердости. Например, согласно, твердость Аустенита по Бринеллю составляет 160-200 НВ.

При металлографическом анализе каждого случая (сплав, литье) желательно экспериментально определить твердость аустенита и получить дополнительную статистику (твердость. См. микротвердость).

Формирование аустенитной

Образование аустенита при нагревании[4].Основным местом образования аустенита является граница раздела между ферритом и железом. cementite. In структура феррит-перлита, преобразование е-аустенита происходит сперва в е-перлите quantity. In грубый пластинчатый перлит, не только образование, но и рост аустенита может проходить через границу раздела между карбидом и ферритом.

На каждой стадии превращения фаза, которая не растворяется при повышении температуры, может оставаться в аустените до полного образования однородного аустенита.

Аустемперирование

Основная статья: Аустемперирование

Аустемперинг — это процесс закалки, который используется на железной основе. металлы для улучшения механических свойств. Металл нагревается до аустенитной области железа.цементит фазовая диаграмма а затем закаливают в соляной бане или другой теплоотводящей среде с температурой 300–375 ° C (572–707 ° F). В этом диапазоне температур металл отжигается до тех пор, пока аустенит не превратится в бейнит или аусферрит (бейнитный феррит + высокоуглеродистый аустенит).[6]

Изменяя температуру аустенизации, в процессе аустенизации можно получить различные желаемые микроструктуры.[7] Более высокая температура аустенитизации может привести к более высокому содержанию углерода в аустените, тогда как более низкая температура обеспечивает более равномерное распределение закаленной структуры.[7] Установлено содержание углерода в аустените в зависимости от времени аустенитной обработки.[8]

Методы получения аустенита

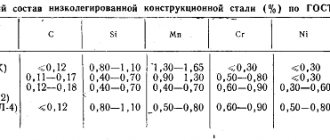

Аустенит — это структура металла, которая в малолегированных марках возникает в диапазоне температур 550-743 ºC. Как можно сохранить эту структуру и, соответственно, свойства за границами этих t? — Ответ: методом легирования. При наполнении решетки аустенита атомами других элементов, образуются структурные искажения, а процесс восстановления ОЦК–решетки (естественное строение при нормальных температурах) сдвигается на сотни градусов.

Как эти свойства проявляются и в каком состоянии, зависит от добавочных т. е. легирующих элементов и термической обработки детали, которую она может дополнительно получать. Причем влияют не только элементы, но их соотношение, так аустенитная сталь подразделяется на:

- хромомарганцевую и хромникельмарганцевую (07Х21Г7AН5, 10X14AГ15, 10X14Г14H4T);

- хромоникелевую (08Х18Н12Б, 03Х18Н11, 08X18H10T, 06X18Н11, 12X18H10T, 08X18H10;

- высококремнистую (02Х8Н22С6, 15Х18Н12C4Т10);

- хромоникельмолибденовую (03Х21Н21М4ГБ, 08Х17Н15М3Т, 08X17Н13M2T, 03X16H15M3, 10Х17Н13М3Т).

Химические элементы и их влияние на аустенит

Пособников у аустенита немного, использоваться они могут как совместно, так и частично, в зависимости от того какие свойства нужно получить:

- Хром — при его содержании более 13 % на поверхности образует оксидную пленку, толщиной 2-3 атома, которая исключает коррозию. В аустените хром находится свободном состоянии, при условии минимального содержания углерода, так как тот сразу образует карбид Cr23C6, что приводит к сегрегации хрома и обедняет большие участки матрицы, делая ее доступной для окисления, сам карбид Cr23C6 способствует межкристаллитной коррозии аустенита.

- Углерод (максимальное его значение не более 10 %). Углерод в аустените находится в соединенном состоянии, основная его задача — образование карбидов, которые обладают предельной прочностью.

- Никель — основной элемент, который стабилизирует желаемую структуру. Достаточно содержание 9-12 %, чтобы перевести сталь в аустенитный класс. Измельчает и сдерживает рост зерна, что обеспечивает высокую пластичность;

- Азот заменяет атомы углерода, присутствие которых в сталях электрохимически стойких снижено до 0,02 %;

- Бор — уже в тысячных процентах увеличивает пластичность, в аустените, измельчая его зерно;

- Кремний и марганец не указываются как основные легирующие элементы в маркировке, но они являются основными или обязательными легирующими элементами аустенита, которые придают прочность и стабилизируют структуру.

- Титан и ниобий — при температуре выше 700 °С карбид хрома распадается и образуется стойкий TiC и NiC, который не вызывает межкристаллитную коррозию, но их использование не всегда оправданно холодостойких сталях, т.к. оно повышает границу распада аустенита.

Термическая обработка

Аустенит подвергают обработке только по необходимости. Основные операции это высокотемпературный отжиг (1100-1200 °С в течение 0,5-2,5 часа) при котором устраняется хрупкость. Далее закалка с охлаждением в масле или на воздухе.

Аустенитную сталь, легированную алюминием, подвергают двойной закалке и двойной нормализации:

- при t 1200 °С;

- при t 1100 °C.

Механическая окончательная обработка проводится до закалки, но после отжига.

Поведение в простой углеродистой стали

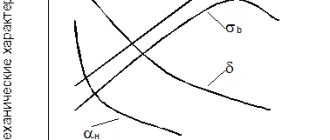

По мере охлаждения аустенита углерод диффундирует из аустенита и образует богатый углеродом карбид железа (цементит) и оставляет после себя бедный углеродом. феррит. В зависимости от состава сплава образуется наслоение феррита и цементита, называемое перлит, может образоваться. Если скорость охлаждения очень высокая, углерод не успевает диффундировать, и сплав может испытывать большие решетка искажение, известное как мартенситное превращение в котором он превращается в мартенсит, а Телоцентрированная тетрагональная структура (BCT). Скорость охлаждения определяет относительные пропорции мартенсита, феррита и цементита и, следовательно, определяет механические свойства получаемой стали, такие как твердость и предел прочности.

Высокая скорость охлаждения толстых секций вызовет резкий температурный градиент в материале. Внешние слои термообработанной детали будут быстрее остывать и сильнее сжиматься, вызывая растяжение и термическое окрашивание. При высоких скоростях охлаждения материал превратится из аустенита в мартенсит, который намного тверже и будет образовывать трещины при гораздо более низких деформациях. Изменение объема (мартенсит менее плотный, чем аустенит)[9] могут также создавать напряжения. Разница в скоростях деформации внутренней и внешней части детали может привести к развитию трещин во внешней части, что вынуждает использовать более низкие скорости закалки, чтобы избежать этого. Легированием стали вольфрамдиффузия углерода замедляется, и превращение в аллотроп BCT происходит при более низких температурах, что позволяет избежать растрескивания. Считается, что у такого материала повышена закаливаемость. Темперирование после закалки часть хрупкого мартенсита преобразуется в отпущенный мартенсит. Если сталь с низкой закаливаемостью подвергается закалке, значительное количество аустенита будет оставаться в микроструктуре, в результате чего сталь будет испытывать внутренние напряжения, которые делают продукт склонным к внезапному разрушению.

Рост зерна аустенита при нагреве.

Размер аустенитного зерна – важнейшая структурная характеристика нагретой стали. От размера зерна аустенита зависит поведение стали в различных процессах термомеханической обработки и механические свойства изделия.

Особенно чувствительна к размеру аустенитного зерна ударная вязкость, которая падает заметно с укрупнением зерна.

На сильно развитой ферритно- цементитной поверхности раздела стали при нагреве выше АС1 (АC3, Аcm) образуется большое число центров превращения – зародышей аустенита, и к концу превращения аустенитные зерна получаются мелкими. Эти зерна называются начальными зернами. При дальнейшем нагреве эти зерна аустенита растут, причем разные стали характеризуются различной склонностью к росту зерна. По склонности к росту зерна аустенита при нагреве различают наследственно мелкозернистые и наследственно крупнозернистые стали. Наследственно крупнозернистые стали начинают быстро увеличивать размер зерен даже при небольшом перегреве выше АС1 (АС3, Аcm), а наследственно мелкозернистые — даже при значительном перегреве сохраняют относительно мелкое зерно (рис. 8.3).

Склонность к росту зерна стали зависит , с одной стороны, от содержания в ней легирующих элементов — почти все легирующие элементы (за исключением марганца) тормозят рост аустенитного зерна. Наиболее сильно тормозят рост аустенитного зерна V, Ti, Al и Zn. Хорошо тормозят рост зерна аустенита W, Mo и Cr, слабо действуют Ni и Si. Основной причиной такого действия легирующих элементов считается образование труднорастворимых в аустените карбидов и оксидов, которые являются барьерами для растущего зерна.

С другой стороны, склонность к росту зерна стали сильно зависит от ее металлургического качества, технологии ее производства и режима раскисления, так как они определяют наличие в стали разного количества мельчайших примесей карбидов, оксидов, сульфидов и нитридов, также затрудняющих рост зерна.

Для определения склонности стали к росту зерна используется стандартная методика, которая заключается в следующем. Доэвтектоидную сталь цементуют при 930 °C в течение 8 частов с последующим медленным охлаждением. Размер зерна определяется по карбидной сетке, окаймляющей границы аустенитных зерен. Заэвтектидную сталь нагревают до 930 °C и после выдержки в течение 3 ч медленно охлаждают. Размер зерна определяется по сетке вторичных карбидов, выделяющихся по границам аустенитных кристаллов. Другой метод состоит в окислительном нагреве шлифа в течение 3 часов при 930 °C. Границы зерен аустенита выявляются сеткой оксидов.

От склонности к росту зерна зависит технологический процесс горячей деформации и термообработки. Наследственно мелкозернистые стали имеют большой интервал закалочных температур, их прокатка и ковка могут начинаться при более высоких температурах.

При нагреве до достаточно высокой температуры — на 100–150 °C выше АС1 (АС3, Аcm), наследственно мелкозернистая сталь может иметь даже более крупное зерно аустенита, чем наследственно крупнозернистая сталь имеет при нагреве до 930 °C. Поэтому введено понятие о размере действительного зерна — величина зерна при комнатной температуре, полученной в результате той или иной термообработки. Размер действительного зерна обычно тем больше, чем больше размер исходного зерна аустенита (рис. 8.3).

Нагрев стали до температур значительно выше АС3 приводит к перегреву металла, следствием которого является образование крупного действительного зерна. Перегрев может быть исправлен повторным нагревом до более низкой температуры. Если нагрев проводится еще выше, чем при перегреве, и металл длительное время находится при этой температуре в окислительной атмосфере печи, то может возникнуть неисправимый дефект — пережог стали. Он сопровождается окислением и частичным оплавлением границ зерен и характеризуется камневидным изломом.

Величина действительного зерна стали оказывает наибольшее влияние на ударную вязкость, особенно при низких температурах.

Величину зерна определяют по ГОСТ 5639–82 сравнением микроструктуры стали при увеличении в 100 раз с эталонными шкалами.

Размер зерна оценивается баллами. Балл зерна прямо пропорционален числу зерен, помещающихся на 1 мм2 шлифа, и обратно пропорционален среднему диаметру зерна. Условно принято считать, что стали с зерном от 1 до 5 балла относятся к крупнозернистым сталям, а с более высоким баллом зерна (№ 6–15) — к мелкозернистым.

Распад аустенита.

Основное превращение, протекающее во время охлаждения при отжиге эвтектоидной стали, — это распад аустенита при комнатной температуре ниже точки А1 (727 оС) на смесь феррита с цементитом. При скорости охлаждения стали, обеспечивающей полное протекание диффузионных процессов и соответственно близкое к равновесному состоянию стали, в структуре последней согласно диаграмме «железо—углерод» образуется перлит.

В зависимости от степени переохлаждения аустенита различают три температурные области превращения: перлитную (переохлаждение до 500 °С), мартенситную (переохлаждение ниже Мн — для эвтектоидной стали ниже температуры 240 °С) и промежуточного (бейнитного) превращения (переохлаждение для эвтектоидной стали в интервале от 500 до 240 °С).

Рассмотрим структуры, образующиеся при диффузионном превращении аустенита.

При температуре 650–700 °С образуется собственно перлит. При перлитном превращении ведущей фазой является цементит. В результате образования пластинок цементита соседние участки аустенита обедняются углеродом, что в свою очередь приводит к образованию пластинок феррита.

При увеличения переохлаждения увеличивается количество зародышей новой фазы. Естественно, что с ростом числа чередующихся пластин феррита и цементита уменьшаются их размеры и расстояния между ними (рис. 8.6). Другими словами, с понижением температуры растет дисперсность продуктов превращения аустенита. Под степенью дисперсности понимают расстояние между соседними пластинками феррита и цементита. Схема феррито-цементитных структур:

а) перлит; б) сорбит; в) троостит

Перлит, сорбит, троостит являются структурами одной природы — механической смесью феррита и цементита и отличаются друг от друга лишь степенью дисперсности. С увеличением степени дисперсности пластин цементита растут твердость и прочность стали. Наибольшую пластичность имеют стали с сорбитной структурой. Троостит, образующийся при более низкой температуре превращения, характеризуется меньшей пластичностью (меньшими d и y ). Перлит, сорбит и троостит называют перлитными структурами.

Перлитные структуры в зависимости от формы цементита могут быть пластинчатыми или зернистыми. Пластинчатые структуры образуются при превращении однородного (гомогенного) аустенита, а зернистые — неоднородного аустенита. В первом случае нагрев доэвтектоидных сталей должен производиться выше АС3, а заэвтектоидных — выше Аcm. Соответственно для получения зернистых структур нагрев должен производиться ниже АС3 (Аcm).

Таким образом, дисперсность перлитных структур определяется степенью переохлаждения, а форма цементита — гомогенностью исходного аустенита.

Так как в доэвтектондных и заэвтектоидных сталях, в отличие от эвтектоидных, в интервале температур А1–А3 сначала выделяются избыточные фазы — феррит (в доэвтектоидных сталях) или избыточный цементит (в заэвтектоидных сталях), то на диаграмме изотермического распада аустенита для этих сталей характерно появление дополнительной кривой, характеризующей начало выделения соответствующих избыточных фаз.

Мартенситное превращение.

При больших степенях переохлаждения возрастает термодинамическая неустойчивость аустенита, а скорость диффузии углерода резко падает. При переохлаждении аустенита в эвтектоидной стали до 240 °С подвижность атомов углерода близка к нулю и происходит бездиффузионное превращение аустенита. При этом меняется лишь тип решетки g ® a , а весь углерод, ранее растворенный в решетке аустенита, остается в решетке феррита несмотря на то, что равновесная концентрация углерода в феррите не превышает 0,006 % при комнатной температуре. В результате образуется пересыщенный твердый раствор внедрения углерода в a -железе, который называется мартенситом. Из-за пересыщенности углеродом решетка мартенсита сильно искажена и вместо кубической приобретает тетрагональную форму, в которой отношение периодов решетки существенно отличается от единицы, т. е. с/а ¹ 1. Чем больше углерода, тем выше степень тетрагональности мартенсита.

Мартенсит имеет высокую хрупкость и твердость (до 65 НRCЭ). Высокая твердость мартенсита обусловлена искажениями кристаллической решетки и соответственно большими внутренними напряжениями, определяемыми растворенным углеродом, а также возникновением фазового наклепа вследствие увеличения объема при превращении аустенита в мартенсит, в результате чего плотность дислокации в мартенсите достигает уровня плотности дислокации холоднодеформируемой стали и равняется 1010–1012 см–2.

Скорость образования кристаллов мартенсита очень велика и достигает 1000 м/с. Пластины мартенсита растут до границы аустенитного зерна либо до имеющегося в стали дефекта. Последующие пластины мартенсита, расположенные под углом к первым (60°, 120°), ограничены их размерами.

Высокая скорость образования кристаллов мартенсита при низкой температуре протекания превращения объясняется тем, что имеет место непрерывный переход от кристаллической решетки аустенита к решетке мартенсита.

При практически мгновенном (скорость в 3 раза больше скорости звука) g ® a переходе атомы смещаются упорядоченно, строго ориентированно на расстояния, меньшие межатомных. При этом сохраняется общая сопрягающаяся плоскость решеток g — и a -Fe — так называемая когерентная связь. Когерентное превращение обусловливает перемещение атомов только на близкие расстояния при переходе атомов из одной решетки в другую. Поэтому кристаллическая решетка новой фазы мартенсита закономерно ориентирована относительно исходной фазы — аустенита. Из-за когерентного сопряжения решеток и различия удельных объемов фаз (аустенита и мартенсита) мартенситное превращение приводит к возникновению больших внутренних напряжений.

Мартенситное превращение идет в интервале температур начала и конца мартенситного превращения Мн и Мк. Для эвтектоидной стали оно начинается при 240 и заканчивается при –50 °С. Однако при этой температуре в стали сохраняется еще некоторое количество непревращенного, так называемого «остаточного аустенита». Охлаждение ниже температуры Мк не приводит к его окончательному распаду. Положение точек Мн и Mк не зависит от скорости охлаждения, но зависит от содержания углерода в стали (рис. 8.9). Все легирующие элементы, растворенные в аустените, за исключением кобальта и алюминия, понижают точки Мн и Мк.

Мартенситное превращение очень чувствительно к напряжению, а деформация аустенита может вызвать превращения даже при температурах выше Мн (образуется мартенсит деформации).

Кристаллы в зависимости от состава сплава, а следовательно в зависимости от температуры своего образования, могут иметь различную морфологию и субструктуру. Различают два вида мартенсита: пластинчатый (игольчатый) и пакетный (реечный).

Пластинчатый мартенсит образуется в высокоуглеродистых сталях, имеющих низкие значения Мн и Мк. В этом случае кристаллы мартенсита в средней зоне содержат большое число микродвойников, образующих зону повышенной травимости, называемой мидрибом. Сами кристаллы мартенсита в этом случае представляют собой широкие пластины, которые в плоскости шлифа имеют вид игл.

Пакетный (реечный) мартенсит характерен для низко- и среднеуглеродистых, а также конструкционных легированных сталей. В этом случае кристаллы мартенсита имеют форму тонких реек, вытянутых в одном направлении (рис. 8.10, б) и объединенных в пакеты. Тонкая структура пакетного (реечного) мартенсита представляет собой запутанные дислокации высокой плотности (» 1010–1012см2) при полном отсутствии двойников. В легированных сталях внутри мартенситных пакетов между кристаллами мартенсита, как правило, присутствуют прослойки остаточного аустенита .

Размеры кристаллов любой морфология мартенсита определяются величиной исходного зерна аустенита. Они тем крупнее, чем больше зерно аустенита. Первая пластина мартенсита имеет протяженность, соответствующую поперечному размеру зерна аустенита. Кристаллы, образующиеся при более низких температурах, имеют уже меньшую протяженность.

Если эвтектоидную сталь охладить только до комнатной температуры, то в структуре кроме мартенсита будет присутствовать некоторое количество остаточного аустенита. Наличие остаточного аустенита нежелательно, так как это приводит к неоднородности свойств по сечению и изменению размеров деталей. Последнее обстоятельство объясняется тем, что мартенсит имеет наибольший удельный объем по сравнению с другими структурами, а аустенит — наименьший. Поэтому при переходе от аустенитной структуры к мартенситной объем и размеры деталей увеличиваются. К особенностям мартенситного превращения относится то, что оно происходит только при непрерывном охлаждении. Задержка охлаждения при температуре выше температуры конца мартенситного превращения приводит к стабилизации аустенита. Аустенит становится более устойчивым. При последующем охлаждении его превращение затруднено и протекает с меньшей интенсивностью и полнотой. Эффект стабилизации аустенита зависит от температуры остановки при охлаждении.

Таким образом, особенностями мартенситного превращения являются его бездиффузионный характер, ориентированность кристаллов и образование при непрерывном охлаждении в интервале температур Мн–Мк.

Характерной чертой мартенсита является его высокая твердость и прочность, значения которых возрастают с увеличением содержания углерода в мартенсите. Временное сопротивление низкоуглеродистого мартенсита (0,025 % С) составляет 1000 МПа, а мартенсит с содержанием 0,6–0,7 % С имеет временное сопротивление 2 600–2 700 МПа. Однако с повышением в мартенсите содержания углерода возрастает и его склонность к хрупкому разрушению. Мартенсит, содержащий более 0,35–0,4 % С, имеет низкое сопротивление зарождению и распространению трещины, а также низкие значения вязкости разрушения KIс.

Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию и коробление изделий, а также появление закалочных трещин.

Стабилизация

Добавление некоторых легирующих элементов, таких как марганец и никель, может стабилизировать аустенитную структуру, облегчая термическую обработку низколегированные стали. В крайнем случае аустенитная нержавеющая сталь, гораздо более высокое содержание сплава делает эту структуру стабильной даже при комнатной температуре. С другой стороны, такие элементы, как кремний, молибден, и хром имеют тенденцию дестабилизировать аустенит, повышая температуру эвтектоида.

Аустенит стабилен только при температуре выше 910 ° C (1670 ° F) в металлической массе. Однако переходные металлы с ГЦК можно выращивать на гранецентрированная кубическая (fcc) или алмаз кубический.[12] Эпитаксиальный рост аустенита на грани алмаза (100) возможен из-за близкого согласования решеток и симметрии грани алмаза (100) ГЦК. Можно вырастить более монослоя γ-железа, поскольку критическая толщина напряженного мультислоя больше, чем монослой.[12] Определенная критическая толщина хорошо согласуется с теоретическим предсказанием.[12]

Одна из структурных составляющих железоуглеродистых сплавов

Аустенит (а, γ) представляет собой твердый раствор углерода, включенного в γ-железо(Р. назван в честь Остина).

Углерод находится в центре гранецентрированной кубической ячейки. максимальная растворимость углерода в γ-железе при температуре 1147°с (точка Е) составляет 2,14%.Твердость аустенита составляет 200-250 НВ, пластична (относительное удлинение-δ= 40-50%), парамагнитна.

В остените есть городской центр-ее структура. Особенности строения аустенита заключаются в следующем:

- цикл решетки y-Her линейно увеличивается от 0 до 3637 Нм при 911CC до 1390сс при 036368nm.

- Углерод растворяется в форме С4 и занимает octapore. It образует интегрированный твердый раствор.

- По мере увеличения содержания углерода в аустените увеличивается период решетки γ-фазы.

Кристаллическую структуру аустенита можно рассматривать как плоскую решетку, состоящую из атомов железа, которые являются меньшими атомами углерода. Поскольку атомы углерода больше, чем размер пор(свободное пространство в решетке fcc), когда они входят в решетку железа, они деформируются, а оставшиеся поры становятся недоступными для других атомов углерода.

Структура аустенита может быть стабилизирована легированием, поскольку оно влияет на температурный диапазон всех элементов, растворенных железом, особенно на аллотропное превращение аустенита.

Другими словами, структура аустенита получается с высоким содержанием в стали легирующих элементов (N1, Mn и др.) и расширяет область γ-фазы.

Остаточный аустенит

Типичная мартенситная структура закаленной стали игольчатая. Аустенит, присутствующий при комнатной температуре} — вместе с мартенситом он называется остаточным аустенитом. Если имеется значительное количество остаточного аустенита (фактически более 20-30%), то металл обнаруживается гистологически в виде яркого поля между мартенситными иглами.

Количество остаточного аустенита в стали, зафиксированного закалкой, зависит от положения мартенситной точки.

Чем ниже точка мартенсита, тем больше остаточный аустенит. Поэтому углерод, снижающий температуру мартенсита, увеличивает количество остаточного аустенита. Закаленные низкоуглеродистые стали содержат очень мало остаточного аустенита (0,6% от содержания остаточного аустенита в стали эквивалентно-2-3%), тогда как высокоуглеродистые стали содержат большое количество остаточного аустенита.

Наличие остаточного аустенита в структуре мартенситной (закаленной) стали снижает твердость и является нежелательным явлением.

Термооптическое излучение

В течение термическая обработка, а кузнец вызывает фазовые изменения в системе железо-углерод для управления механическими свойствами материала, часто с использованием процессов отжига, закалки и отпуска. В этом контексте цвет света, или «излучение черного тела, «, излучаемый заготовкой, является приблизительным датчик температуры. Температуру часто измеряют, наблюдая за цветовая температура работы, с переходом от темно-вишнево-красного к оранжево-красному (от 815 ° C (1499 ° F) до 871 ° C (1600 ° F)), соответствующего образованию аустенита в средне- и высокоуглеродистой стали. В видимом спектре яркость этого свечения увеличивается с повышением температуры, а когда оно становится вишнево-красным, его интенсивность близка к самой низкой и может быть не видна при окружающем свете. Поэтому кузнецы обычно аустенитизируют сталь в условиях низкой освещенности, чтобы точно определить цвет свечения.

![Турнирный мост Эглинтон[en] (завершено около в 1845 году), Норт-Эршир, Шотландия, построен из чугуна](https://bk-lab.ru/wp-content/uploads/turnirnyj-most-eglinton-en-zaversheno-okolo-v-1845-godu-nort2-330x140.jpg)