Как получают булат?

Булат можно получить из некоторых видов обычной стали. Основным условием является низкий уровень легированности материала. Из высоколегированной стали булат получить невозможно вообще, а из среднелегированной — только булат низкого качества. Несмотря на то, что современные материалы превосходят булат по своим свойствам и не требуют столь сложных процедур обработки, до сих пор сохранились мастерские, в которых энтузиасты изготавливают клинки по древним технологиям. Но использование более современных орудий труда позволяет выплавлять материал значительно более высокого качества.

Кроме того, сейчас многие производители добавляют в сплав дополнительные элементы, которые придают булату новые свойства. В основном это касается применения хромовых и никелевых присадок, позволяющих значительно повысить сопротивляемость коррозии. Некоторые экземпляры оружия, которые предназначаются исключительно для коллекций, и не будут использоваться в постановочных боях, полностью покрывают слоем серебра. Это позволяет защитить сталь от негативного воздействия окружающих факторов. К тому же мягкое серебро проще поддается ювелирной обработке по нанесению на клинок тематических узоров или рисунков.

Булат в отличие от дамасской стали, которая также служила для производства клинков, характеризуется беспорядочностью узора. Он получается в результате кристаллизации металлической решетки в сплаве.

Засекреченное производство

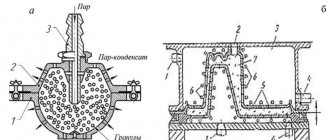

Секрет получения литой стали в России первой четверти XIX века являлся достоянием отдельных мастеров, например таких, как С.И. Бадаев, работавший на КамскоВоткинском заводе. Плюшар в “Энциклопедическом лексиконе” за 1835 год отметил, что инструментальная бадаевская сталь лучше знаменитой “гунцмановской”, то есть, английской. Мастер сконструировал специальную печь, имеющую два отделения: цементационное и тигельное. Кричное полосковое железо подвергалось цементации и после этого расплавлялось в тиглях. Затем, при помощи карбюризатора, состоящего из различных сортов угля, перемешанного с белой глиной, мелом и минеральными добавками, производилась вторичная цементация полученной стали. Литую цементованную сталь высокого качества получал также Нижегородский заводчик Полюхов. Сталь Полюхова, по заключению монетного двора, “оказалась на дело инструмента годная и прочную сыпь имеет мелкую и ровную”.

Златоустовская шашка драгунская образца 1881 года

Литую сталь получал и управитель Велетминского завода Пономарев, а также тигельный процесс производства стали был на Верхне-Исетском, Невьянском, Каслинском заводах. Однако из-за несовершенства технологий того времени сталь часто получалась низкого качества или очень дорогой по себестоимости.

Не одно столетие металлурги всех стран и народов пытались выплавить булатную сталь, но злополучная тайна никому не давалась. О булате многие скажут, что секрет его давно утерян и “тайна сия велика есть!”. И не очень ошибутся, хотя еще только сто лет назад, в одном лишь 1906 году и только в одном бельгийском городе Льеже было произведено 850 тонн (!) узорчатой стали нескольких десятков сортов. Однако она предназначалась лишь для изготовления стволов охотничьих ружей, а в те же времена клинки из узорчатой стали по всей Европе ковались уже буквально поштучно и по особым заказам.

Златоустовский кинжал из “дамасской стали”

В XIX веке учеными-металлургами предпринималось множество попыток раскрыть секрет литого булата, даже великий английский ученый Фарадей безуспешно бился над решением этой задачи. Но красивые и чрезвычайно разнообразные узоры на булатной стали оставались тайной.

Способы производства материала

Существует четыре способа изготовления булатной стали. Первый подразумевает прямое сплавление железной руды с измельченным графитом. Это наиболее простой с точки зрения подготовки способ, так как он не требует получения чистого железа. Но для его успешной реализации необходима руда с процентным содержанием металла не менее 85%, иначе не получится булатной стали хорошего качества.

Для данного варианта не подойдут руды с содержанием самородной серы, которые в природе встречаются довольно часто. Так что достать подходящий материал будет чрезвычайно сложно. В современных условиях этот способ не используется, так как найти чистое железо не проблема, но в древние времена этот метод был наиболее распространен в кузнечном деле. Второй способ подразумевает расплавление железа при непосредственном доступе углей. При этом в сплав попадает не только чистый углерод, но и его оксиды, которые и придают металлу структуру булата. Этот способ также сейчас не используется, потому что для него характерна высокая доля примесей в получаемом материале, что негативно сказывается на его качестве.

Третий способ — долговременное обжигание железа без доступа воздуха. Этот метод является самым дешевым в реализации, поэтому имеет широкое распространение. Получаемый таким способом материал называют литым булатом. Важным условием получения хорошего материала является точный расчет времени обжига. В противном случае в сплав может попасть избыточное количество углерода, что приведет к его плохой ковкости и хрупкости. Четвертый вариант — самый дорогостоящий, но при этом позволяет получать материал наилучшего качества. Он подразумевает сплавление чистого железа с графитом в безвоздушной среде. Это позволяет избавить булатную сталь от нежелательных примесей и оксидных присадок.

Изделия из булата данной марки наиболее ценятся в кругу знатоков, поэтому стоят довольно дорого. В древние времена такое оружие могли себе позволить только зажиточные воины. В наши дни клинки служат в основном в качестве украшений, которые вешают на стену. Изредка они могут служить для исторических реконструкций известных битв прошлых эпох. Для перечисленных целей используют булат наилучшего качества, чтобы оружие красиво смотрелось и по своим свойствам не отличалось от лучших клинков прославленных мастеров кузнечного дела. Самые дорогие образцы украшаются разнообразными рукотворными узорами, которые посвящены тематике баталий. Рукоятки клинков также служат для украшения. Их изготавливают из самых разнообразных материалов от искусно обработанных рогов животных до драгоценных металлов. Дополнительно эфес может быть инкрустирован разноцветными камнями.

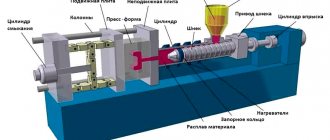

Кроме приведенных способов существовал еще один, который не получил широкого распространения. В качестве эксперимента металлурги Советского Союза испытали следующий метод производства булатной стали. На первом этапе чистое железо или низкоуглеродистую сталь расплавляли в индукционной печи, а затем вводили в расплав кремниевые и алюминиевые присадки, после чего добавляли к полученному сплаву графит. На выходе получался чугун с 3-4% содержанием углерода. Но на этом процесс плавки не заканчивался.

В расплав постепенно добавляли железо или низкоуглеродистый стальной лом в пропорциях, чтобы массовая доля добавок составила 50-70% от массы чугуна. После остывания и кристаллизации был получен булат с высокоуглеродистой металлической сеткой, в которую были вплетены низкоуглеродистые элементы. Полученный булат обладал великолепными свойствами по ковкости и пластичности, а также показывал запредельную твердость. Но в широкое производство этот способ не пошел из-за сложности технологического процесса и высокой дороговизны выплавки. Кроме того, были уже известны и более современные и совершенные материалы, так что такие затраты на получение булата справедливо сочли неоправданными.

KnifeHelp / ЧАВО от ЛБА

Изготовление булата. Леонид Архангельский

Взято с playground.sun.com

Это ответ Леонида Архангельского на просьбу рассказать как он изготовает булат — step by step, которое он разрешил мне выложить на моем сайте.

1. Использую покупные тигли емкостью на 2-3 кг. Печь — электрическая. Закладываю куски сталей — ШХ15 и, например, куски чугуна от автомобильных цилиндров или спец. выплавленный. Флюс — дробленное бут. стекло. Можно взять У12 -У10 (у меня есть У16)и кинуть туда обычное сверло (вольфрам, хром, ванадий, кобальт, молибден).

2. Ставлю в печь (эл), включаю программу и иду домой. Печь нагревает до 1600 градусов, выдержка полчаса, медленное охлаждение по программе -от инерционного самохода до 0,5 гр. в минуту. Такая скорость применялась лишь в интервале кристаллизации, а это всего несколько часов.

3.Полученный плотный слиток бросаю в горячий горн, где он отжигается в углях 10-12 часов.Затем ковка. И здесь зависит от заказчика. Для дешовых ножей — тянуть в одном направлении с проворотом. Узоры типа «шам» или волна. Мощный молот позволяет ковать быстро, приходится сдерживаться и медленно ковать с проворотом «винтом» с малым нагревом. «Аномалия» набирается и закалка клинка автоматом дает 64-66 HRC. Узоры, как правило, рельефные. Травление — это искусство, но обычно — хлорное железо или азотная кислота (2-5 процентов).

Вопрос:

Насколько гомогенным получается слиток — достаточно ли получаса на то что бы сверло например растворилось и перемешалось равномерно.

Ответ:

Получаса при 1600 градусах достаточно для расплавления чего угодно.

Вопрос:

В каких пропорциях закладываются компоненты какого размера сверло.

Ответ:

Сверло может быть любым — это как суп посолить, достаточно помнить, что там несколько процентов Вольфр., ванадия и т.д., а достаточно (в принципе) нескольких сотых долей в общем объеме. Отсюда считаются и весовые доли чугуна, железа и (или) стали. Конечно необходимо знать их хим. состав.

Вопрос:

Не могли бы пояснить ньюансы ковки — что значит «тянуть в одном направлении с проворотом», «винтом»?

Ответ:

Ковка «по винту» закл. в повороде заготовки на 90 или 180 гр. после каждого удара с одновременной подачей заготовки «от себя». Полезно подавать ее под углом в 45 гр. — «косая ковка» -известна сотни, если не тысячи лет…

Вопрос:

И еще какой уголь вы используете — каменный, древесный?

Ответ:

Плавильная печь у меня электр. сопротивления, но можно плавить (и плавили) в Обычном кузнечном горне. Сейчас я использую «кокс», но иногда и древесный — для сложной закалки.

Вопрос (Вячеслав, Иркутск):

Какая у Вас печь для варки (марка и мощность)?

Ответ:

У меня печь ф-мы Термокерамика, вып. по спец. заказу — пов. мощности и объема (на 2 тигля д. 70 и выс. 120 мм). Мощ. — до 25 кВт. Т раб — 1650 градусов. Повторю — раньше плавил в газовой печи, индукц. вакуумной п., обычной индукц. печи, самодельной газовой, плавильном горне, кузнечном горне. Неважно где, важно как… В эл. печи удобней.

Вопрос:

Что за спец.чугун вы используете?

Ответ:

«Спец. чугун» специально заказали и выплавили, чтобы он был чистый по сере и фосфору, а также имел минимальную т-ру плавления и, следовательно, макс. жидкотекучесть чтобы можно было легко расплавить в любой, практически, печи (кроме деревенской без поддува)

Вопрос (Вячеслав, Иркутск):

Если подобрать стальную сетку, собрать в пакет и запечь например с порошком карбида вольфрама — тот ещё булат должен получиться!

Ответ:

По словам Басова, стальную сетку заливали чугуном (60% карбидов)и дальше расковывали у нас где-то в 50-х годах, не помню точно. Но это один из вариантов Фаранда. Сам я заливал спец. чугуном пучок проволоки (электродов), расковывал и сваривал как дамаск для измельчения структуры. Но можно и порошком засыпат, а потом спекать. «За бугром» этого полно.

Вопрос (Вячеслав, Иркутск):

Можно-ли варить булат не компактным слитком,а с скажем полосой некой толщины ( в спец.тигле)? Структура всё равно должна сформироваться, а ковать значительно быстрее.Кажеться в Америке льют «дендритную» сталь сразу в ножеобразные формы.

Ответ:

1. Можно. Но надо грамотно организовать охлаждение, чтобы структура дендритов получалась тоже грамотной. В смысле, соответствовала форме слитка. 2. «Дендритные» ножи Бойе не кует. Это просто отливки.

Вопрос:

Что означает закалка автоматом?

Ответ:

Что касается «автоматической» закалки, то я имел в виду обычную закалку в масле без особых ухищрений типа обработки холодом.

Про отжиг булатов

Я с самого начала, с самого первого вопроса писал, что отжиги, в том числе и «высокотемпературный», бывают разные и применяются (применяются именно в булатах!) для разных целей. Вплоть до того, что одним лишь отжигом, без расплавления, можно или получить саму булатную структуру, или значительно улучшить ее. Помнится, приводил и источники этих сведений — если нет, могу это сделать здесь.

1. В Иране применяли многодневный (неделю) отжиг при 680 градусах — отжигали ГОТОВЫЕ клинки для улучшения узора. Смысл объяснил Н.Т.Беляев году этак в 1911. 2. Отжиг Аносова известен и описан — в обычной литой стали появлялся булатный узор. 3. Кети Харнекер в Германии отжигала неделю при 1100 градусах — есть картинки узора и описание свойств. 4. Пендрей и наши Борзунов и Щербаков (с которыми я знаком лично, а с П. заочно) совершенно определенно описывали эффект растворения и рассасывания углерода ( кст., совершенно неверно описывать это как разрушение дендритной структуры и на это я указывал — зря ты не внес поправки в свой сайт) при нагреве до примерно 1100 градусов. И они же указывали, что ПРИМЕСИ карабидообразующих элементов (ванадия, вольфрама, молибдена, хрома, титана, ниобия и прочих) способствуют возникновению четкого узора после такой обработки. Должен отметить, что я с самого начала, уже много лет использую эти добавки при выплавке булатов.

Когда понял, что именно (какой конкретно вид) отжига имеется в виду, тут же написал, что это дело известное и давно описано А. Пендреем и П.Верховеном — есть даже в Инете. Т.е. мне ЭТО известно, суть метода понятна и ничего в принципе против не имею. Более того, этот эффект в ОБЯЗАТЕЛЬНОМ порядке должен применяться при обработке основных видов булата. И применяется — мной и при обработке моих булатов.

Вопрос:

Ни один из приведенных вами отжигов не высокотемпературный все о чем вы говорите не выше 1100, и не неделю. Я это вам сразу тогда еще заметил.

Ответ:

На самом деле, все эти вроде бы несоответствия и различия не только несущественны, а их, можно сказать, и вовсе нет. Попробую обосновать, опираясь на высказанные вами недоумения.

‘Ни один из приведенных вами отжигов не высокотемпературный, все о чем вы говорите, не выше 1100 градусов’Ну, во-первых, что такое ‘высокотемпературный’ — это, согласитесь, вопрос расплывчатый. ‘Высокая температура’ — это сколько конкретно? Сам и Фурса отвечает — ‘Выше линии SE и температура, соответственно, зависит от % углерода’, т.е. не задана раз и навсегда. Для булата с 1% углерода SE соответствует всего лишь примерно 850 градусам, а если углерода 1,5 %, то нагрев — 950 градусов. Если не известен хим. состав или просто лень посмотреть в таблицу, то тогда действительно, можно нагреть до предела — 1150 градусов, соответствующей булату с 2% углерода и где эта самая линия SE просто кончается.

Можно и нужно сделать важное уточнение — если углерода БОЛЬШЕ 2%, что бывает в булатах, то даже этот нагрев не приведет к полному разрушению цементитной сетки, т.е. описываемый отжиг не достигнет цели. А если нагревать выше, более 1200 градусов, то растворятся и карбиды ванадия. Все, хана узору. Потому Фурса и пишет -‘Переходить за 1200 нельзя’. Впрочем, и он сам, и я, говорим — что это опять же зависит от конкретного хим. состава слитка.

С самим термином ‘отжиг’ тоже не все просто. По времени — это сколько? Фурса, например, понимая ЦЕЛЬ этой термообработки, не ставит жесткие рамки, не дает грубого шаблона. Ну, пишет, можно греть несколько часов, а можно и побыстрее, но несколько раз.

‘Так, все-таки, делал высокотемпературный отжиг Аносов?’

Аносов не применял легирование в булате, исключая опытные плавки, поэтому в обязательном порядке отжигал слитки при т-ре ниже этой самой SE, о которой тогда и не знали. Сказать, что Аносов был дурак и обрабатывал булат неправильно? Но его клинки отличались прекрасным узором и великолепными свойствами — это признано и описано. И Фурса этого и не говорит. Ибо к одному результату иногда ведут разные пути.

Кто критиковал Ахима за древний вутц, тех тоже нельзя осуждать. Роль тонкой лигатуры в булате действительно мало кому известна даже среди ‘вроде бы’ специалистов. И в русском булате не все ограничивается Инетом. Вон, в Питере Саркисян тоже по заказу, без шума и пыли, ковал древний цейлонский вутц. И мне обещали прислать, да пока не срослось — коммерция, то да се, да я и не особо настаивал. Прикольно, не более.

Выплавка и обработка булата основана на общих принципах и если понять СУТЬ, тогда можно работать СВОБОДНО, а не по раз навсегда заданному шаблону. Между мной и другими исследователями булата (особенно зарубежными) есть различия — они любители (не в дурном смысле) и занимаются булатом как хобби, время от времени, а я С ЭТОГО ЕМ — и давно. Поэтому и использую практически промышленное , хотя и дорогое оборудование — программируемую печь для выплавки и мощный молот для ковки.

Например, я могу не трястись над каждым кусочком слиточка, и при выполнении заказа просто выбросить в утиль не понравившуюся или дефектную, трещиноватую часть от 3-4 килограммового слитка, вместо того, чтобы «парится» и зачищать трещины или особыми методами обезуглероживать поверхность.

Вопрос:

Правильно ли я понял вас, что вы отжиг не делаете, считая что это не улучшает структуру булата и не делает его гибким и пластичным, а просто необходимо непрофессиональным любителям, что бы не раскалывался булатный слиток при ковке. Вы же слитков не жалеете. Можете ли вы тогда гнуть свой булат так как это делает Фурса?

Ответ:

Нет, не совсем правильно. Во-первых, отжиг я делаю практически всегда — и именно с нагревом выше SE, т.к. выплавляю только и исключительно булат с легированием, как обеспечивающий более высокую технологичность и дающий высокое качество.

Например, если я выплавляю хромистый булат с 1,25 % углерода и 1,5% хрома, то тот самый нагрев в горне, о котором я вскользь сказал, составляет примерно 1000 градусов. Но это не единственный вариант. Иногда ставлю слиток в печь и отжигаю по программе с более высокой т-ры. Если коротко — для улучшения структуры.А вот что такое ‘улучшение’, это вопрос тонкий. Впрочем, часто цитируемый вами Фурса эту тонкость понимает. Он так и пишет, если память не изменяет — ‘режимы обработки могут быть разные — кому какие свойства клинка нужны’. Я предпочитаю довольно солидную твердость (61-62 HRC после отпуска, хотя булат закаливается и до 66-68 HRC) и способность РК долго держать заточку при широком спектре работ — от реза мяса и шкуры до строгания сухой древесины.

Действительно, какой-нибудь кованный шведский напильник (1,5% углерода — и все) отлично режет войлок, но на твердом дереве садится сравнительно быстро. Легированная сталь-булат и войлок режет хорошо, и дерево строгает прилично. Ну, и от консервов не заблестит.

‘Можете ли вы гнуть свой булат так, как это делает Фурса’

Я не делаю клинки для того, чтобы они ‘гнулись’. Приоритет отдаю резанию. Толщина клинков у меня приличная — для жесткости (4-5 мм), поэтому достаточно того, что при твердости около 60 они не хрупкие, а как бы ‘дышат’ и в тисках пружинят.

Можно, конечно, ковать длинные и тонкие (2мм) клинки из углеродистого булата (его податливость лучше), чтобы гнуть их дугой, но нож — это все же инструмент для резания, а не вариант рессоры. Кстати, я слышал, что сабли Аносова имели твердость около 40 единиц. И уж точно, что подлинные старинные сабли совсем уж мягкие — позорные 20 HRC.

Конечно, их можно закалить до напильника, но тогда они будут стеклянные. И также точно (см. поручика Максимова), что булатные сабли из самого настоящего исторического булата имели упругость хуже обычных златоуствоских. Златоустовские при приемке гнули до прогиба в одну восьмую длины, а булатные — в одну тринадцатую часть. В общем, я за легированный булат. На том стою, то и делаю

Я пообещал, что изготовлю ножи для гнутья — и изготовлю тремя разными способами. Думал, на самом деле, сделать их штук пять. Из булата углеродистого, из булата нержавеющего, из дамаска легированного, из дамаска ‘японского’ и из пятислойного.

Вопрос (Vitaliy — Minsk):

Хотелось бы уяснить один вопрос, который я упустил — что такое «линия SE», из-за которой все споры?

Ответ:

Линия SE — на диаграмме железо-углерод (ее сто лет разрабатывали и все не до конца) показывает для каждого конкретного хим. состава стали при какой температуре произойдет переход в однородное аустенитное состояние. Или, иначе, при какой т. растворится весь (!) цементит. Мудрено немного, но иначе нельзя. Вот так.

«Просто, как мычание коровы…» — именно этими словами один профессор прокомментировал одно из описаний выплавки булата. В принципе, верно подмечено.

Чего, вроде бы, проще? Берешь огнеупорный тигель (пока умолчим где и какой), сыпешь туда что-то по вкусу и возможностям (гвозди с чугуном, куски разных сталей, чистое железо с ферросплавами и графитом-углем, руду-окалину с опять же с графитом, чугун с окалиной, стандартную сталь с ферросплавами ванадия или там молибдена — в общем, чего найдешь и что интересно). Лишь бы было углерода больше 1% (но и не больше 2-х поначалу) и хоть сколько лигатуры, о которой здесь все уши пржужжены. Закрыл крышкой и сунул в печь.

Какую? Да опять же — какая есть под рукой. Я начинал плавить окалину с графитом в промышленной газовой печи в больших графитовых тиглях. Поставил поближе к форсунке и — терпение. Чуть печь не развалил, но на утро — будьте любезны! — узорчатый результат. В печке на угле размером с ведро (буквально) и с наддувом от пылесоса тигелек на стакан со смесью железа и чугуна позволяет за несколько часов (не считая остывания) выплавить металл на пару-тройку приличных ножиков. А также печи индукционные, лабораторные электрические и прочие. Ах, да, еще обычные кузнечные горны на коксе или древесном угле (проверено).

Минимальная т-ра для некоторых очень углеродистых булатов — 1300 градусов, максимальная для чего угодно — более 1600 не нужно.

И тигли. Я нахожу и покупаю (мне же надо!) корундовые-алундовые-на основе-трех-окиси-алюминия стандартные тигли емкостью от полустакана до кастрюли. Мелкие и тонкостенные продаются в ювелирных магазинах. На ножик-два хватит. Но с ними надо аккуратно — хрупкие.

Самодельные есть разные. Если не особо заморачиваться, то смесь в равных долях (примерно) шамотной (огнеупорной) глины, которая продается-достается везде и молотого шамотного же кирпича. Или, если есть возможность, мелкого электрокорунда — абразива, из которого спекают точильные камни — оно понадежнее будет.

Если есть рядом еще не сдохший завод с литейкой, то можно заказать из смеси для форм точного литья потребный сосуд. Я это тоже проходил.

В общем, работать можно — если ОЧЕНЬ хочется. Но вопрос себе задать конкретно — а нафига ЭТО мне?!

И последнее — по книжкам. Основа-основ — это самый обычный учебник «Металловедение» для ВУЗов, желательно. И, желательно, издания до 1976 примерно года. Там попроще объясняется, подоходчивей. Где? в библиотеке.

По булатам в сети есть статейки разные, но им доверять полностью нельзя. Можете подвергнуть меня заплеванию, но и история и теория там искажены, и по практике если и дельные люди говорят, то недоговаривают — даже не по хитрости, а по лени. Из книг, пожалуй, Гуревич с «Загадкой булатного узора» (или Тайной, не помню уже.) Ну, труды обеих Беляевых -Н.И. и Н.Т. — лучше сразу обоих, ибо каждый мозги переворачивает и, в итоге, все остается на месте. Аносова — для общего развития.

А, да, в сети есть статья Верховена и Пендрея «Ключевая роль примесей в булате-вутце-дамасской стали» — как-то так. Опять же, не помню точно. После прочтения не забудьте учесть, что об этом же и еще раньше писали В. Борзунов и В.Щербаков. Их классическую монографию «Булатная сталь» даже не рекомендую — 500 экземпляров, где ж ее взять?

И еще. Все вышесказанное в эдаком залихватском стиле верно, но лишь в принципе. Без СОБСТВЕННОГО труда, пота и бессонных ночей с дурацкими мыслями ничего не выйдет. И в Инете ничему НАУЧИТЬСЯ нельзя — если уже что-то не знаешь процентов на 90. Можно пробовать и иногда спрашивать — поправьте. Знаете, нас в Бауманском учили так — задача пастуха (преподавателя) — это привести лошадь к водопою, но пить она должна сама.

Ну, что, «заочники», до встречи на «Клинке» — с самопальными клинками?

Nozh 2002: Ремарка от Василия Фурсы по высокотемпературному отжигу. Охлаждение после него должно быть быстрым — иначе цементитные структуры успевают восстановиться и весь смысл теряется.

Про мычание коровы я то же приберу на сайт если не возражаете?

Vassili, текст «мычание коровы» не познавательный, а свидетель редкого хорошего настроя. Не познавательный в том смысле, что в нем не содержится, в общем, ничего нового к дополнению к тому, что уже и в сети вообще, и на твоем сайте в частности. Впрочем, если считаешь нужным, можешь разместить — слова мои и я от них не отказываюсь.

К замечанию Василия Фурсы могу присовокупить и свое — можно применить и замедленное охлаждение, это также сделает узор более контрастным и выраженным за счет растворения и переотложения мелких карбидов на более устойчивые крупные и (или) легированные. Соответственно, несколько изменится стратегия ковки. Исчезнет нужда в ОЧЕНЬ большом количестве циклов — десятков и сотен. Достаточно лишь раздробить выросшие крупные карбиды и неизбежным (все же) термоциклированием придать им округлую форму.

По опыту — получаемый вид узора соответствует узору на многих старинных, исторических вещах — если кому это важно знать. Не далее как сегодня видел узор на индийском тулваре, точно сответствующий узору на экспериментальном булате, полученном именно с замедленным охлаждением после отжига. Другое дело, что меня лично такой узор не устроил — с коммерческой точки зрения.

Вообще, свобода — хорошая вещь, особенно если уметь ею пользоваться.

Вопрос (Sphinx):

А графитовые тигли где брали? Каковы их характеристики?

Ответ:

Графитовые тигли — это стандартные тигли, но не собственно из графита (есть и такие), а из смеси графита и огн. глины. Они применялись в индукционных печах малого объема — от 1 кг до 24-х, кажется. Чистый графит не пойдет — расплав его разъест. Сейчас такие тигли тоже есть (их выпускал пару лет назад ЛугаАбразив), но где найти? Характеристики то, что надо. Огнестойкость очень большая, но нагревать надо плавно. И, увы, недешевые.

Вопрос (Sphinx):

А как контролировать температуру расплава? Или просто нагревать для верности несколько часов в рассчете на то, что тогда уж точно расплавится? И какой режим охлаждения у такой печки? Дутье выключать сразу, или уменьшать постепенно?

Ответ:

В самодельном плавильном горне (ведро без дна «кверх ногами», обложенное ш.кирпичем и обмазанное огн. глиной (это если по-простому) контроль проводится или по опыту — его надо еще заиметь, или проволокой через отверстие (прим. 1-2 см.) в крышке тигля.

Сплавление окалины с чугуном — не самый простой метод. Во всяком случае, не для начинающих. Лучше рубленные гвозди с чугуном. И обязательно (!!!) надо определиться, какой именно сорт булата хочешь получить — фаранд с недорасплавом (их много видов), вязкий кашеобразный вутц, или классический ликвационно-дендритный с замедленным охлаждением: От этого зависит, что, собственно, контролировать собираемся.

Поэтому можно дутье выключить сразу (для прикола можно хоть плавку водой заливать — это такая добрая шутка в сторону Василия Фурсы), можно постепенно его уменьшать, плавно или ступенчато, а можно оставить остывать на «самоходе» — если стенки толстые и сверху накрыть. Повторю — зависит от того, что плавим.

Вопрос (Sphinx):

Т.е. берется огнеупорная глина и шамотный кирпич. В каких пропорциях? Какие габариты тигля предпочтительны? Какая толщина стенок? Есть ли какие-нибудь нюансы при изготовлении тиглей (как сушить, обжигать)?

Ответ:

Тигли. Стандартные можно заказать на заводе, но это сложно и, увы накладно, ибо 2-3 не закажешь. Я влетел почти на 1000. Вернее, еще больше. И ждал 2 месяца. Ну, зато, на какое-то время хватит. Маленькие и по одиночке в магазинах (ювелирных) не очень дорогие — 10-20 долларов.

Самодельные — это, во первых, к Фурсе и Ивану kirpi. У меня опыт не слишком большой. Использовал высотой около 150 мм, диаметром — 60мм, толщина стенок около 1 см, вверху можно потоньше. Крышка с дыркой. В кузнечном горне держит отлично, хотя есть нюансы — еще Аносов об этом писал. Ну, типа зашлаковки нижнего дутья и т.д. Все это есть в сети.Взято с playground.sun.com

Историческая справка

Мечи и ножи из булата фигурируют в сказках и реальных исторических справках многих стран.

Булатный нож всегда стоил дороже обычного, поскольку давал в бою реальное преимущество.

Немного о древнем булате

Булатная сталь — отличный выбор для ножей. Она представляет собой сплав железа и углерода без дополнительных легирующих добавок. Но высокое содержание углерода (почти как у чугуна) даёт возможность после термообработки получить твёрдость вплоть до 64 HRC.

Ещё один нюанс — булатный клинок после травления отличается характерным красивым рисунком. Именно поэтому древний булат в Индии, которая является родиной этого сплава, называли индийской узорчатой сталью — в древние времена она стоила целое состояние.

Мастера хранили секрет булата внутри касты, но после пришествия в Сирию Тимура захваченные мастера со своим секретами переехали в Самарканд.

Именно там древние технологии производства высококачественного булата были окончательно утеряны.

Булатная сталь П.П. Аносова

Восстановить техпроцесс производства стали с аналогичными характеристиками старались многие специалисты. Это наконец удалось Павлу Петровичу Аносову.

Горный начальник Златоустовских заводов активно интересовался, что такое булат и как его можно производить своими силами. Целенаправленное исследование этого вопроса дало результат в 1837 году.

Булатная сталь Аносова.

Аносов разработал несколько технологий, в том числе и плавку обсечков в горшочках из глины в высокотемпературных печах.

Возвращение легенды

Открытый секрет производства булатной стали в начале 20 века опять был утрачен. Очередной виток интереса к технологии начался уже в советский период.

Повторить подвиг Аносова смог Златоустовский металлург Сергей Баранов. Серия пробных плавок позволила добиться желаемого результата, что подтвердило соответствующее заключение РАН.