Описание перлитных сталей

Перлит образуется при достаточно медленном охлаждении в системе железо-углерод в эвтектоидной точке на фазовой диаграмме Fe-C (723°C, температура эвтектоида). В чистом сплаве Fe-C он содержит около 88 объёмных процентов феррита и 12 объёмных процентов цементита. Перлит известен своей вязкостью, а в сильно деформированном состоянии – весьма высокой прочностью.

При изучении под микроскопом перлит имеет характерный вид, создаваемый тонкими пластинчатыми полосами. Он напоминает перламутр, естественную пластинчатую структуру, встречающуюся у некоторых видов моллюсков. Однако из этого не следует, что перлит создаётся путём естественного осаждения последовательных слоёв. Он образуется в результате специальной обработки эвтектоидной смеси, разделяя показатели твёрдости и прочности.

Перлит является продуктом разложения аустенита в результате эвтектоидной реакции, поэтому все стали рассматриваемого класса характеризуются пластинчатым расположением феррита и цементита. Перлит растёт в виде конкреций на границах предшествующего аустенита, поэтому каждое скопление может иметь разные колонии или ориентацию. Эти конкреции могут распространяться, чтобы покрыть предшествующие границы аустенита. Путем изменения температуры реакции расстояние или масштаб длины любой стали перлитного класса можно изменить путём разветвления цементита.

Особенности специальных сталей и пути их получения

Для придания сталям особых качеств используют специальные примеси, которые называют легирующими элементами. Они вводятся в состав сплава в процессе выплавки при создании определенных условий.

В качестве подобных веществ используют никель, хром, титан, кобальт, молибден, алюминий и другие. В результате получают хромникелевые, марганцевые, кобальтовые, титановые стали и им подобные.

Для углеродных сталей применяют в основном марганец и кремний, так как именно эти компоненты в нужных пропорциях придают нужные свойства подобным сплавам.

Классификация

Основным параметрам для классификации специальных сталей является их структура. У таких материалов критические точки смещены книзу, а потому при медленном охлаждении на воздухе они могут приобретать дополнительные качества. На основании этого их подразделили на четыре класса.

Мартенситные стали

Структура таких материалов игольчатая и состоит из мартенсита, который подразумевает содержание углерода не менее 0,15 %, хрома около 11-17 % и ряда дополнительных компонентов в виде ванадия, никеля, вольфрама, молибдена.

Она преобладает во многих чистых металлах и металлах, прошедших закалку. При этом в мартенситный компонент входит углеродный раствор железа в виде кристаллической решетки, которая имеет неравновесную структуру.

Именно поэтому мартенситные стали обладают значительным внутренним напряжением. К таким материалам относят сплавы под марками:

- 20Х13 – содержит 12-14 % хрома, до 1 % марганца и кремния, 0,16-0,25 % углерода (легирование никелем не проходит);

- 10Х12НДЛ – отличается большим содержанием никеля (до 1,5 %);

- 18Х11МНФБ – в состав входят молибден до 1,1 %, хром 11,5 %, углерод 0,8 %, никель 1 %;

- 10Х9МФБ, 12Х11В2МФ, 13Х11Н2В2МФ и 15Х11МФ – легируются молибденом и ванадием в разных пропорциях.

Всем перечисленным материалам присуща высокая твердость, устойчивость к коррозии, жаропрочность, способность к самозакаливанию, водородоустойчивость и малая пластичность. Но при таких показателях они довольно хрупкие. В связи с этим их резка и сваривание довольно затруднительны.

Перлитные стали

Подобные специальные виды сталей относятся к низко- или среднелегированным. В их состав входит перлит и феррит. Причем оба компонента легируются хромом. В результате материал обладает высокой устойчивостью к хладноломкости.

Кроме этого, на исходные качества сплава влияет скорость охлаждения. При ее изменении перлит может приобретать различные переходные структуры. Но многое зависит от, какие легирующие примеси в стали содержаться. Некоторые могут способствовать повышению прочности, вязкости и чувствительности к термической обработке.

К перлитным сталям относятся 12МХ, 15ХМ, 12Х1МФ, 20ХМ, 25Х1МФ, 25Х2М1Ф, 18Х3МВ, 20Х3МВФ. Все материалы могут подвергаться закалке, но при разной температуре.

Аустенитные стали

Сплавы такого характера отличаются тем, что имеют наибольшее количество примесей. В результате этого они сохраняют структуру аустенита при любой скорости охлаждения. Для их упрочнения не прибегают к помощи термической обработки.

Тем не менее, они могут иметь разные характеристики. При содержании хрома 12-18 % повышается устойчивость к коррозии, а при 17-25 % – хладостойкость. Также с помощью примесей можно изменять показатели по жаростойкости и жаропрочности.

В целом аустенитные стали обладают большой вязкостью, хорошей плотностью и высоким сопротивлением к механическому воздействию. Из негативных сторон стоит выделить трудность обработки резцом.

Перечень специальных сплавов этого класса довольно обширен, так как к нему относятся высоконикелевые, марганцевые, хромникелевые, хромоникельмарганцевые, метастабильные и другие сплавы.

Карбидные стали

Сплавы карбидного класса в своем составе содержат значительное количество углерода, хрома, молибдена, вольфрама и ванадия. Все эти компоненты способствуют формированию прочной аустенитной матрицы и устойчивых карбидов.

При кристаллизации из жидкого состояния, в результате которого происходит уменьшение растворения углерода в аустените, в сплаве образуется ледебурит. Он способен сохранять высокую твердость при значительных температурах, а потому широко используется для изготовления инструментов для быстрого резания различных сталей.

Наиболее ярким примером таких сталей является материал, выпускаемый под маркой Р6М5. Также к этому классу относятся хромовольфрамовые, хромомолибденовые, высокохромистые сплавы.

Влияние примесей на стали

Различные примеси способны придавать металлам нужные характеристики. Так для повышения твердости используют углерод, марганец, хром, молибден. Улучшить вязкость помогают никель и ванадий.

Для усадки используют марганец, кремний, алюминий. Сопротивление истиранию повышают марганец, никель, хлор. Отменную устойчивость к коррозии дают никель, хром, медь. Но важно не только правильно скомбинировать примеси.

Итоговые характеристики во многом зависят и от их пропорций.

Например, специальные марганцевые стали должны содержать не менее 14 % соответствующего компонента. При отклонении этого показателя меняется структура сплава:

- 0,4-0,6 % – мартенситная;

- 10 % и 12 % – аустенитная;

- 0,5 % и 3,5 % – перлитная.

При этом содержание хлора остается неизменным во всех трех случаях. В целом Мn влияет на теплопроводность, поэтому нагрев и охлаждение таких материалов следует проводить с особой осторожностью. Изделия из него получают только посредством отливки, так как резка очень затруднена. Но марганцевые стали хорошо обрабатываются под давлением и не обладают магнитными качествами.

Еще одним примером специальных сталей является хромистый сплав. Соответствующий компонент относится к карбидообразующим, поэтому в некоторые стали добавляют не более 1 % Cr. Даже при таком содержании повышение критических точек неизбежно, поэтому обязательно проводят закалку материала при высоких температурах.

1 % Cr содержится также в инструментальных сплавах. В таком количестве он повышает твердость и режущие характеристики.

В последнее время легирование сплавов проводят не одним компонентом, а сразу несколькими. В таком случае удается увеличить влияние примесей на стали и получить материалы с особыми качествами. К таким относятся:

- быстрорежущие – не теряют твердости после нагрева;

- износостойкие – устойчивы к механическому изнашиванию, свариваются после нагрева;

- автоматные – дополнительно легируются свинцом, кальцием и селеной, обладают малой прочностью;

- пружинные – отличаются хорошей эластичностью, вязкостью и упругостью;

- строительные – характеризуются твердостью, ударной вязкостью и относительным удлинением.

Это далеко не весь перечень специальных сталей. Их существует великое множество, поэтому о составе или характеристиках того или иного материала лучше подробнее узнать у производителя.

15 февраля 2017

с друзьями:

Характеристики и маркировка

- Обычно перлитную структуру количественно характеризуют тремя параметрами.

- Процентным содержанием феррита и перлита.

- Расстоянием между пластинами перлита.

- Диаметром конкреций перлита.

Эти параметры меняются в зависимости от температуры превращения. Условия, необходимые для получения полностью перлитной структуры путем непрерывного охлаждения, определены для обычных углеродистых сталей, которые содержат от 0,2% до 0,8% углерода.

Когда содержание углерода становится меньше 0,6%, перлит всегда является вырожденным: он имеет низкий предел текучести, но зато обладает хорошей пластичность, в частности, повышенным коэффициентом линейного растяжения.

Перлитные стали, содержащие более 0,6% C, всегда имеют нормальные пластинки цементита с высоким пределом текучести, но с небольшим уменьшением площади. Специальная маркировка сталей перлитного класса отсутствует, поскольку все они являются мало- или среднеуглеродистыми конструкционными сталями (легированными или нелегированными). Поэтому технические требования к сталям данного класса полностью охватываются ГОСТ 1050-88 и ГОСТ 4543-2016: эти стали содержат не более 0,30…0,60 % углерода, при сравнительно небольшом количестве легирующих элементов. В основном — хром, молибден или никель. Типичные представители – стали 20Х, 50ХН, 30 ХМ, и т.п.

Жаропрочные стали и сплавы

Жаропрочная сталь используется при изготовлении разных деталей, которые контактируют с агрессивными средами, при этом подвергаются значительным нагрузкам, вибрациям и высокому термическому воздействию.

К примеру, сюда относятся следующие изделия: турбины, печи, котлы, компрессоры и т.п. Далее представлены характеристики термостойких, жаропрочных сплавов, классификация, марки, особенности их применения.

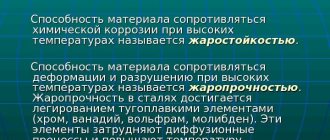

Жаростойкая сталь (или окалиностойкая) – металлический сплав, используемый в ненагруженном или слабонагруженном состоянии и способный на протяжении длительного времени в условиях высоких температур (более 550 ºС) сопротивляться газовой коррозии.

Жаропрочные металлы – изделия, которые под высоким термическим воздействием сохраняют свою структуру, не разрушаются, не поддаются пластической деформации. Важная характеристика таких металлов – условный предел ползучести и длительной прочности.

Жаропрочные сплавы могут быть жаростойкими, однако не всегда такими бывают, поэтому в агрессивных средах могут быстро повредиться по причине окисления.

Свойства жаростойких и жаропрочных сплавов

Для повышения жаростойкости используются легирующие добавки, которые также улучшают прочность металлов. Благодаря легированию на поверхности сплавов образуется защитная пленка, снижающая скорость окисления изделий.

Основные легирующие элементы: никель, хром, алюминий, кремний. В процессе нагрева образуются защитные оксидные пленки (Cr,Fe)2O3, (Al,Fe)2О.

При содержании 5–8 % хрома жаростойкость стали увеличивается до 700–750 градусов по Цельсию, 17 % хрома – до 1000 градусов, при 25 % хрома – до 1100 градусов.

Жаропрочные марки металлов – сплавы на основе железа, никеля, титана, кобальта, упрочненные выделениями избыточных фаз (карбидов, карбонитридов и др.).

Жаропрочностью обладают хромоникелевые и хромоникелевомарганцевые стали. Под воздействием высоких температур они не склонны к ползучести (медленная деформация при наличии постоянных нагрузок).

Температура плавления жаропрочной стали составляет 1400-1500 °С.

Классификация жаропрочных и жаростойких сплавов

При температуре до 300 ºС используется обычная конструкционная (углеродистая) сталь – прочный и термостойкий металл. Для работы в условиях свыше 350 ºС требуется применение жаропрочных металлов. Основные виды сплавов повышенной термостойкости и термопрочности:

- Перлитные, мартенситные и аустенитные;

- кобальтовые и никелевые сплавы;

- тугоплавкие металлы.

К перлитным жаропрочным сталям относят котельные стали и сильхромы, содержащие малый процент углерода. Температура рекристаллизации материала повышается за счет легирования молибденом, хромом, ванадием. Сплавы характеризуются неплохой свариваемостью.

Производство мартенситных сталей осуществляется с использованием перлитных и добавок хрома, закалки при 950–1100 ºС. Они содержат более 0,15 % углерода, 11-17 % хрома, небольшое количество никеля, вольфрама, молибдена, ванадия.

Стали мартенситного класса устойчивы к воздействию коррозии в щелочных, кислотных растворах, повышенной влажности, в случае термообработки при 1050 градусах отличается высокой жаропрочностью.

Жаропрочные аустенитные стали могут иметь гомогенную или гетерогенную структуру. В сплаве с гомогенной структурой, не упрочняемых термообработкой, содержится минимум углерода, много легирующих элементов, что обеспечивает сопротивление ползучести.

Такие материалы подходят для применения при температуре до 500 °С.

В гетерогенных твердых растворах, упрочняемых термообработкой, образуются карбидные, интерметаллидные, карбонитридные фазы, что обеспечивает применение жаропрочных сплавов под напряжением при температуре до 700 °С.

При температуре до 900 °C эксплуатируют никелевые и кобальтовые сплавы: они применяются при производстве турбин реактивных двигателей, являются лучшими жаропрочными материалами.

Кобальтовые сплавы по жаропрочности немного уступают никелевым, являются более редкостным.

Отличаются высокой теплопроводностью, коррозионной устойчивостью при высоких температурах, стабильностью структуры в процессе длительной работы.

никеля в никелевом сплаве составляет свыше 55 %, углерода 0,06-0,12 %. В зависимости от структуры различают гомогенные (нихромы), гетерогенные (нимоники) сплавы никеля.

Нихромы, изготавливаемые на основе никеля, в качестве легирующей добавки содержат хром. Им свойственна не только жаропрочность, но и высокая жаростойкость. Нимоники состоят из 20 % хрома, 2 % титана, 1 % алюминия.

Марки сплавов: ХН77ТЮ, ХН55ВМТФКЮ, ХН70МВТЮБ.

При температурах до 1500 градусов и выше могут работать жаропрочные сплавы из тугоплавких металлов: вольфрама, ниобия, ванадия и др.

| Температура плавления тугоплавких металлов. | |

| Металл | Температура плавления, ºC |

| Вольфрам | 3410 |

| Тантал | Около 3000 |

| Ванадий | 1900 |

| Ниобий | 2415 |

| Цирконий | 1855 |

| Рений | 3180 |

| Молибден | Около 2600 |

Наиболее востребованным является молибденовый сплав. Для легирования применяются такие элементы, как титан, цирконий, ниобий. Для предотвращения коррозии выполняют силицирование изделия, в результате чего на поверхности образуется защитное покрытие.

Защитный слой позволяет эксплуатировать жаропрочку при температуре 1700 градусов на протяжении 30 часов.

Другие распространенные тугоплавкие сплавы: вольфрам и 30 % рения, 60 % ванадия и 40 % ниобия, сплав железа, ниобия, молибдена и циркония, тантал и 10 % вольфрама.

Марки жаростойких и жаропрочных сталей

В зависимости от состояния структуры различают аустенитные, мартенситные, перлитные и мартенситно-ферритные жаропрочные металлы. Жаростойкие сплавы разделяются на ферритные, мартенситные или аустенитно-ферритные виды.

| Применение мартенситных сталей. | |

| Марки стали | Изделия из жаропрочных сталей |

| 4Х9С2 | Клапаны автомобильных двигателей, рабочая температура 850–950 ºC. |

| 1Х12H2ВМФ, Х6СМ, Х5М, 1Х8ВФ, Х5ВФ | Узлы, детали, работающие при температуре до 600 ºC на протяжении 1000–10000 часов. |

| Х5 | Трубы, эксплуатируемые при рабочей температуре до 650 ºC. |

| 1Х8ВФ | Элементы паровых турбин, которые работают при температуре до 500 ºC на протяжении 10000 часов и более. |

Перлитные марки, имеющие хромокремнистый и хромомолибденовый состав жаропрочной стали: Х13Н7С2, Х10С2М, Х6СМ, Х7СМ, Х9С2, Х6С.

Хромомолибденовые составы 12МХ, 12ХМ, 15ХМ, 20ХМЛ подходят для использования при 450-550 °С, хромомолибденованадиевые 12Х1МФ, 15Х1М1Ф, 15Х1М1ФЛ – при температуре 550-600 °С.

Их применяют при производстве турбин, запорной арматуры, корпусов аппаратов, паропроводов, трубопроводов, котлов.

Ферритная сталь изготавливается путем обжига и термообработки, за счет чего приобретает мелкозернистую структуру. Сюда относят марки Х28, Х18СЮ, 0Х17Т, Х17, Х25Т, 1Х12СЮ. хрома в таких сплавах 25-33 %.

Их применяют на производстве теплообменников, аппаратуры для химических производств (пиролизного оборудования), печного оборудования и прочих конструкций, которые работают длительное время при высокой температуре и не подвержены воздействию серьезных нагрузок.

Чем больше хрома в составе, тем выше температура, при которой сталь сохраняет эксплуатационные свойства. Жаростойкая ферритная сталь не обладает высокой прочностью, жаропрочностью, отличается хорошей пластичностью и неплохими технологическими параметрами.

Мартенситно-ферритная сталь содержит 10-14 % хрома, легирующие добавки ванадий, молибден, вольфрам. Материал используется при изготовлении элементов машин, паровых турбин, оборудования АЭС, теплообменников атомных и тепловых ЭС, деталей, предназначенных для длительной эксплуатации при 600 ºC. Марки сталей: 1Х13, Х17, Х25Т, 1Х12В2МФ, Х6СЮ, 2Х12ВМБФР.

Аустенитные стали отличаются широким применением в промышленности. Жаропрочностные и жаростойкие характеристики материала обеспечиваются за счет никеля и хрома, легирующих добавок (титан, ниобий).

Такие стали сохраняют технические свойства, стойкие к коррозии при воздействии температуры до 1000 ºC. Сравнительно со сталями ферритного класса, аустенитные сплавы обладают повышенной жаропрочностью, способностью к штамповке, вытяжке, свариванию.

Термическая обработка металлов осуществляется путем закалки при 1000–1050 °С.

| Применение аустенитных марок. | |

| Марки стали | Применение жаропрочных сталей |

| 08X18Н9Т, 12Х18Н9Т, 20Х25Н20С2, 12Х18Н9 | Выхлопные системы, листовые, сортовые детали, трубы, работающие при невысокой нагрузке и температуре до 600–800 °С. |

| 36Х18Н25С2 | Печные контейнеры, арматура, эксплуатируемые при температуре до 1100 °С. |

| Х12Н20Т3Р, 4Х12Н8Г8МФБ | Клапаны двигателей, детали турбин. |

Аустенитно-ферритные стали отличаются повышенной жаропрочностью по сравнению с обычными высокохромистыми сплавами. Такие металлы применяются при изготовлении ненагруженных изделий, рабочая температура 1150 ºC. Из марки Х23Н13 изготавливают пирометрические трубки, из марки Х20Н14С2, 0Х20Н14С2 – печные конвейеры, резервуары для цементации, труб

- Огромный ассортимент всех видов проката из наличия на складе.

- Профессиональная логистика: — минимальное время доставки заказа – 1 час;— минимальная стоимость доставки – 800 руб. (сборный груз).

- Профессиональные консультации по любой продукции и услуге.

Ответим на вопросы и примем заказ: +7 (495) 725-66-37

Электронная почта Наши преимущества Заготовки

Отрежем нужный размер от листа, круга, трубы и продадим без остатка

. Используем для заготовок черный, цветной, нержавеющий металлопрокат.

Отсрочка платежа

Постоянным клиентам отсрочка платежа до 5 000 000 руб. на срок до 31 дня.

Надежно

Возврат денег или товара по любой причине, быстро и без проблем.

Аккредитованный поставщик госкорпорации «Росатом»

Наш металл постоянно проходят проверку на хим. состав — все технические характеристики по самым редким и сложным сталям полностью соответствуют заявленным.

Оптом и в розницу

От прутка и килограмма до десятка вагонов.

Рекомендации

Посмотрите отзывы наших клиентов

Склад работает круглосуточно

Загрузим машину и выдадим документы в любое время дня и ночи.

Быстрая и недорогая доставка

Загружаем машины на следующий день. Отпускаем по платежке. Низкие цены: от 2500 руб. с НДС за отдельную машину.

+ Еще преимущества

- 1. Заказ Отправьте заявку, либо продиктуйте нужные позиции менеджеру по телефону.На крупные заказы предоставляем скидки от прайсовой цены.Работаем более чем с 13 заводами, можем найти и поставить редкие позиции «под заказ».

- 2. Оплата Менеджер заполнит договор и проконсультирует по всем вопросам.Пришлите платежное поручение с отметкой банка для более оперативной отгрузки.

- 3. Доставка и самовывоз Согласуйте с менеджером дату и время доставки, пришлите схему проезда и контакты принимающего лица.В случае самовывоза — отправьте вашему менеджеру данные на автотранспорт.

- 4. Приёмка и разгрузка Разгрузка производится силами покупателя, однако, в случае отсутствия специальной техники поможем реализовать разгрузку металла.Пожалуйста, обеспечьте беспрепятственный заезд автотранспорта на место разгрузки.Возьмите у водителя-экспедитора отгрузочные документы: товарная накладная, счет-фактура, акт выполненных работ, сертификаты качества на металл.

Специалисты ООО «Альфа-Сталь» добросовестно, в полном объеме и в необходимый срок выполнили государственные контракты №0348100015215000128, 1507701819015000126, 1507701819015000121 на общую сумму 2 319 728,89 руб. на условиях отсрочки платежа.

ФБУН ГНЦ ПМБ

Ваше предприятие зарекомендовало себя как надежный поставщик цветного металлопроката. Специалисты ООО «Альфа-Сталь» добросовестно, в полном объеме и в установленные сроки выполнили договорные обязательства на условиях отсрочки платежа.

РПМ Группа

ООО «АВИАРЕШЕНИЯ» благодарит (ИНН 7707225971) за поставку редких алюминиевых профилей нашей организации.

Алюминиевый прокат используется нашей организацией для изделий высокой степени ответственности в авиационной промышленности.

ООО «АВИАРЕШЕНИЯ»

Ещё рекомендация data-content-alt=Посмотреть ещё раз>Ещё рекомендация

Классификация

Согласно принятой терминологии классификацию сталей перлитного класса рекомендуется производить по проценту углерода, который имеется в них. При условии равновесности микроструктуры (имеется в виду медленное охлаждение, которое исключает образование цементита Fe3C) различают стали:

- Доэвтектоидные

- Эвтектоидные

- Заэвтектоидные.

Как уже отмечалось, доэвтектоидные стали содержат не выше 0,6% углерода, а заэвтектоидные — более 0,6…0,8%. В доэвтектоидных сталях равновесная микроструктура при комнатной температуре состоит из феррита и перлита; этот феррит называется доэвтектоидным ферритом. Охлаждение от аустенита (в области от 875°C до 775°C) и дальнейшее охлаждение до комнатной температуры даёт микроструктуру, состоящую из доэвтектоидного феррита и перлита (изотермическое превращение происходит при 727°C, когда аустенит достигает эвтектоидного состава).

Когда температура становится ниже линии эвтектоида (727°C), весь аустенит превращается в перлит, при этом практически не происходит никаких изменений в структуре доэвтектоидного феррита, полученной во время охлаждения. Проэвтектоидный феррит присутствует в виде непрерывной матричной фазы, окружающей изолированные колонии перлита. Феррит также присутствует в перлите, он известен как эвтектоидный феррит, который на микрофотографиях кажется белым. Тёмный вид перлита объясняется узостью состава присутствующих в нём микрокомпонентов.

Сталь, содержащая 0,8% C, известна как эвтектоидная. Равновесная микроструктура, полученная при комнатной температуре, представляет собой перлит, который, в свою очередь, является смесью феррита и цементита. Феррит — очень мягкий, а цементит — очень твердый компонент стали. Такая микроструктура получается путём равновесного охлаждения от 800°C и имеет пластинчатую структуру.

Толстые слои в зерне перлита представляют собой фазу феррита, а фаза цементита выглядит как тонкие тёмные пластинки.

Перлит имеет свойства, промежуточные между мягким пластичным ферритом и твердым хрупким цементитом. В заэвтектоидной стали равновесная микроструктура при комнатной температуре содержит доэвтектоидный цементит и перлит. Основное отличие от доэвтектоидной структуры состоит в том, что наблюдается непрерывная сеть цементита, которая разделяет каждую перлитную колонию. По мере увеличения содержания углерода толщина цементитной сетки увеличивается.

Получение перлитной структуры стали

Министерство образования Республики Казахстан

Казахский Агротехнический университет имени С. Сейфуллина.

Кафедра: « Технологические машины и оборудования».

Реферат

На тему: Получение перлитной структуры стали.

Введение.

Перлит (от фр. perle — жемчужина) — одна из структурных составляющих железоуглеродистых сплавов — сталей и чугунов: представляет собой эвтектоидную смесь двух фаз — феррита и цементита (в легированных сталях — карбидов). Перлит — продукт эвтектоидного распада (перлитного превращения) аустенита при сравнительно медленном охлаждении железоуглеродистых сплавов ниже 727 °C. При этом γ-железо переходит в α-железо, растворимость углерода в котором составляет от 0,006 до 0,025%; избыточный углерод выделяется в форме цементита или карбидов. В зависимости от формы различают перлит пластинчатый (основной вид перлита; обе фазы имеют форму пластинок) и зернистый (округлые зёрнышки, или глобули, цементита располагаются на фоне зёрен феррита). С увеличением переохлаждения растёт число колоний перлита, то есть участков с однообразной ориентацией пластинок феррита и цементита (карбидов), а сами пластинки становятся более тонкими. Механические свойства перлита зависят в первую очередь от межпластиночного расстояния (суммарная толщина пластинок обеих фаз): чем оно меньше, тем выше значение предела прочности и предела текучести и ниже критическая температура хладноломкости. При перлитной структуре облегчается механическая обработка стали. Дисперсные разновидности перлита называют сорбитом и трооститом.

Стали перлитного класса — это низко — и среднелегированные, наиболее распространенные как конструкционные, так и инструментальные стали. В состоянии проката или после отжига они благодаря перлитной или ферритно-перлитной структуре хорошо обрабатываются режущим инструментом. Для получения высоких механических свойств, твердости и износостойкости их подвергают закалке, большей частью в масле, и соответствующему отпуску. Диаграмма изотермического распада аустенита для сталей трех. Стали перлитного класса характеризуются относительнее малым содержанием легирующих элементов, мартенситного — более значительным и, наконец, аустенитного — высоким содержанием легирующих элементов. Жаропрочные свойства перлитных, мартенситных и аустенитных сталей. Стали перлитного класса, как не содержащие большого количества хрома, естественно, не обладают высокой жаростойкостью и их нельзя применять при температурах выше 550 — 580 С. Стали перлитного класса выпускаются восьми марок: 12MJ 12Х1МФ ( 12ХМФ), 20Х1М1Ф1ТР ( ЭП182), 20Х1М1Ф1Б1 ( 20ХМФБ, ЭП44 25ХМФ ( ЭИ10), 25Х2М1Ф ( ЭИ723), 18ХЗМВ ( ЭИ578), 20ХЗМВФ ( ЭИ415, ЭИ579; В скобках указано старое название марок. Стали перлитного класса при содержании 0 1 — 0 8 % С имеют обычно не более 2 — 5 % специальных примесей и структуру, аналогичную углеродистой стали, а именно: феррит и перлит в доэвтектоидной стали, перлит в эвтектоидной стали и перлит и цементит ( карбиды) в заэвтектоидной стали. Стали перлитного класса с содержанием углерода не выше 0 35 % и легирующих элементов в сумме до 2 — 5 % пользуются широким распространением благодаря повышенным механическим свойствам и относительно невысокой их стоимости. Стали перлитного класса являются в основном конструкционными, мартенситного и карбидного — инструментальными, а феррит-ного и аустенитного — сталями с особыми химическими и физическими свойствами. Стали перлитного класса с содержанием углерода не выше 0 35 % и легирующих элементов в сумме до 3 — 4 % свариваются в большинстве случаев вполне удовлетворительно. Сталь перлитного класса гораздо больше других распространена в машиностроении. Она содержит небольшое количество легирующих элементов, хорошо поддается обработке режущим инструментом и после окончательной термической обработки весьма значительно улучшает свои механические свойства. Стали перлитного класса наиболее распространены. Структура сталей этого класса после нормализации или отжига состоит из феррита или перлита или феррита и карбидов. Такие стали содержат небольшое количество легирующих примесей и относятся к низко — и среднелегированным сталям. Обладают хорошей обрабатываемостью режущим инструментом. Многие стали этого класса, содержащие 0 / 15 — 0 2 % С, хорошо свариваются. Микроструктура стали. Стали перлитного класса являются низколегированными сталями. Стали перлитного класса используют для изготовления крепежа, труб, паропроводов, пароперегревателей и коллекторов энергетических установок, длительно работающих при температурах 500 — 550 С. Стали этого класса используют в закаленном или нормализованном и высокоотпущенном состоянии. Стали перлитного класса с содержанием углерода не выше 0 35 % и легирующих элементов в сумме до 2 — 5 % пользуются широким распространением благодаря повышенным механическим свойствам и относительно невысокой их стоимости. Стали перлитного класса обычно охлаждают по первому способу, тогда как стали мартенситного класса — по второму или третьему способу. Стали перлитного класса обычно охлаждают по первому способу, тогда как стали мартенситного класса ( закаливающиеся на воздухе) — по второму или третьему способу. При прокатке стали на крупные размеры ( более 20 мм) прутки помещают в колодцы с температурой, превышающей температуру наибольшей скорости перлитного превращения аустенита. При медленном охлаждении это превращение проходит практически полностью, что обеспечивает отсутствие трещин. Стали перлитного класса являются сравнительно малолегированными сталями, содержащими при 0 12 % С 0 5 или 1 % Сг и 0 3 или 0 5 % Мо. Присадка ванадия измельчает зерно, а также повышает жаропрочность. После охлаждения изделий на воздухе получается перлитная структура с карбидом М3С, после закалки в масле — мартенсит-бейнит. Стали перлитного класса характеризуются относительно малым содержанием легирующих элементов, мартенситного — более значительным и, наконец, аустенитного — высоким содержанием легирующих элементов. Стали перлитного класса являются сравнительно малолегированиыми сталями, которые при 0 12 % С содержат 0 5 или 1 % Сг и 0 3 или 0 5 % Мо. Присадка ванадия измельчает зерно, а также повышает — жаропрочность. После охлаждения изделий на воздухе получается перлитная структура с карбидом МзС, после закалки в масле — мартенсит-бейнит. Стали перлитного класса, как не содержащие большого количества хрома, естественно, не обладают высокой жаростойкостью и их нельзя применять при температурах выше 550 — 580 С. Сталь перлитного класса является наиболее распространенным конструкционным материалом во всех отраслях промышленности, в том числе и в наиболее квалифицированном машиностроении. Сталь этого класса, как правило, содержит наименьшее количество легирующих элементов. Диаграмма изотермического распада аустенита для сталей трех. Стали перлитного класса характеризуются относительно малым содержанием легирующих элементов, мартенситного — более значительным и, наконец, аустенитного — высоким содержанием легирующих элементов. Стали перлитного класса содержат незначительное количество легирующих элементов ( обычно не более 5 — 6 %), хорошо обрабатываются давлением и резанием. После закалки и отпуска заметно повышают механические свойства. Большинство конструкционных и инструментальных сталей относятся к сталям перлитного класса. Стали перлитного класса содержат до 0 16 % С и молибдена до 0 7 %, который увеличивает температуру рекристаллизации феррита и тем самым повышает жаропрочность. Аналогично, но слабее действует хром. Присадка ванадия измельчает зерно, а также повышает жаропрочность. Для стали перлитного класса, к которой относятся марки, указанные в таблице на стр. При изготовлении крупных турбинных поковок из стали Р2 или пружин и крепежных деталей паровых турбин из стали ЭИ723 с низкими остаточными напряжениями применяется двойная нормализация с последующим высоким от пуском. Легирование сталей перлитного класса имеет своей целью упрочнение основной фазы а — твердого раствора введением молибдена, который, образуя твердый раствор замещения п железе, повышает энергию кристаллических связей в области наиболее высоких температур, что приводит к повышению жаропрочности стали. Необходимо отметить, однако, что и молибден и углерод в стали обладают высокой диффузионной подвижностью, благодаря чему при длительном воздействии высоких температур эти элементы выделяются из твердого раствора, образуя внекристаллитный карбид молибдена. Кроме того, часть выделившегося из а — раствора углерода вместо образования карбида молибдена выделяется в стали в виде графита. По этой причине, а также благодаря тому, что упрочняющий эффект молибдена в карбиде оказывается значительно ниже такового в а — растворе, происходят разупрочнение и графитизация стали. К сталям перлитного класса относятся углеродистые и низколегированные стали. Одной из особенностей структурных изменений в сталях перлитного класса при сварке является возможность получения в зоне влияния структуры мартенсита. Появление мартенсита в зоне термического влияния основного металла крайне нежелательно не только из-за повышенной твердости и уменьшения пластических свойств зоны, но и главным образом из-за возможного образования микроскопических или даже субмикроскопических трещин. Появление хрупкой структуры — мартенсита можно предупредить путем предварительного подогрева детали перед сваркой. Подогрев также рекомендуется при сварке сталей с высоким содержанием углерода. К сталям перлитного класса относятся углеродистые и низколе-гированые стали. Одной из особенностей структурных изменений в сталях перлитного класса при сварке является возможность получения в зоне влияния структуры мартенсита. Появление мартенсита в зоне термического влияния основного металла крайне нежелательно не только из-за повышенной твердости и уменьшения пластических свойств зоны, но и главным образом из-за возможного образования микроскопических или даже субмикроскопических трещин. К сталям перлитного класса относят конструкционные и инструментальные, к сталям мартенситного и карбидного классов — инструментальные, а ферритного и аустенитного — стали с особыми химическими и физическими свойствами. В сталях перлитного класса введение молибдена в небольшом количестве увеличивает температуру рекристаллизации феррита и тем самым повышает жаропрочность. Аналогично, но слабее, действует хром ( см. ряс. Диаграмма для никелевых сталей. Диаграмма для марганцовистых сталей. В сталях перлитного класса при нормальном охлаждении получается, как и в обычных углеродистых, структура перлита. В сталях перлитного класса введение молибдена в небольшом проценте повышает температуру рекристаллизации феррита и тем самым повышает жаропрочность. Аналогично, но слабее действует хром ( см. фиг. В сталях перлитного класса введение молибдена в небольшом количестве повышает температуру рекристаллизации феррита и тем самым повышает жаропрочность. В сталях перлитного класса поведение молибдена в небольшом количестве увеличивает температуру рекристаллизации феррита и тем самым повышает жаропрочность. Низколегированные термически упрочненные стали перлитного класса отличаются от горячекатаных или нормализованных более высокой ударной вязкостью, пределом текучести и пределом прочности. При рассмотрении сталей перлитного класса наиболее удобна классификация, разделяющая их в зависимости от содержания углерода, поскольку этим определяются такие особенности, как деформируемость и свариваемость, твердость мартенсита после закалки, а также уровень магнитных свойств. Содержание углерода определяет и режимы термической обработки, используемые для придания неаустенитным сталям оптимальных свойств: для малоуглеродистых сталей это преимущественно нормализация; для среднеуглеродистых, как правило, улучшение [ закалка с высоким ( 600 — — 700 С) отпуском ]; для высокоуглеродистых ( за исключением быстрорежущих) — закалка с низким ( 150 — 200 С) отпуском. Снижение коррозии сталей перлитного класса может быть достигнуто переводом их в пассивное состояние воздействием на состав теплоносителя. Такой водный режим поддерживается в первом контуре ВВЭР. При сварке сталей перлитного класса металл шва чаще всего имеет структуру сорбита или сорбитообразного перлита ( фиг. У некоторых сталей этого класса, имеющих значительное содержание углерода и легирующих элементов, находящихся у границы мартенситного класса, возможно появление структуры мартенсита в наплавленном металле. При сварке сталей перлитного класса металл шва чаще всего имеет структуру сорбита или сорбитообразного перлита ( фиг. У некоторых сталей этого класса, имеющих значительное содержание углерода и легирующих элементов, находящихся у границы мартенситного класса, возможно появление структуры мартенсита в наплавленном металле. Механические свойства сталей перлитного класса после упрочняющей термической обработки заметно повышаются. Стали перлитного класса хорошо обрабатываются давлением и резанием. Формулы для сталей перлитного класса — 12Х1МФ и 12Х2МФСР — справедливы до 620 С; для сталей аустенитного и ферритно-мартенситного классов Х18Н12Т и ЭИ756 — до 650 С. Изменения структуры сталей перлитного класса могут выражаться в сфероидизации перлита и обезуглероживании под действием высокой температуры, вызывающими увеличение скорости ползучести и сокращение срока службы металла. При нагреве незакаленной стали перлитного класса ниже температуры Л — t в ней происходит увеличение растворимости углерода в феррите. Но так как это увеличение весьма незначительно ( 0 01 % при комнатной температуре и 0 02 % при температуре 723), то сколько-нибудь существенных изменений в структуру сталей оно не вносит. Однако при нагреве до температуры Аг могут совершаться и значительные структурные изменения. По своей природе сталь перлитного класса может обеспечить надежную работу при температуре не выше 580 — 585 С. Поэтому температура перегретого пара должна быть меньше. Широкое применение получили низколегированная хромомолибденовая сталь перлитного класса 15ХМ ( 1 % Сг 0 5 % Мо), молябденохромовая сталь 12МХ ( 0 5 Сг и 0 5 % Мо); первую применяют для условий работы при 3 560 С, а вторую — при 510 С. Добавка хрома повышает окалиностойкость и устойчивость против графитизации. Хром, кремний и алюминий повышают окалиностойкость, а молибден — длительную прочность и сопротивление ползучести. Эти стали, особенно 15ХМ, отличаются хорошей свариваемостью, повышенным сопротивлением ползучести и малой склонностью к графитизации. Сварку деталей из сталей перлитного класса в смеси аргона с углекислым газом ( до 25 %) или с кислородом ( до 5 %) допускается рассматривать как аргонодуговую сварку. Сварка и наплавка стали перлитного класса должны выполняться с соблюдением требований по предварительному и сопутствующему подогреву и термической обработке в зависимости от марки стали и толщины свариваемых кромок. Режим подогрева и последующего отпуска должен соответствовать требованиям, предусмотренным.

Перлитные стали являются наиболее распространенными в сварных конструкциях паровых и газовых турбин. Объем конструкций, изготавливаемых из них, в несколько раз превосходит объем сварных изделий, изготавливаемых из сталей других классов.

Перлитные стали предназначены для длительной эксплуатации при температурах 450 — 580 С и применяются в основном в котлотурбо-строении для изготовления паропроводных и пароперегревательных труб.

Перлитные стали пластичны в холодном состоянии ( см. табл. 10), Удовлетворительно обрабатываются резанием и свариваются. По теплопроводности и тепловому расширению они близки к обычным конструкцией сталям.

Перлитные стали для дисков и роторов паровых турбин содержат больше углерода, чем трубные стали. Для дисковых и роторных сталей важна высокая прокаливаемость, которая достигается при относительно высоком содержании углерода. Перлитные роторные и дисковые стали были рассмотрены в разделе улучшаемых сталей.

Перлитные стали 12Х1МФ и 12Х2МФСР — окисляются почти одинаково. До температуры 580 С глубина коррозии стали 12Х1МФ увеличивается, а затем несколько уменьшается.

Перлитные стали предназначены для длительной эксплуатации при температурах 450 — 580 С и применяются в основном в котлотурбо-строении для изготовления паропроводных и пароперегревательных труб.

Перлитные стали пластичны в холодном состоянии ( см. табл. 10), удовлетворительно обрабатываются резанием и свариваются. По теплопроводности и тепловому расширению они близки к обычным конструкционным сталям.

Перлитные стали предназначены для длительной эксплуатации при 450 — 580 С; используют их главным образом в котлостроении. Жаропрочность перлитных сталей обеспечивается выбором рационального химического состава и полученной в результате термической обработки структуры легированного феррита с равномерно распределенными в нем частицами карбидов.

Перлитные стали пластичны в холодном состоянии, удовлетворительно обрабатываются резанием и свариваются. По теплопроводности и тепловому расширению они близки к обычным конструкционным сталям.

Перлитные стали с повышенным содержанием углерода ( 0 25 — 0 30 %) по жаропрочности уступают перлитным сталям, содержащим 0 12 — 0 15 %, и поэтому для них установлены максимальные температуры длительной эксплуатации, равные 525 — 565 С. Из этих сталей изготовляют валы и цельнокованые роторы стационарных и транспортных паровых турбин, плоские пружины и крепежные детали. Перлитные стали широко применяют благодаря невысокой стоимости, технологичности и удовлетворительной жаропрочности.

Перлитные стали могут подвергаться охрупчиванию около концов сварочных трещин в том случае, когда термообработка после сварки проводилась при слишком низкой температуре.

Перлитные стали 12ХШФ и 12Х2МФСР коррозируют почти одинаково. Что касается стали 12Х2М4Б, то ее коррозионная стойкость до температуры 580 С ниже, чем у сталей 12ХШФ и 12Х2МФСР, а при / 580 С — выше.

Табл.1

Примерное назначение низколегированных жаропрочных сталей перлитного класса

| Сталь | Назначение | Рабочая температура, ˚С | Срок службы | Температура начала интенсивного окалинообразования,˚ С |

| 12МХ | Трубы паронагревателей, паропроводов и коллекторов энергетических установок; арматура паровых котлов и паропроводов | 500–510 | Весьма длительный | 570 |

| 15ХМ | 520–530 | 570 | ||

| 12Х1МФ | 570–585 | 600 | ||

| 15Х1М1Ф | 570–585 | 600 | ||

| 18Х3МВ | Трубы для гидрогенизационных установок и нефтехимической аппаратуры | 450–500 | Длительный | 600 |

| 20Х3МВФ | 500–550 | 600 | ||

| 20Х3МВФ | Поковки (роторы, диски), болты | 530–560 | 600 | |

| 25Х1МФ | Крепежные детали (болты, шпильки), плоские пружины | 500–510 | Длительный | 600 |

| 25Х2М1Ф | 520–550 | 600 |

Рис.1. Перлитная структура стали.

Список использованной литературы:

1. Гуляев А.П. Металловедение, 1978, 648 с. 2. Иванова В.С. Синергетика и фракталы. Универсальность механического поведения материалов, 1998, 368 с. 3. Бочвар М.А. Справочник по машиностроительным материалам т.2, 1959, 640 с. 4. Беккерт М.N. Справочник по металлографическому тралению, 1979, 340 с. 5. Марченко Е.А. О природе разрушения поверхности металлов при трении, 1979, 120 с. 6. ПогодинАлексеев Г.И. Справочник по машиностроительным материалам Том 2 Цветные металлы и их сплавы, 1959, 640 с. 7. Кудрявцев И.В. Материалы в машиностроении Выбор и применение Том 4, 1989, 248 с. 8. Уайэтт Л.М. Материалы ядерных энергетических установок, 1979, 256 с. 9. Фетисов Г.П. Материаловедение и технология металлов, 2001, 640 с. 10. Антикайн П.А. Металловедение, 1965, 288 с. 11. Болховитинов Н.Ф. Металловедение и термическая обработка Издание 6, 1965, 505 с. 12. Гуляев А.П. Металловедение, 1978, 648 с. 13. Комаров О.С. Технология конструкционных материалов, 2005, 560 с. 14. Голбдштеин М.И. Специальные стали, 1985, 408 с. 15. Арзамасов Б.Н. Материаловедение, 2002, 657 с. 16. Лахтин Ю.М. Термическая обработка в машиностроении, 1980, 785 с. 17. Туманов А.Т. Конструкционные материалы Энциклопедия, 1965, 527 с. 18. Артингер И.N. Инструментальные стали и их термическая обработка Справочник, 1982, 312 с. 19. Бернштейн М.Л. Металловедение и термическая обработка стали Справочник Том1 Изд4, 1991, 462 с. 20. Горицкий В.М. Диагностика металлов, 2004, 406 с. 21. Утевский Л.М. Обратимая отпускная хрупкость стали и сплавов железа, 1987, 225 с. 22. Федюкин В.К. Термоциклическая обработка металлов и деталей машин, 1989, 257 с.

Процесс производства

Оптимизация производства сталей перлитного класса связана с поиском наилучших сочетаний легирующих элементов: их, как известно, не должно быть много, поэтому исследования отличаются тщательностью.

В частности, для улучшения прокатки регулируют предельный процент ванадия и кремния ванадия и кремния – элементов, повышающих эксплуатационные показатели данных сталей.

Результаты механических испытаний показывают, что подобные легирующие добавки благоприятно влияют на механические свойства сталей, особенно тех, что касаются прочности на разрыв. Кремний упрочняет перлит, в основном за счет твердорастворного упрочнения ферритной фазы. Ванадий увеличивает прочность перлита, в основном за счет дисперсионного упрочнения перлитного феррита. При добавлении по отдельности эти элементы обеспечивают относительно большее упрочнение при более высоких температурах превращения. При добавлении в комбинации (ванадий+кремний) поведение отличается, и достигается существенное увеличение прочности при всех исследованных температурах превращения (от 550°C до 650°C).

Особенности сварки

Сварка перлитных сталей, независимо от способа, обычно не встречает никаких сложностей. При сварке происходит локальное плавление, повторное затвердевание и последующее охлаждение до комнатной температуры.

Микроструктура в зоне термического влияния включает центральную область расплава с аустенитом, который получен путём локального нагрева перлита. При условии, что сварной шов достаточно медленно охлаждается до комнатной температуры, в области сварного шва образуется перлит. Он может иметь другой размер зерна, чем исходный материал, но будет обладать аналогичными свойствами. При повышенной скорости охлаждения равновесный фазовый переход не происходит, поэтому в зоне расплава из аустенита образуется мартенсит. В результате сварной шов становится твёрдым и хрупким, что для механического соединения деталей нежелательно. Чтобы избежать этой ситуации, обычно уменьшают скорость охлаждения или подвергают сварной шов термообработке (отпуску).

Сферы применения

Стали перлитного класса в исходном состоянии хорошо обрабатываются методами обработки резанием, поэтому применяются в качестве распространённых конструкционных материалов, в том числе, изготавливаемых штамповкой и сваркой.

При необходимости повышения прочностных свойств проводится термообработка, которая заключается в закалке с последующим низким отпуском. Она выполняется преимущественно в масло, что позволяет наиболее полно произвести аустенитное превращение.

В настоящее время перлитные стали являются самыми прочными и в то же время пластичными материалами. Однако не рекомендуется применять их для изготовления продукции, работающей в условиях высоких температур, поскольку жаропрочность перлитных сталей невысока.

НИЗКОЛЕГИРОВАННЫЕ ПЕРЛИТНЫЕ СТАЛИ (Хакимов А. Н.)

8.1. Назначение сталей

Низкоуглеродистые низколегированные стали перлитного класса применяются в различных конструкциях взамен углеродистых, обеспечивая снижение металлоемкости на 20—50 %. Оии широко используются в строительстве трубопроводов, конструкций газонефтехимических производств, судов, мостов и других сооружений, эксплуатируемых в температурном интервале от —70 до +475°С в зависимости от химического состава и структурного состояния, обеспеченного термообработкой.

8.2. Состав сталей

Одним из наиболее эффективных средств повышения качества низкоуглеродистых сталей является их упрочнение за счет легирования такими элементами, как Si, Мп, и повышения дисперсности структуры посредством термической или термомеханической обработки.

Содержание С в низколегированных сталях ие превышает 0,23 %. В зависимости от легирующих элементов, суммарное содержание которых в составе стали не превышает 5%, различают марганцовистые, кремнемарганцовистые, хромокремнемарганцовистые и другие стали, представленные в табл. 8.1. По содержанию S и Р эти стали можно отнести к качественным

ХИМИЧЕСКИЙ СОСТАВ И МЕХАНИЧЕСКИЕ СВОЙСТВА НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

Содержание химических элементов,

Толщина проката, мм

Рис 8 I Определение температуры подогрева в зависимости от Сэкв и толщины свариваемого проката

Для определения температуры подогрева стали с целью предотвращения образования холодных трещин в зависимости от содержания в ней химических элементов и толщины проката можно воспользоваться графиками, приведенными на рис. 8.1

[3] . Значения Сэкв, отложенные по оси абсцисс, определяют как:

Сэкв = с + Мп/6 + Si/5 + Сг/6 +

+ Ni/12+Mo/4 + V/5 + Cu/7+ Р/2.

Здесь символы обозначают содержание соответствующих химических элементов в процентах.

Предельное их содержание не должно превышать 0,5 % С;

1,6% Мп; 1 % Сг; 3,5 % N1;

0,6 % Мо; 1 % Си. Как видно, необходимая температура подогрева возрастает с увеличением степени легированности стали и толщины свариваемого проката.

Другая методическая последовательность, рассмотренная в работе [3], позволяет дифференцированно определять условия подогрева для корневых и заполняющих швов в соответствии с номограммой, представленной на рис. 8.2.

Методика пользования номограммой на примере сварки корневого шва стали толщиной 30 мм при значении тока 250 А, напряжении дуги 25 В, скорости сварки 25 см/мин представлена ниже:

Восстанавливаем перпендикуляр из точки а, соответствующей /=250 А, до пересечения с прямой, соответствующей напряжению 25 В, и получаем точку б в квадранте I. Затем проводим горизонталь б — в до пересечения с прямой, соответствующей скорости сварки 25 см/мин, в квадранте //. После этого опускаем перпендикуляр из точки в до пересечения с кривой, соответствующей толщине проката 30 мм, и получаем точку г; затем проводим горизонталь г — д до пересечения с прямой 1, соответствующей условиям сварки корневого шва в квадранте IV, восстанавливаем перпендикуляр из точки бив точке е определяем температуру подогрева, соответствующую 150 °С

Рис. 8.2. Номограмма для определения режимов сварки и предварительного подогрева сталей с содержанием Сэкв