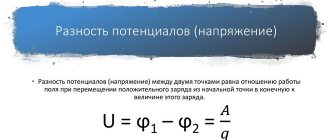

Пределом текучести называют механическую характеристику материала, характеризующую напряжение, при котором деформации продолжают расти без увеличения нагрузки.

Обозначение σ т Единица измерения – Паскаль [Па] либо кратные [МПа].

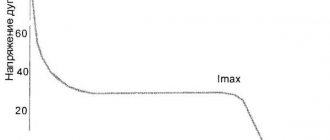

На диаграмме напряжений (рис. 1) обозначается точкой, в которой начинается практически горизонтальный участок диаграммы, называемый площадкой текучести.

Рис. 1. Предел текучести

Это важный параметр, с помощью которого рассчитываются допустимые напряжения для пластичных материалов.

После прохождения предела текучести в металле образца начинают происходить необратимые изменения, перестраивается кристаллическая решетка металла, появляются значительные пластические деформации. При этом металл самоупрочняется, об этом говорит то, что после площадки текучести деформации растут при возрастающем значении растягивающей силы.

Что называется площадкой текучести?

площадка текучести

— Напряжение в материале обычно меньшее, чем максимальное напряжение, при котором увеличение деформации происходит без увеличения напряжения.

Интересные материалы:

Сколько зарабатывают мастера маникюра в Турции? Сколько зарабатывают переводчики в Узбекистане? Сколько зарабатывают пешие курьеры? Сколько зарабатывают полицейские в Турции? Сколько зарабатывают повара в школе? Сколько зарабатывают повара в Турции? Сколько зарабатывают земельно имущественным отношениям? Сколько зарабатывал Мавроди в день? Сколько заработал Мармок на ютубе? Сколько заработал за бой Мейвезер Макгрегор?

Текучесть металла

Механические свойства металла, крайне важны для каждого конструктора, который использует их для своей работы. Что касательно данной особенности, то она в обязательном порядке влияет на максимально допустимую нагрузку на деталь, либо конструкцию. При повышении показателя возникает деформация, в некоторых случаях конструкция может быть полностью разрушена. Стоит понимать, что данная проблема может в свою очередь привести к очень серьезным разрушениям и к человеческим жертвам.

Если говорить о пределе текучести, то это, по сути, максимально допустимая нагрузка, которая возможна, до момента разрушения конструкции. Чем выше допустимый предел, тем выше вероятность устойчивости всей конструкции.

Если говорить с практической точки зрения, то здесь в первую очередь речь идет о работоспособности материала либо изделия. Люди на протяжение длительного времени прогнозировали максимально допустимые нагрузки на определенные изделия и не только. Теория сопротивляемости металлов появилось только в начале 19 века, а до этого, все эти особенности определялись, что называется на практике.

В настоящее время, в век высоких технологий, справиться с поставленной задачей возможно даже с помощью специальных компьютерных программ.

Влияние содержание углерода на свойства сталей

Согласно физико-химическому принципу аддитивности, изменение физических свойств материалов определяется процентным содержанием углерода. Повышение его доли до 1,2% дает возможности увеличить прочность, твердость, предел текучести и пороговую хладоемкость сплава. Дальнейшее повышение доли углерода приводит к заметному снижению таких технических показателей, как способность к свариваемости и предельная деформация при штамповочных работах. Стали с низким содержанием углерода демонстрируют наилучшую свариваемость.

Текучесть расплава

Текучесть расплава металла

— это способность расплавленного металла заполнять литейную форму.

Текучесть расплава

для металлов и металлических сплавов — то же что и

жидкотекучесть

. (См. Литейные свойства сплавов).

Текучесть жидкости вообще и расплава в частности есть величина, обратная динамической вязкости. В Международной системе единиц (СИ) текучесть жидкости выражается в Па -1 *с -1 .

Подготовлено: Корниенко А.Э. (ИЦМ)

Лит.:

- Штремель М.А. Прочность сплавов. Часть II. Деформация: Учебник для вузов. — М.:*МИСИС*, 1997. — 527 с.

- Жуковец И.И. Механические испытания металлов: Учеб. для сред. ПТУ. — 2-е изд., перераб. и доп. – М.: Высш.шк., 1986. — 199 с.: ил. — (Профтехобразование). — ББК 34.2/ Ж 86/ УДЖ 620.1

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил. ISBN 5-217-00241-1

- Бобылев А.В. Механические и технологические свойства металлов. Справочник. — М.: Металлургия, 1980. 296 с.

- Белянкин Ф.П. Энергетический предел текучести металлов. // Сборник Института строительной механики АН УССР. №9, 1948.152

Конкурс «Я и моя профессия: металловед, технолог литейного производства». Узнать, участвовать >>>

—>

Источник

Общие сведения и характеристики сталей

Сталь относят к ковкому деформируемому сплаву на основе железа с углеродом и добавками других элементов. Выплавляют материал из чугунных смесей с металлическим ломом в мартеновских, электрических и кислородных конверторных печах.

Равновесное состояние в структуре сталей

Сформировавшаяся кристаллическая решетка металла зависит от количества содержащегося в них углерода и определяется по структурной диаграмме в соответствии с процессами в этом сплаве. Например, решетка стали, в которой содержится до 0,06% углерода, имеет зернистую структуру и является ферритом в чистом виде. Прочность таких металлов небольшая, но материал обладает высоким пределом ударной вязкости и текучести. Структуры сталей в состоянии равновесия подразделяются:

- ферритная;

- перлитно-ферритная;

- цементитно-ферритная;

- цементитно-перлитная;

- перлитная;

Влияние содержание углерода на свойства сталей

Изменения главных составляющих цементита и феррита определяются свойствами первого по закону аддитивности. Увеличение процентной добавки углерода до 1,2% позволяет повысить прочность, твердость, порог хладоемкости на 20ºС и предел текучести. Повышение содержания углерода изменяет физические свойства материала, что иногда приводит к ухудшению технических характеристик, таких как способность к свариванию, деформации при штамповках. Отличным свариванием в конструкциях обладают низкоуглеродистые сплавы.

Добавки марганца и кремния

Марганец вводят в состав сплава в качестве технологической добавки для увеличения степени раскисления и уменьшения вредного воздействия серных примесей. В сталях он присутствует в виде твердых составляющих в количестве не более 0,8% и не оказывает существенного влияния на свойства металла.

Кремний действует в составе сплава аналогичным образом, добавляется при процессе раскисления в количестве не больше 0,38%. Для возможности соединения деталей сваркой содержание кремния не должно быть больше 0,24%. На свойства сталей кремний в составе сплава не влияет.

Примеси серы и фосфора

Пределом содержания серы в сплаве является порог в 0,06%, она содержится в виде хрупких сульфитов. Повышенное содержание примеси существенно ухудшает механические и физические свойства сталей. Это выражается в уменьшении пластичности, предела текучести, ударной вязкости, сопротивления истиранию и коррозии.

Содержание фосфора также ухудшает качественные показатели металлических сплавов, предел текучести после увеличения фосфора в составе повышается, но снижается вязкость и пластичность. Стандартное содержание примеси в сплаве регламентируется интервалом от 0,025 до 0,044%. Наиболее сильно фосфор ухудшает свойства сталей при одновременном высоком показателе добавок углерода.

Азот и кислород в сплаве

Эти вещества загрязняют сталь неметаллическими примесями и ухудшают ее механические и физические показатели. В частности, это относится к порогу вязкости и выносливости, пластичности и хрупкости. Содержание в сплаве кислорода в размере больше, чем 0,03% вызывает быстрое старение металла, азот увеличивает ломкость и повышает со временем деформационное старение. Содержание азота увеличивает прочность, тем самым понижая предел текучести.

Легирующие добавки в составе сплавов

К легированным относят стали, в которые специально вводятся в определенных сочетаниях элементы для повышения качественных характеристик. Комплексное легирование дает наилучшие результаты. В качестве добавок применяют хром, никель, молибден, вольфрам, ванадий, титан и другие.

Легированием повышают предел текучести и другие технологические свойства, такие как ударная вязкость, сужение и возможность прокаливания, снижение порога деформации и растрескивания.

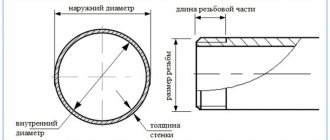

Расчет ПТ

В сопротивлении материалов пределом текучести является напряжение, при котором начинается развиваться пластическая деформация. Давайте рассмотрим, каким образом производится расчет этой величины. В опытах, проводимых с цилиндрическими образцами, определяют значение нормального напряжения в поперечном сечении в момент возникновения необратимой деформации. Таким же методом в опытах с кручением трубчатых образцов производят определение предела текучести при сдвиге. Для большинства материалов этот показатель определяется формулой σТ=τs√3. В некоторых экземплярах непрерывное удлинение цилиндрического образца на диаграмме зависимости нормальных напряжений от относительного удлинения приводит к обнаружению так называемого зуба текучести, то есть резкого снижения напряжения перед образованием пластической деформации.

Более того, дальнейший рост такого искажения до определенного значения происходит при постоянном напряжении, которое называют физическим ПТ. Если площадка текучести (горизонтальный участок графика) имеет большую протяженность, то такой материал называют идеально-пластическим. Если диаграмма не имеет площадки, то образцы называют упрочняющимися. В таком случае невозможно точно указать значение, при котором возникнет пластическая деформация.

Испытание сталей

Чтобы полностью изучить свойства материала и определения предела текучести, пластических деформаций и прочности проводят испытание образцов металла до полного разрушения. Испытание проводят при действии нагрузок следующего вида:

- статической нагрузкой;

- циклической категории (на выносливость или усталость);

- растяжение;

- изгиб;

- кручение;

- реже на сочетающиеся нагрузки, например, изгиб и растяжение.

Определение пределов испытательных нагрузок производят в стандартных условиях, с применением специальных машин, которые описаны в правилах Государственных стандартов.

Испытание образца для определения предела текучести

Для этого берут образец цилиндрической формы размером 20 мм, расчетной длиной 10 мм и применяют к нему нагрузку растяжением. Понятие расчетной длины обозначает расстояние между рисками, нанесенными на более длинном образце для возможности захвата. Для проведения испытания определяют зависимость между увеличением растягивающей силы и удлинением испытательного образца.

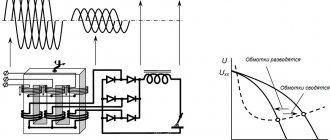

Все показания испытания автоматически отображаются в виде диаграммы для наглядного сравнения. Ее называют диаграммой условного растяжения или условного напряжения, график зависит от первоначального сечения образца и первоначальной его длины. Вначале увеличение силы приводит к пропорциональному удлинению образца. Такое положение действует до предела пропорциональности.

После достижения этого порога график становится криволинейным и обозначает непропорциональное увеличение длины при равномерном повышении нагрузки. Дальше следует определение предела текучести. До тех пор, пока напряжения в образце не превосходят этого показателя, то материал с прекращением нагрузки может вернуться в первоначальное состояние относительно размеров и формы. На практике испытательного процесса разница между этими пределами невелика и не стоит особого внимания.

Предел текучести

Если продолжать увеличивать нагрузку, то наступает такой момент испытания, когда изменение формы и размеров продолжается без увеличения силы. На диаграмме это показывается горизонтальной прямой (площадкой) текучести. Фиксируется максимальное напряжение, при котором увеличивается деформация, после прекращения наращивания нагрузки. Этот показатель называется пределом текучести. Для стали Ст. 3 предел текучести от 2450 кг на квадратный сантиметр.

Условный предел текучести

Многие металлы при испытании дают диаграмму, на которой площадка текучести отсутствует или плохо выражена, для них применяется понятие условного предела текучести. Это понятие определяет напряжение, которое вызывает остаточное изменение или деформацию в пределе 0,2%. Металлами, к которым применяется понятие условного предела текучести, служат легированные и высокоуглеродистые стали, бронза, дюралюминий и другие. Чем пластичнее сталь, тем больше показание остаточных деформаций. К ним относят алюминий, латунь, медь и низкоуглеродистые стали.

Испытания стальных образцов показывает, что текучесть металла вызывает значительные сдвиги кристаллов в решетке, и характеризуется появлением на поверхности линий, направленные к центральной оси цилиндра.

Предел прочности

После изменения на некоторую величину происходит переход образца в новую фазу, когда после преодоления предела текучести, металл снова может сопротивляться растяжению. Это характеризуется упрочнением, и линия диаграммы снова поднимается, хотя повышение происходит в более пологом проявлении. Появляется временное сопротивление постоянной нагрузке.

После достижения максимального напряжения (предела прочности) на образце появляется участок резкого сужения, так называемой шейки, характеризующейся уменьшением площади поперечного сечения, и образец рвется в самом тонком месте. При этом значение напряжения резко падает, уменьшается и величина силы.

Сталь Ст.3 характеризуется пределом прочности 4000–5000 кГ/см2. Для высокопрочных металлов такой показатель достигает предела 17500 кГ/см3 этот.

Пластичность материала

Характеризуется двумя показателями:

- остаточное относительное удлинение;

- остаточное сужение при разрыве.

Для определения первого показателя измеряют общую длину растянутого образца после разрыва. Чтобы это сделать, складывают две половинки друг с другом. Измерив длину, высчитывают процентное отношение к первоначальной длине. Прочные сплавы менее подвержены пластичности и показатель относительного удлинения снижается до 63 эта11%.

Вторая характеристика рассчитывается после измерения наиболее узкой части разрыва и высчитывается в процентном отношении к первоначальной площади среза образца.

Предел текучести стали

Если говорить о стали, то ни для кого не секрет, что данный материал является одним из наиболее популярных и востребованных металлов, по этой причине и со стороны специалистов имеется достаточно высокий предел внимания в смысле нагрузок.

Что касательно стальных сооружений, то они в свою очередь действительно серьезным образом подвергаются нагрузкам. Тем не менее, вам необходимо понимать, что металл должен обязательно сопротивляться нагрузкам, иметь высокий показатель безопасности и так далее.

Также сталь должна иметь высокий показатель механических свойств. Сбалансированность в данном случае должна быть одной из главных особенностей.

Предел текучести стали является одним из главных показателей, на который в обязательном порядке необходимо обращать пристальное внимание.

Легирующие добавки в составе сплавов

Легирующими добавками называют вещества, намеренно введенные в состав сплав для целенаправленного изменения его свойств до нужных показателей. Такие сплавы называют легированными сталями. Лучших показателей можно добиться, добавляя одновременно несколько присадок в определенных пропорциях.

Влияние легирующих элементов на свойства стали

Распространенными присадками являются никель, ванадий, хром, молибден и другие. С помощью легирующих присадок улучшают значение предела текучести, прочности, вязкости, коррозионной стойкости и многих других физико-механических и химических параметров и свойств.