Стальные изделия, используемые для создания строительных конструкций, в процессе эксплуатации испытывают значительные напряжения на растяжение, сжатие, резкие механические воздействия. Прилагаемые усилия могут быть как статическими, так и динамическими. Для обеспечения прочности и долговечности конструкции необходимо использовать металлоизделия с механическими характеристиками, соответствующими запланированным эксплуатационным нагрузкам. Испытания на растяжение – один из наиболее распространенных методов определения марки стали или решения спорных вопросов при расследовании причин возникновения нештатных ситуаций и аварий.

Характеристики, определяемые при статических испытаниях на растяжение

Исследования осуществляются в испытательных машинах с ручным или гидравлическим приводом. Второй вариант обеспечивает возможность создания гораздо большей мощности. По результатам исследований составляют диаграмму растяжения.

При механических статических испытаниях на растяжение, проводимых в соответствии с ГОСТом 1497-84, определяют комплекс свойств стали.

Характеристики прочности

- Предел пропорциональности – Ϭп. Характеризует напряжение, выше которого прекращает свое действие закон Гука. После наклепа металла, который, например, осуществляется при холодном деформировании, Ϭп возрастает в 1,5-1,8 раза.

Определение! В законе Гука утверждается, что деформация, образующаяся в упругом теле, прямо пропорциональна прилагаемому усилию.

- Предел текучести – Ϭт. Это нагрузка, при которой деформация повышается при постоянном напряжении. Присутствующая явно горизонтальная площадка на диаграмме может отсутствовать. В этой ситуации устанавливают условный Ϭт, при котором остаточные деформации примерно равны 0,2%.

- Предел прочности (временное сопротивление разрыву) – Ϭв. Это максимальное усилие, при котором образец не разрушается. Его превышение приведет к разрыву стержня.

- Напряжение разрыва – Ϭр. При испытаниях на прочность определяют два вида напряжения разрыва – условное и истинное.

Характеристики упругости

- Предел упругости – Ϭу. Соответствует нагрузке, при которой остаточное удлинение равно 0,05%. Значения Ϭу и Ϭп на диаграмме находятся рядом, поэтому Ϭу устанавливается при очень тонких исследованиях.

Характеристики пластичности

- Относительное остаточное удлинение. Определяется по формуле Δ=(L1-L0)*100% / L0, в которой L0 – исходная длина образца, L1 – расчетная после окончания исследований.

- Относительное остаточное сужение. Ψ=(А0-Аш)*100% / А0, А0 – площадь сечения стержня до испытаний, Аш – площадь сечения шейки.

Методы определения прочности материала конструкции

Проведение статических испытаний на прочность – это тестирование шаблонных образцов определенной формы. По результатам экспериментов специалисты рисуют диаграмму, на которой можно наглядно увидеть, как деформируется материал под напряжением. Графические данные помогают оценить предел упругости и текучести, временное сопротивление. Для определения параметров определенного материала проводят специальные расчеты для вычисления усталостной нагрузки и предельного напряжения.

Методы определения прочности материала зависят его разновидности и типа строительной конструкции. Например, стандартный способ оценки характеристик кирпича – испытание на сжатие двух целых кирпичей, которые сложены друг на друга. Для исследования силикатного кирпича используют ультразвуковую методику.

Все способы исследования можно разделить на две большие группы – разрушающего и неразрушающего контроля. Они применимы к отдельным строительным конструкциям, образцам и отдельным элементам.

При возможности специалисты стараются отдавать предпочтение методам неразрушающего контроля, которые не требуют демонтажа и разбора конструкции. Несмотря на то, что образцы проб отбирают из наименее важных функциональных элементов, стандартные методы испытания прочности отражаются на устойчивости и надежности здания. Но не всегда и не у всех строительных изделий возможно оценить прочность методами неразрушающего контроля.

Методы разрушающего контроля

Отличительная особенность данного типа исследования – проведение испытаний на контрольных образцах до их полного разрушения. Например, кирпич могут сжимать или воздействовать извне иным способом до тех пор, пока он не даст трещину или не посыплется. Для этого из конструкции извлекают часть материала и отправляют в лабораторию для оценки прочностных характеристик.

Для определения участка отбора проб учитывают доступность образца, степень нагруженности, и поврежденности, интенсивность эксплуатации строительной конструкции.Методы разрушающего контроля позволяют с минимальной погрешностью вычислить физические свойства образца. Но они требуют серьезных трудозатрат. Главный недостаток исследования методом разрушающего контроля – необходимость нарушать целостность здания. Это не всегда возможно, поэтому специалисты стараются оценивать характеристики строительных материалов методом неразрушающего контроля.

Методы неразрушающего контроля

Исследование неразрушающими методами активно используется при технической экспертизе жилых, промышленных, административных зданий и построек, объектов исторического и культурного наследия. Они могут быть основаны на различных технологиях:

- механической: метод упругого отскока, исследование пластических деформаций и ударный импульс часто используют для экспертизы бетона;

- радиационной: методы базируются на применении радиоизотопов и нейтронов;

- магнитной: методы магнитопорошковой и индукционной оценки;

- акустической: исследование путем воздействия ультразвука, оценка эффектов акустоэмиссии;

- радиоволновой: исследование распределения в материале волн разной длины;

- электрической: определение характеристик через вычисление электросопротивления, электроиндуктивности и электроемкости строительного материала.

С помощью современных приборов и технологии можно определить прочностные характеристики изделия без конструктивных изменений и сохранить первоначальные физико-механические параметры материалы.

Нормативные образцы для проведения статических испытаний на растяжение

Для осуществления испытаний изготавливают образцы круглого или прямоугольного сечения. Нормативы регламентируют как размеры образцов, так и способы механической обработки. Основные условия – однородность размеров по длине, соосность, хорошо обработанная поверхность, на которой должны отсутствовать царапины, порезы. Шероховатость нормируемая.

Длина образцов круглого поперечного сечения:

- коротких – 4-5 диаметров;

- нормальных – 10 диаметров.

Чаще всего изготавливают образцы диаметрами 6, 10, 20 мм. Перед началом испытательных работ образцы измеряют в двух взаимно перпендикулярных направлениях в трех местах. Точность измерений – 0,5 мм. Ширину и толщину плоских образцов измеряют по краям и в центре обмеряемой плоскости. Площадь сечения определяется с точностью 0,5%. Точность измерения длины образца – 0,1 мм.

Динамические испытания стальных образцов

Основной вид такого исследования – испытания на изгиб, производимые по ГОСТу 9454-78. При таком виде анализа стальных образцов закон подобия неактуален, поэтому используют образцы с размерами и формой надреза, строго соответствующими нормативам. Основной образец имеет квадратное сечение площадью 10х10 мм и следующие виды надрезов:

- U-образный (образцы Шарпи) – располагается в середине стержня. Такие образцы применяются для установления норм для стержней, на которые будет наноситься V-образный надрез.

- V-образный (образцы Менаже). Основной тип стальных стержней, применяемый для исследований материалов, которые будут использоваться в конструкциях ответственного назначения.

- С Т-образным концентратором. Размеры стержней имеют несколько вариантов. Такие образцы применяют при исследованиях сплавов, предназначенных для эксплуатации в конструкциях, в которых важным является сопротивление росту трещин.

В результате динамических испытаний на изгиб рассчитывают величину ударной вязкости – характеристики, которая зависит от сочетания прочностных и пластических свойств стали. Чем она выше, тем надежней материал работает при динамических нагрузках.

Все стали, изделия из которых предназначаются для эксплуатации при динамических нагрузках, подвергаются испытаниям на ударный изгиб. В зависимости от запланированных рабочих условий, ударную вязкость определяют при нормальных, пониженных или повышенных температурах.

Методы испытания механических свойств металлов

Механические свойства металлов (прочность, упругость, пластичность, вязкость), как и другие свойства, являются исходными данными при проектировании и создании различных машин, механизмов и сооружений.

Методы определения механических свойств металлов делятся на следующие группы:

· статические, когда нагрузка возрастает медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

· динамические, когда нагрузка возрастает с большой скоростью (испытания на ударный изгиб);

· циклические, когда нагрузка многократно изменяется (испытание на усталость);

· технологические — для оценки поведения металла при обработке давлением (испытания на изгиб, перегиб, выдавливание).

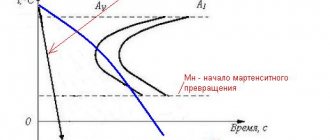

Испытания на растяжение (ГОСТ 1497-84) проводятся на стандартных образцах круглого или прямоугольного сечения. При растяжении под действием плавно возрастающей нагрузки образец деформируется до момента разрыва. Во время испытания образца снимают диаграмму растяжения (рис. 1.36, а), фиксирующую зависимость между действующей на образец силой Р, и вызванной ею деформацией Δl (Δl — абсолютное удлинение).

Рис. 1.36. Диаграмма растяжения низкоуглеродистой стали (а) и зависимость между напряжением и относительным удлинением (б)

Вязкость (внутреннее трение) — способность металла поглощать энергию внешних сил при пластической деформации и разрушении (определяется величиной касательной силы, приложенной к единице площади слоя металла, подлежащего сдвигу).

Пластичность — способность твердых тел необратимо деформироваться под действием внешних сил.

При испытании на растяжение определяют:

· σв — границу прочности, МН/м2 (кг/мм2):

где Рb — наибольшая нагрузка; F0 — начальная площадь сечения образца;

· σпц — границу пропорциональности, МН/м2 (кг/мм2):

где Pпц — нагрузка, соответствующая границе пропорциональности;

· σпр — границу упругости, МН/м2 (кг/мм2):

где Рпр — нагрузка, соответствующая границе упругости (при σпр остаточная деформация соответствует 0,05-0,005 % начальной длины);

· σт — границу текучести, МН/м2 (кг/мм2):

где Рт — нагрузка, соответствующая границе текучести, Н;

· δ — относительное удлинение, %:

где l0 — длина образца до разрыва, м; l1 — длина образца после разрыва, м;

· ψ — относительное сужение, %:

где F0 — площадь сечения до разрыва, м2; F — площадь сечения после разрыва, м2.

Испытания на твердость

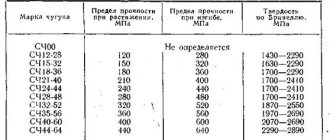

Твердость — это сопротивление материала проникновению в него другого, более твердого тела. Из всех видов механического испытания определение твердости является самым распространенным.

Испытания по Бринеллю (ГОСТ 9012-83) проводятся путем вдавливания в металл стального шарика. В результате на поверхности металла образуется сферический отпечаток (рис. 1.37, а).

Твердость по Бринеллю определяется по формуле:

где P — нагрузка на металл, Н; D — диаметр шарика, м; d — диаметр отпечатка, м.

Чем тверже металл, тем меньше площадь отпечатка.

Диаметр шарика и нагрузку устанавливают в зависимости от исследуемого металла, его твердости и толщины. При испытании стали и чугуна выбирают D = 10 мм и P = 30 кН (3000 кгс), при испытании меди и ее сплавов D = 10 мм и P = 10 кН (1000 кгс), а при испытании очень мягких металлов (алюминия, баббитов и др.) D = 10 мм и P = 2,5 кН (250 кгс). При испытании образцов толщиной менее 6 мм выбирают шарики с меньшим диаметром — 5 и 2,5 мм. На практике пользуются таблицей перевода площади отпечатка в число твердости.

Метод Бринелля не рекомендуется применять для металлов твердостью более НВ 450 (4500 МПа), поскольку шарик может деформироваться, что исказит результаты испытаний.

Испытания по Роквеллу (ГОСТ 9013-83). Проводятся путем вдавливания в металл алмазного конуса (α = 120°) или стального шарика (D = 1,588 мм или 1/16″, рис. 1.37, б). Прибор Роквелла имеет три шкалы — В, С и А. Алмазный конус применяют для испытания твердых материалов (шкалы С и А), а шарик — для испытания мягких материалов (шкала В). Конус и шарик вдавливают двумя последовательными нагрузками: предварительной Р0 и общей Р:

Р = Р0 + Р1,

где Р1 — основная нагрузка.

Предварительная нагрузка Р0 = 100 Н (10 кгс). Основная нагрузка составляет 900 Н (90 кгс) для шкалы В; 1400 Н (140 кгс) для шкалы С и 500 Н (50 кгс) для шкалы А.

Рис. 1.37. Схема определения твердости: а — по Бринеллю; б — по Рoквеллу; в — по Виккерсу

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принимают величину, которая соответствует осевому перемещению наконечника на расстояние 0,002 мм.

Твердость по Роквеллу вычисляют следующим способом:

НR = 100 – e (шкалы А и С); НR = 130 – e (шкала В).

Величину e определяют по формуле:

,

где h — глубина проникновения наконечника в металл под действием общей нагрузки Р (Р =Р0+ Р1); h0 — глубина проникновения наконечника под действием предварительной нагрузки Р0.

В зависимости от шкалы твердость по Роквеллу обозначают НRВ, НRС, НRА.

Испытания по Виккерсу (ГОСТ 2999-83). В основе метода — вдавливание в испытываемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды (α = 136°) (рис. 1.37, в). Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу:

где Р — нагрузка на пирамиду, Н; d — среднее арифметическое двух диагоналей отпечатка, измеренных после снятия нагрузки, м.

Число твердости по Виккерсу определяют по специальным таблицам по диагонали отпечатка d. При измерении твердости применяют нагрузку от 10 до 500 Н.

Микротвердость (ГОСТ 9450-84). Принцип определения микротвердости такой же, как и по Виккерсу, согласно соотношению:

Метод применяется для определения микротвердости изделий мелких размеров и отдельных составляющих сплавов. Прибор для измерения микротвердости — это механизм вдавливания алмазной пирамиды и металлографический микроскоп. Образцы для измерений должны быть подготовлены так же тщательно, как микрошлифы.

Испытание на ударную вязкость

Для испытания на удар изготавливают специальные образцы с надрезом, которые затем разрушают на маятниковом копре (рис. 1.39). Общий запас энергии маятника будет расходоваться на разрушение образца и на подъем маятника после его разрушения. Поэтому если из общего запаса энергии маятника отнять часть, которая тратится на подъем (взлет) после разрушения образца, получим работу разрушения образца:

K = Р(h1 – h2)

или

K = Рl(соs β – соs α), Дж (кг·м),

де P — масса маятника, Н (кг); h1 — высота подъема центра масс маятника до удара, м; h2 — высота взлета маятника после удара, м; l — длина маятника, м; α, β — углы подъема маятника соответственно до разрушения образца и после него.

Рис. 1.39. Испытание на ударную вязкость: 1 — маятник; 2 — нож маятника; 3 — опоры

Ударную вязкость, т. е. работу, затраченную на разрушение образца и отнесенную к поперечному сечению образца в месте надреза, определяют по формуле:

, МДж/м2 (кг·м/см2),

где F — площадь поперечного сечения в месте надреза образца, м2 (см2).

Для определения KС пользуются специальными таблицами, в которых для каждого угла β определена величина работы удара K. При этом F = 0,8 · 10–4 м2.

Для обозначения ударной вязкости добавляют и третью букву, указывающую на вид надреза на образце: U, V, Т. Запись KСU означает ударную вязкость образца с U-образным надрезом, KСV — с V-образным надрезом, а KСТ — с трещиной (рис. 1.40).

Рис. 1.40. Виды надрезов на образцах для испытания на ударную вязкость: а — U-образный надрез (KCU); б — V-образный надрез (KСV); в — надрез с трещиной (KСТ)

Испытание на усталость (ГОСТ 2860-84). Разрушение металла под действием повторных или знакопеременных напряжений называется усталостью металла. При разрушении металла вследствие усталости на воздухе излом состоит из двух зон: первая зона имеет гладкую притертую поверхность (зона усталости), вторая — зона долома, в хрупких металлах она имеет грубокристаллическое строение, а в вязких — волокнистое.

При испытании на усталость определяют границу усталости (выносливости), т. е. то наибольшее напряжение, которое может выдержать металл (образец) без разрушения заданное число циклов. Самым распространенным методом испытания на усталость является испытание на изгиб при вращении (рис. 1.41).

Рис. 1.41. Схема испытания на изгиб при вращении: 1 — образец; Р — нагрузка; Мвиг — изгибающий момент

Применяют следующие основные виды технологических испытаний (проб).

Проба на изгиб (рис. 1.42) в холодном и горячем состоянии — для определения способности металла выдерживать заданный изгиб; размеры образцов — длина l = 5а + 150 мм, ширина b = 2а (но не менее 10 мм), где а — толщина материала.

Рис. 1.42. Технологическая проба на изгиб: а — образец до испытания; б — загиб до определенного угла; в — загиб до параллельности сторон; г — загиб до соприкосновения сторон

Проба на перегиб предусматривает оценку способности металла выдерживать повторный изгиб и применяется для проволоки и прутков диаметром 0,8—7 мм из полосового и листового материала толщиной до 55 мм. Образцы сгибают попеременно направо и налево на 90° с равномерной — около 60 перегибов в минуту — скоростью до разрушения образца.

Проба на выдавливание (рис. 1.43) — для определения способности металла к холодной штамповке и вытягиванию тонкого листового материала. Состоит в продавливании пуансоном листового материала, зажатого между матрицей и зажимом. Характеристикой пластичности металла является глубина выдавливания ямки, что соответствует появлению первой трещины.

Рис. 1.43. Испытание на выдавливание: 1 — лист; h — мера способности материала к вытяжке

Проба на навивку проволоки диаметром d ≤ 6 мм. Испытание состоит в навивке 5—6 плотно прилегающих по винтовой линии витков на цилиндр заданного диаметра. Выполняется только в холодном состоянии. Проволока после навивки не должна иметь повреждений.

Проба на искру используется при необходимости определения марки стали при отсутствии специального оборудования и маркировки.

Механические свойства металлов (прочность, упругость, пластичность, вязкость), как и другие свойства, являются исходными данными при проектировании и создании различных машин, механизмов и сооружений.

Методы определения механических свойств металлов делятся на следующие группы:

· статические, когда нагрузка возрастает медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

· динамические, когда нагрузка возрастает с большой скоростью (испытания на ударный изгиб);

· циклические, когда нагрузка многократно изменяется (испытание на усталость);

· технологические — для оценки поведения металла при обработке давлением (испытания на изгиб, перегиб, выдавливание).

Испытания на растяжение (ГОСТ 1497-84) проводятся на стандартных образцах круглого или прямоугольного сечения. При растяжении под действием плавно возрастающей нагрузки образец деформируется до момента разрыва. Во время испытания образца снимают диаграмму растяжения (рис. 1.36, а), фиксирующую зависимость между действующей на образец силой Р, и вызванной ею деформацией Δl (Δl — абсолютное удлинение).

Рис. 1.36. Диаграмма растяжения низкоуглеродистой стали (а) и зависимость между напряжением и относительным удлинением (б)

Вязкость (внутреннее трение) — способность металла поглощать энергию внешних сил при пластической деформации и разрушении (определяется величиной касательной силы, приложенной к единице площади слоя металла, подлежащего сдвигу).

Пластичность — способность твердых тел необратимо деформироваться под действием внешних сил.

При испытании на растяжение определяют:

· σв — границу прочности, МН/м2 (кг/мм2):

где Рb — наибольшая нагрузка; F0 — начальная площадь сечения образца;

· σпц — границу пропорциональности, МН/м2 (кг/мм2):

где Pпц — нагрузка, соответствующая границе пропорциональности;

· σпр — границу упругости, МН/м2 (кг/мм2):

где Рпр — нагрузка, соответствующая границе упругости (при σпр остаточная деформация соответствует 0,05-0,005 % начальной длины);

· σт — границу текучести, МН/м2 (кг/мм2):

где Рт — нагрузка, соответствующая границе текучести, Н;

· δ — относительное удлинение, %:

где l0 — длина образца до разрыва, м; l1 — длина образца после разрыва, м;

· ψ — относительное сужение, %:

где F0 — площадь сечения до разрыва, м2; F — площадь сечения после разрыва, м2.

Испытания на твердость

Твердость — это сопротивление материала проникновению в него другого, более твердого тела. Из всех видов механического испытания определение твердости является самым распространенным.

Испытания по Бринеллю (ГОСТ 9012-83) проводятся путем вдавливания в металл стального шарика. В результате на поверхности металла образуется сферический отпечаток (рис. 1.37, а).

Твердость по Бринеллю определяется по формуле:

где P — нагрузка на металл, Н; D — диаметр шарика, м; d — диаметр отпечатка, м.

Чем тверже металл, тем меньше площадь отпечатка.

Диаметр шарика и нагрузку устанавливают в зависимости от исследуемого металла, его твердости и толщины. При испытании стали и чугуна выбирают D = 10 мм и P = 30 кН (3000 кгс), при испытании меди и ее сплавов D = 10 мм и P = 10 кН (1000 кгс), а при испытании очень мягких металлов (алюминия, баббитов и др.) D = 10 мм и P = 2,5 кН (250 кгс). При испытании образцов толщиной менее 6 мм выбирают шарики с меньшим диаметром — 5 и 2,5 мм. На практике пользуются таблицей перевода площади отпечатка в число твердости.

Метод Бринелля не рекомендуется применять для металлов твердостью более НВ 450 (4500 МПа), поскольку шарик может деформироваться, что исказит результаты испытаний.

Испытания по Роквеллу (ГОСТ 9013-83). Проводятся путем вдавливания в металл алмазного конуса (α = 120°) или стального шарика (D = 1,588 мм или 1/16″, рис. 1.37, б). Прибор Роквелла имеет три шкалы — В, С и А. Алмазный конус применяют для испытания твердых материалов (шкалы С и А), а шарик — для испытания мягких материалов (шкала В). Конус и шарик вдавливают двумя последовательными нагрузками: предварительной Р0 и общей Р:

Р = Р0 + Р1,

где Р1 — основная нагрузка.

Предварительная нагрузка Р0 = 100 Н (10 кгс). Основная нагрузка составляет 900 Н (90 кгс) для шкалы В; 1400 Н (140 кгс) для шкалы С и 500 Н (50 кгс) для шкалы А.

Рис. 1.37. Схема определения твердости: а — по Бринеллю; б — по Рoквеллу; в — по Виккерсу

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принимают величину, которая соответствует осевому перемещению наконечника на расстояние 0,002 мм.

Твердость по Роквеллу вычисляют следующим способом:

НR = 100 – e (шкалы А и С); НR = 130 – e (шкала В).

Величину e определяют по формуле:

,

где h — глубина проникновения наконечника в металл под действием общей нагрузки Р (Р =Р0+ Р1); h0 — глубина проникновения наконечника под действием предварительной нагрузки Р0.

В зависимости от шкалы твердость по Роквеллу обозначают НRВ, НRС, НRА.

Испытания по Виккерсу (ГОСТ 2999-83). В основе метода — вдавливание в испытываемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды (α = 136°) (рис. 1.37, в). Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу:

где Р — нагрузка на пирамиду, Н; d — среднее арифметическое двух диагоналей отпечатка, измеренных после снятия нагрузки, м.

Число твердости по Виккерсу определяют по специальным таблицам по диагонали отпечатка d. При измерении твердости применяют нагрузку от 10 до 500 Н.

Микротвердость (ГОСТ 9450-84). Принцип определения микротвердости такой же, как и по Виккерсу, согласно соотношению:

Метод применяется для определения микротвердости изделий мелких размеров и отдельных составляющих сплавов. Прибор для измерения микротвердости — это механизм вдавливания алмазной пирамиды и металлографический микроскоп. Образцы для измерений должны быть подготовлены так же тщательно, как микрошлифы.

Испытание на ударную вязкость

Для испытания на удар изготавливают специальные образцы с надрезом, которые затем разрушают на маятниковом копре (рис. 1.39). Общий запас энергии маятника будет расходоваться на разрушение образца и на подъем маятника после его разрушения. Поэтому если из общего запаса энергии маятника отнять часть, которая тратится на подъем (взлет) после разрушения образца, получим работу разрушения образца:

K = Р(h1 – h2)

или

K = Рl(соs β – соs α), Дж (кг·м),

де P — масса маятника, Н (кг); h1 — высота подъема центра масс маятника до удара, м; h2 — высота взлета маятника после удара, м; l — длина маятника, м; α, β — углы подъема маятника соответственно до разрушения образца и после него.

Рис. 1.39. Испытание на ударную вязкость: 1 — маятник; 2 — нож маятника; 3 — опоры

Ударную вязкость, т. е. работу, затраченную на разрушение образца и отнесенную к поперечному сечению образца в месте надреза, определяют по формуле:

, МДж/м2 (кг·м/см2),

где F — площадь поперечного сечения в месте надреза образца, м2 (см2).

Для определения KС пользуются специальными таблицами, в которых для каждого угла β определена величина работы удара K. При этом F = 0,8 · 10–4 м2.

Для обозначения ударной вязкости добавляют и третью букву, указывающую на вид надреза на образце: U, V, Т. Запись KСU означает ударную вязкость образца с U-образным надрезом, KСV — с V-образным надрезом, а KСТ — с трещиной (рис. 1.40).

Рис. 1.40. Виды надрезов на образцах для испытания на ударную вязкость: а — U-образный надрез (KCU); б — V-образный надрез (KСV); в — надрез с трещиной (KСТ)

Испытание на усталость (ГОСТ 2860-84). Разрушение металла под действием повторных или знакопеременных напряжений называется усталостью металла. При разрушении металла вследствие усталости на воздухе излом состоит из двух зон: первая зона имеет гладкую притертую поверхность (зона усталости), вторая — зона долома, в хрупких металлах она имеет грубокристаллическое строение, а в вязких — волокнистое.

При испытании на усталость определяют границу усталости (выносливости), т. е. то наибольшее напряжение, которое может выдержать металл (образец) без разрушения заданное число циклов. Самым распространенным методом испытания на усталость является испытание на изгиб при вращении (рис. 1.41).

Рис. 1.41. Схема испытания на изгиб при вращении: 1 — образец; Р — нагрузка; Мвиг — изгибающий момент

Применяют следующие основные виды технологических испытаний (проб).

Проба на изгиб (рис. 1.42) в холодном и горячем состоянии — для определения способности металла выдерживать заданный изгиб; размеры образцов — длина l = 5а + 150 мм, ширина b = 2а (но не менее 10 мм), где а — толщина материала.

Рис. 1.42. Технологическая проба на изгиб: а — образец до испытания; б — загиб до определенного угла; в — загиб до параллельности сторон; г — загиб до соприкосновения сторон

Проба на перегиб предусматривает оценку способности металла выдерживать повторный изгиб и применяется для проволоки и прутков диаметром 0,8—7 мм из полосового и листового материала толщиной до 55 мм. Образцы сгибают попеременно направо и налево на 90° с равномерной — около 60 перегибов в минуту — скоростью до разрушения образца.

Проба на выдавливание (рис. 1.43) — для определения способности металла к холодной штамповке и вытягиванию тонкого листового материала. Состоит в продавливании пуансоном листового материала, зажатого между матрицей и зажимом. Характеристикой пластичности металла является глубина выдавливания ямки, что соответствует появлению первой трещины.

Рис. 1.43. Испытание на выдавливание: 1 — лист; h — мера способности материала к вытяжке

Проба на навивку проволоки диаметром d ≤ 6 мм. Испытание состоит в навивке 5—6 плотно прилегающих по винтовой линии витков на цилиндр заданного диаметра. Выполняется только в холодном состоянии. Проволока после навивки не должна иметь повреждений.

Проба на искру используется при необходимости определения марки стали при отсутствии специального оборудования и маркировки.