По сегодняшний день в мире добывается огромное количество полезных ископаемых. Это и металлы, и драгоценные камни, и топливо. Без них невозможно представить повседневную жизнь. Если обратиться к металлам, которых больше всего добывается в мире, то третье место принадлежит меди, после железа и алюминия. Сложно представить, но без этого простого и обыденного металла проблемы возникнут в таких отраслях, как электротехника, теплотехника, медицина, и во многих других. Медь — что это за руда? Какие имеет свойства? Как добывается? И каковы мировые запасы?

Свойства и характеристики

Медная руда — это особые соединения химических элементов, в которых концентрация меди достигает значения не менее 0,5–1 %. Только такая руда пригодна для переработки и дальнейшего использования. Она занимает 25-й номер в таблице Менделеева и имеет название «купрум», с латинского.

Медь — достаточно пластичный и мягкий элемент, который имеет золотисто-розовый оттенок. Этот металл легко поддается окислению, и поэтому при малейшем контакте с воздухом покрывается красноватой кислотной пленкой. Для этого материала характерні:

- хорошая электропроводность;

- высокая теплопроводность;

- устойчивость к коррозии и разрушительному воздействию.

Медь также имеет антибактериальное свойство. Она легко уничтожает всевозможные вирусы гриппа, а также бактериальные инфекции.

Если ее смешать с другим минералом, то получатся интересные сплавы. Многие из них человек использует в повседневной жизни, даже не догадываясь, что держит в руках медь. Так, известны: латунь, бронза, различные баббиты и ювелирные сплавы.

Применение медной руды

Благодаря полезным свойствам меди, ее используют в сфере электротехники. Из этого металла делают провода и силовые кабели, которые необходимы в повседневной жизни человека.

Интересно и то, что при смешивании меди с другими материалами получаются не менее полезные вещи. Так, например, сплав с никелем необходим в приборостроении. Смесь с вольфрамом используется для нитей накаливания в обычных лампочках. Кроме того, медь необходима в изготовлении радиаторов, кондиционеров, потому что она имеет хорошую теплопроводность.

Также этот металл используют в следующих отраслях:

- машиностроении;

- строительстве;

- судостроении.

Существует еще одно полезное свойство, за которое этот металл очень ценится и часто применяется в строительстве. Он слабо поддается коррозии. Изделия из него продержатся несколько десятков лет, прежде чем начнут распадаться.

Медь используется и в ювелирном деле. Иногда создаются украшения исключительно из этого металла, иногда с примесью золота. Поскольку материал мягкий и пластичный, из него удобно создавать тонкие и изысканные ювелирные изделия. Сейчас идет тенденция внедрения дверных ручек, перил из меди, так как она имеет антибактериальные свойства.

Это интересно! Статуя Свободы была облицована именно медью. На ее изготовление потребовалось 80 тонн. В королевстве Непал этот металл и вовсе считается священным.

В сельском хозяйстве медь играет важную роль. Она добавляется во многие удобрения. Многим садоводам известен медный купорос, который они используют для обработки растений от вредных насекомых.

Комплексность использования медных руд

В медных и медно-пиритных рудах часто содержится золото. Улавливание свободного золота в цикле измельчения и классификации осуществляется посредством установки отсадочных машин, центробежно-гидравлических ловушек, щелевых (струйных) концентраторов (устанавливаемых на песках классификатора с уклоном 12-14° вместо пескового желоба), флотационных камер с ловушкой для золота. На шлюзах с ворсистой поверхностью извлекают мелкое золото из промпродуктов, на кордероевых шлюзах — из хвостов флотации и других продуктов. В цикле перечисток черновой концентрат пропускают через короткоконусный гидроциклон или щелевой шлюз (концентратор). В песках гидроциклона или концентрате шлюза концентрируются трудно-флотируемые частицы золота (крупные зерна с покровными образованиями, пластинки со вкованными в их поверхность минералами породы, сростки и др.), с трудом перешедшие в черновой концентрат и легко теряемые при перечистках.

Золото, связанное с сульфидами меди и неизвлеченное гравитационными методами, «свободное» золото выделяют обычно флотацией с применением сульфгидрильных собирателей в золотомедный концентрат или непосредственно из руды, подавляя пирит и другие сульфиды железа, или по схеме с предварительным получением коллективного золотомедно-пиритного концентрата и последующим разделением его на золотомедный и пиритный продукты.

На некоторых фабриках принимают специальные меры для извлечения имеющейся в рудах водорастворимой меди. Так, на фабрике «Маунт Морген» руду перед измельчением промывают в реечных классификаторах и из жидкой фазы их слива цементируют медь на железной стружке. В осадок извлекают до 2% всей меди, получаемой на фабрике.

С целью повышения комплексности использования медно-магнетитовых руд их подвергают флотации и магнитной сепарации с получением медного и железного кон, «Толедо», «Филекс» и другие фабрики).

Хвосты обогащения на ряде фабрик сгущают и используют для закладки горных выработок или перерабатывают для извлечения из них минералов тяжелых, редких или радиоактивных металлов, фосфатов, вермикулита, кварцевых и других продуктов.

Группы медных руд

Медь — металл, имеющий огромное количество разновидностей, каждой из которых присущи свои свойства. Существует более 200 видов. Однако в производстве используется не более 20. Все эти разновидности ученые объединяют в несколько групп.

Стратиформная — группа, характеризующаяся месторождениями, которые сформировались осадочным способом. С этим металлом часто находят сланец.

- Колчеданная — группа, состоящая из единения меди и самородков. Этот вид металлов широко применяется в ювелирном деле.

- Гидротермальная — группа, характерной чертой которой является то, что в этих месторождениях часто содержатся золото, серебро и другие полезные ископаемые вместе с медью. Их количество превышает норму.

- Скарновые породы — месторождения таких руд локальны. Они встречаются среди известняковых пород. Здесь концентрация меди не превышает 30 %. Кроме того, она неравномерна.

- Магматические— к этой группе относят виды, в которых преобладают смеси меди и никеля. Такие породы получились в результат магматических процессов, то есть затвердевания и изменения магмы или лавы.

- Карбонатные — эта группа состоит из смесей железа и меди. Во всем мире пока обнаружено только одно такое месторождение — в ЮАР.

Комбинированные схемы с предварительным кислотным выщелачиванием меди

Комбинированные схемы с предварительным кислотным выщелачиванием меди широко применяются в следующих случаях:

- переработка труднообогатимых руд, в которых медь представлена в основном «связанной» медью, в виде хризоколлы, фосфатов и алюмосиликатов меди, а также медью, связанной с гидроксидами железа и марганца или пропитывающей пустую породу, когда флотация не обеспечивает удовлетворительного ее извлечения;

- наличие в рудах минералов породы, исключающих возможность селективного отделения их от медных минералов, или растворимых минералов меди, не позволяющих без значительного усложнения технологической схемы получать приемлемые показатели обогащения;

- вовлечение в эксплуатацию бедных или забалансовых руд, вскрышных пород и хвостовых отвалов, сложный вещественный состав которых и низкое содержание меди делают практически невозможным применение для их переработки традиционных схем и процессов обогащения.

Предварительное кислотное выщелачивание во всех этих случаях обеспечивает вполне удовлетворительное извлечение меди в раствор, если исходная руда или материал не содержат значительных количеств карбонатных и других кислоторастворимых минералов породы. Основным: растворителем при выщелачивании окисленных медных минералов является серная кислота (1,5-15 кг/кг меди). Выщелачивание осуществляется подземным, кучным или чановым способами.

Для выделения меди из растворов выщелачивания при переработке окисленных и смешанных руд по комбинированным схемам используют: электролиз; цементацию железом; осаждение известью в виде гидроксида меди или сернистым натрием в виде сульфидов меди; сорбцию на твердых ионообменных смолах; жидкостную экстракцию с последующим электролитическим осаждением меди. Наиболее часто в настоящее время применяют цементацию железом и жидкостную экстракцию с последующим электролизом меди.

Рис. 3.2. Технологическая схема переработки руд на медном комбинате «Лейкшор»

Примером комплексного использования сырья при одновременной переработке сульфидных и окисленных руд на предприятии является технология, принятая, например, на комбинате «Лейкшор» (рис. 3.2).

Из каких руд получают медь

Медь крайне редко встречается в виде самородков. Она всегда добывается с дополнительными примесями. Самый большой самородок был найден в США. Он имеет вес более 420 тонн.

Всего 20 видов используются в тяжелой промышленности. Самые известные и широко применяемые из них — халькозин, халькопирит и борнит. Каковы их свойства?

- Халькозин — наиболее концентрированная медь. Здесь ее концентрация может быть до 80 %.

- Халькопирит — медь, входящая в состав полиметаллов и имеющая гидротермальное происхождение.

- Борнит — этот вид имеет синеватый оттенок из-за примесей железа и серебра. Концентрация — более 60 %.

- Ковелин — относится к гидротермальной группе, как и халькопирит. Концентрация составляет 64 %.

Именно из этих руд получают большую часть металла, которая потом используется человеком.

Способы добычи медной руды

Как уже говорилось, медь имеет разные способы образования и происхождения. Какие-то пласты находятся ближе к поверхности, какие-то дальше. В зависимости от этого и определяется способ добычи этого металла. Так, существуют закрытый и открытый способы.

Закрытый способ применяется в случае, если полезные ископаемые находятся под землей на расстоянии более 600 метров от поверхности. Чаще всего они залегают намного глубже. В таком случае строятся длинные шахты, которые протягиваются на несколько десятков километров. Они оснащаются всем необходимым оборудованием, в частности техникой. Для добычи меди нужны специальные машины, имеющие буровой механизм с шипами. Машина в прямом смысле дробит и царапает породы, тем самым добывая медь. К закрытому способы можно также отнести бурение.

Открытый способ используется чаще, но только в том случае, если полезные ископаемые находятся на глубине не более 500 метров. В таком случае снимаются верхние слои, не имеющие ценности. Затем происходит сама добыча меди. Часто используются взрывные устройства, которые упрощают работу. Такой способ добычи крайне губителен для окружающей среды. После того как месторождение иссякает, его забрасывают, а яма так и остается на поверхности земли. В ней скапливается вода и происходит коррозия почвы, что приводит к образованию оврагов.

Технологический процесс производства меди

После того как металл был изъят из недр земли, его необходимо переработать и произвести непосредственно саму продукцию. Всего существует три технологии:

Первый способ — пирометаллургический — он предполагает обработку руды с помощью огневого рафинирования. В ходе этой обработки из руды извлекаются все полезные ископаемые и их элементы. Такая технология позволяет добыть медь даже из самых скудных пород, где ее концентрация ниже 0,5 %.

Второй способ — гидрометаллургический — применяется реже, и только для обработки уже окисленной меди или ее самородков с бедной концентрацией металла. Эти технологии позволяют использовать всю медь, которая есть в той или иной руде.

Третий способ — электролиз — особый процесс, при котором с помощью электричества и жидкости происходит очищение руды. Этот способ появился сравнительно недавно.

СПОСОБЫ ПРОИЗВОДСТВА МЕДИ

Известны два способа извлечения меди из руд и концентратов: гидрометаллургический и пирометаллургический. Первый из них не нашел широкого применения. Его используют при переработке бедных окисленных и самородных руд. Этот способ в отличии от пирометаллургического не позволяет извлечь попутно с медью драгоценные металлы. Второй способ пригоден для переработки всех руд и особенно эффективен в том случае, когда руды подвергаются обогащению.

ПИРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ПРОИЗВОДСТВА МЕДИ

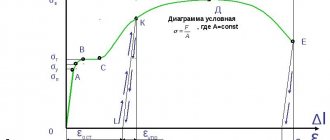

Основу пирометаллургического процесса составляет плавка, при которой расплавленная масса разделяется на два жидких слоя: штейн-сплав сульфидов и шлак-сплав окислов. В плавку поступают либо медная руда, либо обожженные концентраты медных руд. Обжиг концентратов осуществляется с целью снижения содержания серы до оптимальных значений. Жидкий штейн продувают в конвертерах воздухом для окисления сернистого железа, перевода железа в шлак и выделения черновой меди. Черновую медь далее подвергают рафинированию – очистке от примесей.

Обогащение медной руды

Большинство медных руд обогащают способом флотации. В результате получают медный концентрат, содержащий 8-35% Cu, 40-50% S, 30-35% Fe и пустую породу, главным образом составляющими которой являются SiO2, Al2O3 и CaO. Концентраты обычно обжигают в окислительной среде с тем, чтобы удалить около 50% серы и получить обожженный концентрат с содержанием серы, необходимым для получения при плавке достаточно богатого штейна. Обжиг обеспечивает хорошее смешение всех компонентов шихты и нагрев ее до 550-600 ºС и, в конечном итоге, снижение расхода топлива в отражательной печи в два раза. Однако при переплавке обожженной шихты несколько возрастают потери меди в шлаке и унос пыли. Поэтому обычно богатые медные концентраты (25-35% Cu) плавят без обжига, а бедные (8-25%Cu) подвергают обжигу. Для обжига концентратов применяют многоподовые печи с механическим перегреванием. Такие печи работают непрерывно.

Выплавка медного штейна

Медный штейн, состоящий в основном из сульфидов меди и железа (Cu2S+FeS=80-90%) и других сульфидов, а также окислов железа, кремния, алюминия и кальция, выплавляют в печах различного типа. Комплексные руды, содержащие золото, серебро, селен и теллур, целесообразно обогащать так, чтобы в концентрат была переведена не только медь, но и эти металлы. Концентрат переплавляют в штейн в отражательных или электрических печах. Сернистые, чисто медныеруды целесообразно перерабатывать в шахтных печах. При высоком содержании серы в рудах целесообразно применять так называемый процесс медно-серной плавки в шахтной печи с улавливанием газов и извлечением из них элементарной серы. В печь загружают медную руду, известняк, кокс и оборотные продукты. Загрузку ведут отдельными порциями сырых материалов и кокса. В верхних горизонтах шахты создается восстановительная среда, а в нижней части печи – окислительная. Нижние слои шихты плавятся, и она постепенно опускается вниз навстречу потоку горячих газов. Температура у фурм достигается 1500 ºС на верху печи она равна примерно 450 ºС. Столь высокая температура отходящих газов необходима для того, чтобы обеспечить возможность из очистки от пыли до начала конденсации паров серы. В нижней части печи, главным образом у фурм, протекают следующие основные процессы: а) Сжигание углерода кокса C + O2 = CO2 б) Сжигание серы в виде сернистого железа 2FeS + 3O2 = 2FeO + 2SO2 в) Образование силиката железа 2 FeO + SiO2 =(FeO)2 × SiO2 Газы, содержащие CO2, SO2, избыток кислорода и азот, проходятвверх через столб шихты. На этом пути газов происходит теплообмен между шихтойи ними, а также взаимодействие CO2 с углеродом шихты. При высоких температурах CO2 и SO2 восстанавливаются углеродом кокса и при этом образуется окись углерода, сероуглерод и серная окись углерода (COS): CO2 + C = 2CO 2SO2 + 5C = 4CO+ CS2 SO2 + 2C = COS+ CO В верхних горизонтах печи пирит разлагается по реакции: FeS2 = Fe + S2 При температуре около 1000 0Сплавятся наиболее легкоплавкие эвтектики из FeS и Cu2S, в результате чего образуется пористая масса. В порах этой массы расплавленный поток сульфидов встречается с восходящим потоком горячих газов и при этом протекают химические реакции, важнейшие из которых указаны ниже: а) образование сульфида меди из закиси меди 2Cu2O + 2FeS +SiO2 = (FeO)2 × SiO2 + 2Cu2S; б) образование силикатов из окислов железа 3Fe2O3+ FeS + 3,5SiO2 = 3,5(2FeO × SiO2) + SO2; 3Fe3O4+ FeS + 5SiO2 = 5(2FeO × SiO2) + SO2; в) разложение CaCO3 и образование силиката извести CaCO3 + SiO2= CaO × SiO2 + CO2; г) восстановление сернистого газа до элементарной серы SO2 + C = CO2+ ½ S2 В результате плавки получаются штейн, содержащий 8-15% меди (Cu), шлак состоящий в основном из силикатов железа и извести, колошниковый газ, содержащий серу и её соединения (S2, COS, H2S), и углекислый газ (CO2). Из газа сначала осаживают пыль, затем из него извлекают серу (до 80% S). Чтобы повысить содержание меди в штейне, его подвергают сократительной плавке. Плавку осуществляют в таких же шахтных печах. Штейн загружают кусками размером 30-100 мм вместе с кварцевым флюсом, известняком и коксом. Расход кокса составляет 7-8% от массы шихты. В результате получают обогащенный медью штейн (25-40% Cu) и шлак (0,4-0,8% Cu). Температура плавления переплавки концентратов, как уже упоминалось, применяют отражательные и электрические печи. Иногда обжиговые печи располагают непосредственно над площадкой отражательных печей с тем, чтобы не охлаждать обожженные концентраты и использовать их тепло. По мере нагревания шихты впечи протекают следующие реакции восстановления окиси меди и высших оксидов железа: 6CuO + FeS = 3Cu2O+ SO2 + FeO; FeS + 3Fe3O4+ 5SiO2 = 5(2FeO × SiO2) + SO2 В результате реакции образующейся закиси меди Cu2Oс FeS получается Cu2S: Cu2O + FeS = Cu2S+ FeO Сульфиды меди и железа, сплавляясь между собой, образуют первичный штейн, а расплавленные силикаты железа, стекая по поверхности откосов, растворяют другие оксиды и образуют шлак. Благородные металлы (золото и серебро) плохо растворяются в шлаке и практически почти полностью переходят в штейн. Штейн отражательной плавки на 80-90% (по массе) состоит из сульфидов меди и железа. Штейн содержит, %:15-55 меди; 15-50 железа; 20-30 серы; 0,5-1,5 SiO2; 0,5-3,0 Al2O3; 0.5-2.0(CaO + MgO); около 2% Zn и небольшое количество золота и серебра. Шлак состоит в основном из SiO2, FeO, CaO, Al2O3 и содержит 0,1-0,5 % меди. Извлечение меди и благородных металлов в штейн достигает 96-99 %.

Конвертирование медного штейна

Изобрел конвертер для получения меди русский инженер Г. С. Семенников в 1866 г. Он предложил применить конвертер типа бессемеровского для продувки штейна. Продувка штейна снизу воздухом обеспечила получение лишь полусернистой меди (около 79% меди) – так называемого белого штейна. Дальнейшая продувка приводила к затвердеванию меди. В 1880 г. русский инженер предложил конвертер для продувки штейна с боковым дутьем, что и позволило получить черновую медь в конвертерах. Конвертер делают длиной 6-10 метров, с наружным диаметром 3-4 метра. Производительность за одну операцию составляет 80-100 т. Футеруют конвертер магнезитовым кирпичом. Заливку расплавленного штейна и слив продуктов осуществляют через горловину конвертера, расположенной в средней части его корпуса. Через ту же горловину удаляют газы. Фурмы для вдувания воздуха расположены по образующей поверхности конвертера. Число фурм обычно составляет 46-52, а диаметр фурмы – 50мм. Расход воздуха достигает 800 м2/мин. В конвертер заливают штейн и подают кварцевый флюс, содержащий 70-80% SiO2, и обычно некоторое количество золота. Его подают во время плавки, пользуясь пневматической загрузкой через круглое отверстие в торцевой стенке конвертеров, или же загружают через горловину конвертера. Процесс конвертирования ведется в циклическом режиме при температуре 1250-1350 °С и состоит из двух периодов. В первом периоде удаляют железо и связанную с ним серу. Первый период (окисление сульфида железа с получением белого штейна) длится от 6 до 24 часов в зависимости от содержания меди в штейне. Загрузку кварцевого флюса начинают с начала продувки. По мере накопления шлака его частично удаляют и заливают в конвертер новую порцию исходного штейна, поддерживая определенный уровень штейна в конвертере. В первом периоде протекают следующие реакции окисления сульфидов: 2FeS + 3O2 =2FeO + 2SO2 + 930360 Дж 2Cu2S + 3O2= 2Cu2O + 2SO2 + 765600 Дж Пока существует FeS, закись меди не устойчива и превращается в сульфид: Cu2O + FeS = Cu2S+ FeO Закись железа шлакуется добавляемым в конвертер кварцевым флюсом: 2FeO + SiO2 =(FeO) × SiO2 При недостатке SiO2 закись железа окисляется домагнетита: 6FeO + O2 = 2Fe3O4, который переходит в шлак. Температура заливаемого штейна в результате протекания этих экзотермических реакций повышается с1100–1200 до 1250-1350 0С. Более высокая температура нежелательна, и поэтому при продувке бедных штейнов, содержащих много FeS, добавляют охладители – твердый штейн, сплески меди, корки из ковшей, медные концентраты. В результате, в конвертере остается, главным образом, так называемый белый штейн, состоящий из сульфидов меди, а шлак сливается в процессе плавки. Он состоит в основном из различных оксидов железа (магнетита, закиси железа) и кремнезема, а также небольших количеств глинозема, окиси кальция и окиси магния. При этом, как следует из вышесказанного, содержание магнетита в шлаке определяется содержанием кремнезема. В шлаке остается 1,8-3,0% меди. Для ее извлечения шлак в жидком виде направляют в отражательную печь или в горн шахтной печи. Во втором периоде, называемом реакционным, продолжительность которого составляет 2-3 часа, из белого штейна образуется черновая медь. В этот период окисляется сульфид меди и по обменной реакции выделяется медь: 2Cu2S + 3O2= 2Cu2O + 2SO2 Cu2S + 2Cu2O= 6Cu + O2 Таким образом, в результате продувки получают черновую медь, содержащая 98,4-99,4% — меди, 0,01-0,04% железа, 0,02-0,1% серы, и небольшое количество никеля, олова, мышьяка, серебра, золота и конвертерный шлак, содержащий 22-30% SiO2, 47-70% FeO, около 3% Al2O3 и 1.5-2.5% меди.

Добыча медных руд в мире

Месторождения не имеют какой-то системы, которая позволяет их отыскивать. Она распространена в самых разных географических зонах и расположена случайным образом. Так, медь добывается во многих странах, в частности, в США, Перу, Казахстане, Чили, России, Китае, Индонезии, на Кубе. Происходит добыча всех видов меди, независимо от ее концентрации в руде. Например, в Америке производится халькозиновая медь.

Интересно то, что в мире практически не осталось богатых месторождений. Медь добывается несколько сотен лет, и поэтому все крупные источники давно иссякли. Так сейчас активно идет снижение процесса использования в производстве концентрированного материала. Чаще всего используется руда с концентрацией этого металла, не превышающей 0,5 %. Это позволяет более экономно тратить необходимый материал.

СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ МЕДИ — МЕДНЫЕ РУДЫ

Для получения меди применяют медные руды, а также отходы меди и ее сплавов. В рудах содержится 1-6% меди. Медь, как и многие другие цветные металлы, становится все дефицитнее. Если в 19 в. медь добывалась из руд, где содержалось 6-9% этого элемента, то сейчас 5%-ные медные руды считаются очень богатыми, а промышленность многих стран перерабатывает руды, в которых всего 0,5% меди. В рудах медь обычно находится в виде сернистых соединений (медный колчедан или халькопирит CuFeS2,халькозин Cu2S, ковелин CuS), оксидов (куприт Cu2O, тенорит (CuO)или гидрокарбонатов (малахит CuCO3 × Cu(OH2), азурит 2CuCO3 × Cu(OH)2). Пустая порода состоит из пирита FeS, кварца SiO2,карбонатов магния и кальция (MgCO3 и CaCO3), а также из различных силикатов, содержащих Al2O3, CaO, MgO и оксиды железа. В медных рудах иногда содержится значительное количество других металлов: цинка, олова, никеля, золота, серебра, кремния и др. Медные руды делятся на сульфидные, окисленные и смешанные руды. Сульфидные руды бывают обычно первичного происхождения, а окисленные руды образовались в результате окисления металлов сульфидных руд. В небольших количествах встречаются так называемые самородные руды, в которых медь находится в свободном виде.