Умельцы ножевого ремесла, ухитряются выполнять клинки из чего угодно. Завалялась железяка в сарае – пара дней работы, клинок готов. Не удивляться таким людям просто нонсенс. Неизменно отдельные изделия получаются произведением искусства. А нож из рессоры – выглядит уникально по-своему. Освятим тему кропотливого труда мастера.

Характерной чертой рессорных марок стали, является свойство изделия принимать первоначальную форму после деформирования – скручивания или изгиба. Детали, принимающие участие в механизмах со специфическими нагрузками, обязаны иметь непростые свойства.

В чем же особенность ножа из рессоры?

Причина популярности такого изделия, как нож из рессоры, заключается в свойствах металла. Высокая износостойкость и прочность в сочетании с высокой пластичностью позволили многим поколениям мастеров пользоваться рессорами как главным источником сырья.

Характеристики рессорно-пружинной стали

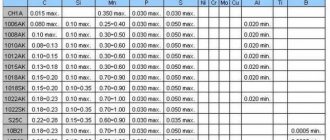

Рессоры изготавливают из рессорно-пружинной стали 65Г, но могут быть применены другие марки: 50ХГСА, 50ХГА, 50ХФА. Это тоже рессорно-пружинные стали – определить какая из них взята в качестве материала для клинка можно только с помощью химического анализа. Либо по нюансам поведения металла при обработке, но с этим справятся только опытные мастера. Для начинающего изготовителя разница между перечисленными материалами будет практически незаметна.

Сталь 65г для ножей: плюсы, минусы и особенности

Сталь для ножей представляет собой сочетание углерода и железа. В зависимости от предназначения и требуемых качеств, пропорции могут значительно отличаться. Кроме этого, для достижения высоких показателей прочности, долговечности и твердости, могут применяться различные добавки и компоненты, улучшающие свойства исходного материала.

Главная задача большинства оружейников – разработать или воспроизвести такую сталь для ножа, которая будет иметь высокую прочность и при этом не менее высокую твердость.

На сегодняшний день, одной из самых популярных сталей для ножей принято считать сплав 65г. Именно о ней и пойдет речь далее.

Применение рессорной стали

65Г считается одной из самых дешевых пружинных сталей. При этом она обладает рядом уникальных свойств, делающих ее незаменимой для создания пружин. Рессорная сталь для ножа содержит хром, никель, марганец, кремний. Эти элементы придают свойства, за которые изготовителями выбирается именно этот материал:

- хорошая гибкость;

- высокая ударная вязкость;

- твёрдость;

- износостойкость;

Термообработка играет большую роль в улучшении качеств материала. Сталь становится прочнее, повышается ее твердость. К сожалению, она недостаточно устойчива к коррозии – имеет обыкновение ржаветь. Но достоинства перевешивают недостатки и ее часто используют как материал для клинка.

Такие ножи применяют в самых разных сферах. В первую очередь в качестве кухонных – крепкие, прочные, долговечные – что ещё нужно для ежедневной работы на кухне и, например, для разделки мяса? Те же соображения заставляли охотников, рыбаков и туристов стараться заполучить в свой арсенал эту качественную «самоделку». Поэтому многие мастера делали на продажу туристические и охотничьи ножи.

Благодаря хорошим характеристикам стали, эти ножи были популярны среди военных. Солдаты срочной службы, имевшие доступ к инструментам для металлообработки, в кустарных условиях изготавливали армейские ножи.Со временем, изготовители начали замахиваться на более серьёзные изделия: топоры, мечи, мачете, катаны. Из-за хорошей ударной вязкости рессорные стали прекрасно подходят для ковки. Ковкой можно изготовить клинок любой формы, даже самой причудливой.

Особенности состава

Определенные свойства стали 65Г привели к тому, что она полностью непригодна для такой процедуры, как сварка. Однако даже несмотря на это сфера применения остается достаточно широкой, если не брать в расчет применение в качестве холодного оружия. Из такого сплава можно успешно изготавливать такие детали, как пружины, рессоры, металлические конструкции, разнообразные узлы и т. д. Используется сталь при сборке грузовых машин в качестве рессоры для заднего моста. Для того чтобы максимально долго избегать такого дефекта, как ржавчина, необходимо хранить изделия только в сухом месте, а также периодически покрывать их масляным составом.

Стоит отметить, что существует документ, который регламентирует основные качества этого продукта. Выпускается сталь 65Г по ГОСТу 14959-2016. Действие данного документа распространяется только на сталь, изготовленную либо горячекатанным прокатом, либо кованым.

Стоит выделить, что отсутствие большого количества элементов для легирования состава делает его достаточно дешевым. Кроме того, закалка стали 65Г улучшает такие параметры, как стойкость к износу, высокая ударная вязкость и некоторые другие. Закалка происходит при температуре 800-830 градусов по Цельсию, с последующим отпуском при температуре 160-200 градусов по Цельсию.

Как сделать нож из рессоры

Изготовление ножа из рессоры может отнять много времени и сил, особенно, если человек делает это в первый раз. Но рессорно-пружинная сталь хорошо поддаётся обработке и «стерпит» ошибки новичка, поэтому именно из неё лучше всего создавать свой первый нож.

Обычно, материал находят на открытом воздухе: на улице, на автобазах, рядом с гаражами, на автомобильных свалках и других аналогичных местах. Поэтому рессора может быть покрыта грязью и ржавчиной и перед работой ее надо тщательно отчистить. Если необходимо выпрямить выгнутую рессору, то её нагревают до красна, а затем дают остыть в нормальных условиях – при комнатной температуре.

Закалка пружинно-рессорной стали 65г

И холодное оружие согревает душу. Ара Багдасарян

Мастерская «Зброевы фальварак» на протяжении нескольких лет занимается изготовлением мечей и иного клинкового оружия для рыцарских фестивалей. Основной маркой стали, с которой работает наша мастерская, является сталь 65г.

Данная сталь в силу своих свойств, считается одной из лучших для изготовления длинноклинкового оружия предназначенного для рыцарских турниров.

Однако свойства стали, которые приобретаются в ходе изготовления меча, во многом есть результат правильной термической обработки . Так как же производится закалка стали 65г?

Нагрев стали, цвет в зависимости от температуры

Согласно справочнику, термообработка клинка должна происходить при следующих показателях: закалка 830 (масло), отпуск 470 (воздух) HRC 38-45 закалка 810 (масло), отпуск 360 (воздух) HRC 44-49 закалка 830 (масло), отпуск 200 (воздух) HRC 44-49 В зависимости от толщины и площади детали, при отпуске от 200 до 400 градусов, может быть получена твердость в 55 единиц. В случае с нашей мастерской, мы даем закалку на клинок в 52-55 единиц, соответственно закалка клинка происходит при температуре 830, а отпуск при 200 градусах. Конечно, это большая твердость для стали 65г, в этом процессе главное опытность термиста , потому что не правильно каленый клинок станет хрупким. Нужно чтобы клинок был достаточно мягким, т.е. при ударе о кромку лезвия не возникало сколов, кромка должна проминаться, а не откалываться. Испытания нашей мастерской показали, что наши клинки соответствуют данным требованиям. Но еще раз, хочется повториться, что в деле термической обработки самое важное, это опыт термиста. Сам процесс термической обработки стали происходит так: Клинок перед закалкой нужно подогреть, а затем положить на коробчатый или П-образный противень и засыпать слоем отработанного древесно-угольного карбюризатора (так же может использоваться бура, у нее есть положительные свойства. Клинок после термообработки в среде буры требует меньшей шлифовки. Затем печка нагревается до температуры 830 градусов и выдерживается определенное время, в зависимости от толщины заготовки, в нашем случае клинка. Затем меч достается из печи и погружается в бак с маслом. Нужно помнить, что горячие детали с углем могут вспыхнуть и посему нужно быть осторожным при выполнении этого процесса. Также, нужно не забывать, что детали не должны успеть остыть после того как будут извлечены из печи. То есть бак с маслом должен находиться на весьма близком расстоянии от печи. Будет правильным, после закалки в масле обезжирить заготовку в горячем (90 град.) водном растворе ПАВ, например «Фери» или более дешевых аналогах. В крайнем случае, можно обезжирить клинок таким способом: дать маслу стечь, и просушить при температуре около 300 градусов, 2 часа, в результате масло высохнет, после чего можно делать отпуск на заданную твердость. Небольшие заготовки охлаждаются на воздухе, крупные — в замкнутом пространстве (ящике). Если требования к твердости не предъявляются, то можно и вообще не калить. Сделайте отжиг-нормализацию. Получите мелкозернистую, ровную структуру. Что касается времени отпуска, то есть правило. Чем больше углерода в стали, тем меньше должна быть скорость нагрева (это правило касается и отжига и закалки). В целом, этот процесс требует большого опыта, т.е. сделать все по инструкции в данном случаи не получится. Поэтому ищите хорошего термиста или готовьтесь к серьезному испытанию и материальным затратам.

Как сделать нож из рессоры с помощью ковки

Все рессорно-пружинные стали, в том числе 65Г, объединяет одно качество: они прекрасно поддаются ковке. Ножи из рессорной стали, изготовленные ковкой, будут более надёжными и долговечными, потому что в процессе обработки происходит упрочнение металла за счёт пластической деформации и изменения макроструктуры.

Прежде чем проковать рессору, необходимо вырезать из неё профиль будущего клинка. Затем заготовку надёжно крепят, и нагревают до красна. Ковкой создаётся остриё и лезвие. Этим способом легко придать клинку требуемую форму, а также задать его ширину. Ковкой из рессоры хорошо удается изготавливать топоры и различные экзотические вещи, такие как мачете или меч.

Лезвию дают остыть до температуры окружающей среды после того как работа закончена.

Разогнуть рессору?

Всем привет! Посоветуйте пожалуйста. Загнут коренной, передний, левый,видимо от удара серьгой в землю, загиб как лыжа у заднего крепления. Геометрия сломалась: разница 15–16мм по осям, диагонали 50мм разница. Можно ли выпрямить не снимая, точечной нагрузкой. Едет прямо, колеса не ест, но перекос горизонта мне заметен.

1994 г.в. 2.5л. сток. _______________________________________________

неа. надо снимать и применять кувалду. я после первого такого промаха еще 2 раза гнул на том же месте. начинай думать о волговских листах!

Чем глубже в лес – тем дороже ремонтироваться.

Весь пакет на Волгу менять или только коренной?

1994 г.в. 2.5л. сток. _______________________________________________

Спрошу у Ёжиководов

Почему Вы меняете листы на Волговские, проковать свои рессоры не пробовали? Давно правда, у меня был Плимут с просевшим задом, отдал рессоры в проковку, результат отличный и надолго. По цене тогда совсем не дорого вышло.

1994 г.в. 2.5л. сток. _______________________________________________

а ковать-то некому особо.

раньше когда рессоры были по 30р я плакаль что это дорого. теперь рессоры по 70р я так понимаю-и что делать с этим – вобще не знаю

((

Чем глубже в лес – тем дороже ремонтироваться.

1994 г.в. 2.5л. сток. _______________________________________________

коренной от волги не подходит.

по поводу ковки: ребята писали, что ковали рессоры на чирках, помогало ненадолго, через полгода опять проседает.

Кто задумывается о разрыве межмолекулярных связей в месте загиба? Если бы так все было просто, проволока бы руками не сломалась. Сломается в месте загиба и испрямления, машина станет неуправляемой, убъешь людей – кто сядет?

1994 г.в. 2.5л. сток. _______________________________________________

а ковать-то некому особо.

раньше когда рессоры были по 30р я плакаль что это дорого. теперь рессоры по 70р я так понимаю-и что делать с этим – вобще не знаю

((

На днях где-то мониторил OME по 10к за шт. +2,5″. вроде jeeptoys или типа того. не знаю, кидалово или нет, но как по мне ценник вполне норм. правда раньше по 5к были

93′ Wrangler YJ Renegade, Manual trans, ComeUp DV-9i winch, BDS +3,5″ leaf springs, +1″ Boom shackles, 5100 Bilstein shocks, ARB Safari Snorkel, Maxxis Big Horn 33*12.5R15, Dana30 without vacuum disco, Ford 8.8 31spl, Denny’s front driveshaft, SYE + Tom Wood’s CV rear driveshaft, 1″ Daystar body lift, 1″ motor and transmission lift, custom made bumpers and roll bar

Как выточить нож из рессоры своими руками

Необходимо, в первую очередь, определиться с внешним видом будущего изделия. Форма зависит от назначения ножа: кухонный, охотничий, сувенирный или какой-либо другой. В итоге клинок может быть любой – на это влияют только фантазия и возможности изготовителя. Если выбор сделан, то нужно взять готовый шаблон или выполнить его самостоятельно из картона или плотной бумаги.

Далее, чтобы изготовить нож из рессоры своими руками, надо быть готовым начать работу с металлом. Сначала шаблон необходимо приложить к металлической заготовке и обвести маркером, карандашом, чертилкой (ГОСТ 24473-80) или другим разметочным инструментом. По контуру, полученному посредством шаблона, требуется вырезать профиль изделия. Подойдут следующие инструменты:

- ленточная пила;

- угловая шлифмашинка, она же «болгарка» – важно не перегреть заготовку при отрезании;

- сверлильный станок или дрель – в этом случае вдоль контура сверлят отверстия, затем перегородки между ними ломают или выпиливают;

- можно использовать ручной инструмент;

Сам процесс обработки достаточно прост, хотя и требует определённой концентрации, чтобы вырезать заготовку в соответствии с разметкой. Когда обработка успешно завершена и заготовка стала соответствовать шаблону, то можно приступать к формированию клинка. Основная задача – сделать скосы. Лезвие снова размечают, определяя размеры скосов. При дальнейшей обработке следует строго придерживаться разметки.

Электрическое точило

Для работы лучше всего использовать электрическое точило. Также подойдут и ленточная шлифмашинка, и «болгарка», но, в случае последней, требуется хорошее владение инструментом. Можно выточить скосы вручную – напильником. На этом работы по металлу должны быть закончены, потому что далее клинок пройдёт термическую обработку, после которой сделать с заготовкой что-либо ещё будет очень сложно.

Заточка ножа

Работа над ножом из рессоры практически завершена, осталось только заточить его. Для этого используют:

- бруски;

- мусаты;

- точильные станки;

- механические точилки;

- электрические точилки;

Действительно хорошие результаты получают применяя брусок или электрическую точилку. Чтобы хорошо заточить нож с помощью бруска или точильного камня понадобится не мало времени. Если на обычный кухонный нож достаточно потратить около получаса, то выравнивание и заточка длинного кованого ножа может занять несколько дней.

Для лучшего контроля процесса заточки точильный камень помещают на устойчивую горизонтальную поверхность. Оптимальный его размер – примерно в полтора раза длиннее лезвия. Начинать заточку требуется грубым точильным камнем, с крупным зерном. Продолжать надо до тех пор, пока не появится заусенец. После этого берётся мелкозернистый камень, далее процесс продолжается с его помощью. Чтобы самодельный нож из рессоры стал острым, а заточка держалась долго, надо соблюдать следующие правила:

движение осуществляется путём поступательных перемещений ножа вдоль бруска – режущей частью вперёд; конец бруска и конец лезвия должны «встретиться». Нужно синхронизировать смещение ножа поперёк бруска (от ручки к лезвию) и перемещение ножа вдоль бруска; плоскость клинка и поверхность бруска должны составлять угол от 20 до 25 градусов – это универсальный угол заточки

В зависимости от назначения ножа, угол может меняться, но важно, чтобы он удерживался постоянным всё время пока происходит затачивание ножа;

В конце необходимо провести шлифовку лезвия, чтобы надолго сохранить нож острым. Для этого берётся точильный камень с самым мелким зерном. Затем аккуратно, чтобы не испортить уже сделанное, снимается заусенец.

Заточка — процесс требующий терпения и внимательности. Навык приходит только с опытом, поэтому все, кто не хочет ждать, могут воспользоваться электрической точилкой. Это сэкономит время, а также позволит сохранить ножи в превосходном состоянии.

Изготовление ножа — это процесс сложный, требующий внимания, концентрации, тщательности, навыков работы с металлом. Но труд не будет напрасным, ведь в итоге получится прекрасное изделие, созданное своими руками. Чем с большей любовью и старанием мастер подходил к делу, тем лучше будет изделие. Даже новичок, если окажется терпелив и настойчив, сможет овладеть навыками и тоже станет гордиться результатами своей работы.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Закалка лезвия

Основной вид термической обработки – это закалка. Она нужна, чтобы лезвие было прочным, и могло оставаться острым долгое время после заточки. Существуют разные приёмы:

— закалка, с нагревом только режущей кромки;

— закалка режущей кромки нагревом изделия целиком;

— закалка с отпуском;

— полная закалка;

В первом случае только крайняя часть лезвия нагревается до немагнитного состояния, после чего его помещают в масло и выдерживают, пока масло не перестанет пузыриться. Второй способ сложнее: нагревается нож целиком, но погружать его в масло требуется только на треть – чтобы режущий край был покрыт жидкостью.

Закалка с отпуском – это метод, при котором остывание заготовки проводится в два этапа: сначала в при повышенной температуре, но ниже температуры закалки, затем при комнатной температуре.

Самый простой способ закалки – это полная закалка клинка, но при этом способе есть вероятность, что лезвие поведёт. Тогда надо провести рихтовку испорченной заготовки. Это можно сделать как предварительно разогрев лезвие, так и в холодном состоянии.

Закалка и отпуск заготовки для ножа

Для проведения закалки ножа из напильника следует подготовить горелку, позволяющую получить максимально высокие температурные значения, ёмкость с отработанным маслом, магнит и стекло для проверки качества закаливания. Прогревание металла горящей горелкой должно охватывать всю площадь клинка и поверхность прилегающей к нему ручки на протяжении 30 мм. Участок стилета, на котором будут расположены накладки рукоятки, не закаливают. Прогревание должно быть равномерным, без перегрева.

Проверка правильности закаливания проводится магнитом — при достижении нужной температуры металл перестаёт реагировать на его приближение. Когда у равномерно окрашенной железной детали отсутствие реакции будет достигнуто, прогревание продолжают ещё 3−4 минуты, после чего опускают в масло для охлаждения. Получить лучший эффект можно, дополнительно установив сосуд с маслом в холодную воду. Закалённый таким образом клинок должен оставлять царапины на стекле.

Процедура закалки приводит к появлению высокого внутреннего давления в металле. Это может способствовать образованию трещин на полотне клинка при его заточке. Убрать повышенное внутреннее напряжение позволяет отпуск стали (при этом немного снизится и твёрдость материала). Чтобы отпустить металл, заготовку кладут в духовой шкаф на 1,5 часа, установив температуру нагрева 200 ° С. Охлаждение клинка должно быть постепенным, его не вынимают из духовки до её полного остывания.

Изготовление рукоятки

Ручку можно изготовить практически из любого сырья, но особой популярностью пользуются дерево, пластик, кожа, кость. Красиво выглядят наборные ручки с чередующимися слоями, например, кожи и бересты.

Кость – это традиционный материал, для изготовления разнообразных безделушек и предметов быта. Обладая навыком резьбы по кости можно сделать уникальную, красивую ручку. Но проще всего взять две деревянные или пластиковые накладки, поместить их по обе стороны от хвостовика и закрепить между собой заклепками, а для большей прочности ещё и эпоксидным клеем. Иногда для крепления используют винты и гайки, но если важен внешний вид, то лучше их не применять.

Рукоять должна быть удобной, поэтому требуется уделить большое внимание ее обработке. Для этого используются сначала напильники, а затем наждачная бумага. Если накладки деревянные, то их обязательно надо пропитать маслом, чтобы обеспечить долговечность древесины. Пропитка подчеркивает структуру дерева и придает изделию привлекательный внешний облик. После закрепления рукоятки проводят ее окончательную шлифовку.

Как вернуть заржавелые старенькые инструменты (три метода)

Для спасения старенькых инструментов будет нужно терпение, стойкие абразивы и не плохое зрение.

Позабытый инструмент владеет необычной силой притяжения. Он манит к для себя, притягивает. Возьмите его в руки, и последующее, что вы будете созодать – соскабливать слой ржавчины ногтем огромного пальца, пытаясь рассмотреть имя производителя данного инструмента.

Вы смутно помните, как он попал к для вас в руки: или взяли на акции распродажи, или тесть подарил, а может, оставил на память сострадательный сосед во время переезда, просто чтобы не выбрасывать.

«У всех есть эти мелкие затерявшиеся драгоценности», – как-то заявил мой друг, красивый столяр, тяготеющий к коллекционированию разношерстных инструментов, вдумчиво смотря на заржавелый молоток, валявшийся в углу моего балкона. Рубанки, долото, стамески, молотки, плоскогубцы и целый ворох редчайших и странноватых приспособлений для работы с материалами разной твердости из различных государств и эпох украшали его мастерскую.

Но вот что любопытно: все эти орудия производства были в безупречном состоянии, даже ржавчины на их не было, а заточка, если она предусматривалась, была будто бы у новейшего инструмента. Они ожидали собственной очереди поработать, сверкая промасленными боками, любой на собственном месте. Постоянно это поражало. Как он держит такие старенькые инструменты в таком прекрасном порядке…? Решил выяснить у него секрет.

«Вернуть их достаточно просто, – заявил друг, – но, к огорчению, я уезжаю завтра рано с утра в командировку, потому поведать всех тонкостей не успею. Почитай-ка ты лучше о этом где-нибудь в Вебе. Там огромное количество хороших методов найдёшь».

И вправду, отыскал. Выдержки из одной таковой статьи приведу в этом материале. На мой взор, получится хорошая {инструкция} по практической реставрации старенькых, издавна брошенных на произвол судьбы инструментов.

Интересно почитать: Какой шуруповерт лучше сетевой или аккумуляторный?

«Мы взяли с собой кучу старенькых инструментов и пошли в студию (бывшую церковь в Северном Салеме, Нью-Йорк) приводить их в порядок. Мы сообразили, что все, что требуется, – это наличие базисной химии и мало усилий по спасению инструментов, которые смотрятся так, как будто они пролежали на деньке океана век», – с этого начиналась статья по восстановлению старенького заржавелого хлама. Но хлам ли это по сути?

Круглый боек этого фигурного молотка (на большей фото) смотрелся мертвее мертвого. Но стоило снять ржавчину с сплава, отполировать до блеска тронутую ржой сталь, нанести на сплав узкий слой машинного масла и добавить молоточку новейшую ручку, как жизнь стопроцентно возвратилась к этому узкому инструменту для роскошной работы.