Главная / Техника сварки

Назад

Время на чтение: 4 мин

1

6896

Сначала разберем, что же это такое. Если при использовании электродуговой сварки, еще включать непродолжительные электроимпульсные сигналы, то мы и получим импульсную сварку.

В данном случае главное не проводить параллель такого типа с точечной сваркой.

Импульсная точечная сварка и импульсно-дуговая сварка, это абсолютно разного рода способы сваривания металлических частей.

- Разберем алгоритм сбора импульсной сварки Преобразователь

- Механизм управления

- Адаптер

Импульсная сварка своими руками

Импульсная сварка — что это такое? По сути своей, это обычная электродуговая сварка, в процессе которой подаются дополнительные кратковременные импульсы. Просим не путать данный тип сварки с точечным. Импульсная точечная сварка и импульсно-дуговая сварка — два кардинально разных метода соединения металлов.

Но что, если вы хотите испробовать в своей практике данный метод соединения металлов, но не хотите тратить много денег на покупку качественного сварочного аппарата? Решение есть! Можно сделать самодельную импульсную сварку. Импульсная сварка своими силами собирается за полтора-два часа, а все комплектующие стоят недорого. В этой статье мы подробно расскажем, как своими руками сделать импульсную сварку и каков наш опыт использования самодельного сварочного аппарата.

Сварочный процесс: схема изготовления

При самостоятельной сборке аппарата необходимо учитывать закон Джоуля-Ленца (Q=I² Х R Х t), в котором говорится: тепловая энергия выделяется в проводниках в определённом количестве пропорционально их сопротивлению, коэффициенту силы тока во времени и в квадрате.

Специалисты советуют уделять должное внимание самодельному механизму, учитывать большую потерю энергии в тонких проводах, использовать электроцепь высокого качества.

Виды контактной сварки:

- Шовная

- Точечная

- Стыковая

В точечной сварке технология аппарата основана на тепловом воздействии тока. Это обеспечивает сварку детали как в одной, так и в нескольких точках.

Размер и особенности структуры контактной поверхности электрода имеют отличия. Это влияет на уровень прочности соединений.

Перечислим несколько существующих ступеней в технологии точечной сварки:

- Совмещаемые компоненты соединяются и размещаются между электродами устройства. Следует расположить компоненты плотно прилегая друг к другу. Это обеспечит формирование уплотняющего пояса возле расплавленного ядра, что не позволит выплёскивание раскалённого метала во время импульса.

- Следующий шаг — нагревание деталей. Они становятся термопластичны, что даёт возможность их видоизменения. Сделать сварку высокого качества возможно в домашних условиях, главное – соблюдать ключевые принципы технологии: поддерживать скорость движения электродов, постоянную величину давления и плотное соединение всех частей.

При прохождении тока образуется импульс, который обеспечивает нагревание сварочного аппарата и позволяет расплавить металл в точках соприкасания с электродами.

Затем образуется общее ядро жидкой консистенции 4-12 мм в диаметре. После воздействия тока на детали, они будут надёжно держаться до охлаждения ядра и его дальнейшей кристаллизации.

Бытовая эксплуатация самодельной точечной сварки позволяет обеспечить машинальную прочность металлических швов без больших расходов, но создать герметичные швы не позволяет.

Государственный стандарт регламентирует технику безопасности, рабочий процесс и сварочное оборудование.

Сборка импульсной сварки

Преобразователь

Начнем со сборки преобразователя. Который также называют силовой частью сварочного аппарата. Ниже вы можете видеть подробную схему сборки.

Также мы привели несколько таблиц со спецификациями используемых комплектующих.

Схема управления

Ниже приведена понятная и рабочая схема управления, а также видна небольшая часть схемы запуска аппарата.

Как и при сборке преобразователя мы привели несколько таблиц со спецификациями используемых комплектующих.

Плата

Ниже вы можете видеть схематичное изображение печатной платы.

А вот схема расположения всех элементов на плате.

Обращаем ваше внимание, «мягкий запуск» размещается на плате управления.

Прибор в сборе

Ниже вы можете видеть прибор в сборе. Это его простейший вид. Не хватает корпуса с вентиляторами, платы управления (ее нужно прикрепить к самому корпусу), разъема для сварочного тока, а также сетевого фильтра и предохранительного автомата (тоже крепится к корпусу).

Производство сварочного оснащения: инструкция.

По мнению экспертов, в качестве основы оборудования следует выбрать трёхфазный понижающий трансформатор.

С катушки снимаются вторичные обмотки, первичные провода и сердечник оставить в первостепенном виде, среднюю проводку обвернуть тем же материалом с 8-10 витками на выходе.

Для самостоятельного производства сварочного оборудования нужен кабель 25 м, медная труба 10-12 мм в диаметре, диск по металлу и болгарка.

Необходимо обеспечить заполнение обоих катушек, находящихся по краям, осторожно намотав вторичную обмотку, используя силовой многожильный трёхфазный кабель. Гибкий провод проводит намотку без надобности разборки оборудования.

Параметры проводов в кабеле — 6-8 мм в диаметре. Один из них должен быть более тонким, но с хорошей изоляцией и устойчивым к мощности тока. Для производства устройства 25 м кабеля. По надобности его можно поменять на провода с меньшим сечением.

Эту работу эффективнее проделывать вдвоём: один человек займётся протягиванием провода, второй – укладкой витков. Для изготовления клеммы нужна труба из меди длиной 30-40 мм и 10-12 мм в диаметре.

Одна её часть разнимается, что образует пластину, в которой проделывается отверстие до 10 мм в диаметре; в другую часть вставляются заранее зачищенные провода. Эксперты советуют обжать провода молотом.

Контакт улучшится, если на наружной стороне трубы проделать несколько насечек.

Новые крепёжные элементы с резьбой М10 заменяют имеющиеся в верхней части трансформатора винты и гайки, к которым далее прикрепляются клеммы от вторичной обмотки.

В текстолитовой плате необходимо проделать 11 отверстий (не более 6 мм в диаметре) для винтов с гайками и шайбами; и основательно прикрепить её к поверхности трансформатора. Данные составляющие обеспечат вывод первичной обмотки.

Электродержатель производится из ¾ трубы 25 см в длину. По углам необходимо сделать выемки, а к держателю приварить кусочек проволоки из металла небольшого размера.

На обратной стороне проделывается отверстие и присоединяется отрезок кабеля, как при вторичной обмотке. Затем нужно изолировать трубу резиновым шлангом.

Опыт применения

Наш опыт показал, что устройство, собранное по данным схемам, работает практически безотказно. Мы остались довольны функционалом и качеством получаемых швов. Конечно, с помощью такого агрегата вы не сможете выполнить профессиональные сварочные работы, но оно и не нужно. Такой самодельный сварочник подойдет для импульсной сварки забора или теплицы. Словом, он не подведет ни одного домашнего умельца, при этом его сборка обойдется очень дешево.

Собранный по данным схемам сварочник предназначен для работы в сети 220В. Но на нашей памяти случались ситуации, когда напряжение было нестабильным, особенно на даче. Тем не менее, дуга горела стабильно, зажигалась довольно просто. Да, это не профессиональная микроимпульсная сварка, но все же. Кстати, рекомендуем использовать в работе с таким самодельным аппаратом только плавящиеся электроды. Сварка плавящимся электродом куда эффективнее и неплохо стабилизирует горение дуги.

Естественно, для сборки нам понадобилось потратить свое личное время и силы. Но конечная стоимость самодельного аппарата для импульсной сварки оказалась в несколько раз ниже, тем у бюджетных моделей из магазина. При этом самодельное устройство отлично справляется со своими функциями.

Самодельная мини сварка в домашних условиях

Свой собственный сварочный аппарат всегда пригодится в хозяйстве, пусть и нечасто, но он бывает очень нужен, а иногда без него ну просто никак. Особенно, если вы привыкли что-то самостоятельно мастерить. Поэтому микросварка своими руками, изготовленная из подручных материалов и отслужившей свой срок бытовой техники — как раз то, что нам нужно.

Не будем рассматривать вариант покупки заводского сварочного аппарата, так как это будет требовать денег, а сразу пойдем по пути изготовления самодельной мини сварки в домашних условиях. Здесь есть несколько вполне доступных схем сварочных аппаратов для самостоятельного изготовления, но наиболее простым и малозатратным представляется аппарат контактной, либо точечной сварки.

Делаем мини аппарат точечной сварки

Чтобы сразу не возникало сомнений, почему будем описывать именно вариант как сделать точечную мини сварку своими руками, для этого четко определимся в том, что нам для этого не понадобятся теоретические знания курса электротехники и виртуозное владение слесарными навыками работ. Все будет просто, понятно и доступно.

Подготовка

Основной деталью всех электросварочных аппаратов является силовой трансформатор (если не рассматривать современное электронное сварочное оборудование, еще называемое инверторами). Поэтому, прежде всего, нам и понадобится его откуда-то взять и наиболее подходящий и доступный вариант для этого будет старая сломанная микроволновая печь. И чем она больше, тем для нас лучше. А точнее, тем мощнее будет ее трансформатор и сильнее наша сварка.

Старую микроволновку при желании найти не проблема, поискав ее или у ближайших знакомых (тех, кто побогаче), или заглянув на доски бесплатных объявлений, где их часто предлагают за символическую плату. Из внутренностей микроволновой печи нас будет интересовать всего одна деталь — это высоковольтный трансформатор.

Здесь сразу определимся, не вдаваясь особо в технические расчеты, что изготовленная из такого трансформатора от микроволновки контактная сварка будет способна генерировать сварочный ток от 800 до 1000 ампер. Этого тока вполне хватит для сваривания между собой полосок металла толщиной до 2 мм, причем даже из нержавеющей стали, что для простой сварки является сложной задачей.

Подготовка сварочного трансформатора

Трансформатор микроволновки

Высоковольтный трансформатор микроволновки представляет собой стальной сердечник, набранный из тонких стальных пластин и расположенных внутри его двух обмоток из медной проволоки. Нам понадобится та обмотка, что на вид поменьше, она считается первичной и будет намотана из более толстого проводника. Другая обмотка (та, что больше в размерах) будет вторичной и она нам просто не нужна. Вот ее в первую очередь и необходимо демонтировать из трансформатора.

Для этого надо разобрать трансформатор, а точнее — его сердечник, который набран из стальных пластин, плотно сжатых и скрепленных между собой двумя тонкими сварными швами. Здесь нам понадобится разрезать эти сварочные швы, для чего можно использовать либо ножовку по металлу, либо болгарку с тонким кругом.

Имейте в виду! Могут встречаться трансформаторы, скрепленные наружным жестяным кожухом и болтами. В этом случае просто раскручиваем болтовые соединения и аккуратно разжимаем кожух. Все, проблем с дальнейшей разборкой возникать не должно.

Выполняйте эту операцию по разборке трансформатора очень аккуратно, так как первичная обмотка нам еще понадобится, поэтому ни в коем случае не гнем и не царапаем ее при извлечении. А вот со вторичной обмоткой не церемонимся, ее можно резать и вытаскивать с помощью молотка и зубила по частям, так будет гораздо проще.

В результате мы имеем целую и неповрежденную первичную обмотку трансформатора и его стальной сердечник в виде двух разделенных частей.

Дальше, наматываем вторичную обмотку нашего будущего сварочного трансформатора. Вот здесь нам все-таки придется прикупить кусок нового медного провода в изоляции с сечением в 50 мм2 или около 8 мм в диаметре. Для этого мы берем его и обматываем вокруг центрального Ш-образного магнитопровода сердечника, делая два полных витка. Всего такого медного провода нам понадобится с учетом вывода на сварочные контакты примерно 50 см, единственное условие — обмотку надо сделать так, чтобы она была серединой проводника.

Затем собираем трансформатор, при этом первичная обмотка должна остаться на своем месте, а вместо вторичной должна быть помещена наша новая обмотка из медного провода. Скрепляем две части сердечника с помощью обычной двухкомпонентной эпоксидной смолы и зажимаем всю конструкцию в слесарных тисках на сутки. После высыхания эпоксидки трансформатор полностью готов к работе. Фото

Сборка конструкции

Сделав проверочные замеры простым тестером при подключении первичной обмотки к сети 220 В имеем на вторичной обмотке напряжение около 2 В, но при силе электрического тока примерно в 800 А (это не измеряется, а вычисляется — здесь верим на слово). Такой силы тока более чем достаточно для того, чтобы сделать прочное сварное соединение двух металлических пластин.

Теперь делаем корпус. Для этого можно использовать любые подручные материалы, такие как дерево, фанера, листы прочного пластика или оцинкованная жесть. Главное — разместить сам трансформатор и нижний контакт на прочном основании, так как одно из условий точечной сварки — это прочный контакт сварочных электродов со свариваемой поверхностью, который, в свою очередь, возможен при приложении больших усилий.

Осталось изготовить сварочные контакты и механическая часть нашего сварочного аппарата будет закончена. Один из контактов будет находиться снизу и он будет неподвижным, поэтому его основание лучше сделать из деревянного бруска длиной в 30 см, так легче будет крепить его к основанию. На конце бруска с помощью изготовленного кронштейна крепим сварочный электрод, к которому и подсоединяем один из проводов силовой обмотки трансформатора.

Сварочные электроды для микросварки можно изготовить своими руками из медного прутка с сечением от 5 до 10 мм в диаметре, делая небольшое заострение на конце в месте контакта со свариваемой поверхностью. Лучше, конечно, для этого использовать вольфрамовые стержни или специальные электроды для контактной сварки из сплава бериллиевой бронзы с добавками циркония.

Верхний контакт делаем в виде рычага. Для этого также можно применить деревянный брусок или не очень массивный металлический профиль в виде трубы небольшого диаметра. Единственно, что на металлическом рычаге конструкция крепления сварочного электрода будет сложнее, так как ее надо будет еще и изолировать. В основании рычага подвижного контакта обязательно предусматриваем пружину так, чтобы рычаг в нормальном состоянии постоянно находился в верхнем положении. Для этого можно использовать стальную пружину или эластичную резиновую ленту.

В завершении доделываем электрическую схему мини сварочника, подключив провод со стандартной вилкой для сети 220 В к концам первичной обмотки нашего силового трансформатора, причем обязательно при этом надо предусмотреть выключатель 220 В. Для этого подойдут как старый провод от микроволновки, так и любой выключатель, рассчитанный на напряжение 220 В и силу тока в 5 А, лучше, если это будет микровыключатель (микрик) нажимного типа.

Важно! Не забываем хорошо изолировать все электрические соединения и контакты.

Все, ваш собственноручно изготовленный мини сварочник для дачи или дома готов и, как оказалось, сделать его самому не так уж и сложно. Теперь вы сможете спокойно сваривать небольшие плоские детали из различных металлов, но для этого вам надо будет потренироваться и обрести практические навыки.

А также вы можете посмотреть на видео, как сделать контактную точечную сварку своими руками и как ей можно пользоваться.

Преимущества самодельного аппарата

Помимо цены у самодельного аппарата для импульсной сварки есть множество других преимуществ перед моделями, продающимися в магазине. Первое преимущество — малое потребление тока. Если вы включите обычный аппарат из магазина в бытовую розетку у себя на даче и сварите калитку, например, то вскоре получите счета за электроэнергию и неприятно удивитесь. К тому же, подключать такой аппарат к бытовой розетке просто опасно, автоматы могут не выдержать такой мощности.

Не забывайте и о габаритах покупных аппаратов. Их просто невозможно спокойно перенести в руках с места на место. На заводах сварщики просто используют очень длинные провода, чтобы не перемещать такой аппарат по цеху. При этом цена на такие провода очень высока, и мы не думаем, что вы захотите тратить лишние 100$ на кабели. А вот самодельный аппарат весит немного и его можно легко перемещать.

Также у покупных аппаратов есть свои производственные возможности, и они редко превышают 80%. А зачастую находятся на отметке в 50%. Это значит, что такой аппарат просто не может раскрыть весь свой потенциал. Происходит это из-за того, что большой и технически сложный сварочник сильно нагревается и ему требуется много времени на остывание. По этой причине вы также не сможете варить дольше 2-3 минут подряд.

У самодельного сварочника, собранного по нашим схемам, нет таких недостатков. В нем нет реактивных токов, так что практически вся электроэнергия используется. Вы без проблем можете подключить такой сварочник к домашней розетке и не беспокоиться о счетах за электричество и возможном времени работы. Ведь мощность нашего самодельного прибора лишь немного больше, чем мощность обычного утюга.

Фото пошагового изготовления аппарата для точечной сварки

С помощью ручных инструментов извлекаем из трансформатора старой микроволновки вторичную обмотку и изоляцию.

Заводим в образовавшиеся отверстия кабель двойной петлей.

Подравниваем концы кабеля, оголяем жилы и обжимаем их наконечниками с помощью обжимных клещей.

К полосе многослойной фанеры поперечно по торцу с помощью уголка из алюминия крепим вентилятор.

Квадрат многослойной фанеры приклеиваем и прибиваем гвоздями к полосе перед вентилятором.

Закрепляем на нем трансформатор через прокладки, нарезанные из наружной оболочки кабеля.

Впритык к основанию трансформатора приклеиваем и прибиваем по центру нижней полосы узкую полоску фанеры.

Два одинаковых фанерных квадрата склеиваем по большим плоскостям и разрезаем на две равные части по косой линии.

К узким краям полученных фрагментов приклеиваем и прибиваем две короткие накладки из фанеры, повторяющие их контуры. Один конец кабеля крепим к узкой полосе двумя скобами.

Части с косиной и накладками ставим на основание и прижимаем к трансформатору вертикальной стороной так, чтобы между ними сверху свободно качался брус из дерева.

Выполняем на боковой стороне фрагмента с косиной сверху отверстие, проходящее точно посередине накладки. Ниже накладки в стойках сверлим еще два отверстия.

В верхнее отверстие вставляем болт, вокруг которого будет качаться деревянный брус между двумя стойками.

Наносим клей на большие основания фрагментов с косиной и устанавливаем на место. Снизу через основание закрепляем их шурупами.

В расчетном месте деревянного бруса-качалки вырезаем углубление для установки переключателя.

Заостряем концы двух медных стержней, используя диск болгарки.

Под наконечник нижнего конца кабеля укладываем диэлектрическую прокладку и закрепляем ее через отверстия скобы шурупами.

Сверху в наконечник нижнего кабеля вставляем плоским концом медный стержень и вкручиваем его в медную гайку под наконечником. Сверху накручиваем вторую гайку из меди и прочно затягиваем.

Второй медный стержень заостренным концом вниз таким же образом закрепляем к верхнему наконечнику конца кабеля.

Упираем нижний усик пружины в нижний стягивающий болт, а верхний – в ось качания деревянного бруса.

Верхний конец кабеля скобой крепим снизу к брусу из дерева, подложив диэлектрическую прокладку.

Прорезь сверху бруса под переключатель закрываем пластинами, приклеивая по бокам бруса.

Из металлического листа сгибаем кожух на ручном гибочном станке для трансформатора и вентилятора. В его стенках выполняем гнезда и отверстия.

Одну из жил провода, идущего от переключателя, подсоединяем к концу обмотки трансформатора.

Провод с тремя жилами пропускаем через отверстие в кожухе и закрепляем его хомутом к алюминиевой пластине. Одну жилу крепим к массе.

В дне прорези под переключатель сверлим два отверстия под провода и подсоединяем их к переключателю.

Вставляем индикатор и выключатель в предназначенные для них места в кожухе и соединяем их согласно схеме.

Включаем вилку питающего кабеля в розетку, выключатель переводим в положение «Включено», и при светящемся индикаторе, приступаем к сварке деталей, прижимая верхний электрод к свариваемым деталям, лежащими на нижнем электроде.

Как видим на фото, аппарат справляется с поставленной задачей и приваривает заготовки.

Если вас заинтересовала эта самоделка, предлагаю посмотреть видео где также показан процесс изготовления аппарата для точечной сварки:

Особенности

Сварка своими руками с применением самодельного сварочника имеет ряд особенностей. О них мы и поговорим ниже.

В ходе работ дуга может гореть нестабильно. Чтобы это исправить нужно использовать трансформатор с большой степенью индуктивности. Но учтите, что в таком случае значение тока может уменьшится. Это, конечно, минус. Ведь зачастую такие сварочные аппараты работают с переменным током и по умолчанию имеют маленький диапазон регулировки тока, а вместе с тем и низкий коэффициент полезного действия.

А вот у аппаратов, работающих на постоянном токе, сам ток стабилизируется благодаря отдельному дросселю. В некоторых моделях может быть сразу два дросселя. Поэтому время восстановления дуги существенно сокращается, а значение сварочного тока увеличивается.

Вывод очевиден: нужно, чтобы сварочник работал на постоянном токе. Но учтите, что необходимо следить за индуктивностью дросселя. Если она будет слишком большой, то вы не сможете нормально зажечь дугу и электрод просто начнет прилипать к металлу. Можно ли добиться быстрого поджига дуги и стабильного сварочного тока? Конечно. Но для этого нужно сделать так, чтобы индуктивность дросселя была низкой, при этом частота тока была высокой.

Как работает контактная сварка

Это термомеханический тип сварки. Перед началом работы, сварные детали устраивают в нужное положение. Далее каждая их часть фиксируется между аппаратными электродами, под их действием детали сжимаются.

Ток, проходящий по электродам, раскаляет детали, и в этом месте образуется сплав. Он и есть соединяющий элемент двух деталей. Аппараты подобного типа на производстве имеют высокую производительность. Они за минуту способны сделать 600 сварных точек.

Но, чтобы поверхности раскалились, и начали плавиться, на них подают электрический ток огромной силы. Такой импульс приводит к практически мгновенному плавлению металлов. Его продолжительность зависит от вида сплавляемых металлов. Обычно временной диапазон составляет 0,01-0,1 секунды.

При этом расплавленные поверхности металлов образуют между собой сварочную каплю, которая должна застыть. Для этого сварные детали держаться сдавленными некоторое время. Расплавленная капля в этот момент образует своеобразную кристаллическую решетку.

Давление в этом процессе играет важную роль. Оно не дает расплавленной капле растекаться по площади деталей, таким образом, скрепляясь в одной точке. Силу сдавливания постепенно уменьшают, тогда лучше схватывается сварка. Данный работа требует чистых поверхностей деталей.

Поэтому перед работой предполагаемое место сварного шва обрабатывается специальным раствором. Так снимается элементы коррозии, и других оксидных пленок. В итоге получается шов высокого качества.

Импульсный электродуговой сварочный аппарат

В нашем коллективе давно витала идея создания небольшого, компактного, лёгкого, но в то же время приемлемого по параметрам сварочного аппарата. Однако, наша частичная безграмотность и неосведомлённость не позволяла нам решить проблему, так сказать, «с ходу».

Единственное, что мы знали, что напряжение холостого хода у всех «обычных» аппаратов — около 60-ти вольт, а токи достигают 150-200 ампер.

Но. но тут мы узнали, что идея наша не нова, и некоторые уже для себя её давным давно решили. Одним умельцем был изготовлен электродуговой сварочный аппарат, который при токе сварки от 30-ти до 80-ти ампер имел вес всего 7.5 кг и запросто умещался в дипломате.

Некоторые скажут: «Маловато! Маловато будет!». А что, для того, чтобы варить автомобиль вполне достаточно, да и забор на даче в случае чего подварить хватает.

Главное, что этот аппарат можно было подключать в обычную бытовую розетку

220 вольт! (Его КПД — больше 85%).

Этот сварочный аппарат послужил прообразом для воплощения нашей идеи.

Естественно, что в первоначальную схему было внесено масса изменений.

Во-первых, возбуждение преобразователя было сделано от внешнего генератора (в той схеме преобразователь «самовозбуждающийся» с насыщающимся выходным трансформатором).

Во-вторых, добавлена схема «мягкого» запуска для предотвращения перегорания диодов сетевого выпрямителя в момент включения в сеть.

В-третьих, для измерения тока первичной обмотки (а вместе с ним и во вторичной) был применён компаратор 554СА3 (вместо схемы на транзисторе КТ315 и тиристоре КУ112).

В-четвёртых, были разделены выходные обмотки и выходные выпрямители.

После всех доработок, изменений и расчётов была рождена схема, с которой мы вас сейчас познакомим.

Преобразователь. Силовая часть сварочного аппарата

Ниже приведена так называемая «силовая» часть.

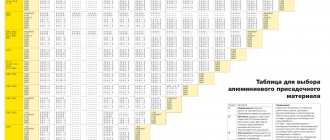

Спецификация деталей «силовой части»

0,1 мкФ х 250 В

| Обозначение на схеме | Марка элемента | Примечания |

| ДИОДЫ | ||

| VD1 — VD8 | КД 203 | Установлены на радиаторах |

| VD9 — VD11 | КД 226Д | |

| VD12 | КД 102Б | |

| VD13 | КД 522 | |

| VD14, VD15 | КД 102А | |

| VD16 — VD17 | КД 213А | |

| VD18 — VD19 | КД 212А | |

| VD20 — VD21 | КД 212А | |

| VD22 — VD27 | КД 209А | |

| VD28 — VD29 | КС162А | |

| VD30 | КД 2990А (КД 2997А) | |

| VD31 — VD42 | КД 2997А | |

| ТИРИСТОР | ||

| VT1 | Т122-25-6 | Установлен на радиаторе |

| ТРАНЗИСТОРЫ | ||

| VT2 — VT3 | КТ 315Г | |

| VT4 | КТ 209М | |

| VT5 — VT6 | КТ 972А | |

| VT7 — VT8 | КТ 878А | Установлены на радиаторе |

| МИКРОСХЕМЫ | ||

| DA1 | 142КРЕН5А | |

| ТРАНСФОРМАТОРЫ, ДРОССЕЛИ | ||

| Т1 | См. примечания | См. намоточные данные |

| Т2 | Ш10х10 НМ-2000 | |

| Т3 | К12х8х3 НМ-2000 | |

| Т4 — Т5 | 2хК20х10х НМ-2000 | |

| Т6 | 2хК28х16х9 НМ-2000 | |

| Т7 | 2хШх20х28 НМ-2000 | |

| L1 — L4 | ПХ 4748003 (. почему-то изготовлены на «железе». ) | (применялись в БП ЭВМ «ЕС») |

| РЕЗИСТОРЫ | ||

| R1 | 10 Ом не менее 5 Вт | |

| R2 | 10 кОм 2 Вт | |

| R3 | Переменное 1кОм | |

| R4 | 1 кОм | |

| R5 | 22 кОм | |

| R6 | 150 кОм | |

| R7 | 10 кОм | |

| R8 | 27 кОм | |

| R9 | 10 кОм | |

| R10 | 10 кОм 2 Вт | |

| R11 | 1,5 кОм | |

| R12 | 1,8 кОм | |

| R13-15 | Общее: 470 Ом не менее 25 Вт | |

| R16 — R17 | 0,5 Ом 2 Вт | |

| R18 — R20 | Общее: 0,01 Ом не менее 5 Вт | |

| R21, R23 | 2,2 кОм | |

| R22, R24 | 6,8 кОм | |

| R25 | 1,2 кОм | |

| R26 | 68 кОм | |

| R27 — R28 | 750 Ом | |

| R29 | 200 Ом | |

| R30 | Переменное 1кОм | |

| R31 — R34 | 47 Ом | |

| КОНДЕНСАТОРЫ | ||

| С1 | 0,47 мкФ х 800 В | |

| С2 | 10,0 мкФ х 350 В | |

| С3 | 0,047 мкФ х 600 В | |

| С4 | 0,022 мкФ | |

| С5 | 0,1 мкФ х 50 В | |

| С6 | 0,1 мкФ | |

| С7 | 0,047 мкФ | |

| С8 | 0,047 мкФ х 800 В | |

| С9 — С12 | Суммарно 2000,0 мкФ х 350 В | |

| С13 | Подбирается при настройке | |

| С14 | Подбирается при настройке | |

| С15, С16 | 56 пФ | |

| С17 | ||

| С18 | 470,0 мкФ х 35 В | |

| С19, С21, С23, С25, С27, С29, С31 | 0,1 мкФ | |

| С20 | 470,0 мкФ х 16 В | |

| С22, С26, С30 | 10,0 мкФ х 16 В | |

| С24, С28 | 68,0 мкФ х 35 В | |

| С31 — С34 | 0,022 мкФ |

Схема управления: задающий генератор, компаратор, схема запуска.

Схема управления и часть схемы запуска:

Спецификация деталей схемы управления

| Обозначение на схеме | Марка элемента | Примечания |

| ДИОДЫ | ||

| VD1 | КД503 | Любой маломощный |

| ТРАНЗИСТОРЫ | ||

| VT1, VT8, VT9 | КТ315 | Возможны любые аналоги |

| VT2 — VT5 | КТ361 | Возможны любые аналоги |

| VT6, VT7 | КТ605БМ | Возможны любые аналоги |

| МИКРОСХЕМЫ | ||

| DA1 | К155ЛА3 (ЛА12) | Возможны любые аналоги |

| DA2 | К544СА3 | |

| DA3 | К155АГ3 | |

| DA4 | К155ТМ2 (К1531ТМ2) | Возможны любые |

| DA5 | К155ЛА1 (К155ЛА6) | Возможны любые аналоги |

| РЕЗИСТОРЫ | ||

| R1, R2, R5, R8, R10 | 2,2-4,7 кОм | В зависимости от применяемых микросхем |

| R3 | 27 кОм | |

| R4 | 4,3 кОм | |

| R6 | Подбирается при настройке | В справочнике по микросхемам под редакцией Шило есть графики расчёта длительностей импульсов, получаемых с одновибратора 155АГ3 |

| R7 | Подбирается при настройке | |

| R9 | 330 Ом | |

| R11, R13, R15, R17 | 3,3 кОм | |

| R12, R14, R16, R18 | 2,7 кОм | |

| R19, R21 | 680 Ом | |

| R20, R22 | 1,5 кОм | |

| R23, R24 | 1,2 кОм | |

| КОНДЕНСАТОРЫ | ||

| C1 | 1000 пФ | |

| C2 | 56 пФ | |

| C3 | Подбирается при настройке | В справочнике по микросхемам под редакцией Шило есть графики расчёта длительностей импульсов, получаемых с одновибратора 155АГ3 |

| C4 | Подбирается при настройке | |

| C5 | 1000 пФ |

Чертеж печатной платы:

Схема расположения элементов на плате

Обратите внимание, что схема »мягкого запуска» (кроме элементов R1, C2) размещена на плате управления.

Рекомендации от профессионалов

При сборке и эксплуатации оборудования учитывают следующие советы опытных сварщиков:

- Для изготовления аппарата, выполняющего простые операции, подойдут конденсаторы средней емкости. Сердечник трансформатора должен иметь толщину 5-6 см. Для управляющего блока используют тиристоры ПТЛ-50.

- Для первичной обмотки достаточно 300 витков медной проволоки толщиной 6 мм. Вторичная часть катушки включает в себя всего 10 оборотов. Мощность источника тока должна составлять не менее 10 Вт.

- Аппарат требует периодической корректировки. Без доработки качество соединений будет постепенно ухудшаться.

- Устройство нельзя применять для сварки ответственных конструкций.

Разновидности

С учетом типа сплавляемых материалов выделяют 4 основных разновидности MIG:

- Магнитно-импульсная. Элементы соединяются под высоким давлением, шов формируется под влиянием температур и силы сжатия. В основе находится принцип электромеханики вихревых токов. Используется для варки разных материалов с высокой продуктивностью.

- Конденсаторная. Сварочные аппараты имеют отличные параметры, огромный диапазон силы тока и разные характеристики мощности. Используются для варки деталей из алюминия.

- Инерционная. Особенность такой сварки состоит в наличии мощнейшего маховика, работающего от электрического двигателя. Кинетическая энергетика затем поступает к импульсным токам, провоцируя возникновение инерционного резонанса.

- Аккумуляторная. Сварочные устройства оснащены щелочными аккумуляторами, мгновенно стабилизирующими короткие замыкания, образующиеся в процессе розжига электрода.

Также нередко используется TIG-сварка, при которой применяются аргоновые электроды. Методика ТИГ является отличным вариантом для обработки неферромагнитных металлов. В настоящее время огромной популярностью пользуется лазерная сварка, которая в основном применяется в области электронной технике и радиоэлектронике.

Для работы с дентальными сплавами из титана в сфере протезирования зубов используются аппараты дуговой микросварки, работающие не менее эффективно, чем лазерные приборы. Микроимпульсная сварка обеспечивает надежные стыки.

Преимущества и недостатки методики

Такой метод обработки материала, как MIG, имеет массу преимуществ сравнительно с другими технологиями:

- высокая скорость провара;

- возможность соединения тончайших алюминиевых заготовок;

- отличное качество сварного шва;

- возможность контроля и минимизации кристаллизации металла;

- минимальный риск деформации сварочного шва, выгорания материала;

- экономия проволоки и газа;

- экономия трат на расходные материалы;

- стабильность рабочих положений;

- точный контроль момента расплавления;

- исключение риска замыкания при запуске;

- исключение разбрызгивания окалины, образования дыма;

- низкое вложение тепла.

Технология MIG дх-808 отличается высокой производительностью, универсальностью, надежностью и безопасностью, благодаря чему прекрасно подходит как для сварщиков, как с большим опытом, так и с полным его отсутствием.

Однако имеются и определенные минусы, о которых нужно знать перед началом работы. К недостаткам МИГ-сварки можно отнести следующие моменты:

- перегревание преобразователя;

- возможность работы только на небольших площадях;

- отсутствие моделей для бытового использования;

- сложности в уходе;

- высокая стоимость.

Плюсы импульсной сварки существенно превышают ее недостатки, благодаря чему она и пользуется большим спросом.

Техника сваривания

К конструкции аппарата отношение имеет косвенное, но в виде справочной информации необходимо знать, что при сварке ТИГ используется максимально короткая дуга — около 2 мм. Электрод ведется только прямолинейно, не осуществляя характерных для ММА движений перпендикулярно направления шва в двух плоскостях.

Этим достигается две цели — поток аргона не уходит из зоны сварочной ванны и не позволяет ей окислиться и появляется возможность выполнения очень тонкого шва, практически незаметного на поверхности металла.

ПОСМОТРЕТЬ Сварочный аппарат на AliExpress →

Общие сведения

Конденсаторная сварка считается одной из самых часто применяемых. Свою популярность она получила благодаря высокому качеству соединения и его долговечности. Чтобы использовать её для своих целей, необходимо подробно изучить всю доступную информацию. Она поможет избежать ошибок в изготовлении устройства и процессе соединения деталей.

Достоинства и недостатки

Самодельная контактная сварка на конденсаторах часто применяется не только в промышленности, но и в домашних условиях. Для её осуществления достаточно небольшого помещения, в котором можно расположить малогабаритный аппарат.

Основные преимущества технологии:

- высокая производительность;

- возможность скрепления деталей, изготовленных из разных материалов;

- долговечность применяемого оборудования;

- малое тепловыделение;

- высокая точность и качество шва;

- отсутствие затрат на покупку дополнительных расходных материалов.

Несмотря на большое количество достоинств, у технологии есть и несколько недостатков

Их обязательно нужно принимать во внимание перед планированием и началом работы. В противном случае можно столкнуться с проблемами, которые снизят качество изделия и повлекут за собой дополнительные финансовые затраты. https://www.youtube.com/embed/ZyiICM-p5Ro

Среди основных недостатков выделяются такие:

- ограниченность размера сечения соединяемых деталей;

- кратковременность мощности процесса;

- помехи в сети, создаваемые импульсной нагрузкой.

Особенности применения

Во время конденсаторной сварки наблюдаются некоторые особенности, которые по-разному влияют на качество работы. Из-за этого следует учитывать все мельчайшие факторы и стараться добиться идеального результата.

Основные особенности:

- Запас энергии для выполнения сварки производится в специальных конденсаторах, которые устанавливаются внутри аппарата.

- Продолжительность процесса выделения энергии составляет от 1 до 3 миллисекунд. За счёт этого снижается термическое воздействие на зону, находящуюся вокруг места контакта.

- Для выполнения сварки в домашних условиях необходимо подключать прибор к обычной электросети, а в промышленности — к специальным устройствам, обладающим высокой мощностью.

- Лучше всего использовать конденсаторную сварку для ремонта кузова автомобиля или любого другого транспортного средства. С её помощью тонкий лист металла не будет подвержен деформации, что значительно улучшит качество выполненной работы.