Как получают булат?

Булат можно получить из некоторых видов обычной стали. Основным условием является низкий уровень легированности материала. Из высоколегированной стали булат получить невозможно вообще, а из среднелегированной — только булат низкого качества. Несмотря на то, что современные материалы превосходят булат по своим свойствам и не требуют столь сложных процедур обработки, до сих пор сохранились мастерские, в которых энтузиасты изготавливают клинки по древним технологиям. Но использование более современных орудий труда позволяет выплавлять материал значительно более высокого качества.

Кроме того, сейчас многие производители добавляют в сплав дополнительные элементы, которые придают булату новые свойства. В основном это касается применения хромовых и никелевых присадок, позволяющих значительно повысить сопротивляемость коррозии. Некоторые экземпляры оружия, которые предназначаются исключительно для коллекций, и не будут использоваться в постановочных боях, полностью покрывают слоем серебра. Это позволяет защитить сталь от негативного воздействия окружающих факторов. К тому же мягкое серебро проще поддается ювелирной обработке по нанесению на клинок тематических узоров или рисунков.

Булат в отличие от дамасской стали, которая также служила для производства клинков, характеризуется беспорядочностью узора. Он получается в результате кристаллизации металлической решетки в сплаве.

Как умер Аносов

В начале 1851 года в Сибирь для ознакомления с положением дел на Алтайских горных заводах приезжал сенатор Анненков. Павел Петрович выехал из Томска в Омск, чтобы его встретить. Не доехав восемнадцати верст до Омска, Аносов был застигнут бураном. Возок, в котором следовал Аносов со своим адъютантом, наехал на сугроб, опрокинулся на сторону, где сидел Аносов. Дверца возка раскрылась, и он выпал в сугроб. На Аносова упал его адъютант, и оба они были придавлены чемоданами. Под этой тяжестью они пролежали несколько часов, пока из Омска не догадались выслать людей и лошадей для их поисков.

Вскоре после того Павел Петрович почувствовал боль в горле. Несмотря на болезненное состояние, он все же сопровождал Анненкова в его поездке по заводам, проводил его до Омска и здесь серьезно расхворался. Обнаружились нарывы в горле, из которых третий и задушил его.

(«Самые знаменитые изобретатели России», автор-составитель С. В. Истомин)

Способы производства материала

Существует четыре способа изготовления булатной стали. Первый подразумевает прямое сплавление железной руды с измельченным графитом. Это наиболее простой с точки зрения подготовки способ, так как он не требует получения чистого железа. Но для его успешной реализации необходима руда с процентным содержанием металла не менее 85%, иначе не получится булатной стали хорошего качества.

Для данного варианта не подойдут руды с содержанием самородной серы, которые в природе встречаются довольно часто. Так что достать подходящий материал будет чрезвычайно сложно. В современных условиях этот способ не используется, так как найти чистое железо не проблема, но в древние времена этот метод был наиболее распространен в кузнечном деле. Второй способ подразумевает расплавление железа при непосредственном доступе углей. При этом в сплав попадает не только чистый углерод, но и его оксиды, которые и придают металлу структуру булата. Этот способ также сейчас не используется, потому что для него характерна высокая доля примесей в получаемом материале, что негативно сказывается на его качестве.

Третий способ — долговременное обжигание железа без доступа воздуха. Этот метод является самым дешевым в реализации, поэтому имеет широкое распространение. Получаемый таким способом материал называют литым булатом. Важным условием получения хорошего материала является точный расчет времени обжига. В противном случае в сплав может попасть избыточное количество углерода, что приведет к его плохой ковкости и хрупкости. Четвертый вариант — самый дорогостоящий, но при этом позволяет получать материал наилучшего качества. Он подразумевает сплавление чистого железа с графитом в безвоздушной среде. Это позволяет избавить булатную сталь от нежелательных примесей и оксидных присадок.

Изделия из булата данной марки наиболее ценятся в кругу знатоков, поэтому стоят довольно дорого. В древние времена такое оружие могли себе позволить только зажиточные воины. В наши дни клинки служат в основном в качестве украшений, которые вешают на стену. Изредка они могут служить для исторических реконструкций известных битв прошлых эпох. Для перечисленных целей используют булат наилучшего качества, чтобы оружие красиво смотрелось и по своим свойствам не отличалось от лучших клинков прославленных мастеров кузнечного дела. Самые дорогие образцы украшаются разнообразными рукотворными узорами, которые посвящены тематике баталий. Рукоятки клинков также служат для украшения. Их изготавливают из самых разнообразных материалов от искусно обработанных рогов животных до драгоценных металлов. Дополнительно эфес может быть инкрустирован разноцветными камнями.

О булате

А. Герчиков Химия и Жизнь №5, 1980 г., с. 58-64

Под словом «булат» каждый россиянин привык понимать металл более твердый и острый, нежели обыкновенная сталь… П. П. Аносов. «Горный журнал», 1841 г., т. 1

Слава о булатной стали ходит по свету более двух тысячелетий. Лучшие булатные клинки настолько хорошо закалены, что перерубают железные гвозди и в то же время сгибаются в дугу — идеальное сочетание твердости и упругости.

Считается, что секрет булата утрачен еще в XIV веке, после грабительских походов Тамерлана. Однако в Индии, на родине булата, его производство окончательно исчезло лишь после нашествия европейцев, в XVIII веке. Впрочем, этому способствовал не только упадок национальных ремесел, но также появление промышленных способов литья, совершенствование огнестрельного оружия и прочие следствия технического прогресса. Но все эти новшества нисколько не умалили былого величия булата, и в Европе то и дело пытались восстановить утраченный секрет. Попытки эти продолжаются до сих пор.

СОРОК СТУПЕНЕЙ

Прямое назначение булата — изготовление клинков, и первейшее его достоинство — возможность заточить лезвие до небывалой остроты и сохранить эту остроту надолго. Обычно когда испытывали булатный клинок, то перерубали подброшенный в воздух волос — и не жесткий вроде конского, а тонкорунную шерстинку.

У клинков из обычной стали чрезмерно заостренное лезвие выкрашивается уже при заточке. Тончайшее острие булатного клинка сохраняется и после того, как он побывал «в деле». Для этого требуются одновременно твердость, вязкость и упругость. И обычный стальной клинок можно закалить до твердости булата, но он будет хрупким как стекло и разлетится в куски при первом же ударе. Приходится делать клинки помягче, более вязкие. А булат и при максимальной твердости сохраняет вязкость отпущенной стали.

Драгоценные булатные клинки везли по караванным дорогам свернутыми в кольцо, надевая стальное кольцо вместо пояса. Пропутешествовав таким образом, клинок сохранял исходную прямолинейность. Однако в далекие страны — в Японию, Китай, Египет — караваны доставляли не готовые клинки, а вутц — плитки индийской булатной стали. Только под рукой опытного мастера эти плитки становились настоящим булатом.

У булатной стали есть характерное отличие: она узорчатая. Ее своеобразный волнистый узор проявляется при полировке или при легком травлении. Именно по узору и определяли сорта булатных клинков. Узор бывает полосатым — из прямых продольных полос; струйчатым — из прямых и изогнутых линий; волнистым, сетчатым — с отдельными прядями волнистых линий, направленных поперек клинка; наконец, коленчатым — тоже с прядями, но в виде поперечных поясков, непрерывно повторяющихся по всей длине клинка. Ширина пряди и ее прогиб колеблются весьма существенно: крупный узор достигает 10-12 мм, самый мелкий не превышает 1-2 мм.

Не только по размеру и форме различали узоры, но и по цвету. Узор всегда светлее фона, или, как говорят, грунта. Грунт может быть серым, темно-бурым, черным, с красноватым или золотистым отливом либо без него, а узор — белым или светло-серым, блестящим или матовым. Таким образом, существует множество комбинаций и соответственно множество сортов булата. Хотя строгой классификации нет и названия сортов (обычно персидские) условны, специалисты различают три группы в соответствии с узором.

К низшим сортам принадлежат сирийские (шам), египетские и турецкие (нейрис, баяз) булаты; у них мелкий полосатый или струйчатый узор, серый или бурый грунт. Средний сорт — персидский и индийский булаты (гынды) со средним и крупным волнистым узором, бурым и черным грунтом. Высшие сорта — персидский и индийский булаты (хоросан, табан) с крупным сетчатым и коленчатым узором; грунт у них темный, с отливом. Лучший из лучших — кара-табан, то есть в переводе с персидского — черный блестящий, под названием кирк нардубан — «сорок ступеней». Клинок у него темно-бурый, почти черный, с золотистым отливом, а узор — белый коленчатый. И вдоль клинка длиною несколько меньше метра действительно размещено около 40 фрагментов-колен с поперечными прядями.

А еще о качестве судили по звону клинка: от легкого удара хороший булатный клинок издает чистый и долгий звук. Чем выше и чище звон, тем лучше — и, естественно, дороже — клинок. В давнее время покупатели и торговцы, а теперь специалисты и коллекционеры определяют качество клинка все тем же способом, напоминающим некий ритуал: сначала подолгу изучают узор, затем, щелкнув по клинку, слушают звук и лишь в последнюю очередь, если клинок заточен, пробуют рубку волоса или тонкой ткани. Впрочем, последнее испытание требует навыка, и далеко не каждый наш современник может проверить клинок таким образом…

ДАМАССКАЯ СТАЛЬ — ПОДДЕЛЬНЫЙ БУЛАТ

Старые мастера считали, что чисто внешние признаки — узор, цвет и звон — вполне определяют качество булата. Ни химического анализа, ни измерений прочности, ни анализа структуры металла тогда, разумеется, не было, и никто не мог бы объяснить, почему тем или иным свойствам соответствует определенная форма узора. А если так, то можно было выдать за булатный и какой-нибудь другой клинок, лишь бы он имитировал внешние признаки.

Чем выше ценился настоящий булат, тем больше появлялось подделок. Центрами поддельного булата, так называемой дамасской стали, долгое время были Сирия и Египет; оттуда клинки вывозили в страны Средиземноморья и еще дальше, в центральную и северную Европу.

Багдадский философ Ал-Кинди писал, что русы хорошо знали восточный булат (фаранд), но не применяли его: на морозе он становился хрупким. Русский сварочный булат — харалуг делали из полос мягкой и твердой стали (а); известны были и демаскированные узорчатые клинки с наварным лезвием из твердой стали (бив)

В наше время дамасскую сталь называют сварочным булатом. Если настоящий булат — это литая сталь, и клинок изготовляли из цельного куска, полученного плавкой, то сварочный булат делали из полос или прутков, сложенных вместе: стопку полос нагревали, а затем проковывали, и полосы сваривались между собой. Когда полосы были из стали разного состава, то при травлении на клинке проявлялся узор. После многократной перековки линии причудливо изгибались и получался узор, сходный с булатным. Однако наметанным глазом сварочный булат узнать нетрудно — рисунок в соседних фрагментах повторяется, как на обоях, а линии узора короче и постоянны по толщине. Впрочем, надо воздать должное и дамасской стали: она очень хороша, и ее выделка тоже требовала искусства. Трудно сварить полосы разнородной стали в один цельный кусок: надо очень точно выдерживать температуру ковки, использовать особые флюсы, ковать с определенной силой. Трудно получить и волнистый узор, не забывая при этом о главной цели — чтобы клинок был твердым, гибким и острым. Производство дамасской стали стало самостоятельным промыслом со своими секретами и традициями, а способ, позволяющий получить узор ковкой и кузнечной сваркой, сейчас зовут дамаскированием.

По мере того как производство настоящего булата приходило в упадок, его место занимала дамасская сталь. Во всяком случае, в Западной Европе до XV века не знали о существовании другого булата, кроме сварочного. В то время возникали новые центры выделки металлов, и одним из них стал Толедо: испанские оружейники заимствовали секреты дамасской стали у арабов, живших на Пиренейском полуострове. Делали в Толедо и клинки из литой стали, на которой при травлении проявлялся слабый узор. Так как клинки были очень хороши, то настоящий булат, который стали изредка привозить из Индии, не был должным образом оценен в Европе. А потом его производство вовсе угасло…

Когда полосу ковали с помощью кузнечной пережимки, то структура металла прорабатывалась наилучшим образом; при этом получался коленчатый узор

Мастера подделок развернулись вовсю. В XVI-XVIII веках литую сталь делали во многих странах, и любой клинок из приличной стали можно было выдать за булатный, стоило лишь навести узоры. Особенно преуспевали мастеровые из немецкого городка Клингенталя: они наводили узор на клинки кистью и резцом и протравливали рисунок на полированной стали. А иногда узор просто гравировали.

Но подделки подделками, а бурно развивавшаяся промышленность требовала все больше стали все лучшего качества. Вот тогда и вспомнили о настоящем булате.

«ДОРОГОВИЗНА СОДЕЛЫВАЕТ СЕЙ СПОСОБ НЕДОСТАТОЧНЫМ…»

Первые исследования булата носили, пожалуй, рекламный характер: англичане, чья сталь считалась (кстати, заслуженно) лучшей, решили доказать, что она ни в чем не уступает булату. Но для этого нужно было узнать, что есть булат. В начале прошлого века образцы настоящего индийского вутца передали в Лондонское Королевское общество, где ими занялся молодой, но уже известный ученому миру Майкл Фарадей.

Содержание углерода в булатной стали оказалось очень высоким — 1,3-1,7%, а в отдельных образцах и до 2%, что соответствует уже не стали, а чугуну. Нашли в булате также примесь алюминия. Затем выплавили образцы алюминированной стали, и на ней действительно оказались узоры!

Задачу посчитали решенной. Однако вскоре выяснилось, что сталь с алюминием, так же как и сталь с добавками серебра, золота и платины, напоминает булатную сталь только узором на поверхности. Что же до прочности, твердости и гибкости — увы… Мало того, французские металлурги, повторившие эти опыты, пришли к выводу, что сталь со столь высоким содержанием углерода вообще нельзя ковать. Состав стал известен, зато появилась загадка технологии. Лишь Павлу Петровичу Аносову удалось частично решить ее. Об этом говорилось немало, в том числе и в «Химии и жизни» (например, в № 11 за 1966 г.), но, пожалуй, в излишне оптимистических тонах, так что у читателя могло сложиться впечатление, будто еще в прошлом веке все проблемы булата были решены.

Горный инженер, начальник Златоустовских заводов генерал-майор П. П. Аносов заложил основы русской металлургической и металловедческой науки. Булатом он начал заниматься в 1828 г. по поручению Горного ведомства, и работа эта продолжалась девять лет. После огромного числа опытов были получены, наконец, образцы булатных клинков.

Вначале Аносов повторил опыты Фарадея и подтвердил его результаты: примеси алюминия, платины и некоторых других металлов дают узорчатую сталь, но не булат. Установив, что свойства стали зависят от содержания и способа введения углерода, Аносов перепробовал десятки добавок, содержащих углерод, включая редкие сорта дерева и слоновую кость. И наконец был получен настоящий булат-хоросан с сетчатым узором на темно-коричневом, с красноватым отливом, грунте. А получился он при сплавлении мягкого железа с графитом в закрытом тигле после длительной выдержки. Слиток охлаждали вместе с печью, отжигали и ковали при низкой (850-650°С) температуре, закаливали в горячем сале и отпускали в горне по цвету — от синего на обухе (300°С) до желтого на лезвии (230°С).

Кажется, просто? Однако плавка за плавкой не приносила желаемого результата, и только в некоторых опытах, будто случайно, булат получался…

П. П. Аносову удалось узнать многое. Например, он обнаружил, что булат не получится, если: сталь разлить в изложницы; ковать слишком быстро или слишком медленно; температура плавления слишком высока; объем слитка слишком велик… И еще много разных «если». Но как и почему булат все же получается, Аносов мог только предположить (хотя почти все его догадки оказались верными). «Дороговизна соделывает сей способ недостаточным для введения в большом виде, — писал Аносов. — Но он знакомит и со способом древних, и с причиной драгоценности совершенных азиатских булатов, ибо древние скорее могли попасть на способ простой, нежели сложный».

Итак, булат есть порождение древней металлургии, имевшей дело с очень чистыми и богатыми окисными рудами, которые восстанавливались при температурах до 1400°С (ниже точки плавления железа — при ручном дутье, мехами, более высокую температуру получить трудно). Плавку вели в малых печах и тиглях и ковали не очень горячий металл довольно медленно. Металлургия пошла другим путем, увеличивая выпуск стали и интенсифицируя труд. Проще и дешевле сделать тысячу зубил из обычного металла, чем одно из булата.

Вслед за П. П. Аносовым булатом занимались Д. К. Чернов, Н. И. Беляев, А. Л. Бабошин и другие. Из их работ следовал вывод, что промышленными способами получить булат невозможно. Наконец, уже после революции в Днепропетровском горном институте профессор А. П. Виноградов подробно исследовал историю и технологию булатной стали. Он установил, что узорчатую сталь типа булата можно приготовить плавкой с неполным расплавлением шихты, при пониженной температуре, что цвет грунта и узора зависят от состава шихты, а узор приобретает свою окончательную форму при многократной ковке.

В отделе оружия Государственного Исторического музея хранится авторское свидетельство за № 116334 от 18 февраля 1955 г.: «Способ изготовления слитков булатной стали», а рядом на стенде — кортик и полированные плитки с причудливым узором, изготовленные изобретателями И. Н. Голиковым, П. В. Васильевым и др. Означает ли это, что о булате известно все? Увы. Даже сейчас, когда металлами занимается не одна, а по меньшей мере пять наук, можно определить лишь приблизительно, что же такое булат.

Образцы булатного узора. Сверху вниз: полосатый турецкий булат «баяз истамбул» (белый стамбульский); сетчатый булат; персидский сетчатый булат «амели табан» (лучший блестящий); коленчатый персидский булат «кирк нардубан» (сорок ступеней).

ЧТО ТАКОЕ БУЛАТ?

Вопрос можно поставить иначе: почему внешние признаки булата определяют его свойства?

Нам уже известно, что булат — это углеродистая сталь, очень твердая и вместе с тем вязкая, с высоким содержанием углерода — настолько высоким, что булат ближе к чугуну, чем к стали. А чугун плавится при более низкой температуре, чем железо. Но ковать обычный чугун нельзя, он хрупкий и рассыпается под молотом…

Разгадка в том, что булат неоднороден по составу: слои с высоким содержанием углерода чередуются со слоями, бедными углеродом и потому более пластичными. При ковке пластичные слои деформируются, а образующиеся в хрупких зонах разрывы и микротрещины тут же завариваются под давлением окружающего металла.

Такой слоистой стали присущи и высокая твердость (так как углерода в среднем много), и вязкость. Булатный же узор — это чередующиеся слои или волокна стали с различным химическим составом.

Слоистая структура возникает уже при плавке. П. П. Аносов изготовил булат, составив шихту из мягкого железа и графита. Железо насыщалось углеродом с поверхности и, превращаясь в чугун, плавилось, тогда как ненасыщенное железо внутри оставалось твердым. Но потом оно постепенно растворялось в чугуне, и плавку необходимо было закончить, прежде чем состав жидкого металла выровняется. Аносов брал мелкие куски железа — обломки подков, гвозди, проволоку. В упомянутом выше изобретении рекомендуется добавлять в расплавленный чугун железные или стальные опилки, то есть еще более дисперсные частицы. Каждая частица железа состоит из зерен, а зерна сложены словно мозаика из блоков. В пределах блока кристаллическая решетка почти идеальна, но сами блоки разориентированы на небольшие углы. Можно предположить, что в недогретом расплаве частицы распадаются именно до устойчивых блоков, а они сращиваются при кристаллизации в ассоциации, подобные полимерным цепочкам. Если скорость охлаждения невелика, то возможно образование длинных цепочек — в виде волокон или пространственных сеток. Когда расплав застывает, неоднородная по химическому составу узорчатая структура сохраняется. Чтобы сохранить ее и при ковке, слиток нагревают лишь до минимально необходимой температуры и куют не слишком быстро — иначе металл разогреется и узор может исчезнуть. Впрочем, и слишком медленная ковка нехороша: металл успевает остыть, и его приходится многократно нагревать, что, конечно же, ухудшает качество узора.

Деталь индийского булатного клинка из собрания Государственного Эрмитажа. Узор образован прядями линий, меняющими изгиб и ширину

Острота и стойкость стального острия зависит от того, насколько мелки зерна основной твердой фазы стали — цементита. У мелкого зерна — большая поверхность и, следовательно, энергия связи с основой выше. Сталь для резцов, например, подвергают специальной ковке, чтобы измельчить зерно, и обязательно проверяют величину зерен цементита.

У булатной стали чрезвычайно мелкое зерно. Оно мелкое уже в слитке, поскольку в шихте почти нет примесей. А при многократной ковке зерно еще более размельчается. Низкая температура ковки и закалки не дает развиться рекристаллизации, поэтому зерно сохраняется и в изделии.

Во время ковки волокна в стали изгибаются и перемешиваются, образуя причудливый узор; чем больше перепутаны слои, тем выше вязкость — свойство, приобретаемое уже при закалке. Форма булатного узора свидетельствует как раз о степени проковки, то есть о том, насколько перемешаны волокна и измельчены зерна. Иными словами, узор — прямой показатель качества.

Сварочный булат с коленчатым узором. Он выкован из стальных проволок разного химического состава, сплетенных в жгуты

Лучшая проковка — у коленчатого булата. В полосу стали раз за разом вдавливают так называемую кузнечную пережимку, которая оставляет поперечные вмятины. Расстояние между вмятинами в 2-2,5 см соответствует узору «сорок ступеней». Напротив, простой полосатый узор на низкосортном булате говорит о простейшей перековке слитка в полосу, без каких-то особых операций, улучшающих структуру.

Ну а чистый и долгий звон булатного клинка? Он говорит о сплошности структуры, о том, что нет трещин и разрывов. При грубой структуре слитка, когда разница в составе соседних слоев слишком велика, металл расслаивается. Тогда звон получается низким и дребезжащим, а звук быстро гасится при переходе через границы слоев.

Итак, форма узора свидетельствует о том, насколько хорошо клинок прокован, цвет — о химическом составе и способе плавки, а звон — о монолитности стали.

Деталь клинка из дамасской стали. Узор состоит из четких линий постоянной толщины, которые образуют повторяющиеся фрагменты.

К сожалению, пока не удается подвергнуть булат тщательному металловедческому анализу: изучить микроструктуру различных зон, измерить внутренние напряжения, определить фазовый состав. И дело вовсе не в том, что нет подходящих приборов или нет желающих провести исследование. Просто до сих пор не удалось еще найти владельца булатного клинка, который согласился бы пожертвовать своим сокровищем ради науки. А такой клинок действительно сокровище: далеко не в каждом приличном музее можно найти настоящее булатное оружие. В Москве, например, такого музея вроде бы нет…

Закончим статью извлечениями из старинных трактатов.

В трактате Ал-Кинди, багдадского философа IX века, предлагается такой способ: в каждый тигель класть 5 рателей (ратель — около 450 г) лошадиных подков и гвоздей из нормохана (мягкая сталь, железо) и по десять дирхемов (дирхем — примерно 3 г) жженой меди, золотистого марказита (железный колчедан) и мягкой магнезии. Тигель замазать, поставить в печь с углем и раздувать, пока содержимое не расплавится. Приготовить приправу из розового дерева, корок граната и жемчужных раковин поровну и насыпать в тигель — 40 дирхем. Раздуть огонь «самым безжалостным образом» в течение часа, затем оставить печь, пока она не остынет, и слиток извлечь из тигля. А вот цитата из Бируни (XI век): «Другой сорт получается, когда в тигле шабуркан (твердая углеродистая сталь) и дус (чугун) плавятся неодинаково и между ними не происходит совершенного смешения. Отдельные частицы их располагаются вперемежку, но каждая ясно видна по особому оттенку. Называется фаранд. В мечах, которые их соединяют, высоко ценится». Кстати, фаранд по-персидски — шелковая ткань. Похоже, что исследователи шли по верному пути. Первый способ, можно сказать, по Аносову — плавка железа с углеродом и известковыми флюсами; второй, где сталь сплавляют с чугуном — словно в авторском свидетельстве на способ изготовления булатных слитков…

Похоже, что как раз об этом случае древние мудрецы говорили: «То, что есть, уже было».

НАЗАД

Булат и Дамаск

Рисунок дамасской стали на спиле металла:

Термин дамасская сталь появился сравнительно недавно. В разных источниках стало появляться подобное наименование кованого изделия в середине XIX века. До этого чаще использовалось наименование «Гурда», так называли творения кузнецов с Кавказа и Междуречья. Там стали ковать изделия из смеси сплавов, добиваясь необычного рисунка на поверхности клинков.

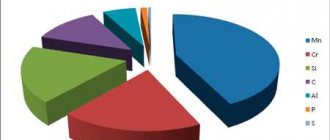

Булат, как свидетельствуют исторические исследования, пришел из Индии. В музеях истории сохранились образцы оружия, где применялись литейные заготовки из легированной стали. Чаще всего в них присутствует хром, концентрация которого может достигать до 14 %.

Однако булатное производство рассчитано только на индивидуальный выпуск продукции. Поэтому технология довольно затратная. Мастер тратит много времени для изготовления определенного образца. Если заходит разговор о массовом производстве, то не рассчитывают на сложную технологию.

Изучением технологии производства и созданием промышленных технологий занимался металлург Павел Петрович Аносов. Результаты его работы присутствуют во всех учебниках по металловедению и кузнечному делу.

Современный булат в изделиях – реплика ножа НР-40 в современном исполнении, изготавливается на заказ:

Во время Великой Отечественной войны завод выпускал армейские ножи и шашки для кавалерии. Достаточно много экземпляров оружия с той поры реализуется в настоящее время на различных интернет ресурсах. Современные кузнецы производят новодел (так называют изделия, которые выполняются по образу и подобию старинных образцов). Несколько сотен мастерских предлагают копии, которые трудно отличить от оригинала.

Нож разведчика НР-40, изготовленный в 1942 г. – их выпустили более 7 млн. экземпляров:

Судя по количеству предложений и ценам, можно сделать вывод, что индивидуальный товар пользуется стабильным спросом. Производство изделий из булата и дамасской стали может быть довольно интересным и прибыльным бизнесом.

Современный нож НР-40, изготовленный по образцам периода Великой Отечественной войны:

Отличие булата от дамасской стали специалисты видят в исходном сырье:

- Булат – это сплав, в котором присутствует значительное количество легирующих элементов, при последующей кузнечной обработке методом кузнечной сварки соединяют платины, которые придают изделию комплекс новых свойств.

- Дамаск – это механическое соединение металлических заготовок, разнящихся по своим свойствам. Выполняется проковка до нескольких десятков слоев.

Как варят булат?

Вначале медные мечи рубили врагов, отбивая удары заведомо менее прочного оружия. Потом бронзовые мечи рубили мечи медные и прорубали кожаный доспех с медными бляшками.

Потом пришел век железа и поначалу много воинов, вооруженных железными мечами, менее прочными, чем бронзовые, побеждали немногих мастеров боя, снабженных бронзовым доспехом и бронзовыми мечами. А потом железо стало прочнее бронзы.

Точнее, собственно железо, по своей природе, относительно мягкое. Закалить его нельзя, закалке металла поддается только сталь, т. е. железо, слегка обогащенное углеродом (от 0.04% до 2.14%). Если слишком обогатить железо углеродом (от 2.14% до 4%), то получится чугун, который раньше называли «свиным железом» — за то, что был хрупким и негодным для ковки. А именно ковкой тогда и делали разнообразные изделия из железа.

Далее на многие тысячелетия сила государств, мощь их войск выковывалась кузнецами. От знаний и умений кузнецов зависела прочность мечей и надежность кольчуг или бехтерцов воинов. То есть от умения кузнеца зависели жизни воинов и победа или поражение в бою.

Фото: Depositphotos

Сотни и тысячи лет экспериментов в истории меча привели к созданию булата — прекрасной узорчатой стали. Булатные мечи рубили врагов и их простые железные мечи, прорубали железные латы. В середине I тысячелетия нашей эры в Индии научились производить суперсталь для супероружия. Называли ее тогда «вуц».

Со временем тайной овладели кузнецы Персии, тогда суперсталь начали назвать фаранд, или хорасан. Тайна хранилась столь надежно, что если кузнец не успевал выбрать себе преемника, чтобы передать ему свои секреты, то в данном месте секрет стали пропадал… Пропадал и возвращался. Снова и снова.

В последний раз в промышленных масштабах пытался возродить производство литого булата директор Златоустовских заводов Аносов. Инженер, изобретатель и директор, т. е. «царь и бог» местного масштаба. Он после более чем десяти лет опытов сумел составить рецепт и добиться нужных температурных режимов для производства стали булатной прочности. Однако это производство было признано нетехнологичным, слишком сложным — и в массовое производство литой булат из Златоуста не пошел.

По другому пути пошли в Китае и там еще во II веке нашей эры научились выковывать мечи из сложенных вместе и сваренных ковкой пластинок высокоуглеродистой стали и низкоуглеродистого мягкого железа. Формально это совсем просто, но фактически это очень и очень трудоемко и нетехнологично.

Сложить через одну пластинки высокоуглеродистого и низкоуглеродистого железа. Разогреть в горне. Сварить ковкой, превратив брусочек почти в блин, потом нагреть и сложить этот блин, снова молотом превратив его в брусочек. И все это надо повторить много-много раз. Брусок раскалить в горне, расплющить, сложить, затем повторить это снова и снова.

После многократного повторения мы получаем булатную заготовку будущего изделия. В старину из заготовки выковывали мечи. Теперь обычно делают ножи. Придав изделию форму, его сначала полировали, а затем слегка протравливали кислотой — и на железе выступал узор. Это означало — получен меч дамасской стали, готовый прорубить любой доспех и перерубить любой меч из простого железа.

Кстати, в городе Дамаске дамасской стали не делали. Но зато там был огромный рынок изделий из булата, производимого персидскими и арабскими кузнецами. Потому мечи и стали называть дамасскими.

Прошли века… Люди открыли тайну производства булата, и сегодня любой хороший кузнец может всего за несколько дней повторить многомесячный подвиг кузнецов древности и сделать из «просто железа» булатную сталь, ножи или мечи.

Производство сегодня очень сильно нуждается в сверхпрочных металлических инструментах для прецизионной обработки стальных изделий. Но здесь булат победили сверхпрочные сплавы, «победит» и аналогичные, столь же прочные, что и булат, но намного более устойчивые в условиях перегрева, да к тому же — намного более технологичные, получаемые сразу большими объемами.

Фото: Depositphotos

А булат? Булатные ножи и сегодня выпускают — небольшими партиями, на любителя. Уж больно такой нож хорош. Попробуй примени его при промышленной разделке мяса. Специально для разделки туш мясникам делают особые ножи, острые и тяжелые. Но, дабы избежать случайных травм, им для защиты левой руки делают специальные кольчужные перчатки. Нож мясника не прорубает ее.

А попробуйте работать с булатным ножом! Соскользнет лезвие, ударит по кольчужной перчатке на руке — и пропорет ее, как веками делали с кольчугами врага булатные мечи.

Фото: Depositphotos

А как все-таки варят булат? А никак не варят. Булат — кованая сталь. Варить ее в печи невозможно, хотя Амосов почти два века назад и очень старался. Булат — результат работы и искусства кузнеца, его силы, умения, знаний и терпения.

Я смотрел телепередачу: кузнец показывал, как сделать булатный нож. У него был горн, раскаляемый газом, а не на угле, был молот с механическим приводом. И все равно производство булата заняло у него несколько дней — от стопки пластинок низкоуглеродистого железа и высокоуглеродистой стали до булатного ножа с прекрасными узорами на лезвии, которым тот кузнец перерубал гвозди и легко пробивал полоску листового железа.

Теги: металл, история меча, меч, закалка металла, тайны, булат металл

Оснащение мастерской для производства изделий

В мастерской домашнего мастера, желающего заняться изготовлением изделий из дамасской стали, нужно иметь:

- Сварочный аппарат – с его помощью пластины из материалов различной прочности свариваются в единый блок, которые можно обрабатывать совместно.

- Горн – в нем выполняется нагрев заготовок из готовых предметов до высоких значений температуры (более 800 ⁰С).

- Наковальня нужна для ковки. Методом деформации производится кузнечная сварка, меняется форма детали на разных стадиях обработки.

- Набор молотков и молотов помогает наносить удары с разной силой. Когда работают вдвоем, то ведущий кузнец ударами легкого молотка показывает подручному места для нанесения ударов тяжелым молотом.

- Тиски используют для фиксации заготовок на разных этапах работы.

- Сверлильный станок необходим для сверления отверстий.

- Заточной станок используется чаще остальных, на нем изделиям придают форму и остроту.

- Гриндер – это вариант заточного станка, отличительная особенность заключается в использовании ленты с абразивным покрытием, склеенной в кольцо. С помощью гриндера формируют ровные спуски под заданным углом.

- Станок для изготовления спусков. Качественная заточка до бритвенной остроты возможна только на специальном приспособлении, которое позволяет двигаться по строго определенной траектории.

- Болгарка набором отрезных и зачистных дисков. Простой инструмент оказывает помощь при выполнении самых разных видов действий.

Заточка клинка на гриндере:

Кроме основного набора станков и приспособлений, многие мастера дополнительно используют деревообрабатывающее оборудование. Оно помогает изготавливать ручки из прочных пород древесины. Небольшие токарные станки помогают создавать сложную фурнитуру, которая украшает готовые предметы.

Самодельный миниатюрный гриндер, стачивание спусков:

В мастерских, производящих качественные ножи, имеются вальцы. На них разогретые заготовки прокатывают с целью получения пластины определённой толщины. Дамасская сталь своими руками получается после многократной ковки и проката через вальцы.

Наличие кривошипного молота помогает проковывать заготовку серией многочисленных ударов. Пневматический или гидравлический пресс используют для объемного обжатия металла. Одним движением придается нужная геометрия.

Открытие секрета булата

Pаботы Аносова создали новую технику, новые методы производства качественной, «совершенной стали».

При «отыскивании тайны приготовления булатов» Аносовым были разработаны четыре метода производства качественной стали главным образом за счет усовершенствования тигельной плавки.

Первый метод — «сплавление железных руд с графитом, или восстановление и соединение железа с углеродом»93, то есть метод непосредственного восстановления железа из руды. Этот способ Аносов и считал подлинным методом производства булатов на Востоке. «Древние,— говорил он,— скорее могли напасть на способ простой, нежели сложный» благодаря тому, что «употребление тиглей столь же древне, как и известность золота; ничего не могло быть ближе для древних алхимиков, как испытание плавкою всех тел, похожих по наружному виду на металл»94.

Однако этот метод не мог удовлетворить Аносова. Для применения метода были нужны чистейшие руды, не содержащие посторонних примесей, особенно серы. Кроме того, он был невыгоден экономически. «Дороговизна делает сей способ недоступным для введения в большом виде»,— замечает Аносов.

Разработка этого метода, раскрывая секрет производства булатной стали, в то же время не отвечала общей задаче, поставленной исследователем,— массовому производству качественной стали. Поэтому Аносов продолжал изыскания, стремясь найти метод, более приемлемый.

Второй метод — «сплавление железа при доступе углей или соединение его предварительно с углеродом и восстановление его посредством закиси железа» (то-есть переплавка чугуна с окалиной)

Этот способ также оказался непригодным для массового производства стали. Получаемый металл содержал много углерода и с трудом подвергался ковке. По мнению Аносова, это происходило оттого, что круглое железо было недостаточно чистым, плохо очищалось при тигельной плавке.

Открыв второй метод, Аносов положил им начало процессу передела чугуна в сталь, широко известному теперь под названием скрап-процесса, намного опередив французов братьев Мартен.

Второй метод также не был использован Аносовым, но впоследствии оказался полезным известному новатору

Фиг. 12. Отрывок из труда П. П. Аносова «О булатах» о преимуществе златоустовской стали перед английской.

русской техники инженеру А. А. Износкову, который, используя его, сумел в 1869 г. сравнительно легко и быстро организовать передел чугуна в сталь в первой мартеновской печи в России, на Сормовском заводе.

Третий метод — получение литого булата (сталь отливалась в форму) при продолжительном отжиге без доступа ©оздуха (в засыпке). Этот способ был использован Аносовым на Златоустовском заводе для получения литых булатов, «годных на выделку дешевых изделий».

Сущность метода состояла в том, что стали, приготовленной в тигле, не давали °атвердевать в тигле, а отливали ее в формы. «Отливка стали в форму,— писал Аносов,— хотя нарушает наклонность к кристаллованию (то есть создает иные условия кристаллизации, чем при застывании большого ее количества в тигле), но она необходима для облегчения проковки больших сплавок и составляет единственное средство к удешевлению булатов до ценности стали.

Литая сталь подвергалась длительному отжигу в специальной печи, сконструированной Аносовым, без доступа воздуха, будучи тщательно закупоренной в ящике. Преимущество отожженной стали заключалось в том, что она «удобно куется, мягче в опиловке, менее повреждается в закалке и стойчее после оной». На отожженной стали обнаруживались узоры: на мягкой — мелкие, на твердой -крупные. Чем лучше было качество стали, тем скорее она приобретала крупнозернистое строение. «Отожженная сталь, как имеющая узоры, подобные булатным, должна нести и одинаковое с ней название. Для отличия от настоящего булата я называю ее литым булатом»,— говорил Аносов.

При определении технологии отжига Аносов обратил внимание на различный характер изменения свойств стали. Неправильный отжиг, связанный с доступом воздуха в коробку, вызывал обезуглероживание поверхности, характерное «зернистым сложением на поверхности», которое создавало «особый кант белого цвета по -краям бруска». Пережог брусков («повреждение стали») характеризовался «удобным разламыванием их без закалки». Хорошо отожженная сталь имела чистую поверхность без следов окалины, хорошую вязкость и «ровное крупнозернистое сложение в изломе».

По наблюдениям Аносова, части, соответствующие верху отлитой болванки, «почти никогда не имели крупнозернистого строения, а следовательно, и узора — рисунка. Это обстоятельство позволило Аносову сделать заключение, что ясность узора связана не только с кристаллическим строением, но и с чистотой стали. Аносов широко использовал отжиг не только на литых сталях, но и как предварительную операцию, отжигая сталь, идущую в шихту.

Применение отжига значительно повысило качество златоустовской стали, поставило ее выше лучшей английской тигельной стали. К тому же найденный Аносовым способ получения качественной стали был «много проще английского. «Подобного улучшения не было достигнуто в Англии помощью отжигания,— писал Аносов,— мне кажется потому, что тамошние мастера недовольно обращали внимание на изменения в стали при различных условиях отжигания, а приписывали улучшение ее более влиянию посторонних тел, -при отжигании обыкновенно применяемых».

Здесь Аносов также поднимается выше своих современников — иностранных ученых, отдавая должное превращениям в самой стали, а не внешним факторам, например, влиянию засыпки и ее «магическому» действию.

Ироническое отношение Аносова к качеству английской стали и устаревшему с его точки зрения способу Гэнстмана — методу тигельной переплавки предварительно цементованной стали, очень хорошо выражено им в следующих словах: «Бритва из хорошего булата, без ошибок приготовленная, выбреет, по крайней мере, вдвое больше бород, нежели лучшая английская».

Четвертый метод — «сплавление железа «непосредственно с графитом, или соединение его прямо с углеродом»101 — Аносов считал наилучшим из всех разработанных им и экономически наиболее выгодным «к получений) настоящих булатов».

Эту точку зрения разделяли и русские ученые. Один из современников Аносова — проф. П. П. Эйнбродт,— восхищенный его трудом «О булатах», в личном письме к нему подчеркивал значение четвертого способа, заявляя, что им исследователь «справедливо может гордиться».

Для четвертого метода Аносов разработал полную технологию. Эту интересную технологию мы приводим в сокращенном виде.

Плавка. В тигель загружали 12 фунтов (около 5 кг железа). Если же необходимо было получить более твердый металл, количество железа уменьшалось до 10 или 8 фунтов. Железо засыпалось смесью графита, железной окалины и флюса. В качестве флюса Аносов рекомендовал доломит.

После загрузки тигля его закрывали глиняной крышкой и пускали дутье для достижения «сильного жара». Дутье регулировалось «ртутным духомером». По истечении трех с половиной часов металл расплавлялся и покрывался тонким слоем шлака с плавающим в нем графитом, всплывшим частично в шлак.

Потери графита составляли за этот промежуток времени 100 г. После плавки в течение четырех с половиной часов они повышались до 200 г, а при плавке в течение пяти с половиной часов до 400 г. По окончании плавки тигель оставляли в печи до полного остывания. Затем отбивали крышку тигля, высыпали остатки графита, а шлак разбивали. Металл извлекался из тигля в форме «сплавка, имеющего вид хлебца» и при медленном охлаждении постепенно затвердевал.

Поверхность застывшего металла получалась либо ровной, либо с некоторым углублением около середины, «в котором кристаллы булата более видимы и между собой перепутаны». «Это,— говорил Аносов,— составляет усадку». Она была сильнее для более твердой стали. Отсутствие усадки свидетельствовало о том, что «усадочная раковина находится внутри», и показывало, что «такой булат скорее остывает снаружи, нежели внутри». Подобные слитки не ковались и давали плохой сорт булата. Такое совершенно правильное толкование явления усадки, насколько нам известно, было впервые отмечено также Аносовым.

От длительности плавки зависел характер рисунка стали. После плавки в течение трех с половиной часов металл имел слабые продольные узоры, светлый грунт. После плавки в течение четырех с половиной часов узоры на металле получались волнистые, средней величины. Наконец, после плавки в течение пяти с половиной часов, при хорошем качестве графита, металл выходил с крупными узорами,— се тчатыми, «а иногда и с коленами». Все это подтверждало точку зрения Аносова о влиянии углерода на характер и ясность рисунка.

«Наибольшее время плавки и медленное охлаждение тигля» служили гарантией качества стали.

Шихтовка описана Аносовым в «Журнале опытам по приготовлению литой стали и булатов с краткими замечаниями».

Вот два примера шихтовки, взятые из этого журнала (табл. 1 и 2):

Таблица 1

Фиг. 13. Первая страница «Журнала опытам го приготовлению литой стали и булатов» П. П. Аносова.

Ковка105. Ковка производилась тюд хвостовым молотом, весом в два с половиной пуда (40 кг). «Сплавок нагревался в горне досветлокрасного каления и укладывался под молот широким основанием. Проковка велась при слабом обжатии при поворотах «кругом в одну сторону». Промежуточные нагревы проводились пять-девять раз.

Чем медленнее проковывался булат, тем лучше было его качество. После ковки металл разрубали. Разрубленные части снова проковывались под молотом сначала в бруски, а затем в полосы. Лучшие булаты, несмотря на твердость, проковывались из брусков в полосы с двух нагревов.

При ковке тщательно соблюдалась температура нагрева, та «степень жара», при которой «узор не теряется». Сталь нельзя было перегреть. «Потеря узора во время ковки — есть порча металла».

Полосы имели неровности и плены, обтачивались и клеймились для обозначения нижней части, которая шла на изготовление лезвий. Чистовая ковка проводилась при малом нагреве не сильнее «мяснокрасного цвета».

Закалка106. Операция нагрева и быстрого охлаждения стали называлась закалкой. Закаленная сталь обладала высокой твердостью, но вместе с тем и хрупкостью, «подобною стеклу». Для понижения хрупкости и для «сохранения, по возможности, твердости, приобретенной закалкой,— указывал Аносов,— искусство нашло средство в нагревании закаленной стали, но гораздо слабейшем, нежели при закалке». Далее он писал: «Предназначение изделия определяет меру нагревания, а появляющиеся на металле цветы (цветы побежалости) служат признаками для определения самой меры. Нагревание закаленной стали называется отпуском и главнейшие степени его по цветам суть: желтый, фиолетовый, синий и зеленый. Желтый цвет означает самую малую, а зеленый самую большую степень отпуска, при которой упругость металла начинает теряться».

Эти высказывания Аносова показывают, что он совершенно правильно определял понятие закалки и отпуска стали; также правильно характеризовал он свойства, изменяющиеся при отпуске.

Булаты закаливались в зависимости от назначения или в сале, или в воде, причем «самые твердые из них преимущественно в сале».

Аносов считал, что «оружие всякого рода достаточно закаливать в сале, «предварительно нагретом почти до точки кипения, ибо дознано из опытов, что в горячем сале закалка бывает тверже, в сем случае сало скорее ее охлаждает».

Таким образом, Аносов впервые дал метод закалки в «горячей среде» и объяснил ее действие.

Булаты закаливались путем нагрева откованного лезвия «докрасна» с последующим погружением в сало. После остывания лезвие обтиралось и для удобства наблюдения за цветами побежалости при отпуске зачищалось точильным камнем. Отпуск требовал большого искусства, так как нагрев производился «над углями» и при отпуске сабельного клинка различные части отпускались по-разному: у ручки — до зеленого цвета, у конца — до синего, в середине — до фиолетового, на месте «удара у лезвия» — до желтого. Отпущенный клинок .правился молотом и охлаждался в воде. Если же был необходим более упругий клинок, отпуск всего изделия проводился до синего цвета.

Аносов указывал также на возможность воздушной закалки тонких изделий «в быстрой струе воздуха».

Прсле закалки клинки подвергались точке и полировке. И для этой, казалось бы, простой операции Аносов дал ряд указаний, направленных на сохранение твердости. Он указывал, в частности, на недопустимость применения сухих точил, точение на которых вызывало нагрев и приводило к потере упругости; рекомендовал применять мокрые точила с соблюдением необходимых предосторожностей.

Впервые в истории металловедения Аносов описал и правильно объяснил также явление прижога закаленной стали при шлифовании.

Травление — «вытравка». Операция травления была необходима для выявления рисунка и определения качества булата. При разработке методов травления Аносов показал разное действие отдельных кислот.

Понятие о макроструктуре, как о показателе качества металла, выявление макроструктуры травлением, равно как и применение микроскопа для изучения макроструктуры как метода исследования, впервые были введены и Распространены Аносовым. Это — огромный вклад Аносова в металловедение.

Аносов дал также ясное описание строения стали, узоры которой похожи на виноградные гроздья, иногда расположенные рядами, сходные между собой. Правда, он не дал понятия о дендритах, позднее введенного Д. К. Черновым, но он наблюдал их, и его «виноградные грозды» дают точное описание дендритного (древовидного) строения стали. Этим он в известной мере предвосхитил дендритную теорию Д. К. Чернова.

К сожалению, до наших дней не сохранилось документального материала о макроструктурах сталей Аносова. Представление о макроструктуре и микроструктуре булатной стали дают фотографии начала нашего столетия, сделанные последователями Аносова (фиг. 14—15).

Первый клинок из -булатной стали был изготовлен Аносовым в 1837 г.109. Но об открытии Аносова еще долго не знали ни в России, ни заграницей. При состоянии связи того времени сведения с далекого Урала с трудом доходили до общественности столиц, а правительственные круги, преклонявшиеся перед английской литой сталью, которым было известно о блестящем успехе Аносова, его замалчивали. Не удивительно поэтому, что в то время, когда на одном конце России — на Урале секрета булата не стало, на другом — в Грузии попреж-нему считали искусство булатной стали тайной. Тайна закалки булата еще в 1838 г. служила средством для поэтических образов великому русскому поэту М. Ю. Лермонтову. Будучи в это время в ссылке на Кавказе, он посвятил булату известные стихотворные строки:

«Отделкой золотой блистает мой кинжал; Клинок надежный, без порока; Булат его хранит таинственный закал — Наследье бранное Востока

Сам Аносов, проводивший свои опыты с булатной сталью с исключительной научной тщательностью и с такой же тщательностью обобщавший их, не мог скоро подытожить их результаты.

На это у него ушло четыре года. И только в 1841 г., с появлением в печати его труда «О булатах», передовая общественность России широко заговорила об его открытии. «Сочинение Аносова «О булатах» возбудило общее внимание» — писала в июле 1841 г. газета «Мануфактурные и горнозаводские известия»

В октябре того же года «Горный журнал» заявлял: «Открытие способа приготовления булата, не уступающего качествами лучшим булатам азиатским, принадлежит, бесспорно, к числу важнейших открытий, которыми обогатилась наша промышленность в последние годы, и мы этим обязаны трудам Корпуса горных инженеров г.-м. Аносова.

Превосходные качества изделий, приготовленных из златоустовского булата, при необыкновенной дешевизне их, ручаются за прочность открытия».

Изделия, изготовляемые из булатной стали Аносова, отличались высоким качеством. С ними не могли соперничать изделия, изготовленные из любой стали, известной в то время. Например, «шпажный клинок из хорошего булата, правильно выточенный и соответственно закаленный, как оказалось по моим опытам,— говорил сам Аносов,— не может быть при гнутье ни сломан, ни согнут до такой степени, чтобы потерять упругость; при обыкновенном гнутье он выскакивает и сохраняет прежний вид; при усиленном (например, будучи загнут под прямым углом) не сломается и, будучи выпрямлен, не потеряет прежней упругости.

При этой связи в частях булатный клинок может быть тверже всякого другого, приготовленного из стали. Это и есть, без сомнения, предел совершенства в упругости, которая в стали не встречается»112.

Отмечая качества аносовской булатной пластинки, «Горный журнал» свидетельствовал: «она сгибалась без малейшего повреждения, издавала чистый и высокий звон. Отполированный и закаленный конец ее крошил лучшие английские зубила, тогда как отпущенный конец легко принимал впечатления и отсекался чисто и ровно».

Изделия из булатной стали демонстрировались на отечественных и зарубежных промышленных выставках и везде вызывали общее восхищение.

Обозреватели 3-й Московской мануфактурной выставки 1843 г. писали: «теперь Россия представляет единственный в целом мире источник нового булата лучших качеств. Булаты наши ценятся между азиатцами по крайней мере в десять раз дороже против здешней (-московской И. Б.) цены их. Сталь златоустовских заводов известна по отличному качеству вырабатываемого из нее белого оружия… Должно отдать справедливость их булатным кинжалам, которые оказались отличнейшего достоинства».

Иностранцы, поставленные Аносовым перед фактом, вынуждены были признать высокое качество его булатной стали, несмотря на свое скептическое отношение к русской промышленности. Рецензент английской газеты «Морнинг пост», обозревавший русское отделение на Лондонской всемирной выставке 1851 г. в отчете, составленном в довольно сдержанном тоне, все же о.

«Было бы несправедливо,— заявлял он при этом,— не воздать должной почести и хвалы усердию, энергии и знаниям того ученого Корпуса инженеров (речь шла о П. П. Аносове И. Б.), на который возложено великое призвание распространять ремесленность и промышленность… в глубине лесов Урала и Алтая»115.

И в то же время иностранцы на русской службе пытались принизить роль Аносова в сталелитейном деле.

По случаю открытия Аносова перед Российской Академией наук был поставлен вопрос о присуждении ему Демидовской премии. Его способ производства булатной стали был передан на заключение академикам-иноземцам (непременный секретарь Фус и др.).

Фиг. 17. Чертежи устройства печей П. II. Аносова для производства булата. Устройство печи (чертежи AB—план и разрез): а — топило; b — колосники; с — пролеты из топила под основанием свода; d—чугунный ящик; е —кирпичи, поставленные на ребро, на которые становился ящик; f —обратные пролеты, под ящиком; стены по сторонам ящика; х — свод; i—пролеты; выведенные с одной стороны до высоты свода, в которые обращалось из него пламя; h — дымовая труба.

Не признать высоких качеств аносовских булатов было нельзя — они были слишком очевидны и слава о булатах шла далеко. Поэтому иностранцы на русской службе постарались запутать дело. Дав в общем высокую оценку булатной стали, они решили поставить под сомнение способ ее производства, разработанный Аносовым.

В своем заключении эксперты заявляли: «Если бы в сочинении Аносова было указано, каким образом можно всегда с удачею изготовлять эту (булатную И. Б.) сталь, то не колеблясь должно было признать это открытие одним из полезнейших обогащений промышленности, и в особенности отечественной. Но в описании столь мало сказано о способе приготовления этого булата, что надобно думать, не представляет ли Аносов себе самому этой тайны, или может быть и ему самому только временем и случайно выдается изготовлять такую сталь

При таковом положении дела академики не решаются представить Академии о присуждении Аносову демидовской награды за изобретение, которое не содержалось еще общим достоянием и о котором даже неизвестно, основано ли оно на приемах верных и доступных для всех и каждого».

Вопреки истине, вопреки тому, что Аносов дал вполне ясное представление о своем способе в сочинении «О булатах»,— Академия отклонила предложение о присуждении ему премии. Такое позорное событие могло иметь место только в условиях крепостнической, а позднее и капиталистической России, где раболепие правящих классов и низкопоклонство «официальной» науки перед иностранщиной не знало границ.

Однако ни общие условия того времени, ни отдельные реакционные попытки не могли подорвать значения открытия Аносова. Начатое им прогрессивное дело, знаменовавшее новый этап в развитии металлургии, упорно прокладывало себе путь вперед усилиями самого Аносо-на, а после него его последователями.

К ОГЛАВЛЕНИЮ

Пошаговая технология изготовления булата из подшипника

Изделия из готовых слитков или заготовок производятся в следующей последовательности.

Внутреннее кольцо подшипника изготовлено из сплава ШХ-15. Его распиливают отрезным диском болгарки, направляют на прогрев в горн. Желательная температура прогрева 900…950 ⁰С.

На наковальне удерживают заготовку кузнечными щипцами. Отбивая молотком выпуклости, из кольца формируют полосу.

Убирают впадины с полосы.

На гриндере придают нужную форму.

С помощью специальной оправки удерживают заготовку. Постоянный угол позволяет с обеих сторон создать одинаковые спуски.

Окончательная форма изделия получается путем обтачивания.

Паста ГОИ и вспомогательный бархатный валик помогают отполировать поверхность.

После полировки получается готовый клинок. Остается изготовить ручку, больстер и ножны. Тогда изделие можно считать законченным.

Об отношении Аносова к рабочим

С раннего утра до поздней ночи присутствовал он на фабрике и заводе в Златоусте, указывая, направляя, ободряя и поощряя казенных рабов. Нередко сюда, где-нибудь возле кричного горна или прокатного станка, ему приносили нероскошный обед, съедаемый между делом и работой. Небольшого роста, тщедушный человек, мешковато носивший горноинженерскую форму с густыми эполетами, Аносов привлекал к себе сердца всех приветливостью обращения и мягким, гуманным отношением к рабочим.

(Из очерка П. П. Падучева «Русская Швейцария»)

Заготовки для производства Дамаска

Сделать дамасскую сталь в домашних условиях может любой мастер, для этого применяют наборы сплавов. В них присутствуют мягкие и твердые включения. Комбинируя их между собой, добиваются получения клинков с выраженными структурными узорами.

Используются следующие комбинации, показанные в таблице. Некоторые мастерские предлагают и свои варианты. Предлагаемые схемы дают наилучшие показатели.

Начиная производство в собственной мастерской, узнать, сколько стоит готовое изделие, несложно. На многих сайтах интернет-магазинов указаны цены. По мере приобретения опыта и повышения качества товара, можно повышать цену на свою продукцию.

Видео: как сделать дамасскую сталь?

Изготовление булатных клинков как хобби

Булат. Бессчетное количество легенд и мифов существует вокруг него. Тысячи кузнецов и металлургов в течение веков, пытались разгадать его тайны. И по сей день, одним из самых удивительных увлечений, которым занимается большое количество людей у нас и за рубежом, несомненно, является изготовление булатных клинков.

Этот очень древний и таинственный вид кузнечного мастерства уходит своими корнями в седую старину, в древнюю Индию и Переднюю Азию. Тайны этого искусства хранились так крепко, что в последнее время стали считать, что способы получения булатной оружейной стали утеряны давным-давно.

Однако в России, интерес к легендарному булату не пропадал никогда, и у нас всегда имелись мастера, увлеченные ручной ковкой и умеющие не только сварить «нужную» сталь, но и отковать из нее хороший клинок, который идет как на «рабочие», так и на самые дорогие «коллекционные» ножи.

Изготовление булатной стали

Булат не нужно путать с «дамаском» – «сварной» сталью. Булат – это так называемая «литая сталь», и работа над булатным клинком начинается с изготовления тигля, специального огнеупорного сосуда, в котором будет вариться сталь.

Тигель наполняют шихтой определенного состава. Секреты этого состава мастера, хобби которых – изготовление булата, порой хранят «пуще зеницы ока». Тигель, наполненный железом или определенными сортами стали с особыми добавками, ставится в печь, в которой поднимается температура, нужная для расплавления его содержимого. Спустя некоторое время, когда печь остынет, тигель вынимают, разбивают и вынимают слиток стали, который затем расковывают в полосы. Из этих полос уже потом изготавливаются клинки для холодного оружия или для обычных ножей.

Узор – особенность булатной стали

Особенностью булатной стали, является узор, появляющийся на ее поверхности после травления различными химическими реактивами. По этому узору судят о возможном качестве стали и способе ее получения. С древних времен у этих узоров имеются свои названия: «шам», «табан», «кара-табан» и другие.

Оружие с таким узором, в средние века ценилось очень дорого, потому что булатная сталь в те времена по своим свойствам намного превосходила имеющиеся сорта обычной, «безузорчатой» стали.

Именно из-за своеобразного узора, булатную сталь нельзя спутать ни с каким другим видом стали. Оружие с булатными клинками работы старых мастеров хранится в коллекциях Эрмитажа и многих самых известных музеев мира.

Сотни мастеров в России, Соединенных Штатах, Германии, увлеченно работают с булатной сталью, отдавая своему хобби все свое свободное время.

Автор И. Кирпичев

Если Вы считаете статью полезной, оцените этот материал по 5-ти бальной системе. Мы будем очень признательны за Ваш отзыв.

НЕ ТАЙНА, А ТАЙНЫ…

Древняя металлургия на Востоке и Западе развивалась различными путями. Так, в Европе железо долгое время получали, минуя процесс расплавления, восстанавливая руду древесным углем в небольших горнах. Получалась железная губка-крица, которая уплотнялась и формовалась путем длительной горячей ковки. Изготовленные таким образом мечи были мягче и во многих отношениях хуже бронзовых. Но они оказались более дешевыми и доступными в связи с широким распространением железных руд.

В конце IV века до н. э. Александр Македонский во главе большого войска отправился завоевывать Индию. Из-за разобщенности индийских княжеств ему удалось захватить некоторые из них. Однако здесь греки столкнулись с оружием из стали, которое по твердости и упругости превосходило не только железные мечи, но и бронзовые. Аристотель, воспитатель Александра Македонского, назвал материал индийского оружия «белым железом». Индийские мечи стоили очень дорого, и их умели изготовлять лишь представители определенной касты кузнецов.

Сталь уже давно была известна античному миру. Так, кузнецы Луристана еще в IX и VIII веках до н. э. умели ковать мечи из стали. Стальными были мечи римских легионеров.

Римский легионер

римские мечи

Однако в отличие от Индии, где сталь умели плавить, на Западе ее получали путем науглероживания железной крицы без расплавления.

Сейчас трудно установить, где впервые зародилась идея сочетать в одном изделии вязкость железа с твердостью стали. Данные археологии свидетельствуют, однако, что римляне еще до III века до н. э. пользовались мечами, где сочетались свойства стали и железа. При выработке мечей сперва ковали остов из малоуглеродистой стали. Затем на него с двух сторон кузнечной сваркой насаживали прокованные полосы, состоящие из переплетенных проволок железа и стали. За счет разницы в цвете этих материалов на поверхности полос после их легкого протравливания появлялся узор трех типов-полосатый, «елочка» и цветочный. Лезвия мечей из углеродистой стали без узора приваривались отдельно и подвергались закалке.

В конце III — начале IV века по приказу императора Диоклетиана римляне построили в Дамаске крупные по тем временам оружейные мастерские. Позже оружие из узорчатой стали назвали «Дамаском». Не следует, однако, забывать, что еще раньше в Дамаске обосновались (после похода Александра Македонского) мастера, умевшие ковать узорчатые мечи из заготовок стали — вутца, выплавляемых в Индии. Западная Европа ознакомилась с узорчатым оружием в период сражений крестоносцев с сарацинами, и там называют «Дамаском» узорчатую сталь как сварочную, так и литую.

дамасская сабля

Археологические исследования показали, что узорчатые клинки, изготовленные в IX-XI веках на Руси, делались из железостального сварочного металла, к которому приваривались лезвия из высокоуглеродистой стали. Позже технологию упростили и, как в римских мечах, узорчатые пластины наваривали на поверхность стального остова. Возникает естественный вопрос: почему же были утрачены тайны древних мастеров? Академик Л. Ф. Верещагин считал: то, что случайно найдено путем экспериментов и еще не осмыслено, не понято людьми, принадлежит им только наполовину. Например, древнему человеку выпала большая удача — он нашел случайно слиток золота. Он порадовался увесистой находке, подержал ее в руках, спрятал под куст в надежде вернуться сюда, а потом, сколько ни искал, уже не мог найти. Примерно такое же случилось и с дамасской сталью. Случай дал ее человеку, случай и отнял.

…В начале XIX века на Кавказе, в Тифлисе, семья оружейников Элиазарошвили возобновила производство тарного узорчатого оружия, а в 1828 году Карамон Элиазарошвили передал генералу Паскевичу рецепт грузинской сабельной стали. В Тифлис из России были направлены ученики, которые затем изготавливали весьма качественные клинки для русской кавалерии. После их смерти производство сварного узорчатого оружия прекратилось.

Опять возникает вопрос: почему снова были утрачены тайны изготовления булата? Прежде всего в конце XIX века упал интерес к холодному оружию и основное внимание металлургов и металловедов было направлено на разработку технологии стали, пригодной для изготовления артиллерийских орудий (не следует забывать, что еще во второй половине прошлого века на вооружении большинства армий состояли бронзовые и чугунные пушки). Имеется, однако, и другая причина — уровень знаний в XIX веке оказался недостаточным для правильного понимания процессов изготовления узорчатой стали.

В середине нашего века были переизданы труды П. П. Аносова, глава «О железе» минералогического трактата Бируни, а в «Актах Кавказской архивной компании» обнаружен рецепт К. Элиазарошвили. Анализ показывает, что в них заключена правда о булате, но не вся. А если говорить о трактате Бируни, и не одна только правда. Отсюда, конечно, не следует, что указанные авторы пытались ввести потомков в заблуждение. Просто они не до конца понимали суть технологических приемов, самими же и используемых. При этом следует напомнить, что и в наше время при заключении лицензионного соглашения на право использования патентов особо оговаривается обязательство передать и сведения по технологии, не содержащиеся в тексте патента (так называемые «ноу хау»), но необходимые для получения изделия.

Итак, не тайна, а тайны… Как совершенно справедливо пишет в своей книге «Загадка булатного узора» доктор технических наук профессор Ю. Г. Гуревич: «Теперь совершенно ясно, что секрет булата был не один — их было несколько. Первая группа секретов относится к особенностям технологии получения слитка булатной стали с присущей ему неравновесной структурой, физической и химической неоднородностью. Эти секреты теперь расшифрованы, получен булатный слиток.

Вторая группа секретов относится к искусству ковки и получению булатных узоров. Многие приемы ковки булата сегодня осмыслены и познаны, воспроизведены почти все известные булатные узоры. Но тут еще последнее слово не сказано, работы в этой области продолжаются. Третья группа секретов касается чистоты исходных материалов, обеспечивавшей особый химический и физический состав углеродистой стали, вырабатываемый в древности. Эти секреты современная наука также постепенно раскрывает.

Четвертая группа секретов включает термическую и химико-термическую обработку стали. Многовековой опыт металлообрабатывающего ремесла позволил оружейникам найти оптимальные режимы термомеханической обработки, цементации, закалки и отпуска стали, которые они держали в секрете. За время, прошедшее с тех пор, термическая обработка стали превратилась в стройную науку. Пользуясь современными теоретическими и экспериментальными методами анализа, можно раскрыть многие секреты, касающиеся термообработки древнего булата,

Наконец, пятая группа секретов касается отделки булатного оружия. Здесь следует решительно признать: воспроизведение методов шлифовки и полировки древних клинков — дело для нас чрезвычайно трудное. Поэтому пока еще никому не удалось достичь легендарной упругости булатных клинков».

О разгадке одного из таких секретов — технологии изготовления наиболее высокоуглеродистого и наиболее древнего индийского булата — рассказывает кандидат технических наук В. Р. Назаренко.

ОДИН ИЗ СПОСОБОВ ИЗГОТОВЛЕНИЯ БУЛАТНОЙ СТАЛИ ВУТЦА В ИНДИЙСКИХ ЛИТЕЙНЫХ МАСТЕРСКИХ

Приготовление вутца предусматривало, как и вообще в сталелитейных процессах, удаление кислорода из железной руды. Потом добавлялся углерод — железо упрочнялось и превращалось в сталь. Источником углерода служил древесный уголь. Он смешивался с рудой и нагревался в каменном горне до 1200°С. Происходила реакция кислорода с углеродом древесного угля, и таким образом кислород удалялся из руды. Образовывалась губчатая масса железа, из которой при помощи ковки удалялись различные примеси. Получившееся сварочное железо опять смешивалось с древесным углем и помещалось в закрытый глиняный тигель, где железо науглероживалось. Тигель также нагревался примерно до 1200° С. Как только в тигле раздавался хлюпающий звук (а это свидетельствовало о том, что значительное количество углерода уже растворилось в железе), тигель медленно охлаждали, иногда в течение нескольких дней. Это обеспечивало равномерное распределение углерода в стали.

Так получали стальные слитки, из которых после их нагрева до 650-850° С и ковались булатные клинки. Затем их закаливали и быстро охлаждали в какой-либо жидкости, состав и температуру которой древние мастера держали в строжайшем секрете.

Леонид ЛАРИКОВ, профессор, доктор технически наук, заслуженный деятель науки УССР, г. Киев