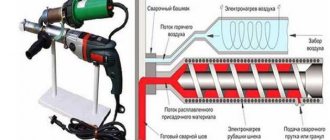

Газосварка представляет собой процесс, при котором кромки соединяемых элементов нагреваются сгоранием горючих газов в смеси с кислородом. Газовая сварка своими руками применяется для изготовления и ремонта изделий из листовой стали толщиной 1-5 мм, чугуна, латуни, меди, алюминия, исправления литьевых дефектов, наплавки твердых сплавов. Сварочные материалы для газовой сварки включают: горючий газ (ацетилен, пропан, водород), технически чистый кислород, присадочную проволоку, флюсы, в случае их потребности при работе с конкретным металлом или сплавом.

Особенности

Нередко при варке оловянной бронзы наблюдается такое явление, как образование застывших капель. Происходит это по той причине, что легкоплавкие фракции всплывают на поверхность. Такие компоненты, как свинец и цинк, подлежат угару. Их температура кипения ниже, чем у меди, поэтому происходит процесс естественного испарения.

Следует контролировать тип пламени. Оно должно быть строго нормальным. В окислительном пламени выгорает олово, а науглероживающее пламя приводит к появлению пор. Расход ацетилена при газовой сварке должен составлять 70-120 литров в час на 1 мм толщины листа металла. Поверхность должна находиться в зоне восстановительного пламени, что составляет 7-10 мм. Только так можно снизить степень выгорания олова.

Детали из литой бронзы рекомендуется предварительно разогреть до температуры 450°C градусов. Присадочным материалом служит проволока БрОЦ4-3 или БрОФ6,5-0,15. Сложности сварки алюминиевой бронзы связаны с образованием оксидной пленки, которая имеет высокую температуру плавления. С ней можно бороться только при наличии специального флюса. В качестве последнего выступает вещество, содержащее фтористый натрий, хлористый натрий, хлористый барий и хлористый калий. Кремнистая бронза, в отличие от остальных видов сплавов, неплохо сваривается за счет присутствия таких элементов, как кремний и марганец.

Существуют особенности, характерные для любого сплава, содержащего медь. Об этих особенностях сварщик обязан знать, ведь он в обязательном порядке столкнется с определенными сложностями. Наличие в сплаве меди определяет его физические свойства. Теплопроводность бронзы, как и латуни, достаточно высокая, вследствие этого приходится учитывать интенсивную отдачу тепла. Быстрая кристаллизация сопровождается образованием трещин. Здесь оказывает влияние еще один фактор – высокий коэффициент теплового расширения. При кристаллизации металла происходит его «стягивание», в результате чего возникают внутренние напряжения.

Бронза широко применяется художниками и скульпторами при изготовлении бюстов или памятников. Из нее делают фурнитуру и элементы декора. Сварочные работы должны обеспечивать не только надежное соединение, но и эстетичный вид. Наличие в сплавах таких элементов, как цинк, олово или свинец во многом определяет особенности сварочных работ.

Выгорание перечисленных элементов обусловлено существенной разницей в температурах кипения. После плавления металла в сварной ванне происходит поглощение атмосферного кислорода. С ним вступают в реакцию легирующие элементы. На поверхности ванны образуется пленка. Параллельно с этим в металл попадает водород, и при кристаллизации остаются поры. Они существенно снижают качество сварного шва.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Необходимо строго соблюдать технологию сварки. Несоблюдение параметров приводит к появлению трещин и прочих дефектов.

Часть проблем удается решить, обеспечив защиту ванны инертным газом. Чаще всего используется аргон. Все вышеописанное указывает на то, что сварка бронзы является достаточно сложным процессом, поэтому сварщик обязан обладать определенными знаниями и опытом.

Сварка алюминия аргоном

К популярным металлам, использующимся в промышленных масштабах, относится алюминий (Al). Это обусловлено его отличной стойкостью к негативным внешним воздействиям, хорошей тепло- и электропроводностью. Сварка алюминия отличается целым рядом особенностей по сравнению с обычной сталью. Не каждый новичок без подготовки справиться с таким процессом. Поэтому необходимо как минимум изучить существующие технологии и пройти практику. Только в этом случае начинающий сварщик сможет стать серьезным специалистом, способным создавать качественные неразъемные соединения алюминиевых деталей.

Аббревиатурой TIG обозначается сварочный процесс в среде аргона при применении неплавящегося электрода из вольфрама диаметром от 1,6 до 5 мм и присадочной проволоки толщиной от 1,6 до 4 мм. Выполняется он с помощью оборудования, имеющего высокочастотное зажигание дуги и создающего переменный ток.

Оборудование для аргоновой сварки

Многие аппараты сварочные для сварки алюминия изготавливаются с возможностью регулирования частоты тока, непрерывно изменяющегося по направлению и величине через равные отрезки времени. С помощью настройки сварщик может точно контролировать ширину дуги. Это позволяет сваривать тонкий материал и выполнять процесс в углах с ограниченным доступом.

Аппараты оснащаются также регулировкой баланса переменного тока. Эта возможность позволяет управлять раскислением алюминия. При изменении непостоянного тока в положительную полярность происходит на поверхности «летучего» металла разрушение оксида. Поэтому становится возможным выполнить аргоновую сварку алюминия. Чистота металла и скорость процесса влияет на количество требуемого раскисления материала. Стабильность дуги снижается при высоком балансе тока. Низкое значение не позволит полностью расплавить оксидную пленку.

Стандартный набор для проведения аргонной сварки алюминия состоит из следующих приспособлений и материалов:

- источника непостоянного тока (инвертора);

- заземления, обеспечивающего безопасность при выполнении работы;

- электродов из вольфрама;

- присадочной проволоки;

- охлаждающего блока для горелки, использующегося во время масштабных работ;

- сопла для горелки;

- шланга для газа;

- баллона с аргоном;

- редуктора, использующегося для снижения давления газа.

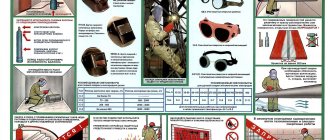

Работы необходимо выполнять при использовании краг, маски «Хамелеон» или сварочного щитка, оснащенного хорошим светофильтром. Профессиональные сварщики применяют педаль для управления переменным током.

Преимущества аргонной сварки

Сложность обработки алюминия заключается в образование оксидной пленки на поверхности металла, когда происходит его контакт с кислородом. Она расплавляется при температуре 2550оС в то время как сам материал плавится при 660оС.

Аргонодуговая сварка алюминия отличается следующими достоинствами:

- универсальность способа, применяющегося для соединения деталей и конструкции из чистого алюминия и его сплавов;

- возможность создания аккуратно шва с небольшой толщиной;

- стабильность сварочной дуги;

- возможность образования прочных соединений на участках, на которые действует ответственная нагрузка.

Благодаря применению аргона вытесняется кислород, и создается препятствие для процесса окисления. Дуга горелки расплавляет проволоку для сварки алюминия, что позволяет сформировать шов.

Технология аргоновой сварки

Во время выполнения TIG сварки алюминия присадка в виде прутка обязана располагаться перед вольфрамовым электродом. Ее перемещать нужно исключительно по направлению шва.

Во время проведения ТИГ сварки алюминия нужно выполнять следующие правила:

- Работы осуществляются дугой минимальной длины от 1,5 до 2,5 мм. Поэтому вольфрамовый электрод должен находиться максимально близко к поверхности металла.

- Присадочный пруток обязан подаваться плавно. При рывках металл будет разбрызгиваться.

- Электрод из вольфрама в течение всего процесса должен располагаться максимально вертикально, чтобы обеспечить стабильную дугу. Оптимальный угол равен 70-80о.

- Необходимо постараться варить на максимальной скорости. Это позволит получить более качественный шов.

- Угол между присадкой и электродом по возможности должен быть прямым.

- Для отвода тепла от сварочной ванны, исключения прожога тонкого материала и перегрева деталей используется подкладка из меди или стали.

- При сварке сначала подается газ, а потом осуществляется сам процесс. При завершении операции действия выполняются в обратном порядке. Задержка должна составлять примерно 5 секунд.

TIG-сварка может выполняться в разных пространственных положениях. Однако более качественный шов удается получить, если процесс проводится в горизонтальной плоскости, так как аргон тяжелее кислорода. Когда сварку нужно выполнить в вертикальном положении или на потолке, рекомендуется использовать аргон, смешанный с гелием.

Краткий видеообзор по TIG сварке алюминия

Популярное оборудование для TIG-сварки алюминия

1) Ресанта САИ-250АД AC/DC

Аргонодуговой сварочный аппарат инверторного типа. Одним из важнейших ее преимуществ является возможность работать на двух типах тока — переменном и постоянном — в зависимости от вида металла, из которого выполнена заготовка. Так, например, если необходимо работать с черными и нержавеющими сталями, изделиями из меди или титана, то используется постоянный ток. Для работы со сплавами алюминия, магниевыми заготовками, а также изделиями из медных сплавов большой толщины, когда необходимо удалять окислы со свариваемой поверхности в TIG-режиме, используется переменный ток. Кроме этого, конструкция и оснащение данного сварочного аппарата допускают сварку ММА, когда электрод имеет рутиловое и основное покрытие.

Особенности :

- Наличие разных режимов сварочного процесса

- Наличие режимов работы 2Т/4Т

- Устройство оснащено удобным цифровым светодиодным дисплеем

- Наличие функции горячего старта (Hot Start) для более легкого и надежного запуска дуги

- Наличие функции бесконтактного высокочастотного поджига дуги

- Наличие функции PreFlow, выполняющей продувку горелки перед сваркой в режиме TIG с помощью газа

- Наличие функции Down Slope для регулирования заварки кратера

- Наличие функции Post Gas для настройки параметров времени продувки газом после сварки

- Настройка временных параметров спада тока

Сварочный аппарат Ресанта САИ-250АД AC/DC

2) Foxweld Varteg TIG 160 AC/DC PULSE

Cовременная инверторная аргонодуговая установка, позволяющая работать как на постоянном (сварка черных и нержавеющих сталей, меди, титана и пр.), так и на переменном токе (сплавы алюминия, магния, медные сплавы больших толщин и пр., где требуется удаление окислов со свариваемой поверхности). Высокий уровень КПД обеспечивает лучшую производительность при меньших затратах энергии, что позволяет экономить ресурсы.

Особенности :

- Функция Arc-force 0-10

- КПД (%) / Коэффициент мощности 85 / 0,7

- Поджиг дуги осциллятор

- Возможность подключения ДУ

- Баланс перем. тока (очищение), % 20-80

- Время импульса, % 10-90

- Заварка кратера, с 0-10

- Номинальный входной ток, А 26,6

- Продувка перед сваркой, с 0-5

- Продувка после сварки, с 1-10

- Установка тока паузы, % 20-90

- Частота режима пульсации, Гц 0,5-300

- Цифровой индикатор сварочного тока

- Высокое качество сборки

Аргонодуговой сварочный Varteg TIG 160 AC/DC PULSE

3) Fubag INTIG 200 AC/DC PULSE с горелкой

Это надежный сварочный инвертор для аргонодуговой сварки низкоуглеродистой и нержавеющей сталей, меди, титана. Наличие режима TIG AC позволяет качественно варить алюминий. Сварочный аппарат оснащён функциями высокочастотного поджига HF TIG и TIG-LIFT, что делает возможным быстрый и качественный старт сварочных работ. В конструкции сварочного инвертора INTIG 200 AC/DC PULSE предусмотрена пластиковая крышка, которая защищает панель управления от загрязнений и легких ударов. Высокое качество сварки тонких материалов обеспечивает режим TIG Pulse.

Особенности :

- Мощность 6,6 кВт

- Горелка в комплекте

- 9 индивидуальных программ сварки

- Бесконтактный поджиг (HF TIG) и поджиг методом TIG LIFT

- Система PROTEC

- Режим импульсной сварки PULSE

- 2-х и 4-х тактный режим работы горелки

- Полная настройка сварочного процесса на параметрической кривой

- Работа от электростанции

Аргонодуговой сварочный Fubag INTIG 200 AC/DC PULSE + горелка

Подготовка к работе

На сегодняшний день сварка бронзы, как и прочих сплавов, содержащих медь, осуществляется тремя способами: ручная дуговая сварка, аргонодуговая сварка и газовая сварка. Подготовительные работы определены для каждого вида работ и не зависят от выбора способа сварки. Необходимость подготовки металлических поверхностей продиктована требованиями к сварочному шву.

Первым делом путем механической обработки необходимо сформировать кромки, которые будут прилегать друг к другу максимальной площадью. Затем наждачной бумагой или любым инструментом с абразивом придется отполировать торцы до появления характерного золотистого блеска. Данную процедуру нужно выполнять в любом случае, так как бронза быстро покрывается слоем окисла, который может препятствовать формированию качественного шва.

Если нет возможности провести механическую обработку, а кромки находятся в нормальном состоянии, то избавиться от окисла можно с помощью раствора азотной или соляной кислоты.

Ручная дуговая сварка

Сварка бронзы чаще всего необходима при проведении ремонтных работ, исправлении брака или при наплавке. Можно применять предварительный подогрев детали до 350-450°C градусов, однако следует помнить, что при высокой температуре прочность бронзы снижается. Ручная дуговая сварка ведется в нижнем положении. В качестве расходного материала применяются металлические или угольные электроды.

- При использовании металлического электрода выставляется постоянный сварочный ток обратной полярности.

- Угольные электроды требуют прямой полярности.

Возможна сварка и переменным током, однако для стабильной дуги сила тока должна быть существенно выше. Если при постоянном токе она выбирается исходя из расчета 40 А на 1 мм (диаметр электрода), то для переменного тока показатель возрастает до 80 А. Шов накладывается непрерывно, без поперечных движений электрода.

Литые детали из бронзы после сварки следует отжигать при температуре 500°C градусов. Прокат проковывается без разогрева. Фосфористая бронза подлежит дуговой сварке, но использовать рекомендуется электроды, в состав которых входит олово, фосфор и медь. Электроды для оловянной бронзы содержат цинк, олово, свинец, фосфор, никель, железо и медь. Алюминиевая бронза сваривается медными прутками, в которых присутствует алюминий, марганец и железо. Наплавка бронзы осуществляется бронзовыми электродами ОСЦ-5-3-20 или АЖ-9-4.

Выбор подходящего присадочного металла

При выборе присадочного металла для алюминия серии 6ХХХ важно понимать, как будет использоваться готовый сварной шов. Желаемый результат влияет на выбор. Будет ли он подвергаться длительному воздействию высоких температур? Ключевыми требованиями являются прочность, пластичность и вязкость? Определите, какие свойства наиболее важны для готового сварного шва, и выберите присадочный металл в соответствии с этими приоритетами.

При выборе присадочных металлов существует компромисс: некоторые присадочные металлы придают конечному сварному шву особые свойства, такие как высокая прочность, трещиностойкость или способность к анодированию. Присадочный металл серии 4ХХХ, например, исключает возможность совпадения цвета после анодирования материала, но позволяет термически обрабатывать сварной шов. Напротив, присадочный металл серии 5ХХХ позволяет согласовать цвет после анодирования, но не допускает термообработку после сварки (за исключением 5554).

Присадочные материалы серий 4ХХХ и 5ХХХ чаще всего используются для сварки алюминия серии 6ХХХ. Проконсультируйтесь с таблицей выбора алюминиевого присадочного металла или руководством при выборе, чтобы определить, как выбор присадочного металла может повлиять на следующее:

- Пластичность

- Устойчивость к коррозии

- Обслуживание при повышенной температуре

- Соответствие цвета после анодирования

- Послесварочная термообработка

- Стойкость

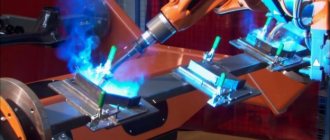

Аргонодуговая

Данный тип сварки принципиально схож с ручной дуговой сваркой. Отличие заключается лишь в том, что процесс происходит в среде защитного газа. Аргон тяжелее воздуха, поэтому он образует защитную зону, через которую к сварочной ванне не поступает атмосферный кислород. Аргонодуговая сварка может осуществляться неплавящимися вольфрамовыми электродами или плавящимися электродами, роль которых выполняют прутки.

Именно аргонодуговая сварка наиболее часто применяется при работе с бронзой и латунью. В особенности такое предпочтение отдается при толщине металла, превышающей 5 мм. Производительность сварки достаточно высокая, однако сам процесс требует от сварщика наличия определенной квалификации. Электрическая дуга, образованная между поверхностью металла и электродом, частично расплавляет кромки, после чего происходит соединение с образованием шва. Как было уже сказано выше, требуется предварительная подготовка кромок.

Существует ряд рекомендаций, позволяющий получить высококачественное соединение деталей из сплавов меди.

- Шов желательно формировать небольшими участками.

- При финализации процесса постепенно понижается напряжение, а затем дуга уводится в сторону.

- Для предотвращения испарения легирующих элементов применяют специальные присадки, содержащие кремний, алюминий или бор.

Сварка бронзы и латуни сопровождается выделением токсичный веществ, поэтому осуществляется с соблюдением всевозможных мер безопасности. Аргоновая сварка имеет ряд преимуществ перед остальными типами соединения.

- Получение эстетичного шва.

- Экономичность процесса.

- Не нужно очищать деталь от шлака.

- Для бронзы аргоновая сварка является наиболее предпочтительной.

- Аргоновой сваркой можно наплавлять детали, восстанавливая их прежнюю форму (например, при износе).

- Имеется возможность работать с тонколистовым металлом.

Сварка алюминия полуавтоматом

Аббревиатурой MIG обозначается полуавтоматическая сварка, осуществляемая при использовании газов, создающих защитную среду. Процесс выполняется при использовании специальной проволоки из алюминия, которая подается в автоматическом режиме через горелку, перемещаемую ручным способом.

Оборудование для сварки представляет собой импульсные полуавтоматы. Именно импульс высокого напряжения разрушают тонкую оксидную пленку на алюминии, снижает перегрев металла и уменьшает вероятность появления прожога. Он же способствует так называемому вдавливанию расплавленного электродного материала в сварочную ванну. С помощью MIG технологии удается получить надежные и плотные соединения алюминиевых деталей и конструкций.

При сварке алюминия полуавтоматом используется постоянный ток, имеющий обратную полярность. В качестве защитного газа нужно применять чистый аргон. Для качественного процесса важно также правильно выбрать толщину и марку проволоки. Вид расходника подбирается экспериментальным путем или с учетом состава свариваемого металла. Тонкий расходник диаметром 0,8 мм затруднительно использовать, так как существует сложность его подачи через горелку из-за повышенной мягкости алюминия. Поэтому рекомендует применять в работе устройства Push Pull. Они оснащены механизм подачи проволоки. Можно также использовать горелки с маленькой длиной. Для предотвращения образования проволокой петель подающий механизм должен быть оснащен 4 роликами. Чтобы расплавить расходник толщиной от 1,2 до 1,6 мм, нужно использовать больший ток для сварки.

Правильная горелка для полуавтоматической сварки имеет следующие особенности в конструкции:

- Контактный наконечник с отверстием, размер которого больше по сравнению с диаметром обычного приспособления, использующегося при работе со сталью. На это влияет существенное расширение алюминия при нагреве. Наконечники для алюминия обозначаются буквами «AL».

- Гладкие и без насечек ролики механизма подачи, имеющие u-образную форму. Они не позволяют заминаться проволоки из алюминия.

- Рукав из тефлона или графита, снижающий силу трения при движении проволоки.

Расходник из алюминия плавится быстрее по сравнению со стальной проволокой. Поэтому скорость его подачи должна быть выше. Обычно она превышает на 15% темп движения проволоки для сварки стали. При несоблюдении этого правила расходник не будет успевать попадать на свариваемый участок. Это приведет к постоянному нарушению функционирования наконечника.

Популярное оборудование для МИГ-сварки 1) Ресанта САИПА-190МФ

Многофункциональный сварочный полуавтомат от Ресанта. Оснащен охлаждаемым трансформатором с инверторной системой преобразования тока, системой подачи специальной сварочной проволоки, барабаном с запасом этой проволоки, специальным пистолетом для подачи проволоки и защитного газа (углекислота или его смесь с аргоном) в зону сварки и предназначен для проведения ручных сварочных работ практически любой сложности в полуавтоматическом режиме. В качестве электрода для сварки здесь применяется гибкая проволока особого состава, а вместо защитного флюса, не допускающего контакт шва с кислородом и иными примесями воздуха, используется струя защитного газа. В отличие от сварочных устройств, использующих электроды, данная система лучше приспособлена для выполнения более тонких работ по сварке.

В бытовых (особенно в частных или загородных домах) или производственных условиях периодически возникает необходимость надежно скрепить те или иные металлические детали между собой. Особенно это актуально при выполнении разных ремонтных или строительных работ. После того, как общедоступными стали высокотехнологичные инверторные сварочные аппараты САИПА-190МФ, работы эти перестали относиться к разряду особо сложных, поскольку вес и размеры такого устройства несоизмеримо меньше прежних аналогов, а оснащение позволяет производить качественную сварку даже новичку в этом деле.

Сварочный аппарат Ресанта САИПА-190МФ

2) Kittory KTG 240F

Полуавтоматический многофункциональный инверторный сварочный аппарат. Предназначен для сварочных работ по технологии MIG/ MAG (Metal Inert/Active Gas — сварка плавящейся присадочной проволокой в защитной среде газа), технологии TIG (неплавящимся вольфрамовым электродом в защитной среде газа) и по технологии MMA (обычным штучным электродом). Полуавтоматический сварочный аппарат KTG 240F идеально подойдет для профессиональных работ на ремонтных предприятиях. Например, для кузовного ремонта автомобилей, реставрационных работ, для сварки тонких металлических деталей, соединения цветных металлов с повышенными требованиями к качеству шва. Механический толкающий механизмы подачи проволоки. Класс защиты H. Степень защиты IP21S. Система охлаждения — принудительная (вентилятор).

Особенности :

- Защита от перегрева

- Сварочный ток МIG: 30-220 А

- Сварочный ток MMA: 30-180 А

- Сварочный ток LIFT-TIG: 15-220 А

- Присадочная проволока: 0,6-1,0 мм

- ПВ 50%, КПД 85%

Сварочный аппарат Kittory KTG 240F

3) FoxWeld INVERMIG 205

Многофункциональный сварочных полуавтомат. Предназначен для сваривания на постоянном токе используя инверторную технологию преобразования и управления сварочным током. На данный момент эта технология является передовой и позволяет существенно уменьшить габариты и вес по сравнению с традиционными трансформаторными полуавтоматами. Фоксвелд Инвермиг 205 обеспечивает идеальные параметры сварки, даже при большом падении входящего напряжения, особенно на малых токах, при сварке небольших толщин. Это идеальный аппарат для автосервиса или гаража, для проведения сварочных работ средней нагрузки. Силовые модули преобразуют сетевую частоту 50Гц в частоту 100 кГц , что обеспечивает очень ровную характеристику сварочного тока, стабилизирует колебания выходных параметров несмотря на входное напряжение, увеличивает КПД на 30% по сравнению с обычными аппаратами полуавтоматами. Данный сварочный аппарат имеет возможность смены полярности для порошковой проволоки, а также имеет регулировку длины дуги. Регулировка длины дуги позволяет вести процесс сварки с минимальным разбрызгиванием металла и приспосабливать процесс к любому типу работ.

Особенности :

- Небольшие габариты и вес

- Точная настройка

- Защита от скачков напряжения

- Удобная рукоять для переноски

- Оснащаен разъемами для сварки проволокой, а также рутиловыми и вольфрамовыми электродами

Сварочный полуавтомат FoxWeld INVERMIG 205

Газовая

Газовая сварка медных сплавов используется преимущественна для того, чтобы максимально снизить угар легирующих элементов. Сварочное пламя настраивается так, чтобы отчетливо выделялись три зоны. Поверхность металла должна находиться на границе второй и третьей зоны. Работа с кремнистой бронзой требует наличия окислительного пламени. Оно получается при горении смеси кислорода и ацетилена, если соотношение первого газа ко второму составляет 1,2. Бронза, содержащая алюминий, при сварке доставляет немало проблем, так как образуется пленка из оксида алюминия, сгущающая содержимое сварочной ванны.

При отсутствии предварительной и последующей термообработки шва качество и прочность соединения, полученного при помощи газовой сварки составляет 85% от прочности основного метала. Хороший результат можно получить только после проковки шва. Газовая сварка требует от мастера большого опыта. При низкой скорости ведения горелки в металле могут образовываться поры. Необходимо правильно подобрать мощность горелки, состав газа, исходя из типа бронзы и толщины заготовки.