Каналы доставки воды относятся к наиболее распространенным объектам инженерных коммуникаций. Трубопроводы не только обеспечивают бытовые нужды потребителей в холодной и горячей воде, но и выступают источниками жидкости в производственной инфраструктуре. Более того, существуют не менее значимые коммуникации, по которым транспортируются нефте- и газопродукты от места добычи к перерабатывающим предприятиям. И в каждом случае основу таких каналов составляет магистральный трубопровод. Это линии передачи целевого жидкостного или газообразного ресурса, связывающие источник выработки или содержания с потребителем.

Состав трубопровода

Основу инфраструктуры формируют непосредственно металлические трубы, но без сантехнической запорной арматуры невозможна их эксплуатация. Практически все линии транспортировки воды, газа и нефти имеют в разных конфигурациях лупинги и ответвления, устройство которых предусматривает включение фитингов, регуляторов и кранов. В точках подключения к перекачивающим станциям обычно устанавливаются контрольно-измерительные приборы наподобие датчиков расхода и манометров. Соответственно, с их помощью отслеживаются показатели давления в контуре и объем перекачанного ресурса. Средства очистки также относятся к распространенным дополнениям магистральных трубопроводов. Работа каналов, снабжающих потребителей питьевой водой, к примеру, сопровождается тонкой очисткой. Для этого используются фильтры с эффектами ионизации и аэрации. В промышленных газо- и нефтеперерабатывающих сетях также задействуются сборники конденсата и агрегаты для ввода метанола.

Основные характеристики труб

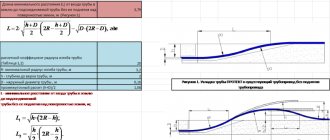

Современные пластиковые конструкции трубопроводов не задействуются в магистральных линиях по причине их низкого рабочего ресурса. Как правило, используют нержавеющие стальные отрезки, соединяемые электросваркой или спиральным швом. В СНиП раздела 2.05.06-85 отмечается, что для каналов толщиной до 500 мм должны использоваться трубы, выполненные из углеродистой стали. По мере повышения диаметра до 1020 мм начинают применяться низколегированные спокойные сплавы. Если же речь идет о толщине более 1400 мм, то монтаж производится из элементов, металл которых находится в термомеханическом упрочненном состоянии. Как указывает тот же СНиП, магистральные трубопроводы при соединении должны выдерживаться и по величине кривизны. На каждом метровом отрезке нормативное отклонение не превышает 1,5 мм. Общая же величина кривизны должна находиться в пределах 0,2 % от всей длины канала.

Магистральные и распределительные трубопроводы

6.1 Схемы трассировки водопроводных сетей

Для транспортирования воды от источников к объектам водоснабжения служат магистральные трубопроводы (водоводы). Их выполняют из двух или более ниток трубопроводов, укладываемых параллельно друг другу. Для подачи воды непосредственно к местам ее потребления (жилым зданиям, цехам промышленных предприятий) служит распределительная водопроводная сеть. При трассировании линий водопроводной сети необходимо учитывать планировку объекта водоснабжения, размещение отдельных потребителей воды, рельеф местности и т. д.

По конфигурации в плане различают водопроводные сети разветвленнные, или тупиковые (рисунок 21а), и кольцевые, или замкнутые (рисунок 20б). Разветвленные водопроводные сети

выполняют для небольших объектов водоснабжения, допускающих перерывы в снабжении водой. Эти сети целесообразны при сосредоточенном потреблении воды в отдаленных друг от друга точках сети.

Кольцевые водопроводные сетивыполняют при необходимости бесперебойного водоснабжения, что гарантируется в данном случае возможностью двустороннего питания водой любого потребителя. Протяженность и стоимость кольцевых сетей больше, чем разветвленных.

В хозяйственно-питьевых и производственных водопроводах, как правило, применяют кольцевые сети благодаря их способности обеспечивать бесперебойную подачу воды. В противопожарных водопроводах устройство кольцевой сети обязательно.

В водопроводной распределительной сети различают магистральные(главные) и распределительные (второстепенные) линии. Расчет проводят только для магистральных линий.

а — разветвленной; б — кольцевой; НС — насосная станция;

ВБ — водонапорная башня

Рисунок 21 — Схемы водопроводных сетей

При выборе трассы водоводов необходимо учитывать:

1. Водоводы по возможности следует прокладывать по наиболее возвышенным точкам территории. При соблюдении этих условий наличие достаточных свободных напоров в магистральной сети гарантирует создание достаточных напоров и в распределительной сети, располагаемой на более низких отметках рельефа.

2. Трассировку производить по кратчайшему расстоянию от водопитателя до сети.

3. Прокладку водоводов производить по территории с минимальным числом промышленных предприятий и вблизи автодорог для удобства его обслуживания.

4. Предусматривать возможность организации зоны санитарной охраны водовода, прокладку водовода в геологических условиях, обеспечивающих минимальные затраты на строительство в обход пониженных участков местности.

Разработку схемы распределительной сети населенных пунктов начинают с определения места расположения регулирующей емкости. Затем наносят на план основные линии сети с таким расчетом, чтобы они снабжали водой все жилые районы и промпредприятия.

Из числа линий, расположенных в направлении движения основной массы воды и подающих воду к регулирующим емкостям, назначают магистрали. Они должны быть равномерно распределены по территории населенного пункта, охватывая все наиболее крупные водопотребители.

Для надежности водоснабжения по основному направлению прокладывают не менее двух параллельных магистральных линий на расстоянии 400-800 м. К регулирующим емкостям должна быть предусмотрена подача воды не менее чем по двум линиям.4

6.2 Трубы и арматура, применяемые для устройства водопровода

Для устройства наружного водопровода применяют трубы чугунные, стальные, асбестовые, железобетонные, пластмассовые и др.

Чугунные раструбные трубы и фасонные части к ним изготовляют согласно ГОСТ 9583—75 трех классов — Л А, А и Б. Эти трубы отличаются друг от друга толщиной стенок и, следовательно, выдерживают различное давление.

Стыки раструбных соединений заделывают (конопатят) смоленнной или битумизированной прядью и чеканят асбесто-цементной смесью (30 % асбеста и 70 % цемента не ниже марки 400 по массе) с добавлением 10—12% воды по массе смеси. Стыки с асбестоцементной заделкой эластичны, хорошо сопротивляются вибрационным нагрузкам и надежны в эксплуатации. Можно заделывать стыки и резиновыми уплотнителями. Разработаны соединения чугунных труб на резиновых кольцах без чеканки.

Чугунные трубы с противокоррозионным покрытием, выполняемым на заводах, долговечны и наиболее широко применяются при устройстве водопроводов. Недостатком чугунных труб является плохое сопротивление динамическим нагрузкам и сравнительно большой расход металла.

В необходимых случаях для устройства наружных водопроводов применяют стальные трубы следующих сортаментов: электросварные прямошовные (ГОСТ 10704—91, ГОСТ 10706—76 и ГОСТ 10705—80) и со спиральным швом (ГОСТ 8696— 74); водогазопроводные по ГОСТ 3262—75 и др.

Соединения стальных труб осуществляют на сварке. Фасонные части к ним изготовляют из вырезаемых по шаблонам и свариваемых между собой отрезками труб.

С целью предохранения стальных труб от коррозии с наружной стороны их покрывают битумной или битумно-резиновой изоляцией, а также используют метод катодной защиты. Для транспортирования вод, сильно агрессивных по отношению к металлу, стальные трубы без устройства внутренней изоляции применять не следует.

Асбестоцементные водопроводные трубы (ГОСТ 539-80) изготовляют заводским способом на рабочее давление 0,6; 0,9; 1,2; 1,5 МПа (соответственно марки BT6f BT9, ВТ12, ВТ15) диаметром до 500 мм. Асбестоцементные трубы прочны, стойки по отношению к коррозии, отличаются малой теплопроводностью, имеют небольшую массу и гладкие стенки. Недостаток асбестоцементных труб заключается в их малой сопротивляемости ударам и динамическим нагрузкам.

Соединения асбестоцементных труб осуществляют асбесто-цементными или металлическими муфтами с резиновыми кольцами.

Наиболее совершенное соединение асбестоцементных труб получается при применении самоуплотняющихся асбестоцементных муфт (САМ) и резиновых колец фигурного сечения.

Для устройства водопроводов применяют и железобетонные трубы диаметром 500—1600 мм. Такие трубы изготовляют, как правило, с предварительно напряженной арматурой.

В системах водоснабжения целесообразно применять и пластмассовые трубы. Однако они должны обеспечивать хранение качества воды в соответствии с ГОСТ 51233—98 «Вода питьевая. Гигиенические требования и контроль за качеством».

Для внутренних и внешних сетей водоснабжения применяют пластмассовые напорные трубы из полиэтилена низкой плотности (ПНП) и полиэтилена высокой плотности (ПВП) по ГОСТ 18599-83 диаметром 10—1200 мм.

Возможно также применение напорных труб из непластифи-цированного поливинилхлорида (ПВХ), выпускаемых по ТУ 6-19-231—83 диаметром 10—315 мм, и напорных полипропиленовых труб, выпускаемых по ТУ 38-102-100—76 диаметром 32— 200 мм.

Пластмассовые трубы обладают рядом преимуществ. Они не подвергаются электрохимической коррозии. На внутренней поверхности этих труб практически не образуется отложений. Они легче металлических и других труб. Мала вероятность разрушения пластмассовых труб при замерзании в них воды. В них на 30 % меньше потери напора, чем в металлических трубах.

При выборе материала труб для устройства наружного водопровода необходимо всесторонне учитывать условия проектирования, в частности свойства транспортируемой воды, агрессивность подземных вод, геологические, гидрогеологические и климатические данные, требуемую механическую прочность и долговечность труб, экономические и санитарные соображения и др.

Для нормальной эксплуатации водопроводной сети на ней устанавливают следующую арматуру: запорно-регулирующую (задвижки и вентили), водоразборную (водоразборные колонки, краны, пожарные гидранты) и предохранительную (предохранительные клапаны и воздушные вантузы).

Задвижки служат для регулирования распределения расходов воды по сети и отключения участков сети для осмотра и ремонта. Применяемые на практике задвижки подразделяют на параллельные и клиновые. Оба типа могут быть с выдвижным и невыдвижным шпинделем.

Запорное устройство задвижки состоит из двух дисков / и односторонне скошенных клиньев 5

между ними. Вращением маховика

3,

связанного со шпинделем

4,

диски можно поднимать (открывать задвижку) и опускать (закрывать задвижку). При опускании дисков клинья раздвигаются и прижимают диски к гнездам

2,

обеспечивая плотное закрытие задвижки.

В клиновой задвижке с выдвижным шпинделем запорное устройство состоит из одного круглого диска. Плотность закрытия задвижки обеспечивается клинообразной формой диска, вводимого в гнездо между наклонными уплотняющими кольцами корпуса.

Для облегчения открытия задвижек больших диаметров их снабжают обводными трубами. Открытие задвижки на обводной линии выравнивает давление по обеим сторонам диска и облегчает открытие основной задвижки.

Задвижки большого диаметра оборудуют электрическим или гидравлическим приводом. Это обеспечивает возможность дистанционного и автоматического управления задвижками.

В местах расположения задвижек на сети обычно устраивают смотровые колодцы. Иногда задвижки устанавливают без устройства колодца.

Водоснабжение поселков и зданий, не оборудованных внутренним водопроводом, осуществляется через водоразборные колонки. Давление в сети для нормального действия колонки должно быть не менее 0,1 МПа.

Для забора воды из сети с целью пожаротушения применяют г идранты Гидранты бывают подземные и наземные. При пользовании гидрантом на него навинчивают стендер, показанный на рис. П.34. При вращении рукоятки стендера опускается стержень гидранта и открывается связанный с ним шаровой клапан. Вода забирается через пожарные рукава, присоединяемые к штуцерам стендера.

Гидранты устанавливают в смотровых колодцах на фасонных частях (пожарных подставках). Расстояние между гидрантами на сети должно быть не более 150 м.

Скопление воздуха в водопроводной сети нарушает ее работу. Для выпуска воздуха в возвышенных точках сети устанавливают в а н т у з ы.

В пониженных местах сети устраивают выпуски, представляющие собой патрубки, примыкающие к нижней части труб. На выпусках устанавливают задвижки. Выпуски служат для опорожнения труб и отвода воды при промывке.

На водопроводной сети устанавливают также предохранительные клапаны, исключающие повышение давления сверх допустимого, обратные клапаны, допускающие движение воды только в одном направлении, и р е д у к-ционные клапаны, служащие для понижения давления на отдельных участках сети.

6.3 Устройство и испытания водопроводной сети

Важной составной частью проекта водопроводной сети является ее деталировка, представляющая собой схему сети, на которой условными обозначениями нанесены арматура и фасонные части. При составлении деталировки сети в первую очередь намечают места установки задвижек и гидрантов. Задвижки размещают таким образом, чтобы можно было выключать из работы отдельные участки сети без нарушения водоснабжения объектов, требующих бесперебойной подачи воды.

В местах установки арматуры и фасонных частей с фланцевыми соединениями устраивают смотровые колодцы. Размер их в плане определяется размерами арматуры и фасонных частей. Колодцы в плане могут выполняться круглыми и прямоугольными. Колодец состоит из основания, рабочей камеры и горловины, которая заканчивается чугунным люком с крышкой. Стенки камеры и горловина колодца могут выполняться из кирпича или сборного железобетона. При наличии подземных вод водонепроницаемость колодцев обеспечивается изоляцией днища и стенок. Особое внимание должно уделяться заделке мест прохода труб через стенки колодцев.

Под действием внутренних сил давления в трубопроводах возникают растягивающие усилия. На участках, прилегающих к поворотам линий, на ответвлениях и тупиковых участках эти усилия могут вызывать нарушение раструбных соединений (выход гладких концов труб из раструбов). Для исключения смещения и повреждения трубопроводов в смотровых колодцах или в грунте устанавливают упоры в направлении действия растягивающих усилий. Конструктивно упоры выполняют в виде бетонных, кирпичных или бутовых массивов.

Глубина заложения водопроводных труб зависит от глубины промерзания грунта, температуры воды в трубах и режима ее подачи,

от характера грунта и наличия растительного покрова, от наличия подземных вод, толщины снежного покрова и условий нагревания поверхности земли солнцем.

Глубина заложения водопроводных труб должна быть такой, чтобы исключалось замерзание в них воды. Для водоводов и магистральных трубопроводов со строго определенным режимом работы глубину заложения устанавливают на основании теплотехнических расчетов.

Глубина заложения труб, считая до их нижней образующей, должна быть на 0,5 м больше расчетной глубины промерзания грунта. Ориентировочно глубину заложения труб можно принимать равной: в северных районах — 3—3,5 м; в средней полосе — 2,5—3 м; в южных районах — 1—1,5 м.

Минимальную глубину заложения труб определяют из условия защиты их от воздействия внешних нагрузок и предохранения воды от нагревания в летнее время. Ориентировочно ее можно принять равной 1 м.

Водопроводные линии прокладывают соответственно рельефу местности с постоянной глубиной заложения. Трубам должен придаваться уклон, обеспечивающий опорожнение сети и выпуск воздуха из нее. Для этого в пониженных местах сети устраивают выпуски, а в возвышенных — вантузы.

Водопроводные линии следует прокладывать с учетом расположения других подземных сооружений. В городах и на промышленных предприятиях, имеющих большое количество подземных коммуникаций различного назначения, целесообразно прокладывать их в проходных или полупроходных коллекторах.

Под железнодорожными путями водопроводные линии обычно прокладывают в проходных каналах или в металлических футлярах — кожухах.

Пересечение водопроводных линий с реками целесообразно выполнять путем прокладки труб под дном реки — так называемым дюкером.

Приемка водопроводных линий в эксплуатацию должна сопровождаться:

1) проверкой соответствия выполненных работ проекту;

2) наружным осмотром трубопроводов и всех доступных элементов сооружений;

3) гидравлическим испытанием или проверкой актов на эти испытания;

4) промывкой и дезинфекцией или проверкой актов на эти работы и др.

Очень важно проверить соответствие уклонов уложенных трубопроводов проектным. С этой целью производят инструментально-контрольную проверку их профиля. Одновременно проверяют обеспеченность свободного удаления из трубопроводов воздуха и воды при их опорожнении.

Для проверки прочности трубопроводов и плотности их стыков проводят гидравлическое испытание. Напорные трубопроводы следует испытывать в два этапа:

первый — предварительное испытание на прочность и герметичность, выполняемое после засыпки пазух с подбивкой грунта на половину вертикального диаметра и присыпкой труб с оставленными открытыми для осмотра стыковыми соединениями;

второй — приемочное (окончательное) испытание на прочность и герметичность, выполняемое после полной засыпки трубопровода.

Оба этапа испытания должны выполняться до установки гидрантов, вантузов, предохранительных клапанов, вместо которых следует устанавливать фланцевые заглушки.

Значение внутреннего испытательного давления и порядок проведения гидравлического испытания напорных трубопроводов на прочность и герметичность установлены СНиП 3.05.04— 85.

Напорный трубопровод признается выдержавшим предварительное и промежуточное испытания на герметичность, если расход подкаченной (утечки) воды не превышает допустимых значений.

После испытания перед пуском в эксплуатацию водопроводные линии должны быть подвергнуты промывке водой с большой скоростью (не менее 1 м/с). Линии хозяйственно-питьевых водопроводов, кроме того, подвергают дезинфекции раствором, содержащим 40 мг активного хлора на 1 л воды. Хлорная вода должна находиться в трубопроводе 1 сут.

6.1 Схемы трассировки водопроводных сетей

Для транспортирования воды от источников к объектам водоснабжения служат магистральные трубопроводы (водоводы). Их выполняют из двух или более ниток трубопроводов, укладываемых параллельно друг другу. Для подачи воды непосредственно к местам ее потребления (жилым зданиям, цехам промышленных предприятий) служит распределительная водопроводная сеть. При трассировании линий водопроводной сети необходимо учитывать планировку объекта водоснабжения, размещение отдельных потребителей воды, рельеф местности и т. д.

По конфигурации в плане различают водопроводные сети разветвленнные, или тупиковые (рисунок 21а), и кольцевые, или замкнутые (рисунок 20б). Разветвленные водопроводные сети

выполняют для небольших объектов водоснабжения, допускающих перерывы в снабжении водой. Эти сети целесообразны при сосредоточенном потреблении воды в отдаленных друг от друга точках сети.

Кольцевые водопроводные сетивыполняют при необходимости бесперебойного водоснабжения, что гарантируется в данном случае возможностью двустороннего питания водой любого потребителя. Протяженность и стоимость кольцевых сетей больше, чем разветвленных.

В хозяйственно-питьевых и производственных водопроводах, как правило, применяют кольцевые сети благодаря их способности обеспечивать бесперебойную подачу воды. В противопожарных водопроводах устройство кольцевой сети обязательно.

В водопроводной распределительной сети различают магистральные(главные) и распределительные (второстепенные) линии. Расчет проводят только для магистральных линий.

а — разветвленной; б — кольцевой; НС — насосная станция;

ВБ — водонапорная башня

Рисунок 21 — Схемы водопроводных сетей

При выборе трассы водоводов необходимо учитывать:

1. Водоводы по возможности следует прокладывать по наиболее возвышенным точкам территории. При соблюдении этих условий наличие достаточных свободных напоров в магистральной сети гарантирует создание достаточных напоров и в распределительной сети, располагаемой на более низких отметках рельефа.

2. Трассировку производить по кратчайшему расстоянию от водопитателя до сети.

3. Прокладку водоводов производить по территории с минимальным числом промышленных предприятий и вблизи автодорог для удобства его обслуживания.

4. Предусматривать возможность организации зоны санитарной охраны водовода, прокладку водовода в геологических условиях, обеспечивающих минимальные затраты на строительство в обход пониженных участков местности.

Разработку схемы распределительной сети населенных пунктов начинают с определения места расположения регулирующей емкости. Затем наносят на план основные линии сети с таким расчетом, чтобы они снабжали водой все жилые районы и промпредприятия.

Из числа линий, расположенных в направлении движения основной массы воды и подающих воду к регулирующим емкостям, назначают магистрали. Они должны быть равномерно распределены по территории населенного пункта, охватывая все наиболее крупные водопотребители.

Для надежности водоснабжения по основному направлению прокладывают не менее двух параллельных магистральных линий на расстоянии 400-800 м. К регулирующим емкостям должна быть предусмотрена подача воды не менее чем по двум линиям.4

6.2 Трубы и арматура, применяемые для устройства водопровода

Для устройства наружного водопровода применяют трубы чугунные, стальные, асбестовые, железобетонные, пластмассовые и др.

Чугунные раструбные трубы и фасонные части к ним изготовляют согласно ГОСТ 9583—75 трех классов — Л А, А и Б. Эти трубы отличаются друг от друга толщиной стенок и, следовательно, выдерживают различное давление.

Стыки раструбных соединений заделывают (конопатят) смоленнной или битумизированной прядью и чеканят асбесто-цементной смесью (30 % асбеста и 70 % цемента не ниже марки 400 по массе) с добавлением 10—12% воды по массе смеси. Стыки с асбестоцементной заделкой эластичны, хорошо сопротивляются вибрационным нагрузкам и надежны в эксплуатации. Можно заделывать стыки и резиновыми уплотнителями. Разработаны соединения чугунных труб на резиновых кольцах без чеканки.

Чугунные трубы с противокоррозионным покрытием, выполняемым на заводах, долговечны и наиболее широко применяются при устройстве водопроводов. Недостатком чугунных труб является плохое сопротивление динамическим нагрузкам и сравнительно большой расход металла.

В необходимых случаях для устройства наружных водопроводов применяют стальные трубы следующих сортаментов: электросварные прямошовные (ГОСТ 10704—91, ГОСТ 10706—76 и ГОСТ 10705—80) и со спиральным швом (ГОСТ 8696— 74); водогазопроводные по ГОСТ 3262—75 и др.

Соединения стальных труб осуществляют на сварке. Фасонные части к ним изготовляют из вырезаемых по шаблонам и свариваемых между собой отрезками труб.

С целью предохранения стальных труб от коррозии с наружной стороны их покрывают битумной или битумно-резиновой изоляцией, а также используют метод катодной защиты. Для транспортирования вод, сильно агрессивных по отношению к металлу, стальные трубы без устройства внутренней изоляции применять не следует.

Асбестоцементные водопроводные трубы (ГОСТ 539-80) изготовляют заводским способом на рабочее давление 0,6; 0,9; 1,2; 1,5 МПа (соответственно марки BT6f BT9, ВТ12, ВТ15) диаметром до 500 мм. Асбестоцементные трубы прочны, стойки по отношению к коррозии, отличаются малой теплопроводностью, имеют небольшую массу и гладкие стенки. Недостаток асбестоцементных труб заключается в их малой сопротивляемости ударам и динамическим нагрузкам.

Соединения асбестоцементных труб осуществляют асбесто-цементными или металлическими муфтами с резиновыми кольцами.

Наиболее совершенное соединение асбестоцементных труб получается при применении самоуплотняющихся асбестоцементных муфт (САМ) и резиновых колец фигурного сечения.

Для устройства водопроводов применяют и железобетонные трубы диаметром 500—1600 мм. Такие трубы изготовляют, как правило, с предварительно напряженной арматурой.

В системах водоснабжения целесообразно применять и пластмассовые трубы. Однако они должны обеспечивать хранение качества воды в соответствии с ГОСТ 51233—98 «Вода питьевая. Гигиенические требования и контроль за качеством».

Для внутренних и внешних сетей водоснабжения применяют пластмассовые напорные трубы из полиэтилена низкой плотности (ПНП) и полиэтилена высокой плотности (ПВП) по ГОСТ 18599-83 диаметром 10—1200 мм.

Возможно также применение напорных труб из непластифи-цированного поливинилхлорида (ПВХ), выпускаемых по ТУ 6-19-231—83 диаметром 10—315 мм, и напорных полипропиленовых труб, выпускаемых по ТУ 38-102-100—76 диаметром 32— 200 мм.

Пластмассовые трубы обладают рядом преимуществ. Они не подвергаются электрохимической коррозии. На внутренней поверхности этих труб практически не образуется отложений. Они легче металлических и других труб. Мала вероятность разрушения пластмассовых труб при замерзании в них воды. В них на 30 % меньше потери напора, чем в металлических трубах.

При выборе материала труб для устройства наружного водопровода необходимо всесторонне учитывать условия проектирования, в частности свойства транспортируемой воды, агрессивность подземных вод, геологические, гидрогеологические и климатические данные, требуемую механическую прочность и долговечность труб, экономические и санитарные соображения и др.

Для нормальной эксплуатации водопроводной сети на ней устанавливают следующую арматуру: запорно-регулирующую (задвижки и вентили), водоразборную (водоразборные колонки, краны, пожарные гидранты) и предохранительную (предохранительные клапаны и воздушные вантузы).

Задвижки служат для регулирования распределения расходов воды по сети и отключения участков сети для осмотра и ремонта. Применяемые на практике задвижки подразделяют на параллельные и клиновые. Оба типа могут быть с выдвижным и невыдвижным шпинделем.

Запорное устройство задвижки состоит из двух дисков / и односторонне скошенных клиньев 5

между ними. Вращением маховика

3,

связанного со шпинделем

4,

диски можно поднимать (открывать задвижку) и опускать (закрывать задвижку). При опускании дисков клинья раздвигаются и прижимают диски к гнездам

2,

обеспечивая плотное закрытие задвижки.

В клиновой задвижке с выдвижным шпинделем запорное устройство состоит из одного круглого диска. Плотность закрытия задвижки обеспечивается клинообразной формой диска, вводимого в гнездо между наклонными уплотняющими кольцами корпуса.

Для облегчения открытия задвижек больших диаметров их снабжают обводными трубами. Открытие задвижки на обводной линии выравнивает давление по обеим сторонам диска и облегчает открытие основной задвижки.

Задвижки большого диаметра оборудуют электрическим или гидравлическим приводом. Это обеспечивает возможность дистанционного и автоматического управления задвижками.

В местах расположения задвижек на сети обычно устраивают смотровые колодцы. Иногда задвижки устанавливают без устройства колодца.

Водоснабжение поселков и зданий, не оборудованных внутренним водопроводом, осуществляется через водоразборные колонки. Давление в сети для нормального действия колонки должно быть не менее 0,1 МПа.

Для забора воды из сети с целью пожаротушения применяют г идранты Гидранты бывают подземные и наземные. При пользовании гидрантом на него навинчивают стендер, показанный на рис. П.34. При вращении рукоятки стендера опускается стержень гидранта и открывается связанный с ним шаровой клапан. Вода забирается через пожарные рукава, присоединяемые к штуцерам стендера.

Гидранты устанавливают в смотровых колодцах на фасонных частях (пожарных подставках). Расстояние между гидрантами на сети должно быть не более 150 м.

Скопление воздуха в водопроводной сети нарушает ее работу. Для выпуска воздуха в возвышенных точках сети устанавливают в а н т у з ы.

В пониженных местах сети устраивают выпуски, представляющие собой патрубки, примыкающие к нижней части труб. На выпусках устанавливают задвижки. Выпуски служат для опорожнения труб и отвода воды при промывке.

На водопроводной сети устанавливают также предохранительные клапаны, исключающие повышение давления сверх допустимого, обратные клапаны, допускающие движение воды только в одном направлении, и р е д у к-ционные клапаны, служащие для понижения давления на отдельных участках сети.

6.3 Устройство и испытания водопроводной сети

Важной составной частью проекта водопроводной сети является ее деталировка, представляющая собой схему сети, на которой условными обозначениями нанесены арматура и фасонные части. При составлении деталировки сети в первую очередь намечают места установки задвижек и гидрантов. Задвижки размещают таким образом, чтобы можно было выключать из работы отдельные участки сети без нарушения водоснабжения объектов, требующих бесперебойной подачи воды.

В местах установки арматуры и фасонных частей с фланцевыми соединениями устраивают смотровые колодцы. Размер их в плане определяется размерами арматуры и фасонных частей. Колодцы в плане могут выполняться круглыми и прямоугольными. Колодец состоит из основания, рабочей камеры и горловины, которая заканчивается чугунным люком с крышкой. Стенки камеры и горловина колодца могут выполняться из кирпича или сборного железобетона. При наличии подземных вод водонепроницаемость колодцев обеспечивается изоляцией днища и стенок. Особое внимание должно уделяться заделке мест прохода труб через стенки колодцев.

Под действием внутренних сил давления в трубопроводах возникают растягивающие усилия. На участках, прилегающих к поворотам линий, на ответвлениях и тупиковых участках эти усилия могут вызывать нарушение раструбных соединений (выход гладких концов труб из раструбов). Для исключения смещения и повреждения трубопроводов в смотровых колодцах или в грунте устанавливают упоры в направлении действия растягивающих усилий. Конструктивно упоры выполняют в виде бетонных, кирпичных или бутовых массивов.

Глубина заложения водопроводных труб зависит от глубины промерзания грунта, температуры воды в трубах и режима ее подачи,

от характера грунта и наличия растительного покрова, от наличия подземных вод, толщины снежного покрова и условий нагревания поверхности земли солнцем.

Глубина заложения водопроводных труб должна быть такой, чтобы исключалось замерзание в них воды. Для водоводов и магистральных трубопроводов со строго определенным режимом работы глубину заложения устанавливают на основании теплотехнических расчетов.

Глубина заложения труб, считая до их нижней образующей, должна быть на 0,5 м больше расчетной глубины промерзания грунта. Ориентировочно глубину заложения труб можно принимать равной: в северных районах — 3—3,5 м; в средней полосе — 2,5—3 м; в южных районах — 1—1,5 м.

Минимальную глубину заложения труб определяют из условия защиты их от воздействия внешних нагрузок и предохранения воды от нагревания в летнее время. Ориентировочно ее можно принять равной 1 м.

Водопроводные линии прокладывают соответственно рельефу местности с постоянной глубиной заложения. Трубам должен придаваться уклон, обеспечивающий опорожнение сети и выпуск воздуха из нее. Для этого в пониженных местах сети устраивают выпуски, а в возвышенных — вантузы.

Водопроводные линии следует прокладывать с учетом расположения других подземных сооружений. В городах и на промышленных предприятиях, имеющих большое количество подземных коммуникаций различного назначения, целесообразно прокладывать их в проходных или полупроходных коллекторах.

Под железнодорожными путями водопроводные линии обычно прокладывают в проходных каналах или в металлических футлярах — кожухах.

Пересечение водопроводных линий с реками целесообразно выполнять путем прокладки труб под дном реки — так называемым дюкером.

Приемка водопроводных линий в эксплуатацию должна сопровождаться:

1) проверкой соответствия выполненных работ проекту;

2) наружным осмотром трубопроводов и всех доступных элементов сооружений;

3) гидравлическим испытанием или проверкой актов на эти испытания;

4) промывкой и дезинфекцией или проверкой актов на эти работы и др.

Очень важно проверить соответствие уклонов уложенных трубопроводов проектным. С этой целью производят инструментально-контрольную проверку их профиля. Одновременно проверяют обеспеченность свободного удаления из трубопроводов воздуха и воды при их опорожнении.

Для проверки прочности трубопроводов и плотности их стыков проводят гидравлическое испытание. Напорные трубопроводы следует испытывать в два этапа:

первый — предварительное испытание на прочность и герметичность, выполняемое после засыпки пазух с подбивкой грунта на половину вертикального диаметра и присыпкой труб с оставленными открытыми для осмотра стыковыми соединениями;

второй — приемочное (окончательное) испытание на прочность и герметичность, выполняемое после полной засыпки трубопровода.

Оба этапа испытания должны выполняться до установки гидрантов, вантузов, предохранительных клапанов, вместо которых следует устанавливать фланцевые заглушки.

Значение внутреннего испытательного давления и порядок проведения гидравлического испытания напорных трубопроводов на прочность и герметичность установлены СНиП 3.05.04— 85.

Напорный трубопровод признается выдержавшим предварительное и промежуточное испытания на герметичность, если расход подкаченной (утечки) воды не превышает допустимых значений.

После испытания перед пуском в эксплуатацию водопроводные линии должны быть подвергнуты промывке водой с большой скоростью (не менее 1 м/с). Линии хозяйственно-питьевых водопроводов, кроме того, подвергают дезинфекции раствором, содержащим 40 мг активного хлора на 1 л воды. Хлорная вода должна находиться в трубопроводе 1 сут.

Классификация магистральных сетей

Трубопроводы разделяют по типу обслуживаемого ресурса, способу прокладки и рабочим показателям. Что касается первой классификации, то уже отмечались возможности использования коммуникаций для транспортировки как жидкостных сред (нефть, вода, масло и т. д.), так и газовых смесей. При этом для второй группы применяется разделение на классы по уровню давления: диапазоны 2,5-10 МПа и 1,2-2,5 МПа. На нефтеперерабатывающих предприятиях используют классификацию по диаметру магистрального трубопровода – это спектр от 300 до 1200 мм, в котором можно выделить разделительные границы в точках на 500 и 1000 мм. В отношении способа прокладки коммуникаций обычно рассматриваются наземные и подземные методы. Соответственно, в одном случае предполагается открытый монтаж с прямым доступом к обслуживанию канала, а во втором – герметизированная укладка труб с полной засыпкой и расчетом на длительную эксплуатацию.

Зачем нужны магистральные трубопроводы?

Промышленные и магистральные трубопроводы осуществляют транспортировку разного рода сырья. Газ, нефть, вода и многие другие вещества проходят по этой конструкции к местам, где их употребляют по своим нуждам бытовые и промышленные потребители, предприятия переработки и прочие объекты.

Трубопроводные конструкции на сегодняшний день занимают важные позиции в инфраструктурах многих стран. Магистральные сооружения влияют на экономику, промышленность и обеспечивают жизнедеятельность населения.

С каждым годом к показателям надёжности этих конструкций добавляются новые требования безопасности. Такие важные стратегические объекты выполняют задачу по обеспечению людей энергией, без которой трудно представить современную жизнь.

Особенности морских трубопроводных каналов

Тоже один из способов прокладки магистральных сетей для транспортировки газовых и жидкостных ресурсов, но он применяется реже. Морская трубопроводная линия размещается под водой после всестороннего анализа условий местной акватории. В частности, составлению проекта предшествует определение скорости донного течения, инженерно-геологических параметров, рельефа берега и температуры окружающей среды, в которой будет размещен магистральный трубопровод. Правила определяют и особые требования к обеспечению защиты. Стенки труб снаружи должны иметь теплоизоляцию, бетонированное покрытие и катодную антикоррозийную защиту. В качестве основного материала для подводных каналов используются конструкции из низколегированных и малоуглеродистых сталей. Как правило, электросварные прямошовные или горячекатаные бесшовные трубы.

Представление о магистральных водопроводах и их особенностях

Под магистральным водопроводом понимается система водоснабжения, основное предназначение которой заключается в организации доставки воды к потребителю от точек водозабора. В качестве потребителя могут выступать различные промышленные предприятия, городские хозяйства и тому подобное. При этом подведение воды осуществляется по трубопроводу, который в большинстве случаев прокладывается под землей. Как результат, вода, доставляемая магистральными водопроводами, собирается, очищается от вредных примесей и веществ и потом распределяется по системе водоснабжения, например, в масштабах населенного пункта.

Подземный вариант прокладки магистрального водопровода является самым распространенным, но не единственным. Среди прочих встречаются еще наземный по опорам, наземный по эстакадам, этот же вариант с утеплением или без него, траншейный, коллекторный и бестраншейный.

Пример проекта водоснабжения и канализации предприятия

Назад

Вперед

Особую роль в деле обустройства магистрального водопровода играет насосное оборудование. Система магистрального водопровода отличается большой протяженностью, соответственно с этим уровень давления в ней снижается по мере удаления от стартовой точки и поэтому так важны насосы, повышающие давление до нужного уровня.

Еще одним аспектом, имеющим серьезное значение в данном вопросе, является выбор материалов изготовления труб для водопроводной системы. В прежние времена повсеместное распространение получили металлические трубы, когда в качестве материала изготовления труб применялись сталь, чугун или медь. В нынешних условиях все чаще можно встретить магистральные водопроводы, в которых используются трубы из полимерных материалов.

Проектирование магистральных каналов

На этапе создания проекта разрабатывается комплекс технических документов, в котором описываются расчетные параметры, схемы, чертежи и общий план устройства трубопроводного транспорта. Также проводится исследование местности для прокладки канала. Оцениваются геодезические, геологические и экологические условия, а также экономические данные, обосновывающие проект. Основу документации формируют сведения о характеристиках магистрального трубопровода – это может быть информация о пропускной способности, давлении, количестве переходных станций и ответвлений. Учитывают инженеры и эксплуатационную перспективу инфраструктуры. От нее будет зависеть возможность будущей модернизации, переориентирования или расширения сети в соответствии с новыми условиями ее использования.

Прокладка магистральных труб

Строительство трубопровода осуществляется в соответствии с принятыми в проекте техническими решениями, учитывающими конкретные условия монтажа. Как правило, прокладка осуществляется с применением земельных насыпей или опор, выступающих в качестве несущей базы или фундамента. Причем в одном технологическом коридоре сети могут одновременно прокладываться трубы разного назначения – так формируются комбинированные или смежные трассы. Минимальный уровень заглубления при строительстве магистральных трубопроводов составляет 80 см для диаметра менее 1000 мм и 100 см – для каналов толщиной более 1000 мм. Глубина залегания увеличивается на нестабильных грунтах, если опорная база укладывается на орошаемых или пахотных землях.

Прокладка магистральных трубопроводов в местах шахтных разработок

В местах, где планируется или уже проходит горная выработка, прокладку магистральных систем рассчитывают, опираясь на все необходимые требования и технические нормы. При расчёте обязательно нужно учитывать показатели прочности трубопровода и особенность местности. Не следует забывать про то, что земная поверхность влияет на деформацию конструкции.

Важно! Строительство магистральных трубопроводов разрешается практически в любых горно-геологических обстоятельствах. Трасса конструкции должна быть согласована с планом горных работ и пролегать в тех участках, где уже закончилась добыча определённого вещества. Это очень важный момент, так как несогласованная с общими планами производства прокладка трубопровода может помешать работе всей шахты.

При прокладке трубопроводов следует учитывать рельеф местности, так как неровный грунт может приводить к деформации труб

Таблица 2

| Местность | Глубина заложения (м) |

| Болотистая | 1,1 |

| Песчаная | 1 |

| Скалистая | 0,6 |

| На пахотных землях | 1 |

Помимо этого, в условиях горных выработок, осуществляется оснастка системы труб специальными устройствами — компенсаторами. Эти устройства выполняют защитную функцию, увеличивая деформационную способность труб.

В случае, если подземная прокладка невозможна , выполняют надземную. Также этот тип монтажа рекомендуется, если не исключены провалы грунта. Изоляцию таких трубопроводов проводят по всем техническим правилам и нормам. Современное производство труб предлагает изделия с уже нанесенным термоизолирующим и защитным слоем – это трубы в ППУ-изоляции.

В процессе своей работы трубопроводы переносят действие разных климатических условий. Магистральная труба, которая проложена в почве, «ощущает на себе» воздействие почвенной коррозии. Если же трубопровод проходит над землёй, то он подвержен атмосферной коррозии.

Конструкции, которые прокладываются под землёй, защищают от разрушения двумя вариантами защитных покрытий: нормальное, усиленное. Усиленное покрытие используют в двух случаях: трубопровод сделан из сжиженной стали или его диаметр превышает 1020 мм и более. Также подобная изоляция применима при повышенных показателях солей в почве, которая служит рабочей средой для системы труб и при прокладке трубопроводов в болотистых местностях или на подводных переходах. Кроме этого, для предотвращения губительного воздействия коррозии используют пассивные и активные средства. К пассивным относят изоляцию, а к активным — электрохимическую защиту.

Для защиты сети от коррозии и механических повреждений используют трубы с заводской изоляцией

Средства защиты трубопровода

Основные требования к изоляции обусловливаются необходимостью предотвращения процессов коррозийного поражения. Защитная оболочка должна обеспечивать диэлектрические свойства, а также быть сплошной, водонепроницаемой и прочной. Этим требованиям могут соответствовать специальные лакокрасочные составы, поливинилхлоридные и полиэтиленовые покрытия, битумные и кремниевые мастики. В зависимости от характеристик сейсмической зоны может потребоваться и специальное устройство насыпей, которые предотвратят воздействия грунтовых подвижек на магистральный трубопровод – СП под номером 14.13330 от 2011 г., в частности, указывает на необходимость снятия напряжения за счет рыхлых песчаных насыпей, супесей и суглинков. В процессе эксплуатации такая основа выступит демпферной подушкой, минимизирующей вибрации и колебания.

Техобслуживание сетей

Уже в проектной документации должен быть приведен график выполнения профилактических мероприятий, направленных на поддержание оптимального технического состояния трубопровода. Обслуживающая бригада проверяет герметичность контура, состояние соединительных узлов, измерительной аппаратуры и переходных станций. Также на этапе запуска инфраструктуры в эксплуатацию устанавливается зона охраны магистральных трубопроводов, в которой запрещается проведение земельных работ, прокладка других транспортных сетей, строительные мероприятия и т. д. Радиус действия этой территории вокруг канала в среднем составляет 25-100 м.