Назначение станков

Устройства могут применяться, когда:

- Есть необходимость в нарезке резьбы (как внутренней, так и внешней);

- Сверлят глухие и сквозные отверстия;

- Проводят зенкерование;

- Подрезают торцы заготовок;

- Нужно сделать торцевое и цилиндрическое фрезерование.

В большинстве случаев такое оборудование используют, проводя чистовую или получистовую обработку. Корпуса деталей подвергают обработке крайне редко, но иногда проводят такую манипуляцию. Ремонтируют расточные станки примерно по той же схеме, что и токарные. Это касается также условий и правил эксплуатации, ведь у машин похожая конструкция.

Как и другие многочисленные специальные виды оборудования, станок расточного типа был сконструирован на базе именно токарного.

Алмазно-расточные станки

Применяются для прецизионного растачивания цилиндрических, конических поверхностей, канавок, торцов в условиях массового и крупносерийного производства. В результате получаются высококачественные поверхности с точными размерами и минимальными отклонениями от формы в следствии малых усилий резания стружки. Примером деталей обрабатываемых на алмазно-расточных станках являются детали автомобильных двигателей, которые имеют отверстия различной формы и конфигурации.

Оборудование данного типа комплектуется 2 видами инструмента:

- алмазный – для точения цветных металлов, пластмасс, вулканизированных каучуков и других синтетических материалов;

- твердосплавный – служит для точения сталей и чугунов.

Использование алмазного инструмента дает такую же шероховатость поверхности как шлифование. Процесс тонкого растачивания характеризуется такими параметрами:

- шпиндель станка имеет высокую частоту вращения (до 8000 об/мин);

- резание происходит при небольших подачах 0,01 – 0,1 мм/об и глубине резания 0,05 – 0,5 мм;

- скорость резания в зависимости от материала колеблется в пределах 60 – 1000 м/мин;

- шероховатость поверхности составляет Ra = 0,16 – 0,63 мкм;

- отклонение от круглости составляет не более 0,003 – 0,005 мм.

При алмазном растачивании отсутствует эффект шаржирования – воздействие на поверхностный слой заготовок абразивными частицами, который возникает при шлифовании, хонинговании и доводке. Шаржирование уменьшает износостойкость обработанных заготовок. К станкам предъявляют жесткие требования:

- шпиндели должны обладать высокой частотой и точностью вращения с отсутствием вибраций;

- подача должна регулироваться бесступенчато и иметь малые ее величины;

- обладать высокой скоростью ускорения ходов.

Характер направления оси шпинделя делит оборудование данного типа на две группы:

- вертикальной компоновки – являются универсальными с многоступенчатыми коробками скоростей и подач, имеют сменные шпиндели для точения заготовок диаметром от 20 до 200 мм в с небольшой программой выпуска, предназначены для растачивания блоков цилиндров дизельных и бензиновых двигателей, цилиндрических отверстий при ремонте и производстве деталей;

- горизонтальной компоновки – применяются для окончательной расточки отверстий по форме и размерам, подрезки торцов.

[Показать слайдшоу]

При наличии радиального суппорта открывается возможность обрабатывать отверстия и торцы больших размеров. Как правило, оборудование горизонтальной компоновки с подвижным столом являются автоматическими и имеют высокую точность.

Типы оборудования

Как правило, на производствах используется три главных типа:

- Горизонтально-расточные станки;

- Координатно-расточные;

- Алмазно-расточные.

Наиболее распространены первые два вида.

Станки горизонтально-расточного типа

Главная особенность такого оборудования — горизонтальное расположение шпинделя, что дает ему возможность выдвигаться. Таким образом, можно сделать отверстие даже в не самых доступных местах габаритных деталей (стрел, рам, металлоконструкций).

Основное движение агрегата — вращательно-поступательное, совершается посредством шпинделя. Перемещаются не только инструменты, но и сами заготовки. Если возникает необходимость, то в процессе работы можно изменить подачу и скорость. Иногда при подаче задействуется специальная подложка.

В зависимости от комплектации могут быть и дополнительные движения вспомогательного характера:

- Шпиндельная бабка передвигается по вертикальной оси;

- Стол перемещается по ранее заданным координатам.

В некоторых моделях конструкцией предусмотрено, что может перемещаться люнет и задняя стойка. Они могут применяться для обработки изделий из чугуна либо литейной стали.

Расточные станки применяют в работе со сложными деталями, которые содержат многочисленные отверстия, пазы, уступы. По компоновке их разделяют на:

- Модели со шпинделем не более 125 мм. Предназначаются для обработки небольших заготовок. Стол подвижный по двум осям, расточные бабки перемещаются в вертикальном направлении.

- Модели со шпинделем 100−200 мм. Дают возможность работать со средними и большими деталями. Стол перемещается только по одной оси.

- Модели со шпинделем 125−320 мм. С их помощью можно обработать очень крупные детали. Стол неподвижный.

Координатно-расточные станки

Такие станки предназначены для сверления отверстий согласно определенным параметрам. Выполняют операции на различных заготовках. Высокоточная обработка получается за счет наличия специальных устройств: электронных, механических и оптических. Кроме того, поворотные столы также помогают получить нужные результаты: отверстие можно сделать, не смещая деталь. Модели не слишком габаритные, занимают немного полезного пространства.

Модели алмазно-расточного типа

Они позволяют проводить тонкое растачивание цилиндрических поверхностей. Если есть дополнительные комплектующие, то можно подвергать обработке конические поверхности и торцы с канавками вращения. Допустимо выполнять сверление пары отверстий, имеющих параллельные оси. Станки такого типа могут быть:

- Вертикальными;

- Наклонными;

- Комбинированными;

- Горизонтальными, стол — подвижный.

Работа на расточном станке

Разнообразные движения расточных станков обычно не используются одновременно, а каждый раз включаются только те из них, которые необходимы для выполнения данной работы. Сверление, зенкерование, зенкование, цекование, развертывание и нарезание резьбы метчиками производится подобно работе на вертикальносверлильных станках. В этом случае горизонтальный шпиндель станка и закрепленный инструмент получают вращение со скоростью резания V м/мин и продольную (осевую) подачу — S мм/об; заготовка устанавливается на столе и остается неподвижной.

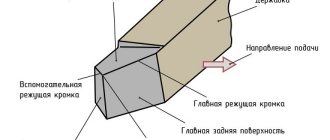

Растачивание одиночными резцами. Подобная работа производится двояко: либо от шпинделя одним резцом (рис. 327), либо от суппорта планшайбы (рис. 329, а

). Во втором случае вращение сообщается планшайбе станка; продольную подачу совершает стол, а шпиндель тогда не работает и выключается.

Рис. 329.

Растачивание отверстий: а — растачивание отверстия резцом, закрепленным на суппорте планшайбы; б — растачивание ступенчатых отверстий; в — борштанга для растачивания двух отверстий.

Растачивание с применением борштанг. На рис. 329, б

дана оправка с резцами для растачивания ступенчатых отверстий, а на рис. 329, в — для растачивания двух отверстий в борштанге. Во втором случае борштанга 2 вращается от шпинделя; резцы 1 растачивают первое отверстие; а резец 3 растачивает второе отверстие; заготовка, закрепленная на столе, получает продольную подачу.

Растачивание расточными блоками. На рис. 330, а

дан расточной блок. Растачивание отверстий таким блоком производится при закреплении его на борштанге и продольной подаче заготовки со столом станка. На

рис. 330, б

дан второй пример растачивания отверстия при вращающейся планшайбе и скрепленной с ней специальной борштангой и расточным блоком. Внутри борштанги проходит винт, который дает расточному блоку подачу.

Рис. 330.

Растачивание отверстий: а — вращающийся расточной блок; б — вращающимсяблоком; в — пластинчатым резцом; г — растачивание и подрезание.

Растачивание пластинчатыми резцами. Пластинчатый резец, закрепленный в борштанге (рис. 330, в

), вращается, а заготовка и стол получают подачу.

Растачивание отверстия и подрезание торца. Растачивание производится (рис. 330, г

) со стороны шпинделя (вращение и продольная подача); подрезание осуществляют от планшайбы и ее суппорта (вращение и поперечная подача). Такое сочетание этих работ обеспечивает надежную перпендикулярность между торцовой поверхностью и осью отверстия.

Растачивание конических отверстий. На рис. 331, а

дана борштанга для обработки конических отверстий. Ползушка 2 движется от винта 4, несущего звездочку 5. Борштанга 3 получает вращение от шпинделя станка; при ее вращении пальцы звездочки 5 проходят мимо штифта (не показанного на рисунке), ударяются об него, что обеспечивает поворот звездочки 5 и винта 4. При этом ползушка 2 с закрепленным на ней резцом 1 перемещается вдоль образующей обрабатываемого отверстия.

Рис. 331.

Растачивание отверстий: а — растачивание конических отверстий; б — обтачивание наружных отверстий; в — нарезание наружных резьб резцом; г — нарезание внутренних резьб резцом.

Растачивание параллельных и взаимно перпендикулярных отверстий производят с одной установки заготовки. После растачивания первого отверстия стол перемещают в поперечном направлении на величину, равную межцентровому расстоянию, и приступают к растачиванию второго отверстия и т. д. Если требуется расточить два взаимно перпендикулярных отверстия, то после растачивания первого отверстия стол поворачивают на 90° и начинают растачивать второе отверстие. Описанные здесь примеры растачивания относятся к координатному способу обработки.

Обтачивание наружных поверхностей. Эту работу производят резцом (рис. 331, б), закрепляемым на суппорте планшайбы; при этом резец получает вращение со стороны планшайбы, а заготовка совместно со столом совершает продольную подачу.

Нарезание резьб резьбовыми резцами. Наружные резьбы (рис. 331, б) и внутренние резьбы (рис. 331, е

) нарезают резьбовыми резцами, установленными в особых державках. Державку укрепляют на борштанге. Борштанга получает вращение и продольную (осевую) подачу от шпинделя станка.

Фрезерование поверхностей. Обработка контурного профиля комплектом фрез показана на рис. 332, а.

Фрезы устанавливаются на борштангу. Борштанга одним концом крепится в шпиндель станка и получает от него вращение V м/мин; второй ее конец устанавливается в подшипнике задней стойки станка. Заготовка крепится на столе станка и получает вместе с ним поперечную подачу Sп мм/об. Подобным же образом можно фрезеровать ступенчатые продольные поверхности.

Рис. 332.

Фрезерование поверхностей: а — комплектами; б — концевой фрезой.

На рис. 332, б

дан пример фрезерования паза концевой фрезой. Фреза закрепляется вшпинделе станка, а заготовка со столом получают продольную подачу; могут быть и другие варианты фрезерования пазов, кольцевых канавок, торцовых поверхностей и т. п.

На что обратить внимание

Перед совершением покупки обращают внимание на ряд параметров, в частности:

- Размеры шпинделя;

- Максимально допустимый вес и размеры заготовок;

- Диаметр рабочего стола;

- Максимально возможный уровень перемещения по осям;

- Диапазон скоростей;

- Интервал подач;

- Мощность двигателя.

Мощность двигателя — один из важных показателей, от которого будет зависеть скорость обработки деталей.

Расточные станки принадлежат к специальному и востребованному оборудованию, незаменимы во многих случаях, особенно когда нужно добиться ювелирной точности и максимальной производительности. Если предприятие остро нуждается в механизмах такого типа, то сможет найти подходящие варианты на отечественном рынке без особых усилий.

Преимущества горизонтально-расточных станков с чпу

Если вам требуются качественные горизонтально-фрезерные работы в больших количествах, самый совершенный станок с ручным или автоматическим управлением проиграет своему “конкуренту” с электронным “мозгом”. Система его управления имеет замкнутую структуру и позволяет выполнить почти все операции без участия человека. Они отслеживаются системой датчиков, контролирующих перемещение инструмента.

Станки с чпу имеют высокую точность. Представить ее поможет всего один факт: движение шпинделя по осям контролируется до сотой доли миллиметра. При такой скрупулезности обработки можно решать сверхзадачи: проделывать в заготовке тончайшие пазы, канавки и отверстия, производить разметку, финишную обточку и т.п..

Безупречную работу оборудования обеспечивают несколько модулей:

- механический,

- оптико-механический,

- индуктивный,

- электронный.

Каждый из них при горизонтально-расточных работах имеет важнейшее значение для системы в целом и работает только во взаимодействии с другими.

Горизонтально-расточные работы на заказ

Многофункциональная обработка на горизонтально-расточных станках — одно из основных направлений деятельности нашего предприятия. Работы производятся на выделенном участке, оснащенном станками с чпу. Мы готовы выполнить для вас все известные виды операций, а по необходимости — и дополнительные, с привлечением другого оборудования. Это могут быть:

- сварка и гибка,

- штамповка и формовка,

- окрашивание готовых деталей и сборка изделий из них.

Стоимость наших услуг на горизонтально-фрезерные работы зависит от объема партии, срочности и сложности заказа, материала для обработки. Подробнее о расценках вы сможете узнать во вкладке “Стоимость” на этой странице. Обращайтесь!

Координатно-расточной станок 2431

Особо точный координатно-расточный станок 2431 с оптической системой отсчета координат предназначен для выполнения чистовых операций в деталях весом до 250 кг, где требуется особая точность взаимного расположения обрабатываемых отверстий и поверхностей. Станок предназначен для обработки прецизионных деталей приборостроительной, часовой и радиотехнической промышленности, а также для инструментальных цехов других отраслей промышленности. Большое количество принадлежностей и специальный режущий инструмент, которыми комплектуется станок, еще больше увеличивает его технологические возможности. На станке можно выполнять следующие виды работ: сверление, рассверливание, развертывание, растачивание отверстий, подрезку торцов, чистовое фрезерование, точную разметку шаблонов, контроль линейных размеров и межцентровых расстояний. Станок обеспечивает нормальную работу и точность при температуре в помещении 20±1,0°С и относительной влажности не более 55%.