Лазерный резак существенно упрощает обработку дерева, позволяет легко вырезать из него самые различные детали сложной конфигурации. Световые лучи, которые благодаря использованию коллиматора объединяются в один пучок, нагревают материал до температуры испарения, обеспечивают максимальную точность реза и отсутствие неровностей.

Сделать лазерный резак по дереву своими руками несложно, но для этого потребуются все необходимые материалы и принадлежности, о которых мы расскажем в данной статье.

Как сделать лазерный резак по дереву своими руками

Преимущества использования лазерного резака в деревообработке

Устройства, осуществляющие резку с помощью лазера, весьма экономичны, так как потребляют минимум энергии в процессе работы. Кроме того, это оборудование обладает целым рядом других достоинств:

- высокий КПД;

- отсутствие в процессе резки пыли и стружки; дерево просто испаряется, не оставляя после себя никаких следов;

- небольшой вес лазерных установок; благодаря этому значительно облегчается транспортировка оборудования, появляется возможность использовать на разных участках производства;

- практически полное отсутствие шума в процессе работы; если вы слышали, какие звуки издает пилорама, то обязательно оцените это преимущество лазерного резака;

- возможность применения резака для гравировки;

- высокая точность реза; она обеспечивается использование числового программного управления лазерным оборудованием;

- отсутствие вибрации.

Резать с помощью лазера можно не только дерева. В зависимости от мощности, устройство справляется с обработкой стекла, пластмассы, керамики и даже металлических листов, профильных изделий, труб.

К недостаткам лазерного резака относят невозможность обрабатывать ламинированные древесно-стружечные плиты, а также выделение в атмосферу вредных токсичных веществ при работе с полимерными материалами.

Конструкция лазерного резака

Чтобы собственноручно изготовить лазерный резак, необходимо знать конструкцию этого устройства. Она состоит из нескольких ключевых элементов:

- Излучатель, который может быть твердотельным, газовым или волоконным. Своими руками можно изготовить только первый вариант.

- Механизм, который формирует излучение и передает его на обрабатываемые детали. Он же отвечает и за охлаждение оборудования.

- Рабочий стол, на котором осуществляется обработка дерева. Входит в конструкцию только мощных стационарных устройств.

- Система управления, которая позволяет регулировать параметры работы оборудования.

В ручном резаке используются только излучатель, коллиматор и источники питания. Поэтому данное устройство вполне можно изготовить самостоятельно.

Как сделать резак по дереву

Ниже мы приведем два способа изготовления самодельного лазерного резака. Чтобы реализовать любой из вариантов, потребуется старый DVD-ром с записывающей головкой, указка и металлический корпус от аккумуляторного фонаря.

Первый способ

Он позволяет сделать очень простой резак, которого будет вполне достаточно для резки тонких деревянных заготовок или создания гравюр. Изготавливается устройство таким образом:

- Аккуратно разбираем оптический привод и указку. Из DVD-rom нужно извлечь красный диод, который затем устанавливается в верхнюю часть указки.

- Вставляем модернизированный лазер в корпус от фонарика. Предварительно из него нужно вытащить стекло и лампу.

- Подключаем провода, вставляем аккумуляторы и проверяем работоспособность устройства.

Второй способ

Используя его, вы сможете создать более мощное оборудование, которое подойдет для резки дерева, пластика и металла. Изготавливается оно следующим образом:

- Разбираем заранее подготовленные фонарик, лазерную указку и DVD-привод.

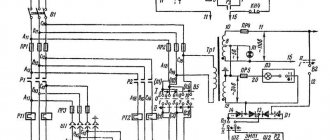

- Создаем печатную плату с конденсаторами, емкость которых составляет 100 мкФ и 100 пФ, а также с резистором. Достаточно простая схема позволит регулировать мощность устройства.

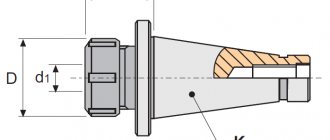

- Вместо стекла фонарика устанавливаем линзу, которая будет исполнять роль коллиматора – собирать световые лучи в узконаправленный пучок.

- Подсоединяем провода и монтируем аккумуляторные батареи.

- Проверяем наш самодельный лазер, измеряем силу тока амперметром или мультиметром, после чего регулируем ее в зависимости от обрабатываемых материалов.

В процессе изготовления как первого, так и второго лазерного резака по дереву важно надежно закреплять все компоненты – диод, аккумуляторы, линзу и прочее.

Провода подключаются к батарейному отсеку со строгим соблюдением полярности, чтобы исключить короткое замыкание. Кроме того, работая с уже готовым устройством, обязательно соблюдайте правила техники безопасности.

Не подставляйте руки под лазерный луч, чтобы исключить ожоги, старайтесь не допускать падения устройства или сильного удара по нему.

Источник: https://SpecInstrumenta.ru/poleznye-sovety/kak-sdelat-lazernyj-rezak-po-derevu-svoimi-rukami.html

Лазерный резак для фанеры своими руками

На сегодняшний день станки лазерной резки по дереву набирают все большую популярность. Такая особенность объясняется достаточно просто. При производстве сувенирной, рекламной, мебельной и столярной продукции, нередко возникает необходимость быстро, качественно выполнить сложные элементы, разрезы.

Справиться с поставленной задачей своими руками сможет не каждый инструмент, и здесь на помощь может прийти лазерная резка и гравировка.

Резка дерева лазерным станком

Дерево считается самым красивым из всех известных человечеству материалов. Кроме этого, древесина относится к экологически чистому, безопасному и более качественному материалу, который используется с давних времен. Применяется в различных сферах производства, в частности в строительстве.

Из древесины сегодня производят множество разнообразной продукции, которую мы используем как в быту, так и в качестве декоративных элементов.

Не так давно, каждая манипуляция: резка, гравировка, выжигание, велась по старинке — своими руками. Процесс был, конечно, трудозатратным, но очень интересным и увлекательным. Сегодня же любые действия с древесиной можно производить, используя лазерные станки и подручный инструмент.

На дерево лазер оказывает тепловое воздействие. Осуществляя резку, станок сплавляет кромку, тем самым защищая дерево от микробов и бактерий, обеспечивая более долгий срок службы изделию.

В отличие от слесарных инструментов, при работе с оборудованием не возникает никаких отходов, щепок, опилок, заготовка или макет не деформируется, а рисунок полностью соответствует оригиналу. Однако каждая порода дерева обрабатывается по – разному. Все зависит от породы, толщины, влажности, твердости, а также от сезона поставки.

Виды лазерных станков по фанере

Станки с числовым программным управлениемОтлично справиться с заготовками из любого дерева смогут современные лазерные станки с ЧПУ. Однако, не смотря на свою многофункциональность, каждая модель имеет свои особенности и характеристики:

- Станки напольные. Рабочий стол станка может варьироваться от 0,5 метра до 2 метров. Такие станки рассчитаны на установку в специализированном помещении и используются, как правило, на тяжелых производствах. Станки имеют монолитный корпус, который обеспечивает им устойчивость всей конструкции, а также эффективно снижает вибрационный фон, возникающий при эксплуатации. Основным назначением такого оборудования считается резка, гравировка, раскрой дерева.

- Станки настольные. Небольшого размера макет, не требующий установки в производственном помещении. Идеально подходят для обработки в домашних условиях или в стенах небольшого офиса. Отличная оптическая система позволяет справляться с высококачественной резкой и декорированием заготовок.

- Компактные станки. Своими руками при помощи маркера можно нанести декоративные элементы на различную объемную продукцию (ручки, брелоки, украшения, любой макет и т.д.), при этом каждая деталь будет четко просматриваться, а рисунок будет отличаться долговечностью. Такая особенность достигается за счет особенной конструкции маркера с высокотехнологичной оптической системой.

Принцип работы

Макет, заготовка обрабатывается при помощи луча, который на поверхности материала выглядит как пятно, диаметр которого несколько микрон. Луч образуется благодаря линзе, которая устанавливается на незначительном расстоянии от базовой части детали.Луч перемещается благодаря приводу, который заранее запрограммирован на технические параметры обрабатываемого элемента.

Кислородная резка с лазерным стартом (технология LASOX)

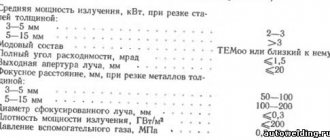

Логическое развитие предыдущей технологии, один из новых трендов в лазерной резке металлов. Если в лазерно‑кислородной резке основной режущей силой является все‑таки лазер, а кислород, несмотря на огромную тепловую мощь окисления, выступает все‑таки «на подпевках», то здесь основную работу делает именно сверхзвуковая струя кислорода.

Лазерный луч служит стартером — он раскаляет металл примерно до тысячи градусов Цельсия, чтобы подготовить его к запуску бешеной окислительной реакции. Потом в поверхность ударяет струя газа — и начинается собственно резка.

- Ключевое положительное отличие технологии — в том, что так можно прорезать более толстый металл — до 50 миллиметров против 30 у большинства установок лазерно‑кислородной резки.

- Ключевое отрицательное отличие — процесс идет значительно медленнее. Скорость около 0,2 метра в минуту — в то время как у лазерно‑кислородной резки не меньше полуметра в минуту, а обычно еще быстрее. Поэтому если толщина металла позволяет использовать лазер‑кислород — выгоднее использовать именно его.

- Дополнительное отрицательное отличие — увеличенный диаметр отверстий. Редко меньше 3 миллиметров, в то время как обычная лазерно‑кислородная резка выдает и 1 миллиметр, и даже 0,1 миллиметр, если используются специальные станки.

Благодаря этому кислородная резка с лазерной поддержкой используется, например, в судостроении — и не используется в сферах с более тонким металлом.

Вот что мы предлагаем:

Производство корпусов для электротехники

Как сделать лазерный резак по металлу своими руками?

Конечно же, самодельный прибор не сможет обрести большую мощность, которую имеют производственные аппараты, но все же кое-какую пользу в быту от него можно будет получить.

Как сделать лазерное режущее устройство из указки?

Самое интересное, что изготовить лазерный резак можно с помощью старых ненужных предметов.

Например, своими руками изготовить лазерный прибор позволит применение старой лазерной указки.

Чтобы процесс по созданию резака продвигался как можно быстрее, необходимо подготовить следующие предметы и инструменты:

- указка лазерного типа;

- фонарик на аккумуляторных батареях;

- старый CD/DVD-RW пишущий, можно вышедший из строя, – из него понадобится привод с лазером;

- электропаяльник и комплект отверток.

Процесс по изготовлению резака своими руками начинается с разборки привода, откуда необходимо достать прибор.

Извлечение нужно сделать по максимуму аккуратным, при этом придется проявить терпение и быть внимательным. В устройстве присутствует много разных проводов с практически одинаковой структурой.

Выбирая DVD привод, нужно учитывать, чтобы он был пишущим, так как именно такой вариант позволяет делать записи с помощью лазера.

Запись выполняется в ходе испарения тонкого металлического слоя с диска.

В процессе чтения, лазер функционирует наполовину своих технических возможностей, слегка освещая диск.

В процессе демонтажа верхнего крепежного элемента взгляд упадет на каретку с лазером, который может передвигаться в нескольких направлениях.

Каретку необходимо бережно извлечь, аккуратно снять разъемы и шурупы.

Затем можно перейти к снятию красного диода, за счет него происходит прожиг диска – это легко можно сделать своими руками при помощи электропаяльника. Извлеченный элемент не стоит встряхивать, а тем более ронять.

После того как основная деталь будущего резака находится на поверхности, нужно сделать тщательно продуманный план сборки лазерного резака.

При этом необходимо учесть следующие моменты: как лучше поместить диод, как подсоединить его к источнику питания, ведь для диода пишущего устройства требуется больше электроэнергии, чем для основного элемента указки.

Данный вопрос можно решить несколькими методами.

Чтобы сделать ручной резак с более-менее высокой мощностью, необходимо достать находящийся в указке диод, после чего поменять его на элемент, извлеченный из DVD привода.

Поэтому лазерную указку разбирают также осторожно, как и привод пишущего DVD устройства.

Предмет раскручивают, затем разделяют его корпус на две половины. Сразу же на поверхности можно будет увидеть деталь, которую и нужно заменить своими руками.

Для этого родной диод из указки снимается и аккуратно заменяется более мощным, его надежное крепление можно выполнить с использованием клея.

Возможно, снять старый диодный элемент сразу не получится, поэтому его можно подковырнуть бережно кончиком ножа, затем слегка встряхнуть корпус указки.

На следующем этапе изготовления лазерного резака нужно сделать для него корпус.

Для этой цели пригодится фонарик с аккумуляторными батарейками, что позволит лазерному резаку получить электроподпитку, приобрести эстетичный вид, и удобство использования. Для этого в корпус фонарика своими руками необходимо внедрить модифицированную верхнюю часть бывшей указки.

Затем нужно подключить к диоду зарядку, посредством находящейся в фонарике аккумуляторной батареи. Очень важно в процессе подключения точно установить полярность.

До того как фонарик будет собран, необходимо снять стекло и прочие лишние элементы указки, которые могут стать помехой лучу лазера.

На завершающем этапе проводится подготовка лазерного резака к использованию. Для комфортной ручной работы все этапы работы над прибором необходимо строго соблюдать.

С этой целью нужно проконтролировать надежность фиксации всех внедренных элементов, правильность полярности и ровность установки лазера.

Итак, если все вышеизложенные в статье условия сборки были точно соблюдены, резак готов к применению.

Но так как самодельный ручной прибор наделен невысокой мощностью, то вряд ли из него получится полноценный лазерный резак по металлу.

Лазерная резка по дереву своими руками

Иностранной и отечественной промышленностью выпускается множество различных образцов оборудования, предназначенного для обработки и вырезания заготовок из древесных материалов (включая фанеру).

Самые высокотехнологичные решения предполагают использование для этих целей современных лазерных станков.

Один из таких механизмов – лазерный резак по дереву, – помимо основной своей функции, способен выполнять множество других операций. Это позволяет отнести его к универсальным образцам деревообрабатывающего оборудования.

Принцип действия

Основным рабочим инструментом станка для резки лазером фанеры является световой пучок большой мощности, под воздействием которого обрабатываемый участок подвергается термическому нагреву. Вследствие этого часть волокон дерева выгорает и образует рез, разделывающий заготовку на фрагменты заданной конфигурации.

Обратите внимание! Этот способ обработки относится к бесконтактным приёмам, поскольку непосредственного соприкосновения рабочего элемента с нарезаемым материалом в этом случае не происходит.

У разных моделей станков мощность светового лазера может существенно различаться, что сказывается не только на их возможностях, но и на сферах применения. В любом случае срез получается ровным, отсутствует стружка, лазерные станки позволяют выполнить работы быстро и максимально точно, изготавливать оригинальные игрушки, детали для мебели, сувениры и многое другое.

Возможности инструментов лазерной резки

Согласно своему прямому назначению все существующие модели лазерных станков по дереву делятся на следующие классы.

Во-первых, это устройства с небольшим запасом по мощности, которые предназначаются по большей части для деревообделочных операций.

И, во-вторых, это агрегаты с довольно мощным излучателем, используемые для резки твёрдых материалов (включая цветные металлы и подобные им вещества).

Небольшие по мощности лазерные станки, предназначенные для обработки древесных материалов (фанеры в частности), пользуются спросом у мастеров для домашнего, бытового применения. Устанавливают их в небольших частных мастерских для личных нужд или постоянной производственной работы.

Независимо от особенностей конкретного лазерного агрегата, все они способны выполнять следующие уникальные операции:

- вырезать из цельных листов фанеры и шпона заготовки произвольной формы или трафареты;

- гравировать на поверхности древесных заготовок различные маркировки и надписи;

- наносить на рабочие плоскости простейшие по содержанию рисунки;

- фрезеровать деревянные детали различной степени сложности, сопровождаемые выборкой в их теле углублений, пазов и фасок.

Шаблоны DXF

В DXF Patterns есть не только файлы DXF. Сайт может похвастаться сотнями бесплатных предложений CDR и DXF, но без реального способа навигации по ним, поэтому они не вошли в нашу десятку лучших. Тем не менее, они заслуживают упоминания, поскольку разнообразие и количество бесплатных файлов делают этот сайт ценным дополнением к уже описанным.

- Количество бесплатных файлов: почти 10 000

- Навигация и макет: Панель поиска немного неудобна при поиске чего-то конкретного

- Требуется учетная запись: Нет

- Доступные типы файлов: DXF, CDR

Что такое нихромовый резак?

Приветствую всех подписчиков и гостей канала «Поделкин». Сегодня я хочу познакомить вас с самодельным и очень полезным инструментом, который называется нихромовый резак.

Нихромовый резак — это аппарат для фигурного выпиливания из дерева (фанеры), который состоит из двух главных элементов: источника питания (12V) и режущей части (нихромовой проволоки).

Такой инструмент легко сделать самому и он имеет ряд преимуществ по сравнению с обычным ручным лобзиком.

В отличие от ручного лобзика у нихромового резака нет металлической дугообразной рамки, которая ограничивает длину пропила (ручным лобзиком невозможно производить пиление на большом удалении от краёв детали), поэтому с помощью него можно делать очень объемные изделия.

У нихромового резака намного выше скорость пропила (реза), во время которого вы практически не будете прилагать усилий. Этот аппарат не только упростит работу, но и сэкономит ваше время. И последнее это цена. На сборку нихромового резака вы затратите приблизительно столько же денег сколько стоит ручной лобзик.

Cnc File

Cnc File имеет один из самых разнообразных вариантов файлов среди всех бесплатных сайтов в нашем списке. От корзин с фруктами до декоративных мандал — каждый найдет что-то для себя. Больше внимания уделяется сбору файлов, чем их сортировке, поэтому вам придется потрудиться самостоятельно, если вы хотите найти чего-то конкретное.

Скачивать с сайта просто и быстро: два клика мышкой и файл у вас на компьютере.

- Количество бесплатных файлов: сотни различных типов файлов.

- Навигация и макет: вы можете сортировать по типу файла, и есть несколько основных категорий, таких как «животные».

- Требуется учетная запись: Нет

- Доступные типы файлов: DXF, AI, CDR, DWG, PDF, SVG.