Преимущества и недостатки

Прежде чем говорить о том, что такое пайка, рассмотрим основные плюсы и минусы технологии. К достоинствам относят:

- Возможность соединять поверхности с различными физическими и химическими свойствами.

- Технологию пайки использует для работы в труднодоступных местах, где исключается сваривания.

- Отсутствуют требования к форме и размерам изделий.

- Возможно выполнение обработки все плоскости касания.

- Пайка не создает внутреннее напряжение, что положительно сказывается на качестве металла.

- Относительная простата, по сравнению со сваркой, процесса позволяет выполнять спаивание заготовок уже после получения базовых знаний в этой области.

Специалисты выделяют три недостатка.

- Малая прочность соединения. Это связано со свойствами материалов, которые используются в качестве припоя. Отсюда и следующий минус.

- Низкая термостойкость. Нельзя работать с деталями, эксплуатация которых связана с повышенными температурами. Например, заделка отверстия в чайнике точно не порадует качеством и долговечностью.

- Низкая производительность. По этой причине пайку практически не применяют на массовом производстве, а выполняемые работы связаны с точечными воздействиями.

Сваривание меди и ее сплавов со сталями

В этом типе соединений примечательно влияние количества углерода на качество сварного шва. Чем его меньше, тем прочней и качественней выходит взаимопроникновение в области смешивания. Благотворно на свариваемость влияют марганец (Mg) и кремний (Si).

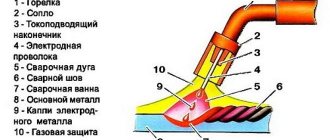

Тип сварки – аргонно-дуговая, неплавящимся вольфрамовым электродом, ручная дуговая – плавящимся электродом, плазменное наплавление с использованием в качестве присадки токоподводящей проволоки.

Материалы для присадки – при сваривании чистой меди и бронзы БрАМц, БрКМц; для латуни Л90, 09Г2; при флюсовой сварке проволока марки М и БрКМц; для сваривания в атмосфере защитных газов МНЖ, БрКМц, БрАМц.

Флюсы — АН-26; ОСЦ-45

Технология сварочного процесса – быстрое динамическое расширение меди вследствие нагрева образовывает множество мелких микротрещин в стали в области (и около) сплавления. Для получения швов с оптимальными свойствами рекомендуется присадочный материал с вместительностью железа не более 10%.

При сварке нужно следить, чтобы было минимальное проплавление стали. При сваривании дуга должна быть смещена в сторону цветной заготовки.

Отличия от сварки

Неподготовленному человеку очень сложно увидеть разницу между сваркой и пайкой, ведь соединительный шов практически не имеет визуальных различий. Между тем, принципы действия данных технологий кардинально отличается. Итак, чем отличается сварка металлических деталей от паяния?

Основное отличие заключается в воздействии на поверхность. При сварке на заготовку воздействует электрическая дуга, возникающая при разрыве замкнутой цепи. Под действием высокой температуры создается зона расплава, в которой перемешиваются базовый металл и флюс. При застывании образуется сварочный шов. При пайке зона соединения состоит исключительно из легкоплавкого припоя, без фракций основного изделия. Температура плавления расходных материалов недостаточна для изменения агрегатного состояния заготовок.

Для выполнения сварочных работ необходимо дорогостоящее оборудование, которое зависит от типа сварки. В некоторых случаях необходимы вспомогательные приспособления, такие как подающий механизм для полуавтоматических аппаратов. Оборудование для запаивания отличается простой и низкой стоимостью. Этим и обусловлена популярность пайки при выполнении восстановительного ремонта в домашних условиях.

Вот чем сварка отличается от пайки. Несмотря на массу достоинств, рассматриваемая технология не получила должного распространения, ввиду низкой прочности на отрыв. Для надежного крепления детали стыкуют с перекрытием по плоскости.

Ручная дуговая сварка меди металлическими электродами

Целесообразность применения дуговой сварки плавящимся электродом взамен газовой сварки меди продиктована технико-экономическими преимуществами, также как и при сварке сталей. Прежде всего, этот способ отличается высокой производительностью. Скорость дуговой сварки металлическим плавящимся электродом намного превосходит скорость при другом способе сварки. Дуговая сварка меди может производиться вручную, автоматически под флюсом или в защитных газах. О сварке меди на полуавтоматах и автоматах изложено ниже по тексту. Сейчас рассмотрим ручную дуговую сварку меди.

Подготовка места сварки

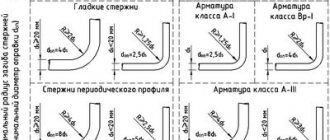

Если толщина свариваемой меди составляет 6-12мм, то рекомендуется выполнять V-образную разделку с суммарным углом раскрытия кромок 60-70°. Если предусматривается подварочный шов с оборотной стороны, то угол можно уменьшить до 50°.

Перед сваркой необходимо раздвигать медные листы или полосы под углом друг к другу, с зазором 2-2,5% от длины шва, см. рисунок справа. Если сварка выполняется без предварительного раздвигания листов, то рекомендуется предварительно прихватить их короткими швами длиной около 30мм на расстоянии, примерно, 300мм друг от друга. Прихватки выполняют электродом меньшего диаметра и обеспечивают зазор между кромками 2-4мм. При отсутствии зазора возрастает вероятность перегрева металла и появления горячих трещин при сварке. При выполнении прихваток следует учитывать, что повторный нагрев меди приводит к появлению пор в металле, поэтому, по мере приближения к прихваткам их необходимо вырубать и зачищать. Это не потребует много времени, т.к. прихватки выполняются на малую глубину.

При толщине металла более 12мм рекомендуется Х-образная разделка кромок, что потребует двухсторонней сварки. Если нет возможности выполнить Х-образную разделку, то выполняют V-образную. При этом возрастает почти в полтора раза расход электродов и время сварки. При Х-образной подготовке кромок прихватку выполняют с оборотной стороны первого шва и удаляют её перед началом выполнения второго шва.

ГОСТ 17325-79. Пайка и лужение: основные термины и определения

Данный межгосударственный стандарт устанавливает четкие термины и определения, которые надлежит применять в технической документации. Он охватывает все сферы рассматриваемых технологий: от общих понятий до дефектов соединений.

Алфавитный указатель терминов переведен на английский и немецкий языки.

Стандарт имеет статус действующего.

Лужение – это процесс, считающийся предшествующим пайке. После обработки на поверхности образуется тонкий слой олова.

Ювелирная мастерская.

Актуальные вопросы

- Почему указана не фиксированная цена на услуги, а указано — от и до?

- Что такое точечная сварка, для чего она нужна?

- Что такое промывка в ультразвуке?

- Проверка подлинности бриллиантов, какие есть нюансы?

- Что такое пустотелые (дутые) цепочки и браслеты? Плюсы и минусы.

- Как самому(й) определить при покупке — пустотелое изделие или нет?

Что такое точечная сварка, для чего она нужна?

Точечная сварка (пайка) в ювелирной отрасли, это достаточно новый вид услуг. Данный вид работ стал возможным благодаря новым технологиям и современному дорогостоящему оборудованию. Мы в своей работе используем немецкое оборудование фирмы LAMPERT, аппарат точечной сварки PUK3 professional plus (последнего поколения).

Есть несколько принципиально важных отличий данного вида работ от традиционной пайки. Одним из главных отличий является то, что во время точечной сварки не используется припой. Как правило, золотой припой, который используется во время традиционной пайки, отличается по своему цвету от цвета ремонтируемого изделия (как правило, используется припой желтого цвета). В результате чего после ремонта изделия, видно место ремонта. Особенно это заметно когда ремонтируют украшения из красного, белого золота и платины. Во время точечной пайки (сварки) не используется припой. Происходит сваривание металла. После такого ремонта на месте ремонта не остаётся никаких следов. Металл имеет однородную структуру и одинаковый цвет. Место ремонта не заметно!

Второе важное отличие заключается в том, что стало возможно ремонтировать изделия с камнями. Во многих случаях традиционной пайкой можно ремонтировать изделия с камнями, НО! далеко не во всех. Как правило, нельзя паять изделия с драгоценными и полудрагоценными камнями. Камни могут испортиться, поменять свой цвет, на них могут появиться трещины. Чтобы избежать этого приходится вынимать камни, что также не хорошо (камни могут сколоться, испортится изделие в том месте, где был закреплён камень). Во время точечной сварки нет необходимости вынимать камни, так как в данном случае изделие (а значит и камни) не нагреваются. Более того, теперь с помощью этого оборудования стало возможным делать то, что раньше было сделать невозможно: стало возможным качественно наращивать крапона (лапки, которые держат камни). Это очень важно. Так как именно из-за тонких и слабых лапок чаще всего выпадают и теряются камни. Даже если вам и вставят камень вместо того который у вас выпал и при этом не нарастят лапки которые раньше держали камень, то в этом случае нет гарантии того, что вставленный камень не потеряется.

Помимо вышеизложенного, с помощью точечной сварки теперь можно ремонтировать множество изделий с различными особенностями и нюансами. Такими как: кулоны и другие изделия с лазерной гравировкой (в случае традиционной пайки рисунок исчезает), изделия с различными покрытиями и позолотой (в случае традиционной пайки покрытие в месте ремонта выгорает, и изделие теряет всю свою красоту). Стало возможно ремонтировать некоторые изделия из бижутерии. К сожалению не всю, а некоторые изделия. Как правило, именно дорогую бижутерию, так как именно в данном случае при изготовлении такой бижутерии применяется качественный металл. Тот, который подлежит ремонту и сварке. Другими словами, с помощью данного оборудования стало возможным ремонтировать любые изделия!

Где применяется?

Технология пайки занимает почетное второе место по частоте использования для соединения материалов. Первенство принадлежит сварке. Однако существуют сферы, где по определенным причинам невозможно применить сварочное оборудование и достойной альтернативы пайке не существует. Утверждение справедливо для следующих отраслей промышленности:

- Производство электронных плат управления. Для крепления миниатюрных компонентов применяют спаивание.

- Холодильное оборудование. Медные трубки, теплообменники соединяют только с помощью пайки. Ремонт радиаторов для наземного транспорта и спецтехники осуществляют с применением данной технологии.

- Соединение высоколегированных сплавов, которые плохо поддаются действию сварки.

- Авиационная промышленность. Промежуточный слой обшивки самолетов имеет сотовую структуру. Для ее производства используют пайку в термических печах.

Технологию применяют в тех случаях, когда прочие виды соединения, такие как клепка, склеивание или болтовое, невозможно применить по каким-либо причинам. Важным условием является отсутствие требований по высокой прочности контакта.

Электросварка.

При намотке обмоток алюминиевые провода сращивают электросваркой с помощью электропаячного аппарата. Она отличается от электроконтактной пайки медных проводов тем, что происходит без применения припоя. Перед сваркой торцовые поверхности проводов тщательно опиливают, укладывают встык между угольными электродами и слегка зажимают. Периодическим нажатием педали включают ток и разогревают соединение до температуры плавления проводов. Как только алюминий начинает плавиться, ток отключают и сближают провода в направлении стыка. Затем место спая охлаждают смоченной в воде салфеткой или струей воды и освобождают от клещей. Образовавшийся вокруг стыка «грат» удаляют кусачками и слесарной пилой.

Подготавливая проводники к сварке, необходимо тщательно обезжиривать режущую часть слесарного инструмента и поверхность проводов в местах стыка; не следует касаться руками этой поверхности.

Разновидности

Скелетная

Скелетной называется технология, при которой под слоем припоя рассматривается базовая поверхность. Характеризуется экономным потреблением металла для пайки и удобством визуального контроля. Применяется при работе в электротехнической сфере, в частности для соединения проводов.

Волновая

Данный вид пайки применяют для крепления элементов на печатные платы. Волновой метод был разработан в 50-х годах ХХ века, с активным внедрением электронных схем в различные приборы бытового и промышленного назначения. На массовом производстве действуют полностью автоматизированные линии.

Одной из разновидностей волновой, является селективная пайка. Она характеризуется избирательностью воздействия припоя. Ее применяют для обработки элементов, монтируемых в отверстия.

Холодная

Холодная пайка – это метод, при котором соединение образуется за счет взаимного проникновения элементов друг в друга. Скорость реакции зависит от температуры и продолжительности контакта. Одна из самых простых схем для пайки. Применяется для соединения полиэтиленовых и полипропиленовых изделий.

В бытовых условиях холодный метод применяются для монтажа линолеума и ремонта труб из полиэтилена.

К рассматриваемой технологии имеет косвенное отношение.

Бессвинцовая

Современная технология, которая начала активно развиваться после ужесточения требований по экологической безопасности. В настоящее время все Японские производители электроники полностью отказались от использования свинцовых припоев. В качестве рабочего сплава в бессвинцовом методе применяют комбинацию олова, серебра, цинка и меди. Соотношение и добавочные элементы зависят от сферы деятельности.

Контактная

Вид пайки, при котором соединяют детали с различными составами. Технологический цикл включает в себя кратковременное изменение агрегатного состояния контактной области. Для надежного скрепления часто используют прослойку, которая помогает добиться нужного результата. Несоблюдение данного правила ведет к тому, что прочность контакта будет очень низкой. Расходные материалы называют эвтектиками. Так можно соединить медь с алюминием, где между деталями будет алюминиево-медный сплав. Отличительная особенность – высокая скорость реакции.

Высокотемпературная

Отличительная особенность данного способа спаивания – высокая температура воздействия на заготовку. В результате соединение будет обладать устойчивостью к перепадам температур, а также высоким показателем крепости. За качестве придется платить – данный метод считается наиболее сложным, с технологической точки зрения.

В отдельных случаях температура должна достигать 1000 Сº. По этой причине при высокотемпературной пайке невозможно использовать обычные паяльники – требуются более мощные генераторы тепловой энергии.

Индукционная

В качестве источника тепла используется высокочастотный ток, который воздействует на соединяемые изделия. Генератор являются специальные индукторы, которые можно изготовить самостоятельно. Существуют установки стационарного и мобильного типа.

Во избежание активации окислительных процессов, работы проводят в вакуумной среде. Разрешено соединять детали при атмосферном воздухе, при условии использования специальных самофлюсующихся припоев.

Инфракрасная

Еще один современный способ, в основе которого лежит принцип нагрева заготовок электромагнитными волнами. Нагревательные элементы изготавливают из кварца или керамики.

Инфракрасная паяльная станция – сложный прибор, стоимость которого не позволяет применять его в бытовых условиях. Основное преимущество заключается в том, что электромагнитные волны невидимого спектра не представляют угрозы здоровью человека.

Капиллярная

Наиболее распространенный способ спайки изделий. Суть технологии заключается в том, что при увеличении температуры пропой, нанесенный на поверхность, расплавляется и занимает все пространство между соединяемыми деталями.

Метод используется как в быту, так и на производстве. В основе любого метода лежит капиллярная технология, как сама идея пайки – нанесение на поверхность горячего припоя.

Что есть пайка

Под пайкой понимается технологическая операция (процесс) по получению неразъёмного соединения элементов посредством введения между соединяемыми поверхностями расплавленного припоя (в качестве такового выступает металл/сплав, температура плавления которого заведомо ниже, нежели чем у материала элементов), завершающаяся охлаждением. Сразу же интересно отметить, что практически под это же определение с минимальными изменениями подпадает распространённая ныне «склейка термопластичным клеем» — однако её именуют именно склейкой, оставляя за пайкой случай металлов/сплавов (см. ГОСТ 17325-79).

Важное значение в пайке имеет флюс — специальное вещество, дополнительно вводимое в контакт с припоем и спаиваемыми поверхностями. Как правило флюс реагирует с окислами металлов на поверхностях припоя/элементов, обнажая «чистые» (неокисленные) слои и дополнительно снижает поверхностное натяжение жидкого припоя.

В общем случае в зону пайки подводится тепло (специальным прибором — паяльником, либо общим нагревом — например, газовой горелкой) до расплавления припоя, но при этом она ниже температуры плавления поверхностей элементов, после чего припой за счёт поверхностных сил (смачивания) растекается по соединяемым поверхностям. После прекращения нагрева припой застывает, формируя соединение. Несколько особняком здесь стоит пайка-сварка: её отличает меньшее количество припоя и характер формируемого шва, из-за чего она более похожа на сварку (в случае разнородных материалов при пайке-сварке кромка более легкоплавкого элемента может оплавиться).

Способы нагревания

Существует несколько способов нагрева расходных материалов. В домашних условиях наиболее часто применяют следующие приспособления:

- Паяльник. Применяют для выполнения работ, характеризующихся относительно низкой температурой. Максимальное воздействие не превышает 400 Сº. Современные модели оснащены механизмом для регулировки температуры. Выпускают паяльники аккумуляторного типа питания. Идеально подходит для работы с золотом и прочими мягкими металлами.

- Горелка. Различают газовые и плазменные модели. Они используют один вид топлива – природный газ, а отличаются лишь величиной пламени. Они работают в высокотемпературном режиме, что позволяет спаивать тугоплавкие металлы. Недостаток горелок заключается в сложности регулировки температуры пламени.

Распространённые виды соединений

Клеммные колодки

Один из видов электроустановочных изделий для быстрого и относительно простого соединения проводов. Представлены в виде корпуса из диэлектрических материалов (либо безкорпусные) с несколькими металлическими контактами, к которым крепится провод. Могут оснащаться механическими, пружинными или болтовыми фиксаторами. Максимально допустимый температурный режим работы — до +300 °С и только для керамических клеммных колодок.

Подходят для использования в распределительных коробках, модулях, различных приборах освещения и блоках электропитания.

Преимуществом клеммных колодок является их простота использования. Недостаток — отсутствие возможности совмещать проводники из разных металлов.

Клеммные зажимы Wago

Подходят для экспресс-фиксации токопроводящей жилы. В основе изделия — рычажный зажимной механизм с предохранением фиксируемого кабеля от повреждения. Доступны в двух вариантах исполнения: разъёмные или многоразовые и неразъёмные.

Область применения: электророзетки общего и бытового назначения, а также системы освещения. В других областях применение не рекомендовано ввиду возможного оплавления клеммника и нарушения контакта между соединёнными проводами.

Одно из преимуществ соединения — простота. Способ не требует наличия специальных инструментов или аксессуаров, а также специфических знаний и навыков. Отличается большой площадью контакта и высокой силой зажима. Недостаток — плавятся при чрезмерном нагреве.

Соединительные изолирующие зажимы или СИЗ

Изделия представляют собой пластиковый колпачок с фиксирующей пружиной. Выполняются из негорючих материалов и отличаются низкой себестоимостью. Удобны для маркировки, так как поставляются в разном цветовом исполнении.

Область применения: монтажные коробки, осветительные приборы и оборудование.

Преимущества: низкая стоимость, простота применения, цветовое разнообразие, многократное использование. Недостатки метода: нельзя соединять между собой медь и алюминий, относительно слабая фиксация контактирующих поверхностей.

Гильзы для опрессовки

Соединительные обжимные гильзы — это полые алюминиевые либо медные трубки, в которые помещаются соединяемые провода. В отдельных случаях применяется как альтернатива сварке или пайке. Благодаря комбинированному варианту исполнения алюмомедные гильзы подходят для соединения разных типов кабеля (медного и алюминиевого).

Для создания надёжного контакта метод требует наличия специализированного инструмента — обжимных клещей. Обычные плоскогубцы для этой цели не подойдут, так как не имеют необходимых диаметров для опрессовки. Рекомендовано использование термоусадочных трубок для защиты гильзы от внешних воздействий.

Сфера применения: обжимные гильзы идеально подходят для организации безопасных контактов в розетках.

Преимущества: опрессовка — долговечный способ соединения, возможность коммутации медных и алюминиевых проводов между собой. Недостатки: относится к одноразовым/неразъёмным, требуют наличие специального инструмента.

Зажим «орех»

Удобный тип соединения проводников. Отличается простотой конструкции — 2 металлических пластины с местом под соединение и 4 зажимных винта по углам. Соединительные пластины защищаются карболитовой оболочкой, благодаря которой способ и получил своё название.

Область применения: в основном в распределительных щитах многоквартирных домов.

Преимущества: высокая степень надёжности, не требует разрыва проводника, к которому необходимо присоединить дополнительный провод, допустимо соединять между собой медь и алюминий. Недостатки: из-за размеров не подходит для использования в распределительных коробках, где требуется разместить много контактов, низкая степень пыле- и влагозащиты.

Болтовое соединение

Способ прост и не отличается эстетическими изысками. Однако надёжен и долговечен. Используется болт, 3 шайбы и гайка. Для создания контактной поверхности необходимо надеть первую шайбу на резьбу болта, прикрутить одну из токопроводящих жил, затем надеть вторую шайбу, прикрутить второй проводник, после чего надеть 3 шайбу и прочно зафиксировать гайкой.

Припои

От грамотного подбора припоя зависит конечный результат. Для изготовления чаще используют различные сплавы, чем чистый металл. Основными характеристиками являются:

- адгезия к поверхности;

- температура плавления.

Первый параметр влияет на прочность сцепления изделий. Второй – на сферу применения, ведь температура плавления припоя должна быть ниже, чем у базового металла.

Исходя из этого, пропой делят на две группы:

- Легкоплавкие. В основе лежит свинец, олово, к которым добавляют различные химические элементы.

- Тугоплавкие. Изготавливают на основе серебра и прочих металлов, с температурой плавления выше 500 Сº.

Для ремонта ювелирных украшений используют специальный золотой припой.

Форма выпуска зависит только от изготовителя. Он может иметь вид стержня, сухого порошка, гранул или таблеток.

пайка

Последний класс , который следует упомянуть — припои. Несмотря на название, в этих припоях практически нет серебра, состоят они в основном из никеля и меди. У таких припоев температура плавления заметно выше, чем у настоящих серебряных, потому применять их на термоупроченных трубах не следует.

С другой стороны, припой прочнее, а зачастую и сильно прочнее бронзового, и его хорошо применять для пайки некоторых видов нержавеек. Припой №11 марки All States специально предназначается производителем для пайки велосипедных рам, и соединения с ним получаются очень прочные. У этого припоя очень широкий дипазон рабочих температур — от 650 °C до 970 °C и прочночть на разрыв до 60 кг/кв.мм.

Флюсы

Его – защита контактной поверхности от оксидной пленки. Качественный флюс должен удалить следы ржавчины перед работой, а также препятствовать появлению свежих следов коррозии. Они отличаются по следующим параметрам:

- Химическая активность.

- Температура нагрева.

- Содержание воды в составе (водные/безводные).

- Форма выпуска (паста, гель, жидкость).

Наиболее популярными флюсами являются:

- Борная кислота;

- Бура (натриевая соль борной кислоты);

- Канифоль;

- Ортофосфорная кислота;

- Хлорид цинка.

При необходимости можно изготовить кислоту для пайки своими руками.

Справочник сварщика

Среди методов сварки металлов, существует пайка твердым припоем. Этот вид соединения предполагает, что материалы будут соединяться с помощью присадочного металла, температура расплавления которого намного ниже, чем температура плавления свариваемого материала. Граничной температурой пайки твердым припоем, считается значение в 450°С.

Обратите внимание, что пайка бывает высокотемпературной и низкотемпературной. Что же их отличает между собой? – В первую очередь, это разность прочности спайных соединений, что обусловлено в разности температуры плавления между мягким и твердым припоем.

Также, одним из отличий пайки твердым припоем является термоустойчивость соединения. Так как температура плавления твердого припоя намного выше температуры мягкого припоя, соединение в таком случае способно выдерживать более высокие температуры и механические воздействия, и сохранять свои свойства.

Среди недостатков пайки твердым припоем перед мягкими припоями, следует отметить более высокую рабочую температуру при пайке, что в свою очередь, может вызвать серьезные структурные изменения в металлах. К примеру, такие случаи могут наблюдаться при пайке чугуна. При сильном нагревании возрастает вероятность хрупкости металла в области шва.

Так как для пайки твердым припоем нужна высокая температура, в процессе стоит использовать особые источники нагрева, которые готовы обеспечить расплавление при температуре 1000°С и выше. Поэтому, исключено использование паяльников, с помощью которых производят пайку мягким припоем.

Таким образом, достоинством высокотемпературной пайки является высокая прочность и последующая высокая термоустойчивость соединения. А к недостаткам этого способа является технологичная сложность процесса пайки и доведение металлов до высоких температур.

Где применяется пайка твердым припоем?

Пайка твердыми припоями применяется в «усредненных» случаях между пайкой мягкими припоями и сваркой. То есть, во всех случаях, где низкотемпературной пайки будет недостаточно, а сварка будет нецелесообразной, актуальнее всего использовать именно пайку твердым припоем.

Этот способ соединения применяют при изготовлении металлорежущих инструментов с твердосплавными пластинами. В процессе припаивания этих пластин, высокотемпературная пайка обеспечивает достаточно прочное соединение, не оказывая негативного воздействия на твердость и прочность режущих пластин.

С помощью такой пайки изготавливают изделия из цветных металлов и нержавеющих сталей, выполняют соединение стальных и медных трубопроводов, которые находятся в условиях высокого давления или при высокой температуре, в холодильных системах, теплообменниках и так далее.

Используют высокотемпературную пайку для ремонта автомобилей – пайки радиаторов и трубопроводных систем, для ремонта двигателя, трансмиссии, кузова и других деталей, в тех случаях, где не целесообразна любая другая сварка. Актуально применение пайки твердым припоем в случае тонкостенных деталей, которые выдерживают значительные нагрузки и упругие деформации.

Еще, высокотемпературную пайку применяют для ремонта бытовых изделий из меди и латуни, которые в процессе использования подвергаются высоким температурам.

Чем пользуются для нагрева при пайке твердыми припоями и что используют?

В целом, для пайки твердым припоем подойдет любой источник, который способен разогреть участок до температуры свыше 1000°С. Как правило, такими источниками являются газовые горелки, индукторы и печи, а также нагревание деталей электросопротивлением. В бытовых условиях, наиболее часто используется именно горелки.

В качестве припоев используются:

- медно-цинковые припои;

- медно-фосфорные припои;

- латунь;

- серебряные припои.

В качестве флюсов, как правило, применяют соединения на основе бора, такие как – бура (Na2B4O7), борная кислота (H3BO3) и борный ангидрид (B2O3). Используются и другие флюсы, регламентированные ГОСТ 23178-78, такие как – ПВ200, ПВ201, ПВ209, ПВ209Х, ПВ284Х.

Процесс пайки твердыми припоями

Технология высокотемпературной пайки не отличается сложными нюансами или деталями. Достаточно придерживаться техники безопасности и основных правил, для того чтобы процесс прошел успешно. Рассмотрим весь процесс на примере соединения гаечного ключа.

В таком случае, для нагрева достаточно воспользоваться газовой горелкой. В первую очередь, стоит зачистить стыковые части обеих половинок ключа с целью удаления окисной пленки, которая достаточно часто поражает нержавеющие детали.

Далее, детали зажимаются в тисках или других устройствах, которые будут надежно удерживать детали. Область соединения необходимо промазать флюсом и приступить к нагреву. Пламя на горелке необходимо установить таким, чтобы был легкий недостаток кислорода. В случае если будет кислородное перенасыщение, поверхность детали будет окисляться.

Итак, область паяемой зоны разогревается до необходимого цвета и температуры, после чего осуществляется офлюсование стыка с флюсом. В случае, когда используется неофлюсованный пруток, его необходимо окунать во флюс. Далее, область пайки разогревается до вишневого цвета, после чего расплавляется припой, растекается в зоне соединения и затягивается в стык. Далее остается лишь зачистить стык и процесс соединения деталей твердым припоем можно считать завершенным.

Особенности паяния

Особенности технологического процесса зависят от характеристик соединяемых элементов. Рассмотрим некоторые типы металлов.

Сталь

Пайку стали выполняют припоями на оловянной основе, без каких-либо исключений. Перед выполнением работ следует предварительно подготовить поверхность, с помощью механической обработки. Очищенные детали обезжиривают. После этого элементы стыкуются с зазором не более 3 мм. Отличительной особенностью работы со сталью – способ нагрева припоя. Он должен получать тепло не от горелки, а от самих заготовок. По окончанию работ с поверхности необходимо удалить остатки расходных материалов.

Чугун

Обработке поддается любой тип чугуна, за исключением белого. Данный металл содержит графит, который снижает адгезию. Поэтому в качестве флюса необходимо использовать борную кислоту.

При работе с чугуном запрещено превышать температурный порог 750 Сº. В противном случае начнется необратимый процесс изменения структуры металла.

Титан

Пайку титана считают одной из самых сложных работ. Это связано с его поверхностным слоем, который насыщен различными газами. В качестве предварительной подготовки используют травление или пескоструйную обработку.

Специалисты рекомендуют проводить спайку в вакуумной среде, для повышения качества соединения. Для работы без защиты используйте серебряный флюс.

Работы проводятся при температуре 900 Сº.

Нихром

Данный металл не доставляет проблем. Нихром — это сплав никеля и хрома. Он отличается пластичностью и высокой жаростойкостью. Его температура плавления находится в диапазоне 1100-1400 Сº, что позволяет выбрать любой подходящий припой.

Серебро

Пайку серебра под силу выполнить не только профессиональному ювелиру, но и обычному человеку, который не сталкивался с ремонтом украшений. Для спайки используют тугоплавкий серебряный припой и буру, в качестве флюса.

По завершению работы можно обработать изделие лимонной кислотой или йодом. В первом случае украшение посветлеет, а во втором – приобретет темный оттенок.

Золото

Ремонт дорогостоящих украшений – тонкий процесс. В случае порчи золотых изделий рекомендуем обратиться к квалифицированному специалисту. Для выполнения соединения необходимы специальные приспособления и особый припой.

Ради разовых работ покупать дорогостоящее оборудование нецелесообразно.

Медь

Данный металл абсолютно не требователен к флюсам. Лучше всего подойдет хлорид цинка или спиртовой раствор канифоли. А вот с припоем нужно быть аккуратнее: олово повышает хрупкость соединения, свинец придает вязкость, поэтому рекомендуем использовать составы на серебряной основе.

Рабочая температура не должна превышать 900 Сº.

Режим сварки оцинкованных сталей

Пайка производится в защитной среде инертного газа, а результат достигается через подбор оптимального режима основного и импульсного тока, при этом переход присадки в шов происходит без короткого замыкания. В режиме импульсного тока его колебания от минимальной до пиковой величины составляют 0,25 до 25 Герц. На изделие выделяется в несколько раз меньше теплоты, а распространение термического влияния в объеме твердого тела резко ограничивается. Капля отрывается от присадочной проволоки по импульсу – как следствие весь процесс практически освобожден от разбрызгивания. Кроме сталей с оцинковкой, процесс применяется для углеродистых, низколегированных и коррозионостойких сталей. Сваркой-пайкой доступно выполнение вертикальных швов в любом направлении (от потолка к полу и наоборот — никаких проблем) и потолочных. Скорость – до 1000 мм/мин. С помощью МIG –пайки соединяют очень тонкие стальные листы с минимальными деформациями. Применяется метод МiG –пайки в автосервисе, в судостроении, в системах вентиляции и кондиционирования. Еще вариант – данным способом прекрасно соединяются рамы велосипедов.

Итоги

Как хорошо видно из вышеприведённых описаний-определений, оба технологических процесса достаточно похожи и используются для соединения элементов изделия в одно целое, причём обрабатываемыми материалами могут выступать как металлы/сплавы, так и иные вещества, а сами процессы типично производится при повышении температуры.

Тем не менее, имеются следующие важные отличия:

- Существующее определение пайки подразумевает в основном использование металлов/сплавов, а спектр материалов для сварки много шире (например, пластмассы).

- При пайке подразумевается изначальное существование значительного зазора между элементами, который затем будет заполнен более легкоплавким припоем.

- Для пайки вообще более характерно использование дополнительного специального вещества — флюса, реагирующего с поверхностями и припоем (в сварке такими исключениями, использующими флюс, будут дуговая сварка с обмазанным электродом и сварка под дополнительным слоем флюса).

- При пайке так или иначе в зазор между требующими соединения поверхностями дополнительно вводится более легкоплавкий материал — припой (напрямую — или in situ, из флюса).

- При пайке соединяемые материалы не плавятся (исключение составляет пайка-сварка, когда оплавляется кромка одного из элементов, подвергаемых такой пайке).

Вопросы и ответы

На предприятии хотят внедрить . Говорят сварка только бронзой и в аргоне. Вместо углекислоты и черной сварочной проволоки — алюминий с медью и аргон. Просветите, что это такое, где можно что почитать, и насколько отличается от сварки?

Речь идет не о , а о или о сварке — пайке (аналог этого выражения на английском языке — ). Достаточно полно информация об этом процессе отражена в статье из документации Меркле.

Пайка по технологии механизированной электродуговой сварки в среде инертного защитного газа ()

Одним из способов защиты металлов от коррозии является покрытие поверхности металла другим металлом, обладающим значительно меньшей химической активностью к кислороду. В частности, защита стали от коррозии «поручена» цинку. С одной стороны, цинк обладает высокой коррозионной стойкостью, с другой стороны, цинк достаточно дешевый металл. Температура плавления цинка 420 °С, и температура кипения 907 °С. Для стали эти показатели, соответственно, 1450…1520 °С и 2700 °С. Эти физические свойства неблагоприятно отражаются на процессе сварки листового оцинкованного железа, так как с возникновением электрической дуги начинается процесс испарения и выгорания цинка. В сварочной ванне пары и оксиды цинка приводят к образованию пор, шлаковых включений, горячих трещины и крайне нестабильному горению электрической дуги. Учитывая незначительную толщину гальванического покрытия металла (1…20 микрон), с одной стороны, и большую зону термического влияния электрической дуги, с другой стороны, процесс сварки приводит к разрушению защитного слоя в месте сварного соединения. Необходимы дополнительные технологические меры по антикоррозионной защите изделия после сварки.