Для крепкого соединения двух металлических листов или труб необходимо использовать сварочный шов. Рассмотри, какими они бывают, а также для каких целей подойдёт каждый из них, преимущества различных видов сварки и как вообще происходит соединение двух поверхностей с помощью электрической дуги. Читайте статью до конца и узнаете про этапы создания сварочного шва, и какие существуют виды очистки от окалин.

Сварочный шов Источник a.d-cd.net

Виды сварки, поэтапная инструкция и ТБ

Существуют разные способы сварки:

- Полумесяц. Электрод располагается под прямым или острым углом по отношению к поверхности и двигается волнообразно по уровню шва.

- Лесенка. Электрод необходимо расположить также, как в предыдущем варианте, но при нагреве материала его требуется отодвинуть, а потом подносить обратно.

- Обратно-поступательный. Электрод нужно возвращать на шов, который застывает.

Полумесяц подходит для новичков и считается самым лёгким, однако не таким надёжным, как остальные. На второй и третий виды необходимо будет потратить немного больше времени, однако результат будет качественнее.

Способ сварки полумесяцем Источник i.ytimg.com

Также есть поэтапная инструкция сварки электродом:

- Первым этапом идёт обработка мест, которые в будущем будут свариваться. Зачистка происходит УШМ или щёткой из проволоки.

- Далее необходимо приварить электродом в 0,3 см корень шва, делая валик.

- Если наваривать нужно с наружной стороны, то электрод следует прислонять к материалу на 1 секунду или меньше после сего убирать и повторять процедуру заново.

- Во время процесса необходимо следить за равномерностью дуги.

- После этого необходимо валик очистить от шлака, который образовался в процессе. Если форма получилась выпуклой, то её необходимо довести до ровного состояния.

- При выполнении следующих этапов необходимо применять электрод 4 мм.

Зачистка мест для сварки Источник svarkagid.ru

По такой инструкции начать варить может даже неопытный пользователь, держащий сварочный аппарат в руках первый раз. Также при использовании системы необходимо помнить о нескольких правилах безопасности:

- варить всегда необходимо в специальной маске и костюме, защищающем от искр;

- рядом не должны находиться легковоспламеняющиеся объекты;

- необходимо следить за исправностью станка (или аппарата), во избежание опасных ситуаций.

Во время сварки также нужно следить, чтобы швы ложились аккуратно, не создавая слишком большую выпуклость, иначе потом будет трудно это счищать.

Правильный шов Источник i.ytimg.com

Траектория перемещения

Вроде бы, этот параметр отнюдь не значимый. Но, как показывает многолетняя практика, формирование сварного шва во многом определяется траекторией перемещения электрода. Но в любом случае должны выполняться колебательные движения. Причина такого требования очевидна: «склеить» в одно целое две заготовки иным способом просто невозможно.

Конфигурация колебательных движений бывает совершенно различной: схожей с восьмерками, с отличающимися по градусам углами – острыми (резкими) либо плавными (тупыми) – и других форм. Сварной шов можно будет назвать качественным, если ровные края сочетаются с его приятным внешним видом. Кроме того, ширина наплава должна быть идентична его высоте. Ну и, конечно же, при отсутствии дефектов, наиболее критичными из которых являются следующие:

- не перекрытый либо не заваренный участок в конечной точке валика – кратер;

- канавка на металле вдоль всего шва – подрез;

- несплошность, образовавшаяся по причине неспособности расплавленного металла заполнить пустоты сварного шва – непровар.

Виды швов и соединений

Все соединения в сварке по-своему интересны и оригинальны. Но главное, чтобы они были качественными и прочными. Существует несколько видов таких швов:

- Стыковое. Самое распространённое соединение для разных методов. Достоинства: высокая производительность сварки, маленький расход материала, высокая прочность, нет конструктивных напряжений. Но для этого шва необходимо тщательно подготавливать кромку, а также располагать детали так, чтобы не было погрешностей. Используется для сварки листов, труб и сортового металлопроката.

- Угловое. Бывают односторонними и двусторонними (таким образом увеличивая прочность). С помощью предварительной заготовки кромок можно делать любой угол наклона. Применяют для соединения листовых, трубных и фасонных заготовок.

- Тавровый. На элементе, который приваривается сверху, перпендикулярно нижнему, необходимо сделать обрезную кромку. Такое действие желательно делать с двух сторон, чтобы после сварки все детали держались крепче. Применяется для соединения листовых заготовок.

Тавровый шов Источник mash-xxl.info

- Нахлёстанный. Для такого шва не нужно делать разделку кромок, но рекомендуется использовать их обрезными. Для того, чтобы в будущем между листами не было коррозии, необходимо проварить соединение с обоих сторон. Применяют для точечной и контактной сварки.

- Прорезной. Бывает в закрытом или открытом варианте. Применяется при необходимости усиления нахлёстанного соединения.

- С накладками. Также используется для усиления стыковых или нахлёсточных швов.

- Торцовый. Листы необходимо наложить друг на друга и сварить по общим торцам.

- С электрозаклепками. Верхний лист необходимо просверлить перед использованием, потом проварить с захватом нижней детали. Соединение считается прочным.

Также соединение может делать различными способами в зависимости от положения детали:

- горизонтальным;

- вертикальным;

- потолочным швом;

- нижним швом (самый удобный, так как он легко контролируется, в отличи от остальных).

Первые 3 варианта сложные и для их выполнения требуется иметь опыт в такой работе.

Нижнее соединение Источник svarkka.ru

Сварные швы: классификация

Опытные сварщики говорят: в основу классификации типов швов могут быть приняты самые разные факторы, например конструктивные и прочностные, геометрические и технологические. Если рассматривать швы с точки зрения месторасположения, их можно разделить на нижние, наклонные, горизонтальные и вертикальные. Нижний шов можно назвать не только самым простым, но и самым прочным. Дело в том, что сила тяжести металла позволяет лучше заполнить зазоры между соединяемыми поверхностями. К тому же этот тип является самым экономичным. Существуют определенные условия, так, к примеру, горелка или электрод обязательно должны быть направлены сверху вниз.

Горизонтальный шов обычно формируется тогда, когда поверхности расположены перпендикулярно плоскости электрода. Расход флюсов и электродов при этом типе существенно увеличивается. При медленном ведении шва возможны потеки, а при быстром — непроваренные места. Значительно сложнее сделать качественный вертикальный шов. Здесь возрастают потери металла, увеличивается неравномерность (на финальном этапе сварки шов получается более толстым). Этот способ требует определенной классификации сварщика. Применяется он обычно для сварки труб или при скреплении больших конструкций. Самой сложной сварщики считают потолочную сварку. Как ее производят? Наносят шов прерывистой дугой. Сила тока при этом небольшая. Такой тип обычно используется при сварке труб, которые нельзя провернуть.

Горизонтальная сварка

Горизонтальную сварку можно делать в любом направлении, как удобно сварщику. Угол наклона можно делать любой, главное – следить за тем, чтобы ванна не уходила на нижнюю стенку. Чтобы этого не происходило необходимо ускорять движения и меньше нагревать металл.

Также можно воспользоваться ещё одним способом: отрывать дугу, чтобы металл успевал остывать ни не стекал. Или понизить силу тока. Но важно помнить, что сразу все методы использовать не стоит, необходимо их чередовать. Горизонтальный шов можно делать разными узорами и рисунками, главное, чтобы они были прочными.

Также есть несколько рекомендаций по такому шву:

- электрод необходимо располагать немного назад на шов;

- движение стержня должно идти спирально;

- дугу нужно зажигать на нижней кромке и переводить на верхнюю;

- сварочный шов слева направо будет более качественным.

Горизонтальное соединение необходимого провара можно сделать, если поперечно перемещать конец электрода между стыкуемыми местами.

Понятие катета и общепринятые нормативы

Формирование сварного шва начинается сразу с расплавом металла и заканчивается после его полного остывания. Принятой классификацией предусмотрена группировка сварных соединение по нескольким признакам:

- форма шва;

- длина;

- способ соединения заготовок;

- ориентация стыка в пространстве (вертикальный, горизонтальный и т.п.);

- количество положенных слоев.

В положениях ГОСТа есть определение каждого типа соединения, его основные характеристики, включая и катет сварочного шва.

Катетом принято считать сторону равнобедренного треугольника, который можно вписать в поперечное сечение сварочного шва. На рисунке данный параметр показан наглядно.

Важно правильно уметь рассчитывать его величину, так как от этого зависит прочность соединения. Если операции выполняются с заготовками разной толщины, то площадь сечения рассчитывается для более тонкой ее части. Умышленное увеличение катета расчетным путем не приведет ни к чему хорошему, поскольку никак не укрепит сварочный шов. В конечном итоге неоправданные манипуляции приведут к деформации конструкции.

В профессиональной литературе есть справочники, позволяющие проверить размер катета при помощи специальных шаблонов.

Вертикальное соединение

При исполнении вертикального шва нужно держать конец устройства на близком расстоянии от материала. Это нужно для того, чтобы сплав не растекался под собственным весом. Если электрод не залипает, его можно прислонять к поверхности для удобства. Разделение краёв деталей зависит от толщины материала (используется от 0,5 см) и выбранного метода соединения.

После этого их нужно зафиксировать и соединить поперечными швами на расстоянии в 100-200 мм. Сварка вертикальных швов проводится от верхнего края детали к нижнему и обратно. Рекомендуется делать шов от нижней точки и подыматься к верхней части, так как он выйдет прочнее, а жидкая часть будет проталкиваться выше и меньше вытечет. Но вертикальный шов электродуговой сваркой лучше делать уже опытным сварщикам, у которых есть стаж.

Поэтапная инструкция достаточно простая к применению:

- Электрод размещается перпендикулярно к детали и подать на него питание.

- После расплавления на стыке следует изменить угол электрода на 15-20 °, при этом слегка опустить держатель.

Вертикальное соединение Источник 3.bp.blogspot.com

Смотрите также: Каталог компаний, что специализируются на монтаже систем отопления и электрики.

Проводить электрод необходимо по линии соединения поперечными зигзагами. Такой шов, по мнению многих сварщиков, считается прочным.

Также, чтобы знать, как правильно варить вертикальный шов, нужно прислушаться к некоторым советам:

- Чтобы избежать растекания материала следует делать валик максимально тонким. Но электрод нужно двигать не меняя угла наклона.

- Ширина навара должна отличаться от электрода не больше чем вдвое.

- Данный тип соединения следует применять на максимальной мощности инструмента.

Перед тем, как варить вертикальный шов электросваркой, необходимо учесть все нюансы выбранного метода, чтобы на выходе не получить брак.

Учебник монтера пути — Рельсовые стыки и стыковые скрепления

Страница 15 из 65

Рельсовым стыком называют конструкцию соединения концов рельсов, примыкающих друг к другу, для получения непрерывной рельсовой нити с такой же прочностью, как и рельс вне стыка. Рельсовый стык должен быть достаточно прочным, с хорошо подогнанными деталями, иметь воздушный зазор между концами рельсов и люфты между стенками болтовых отверстий и стержнями болтов для обеспечения свободы перемещения рельсовых концов в накладках. По расположению рельсовых опор (шпал, брусьев) в стыке относительно концов рельсов различают стыки на весу и на сдвоенных шпалах. Основным на сети железных дорог СССР является стык на весу. На сдвоенных шпалах иногда устраивают изолирующие стыки с неметаллическими накладками. На сети железных дорог СССР принято располагать стыки на противолежащих нитях по наугольнику, т. е. в одном створе. Стыки делятся на: обыкновенные, токопроводящие, изолирующие, сварные, переходные. Стык обыкновенный (рис. 45) состоит из стыковых накладок, стыковых болтов с гайками, пружинных шайб. Стыковые накладки предназначены для прочного соединения рельсов в непрерывную нить, придания стыку жесткости в целях уменьшения его прогиба и предотвращения изгиба концов рельсов. Стыковые болты служат для скрепления накладок с рельсами. Болты применяют двух типов: с круглой головкой и овальным подголовком для двухголовых накладок, с овальной головкой для фартучных накладок, которые еще можно встретить на станционных путях. Пружинные шайбы ставятся под гайки стыковых болтов для обеспечения постоянного упругого натяжения стыковых болтов. Отверстия в двухголовых накладках имеют поочередно круглую и овальную форму, при этом овальная форма отверстия предназначается для закрепления овального подголовка болта, благодаря чему предотвращается проворачивание болта в накладках. Болты круглоголовые к рельсам Р65 и Р75 имеют диаметр 27 мм, к рельсам Р50—24 мм, к рельсам Р43 — 22 мм. Рис 45. Стыковые скрепления рельсов: 1 — рельс; 2 — накладка; 3 — болт; 4 — шайба пружинная; 5 — гайка

Рис. 46. Изолирующий стык с объемлющими металлическими накладками:

а — при железобетонных шпалах и скреплениях КБ; б — при деревянных шпалах и с костыльными скреплениями; 1 — рельс; 2 — накладка; 3 — прокладка боковая; 4 — планка из фибры или полиэтилена под болты; 5 — планка стопорная металлическая; 6 — втулка; 7 — шайба пружинная; 8 — гайка; 9 — болт стыковой; 10 — изолирующая прокладка нижняя; 11 — прокладка; 12 — болт клеммный; 13 — болт закладной; 14 — шайба пружинная; 15 — шайба плоская; 16 — прокладка; 17 — клемма литая; 18 — шайба Рис. 48. Рельсовые соединители: а — штепсельный; б — приварной; 1 — проволока; 2 — штепсель; 3 — манжет; 4 — трос б

Рис. 47. Клееболтовой стык: 1 — рельс; 2 — стыковые накладки уменьшенного размера или с остроганными гранями, соприкасающимися с головкой и подошвой рельса; 3 — изолирующие болты; 4 — изоляция болта; 5 — непрерывная изоляция в зоне зазора; 6 — изоляция накладок; 7 — механическая обработка накладок

Изолирующие стыки устраивают на границах рельсовых токопроводящих цепей. Типовой изолирующий стык имеет металлические объемлющие накладки, изолирующие прокладки и втулки на болты (рис. 46). В последние годы стали применять клееболтовые стыки с двухголовыми накладками (рис. 47), в которых изоляция состоит из стеклоткани, пропитанной эпоксидным клеем. Стык устраивают на весу. На менее деятельных участках пути в изолирующих стыках применяют обычные двухголовые металлические накладки, подстроганные по верхней и нижней граням для размещения изолирующих прокладок. Такие стыки располагают на сдвоенных шпалах. Изолирующие стыки располагают в створе со светофорами. Допускают сдвижку их при смене рельсов до 10,5 м по направлению движения у проходных и не более чем на 2 м в обе стороны у входных светофоров. Токопроводящие стыки представляют собой обыкновенные стыки, дополненные для лучшей токопроводимости штепсельными или приваренными соединителями, перекрывающими рельсовый зазор в стыке. Штепсельные соединители (рис. 48, а) состоят из двух проволок диаметром 5 мм, закрепляемых в металлических штепселях на концах, которые забивают в отверстия в шейке рельсов, просверленные на расстоянии 470 мм от торца рельса сверлом диаметром 9,8 мм. Для сигнального тока применяют штепсельные соединители, а также приварные к рельсам соединители в виде стального троса диаметром 6 мм, длиной 200 мм. На электрифицированных участках для прохождения обратного тягового тока в стыках ставят приварные соединители из медного троса сечением не менее 70 мм2 при постоянном и 50 мм2 при переменном токе (рис. 48,б). Одновременно эти же соединители служат и для пропуска сигнального тока на этих участках. Приварка соединителей в головке объемнозакаленных рельсов не разрешается.

Рис. 49. Общий вид переходного стыка рельсов типов Р75 и Р65 Сварные стыки имеются на сварных плетях бесстыкового пути или на рельсах, сваренных из кусков в нормальную длину. Сварку рельсов выполняют на рельсосварочных предприятиях или непосредственно в пути. Переходные стыки устраивают при соединении рельсов разных типов или одного типа, но имеющих разный вертикальный износ. Переходный стык можно осуществить, применяя специально изготовленные переходные накладки, форма которых обеспечивает совпадение торцов рельсов по поверхности катания и рабочим боковым граням головок (рис. 49). При помощи переходных стыковых накладок допускается стыковать рельсы только соседних типов. Переходный стык можно осуществить также соединением двух разнотипных рельсов сваркой в один рельс нормальной длины.

- << Назад

- Вперёд >>

Вертикальная сварка с помощью инвертора

После разбора, как правильно варить вертикальный шов электросваркой, можно узнать, как варить вертикальный шов инвертором. Второй способ ручной, но он работает немного по другому принципу, с использованием электрода из сварочной проволоки (плавящийся). При таком методе работы следует внимательно следить за тем, как ведётся конец устройства. Если неправильно выбрать положение держатели или угол наклона, то получится брак.

Соединение деталей следует производить отдельными участками (точками) постоянно убирая электрод и прикладывая его обратно, чтобы материал брызгами растекался по поверхности. Таким образом шов выходит лучше, чем с помощью обычного аппарата, так как дуга будет непрерывно контактировать с поверхность во время образования точки.

Инвертор Источник i1.rozetka.ua

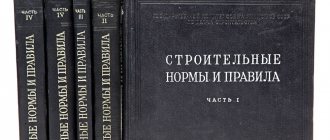

Способы нанесения

К методам нанесения относятся:

- Горизонтальный тип. По правилам можно наносить шов как с права на лево, так и в обратную сторону. Тут важно соблюдать приемлемый угол наклона, поскольку излишки расплавленного металла будут вытекать наружу. Если у человека мало навыков, то всю процедуру можно выполнить за 2-3 прохода.

- Вертикальный тип. Рабочая поверхность может располагаться в потолочной или настенной зонах. Сварочные соединения также можно делать двумя методиками: сверху вниз, и снизу вверх. Однако выбирать лучше первый вариант, поскольку тепло от дуги способствует высокому прогреванию сплава.

- Потолочный тип. Выполнять весь процесс нужно очень быстро, сохраняя стабильный темп ведения стержня. Также для сохранения сплава в шве потребуется делать вращательные движения. Следует отметить, что текущая разновидность является самой сложной, и приступать к работе следует после получения необходимого опыта.

Типизация сварочных швов по способу нанесения

С первого раза тяжело понять, какие бывают разновидности, и изучить все технологии. Но регулярная практика сделает из любого новичка настоящего профессионала.

Потолочный шов

Теперь можно разобраться с тем, как варить потолочный шов электросваркой. Его необходимо на маленьком расстоянии от поверхности с помощью тугоплавкого электрода. Из-за этого на торце возникает чехольчик, способный предотвратить растекание материала. По мере создания шва конец электрода равномерно удаляется, а потом приближается к дуге. Во время отдаления она гаснет, а металл затвердевает. Чтобы знать, как варить потолочный шов, следует ознакомиться с информацией о том, какие электроды для него используются. Несмотря на направление ведения шва, он должен быть маленького диаметра.

При работе с потолочной сваркой в корне шва всплывают пузыри газа. Из-за этого может получиться брак. Её рекомендуется использовать только при невозможном выполнении нижнего шва.

Потолочное соединение Источник i.ytimg.com

Как наклонен электрод

Подразделение сварных швов на виды осуществляется по ряду основных критериев. Формирование самого шва зависит от следующих факторов: расположение в пространстве, скорость перемещения и траектория передвижения электрода (его иное общепринятое название – расходный материал). Сегодня существует много разновидностей сварных соединений. Рассматривать их необходимо, принимая во внимание все нюансы процесса.

Начало работы – предварительная установка рабочей силы тока и полярности подключения. Каждому мастеру присущ свой, так сказать, стиль выполнения сварки, особенностью которого является, в том числе, наклон электрода. Профессионалы придерживаются следующего мнения:

- оптимальный угол расположения расходного материала по отношению поверхности свариваемого объекта – 70°;

- если же брать за основу вертикальную ось, то относительно нее формируется угол, равный приблизительно 20°.

Встречаются случаи, когда сварка должна проводиться на участке с ограниченным доступом из-за недостатка пространства. Тогда подойдет вариант со строго перпендикулярным расположением электродов.

Расходный материал можно перемещать к себе либо в обратном направлении. Такая свобода действий бывает очень кстати. Касается это, прежде всего требуемого уровня прогрева кромок:

- если нагревать их сильно не нужно, передвигать электрод следует «от себя»;

- чтобы обеспечить сильный прогрев кромок, расходный материал перемещается в обратную сторону, то есть «к себе».

Электрическая дуга

Электрическая дуга – это пространство, которое находиться между поверхностью и электродом в момент максимального нагрева. Его должно хватить для появления электрического разряда. Первое, что учатся делать сварщики на практике – это её контроль. Есть 3 дуговых промежутка во время сварки:

- Короткий (0,1-0,15 см). Главным отличием этой дуги является то, что металл плохо нагревается по ширине. На краях шва образовывается небольшое углубление, что показывает низкое качество.

- Длинный (0,35 – 0,6 см). Дуга периодически гаснет, что отмечает также недостаточный прогрев. Также на выходе получается брак.

- Нормальный (0,2-0,3 см). Вариант, подходящий для сварщика, который только учится работать с аппаратом.

Важно помнить, что от длины дуги зависит её напряжение, а также с её помощью устанавливается правильная или нет структура шва.

Нормальная дуга Источник atl-met.ru

Зачистка швов

После окончания всех работ необходимо зачистить сварку от шлака, иначе есть шанс образования коррозии. Есть 3 основных способа:

- Термическая обработка. Убирает из материала остаточное напряжение, формирующееся во время сварки. Есть двух видов: местная (нагревается или охлаждается сам шов) и общая (обрабатывается весь шов).

- Механическая обработка. Снимает с детали остаточный шлак. Зачищенный шов после этого необходимо проверить на прочность, постучав молотком или плоскогубцами.

- Химическая обработка. Наносится специальный антикоррозийный материал.

Термическая зачистка Источник gidpokraske.ru

Для зачистки можно использовать много инструментов, главное – правильно их подобрать. Можно использовать щётку по металлу, специальную шлифовальную машинку или УШМ с абразивным кругом.

Для механической обработки самый простой способ – это ручной, так как для его применения нужна только металлическая щётка. Но наличие специальных машинок, указанных выше, ускорит процесс. С помощью такой зачистки можно убирать заусеницы, окислы, окалины и следы побежалости. Также важно помнить, что для качественной обработки необходимо правильно подобрать диск для шлифовки.

Химическая зачистка считается эффективной, если совместить её с механической. Можно обрабатывать травлением или пассивацией. Для первого варианта используют специальный состав, формирующий однородный слой, который через определённое время можно убрать механически. На материале после этого не образовывается коррозия.

Коррозия на соединении Источник otoplenie-gid.ru