Гидроцилиндры широко используются в механизмах, обеспечивающих работу строительной техники, машин для дорожных работ, сельскохозяйственных машин. Гидроцилиндр – обязательный элемент конструкции современного подъёмного крана и экскаватора, комбайна и гидромолота – словом, всех конструкций, работа которых подразумевает поднимание и опускание навесных элементов.

- Устройство гидроцилиндра

- Типы Одностороннего действия

- Двустороннего действия

- Телескопические

- Дифференциальные

Главный принцип действия гидравлического цилиндра – переход гидравлической энергии в механическую. Он проходит с помощью поворотно-прямолинейных или возвратно-поступательных движений. Рабочей средой (жидкостью) для гидроцилиндра служит вода, минеральные масла или водно-масляная эмульсия.

Устройство гидроцилиндра

Внешне гидроцилиндр напоминает гильзу: представляет собой трубу с гладкой внутренней поверхностью. Эта труба наполняется жидкостью, которая выкачивается и нагнетается с помощью цилиндрического стержня (штока).

Рабочая жидкость поступает под давлением, что активизирует работу поршня. Кроме поршня и самой гильзы в состав конструкции входят следующие элементы:

- Уплотнительные элементы. Чтобы жидкость не вытекала, конструкция также включает в себя резиновые манжеты и защитные пробки по бокам, в которых присутствуют отверстия для транспортировки жидкости.

- Шток. Имеет максимально гладкую поверхность, передаёт усилие от поршня;

- Грундбукс (букса). Используется как направляющее устройство для штока;

- Грязесъёмник. Используется как дополнительный элемент системы уплотнения, а также служит для защиты манжет от попадания в них твёрдых частиц и лишней влаги.

- Проушина. Соединяет шток с подвижным механизмом.

Гидроцилиндры работают при повышенном давлении, которое может достигать 32МПа. Поэтому требования ко всей системе очень серьёзны: все детали должны максимально соответствовать друг другу, быть как можно более прочными. Высокофункциональность системы возможна только при наличии надёжных деталей и тщательно сработанного механизма.

Проушина штока гидроцилиндра выворота ковша Амкодор 333, 342

Гидроцилиндр выноса тяговой рамы автогрейдера ДЗ-143 фото2

Однокамерные ГЦ

В основе всех разновидностей ГЦ лежит один принцип: преобразование давления жидкости в механическое поступательное или поступательно-возвратное движение.

Все ГЦ устроены на 80% одинаково: насос накачивает жидкость из гидробака в герметичную камеру, внутри которой находится поршень со штоком. Поршень двигается под давлением жидкости и передаёт усилие через шток на рабочее оборудование. В камере гидроцилиндра есть отверстия для подачи и отвода жидкости — бонки.

На внешних концах штоков устроены проушины, которые соединяются через стальные пальцы с ответными проушинами на балке подъёмника и другими элементами.

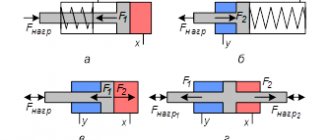

Односторонние

Гильза 3, задняя 6 и передняя 2 крышки образуют герметичную камеру, внутри которой ходит поршень 4 (реже — плунжер) под давлением жидкости. Жидкость поступает и отводится через отверстия в крышках 2 и 6, соединённых с гильзой 3 на сварку, фланцами или шпильками. Герметичность обеспечивают манжеты поршневая 10 и штоковая 8, а также резиновое кольцо 11 между штоком и поршнем.

Точность хода штока обеспечивают направляющие кольца — поршневое 12 и штоковое 9.

Поступательное движение одностороннего ГЦ в автовышке реализуется давлением жидкости от насоса, а возвратное — за счёт массы элементов подъёмника. Поступательное движение ГЦ направлено на подъём, а возвратное — на опускание. Таким образом энергия тратится только на подъём, а для опускания достаточно стравить жидкость из гидроцилиндра.

Для промышленного оборудования, например кузнечного гидромолота, применяют односторонний ГЦ с пружинным возвратом.

Такая конструкция обеспечивает быстрый возврат штока в исходное положение, а значит увеличивает количество поступательных движений в единицу времени.

Двусторонние

Строение камеры, задней крышки и поршня — аналогично одностороннему ГЦ. Но в передней крышке устроены отверстия для подачи жидкости под давлением. Таким образом реализуется усилие на возвратное движение. Как правило, силовые показатели у поступательного и возвратного движения равны.

Чтобы получить ГЦ с двумя симметричными штоками, вместо задней крышки устанавливают зеркальную копию передней. В остальном принцип действия сохраняется.

В автовышках и подъёмниках двусторонние или двухходовые гидроцилиндры применяются в основном для управления поворотом люльки.

Типы

Существует несколько способов классификации – в зависимости от особенностей конструкции. Так, по количеству положений штока выделяются модели, при работе которых возможны две позиции или много позиций, по типу хода – одноступенчатый и телескопический. Также гидроцилиндр может иметь или не иметь функции торможения. По типу фиксации в системе выделяют гидроцилиндры на шарнирах и на жёстком крепеже.

Одна из классификаций учитывает тип рабочего звена в конструкции. К самым распространённым относятся:

- Поршневые. Стержень для них может быть односторонним и двусторонним;

- Плунжерные. Рабочий элемент – плунжер (монолитный вытеснитель);

- Сильфонные. Рабочий элемент – сильфон. Предназначены для работ при небольшом давлении – до 3 МПа;

- Мембранные. С ними работают при самом небольшом давлении – меньше 1 МПа. Мембрана представляет собой эластичное кольцо, расположенное в корпусе.

Самая распространённая классификация – по типу направления действия жидкости. Согласно этой классификации, выделяют гидравлические цилиндры одностороннего действия, двустороннего действия, телескопические и дифференциальные. Подробнее расскажем о каждом из этих механизмов.

Гидроцилиндры одностороннего действия

Гидроцилиндр выворота ковша погрузчика Амкодор 350, 352

Шток в таком гидроцилиндре перемещается в одном направлении, возвращаясь в исходное с помощью пружинного механизма. Также к устройствам одностороннего действия относятся домкраты, в которых нет пружинного механизма. В таком случае возврат стержня осуществляется благодаря силе тяжести груза, который опускается или поднимается, или же с помощью другого электродвигателя.

Гидроцилиндры двустороннего действия

В таких устройствах используется и прямой, и обратный ход. Усилие на штоке создаётся благодаря тому, что в полостях стержневого или поршневого цилиндра создаётся повышенное давление жидкости. При прямом ходе отмечают большее усиление на старте и относительно невысокую скорость движения в сравнении с обратным ходом. Причина этого – разница площадей, к которым применяется сила давления жидкости.

Телескопические гидроцилиндры

Раздвижной гидроцилиндр, напоминающий телескоп (отсюда это устройство и получило название). Он фактически представляет собой несколько цилиндров разного диаметра, вставляемых друг в друга. Телескопические гидроцилиндры также подразделяются на модели одностороннего и двустороннего действия. Используются в ситуациях, когда размеры устройства ограничены, однако при этом необходим большой ход цилиндра. Распространённый элемент конструкции самосвала.

Дифференциальные гидроцилиндры

В гидравлических цилиндрах такого типа давление на поршень осуществляется сразу с двух сторон, причем при разных площадях давления на разные стороны. Скорость движения в таких условиях соразмерна соотношению площадей поршня – соответственно, обратно пропорциональна итоговому усилию. Чем ниже скорость, тем выше оказываемое усилие, и наоборот.

Если размеры поршней находятся между собой в соотношении 2:1, гидравлический двигатель обеспечивает идентичную скорость в двух направлениях. Цилиндры с поршнем одностороннего движения такими свойствами не обладают – если не оборудованы специальными приспособлениями для регулировки.

Разновидности двигателей

По положению штока:

- Однопозиционные.

- Двухпозиционные.

По виду рабочего звена:

- Плунжерные.

- Мембранные.

- Поршневые.

- Сильфонные.

Поршневые:

- С использованием одностороннего штока.

- С двухсторонним штоком.

По характеру хода поршня:

- Телескопические.

- Одноступенчатые.

С учётом условия торможения:

- Без торможения.

- С торможением.

Маркировка по ГОСТ

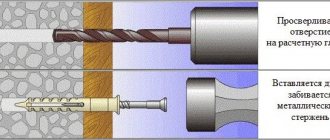

Из-за большого количества типов и видов гидроцилиндров была принята их стандартизация в соответствии с ГОСТ 2 Г52-1-86. Форма обозначения шифров по ГОСТ состоит из девяти знаков:

- Тип гидравлического цилиндра (1 — поршневой, 2 — плунжерный, 3 — телескопический).

- Направление действия (1- одностороннего, 2 — двухстороннего).

- По возможности торможения (1 — без торможения, 2 — с торможением).

- Способ крепления (1 — на лапах, 2 — фланцевый, 3 — на проушинах, 4 — на цапфах, 5 — с закладными полукольцами и резьбой на штоке, 6 — с приваркой задней крышки и резьбой на штоке).

- Диаметр поршня в миллиметрах.

- Диаметр штока в миллиметрах.

- Величина хода в миллиметрах.

- Климатическое исполнение.

- Категория размещения.

Технические характеристики

От того, какими параметрами и характеристиками обладают гидроцилиндры, зависит эффективность их применения в конкретной сфере, сроки эксплуатации, в течение которых агрегаты можно эффективно использовать. Чтобы в случае ремонта оперативно подобрать замену детали, нужно разбираться в устройстве гидроцилиндра, иметь представление о его главных рабочих параметрах. Вот эти параметры:

- Диаметр штока. От него зависит сфера использования: изделия различного диаметра устанавливаются в различных механизмах. Конкретный диаметр штока подбирается при расчёте нагрузки на механизмы, грузоподъёмности устройства. Если провести эти расчёты правильно, то при эксплуатации стержень не будет деформироваться. Диаметр штока составляет не более 500 мм;

- Диаметр цилиндрического стержня – устройства, с помощью которого определяется толкающее и тянущее усилие;

- Характеристики хода цилиндрического стержня. От них зависят размеры механизма в рабочем состоянии, характеристики движения поршня. Максимальное значение хода – 10 000 мм;

- Особенности конструкции, определяющие способы крепления гидроцилиндра и расчёт нагрузки на крепеж;

- Тянущее и толкающее усилие на шток (в килограммах);

- Номинальное давление (в мегапаскалях);

- Расстояние по центрам (в нерабочем состоянии). Благодаря этому можно эффективно рассчитать присоединительные размеры;

- Масса, длина и ширина самого изделия.

- Температура окружающей среды при работе гидроцилиндра. Минимальная – минус 40 градусов по Цельсию, максимальная +40.

Принцип работы гидравлического поршня

Поршень является основным рабочим звеном гидроцилиндра. Под воздействием рабочей среды, которая поступает в его полость, поршень движется возвратно-поступательно. Скорость его перемещения зависит от интенсивности нагнетания жидкости. В результате достигается основная цель работы гидроцилиндра – преобразование и передача энергии.

Усилие поршня передает шток, соединенный с ним посредством пальца. Ход поршня ограничивают крышки цилиндра. Жесткий контакт этой пары предотвращают специальные тормозные устройства – демпферы.

В рабочей камере поршень и шток образуют две полости – поршневую и штоковую. Первая ограничена стенками корпуса и поршня, вторая – поверхностями корпуса, поршня и штока.

Чтобы рабочая жидкость не вытекала из корпуса цилиндра, эти полости должны быть герметичными, поэтому поршень оснащают специальными уплотнениями – манжетами из маслостойкой резины.

Где используются

Гидроцилиндр выворота ковша экскаватора-погрузчика 702ЕМ

В устройствах, имеющих в своей конструкции гидравлические двигатели, работающих при больших нагрузках и нуждающихся в повышении функциональности. Это, к примеру, строительная и ремонтная, дорожная и землеройная техника, очистительные агрегаты. Без гидроцилиндров нельзя представить современные подъемные краны и самосвалы, бульдозеры и большегрузные автомобили. Кроме того, они применяются на производстве: ими оснащают станки, режущие металл, кузнечные агрегаты, прессы.

Требования к поршням и другим деталям гидроцилиндров

Поршень, шток и корпус гильзы в процессе работы испытывают большие нагрузки, поэтому изготавливаются из высокопрочных металлов.

Поршни, контактирующие с внутренними стенками гильзы всей поверхностью, выполняются из материалов с высокими антифрикционными свойствами – латуни, фторопласта или бронзы. Поршни со специальными направляющими и уплотняющими кольцами – из стали.

Поршневые гидроцилиндры должны отличаться:

- Плавностью и равномерностью передвижения поршня по всей длине хода

- Малыми боковыми нагрузками на штоки – во избежание быстрого изнашивания уплотнений, поршней и рабочей поверхности цилиндра

- Отсутствием наружных утечек рабочей жидкости через неподвижные уплотнения (на подвижных поверхностях наличие масляной пленки без каплеобразования допускается)

- Минимальным внутренним перетеканием жидкости из одной полости цилиндра в другую (существует определенная техническая норма)

- Наличием грязесъемников, предотвращающих попадание грязи и пыли в полости цилиндров

- Устойчивостью рабочих поверхностей цилиндро-поршневой группы к коррозии и износу (лучше, если они будут иметь защитные покрытия)

Последнее требование особенно актуально для производителей гидравлического оборудования.

Проблема усиленного износа цилиндров и поршней наиболее эффективно решается с помощью антифрикционных твердосмазочных покрытий. В России они выпускаются под брендом MODENGY.

Покрытия облегчают скольжение контактирующих поверхностей и предотвращают фрикционный износ. Они одновременно выполняют смазочные и защитные функции.

Для обработки гидравлических поршней, штоков и гильз цилиндров используется антифрикционное твердосмазочное покрытие MODENGY 1006.

В состав данного покрытия входят сразу два вида твердых смазок – дисульфид молибдена и поляризованный графит – поэтому оно обладает очень высокой несущей способностью и износостойкостью. MODENGY 1006 может применяться даже в экстремальных условиях эксплуатации поршневых цилиндров.

Материал наносится на штоки, стенки гильз и соприкасающиеся с ними поверхности поршней. Cмазочно-защитная пленка предупреждает возникновение задиров, скачкообразное движение сопряженных элементов и их коррозионный износ.

Под резиновые уплотнения поршней рекомендуется наносить другое покрытие, совместимое с эластомерами – MODENGY 1010.

Перед использованием покрытий металлические поверхности обязательно подготавливаются с помощью Очистителя металла MODENGY и Специального очистителя-активатора MODENGY. Первый эффективно удаляет любые виды загрязнений и обезжиривает детали, второй обеспечивает хорошую адгезию покрытий.

ГОСТ гидроцилиндров

Все технические характеристики и параметры цилиндров определяются ГОСТ 6540-68, ГОСТ 16514-96. В соответствующих приложениях ГОСТ расположена информация о значениях гидроцилиндров поршневого и штокового типа, их соответствии друг другу. Также положения этого стандарта упоминают гидравлический цилиндр и пневмоцилиндр поршневого и плунжерного типа.

Еще одна важная величина, указанная в ГОСТ – стандартное давление. Это постоянная величина, которую стоит принимать во внимание, рассчитывая возможности эксплуатации.

В стандартах указаны и обозначения гидроцилиндров, которые различаются в зависимости от особенностей конструкции. Вместе с тем стоит помнить, что различные производители цилиндров могут использовать разные условные обозначения.

Покупая гидроцилиндры, нужно учитывать конкретные параметры и критерии, рассчитывать нужные величины, иначе устройство не будет полноценно и бесперебойно выполнять свою работу. К основным параметрам относятся:

- размеры гильзы (наружный и внутренний диаметр);

- диаметр штока;

- ход поршня (плунжера);

- длина цилиндра по осям крепления (установочный размер);

- геометрия вилок и праушин;

- материал, из которого изготовлены элементы гидроцилиндра;

- масса цилиндра в целом и его деталей по отдельности.

Учёт всех перечисленных особенностей облегчит эксплуатацию цилиндра и в случае поломки позволит быстро решить проблему, заменив цилиндр или отдельную деталь.

Конструктивные особенности и принцип действия

Конструкция любого гидравлического цилиндра включает в себя следующие элементы:

Несколько отличаются по конструкции плунжерные гидроцилиндры, в которых плунжер одновременно выполняет функции поршня и штока.

Схема гидравлического цилиндра

Принцип работы гидроцилиндра любого типа основан на оказании давления рабочей жидкости на поршень. В результате воздействия на поршень гидроцилиндра шток начинает совершать циклическую работу, передавая усилие на рабочий узел обслуживаемого устройством оборудования. Таким рабочим узлом, функционирование которого обеспечивает цилиндр гидравлический, в зависимости от типа и назначения оборудования может быть уплотняющая платформа, гибочный или прессующий механизм, а также устройство любого другого типа, обеспечивающее передачу усилия гидроцилиндра конечному получателю силовой энергии.

Устройство раздвижного гидравлического цилиндра

Поскольку усилие, создаваемое гидравлическим цилиндром, как уже говорилось выше, формируется за счет давления, оказываемого рабочей жидкостью на поршень, свойства данной жидкости оказывают значительное влияние на эффективность использования, технические и эксплуатационные характеристики самого цилиндра. В качестве рабочей жидкости для гидравлических цилиндров поршневого или плунжерного типа, как правило, используется специальное масло, которое должно отвечать определенным требованиям по целому ряду параметров:

- химическому составу и плотности;

- значениям температур, при которых рабочая жидкость сохраняет свои изначальные характеристики;

- склонности рабочей жидкости к развитию окислительных процессов.

Для приведения в действие гидравлических цилиндров различных типов и моделей рабочую жидкость в их внутреннюю камеру нагнетают при помощи ручного или электрического насоса.

Составляющие части гидравлического пресса

Гидравлические системы состоят из нескольких основных компонентов: привода (гидромотора, гидроцилиндра), насоса, аварийного клапана, резервуара.

Производительность всей системы зависит от давления, нагнетаемого насосом масла, диаметра рабочей поверхности поршня, габаритов цилиндра и максимального допустимого давления.

Одной из наиболее важных частей гидравлических систем является жидкость, нагнетаемая насосом и приводящая в движение привод. К ней предъявляется ряд требований, в том числе химический состав, пределы рабочих температур, плотность, склонность к окислению. Важным свойством таких жидкостей является обводнение – способность сохранять рабочие качества системы при попадании влаги.

Семьдесят процентов отказов гидросистем происходят из-за качества и состояния масла. Сорок, из них, непосредственно зависят от эксплуатационных его параметров. Остальные шестьдесят непосредственно связаны с ходом работы.

К числу таких неприятностей относят повышенный износ элементов системы, коррозия металлических поверхностей (что нередко приводит к заклиниванию гидравлических цилиндров или повреждению герметизирующих прокладок), повышенную вязкость масел или их загрязнение водой, пылью или воздухом.

Все это, мягко говоря, не способствует безаварийной работе как системы в целом, так и отдельных её узлов.

Такие системы применяются в следующих сферах:

- В промышленном оборудовании (гидравлических прессах, манипуляторах или формовочных машинах для пластмасс).

- Мобильной технике (в экскаваторах, в кранах, в строительном оборудовании и даже в самолётах).

- В спецтехнике, такой как, тренажёры и испытательные стенды.