Роль границ аустенитных зерен

Когда аустенит превращается при охлаждении в какую-либо другую фазу, то эта новая фаза всегда сначала формируется или зарождается на старых границах зерен аустенита. Например, если перлитную сталь У8 сначала нагрели до полного аустенита при температуре 850 °С, а затем охладили на воздухе до 650 °С, то малые зерна перлита будут образовываться на старых границах аустенитных зерен сразу после того как температура упадет ниже 727 °С. Когда температура достигнет 650 °С, эти зерна начнут расти, но между ними еще будет оставаться некоторое количество аустенита. Если образец продолжать держать при 650 °С, то перлитные зерна будут расти пока не закончится весь аустенит.

Тема: «Влияние углерода на твердость закаленных сталей»

Цель работы: Установить зависимость между содержанием углерода в стали и ее твердостью после закалки.

Общие указания

Механические свойства сталей, в том числе и твердость, зависят от их внутреннего строения. Строение углеродистой стали прежде всего зависит от ее химического состава, который прежде всего характеризуется содержанием углерода. При постоянном составе стали ее структурное состояние может быть изменено термической обработкой.

Из существующих видов термической обработки отжиг, с одной стороны, и закалка – с другой, дают наиболее резкое отличие в структуре и свойствах стали. В результате отжига сталь приобретает структуру, близкую к равновесной, прочностные свойства углеродистой стали при этом характеризуются сравнительно низким уровнем, а пластические – повышенным. Закалка, наоборот, дает крайне неравновесную структуру, высокие значения прочностных свойств и низкие – пластических.

В этой работе проанализируем влияние углерода на структуру и свойства закаленных сталей.

Влияние углерода на структуру и свойства

закаленных сталей

Основная цель, преследуемая при закалке углеродистых сталей, – получение высоких прочностных свойств. Достигается эта цель за счет получения высокопрочной твердой мартенситной фазы, образующейся из аустенита при быстром охлаждении (со скоростью охлаждения выше критической, V5), то есть при мартенситном превращении (рис. 1). Под мартенситным превращением понимается особый вид фазового превращения в твердом теле, протекающего по бездиффузионному, сдвиговому механизму.

Рисунок 1. Диаграмма изотермического превращения углеродистой

эвтектоидной стали У8 (~0,8 % С)

Необходимо иметь в виду, что мартенситное превращение в чистом железе и в безуглеродистых сплавах способно привести к повышению прочностных свойств по сравнению с отожженным состоянием. Так, по сравнению с обычной ферритной структурой, твердость железа в результате мартенситного превращения возрастает с 60 до 200 HV,а предел прочности – с 200 до 900 МПа. Высокая твердость мартенсита объясняется повышенной плотностью дефектов в его решетке: двойниковых прослоек и дислокаций. Плотность дислокаций в мартенсите доходит до 1012 см-2, то есть по порядку величины такая же, как в холоднодеформированном металле. Границы двойников и сплетений дислокаций служат барьером для скользящих дислокаций, то есть упрочняют мартенсит.

Следует обратить внимание на то, что при закалке сталей достигается значительно большее упрочнение, чем в безуглеродистых железных сплавах, причем эффект закалки повышается с увеличением содержания углерода. Это можно объяснить следующим образом.

Мартенсит является упорядоченным пересыщенным твердым раствором внедрения углерода в a-железе. Если в равновесном состоянии растворимость углерода в a-железе при 20°С не превышает 0,006%, то его содержание в мартенсите может быть таким же, как в исходном аустените, т. е. может достигнуть в пределе 2,14%.

Атомы углерода занимают поры в решетке a-железа (мартенсите) и сильно ее искажают. Механизм превращения аустенита в мартенсит, как указывалось выше, носит сдвиговый характер. В процессе превращения атомы смещаются относительно друг друга на расстояния, не превышающие межатомные; при этом соседи любого атома в аустените остаются его соседями в мартенсите. Мартенсит имеет тетрагональную решетку (рис. 2), в которой один период

с

больше другого –

а.

При увеличении содержания углерода высота тетрагональной призмы

с

увеличивается, а размеры ее основания

а

уменьшаются. Тетрагональность решетки прямопропорциональна содержанию углерода:

c/a

= 1 + 0,046×

% С

, где

С

– концентрация углерода в аустените, % (по массе). Тетрагональность решетки мартенсита объясняется искажением решетки за счет внедрения атомов углерода в ее междоузлия (рис. 2).

Рисунок 2. Тетрагональная объемноцентрированная решетка углеродистого мартенсита. В решетке показаны возможные позиции атомов углерода (С

)

Большей пластичностью обладают более симметричные решетки, так как в них больше плоскостей легкого скольжения. Твердость же определяется сопротивлением внедрению в тело индентора, что связано с пластичностью. Высокая твердость мартенсита объясняется тем, что элементарные кристаллические ячейки его искажены, вследствие чего пластическая деформация затруднена. Чем больше углерода в стали, тем значительней искаженность тетрагональной решетки мартенсита и, соответственно, выше его твердость. Твердость мартенсита зависит в первую очередь от содержания атомов углерода. Так, мартенсит в стали, содержащей 0,1 % С, имеет твердость примерно 30 HRC. При 0,7 % С твердость мартенсита достигает максимального значения 64 HRC, и при дальнейшем увеличении содержания углерода она существенно не увеличивается (рис. 3, кривая 2).

Рисунок 3. Твердость стали в зависимости от содержания углерода и температуры закалки:

1 – нагрев выше АС3;

2 – нагрев только выше АС1 (7700С);

3 – твердость мартенсита

Наиболее типичной формой мартенситных кристаллов является пластина или линза с малым отношением толщины к другим линейным размерам (рис. 4).

Рисунок 4. Микроструктура мартенсита

Очень большое влияние на твердость мартенсита оказывает фазовый наклеп, возникающий при закалке стали. Природа фазового наклепа заключается в следующем. Мартенсит по сравнению с другими структурными составляющими стали, и особенно с аустенитом, имеет наибольший удельный объем. Удельный объем аустенита при увеличении содержания углерода от 0,2 до 1,4 % С возрастает с 0,12227 до 0,12528 см3/г, а мартенсита, соответственно, от 0,12708 до 0,13061 см3/г. Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию изделий или даже появление трещин. Увеличение объема стали после закалки по сравнению с исходным состоянием зависит от содержания углерода в мартенсите, %:

Содержание углерода, %……0,4 0,6 0,7 0,83 1,2

Увеличение объема, %………0,4 0,46 0,85 1,13 0,9

Поскольку рост мартенситных кристаллов протекает с увеличением объема, то окружающий аустенит и мартенситные пластины подвергаются сильному наклепу. Этот наклеп называется фазовым, так как он связан с фазовым превращением.

С увеличением содержания углерода в стали удельный объем мартенсита возрастает значительно интенсивнее, чем удельный объем аустенита. Так, например, при увеличении содержания углерода от 0,1 до 1,0 %

разность между удельными объемами мартенсита и аустенита увеличивается от 0,00481 до 0,00619 см3/г соответственно. Одновременно с этим возрастает как эффект фазового наклепа, так и твердость, как это видно на рис. 3 (кривая 3).

Превращение аустенита в мартенсит протекает в определенном температурном интервале: начинается при температуре МН

и заканчивается при более низкой температуре

МК

(эти температуры называются мартенситными точками) (рис. 1). При остановке охлаждения в интервале точек

МН

–

МК

мартенситное превращение прекращается и для его возобновления нужно продолжить охлаждение в интервале

МН

–

МК.

Положение мартенситных точек практически не зависит от скорости охлаждения, а определяется составом стали; углерод сильно снижает точки

МН

и

МК

(рис. 5).

Рисунок 5. Зависимость температуры мартенситных точек МН

и

МК

от содержания углерода

Часто превращение аустенита в мартенсит не идет до конца, т.к у большинства сталей (содержащих более 0,5 % С) точка МК

лежит ниже комнатной температуры (200С), поэтому в стали после закалки существует так называемый остаточный аустенит (Аост). Количество образовавшегося мартенсита зависит от температуры, до которой был охлажден образец, чем ниже температура, до которой проводят охлаждение, тем больше получают мартенсита в структуре закаленной стали.

Количество остаточного аустенита увеличивается при повышении содержания углерода, так как это способствует понижению точек МН

и

МК

(рис. 5). Так, в стали с 0,6 – 1,0 % С количество остаточного аустенита не превышает 10 %, а в стали, содержащей 1,3 – 1,5 % С, оно достигает 30 – 50 % (рис. 6).

Режимы закалки углеродистых сталей

и их влияние на твердость

В зависимости от температуры нагрева стали, закалку называют полной и неполной. При полной закалке сталь переводят в однофазное аустенитное состояние, то есть нагревают выше критической температуры Ac3; в то время как при неполной закалке сталь нагревают до межкритических температур – между Ас1 и Ас3 (Асm) (рис. 7).

Рисунок 6. Зависимость количества остаточного аустенита от содержания углерода (заштрихованная область учитывает возможность разных условий охлаждения в интервале МН

–

МК

)

Рисунок 7. Участок диаграммы железо – углерод с оптимальным интервалом температур нагрева под закалку углеродистых сталей

Доэвтектоидние стали, как правило, подвергают полной закалке, при этом оптимальным режимом нагрева является температура Ac3 + 30 ¸ 500 С. Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и, соответственно, после охлаждения – мелкокристаллического мартенсита, что повышает вязкость стали.

При закалке доэвтектоидной стали с температур выше Ас1, но ниже Ас3 в структуре наряду с мартенситом находится феррит, который снижает твердость стали в закаленном состоянии и ухудшает ее механические свойства после отпуска.

Заэвтектоидные стали подвергают неполной закалке. Оптимальная температура нагрева этих сталей – температура Ас1 + 30 ¸ 500С. Нагрев до данных температур у всех заэвтектоидных сталей переводит в раствор одинаковое количество углерода (в соответствии с линией SE

диаграммы железо – углерод) и поэтому фиксируется одинаковое количество остаточного аустенита. Твердость в этом случае для всех заэвтектоидных сталей получается одинаковой (рис. 3, кривая

2).

После закалки заэвтектоидная сталь приобретает структуру, состоящую из мартенсита и цементита. Наличие в структуре закаленной стали избыточного цементита полезно во многих отношениях. Например, включения избыточного цементита повышают твердость (см. рис. 3, кривая 2) и износостойкость сталей, так как кристаллы цементита несколько тверже кристаллов мартенсита.

Нагрев заэвтектоидной стали под закалку выше Ас3 опасен и нецелесообразен. Во-первых, при таком нагреве растет зерно аустенита, увеличивается возможность возникновения больших внутренних напряжений, интенсивнее обезуглероживается поверхностный слой изделия. Во-вторых, нагрев под закалку заэвтектоидной стали выше Ас3 приводит к увеличению содержания углерода в аустените (за счет более полного растворения вторичного цементита), и, следовательно, к увеличению количества остаточного аустенита за счет снижения температуры мартенситного превращения (рис.5, 6).

Естественно, что увеличение количества остаточного аустенита вызывает снижение прочностных свойств закаленных сталей и их твердости (см. рис. 3, кривая 1).

На практике кроме твердости, большое значение имеет пластичность и вязкость стали. Чем выше твердость, тем, как правило, ниже пластичность и вязкость. Однако и при одинаковой твердости показатели пластических и вязких свойств могут сильно колебаться в зависимости от структуры и размеров пластин мартенсита, обычно с их укрупнением пластические и вязкие свойства снижаются.

Для получения высокого комплекса механических свойств следует стремиться к тому, чтобы после закалки получалась мелкоигольчатая мартенситная структура, что соответствует исходной мелкозернистой аустенитной структуре.

Обработка стали холодом

В закаленной стали, особенно содержащей более 0,4 – 0,5 % С, у которой точка МК лежит ниже нуля (см. рис. 5), всегда присутствует остаточный аустенит. Он понижает твердость, износостойкость и нередко приводит к изменению размеров деталей, в результате самопроизвольного превращения его в мартенсит.

Обработка стали холодом представляет собой метод термической обработки стали, заключающийся в охлаждении закаленной стали, в структуре которой имеется остаточный аустенит, до температур ниже 00С.

Сущность этого метода заключается в следующем.

Во многих сортах стали в закаленном состоянии содержится повышенное количество остаточного аустенита. Если точка конца мартенситного превращения МК

лежит ниже 00С (например, в углеродистой стали при содержании углерода более 0,6 %, см. рис. 5), то, очевидно, охлаждение ниже 00С вызовет дополнительное образование мартенсита.

Увеличение количества мартенсита в структуре: а) повышает твердость; б) увеличивает объем; в) изменяет магнитные характеристики; г) повышает износостойкость.

Охлаждение при обработке холодом часто проводят погружением изделия в смесь бензина с сухим льдом (–77 ¸ –800С), а иногда в жидкий азот (температура кипения –1960С).

При назначении режима термической обработки, включающей обработку холодом, необходимо учитывать явление стабилизации аустенита. Дело в том, что во многих промышленных сортах стали, в структуре которых после закалки имеется остаточный аустенит, выдержка при комнатной температуре уменьшает количество остаточного аустенита, превращающегося при обработке холодом. Это и означает, что аустенит стабилизируется. Естественно, что при этом эффект обработки холодом уменьшается. Поэтому обработку холодом рекомендуется проводить немедленно после закалки.

Обработку холодом применяют для многих деталей, изготовленных из сталей с высоким содержанием углерода, главным образом для получения максимальной твердости (инструменты, цементированные детали, шарикоподшипники и т. д.).

При обработке закаленной стали холодом объем изделия увеличивается, поэтому этот метод применяют для восстановления размеров некоторых очень точных изделий (например, калибров). Наличие остаточного аустенита делает размеры закаленных деталей нестабильными из-за возможного протекания процесса изотермического превращения аустенита. Обработка холодом, уменьшающая количество остаточного аустенита, стабилизирует размеры закаленных деталей.

Из рассмотренного материала, следует, что углерод оказывает существенное влияние на структуру и свойства закаленных сталей.

Задача данной лабораторной работы заключается в том, чтобы экспериментально показать влияние углерода на одну из типичных характеристик механических свойств – твердость.

Порядок проведения работы и составления отчета

1. Указать цель работы и основные теоретические положения.

2. Образцы с различным содержанием углерода нагреть и выдержать в течение 15 минут в электрических муфельных печах при температуре выше Ac3 (Acm) на 30 ¸ 500С. После выдержки образцы закалить в воде.

3. Образцы заэвтектоидных сталей (1,0 и 1,3 % С) закалить с оптимальной температуры нагрева, то есть с температуры выше Ac1 на 30 ¸ 50°С.

4. Все закаленные образцы зачистить с торцов на абразивном круге и произвести измерение твердости на приборе Роквелла.

5. Полученные результаты измерений твердости занести в таблицу № 1.

6. По данным таблицы построить график зависимости твердости закаленной стали от содержания углерода.

7. Произвести анализ полученных результатов и сделать выводы.

Таблица № 1

Результаты измерений твердости закаленных сталей

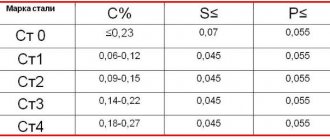

| Марка стали | Содержание углерода, % | Температура нагрева | Температуры нагрева, 0С | Твердость, HRC | Микроструктура стали |

| Сталь 20 | 0,2 | Ac3 + 30 ¸ 500 | 920 | ||

| Сталь 40 | 0,4 | Ac3 + 30 ¸ 500 | 850 | ||

| Сталь 60 | 0,6 | Ac3 + 30 ¸ 500 | 850 | ||

| Сталь У8 | 0,8 | Ac3 + 30 ¸ 500 | 800 | ||

| Сталь У13 | 1,3 | Ac3 + 30 ¸ 500 | 920 | ||

| Сталь У13 | 1,3 | Ac1 + 30 ¸ 500 | 800 |

Вопросы для самоподготовки

1. Что называется ферритом, аустенитом, мартенситом?

2. Как называется пересыщенный твердый раствор внедрения углерода в a-железе?

3. Какой кристаллической решеткой обладает мартенсит углеродистой стали?

4. Какой кристаллической решеткой обладает феррит?

5. Какой кристаллической решеткой обладает аустенит?

6. При каком содержании углерода в стали степень тетрагональности (с/а) решетки мартенсита после закалки выше?

7. Что из себя представляет структура закаленной стали? Как выглядит ее микроструктура?

8. Какая температура является оптимальной для закалки доэвтектоидной стали, почему?

9. Какая температура является оптимальной для закалки заэвтектоидной стали, почему?

10. При какой скорости охлаждения углеродистой стали в ней возможно образование мартенсита?

11. При какой скорости охлаждения углеродистой стали в ней возможно образование остаточного аустенита?

12. Сталь с каким содержанием углерода дает максимальную твердость после закалки в воде? Почему?

13. При каком количестве углерода, в структуре закаленной стали будет наибольшее количество остаточного аустенита?

14. Каким видом термической обработки можно уменьшить количество остаточного аустенита в закаленной стали при сохранении мартенситной структуры?

15. Как изменяется количество остаточного аустенита при закалке сталей при увеличении в них содержания углерода?

16. Какой метод замера макротвердости пригоден для стали, закаленной на мартенсит: Бринелля (НВ)

; Роквелла

(HRB

или

HRC)

; Виккерса

(HV).

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

1. Гуляев А.П. Материаловедение. – М.: Металлургия, 1986. – 544 с.

2. Гуляев А.П. Термическая обработка стали. – М.: МАШГИЗ, 1953. – 384.

3. Новиков И.И. Теория термической обработки металлов. – М.: Металлургия, 1978. – 392 с.

4. Лахтин Ю.М., Леонтьева В.П. – Материаловедение: Учебник для машиностроительных вузов. – М.: Машиностроение, 1980. – 493 с.

5. Геллер Ю.А., Рахштадт А. Г. Материаловедение. – М.: Металлургия, 1989. – 455 с.

6. Лившиц Б.Г. Металлография. – М.: Металлургия, 1990. – 236 с.

7. Лахтин Ю.М. Металловедение и термическая обработка металлов. – М.: Металлургия, 1983. – 360 с.

ЛАБОРАТОРНАЯ РАБОТА № 12.

Цель работы: Установить зависимость между содержанием углерода в стали и ее твердостью после закалки.

Общие указания

Механические свойства сталей, в том числе и твердость, зависят от их внутреннего строения. Строение углеродистой стали прежде всего зависит от ее химического состава, который прежде всего характеризуется содержанием углерода. При постоянном составе стали ее структурное состояние может быть изменено термической обработкой.

Из существующих видов термической обработки отжиг, с одной стороны, и закалка – с другой, дают наиболее резкое отличие в структуре и свойствах стали. В результате отжига сталь приобретает структуру, близкую к равновесной, прочностные свойства углеродистой стали при этом характеризуются сравнительно низким уровнем, а пластические – повышенным. Закалка, наоборот, дает крайне неравновесную структуру, высокие значения прочностных свойств и низкие – пластических.

В этой работе проанализируем влияние углерода на структуру и свойства закаленных сталей.

Влияние углерода на структуру и свойства

закаленных сталей

Основная цель, преследуемая при закалке углеродистых сталей, – получение высоких прочностных свойств. Достигается эта цель за счет получения высокопрочной твердой мартенситной фазы, образующейся из аустенита при быстром охлаждении (со скоростью охлаждения выше критической, V5), то есть при мартенситном превращении (рис. 1). Под мартенситным превращением понимается особый вид фазового превращения в твердом теле, протекающего по бездиффузионному, сдвиговому механизму.

Рисунок 1. Диаграмма изотермического превращения углеродистой

эвтектоидной стали У8 (~0,8 % С)

Необходимо иметь в виду, что мартенситное превращение в чистом железе и в безуглеродистых сплавах способно привести к повышению прочностных свойств по сравнению с отожженным состоянием. Так, по сравнению с обычной ферритной структурой, твердость железа в результате мартенситного превращения возрастает с 60 до 200 HV,а предел прочности – с 200 до 900 МПа. Высокая твердость мартенсита объясняется повышенной плотностью дефектов в его решетке: двойниковых прослоек и дислокаций. Плотность дислокаций в мартенсите доходит до 1012 см-2, то есть по порядку величины такая же, как в холоднодеформированном металле. Границы двойников и сплетений дислокаций служат барьером для скользящих дислокаций, то есть упрочняют мартенсит.

Следует обратить внимание на то, что при закалке сталей достигается значительно большее упрочнение, чем в безуглеродистых железных сплавах, причем эффект закалки повышается с увеличением содержания углерода. Это можно объяснить следующим образом.

Мартенсит является упорядоченным пересыщенным твердым раствором внедрения углерода в a-железе. Если в равновесном состоянии растворимость углерода в a-железе при 20°С не превышает 0,006%, то его содержание в мартенсите может быть таким же, как в исходном аустените, т. е. может достигнуть в пределе 2,14%.

Атомы углерода занимают поры в решетке a-железа (мартенсите) и сильно ее искажают. Механизм превращения аустенита в мартенсит, как указывалось выше, носит сдвиговый характер. В процессе превращения атомы смещаются относительно друг друга на расстояния, не превышающие межатомные; при этом соседи любого атома в аустените остаются его соседями в мартенсите. Мартенсит имеет тетрагональную решетку (рис. 2), в которой один период

с

больше другого –

а.

При увеличении содержания углерода высота тетрагональной призмы

с

увеличивается, а размеры ее основания

а

уменьшаются. Тетрагональность решетки прямопропорциональна содержанию углерода:

c/a

= 1 + 0,046×

% С

, где

С

– концентрация углерода в аустените, % (по массе). Тетрагональность решетки мартенсита объясняется искажением решетки за счет внедрения атомов углерода в ее междоузлия (рис. 2).

Рисунок 2. Тетрагональная объемноцентрированная решетка углеродистого мартенсита. В решетке показаны возможные позиции атомов углерода (С

)

Большей пластичностью обладают более симметричные решетки, так как в них больше плоскостей легкого скольжения. Твердость же определяется сопротивлением внедрению в тело индентора, что связано с пластичностью. Высокая твердость мартенсита объясняется тем, что элементарные кристаллические ячейки его искажены, вследствие чего пластическая деформация затруднена. Чем больше углерода в стали, тем значительней искаженность тетрагональной решетки мартенсита и, соответственно, выше его твердость. Твердость мартенсита зависит в первую очередь от содержания атомов углерода. Так, мартенсит в стали, содержащей 0,1 % С, имеет твердость примерно 30 HRC. При 0,7 % С твердость мартенсита достигает максимального значения 64 HRC, и при дальнейшем увеличении содержания углерода она существенно не увеличивается (рис. 3, кривая 2).

Рисунок 3. Твердость стали в зависимости от содержания углерода и температуры закалки:

1 – нагрев выше АС3;

2 – нагрев только выше АС1 (7700С);

3 – твердость мартенсита

Наиболее типичной формой мартенситных кристаллов является пластина или линза с малым отношением толщины к другим линейным размерам (рис. 4).

Рисунок 4. Микроструктура мартенсита

Очень большое влияние на твердость мартенсита оказывает фазовый наклеп, возникающий при закалке стали. Природа фазового наклепа заключается в следующем. Мартенсит по сравнению с другими структурными составляющими стали, и особенно с аустенитом, имеет наибольший удельный объем. Удельный объем аустенита при увеличении содержания углерода от 0,2 до 1,4 % С возрастает с 0,12227 до 0,12528 см3/г, а мартенсита, соответственно, от 0,12708 до 0,13061 см3/г. Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию изделий или даже появление трещин. Увеличение объема стали после закалки по сравнению с исходным состоянием зависит от содержания углерода в мартенсите, %:

Содержание углерода, %……0,4 0,6 0,7 0,83 1,2

Увеличение объема, %………0,4 0,46 0,85 1,13 0,9

Поскольку рост мартенситных кристаллов протекает с увеличением объема, то окружающий аустенит и мартенситные пластины подвергаются сильному наклепу. Этот наклеп называется фазовым, так как он связан с фазовым превращением.

С увеличением содержания углерода в стали удельный объем мартенсита возрастает значительно интенсивнее, чем удельный объем аустенита. Так, например, при увеличении содержания углерода от 0,1 до 1,0 %

разность между удельными объемами мартенсита и аустенита увеличивается от 0,00481 до 0,00619 см3/г соответственно. Одновременно с этим возрастает как эффект фазового наклепа, так и твердость, как это видно на рис. 3 (кривая 3).

Превращение аустенита в мартенсит протекает в определенном температурном интервале: начинается при температуре МН

и заканчивается при более низкой температуре

МК

(эти температуры называются мартенситными точками) (рис. 1). При остановке охлаждения в интервале точек

МН

–

МК

мартенситное превращение прекращается и для его возобновления нужно продолжить охлаждение в интервале

МН

–

МК.

Положение мартенситных точек практически не зависит от скорости охлаждения, а определяется составом стали; углерод сильно снижает точки

МН

и

МК

(рис. 5).

Рисунок 5. Зависимость температуры мартенситных точек МН

и

МК

от содержания углерода

Часто превращение аустенита в мартенсит не идет до конца, т.к у большинства сталей (содержащих более 0,5 % С) точка МК

лежит ниже комнатной температуры (200С), поэтому в стали после закалки существует так называемый остаточный аустенит (Аост). Количество образовавшегося мартенсита зависит от температуры, до которой был охлажден образец, чем ниже температура, до которой проводят охлаждение, тем больше получают мартенсита в структуре закаленной стали.

Количество остаточного аустенита увеличивается при повышении содержания углерода, так как это способствует понижению точек МН

и

МК

(рис. 5). Так, в стали с 0,6 – 1,0 % С количество остаточного аустенита не превышает 10 %, а в стали, содержащей 1,3 – 1,5 % С, оно достигает 30 – 50 % (рис. 6).

Режимы закалки углеродистых сталей

и их влияние на твердость

В зависимости от температуры нагрева стали, закалку называют полной и неполной. При полной закалке сталь переводят в однофазное аустенитное состояние, то есть нагревают выше критической температуры Ac3; в то время как при неполной закалке сталь нагревают до межкритических температур – между Ас1 и Ас3 (Асm) (рис. 7).

Рисунок 6. Зависимость количества остаточного аустенита от содержания углерода (заштрихованная область учитывает возможность разных условий охлаждения в интервале МН

–

МК

)

Рисунок 7. Участок диаграммы железо – углерод с оптимальным интервалом температур нагрева под закалку углеродистых сталей

Доэвтектоидние стали, как правило, подвергают полной закалке, при этом оптимальным режимом нагрева является температура Ac3 + 30 ¸ 500 С. Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и, соответственно, после охлаждения – мелкокристаллического мартенсита, что повышает вязкость стали.

При закалке доэвтектоидной стали с температур выше Ас1, но ниже Ас3 в структуре наряду с мартенситом находится феррит, который снижает твердость стали в закаленном состоянии и ухудшает ее механические свойства после отпуска.

Заэвтектоидные стали подвергают неполной закалке. Оптимальная температура нагрева этих сталей – температура Ас1 + 30 ¸ 500С. Нагрев до данных температур у всех заэвтектоидных сталей переводит в раствор одинаковое количество углерода (в соответствии с линией SE

диаграммы железо – углерод) и поэтому фиксируется одинаковое количество остаточного аустенита. Твердость в этом случае для всех заэвтектоидных сталей получается одинаковой (рис. 3, кривая

2).

После закалки заэвтектоидная сталь приобретает структуру, состоящую из мартенсита и цементита. Наличие в структуре закаленной стали избыточного цементита полезно во многих отношениях. Например, включения избыточного цементита повышают твердость (см. рис. 3, кривая 2) и износостойкость сталей, так как кристаллы цементита несколько тверже кристаллов мартенсита.

Нагрев заэвтектоидной стали под закалку выше Ас3 опасен и нецелесообразен. Во-первых, при таком нагреве растет зерно аустенита, увеличивается возможность возникновения больших внутренних напряжений, интенсивнее обезуглероживается поверхностный слой изделия. Во-вторых, нагрев под закалку заэвтектоидной стали выше Ас3 приводит к увеличению содержания углерода в аустените (за счет более полного растворения вторичного цементита), и, следовательно, к увеличению количества остаточного аустенита за счет снижения температуры мартенситного превращения (рис.5, 6).

Естественно, что увеличение количества остаточного аустенита вызывает снижение прочностных свойств закаленных сталей и их твердости (см. рис. 3, кривая 1).

На практике кроме твердости, большое значение имеет пластичность и вязкость стали. Чем выше твердость, тем, как правило, ниже пластичность и вязкость. Однако и при одинаковой твердости показатели пластических и вязких свойств могут сильно колебаться в зависимости от структуры и размеров пластин мартенсита, обычно с их укрупнением пластические и вязкие свойства снижаются.

Для получения высокого комплекса механических свойств следует стремиться к тому, чтобы после закалки получалась мелкоигольчатая мартенситная структура, что соответствует исходной мелкозернистой аустенитной структуре.

Обработка стали холодом

В закаленной стали, особенно содержащей более 0,4 – 0,5 % С, у которой точка МК лежит ниже нуля (см. рис. 5), всегда присутствует остаточный аустенит. Он понижает твердость, износостойкость и нередко приводит к изменению размеров деталей, в результате самопроизвольного превращения его в мартенсит.

Обработка стали холодом представляет собой метод термической обработки стали, заключающийся в охлаждении закаленной стали, в структуре которой имеется остаточный аустенит, до температур ниже 00С.

Сущность этого метода заключается в следующем.

Во многих сортах стали в закаленном состоянии содержится повышенное количество остаточного аустенита. Если точка конца мартенситного превращения МК

лежит ниже 00С (например, в углеродистой стали при содержании углерода более 0,6 %, см. рис. 5), то, очевидно, охлаждение ниже 00С вызовет дополнительное образование мартенсита.

Увеличение количества мартенсита в структуре: а) повышает твердость; б) увеличивает объем; в) изменяет магнитные характеристики; г) повышает износостойкость.

Охлаждение при обработке холодом часто проводят погружением изделия в смесь бензина с сухим льдом (–77 ¸ –800С), а иногда в жидкий азот (температура кипения –1960С).

При назначении режима термической обработки, включающей обработку холодом, необходимо учитывать явление стабилизации аустенита. Дело в том, что во многих промышленных сортах стали, в структуре которых после закалки имеется остаточный аустенит, выдержка при комнатной температуре уменьшает количество остаточного аустенита, превращающегося при обработке холодом. Это и означает, что аустенит стабилизируется. Естественно, что при этом эффект обработки холодом уменьшается. Поэтому обработку холодом рекомендуется проводить немедленно после закалки.

Обработку холодом применяют для многих деталей, изготовленных из сталей с высоким содержанием углерода, главным образом для получения максимальной твердости (инструменты, цементированные детали, шарикоподшипники и т. д.).

При обработке закаленной стали холодом объем изделия увеличивается, поэтому этот метод применяют для восстановления размеров некоторых очень точных изделий (например, калибров). Наличие остаточного аустенита делает размеры закаленных деталей нестабильными из-за возможного протекания процесса изотермического превращения аустенита. Обработка холодом, уменьшающая количество остаточного аустенита, стабилизирует размеры закаленных деталей.

Из рассмотренного материала, следует, что углерод оказывает существенное влияние на структуру и свойства закаленных сталей.

Задача данной лабораторной работы заключается в том, чтобы экспериментально показать влияние углерода на одну из типичных характеристик механических свойств – твердость.

Порядок проведения работы и составления отчета

1. Указать цель работы и основные теоретические положения.

2. Образцы с различным содержанием углерода нагреть и выдержать в течение 15 минут в электрических муфельных печах при температуре выше Ac3 (Acm) на 30 ¸ 500С. После выдержки образцы закалить в воде.

3. Образцы заэвтектоидных сталей (1,0 и 1,3 % С) закалить с оптимальной температуры нагрева, то есть с температуры выше Ac1 на 30 ¸ 50°С.

4. Все закаленные образцы зачистить с торцов на абразивном круге и произвести измерение твердости на приборе Роквелла.

5. Полученные результаты измерений твердости занести в таблицу № 1.

6. По данным таблицы построить график зависимости твердости закаленной стали от содержания углерода.

7. Произвести анализ полученных результатов и сделать выводы.

Таблица № 1

Результаты измерений твердости закаленных сталей

| Марка стали | Содержание углерода, % | Температура нагрева | Температуры нагрева, 0С | Твердость, HRC | Микроструктура стали |

| Сталь 20 | 0,2 | Ac3 + 30 ¸ 500 | 920 | ||

| Сталь 40 | 0,4 | Ac3 + 30 ¸ 500 | 850 | ||

| Сталь 60 | 0,6 | Ac3 + 30 ¸ 500 | 850 | ||

| Сталь У8 | 0,8 | Ac3 + 30 ¸ 500 | 800 | ||

| Сталь У13 | 1,3 | Ac3 + 30 ¸ 500 | 920 | ||

| Сталь У13 | 1,3 | Ac1 + 30 ¸ 500 | 800 |

Вопросы для самоподготовки

1. Что называется ферритом, аустенитом, мартенситом?

2. Как называется пересыщенный твердый раствор внедрения углерода в a-железе?

3. Какой кристаллической решеткой обладает мартенсит углеродистой стали?

4. Какой кристаллической решеткой обладает феррит?

5. Какой кристаллической решеткой обладает аустенит?

6. При каком содержании углерода в стали степень тетрагональности (с/а) решетки мартенсита после закалки выше?

7. Что из себя представляет структура закаленной стали? Как выглядит ее микроструктура?

8. Какая температура является оптимальной для закалки доэвтектоидной стали, почему?

9. Какая температура является оптимальной для закалки заэвтектоидной стали, почему?

10. При какой скорости охлаждения углеродистой стали в ней возможно образование мартенсита?

11. При какой скорости охлаждения углеродистой стали в ней возможно образование остаточного аустенита?

12. Сталь с каким содержанием углерода дает максимальную твердость после закалки в воде? Почему?

13. При каком количестве углерода, в структуре закаленной стали будет наибольшее количество остаточного аустенита?

14. Каким видом термической обработки можно уменьшить количество остаточного аустенита в закаленной стали при сохранении мартенситной структуры?

15. Как изменяется количество остаточного аустенита при закалке сталей при увеличении в них содержания углерода?

16. Какой метод замера макротвердости пригоден для стали, закаленной на мартенсит: Бринелля (НВ)

; Роквелла

(HRB

или

HRC)

; Виккерса

(HV).

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

1. Гуляев А.П. Материаловедение. – М.: Металлургия, 1986. – 544 с.

2. Гуляев А.П. Термическая обработка стали. – М.: МАШГИЗ, 1953. – 384.

3. Новиков И.И. Теория термической обработки металлов. – М.: Металлургия, 1978. – 392 с.

4. Лахтин Ю.М., Леонтьева В.П. – Материаловедение: Учебник для машиностроительных вузов. – М.: Машиностроение, 1980. – 493 с.

5. Геллер Ю.А., Рахштадт А. Г. Материаловедение. – М.: Металлургия, 1989. – 455 с.

6. Лившиц Б.Г. Металлография. – М.: Металлургия, 1990. – 236 с.

7. Лахтин Ю.М. Металловедение и термическая обработка металлов. – М.: Металлургия, 1983. – 360 с.

ЛАБОРАТОРНАЯ РАБОТА № 12.

Влияние степени переохлаждения аустенита

Рассмотрим также альтернативную термическую обработку, когда образец охлаждают от температуры 850 °С в горячей жидкости при температуре 650 °С. такая обработка обеспечивает охлаждение образца до температуры 650 °С намного быстрее, чем при охлаждении на воздухе. Последовательность распада аустенита будет та же самая – маленькие перлитные зерна зарождаются на старых границах аустенитных зерен и растут в оставшийся аустенит, пока он весь не закончится.

Что же измениться по сравнению с охлаждением на воздухе? Более быстрое охлаждение даст три различия:

- перлитные зерна будут расти быстрее;

- расстояние между пластинками цементита в перлите будет намного меньше;

- перлитные зерна будут меньше, так как их будет зарождаться больше на границах аустенитных зерен.

Привет студент

Ввиду того что структурные превращения, происходящие при охлаждении стали, совершаются не мгновенно, то быстрым охлаждением они могут быть частично или полностью задержаны, так как при низких температурах подвижность атомов уменьшается. Увеличение скорости охлаждения приводит к возникновению переходных между аустенитом и перлитом структур; таких структур в зависимости от скорости охлаждения может быть много, наиболее-типичные из них получили названия мартенсита, троостита и сорбита.

Выше уже было сказано, что с увеличением скорости охлаждения критические точки стали понижаются. На фиг. 104 даны кривые охлаждения эвтектоидной стали для различных скоростей охлаждения. Замечательно, что при некоторой достаточно большой скорости охлаждения на кривой охлаждения появляется еще одна критическая точка при 240° — точка М. Дальнейшее увеличение скорости охлаждения приводит к тому, что на кривой охлаждения остается только одна критическая точка — точка М.

Изучение микроструктуры показывает, что сначала увеличение скорости охлаждения в соответствии с общей теорией кристаллизации приводит только к измельчению структуры — возникают структуры сорбита, затем троостита, отличающиеся от перлита своим более тонким строением. Появление на кривой охлаждения точки М означает, что превращение аустенита при высоких температурах Ar1, приводящее к возникновению структур перлитного типа, не заканчивается полностью, и при температуре точки М этот переохлажденный аустенит превращается в мартенсит. Превращение аустенита в мартенсит совершается очень быстро, поскольку при этом происходит только перестройка решетки гранецентрированной кубической (аустенит) в объемноцентрированную (мартенсит). Поэтому изменение скорости охлаждения к заметному смещению точки М не приводит. Механизм превращения аустенита в мартенсит описан в работах чл.-корр. АН России Г. В. Курдюмова.

Аустенит.

Аустенитом называется твердый раствор на основе у-Fe. В углеродистой стали даже очень быстрым охлаждением нельзя зафиксировать структуру аустенита. Однако присутствие в сплаве специальных примесей, например марганца, способствует получению аустенитной структуры. На фиг. 106 дана микрофотография аустенитной структуры, полученной охлаждением в ледяной воде стали, содержащей 2,0% С и 2,2% Мn; температура нагрева образца перед охлаждением равна 1050°.

Аустенит характеризуется низким пределом упругости, большой вязкостью, хорошей сопротивляемостью удару и истиранию, максимальной по сравнению с другими структурами стали плотностью. Аустенит немагнитен и обладает минимальной по сравнению с другими структурами электропроводностью.

Кристаллическая решетка аустенита — куб с центрированными гранями, т. е. решетка, свойственная железу в модификации у; она составлена из атомов железа, между которыми расположены атомы углерода (твердый раствор внедрения).

Мартенсит.

Мартенситная структура получается при весьма быстром охлаждении стали (несколько сот градусов в секунду). При такой скорости охлаждения превращение аустенита происходит при температурах ниже 350—300°, и возникает типичное для мартенсита игольчатое строение.

На фиг. 107 представлена структура мартенсита. Мартенсит обладает твердостью 600—700 по Бринелю, высоким пределом прочности, малой вязкостью и большой хрупкостью. Мартенсит магнитен; электропроводность стали, закаленной на мартенсит, значительно меньше, чем электропроводность медленно охлажденной (отожженной) стали. Работами советских ученых Н. Т. Гудцова, Г. В. Курдюмова и Н. Я. Селякова установлено, что мартенсит представляет собой пересыщенный твердый раствор углерода в x-Fe. За счет наличия в мартенсите углерода кристаллическая решетка мартенсита искажена и представляет собой тетрагональную объемноцентрированную решетку, в которую внедрены атомы углерода. Степень тетрагональности мартенсита (т. е. разница постоянных решетки а и с) зависит от количества содержащегося в нем углерода; в стали с 1,7% углерода отношение с:а достигает величины 1,08.

При образовании мартенситной структуры наблюдается изменение удельного объема стали в сторону увеличения, результатом чего являются внутренние напряжения в материале. Чем быстрее ведется охлаждение, чем выше температура, с которой начинается охлаждение и чем больше углерода содержится в стали, тем больше может быть увеличение удельного объема стали при закалке. Однако те же факторы — увеличение содержания углерода в стали, увеличение скорости охлаждения — могут привести к сохранению в структуре большего количества остаточного аустенита, т. е. фазы с минимальным удельным объемом. Цифры, иллюстрирующие взаимную связь между всеми этими факторами, даны в табл. 10.

Структура мартенсита является типичной для сильно закаленной стали. Поскольку мартенсит в стали является структурой метастабильной (т. е. нeустойчивой), то при нагреве (отпуске) закаленной стали происходит процесс выделения углерода из мартенсита и образование зерен цементита. Это приводит к возникновению структуры троостита отпуска и сорбита отпуска.

Троостит.

Структура троостита закалки получается при менее быстром охлаждении, чем требуемое для получения мартенситной структуры.

Критическая точка А r, снижается до 500—550°. Подобная структура может быть также получена при нагреве закаленной на мартенсит стали до температуры ниже 400° (троостит отпуска — зернистого строения). Троостит менее хрупок и тверд, чем мартенсит.

Троостит представляет собой тонкодисперсную смесь цементита и феррита.

На фиг. 108 представлена структура быстроохлажденной стали (темные участки — троостит, светлые — мартенсит).

Сорбит.

Сорбитная структура получается при еще меньшей скорости охлаждения стали (сорбит закалки — пластинчатого строения). Критическая точка Аr1 снижается незначительно. Сорбит может быть получен и при нагреве

мартенсита до 500—650° (сорбит отпуска — зернистого строения). Структура сорбита представлена на фиг. 109. Эта переходная между трооститом и перлитом структура получила название сорбита; она представляет собой различимую под микроскопом механическую смесь двух фаз — феррита и цементита.

Сорбит имеет повышенные предел прочности и твердость при сравнительно высоком пределе упругости.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Рост перлита и рост мартенсита

Теперь предположим, что сталь У8 охлаждается в баке с водой при еще более низкой температуре, например, при комнатной. При такой низкой температуре охлаждения можно ожидать образования мартенсита и значительного упрочнения стали. Что общего и в чем различия между образованием мартенсита при комнатной температуре и перлита при температуре 650 °С? Подобно перлиту мартенсит будет начинать формироваться вдоль границ аустенитных зерен, но в отличие от перлита мартенсит растет в аустенит огромной скоростью. Перлит растет в аустенит со скоростью примерно 50 мкм/с при 650 °С и даже медленнее при более высоких температурах. Мартенсит же растет в аустенит почти со скоростью звука 4510 м/с (в стали, а не в воздухе) при любой температуре, при которой он образуется. Кроме того, в отличие от перлита, который полностью заменяет аустенит просто путем достаточно длительной выдержки образца при пониженной температуре.

Учебные материалы

Мартенсит является упорядоченным пересыщенным твердым раствором внедрения углерода в a — железе.

Если в равновесном состоянии растворимость углерода в a-Fe при 20 0С 0,006 %, то его содержание в мартенсите может быть таким же, как в исходном аустените, т.е. может достигать 2,14 %.

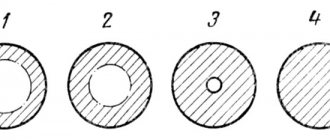

Избыток углерода сильно искажает кристаллическую решетку и из кубической она становится тетрагональной (рисунок 35).

С увеличением содержания углерода степень тетрагональности решетки (с/а) повышается. Отношение с/а = 1 + 0,046С, где С — концентрация углерода в аустените, процент по массе. Мартенситное превращение протекает только в том случае, если быстрым охлаждением аустенит переохлажден до низких температур, при которых диффузионные процессы становятся невозможными.

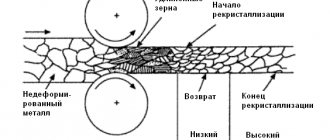

Мартенситное превращение осуществляется путем сдвига и не сопровождается изменением состава твердого раствора. Отдельные атомы смещаются относительно друг друга на расстояния, не превышающие межатомные, сохраняя взаимное соседство. В процессе роста мартенситного кристалла вследствие разности удельных объемов аустенита и мартенсита увеличиваются упругие напряжения, что приводит к пластической деформации и образованию межфазной границы с неупорядоченным расположением атомов. Диффузионный переход атомов из кристаллов аустенита в мартенсит при низких температурах невозможен. При переохлаждении до температуры, соответствующей точке Мн, аустенит начинает превращаться в мартенсит.

Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать сталь ниже температуры Мк. Если охлаждение прекратить, то мартенситное превращение также остановится. Чем ниже температура, тем больше образуется мартенсита. Положение точек Мн и Мк не зависят от скорости охлаждения и обусловлено химическим составом аустенита.

Чем больше в аустените углерода, тем ниже температура точек Мн и Мк. Все легирующие элементы, растворенные в аустените, за исключением кобальта и алюминия, понижают точки Мн и Мк.

Рисунок 35 – Кристаллическаярешетка мартенсита

Мартенситное превращение очень чувствительно к напряжениям, а деформация аустенита может вызывать превращение даже при температурах выше Мн (мартенсит деформации).

В сталях, имеющих температуру Мк ниже комнатной (содержание углерода свыше 0,4…0,5 %), присутствует остаточный аустенит. Его количество тем больше, чем ниже точки Мн и Мк. Остаточный аустенит понижает твердость, износостойкость и нередко приводит к изменению размеров деталей, работающих при низких температурах в результате самопроизвольного превращения его в мартенсит. Для устранения остаточного аустенита закаленную сталь подвергают обработке холодом, т.е. охлаждают ниже точки Мк до минус 30 0С… минус 60 0С.

Характерной особенностью мартенсита являются его высокая твердость и прочность. Твердость мартенсита возрастает с увеличением в нем содержания углерода. В стали с 0,6…0,7 % С твердость мартенсита составляет 65 HRС, что во много раз больше твердости феррита, а временное сопротивление достигает 2600…2700 МПа.

Однако с повышением в мартенсите содержания углерода возрастает склонность его к хрупкому разрушению, понижается сопротивление зарождению трещины. Твердость (прочность) мартенсита обязана образованию пересыщенного углеродом твердого раствора, высокой плотности дислокаций (1010…1012 см-2) и большому числу различного рода границ и субграниц, затрудняющих движение дислокаций. Хрупкость мартенсита связана с образованием атмосфер из атомов углерода на дефектах строения.

Мартенсит по сравнению с другими структурными составляющими стали, и особенно с аустенитом, имеет наибольший удельный объем. Удельный объем аустенита при содержании 0,2….0,4 % С составляет 0,12227…0,12528 см3/г, а мартенсита 0,12708…0,13061 см3/г.

Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию изделий или даже появление трещин.

Промежуточное (бейнитное) превращение > Дальше >

Интервал температуры мартенситного превращения

Мартенсит же не будет заменять весь аустенит, пока температура закалки не станет ниже температуры, которую называют температурой конца мартенситного превращения Мк.

Более того, мартенсит и вовсе не начнет образовываться, пока закалочная температура не опустится ниже температуры начала мартенситного превращения Мн.

Если температура закалки находится между Мн и Мк, то только часть аустенита превратиться в мартенсит, а оставшийся аустенит – остаточный аустенит – будет продолжать находиться в стали.

Рисунок ниже представляет график, который иллюстрирует зависимость количества образовавшегося мартенсита от температуры закалки.

Рисунок – Зависимость количества мартенсита от температуры закалки

Значком М50 обозначена температура, при которой образуется 50 % мартенсита. Если сталь охладить до температуры М50, то 50 % аустенита в ней превратится в мартенсит. Причем это произойдет в течение миллисекунд после достижения температуры М50. Однако оставшиеся 50 % аустенита, которые окружают мартенсит, будут оставаться, как остаточный аустенит до тех пор, пока температура не изменится.

Мартенситные точки

Основной характеристикой сплавов при определенном режиме закалке является мартенситные точки.

Температура начала мартенситных превращений обозначается Мн. При достижении температуры охлаждения стали значений Мн начинается мгновенный лавинообразный процесс перекристаллизации стали. Температура Мн определяется для каждой марки стали экспериментальным путем на металлургических предприятиях. Значение Мн снижается от увеличения количества углерода и легирующих элементов в составе стали.

Температура конца мартенситных превращений обозначается Мк. В промежутке значений температур между Мн и Мк происходит бездиффузная перестройка кристаллической решетки стали. При достижении температуры Мк бездиффузная перекристаллизация прекращается. Для высокоуглеродистых легированных сталей она может быть отрицательной.

Практика термической обработки сталей на мартенсит

На крупносерийных и массовых производствах для закалки стальных изделий используют автоматические конвейерные линии, на которых производится полный цикл получения необходимой мартенситной структуры для определенных марок стали.

В инструментальных цехах и на опытных производствах инструмент и детали закаляют вручную путем нагрева инструмента в муфельных печах, в ваннах с маслами, солями или расплавленными металлами. Охлаждение производится в разных средах: воде, масле, воздухе. Параметры температур и процесса закалки разрабатывает технолог согласно техническим нормам и марочникам стали.

Поверхностный нагрев осуществляют в тех случаях, когда нужно повысить прочность наружных слоев изделий при сохранении мягкой сердцевины. Поверхностная закалка производится в генераторах высокой частоты.

В зависимости от требуемой температуры нагрева применяют различные соли или смеси солей; так при высокотемпературных нагревах (1000-1300 градусов), используют расплавленный хлористый барий, при нагревах до 750-950 градусов используют смеси солей хлористого бария, хлористого калия и хлористого натрия. При низкотемпературных нагревах 300-550 градусов используют смеси калиевой и натриевой селитр.

В качестве охлаждающих сред при закалке на мартенсит чаще всего применяют жидкие среды различной охлаждающей способности. Обычно используют воду, а скорость отвода теплоты увеличивают добавлением едкого натра. К более мягким охладителям относятся масла – минеральные и трансформаторные.

Виды закалки на мартенсит

- Непрерывная, или закалка в одной среде.

- Закалка в двух средах.

- Ступенчатая закалка.

- Обработка холодом.

После нагревания стального изделия до температуры аустенитной фракции, его резко охлаждают либо в воде (самый простой вариант), либо в подогретых маслах, либо на воздухе в зависимости от состава стали. При таком способе охлаждения появляются коробления, а иногда и трещины.

Во избежание рисков используют закалку в двух средах. После нагрева изделие погружают в воду, некоторое время выдерживается, и затем дальнейшее охлаждение до температуры до Мк происходит в более мягкой среде. Этот способ походит для серийных производств.

При ступенчатой схеме охлаждения, сталь, погружают в охлаждающую жидкость, с температурой, превышающей Мп на 60-100 градусов, выдерживают расчетное время, и в дальнейшем охлаждают на спокойном воздухе. Такому виду охлаждения подвергают малогабаритный инструмент из средне- и низколегированных сталей.

К охлаждению в холоде (жидком азоте) обычно прибегают в случаях, когда Мк для марки стали оказывается ниже нуля. Это высоколегированные углеродистые марки, используемые для изготовления мерительного инструмента и элементов подшипников качения.

Мартенсит – метастабильная фаза

При высоких скоростях охлаждения появляется новая фаза – мартенсит, которую не предсказывает фазовая диаграмма. Такие фазы называют метастбильными, то есть неустойчивыми. Если мартенсит нагреть, как в процессе отпуска, то он переходит к более стабильным фазам. Эти стабильные фазы уже должны быть на фазовой диаграмме – нагрев мартенситных структур до температуры ниже А1превращает и мартенсит, и остаточный аустенит в смесь феррита и цементита.

Температура начала мартенситного превращения в сталях очень сильно зависит от содержания углерода аустените.

Два типа мартенсита

Мартенситная сталь может содержать в себе один из двух типов мартенсита:

- реечный;

- пластинчатый.

Реечный мартенсит называют также дислокационным. Он формируется в сталях с низким и средним содержанием углерода. Также реечный мартенсит образовывается в сталях с высоким содержанием лигатуры. Мартенситное преобразование в таких сплавах начинается только при температуре от 300 градусов.

В пластинчатом мартенсите преобразование начинается при температуре ниже 200 градусов. Двойниковый или пластинчатый мартенсит формируется в легированных сталях с высоким содержанием углерода.

Мартенситное превращение и содержание углерода

На рисунке 1 показаны температуры начала и конца мартениситного превращения Мн и Мк для обыкновенных углеродистых сталей в зависимости от содержания углерода. Температура Мк имеет довольно значительный разброс. Закалка стали производится чаще всего в воде при комнатной температуре. Эта температура отмечена горизонтальной линией Ткомн. Эта линия позволяет оценить при каком содержании углерода возможна полная закалка при комнатной температуре или сколько остаточного аустенита будет в стали после закалки. Согласно рисунку 1 закалка при комнатной температуре уже при содержании углерода 0,3-0,4 % становиться неполной, так как при таком содержании углерода температура Ткопускается ниже комнатной температуры.

Рисунок 1 – Зависимость температур начала Тн и конца Тк мартенситного превращения от содержания углерода в аустените

Мартенситные превращения в сталях

Теория получения мартенситных сталей

Во время закалки углеродистой стали, содержащей более 0, 25 – 0,3% углерода, наблюдается резкое изменение ее свойств. Сталь получает структуру мартенсита. При определенной температуре нагревания и последующем охлаждении из аустенитных зерен образуются кристаллы мартенсита.

В основе полиморфного мартенситного превращения лежит бездиффузный механизм превращения гамма-железа аустенита с гранецентрированной кубической решеткой кристаллов (ГЦК) аустенита в альфа-железо с объемно центрированной решеткой (ОЦК) мартенсита.

Процесс перекристаллизации происходит с высокими почти дозвуковыми скоростями, благодаря когерентной связи растущих кристаллов мартенсита с исходными кристаллами аустенита. Чем больше структурное и размерное соответствие, тем тоньше иглы мартенсита.

Мартенситная структура представляет собой пересыщенный раствор углерода в альфа-железе, его кристаллы имеют форму призмы. От концентрации углерода и легирующих элементов зависит увеличение длины призмы и уменьшение ее основания, и соответственно повышение прочности и твердости мартенситной стали. Вследствие большой упругости и малой подвижности атомов мартенситное превращение происходит путем кооперативного координированного смещения атомов на расстояния меньше межатомных. Вновь образованная мартенситная фаза является неравновесной системой.

Благодаря пластинчатой (игольчатой) форме кристаллов и пластической деформации (фазовому наклепу), происходящему по мере увеличения несоответствия в положении атомов и нарушения когерентности, мартенситные структуры обладают более высокой прочностью, твердостью и меньшей пластичностью по сравнению с исходными кристаллами аустенитной структуры. Существуют гипотезы о волновой природе процесса пластической деформации.

Свойства мартенсита

Характерные для мартенсита твердость и прочность мартенсита обусловлены:

- Искажением кристаллической решетки от внедрения углерода или легирующих элементов.

- Дроблением субзерен, или блочной структуры.

- Увеличением плотности дислокации.

4 типа мартенситных кристаллов стали

- Тонкопластинчатый.

- Бабочкообразный.

- Пластинчатый (линзовидный, двойниковый).

- Пакетный (массивный, реечный, недвойникоый).

Пакетный тип мартенсита (пластины образуют пакет). Пакетное строение у сталей марок 10Х2Г3М, 12Х2Н4, 40ХН, 37ХН3, 30ХГС, 45ХНМФА.

В некоторых высоколегированных сталях образуется тонкопластинчатый мартенсит.

Бабочкообразный тип в своей структуре имеет сочленения пластин двух пластин, похожие на бабочку. Распространен у легированных сталей.

Пластинчатый тип мартенсита на срезе имеет линзовидное строение, напоминающее иглы. Такое строение после закалки наблюдается у углеродистых сталей У2, У12 и высоконикелевых Н31, Н32.

Пакетный тип характеризуется пакетами, образованными из блоков пластин. Пакетное строение у сталей марок 12Х2Н4, 37ХН3, 30ХГС.

Остаточный аустенит и содержание углерода

Количество в процентах остаточного аустенита в стали определяют рентгеновским методом. На рисунке 2 показаны результаты таких измерений объемной доли остаточного аустенита в закаленных обыкновенных углеродистых сталях в зависимости от содержания в них углерода. Также как и у температуры Тк наблюдается большой разброс данных. Например, для стали с содержанием углерода 1,4 % процентная доля остаточного аустенита находится в пределах от 28 до 45 %.

Рисунок 2 – Объемная доля в процентах остаточного аустенита в зависимости от содержания углерода для обыкновенных углеродистых сталей, закаленных до комнатной температуры

График на рисунке 2 дает возможность сделать следующие выводы: 1) Стали с полным реечным мартенситом (содержание углерода меньше 0,6 %) не будут иметь значительного количества остаточного аустенита. 2) Стали с полностью пластинчатым мартенситом (содержание углерода более 1 %) будут иметь значительное количество остаточного аустенита. Чем больше содержание углерода, тем больше количество остаточного аустенита.

Закаленная сталь типа У8 с содержанием углерода 0,77 % будет имеет смешанную реечно-пластинчатую структуру мартенсита и содержать 6-10 % остаточного аустенита. Вообще говоря, это очень трудно увидеть в оптический микроскоп остаточный аустенит между мартенситными пластинами до тех пор, пока его содержание не станет около 10 %.

Разница между Аустенитной и Мартенситной нержавеющей сталью

Ключевое различие между Аустенитной и Мартенситной нержавеющей сталью заключается в том, что кристаллическая структура Аустенитной нержавеющей стали представляет собой гранецентрированную кубическую структуру, тогда как кристаллическая структура Мартенситной нержавеющей стали представляет собой объемно-центрированную кубическую структуру.

Существует четыре основных группы нержавеющей стали в зависимости от кристаллической структуры стали: аустенитная, ферритная, мартенситная и двухфазная. Микроструктура этих сплавов зависит от присутствующих в них легирующих элементов. Таким образом, эти сплавы также имеют различные легирующие элементы.

Содержание

- Обзор и основные отличия

- Что такое Аустенитная нержавеющая сталь

- Что такое Мартенситная нержавеющая сталь

- В чем разница между Аустенитной и Мартенситной нержавеющей сталью

- Заключение

Что такое Аустенитная нержавеющая сталь?

Аустенитная нержавеющая сталь — это тип нержавеющей стали, имеющий аустенит в качестве своей первичной кристаллической структуры. Данная кристаллическая структура аустенита является гранецентрированной кубической, в которой есть один атом в каждом углу куба, и есть один атом в каждой грани (в центре грани). Получается такая структура с помощью добавления никеля, марганца и азота. Из-за своей кристаллической структуры аустенитные стали не подвергаются термообработке. Кроме того они являются немагнитными.

Структура Аустенитной нержавеющей стали

Аустенитная нержавеющая сталь подразделяется на два основных типа: 300 и 200. Первая приобретает аустенитную структуру после добавки никеля, тогда как во второй никель заменяют на марганец и азот. Нержавеющая сталь 300 имеет множество подтипов. Самой распространенной является тип 304 (она ещё называется как 18/8 или A2). Нержавеющая сталь 304 используется для изготовления кухонной утвари, столовых приборов, а также для изготовления кухонного оборудования. Следующая по распространенности является нержавеющая аустенитная сталь 316. Для повышения устойчивости к кислотам и для устойчивости к локальным воздействиям — она содержит молибден.

При добавлении азота в аустенитную нержавеющую сталь 200 — это придаёт ей большую механическую прочность по сравнении с аустенитной нержавеющей сталью серии 300.

Сплав 20 (Carpenter 20) — это аустенитная нержавеющая сталь, которая обладает стойкостью к горячей серной кислоте, а также к другим агрессивным средам. Сплав 20 обладает отличной стойкостью к коррозионному растрескиванию при кипении 20–40% серной кислоты. Этот сплав обладает отличными механическими свойствами. Кроме того, во время сварки, наличие ниобия в этом сплаве предотвращает выпадение карбидов.

Жаропрочные аустенитные нержавеющие стали предназначены для работы при высоких температурах — около 600 °C. Эти сплавы предотвращают коррозию и сохраняют механические свойства, такие как прочность (предел текучести), а также сохраняют сопротивление ползучести. Добавки кремния, а также алюминия. Коррозионная стойкость в этих сталях обеспечивается наличием хрома с кремнием, а также алюминием. В серосодержащих средах никель в этих сталях слабо помогает. Для предотвращения этого, добавляют Si и Al, образующие стабильные оксиды. Редкоземельные элементы, такие как церий, повышают стабильность оксидной пленки. Аустенитные нержавеющие стали 309 и 310, предназначены для использования при высоких температурах — более 800 °C.

Аустенитная нержавеющая сталь испытывается с помощью метода неразрушающего контроля с использованием контроля проникающего красителя. Кроме того другой метод испытания — это вихретоковые испытания.

Что такое Мартенситная нержавеющая сталь?

Мартенситная нержавеющая сталь — это особый тип сплава из нержавеющей стали, который может быть закален и отпущен с помощью нескольких способов старения/термообработки. Типичным примером мартенситной нержавеющей стали является X46Cr13.

Структура Мартенситной нержавеющей стали

Характерная объемно-центрированная тетрагональная мартенситная микроструктура была впервые обнаружена немецким микроскопистом Адольфом Мартенсом около 1890 года. В 1912 году Элвуд Хейнс подал заявку на патент США на мартенситный сплав нержавеющей стали. Этот патент не выдавался до 1919 года. В 1912 году Гарри Брирли из исследовательской лаборатории Браун-Ферт в Шеффилде, Англия, в поисках коррозионно-стойкого сплава для стволов, открыл и впоследствии промышленно использовал мартенситный сплав из нержавеющей стали. Об этом открытии было объявлено через два года в январской газете 1915 года The «New York Times».

Обзор. Нержавеющие мартенситные стали могут быть высокоуглеродистыми или низкоуглеродистыми сталями, построенными на основе состава железа, от 12% до 17% хрома, углерода от 0,10% (тип 410) до 1,2% (тип 440C)

- Нержавеющие мартенситные стали с углеродом до 0,4% из-за своих механических свойств используются в насосах, клапанах, валах.

- Выше 0,4% — используются из-за их износостойкости в хирургических лезвиях, для столовых приборов, в пластиковых литьевых формах).

Пинцет из мартенситной нержавеющей стали

Они могут содержать некоторое количество Ni (тип 431), более высокое содержание Cr и/или Мо, тем самым улучшая коррозионную стойкость и, поскольку содержание углерода также мало, ударная вязкость улучшается. Марка EN 1.4313 (CA6NM) с низким содержанием C, 13% Cr и 4% Ni обеспечивает хорошие механические свойства, хорошую способность к заливке, хорошую свариваемость и хорошую устойчивость к кавитации. Она используется почти для всех гидроэлектрических турбинах в мире. Добавки B, Co, Nb, Ti улучшают высокотемпературные свойства, в частности сопротивление ползучести (используется для теплообменников в паровых турбинах). Особый сорт — тип 630 (также называемый 17/4 PH), который является мартенситным и затвердевает при осаждении при 475 °C.

Механические Свойства. Они закаливаются термической обработкой (в частности, закалкой и снятием напряжений или закалкой и отпуском. Состав сплава и высокая скорость охлаждения закаливания обеспечивают образование мартенсита. Мартенсит обладает низкой ударной вязкостью и, следовательно, хрупок. Закаленный мартенсит придает стали хорошую твердость и высокую ударную вязкость, в основном используется для медицинских инструментов.

Обработка. Когда при изготовлении требуются формуемость и мягкость, используется сталь с максимальным содержанием углерода 0,12%. При увеличении содержания углерода возможно упрочнение и отпуск при достижении предела прочности при растяжении в диапазоне от 600 до 900 Н/мм2 в сочетании с разумной вязкостью и пластичностью. В этих условиях эти стали находят много полезных общих применений, где требуется умеренная коррозионная стойкость. Кроме того, с более высоким диапазоном содержания углерода в закаленном и слегка отпущенном состоянии может быть достигнут предел прочности на разрыв около 1600 Н/мм2 с пониженной пластичностью.

Контроль. Мартенситная нержавеющая сталь может быть подвергнута неразрушающему контролю с использованием метода магнитного контроля частиц , в отличие от аустенитной нержавеющей стали.

Мартенситные нержавеющие стали в зависимости от их содержания углерода подразделяются на:

- Коррозионно-стойкие технические стали, используемые в различных областях машиностроения для изготовления: насосов, клапанов, валов лодок.

- Стойкие к коррозии стали: столовые приборы, медицинские инструменты (скальпели, бритвы и внутренние зажимы), подшипники (шарикоподшипники), лезвие бритвы, литьевые формы для полимеров, тормозные диски для велосипедов и мотоциклов

В чем разница между Аустенитной и Мартенситной нержавеющей сталью?

Аустенитная нержавеющая сталь — это форма сплава нержавеющей стали, которая обладает исключительной коррозионной стойкостью и впечатляющими механическими свойствами, в то время как мартенситные нержавеющие стали — это сплав, в котором больше хрома и обычно в нем нет никеля. Ключевое различие между аустенитной и мартенситной нержавеющей сталью состоит в том, что кристаллическая структура аустенитной нержавеющей стали представляет собой гранецентрированную кубическую структуру, тогда как для мартенситной нержавеющей стали это объемно-центрированная кубическая структура.

Кроме того, еще одно различие между аустенитной и мартенситной нержавеющей сталью состоит в том, что аустенитная нержавеющая сталь содержит никель, а мартенситная нержавеющая сталь — нет. Содержание никеля в аустенитной нержавеющая стали составляет от 8 до 10%. Кроме того, аустенитная нержавеющая сталь является диамагнитной, а мартенситная форма — ферромагнитной.

Заключение — Аустенитная и Мартенситная нержавеющая сталь

Аустенитная нержавеющая сталь — это сплав нержавеющей стали, который обладает исключительной коррозионной стойкостью и впечатляющими механическими свойствами, в то время как Мартенситные нержавеющие стали — это сплав, в котором больше хрома и обычно в нем нет никеля. Ключевое различие между Аустенитной и Мартенситной нержавеющей сталью состоит в том, что кристаллическая структура Аустенитной нержавеющей стали является гранецентрированной кубической структурой, тогда как кристаллическая структура Мартенситной нержавеющей стали является объемно-центрированной кубической структурой.