Отпуск — это процесс термической обработки, заключающийся в нагреве закаленной стали до температур ниже точки Ас1, c целью получения равновесной структуры и заданного комплекса механических свойств.

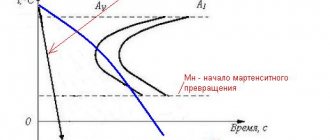

После закалки сталь имеет структуру на основе мартенсита с тетрагональной искаженной кристаллической решеткой и остаточного аустенита, количество которого зависит от химического состава стали. При нагреве закаленной стали в ее структуре происходят фазовые превращения, которые можно показать в виде схемы.

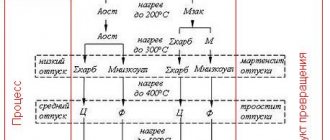

Схема фазовых превращений при отпуске сталей

Низкий отпуск сталей

Низкий отпуск стали делают при температуре до 250°С. При этом процессе из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц (ε-карбидов). ε-карбиды выделяются в виде пластин или стержней и они когерентно связаны с решеткой мартенсита. Распад остаточного аустенита при низком отпуске происходит по механизму бейнитного превращения: образуется гетерогенная смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов. Продуктом низкого отпуска является мартенсит отпуска, который отличается от мартенсита закалки меньшей концентрацией углерода и наличием в нем карбидов (ε-карбидов), которые когерентно связаны с решеткой мартенсита.

При температуре около 250°С начинается превращение карбида в цементит; при этом когерентность решеток α-твердого раствора мартенсита и карбидов нарушается.

Низкому отпуску подвергают инструментальные железоуглеродистые материалы (режущий и мерительный инструмент), а также стали, которые подвергались цементации, нитроцементации. Часто низкий отпуск делают для сталей после термообработки токами высокой частоты.

Структура — мартенсит

Структура мартенсита образуется при быстром охлаждении в результате перехода решетки твердого раствора у-железа ( аусте-нита) в решетку твердого раствора а-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних, дополнительных напряжений. Мартенсит представляет собой пересыщенный раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

| Схема бейнитного превращения. |

Структура мартенсита после этих видов превращения различна.

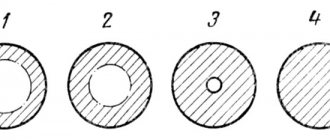

Структура мартенсита в низко — и среднеуглеродистых сталях имеет форму реек ( реечный мартенсит), вытянутых в одном направлении. В высокоуглеродистых сталях мартенсит образует пластины, которые в плоскости шлифа имеют вид игл.

Структура мартенсита неустойчива: при нагреве выше 200 С мартенсит стремится перейти в более устойчивую структуру — троостит-сорбит и, наконец, при температуре выше 720 С — в самую устойчивую структуру — перлит.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита в сварном соединении не опасна при сварке и в эксплуатации, если правильно выбран способ сварки, присадочный материал, пе нарушены оптимальные условия технологии изготовления сварного изделия, устранены концентраторы напряжения путем создания плавных переходов от шва к основному металлу или созданы благоприятные условия в сварном соединении, снижающие чувствительность к концентраторам напряжения: применение аустенитных присадок или поверхностная обработка путем наклепа. Сварное соединение ненадежно, если шов выполнен низколегированной проволокой, обеспечивающей мартенситно-ферритную структуру шва, или аустенитной проволокой типа Св — 06Х18Н9Т, Св — 13Х25Н18, Св — 08Х20Н10Г6 с малым запасом аустенитности. Такой шов имеет аустенитно-мартенситную структуру ( высокоуглероднстый мартенсит), обладает низкой пластичностью п ударной вязкостью и не надежен в эксплуатации при повторных статических нагрузках.

Структура мартенсита образуется в результате перехода решетки твердого раствора у-железа ( аустенита) в решетку твердого раствора сс-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних дополнительных напряжений. Мартенсит представляет собой пересыщенный твердый раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

Структура мартенсита характеризуется незначительным размером зерна, часто имеет игольчатое строение.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита бывает разнообразной по виду в зависимости от состава стали и условий закалки.

Структура мартенсита при этом переходит в троосто-сорбитные формы и далее в аустенит. Температура контакта резца со стружкой при выделении значительного количества тепла настолько высока, что развиваются молекулярные силы слипания ( адгезии), особенно со стороны стружки, и наблюдается оплавление тонких слоев. При этом размягчившиеся поверхностные слои обработанной поверхности и лунки уносятся движущейся по передней поверхности резца стружкой.

Структура мартенсита, образова1вшегося при температуре выше комнатной, имеет игольчатые кристаллы без признаков внутреннего двойникования. Авторы указанной работы считают, что двойники, присутствующие в пластинах мартенсита, уменьшают число возможных систем скольжения и тем самым увеличивают прочность мартенсита. С последним выводом не согласны И. Н. Бо-гачев с сотрудниками , которые считают, что двойники дополнительно не упрочняют мартенсит сталей переходного класса.

| Зависимость твердости стали от содержания углерода в.| Наверху — наибольшая твердость закаленной стали в зависимости от содержания углерода в ней ( по Бернсу, Муру и Арчеру. внизу — изменение числа элементарных ячеек мартенсита, на долю которых приходится по одному атому углерода в зависимости от содержания его в стали. |

Структура мартенсита отличается тонким блочным строением, что в значительной мере определяет высокое сопротивление закаленной стали пластической деформации.

Средний отпуск

Средний отпуск проводится при температурах 350–400 °С. При этом из мартенсита выделяется весь избыточный углерод с образованием цементитных частиц. Тетрагональность (степень тетрагональности) решетки железа уменьшается, она становится кубической. В результате вместо мартенсита остается феррит. Такая феррито-цементитная смесь называется трооститом отпуска, а процесс, приводящий к таким изменениям, среднетемпературным отпуском. При среднем отпуске снижается плотность дислокаций и уменьшаются внутренние напряжения в стали.

Средний отпуск применяется при термообработке упругих деталей: рессор, пружин и др.

Высокий отпуск

Во время высокого отпуск (450-550°С и выше) в углеродистых сталях происходят изменения структуры, не связанные с фазовыми превращениями: изменяются форма, размер карбидов и структура феррита. С повышением температуры происходит коагуляция – укрупнение частиц цементита. Форма кристаллов постепенно становится сферической – этот процесс называется сфероидизацией.

Коагуляция и сфероидизация карбидов начинают происходить более интенсивно с температуры 400°С. Зерна феррита становятся крупными, и их форма приближается к равноосной. Феррито-карбидная смесь, которая образуется после отпуска при температуре 400–600 °С, называется сорбитом отпуска. При температуре, близкой к точке А1, образуется достаточно грубая феррито-цементитная смесь – перлит.

Высокий отпуск с температур 450-550°С применяется для большинства конструкционных сталей. Его широко используют при термообработке различных втулок, опор, крепежных изделий, работающих на растяжение-сжатие и других изделий, которые испытывают статические нагрузки.

Явление отпускной хрупкости

При отпуске некоторых сталей возможно протекание процессов, которые снижают ударную вязкость стали не меняя остальные механические свойства. Такое явление называется отпускной хрупкостью и наблюдается в температурных интервалах отпуска при 250–400ºС и 500–550ºС. Первый вид хрупкости называется отпускной хрупкостью Ι рода и является необратимым, поэтому стоит избегать отпуска сталей при этих температурах. Данный вид присущ практически всем сталям, легированным хромом, магнием, никелем и их сочетанием, и обусловлен неоднородным выделением карбидов из мартенсита. Второй вид отпускной хрупкости — отпускная хрупкость ΙΙ-го рода является обратимым. Отпускная хрупкость ΙΙ-го рода проявляется при медленном охлаждении легированной стали при температуре 500–550°С. Данная хрупкость может быть устранена повторным отпуском с большой скоростью охлаждения (в воде или масле). В этом случае устраняется причина этой хрупкости – выделение карбидов, нитридов, фосфидов по границам бывших аустенитных зерен. Устранение отпускной хрупкости легированных сталей возможно введением в них малых добавок молибдена (0,2–0,3 %) или вольфрама (0,5–0,7 %).

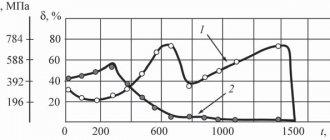

Графически эти виды хрупкости выглядят, как показано на рисунке.

Проявление отпускной хрупкости в сталях при отпуске

Практически все стали подчиняются закону: повышение температуры отпуска — снижение прочностных характеристик и повышение пластических, как показано на рисунке ниже.

Влияние температуры отпуска на механические свойства стали

Такая закономерность не касается быстрорежущих инструментальных легированных карбидообразующими элементами сталей.

Отпуск быстрорежущих инструментальных сталей

Основными легирующими элементами быстрорежущих сталей (Р18, Р6М5 и др.) являются вольфрам, молибден, кобальт и ванадий — элементы, обеспечивающие теплостойкость и износостойкость при эксплуатации. Быстрорежущие стали относятся к карбидному (ледебуритному) классу. Под закалку эти стали нагревают до температуры выше 1200°С (Р18 до температуры 1270°С, Р6М5 — до 1220°С). Высокие температуры закалки необходимы для более полного растворения вторичных карбидов и получения аустенита высоколегированного хромом, молибденом, вольфрамом, ванадием. Это обеспечивает получение после закалки теплостойкого мартенсита. Даже при очень высоком нагреве растворяется только часть карбидов. Для этих сталей характерно сохранение мелкого зерна при высоких температурах нагрева.

Железо и легирующие элементы «быстрорезов» имеют сильно отличающиеся свойства теплопроводности, поэтому при нагреве, для избежания трещин, следует делать температурные остановки. Обычно при 800 и 1050°С. При нагреве крупного инструмента первую выдержку делают при 600°С. Время выдержки составляет 5-20 мин. Выдержка при температуре закалки должна обеспечить растворение карбидов в пределе их возможной растворимости. Охлаждение инструмента чаще всего делают в масле. Для уменьшения деформации применяют ступенчатую закалку в расплавах солей с температурой 400-500°С. Структура «быстрорезов» после закалки состоит из высоколегированного мартенсита, содержащего 0,3-0,4%С, нерастворенных избыточных карбидов и остаточного аустенита. Чем выше температура закалки, тем ниже положение точек Мн, Мк и тем больше остаточного аустенита. В стали Р18 присутствует примерно 25-30% остаточного аустенита, в стали Р6М5 — 28-34%. Для уменьшения аустенита можно сделать обработку холодом, но как правило этого не требуется.

После закалки следует отпуск при 550 — 570°С, вызывающий превращение остаточного аустенита в мартенсит и дисперсионное твердение за счет частичного распада мартенсита и выделения дисперсных карбидов легирующих элементов. Это сопровождается увеличением твердости (вторичная твердость). В процессе выдержки при отпуске из остаточного аустенита выделяются карбиды, что уменьшает его легированность, и поэтому при последующем охлаждении он претерпевает мартенситное превращение (Мн~150°С). В процессе однократного отпуска только часть остаточного аустенита превращается в мартенсит. Чтобы весь аустенит перешел в мартенсит применяют двух и трехкратный отпуск. Время выдержки обычно составляет 60 минут. При назначении режима нужно учитывать химические свойства элементов и периодичность выделения карбидов в зависимости от температуры. Например максимальная твердость стали Р6М5 получается за счет 3-х стадийного отпуска. Первый отпуск при температуре 350°С, последующие два при температуре 560-570°С. При температуре 350°С выделяются частицы цементита, равномерно распределенные в стали. Это способствует однородному выделению и распределению спецкарбидов М6С при температуре 560-570°С.

Разбавитель для эмали — https://www.dcpt.ru

Сорбит — закалка

Сорбит закалки в оптическом микроскопе выявляется отчетливее ( рис. 189), чем троостит закалки.

Сорбит закалки По сравнению с сорбитом отпуска имеет меньшую пластичность и вязкость.

| Сталь ( 0 5 % С после закалки с 840 С в масле. Структура. |

Сорбит закалки в оптическом микроскопе выявляется отчетливее ( рис. 203), чем троостит закалки.

Сорбит закалки и отпуска под оптическим микроскопом выявляется отчетливее, чем троостит, вследствие большей величины частиц цементита и феррита.

Сорбитом закалки называется смесь феррита с очень мелкими пластинками цементита ( фиг. Под электронным микроскопом пластинки цементита различаются хорошо ( фиг.

Различают также сорбит закалки и сорбит отпуска. Структура сорбита закалки пластинчатая, сорбита отпуска — зернистая.

Троостит и сорбит закалки имеют пластинчатое строение цементита, а троостит и сорбит отпуска — зернистое. Троостит закалки и отпуска состоит из чрезвычайно измельченных частиц цементита и феррита и Поэтому почти не выявляется под микроскопом. Вследствие повышенной травимости троостит при микроанализе выявляется в виде темных образований. Под электронным микроскопом отчетливо рассматривается пластинчатое строение тро-остита закалки.

| Микроструктура мартенсита закалки. х. 500.| Кристаллическая решетка мартенсита. |

Цементит в сорбите закалки имеет мелкопластинчатбе строение; твердость сорбита выше твердости перлита.

Структуры перлита, сорбита закалки и троостита закалки отличаются друг от друга только измельченностью пластинок цементита, по существу же они являются одним семейством пластинчатых структур перлита.

| Изменение размера зерна в процессе перекристаллизации. |

Сорбит бывает двух видов: сорбит закалки и сорбит отпуска. Сорбит закалки состоит из чередующихся пластинок феррита и цементита, но пластинки цементита в нем значительно-тоньше, чем в перлите. Сорбит тверже перлита, но обладает меньшей вязкостью. В сорбите отпуска частицы цементита имеют шарообразную форму. Троостит, так же как и сорбит, различается двух видов: троостит закалки и троостит отпуска. Троостит представляет механическую смесь пластинок феррита и цементита, но более тонких, чем в сорбите. Троостит обладает большей твердостью по сравнению с сорбитом, но меньшей вязкостью. В тро-остите отпуска цементит находится в виде шарообразных частиц.

И Гардин): и — сорбит закалки ( Х20 000) ( А.

Поэтому образующиеся продукты превращения — троостит и сорбит закалки — отличаются от равновесной структуры — перлита — более дисперсным строением: пластинки феррита и цементита и расстояние между ними меньше по сравнению с наблюдаемым для перлита.