Отжиг, закалка и термическая обработка бронзы

Вас интересует отжиг, закалка и термическая обработка бронзы? Поставщик Авек Глобал предлагает купить бронзу отечественного и зарубежного производства по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Основные операции термообработки

Гомогенизация, закалка, отжиг и отпуск.

Гомогенизация

Гомогенизация применяется для снижения сегрегации и коррозии, обнаруженной в некоторых литых и горячих обработанных бронзовых заготовках, главным образом в тех, которые содержат повышенный процент олова. Диффузия и гомогенизация медленнее и труднее протекают в оловянных и кремниевых, поэтому эти сплавы обычно подвергаются длительным гомогенизирующим обработкам перед операциями горячей или холодной обработки. Бронзы (содержащие более 8% Sn) отличаются экстремальной сегрегацией. Поэтому перед обработкой сначала разрушают хрупкую сегрегированную оловянную фазу, тем самым увеличивая прочность и пластичность, и уменьшая твердость перед прокаткой. Эти цели достигаются путем гомогенизации при температуре около 760° С. Гораздо реже используют обработку холодом.

Отжиг

Заготовку нагревают до температуры, которая вызывает рекристаллизацию, и, если желательно максимальное размягчение, нагревают выше температуры рекристаллизации, чтобы вызвать рост зерна. На процесс отжига влияют многие взаимодействующие переменные. Важным является скорость нагрева, конструкция печи, атмосфера печи и форма заготовки. Для бронзовых сплавов критерием оценки качества рекристаллизационного отжига является размер зерна.

Температура отжига

- легкий отжиг, который выполняется при температуре, слегка превышающей температуру рекристаллизации;

- мягкий отжиг, температура отжига чуть ниже точки, в которой начинается быстрый рост зерна.

Поставщик Авек Глобал предлагает купить бронзу отечественного и зарубежного производства по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Отпуск

Снятие напряжения в бронзовых заготовках направлено на уменьшение или устранение остаточного напряжения, тем самым уменьшая вероятность того, что деталь не сработает при растрескивании или усталости от коррозии при работе. Ряд бронз, в частности, алюминиевые и кремниевые бронзы, могут растрескиваться под критическим напряжением. Отпуск для снятия напряжений выполняется при температуре ниже нормального диапазона отжига, которые не вызывают перекристаллизации и последующего размягчения металла.

Закалка

Высокая прочность в большинстве марок бронзовых сплавов достигается за счет холодной обработки. Закалка используется для повышения механической прочности выше уровней, обычно получаемых при холодной пластической деформации. Примеры осаждающих упрочняющих медных сплавов включают бериллиевые и кремниевые бронзы, а также бронзы с повышенным содержанием фосфора и кремния.

Купить. Поставщик, цена

Вас интересует отжиг, закалка и термическая обработка бронзы? Поставщик Авек Глобал предлагает купить бронзу отечественного и зарубежного производства по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная. Приглашаем к партнёрскому сотрудничеству.

Хромовые бронзы — медно-хромовые или более сложные по химическому составу медные сплавы, в которых упрочнение после закалки и старения происходит в результате выделения из твердого раствора дисперсных частиц хрома или хромосодержащих соединений. Бронзы относятся к жаропрочным медным сплавам высокой электро- и теплопроводности.

Среди легирующих элементов, которые используют при создании жаропрочных медных сплавов высокой тепло- и электропроводности, хрому отводится особая роль благодаря его влиянию на физические и механические свойства меди. Хром значительно упрочняет медь, повышает уровень ее жаропрочности и значительно повышает температуру рекристаллизации меди.

Хромовые бронзы относятся к дисперсионно твердеющим сплавам и имеют хорошее сочетание физических, механических и эксплуатационных свойств после термической или термомеханической обработки (ТМО). Термическая обработка включает закалку, фиксирующую пересыщенный твердый раствор, и старение, в результате которого происходит распад с выделением дисперсных частиц фазы-упрочнителя. ТМО включает холодную пластическую деформацию (между закалкой и старением), которая активно влияет на формирование структуры при старении, изменяя кинетику распада твердого раствора. Уровень прочностных свойств у сплавов, прошедших ТМО, выше, чем у сплавов, подвергнутых старению без предварительной деформации. Однако применение ТМО к изделиям из хромовых бронз, эксплуатируемых при температурах выше температур рекристаллизации, неэффективно.

Кроме упрочняющей термической обработки хромовые бронзы зачастую подвергаются промежуточному отжигу с целью повышения пластичности между операциями холодной деформации. Отжигу подвергают также готовую металлопродукцию перед последующим изготовлением из нее изделий различными способами пластической деформации (штамповка, ковка, отбортовка и др.).

Свойства двойных хромовых бронз определяются особенностями физико-химического взаимодействия между компонентами в системе Cu—Cr. Наибольший практический интерес имеет часть диаграммы состояния Cu—Cr, показанная на рис. 1. 4.15

.

Рис. 1. Диаграмма состояния Cu-Cr

В системе Cu—Cr твердом состоянии существуют две фазы: α-твердый раствор хрома в меди и твердый раствор на основе хрома. Однако вследствие малой растворимости меди в хроме в твердом состоянии, второй твердой фазой является практически чистый хром.

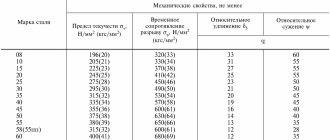

Двойные хромовые бронзы БрХ1 и БрХ0,8 мало отличаются по химическому составу (табл. 1.) и имеют близкие значения физических и механических свойств.

Табл. 1. Химический состав хромовых бронз (массовая доля, %)

| Марка | Сг | Zr | Ti | Cu | Другие элементы | Примеси, не более |

| БрХГ1) | 0,4…1,0 | — | — | ост. | — | 0,08Fe; 0,3Zn; сумма — 0,2 |

| БрХ0,82) | 0,4…0,7 | — | — | ост. | — | 0,01 P; 0,06Fe; 0,005Pb; 0,05Si; 0,015Zn; сумма — 0,2 |

| БрХНТ2) | 0,2…0,4 | — | 0,03…0,08 | ост. | 0,5…0,8 Ni | 0,01P; 0,06Fe; 0,005Pb; 0,05Si; 0,015Zn; сумма — 0,2 |

| БрХЦрТ2) | 0,25…0,45 | 0,03…0,07 | 0,04…0,08 | ост. | 0,001 Mg | 0,015Fe; 0,003Pb; 0,01 Si; 0,001Zn; сумма — 0,2 |

| БрХ1Цр2) | 0,4…1,0 | 0,03…0,08 | — | ост. | 0,03 Ni | 0,002Bi; 0,003Pb; 0,01 Zn; 0,01 Sn; 0,01As; сумма — 0,2 |

| БрХВЦр21 | 0,35…0,7 | 0,15…0,30 | — | ост. | 0,15..,0,4 V | 0,01 P; 0,06Fe; 0,005Pb; 0,02Si; 0,01Zn; сумма — 0,2 |

| БрХНб2) | 0,3…0,5 | — | — | ост. | 0,1.„0,4 Nb | 0,01 P; 0,06Fe; 0,005Pb; 0,05Si;0,015Zn; сумма-0,2 |

| БрХЦрК2) | 0,15…0,25 | 0,15…0,25 | — | ост. | 0,03…0,10 Ca | 0,02Fe; 0,005Pb; 0,002Sb; 0,005Zn; 0,005P; сумма — 0,2 |

| 1) химический состав приведен по ГОСТ 18175—78; | ||||||

| 2) нормативно-техническим документом на химический состав являются ТУ. Примечание: примеси, не указанные в таблице, учитываются в общей сумме примесей. | ||||||

Минимальные значения временного сопротивления σb хромовая бронза имеет в отожженном состоянии, максимальные — в закаленном (рис. 2).

Рис. 1. Зависимость механических свойства бронзы БрХ (0,79% Cr) от температуры испытания после термической обработки по режимам: 1

— отжиг при 700°С , 2 ч;

2

— закалка с 1000°С в воде;

3

— нормализация (охлаждение на воздухе) с 1000°С

Наибольшие различия в прочностных свойствах хромовых бронз между закаленным и нормализованным состояниями наблюдаются с температуры 400°С, когда начинается распад пересыщенного хромом твердого раствора. Прочностные свойства хромовой бронзы в нормализованном и закаленном состоянии становятся практически одинаковыми при 800°С. Двойные хромовые бронзы имеют область пониженной пластичности в температурном интервале 400…650°С.

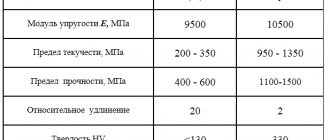

Сведения о физических, механических и технологических свойствах двойных хромовых бронз БрХ1 и БрХ0,8 даны в табл. 2-3.

| Табл. 2. Физические, механические и технологические свойства бронзы БрХ1 | |

| Физические свойства | |

| Температура плавления,°С: | |

| ликвидус | 1081 |

| солидус | 1076 |

| Плотность γ, кг/м3 | 8920 |

| Температурный коэффициент линейного расширения α*106, К-1 | 17 |

| Удельная теплоескость cp Дж/(кг*К) | 388 |

| Удельное электросопротивление ρ*106, Ом*м | |

| после закалки | 0,0383 |

| после старения | 0,021 |

| Удельная теплопроводность при 20°С, λ, Вт/(м*К): | |

| после закалки | 167 |

| после старения | 315 |

| Температурный коэффициент электического сопротивления α’, К-1: | |

| после закалки | 0,002 |

| после старения | 0,003 |

| Модуль нормальной упругости (модуль Юнга) Е, ГПа | 131 |

| Модуль упругости при сдвиге (модуль сдвига) G, ГПа | 42 |

| Механические свойства | |

| Временное сопротивление σb, МПа: | |

| после закалки | 240 |

| после закалки и старения | 410 |

| после закалки, деформации и старения | 520 |

| Предел текучести σ0,2, МПа: | |

| после закалки | 65 |

| после закалки и старения | 270 |

| после закалки, деформации и старения | 440 |

| Относительное удлинение δ,% | |

| после закалки | 50 |

| после закалки и старения | 22 |

| после закалки, деформации и старения | 10 |

| Твердость по Виккерсу HV: | |

| после закалки | 65 |

| после закалки и старения | 130 |

| после закалки, деформации и старения | 150 |

| Предел усталости при (3*108 циклов для бронзы с σb=545 Мпа), σ-1, МПа | 197 |

| Технологические свойства | |

| Температура литья, °С | 1250… 1350 |

| Температура горячей деформации, °С: | 750…950 |

| Температура термической обработки, °С: | |

| отжига | 650…700 |

| закалки | 980… 1000 |

| старения | 400…500 |

| Суммарная степень деформации перед старением, % | 50 |

| Обрабатываемость резанием относительно свинцовой латуни ЛIC63-3, % | 20 |

| Табл. 3. Характеристика жаропрочности прутков из хромовой бронзы БрХ0,8 | |||||||||||

| Температура, °С | Предел длительной прочности, МПа | Предел ползучести, МПа | |||||||||

| σ100 | σ500 | σ1000 | σ0,2/100 | σ0,5/100 | σ0,1/500 | σ0,2/500 | σ0,5/500 | σ0,1/1000 | σ0,2/1000 | σ0,5/1000 | |

| 200 | 280 | 250 | 240 | 220 | 250 | 160 | 200 | 220 | 140 | 170 | 200 |

| 300 | — | — | 180 | — | — | — | — | — | 120 | 140 | — |

Среди медных сплавов с высокой электро- и теплопроводностью наибольшее применение в промышленности нашли многокомпонентные хромовые бронзы, легированные цирконием (см. табл. 1).

Хромоциркониевая бронза БрХЦр по механическим свойствам, температуре разупрочнения при нагреве, жаропрочности превосходит двойную хромовую бронзу БрХ1. При этом электро- и теплопроводность двойного и тройного сплавов практически одинаковы. Введение в двойные сплавы Cu-Cr малой добавки циркония приводит не только к повышению прочностных свойств, но и к значительному улучшению пластичности при повышенных температурах: бронза БрХЦр в отличие от двойных сплавов БрХ1 и БрХ0,8 не имеет провала пластичности в интервале температур 400…650°С.

Физические, механические и технологические свойства хромоциркониевой бронзы БрХЦр при комнатной и высоких температурах приведены в табл. 4-6.

| Табл. 4. Физические, механические и технологические свойства бронзы БрХЦр | |

| Физические свойства | |

| Температура плавления, °С: | |

| ликвидус | 1080 |

| солидус | 1074 |

| Плотность γ, кг/м3 | 8920 |

| Температурный коэффициент линейного расширения α*106, К-1 | 16,8 |

| Удельное электросопротивление ρ*106, Ом*м | |

| после закалки | 0,0376 |

| после старения | 0,0204 |

| Удельная теплопроводность λ, Вт/(м*К): | |

| после закалки | — |

| после старения | 366 |

| Температурный коэффициент электрического сопротивления α’, К-1 | 0,003 |

| Модуль нормальной упругости (модуль Юнга) Е, ГПа | 130 |

| Механические свойства | |

| Временное сопротивление σb, МПа: | |

| после закалки | 250 |

| после закалки и старения | 480 |

| после закалки, деформации и старения | 540 |

| Предел текучести σ0,2, МПа: | |

| после закалки | 75 |

| после закалки и старения | 420 |

| после закалки, деформации и старения | 500 |

| Относительное удлинение δ,% | |

| после закалки | 44 |

| после закалки и старения | 24 |

| после закалки, деформации и старения | 12 |

| Твердость по Виккерсу HV: | |

| после закалки | 68 |

| после закалки и старения | 120 |

| после закалки, деформации и старения | 148 |

| Технологические свойства | |

| Температура литья, °С | 1250…1300 |

| Температура горячей деформации, °С | 700…930 |

| Температура термической обработки, °С: | |

| закалки | 980…1000 |

| старения | 400…500 |

| отжига | 650…700 |

| Суммарная степень холодной деформации перед старением, % | О |

| Обрабатываемость резанием, % относительно свинцовой латуни ЛC63-3 | 20 |

| Табл. 5. Физические свойства хромовых бронз при высоких температурах | ||||||

| Свойства | Температура, °С | |||||

| 20 | 300 | 400 | 500 | 600 | 700 | |

| Сплав БрХЦр | ||||||

| Плотность γ, кг/м3 | 8920 | — | — | — | — | — |

| Удельное электросопротивление ρ*106, Ом*м | 0,0205 | 0,038 | 0,0441 | 0,0524 | 0,0603 | 0,0668 |

| Удельная электрическая прводимость , МСм/м | 49 | 26 | 23 | 19 | 16 | 14 |

| Теплопроводность λ, Вт/(м*К) | 366 | 380 | 382 | 367 | 361 | 350 |

| Температурный коэффициент линейного расширения α*106, К-1 | — | 17,5 | 17,9 | 18,3 | 18,6 | 19 |

| Модуль нормальной упругости (модуль Юнга) Е, ГПа | 130 | 118 | 109 | 100 | 93 | 88 |

| Сплав БрХВЦр | ||||||

| Плотность γ, кг/м3 | 8830 | 8770 | 8730 | 8700 | 8650 | 8580 |

| Удельное электросопротивление ρ*106, Ом*м | 0,02 | 0,0378 | 0,0449 | 0,0525 | 6,08 | 0,0695 |

| Удельная электрическая прводимость , МСм/м | 50 | 26 | 25 | 22 | 16 | 15 |

| Теплопроводность λ, Вт/(м*К) | 368 | 382 | 369 | 361 | 357 | 350 |

| Температурный коэффициент линейного расширения α*106, К-1 | 16,6 | 17,5 | 17,9 | 18,4 | 18,7 | 19,1 |

| Модуль нормальной упругости (модуль Юнга) Е, ГПа | 132 | 117 | 108 | 102 | 91 | 86 |

| Сплав БрХНб | ||||||

| Плотность γ, кг/м3 | 8900 | — | — | — | — | — |

| Удельное электросопротивление ρ*106, Ом*м | 0,0185 | 0,0379 | 0,0437 | 0,0517 | 0,059 | 0,0679 |

| Удельная электрическая прводимость , МСм/м | 54 | 27 | 23 | 19 | 17 | 15,5 |

| Теплопроводность λ, Вт/(м*К) | 380 | 384 | 390 | 372 | 365 | 357 |

| Температурный коэффициент линейного расширения α*106, К-1 | — | 17,1 | 17,3 | 17,7 | 18,3 | 18,8 |

| Модуль нормальной упругости (модуль Юнга) Е, ГПа | 135 | 122 | 113 | 105 | 97 | 90 |

| Табл. 6. Механические свойства хромовых бронз при высоких температурах | ||||||

| Свойства | Температура, °С | |||||

| 20 | 300 | 400 | 500 | 600 | 700 | |

| БрХЦр | ||||||

| Временное сопротивление σb, МПа | 500 | 390 | 350 | 300 | 250 | 100 |

| Предел текучести σ0,2, МПа | 450 | 370 | 340 | 290 | 240 | 90 |

| Относительное удлинение δ,% | 24 | 20 | 18 | 18 | 18 | 29 |

| Относительное сужение ψ,% | 84 | 81 | 82 | 82 | 81 | 95 |

| Ударная вязкость KCU, МДж/м2 | — | 2,1 | 2,1 | 1,8 | 1,6 | 1,2 |

| Твердость по Виккерсу HV | 148 | 122 | 106 | 80 | 70 | 38 |

| Длительная (1 ч) твердость HV | — | — | 86 | 60 | 33 | 19 |

| БрХВЦр | ||||||

| Временное сопротивление σb, МПа | 550 | 450 | 410 | 350 | 220 | 120 |

| Предел текучести σ0,2, МПа | 510 | 430 | 400 | 340 | 210 | 110 |

| Относительное удлинение δ,% | 19 | 17 | 12 | 12 | 16 | 30 |

| Относительное сужение ψ,% | 58 | 55 | 57 | 58 | 68 | 89 |

| Ударная вязкость KCU, МДж/м2 | 1,8 | 1,7 | 1,7 | 1,6 | 1,6 | 1,5 |

| Твердость по Виккерсу HV | 160 | 120 | 110 | 102 | 79 | 33 |

| Длительная (1 ч) твердость HV | — | — | 88 | 71 | 35 | 15 |

Многокомпонентная бронза БрХЦрК отличается от БрХЦр значительно меньшим содержанием хрома (см. табл. 1). Небольшая добавка кальция (0,03…0,10%) вводится для раскисления расплава, улучшения усвоения циркония и повышения технологических свойств (стойкость к двойным перегибам). Из этого сплава изготавливают токопроводящие монтажные провода, предназначенные для работы при длительном воздействии повышенных температур (ок. 150°С) и кратковременно до 250°С. Бронза отличается высокой технологической пластичностью, что позволяет выпускать микропроволоку.

Свойства бронзы БрХЦрК и режимы обработки приведены в табл. 7.

| Табл. 7. Физические, механические и технологические свойства бронзы БрХЦрК | |

| Физические свойства | |

| Температура плавления, °С: | |

| ликвидус | 1075 |

| солидус | 1065 |

| Плотность γ, кг/м3 | 8925 |

| Температурный коэффициент линейного расширения α*106, К-1 | 16,7 |

| Удельное электросопротивление ρ*106, Ом*м: | |

| после закалки | 0,0346 |

| после старения | 0,0195 |

| Теплопроводность λ, Вт/(м*К): | |

| после закалки | — |

| после старения | 368 |

| Температурный коэффициент электического сопротивления, α-1, К-1 | 0,0025 |

| Модуль нормальной упругости (модуль Юнга) Е, ГПа | 131 |

| Механические свойства | |

| Временное сопротивление σb, МПа: | |

| после закалки | 250 |

| после закалки и старения | 380 |

| после закалки, деформации и старения | 550 |

| Предел текучести σ0,2, МПа: | 70 |

| после закалки | |

| после закалки и старения | 350 |

| после закалки, деформации и старения | 500 |

| Относительное удлинение δ,%: | |

| после закалки | 44 |

| после закалки и старения | 20 |

| после закалки, деформации и старения | 2 |

| Технологические свойства | |

| Температура литья, °С | 1250…1300 |

| Температура горячей деформации, °С | 700…930 |

| Температура термической обработки, °С: | |

| закалки | 900…960 |

| старения | 400…600 |

| Суммарная степень холодной деформации перед старением | 0…95 |

| Обрабатываемость резанием относительно свинцовой латуни ЛC63-3, % | 20 |

В качестве легирующих элементов в хромовые бронзы вводят также тугоплавкие металлы переходной группы — ванадий и ниобий, имеющие температуры плавления 1910°С и 2469°С соответственно.

Главное достоинство бронзы БрХНб — высокая электро- и теплопроводность в широком диапазоне температур (см. табл. 5); по прочностным свойствам сплав уступает двойной хромовой бронзе БрХ1. Из бронзы БрХНб изготавливают проволоку для токоведущих проводников электрического тока.

Хромоциркониевая бронза БрХВЦр с добавкой ванадия (см. табл. 1) относится к дисперсионно твердеющим материалам. Бронза имеет высокую тепло- и электропроводность, отличается высокой пластичностью и вязкостью в широком диапазоне температур. Основные физические и механические свойства бронзы БрХВЦр при комнатной и высоких температурах представлены в табл. 6-8.

| Таблица 8. Физические, механические и технологические свойства бронзы БрХВЦр | |

| Физические свойства | |

| Плотность γ, кг/м3 | 8830 |

| Температурный коэффициент линейного расширения α*106, К-1 | 16,8 |

| Удельное электросопротивление ρ*106, Ом*м: | 0,02 |

| Удельная теплоескость cp Дж/(кг*К) | 394 |

| Теплопроводность λ, Вт/(м*К) | 368 |

| Температурный коэффициент электрического сопротивления α’, К-1 | 0,003 |

| Удельная электрическая проводимость σ, в % от меди | 86 |

| Механические свойства | |

| Временное сопротивление σb, МПа | 550 |

| Предел текучести σ0,2, МПа | 510 |

| Относительное удлинение δ,%: | 19 |

| Относительное сужение ψ,% | 58 |

| Ударная вязкость KCU, МДж/м2 | 1,8 |

| Твердость по Виккерсу HV | 160 |

| Модeль нормальной упругости (модуль Юнга) Е, ГПа | 130 |

| Технологические свойства | |

| Температура литья, °С | 1300…1350 |

| Температура горячей деформации, °С | 700…930 |

| Температура термической обработки, °С: | 930…950 |

| закалки | 450…475 |

| старения | 700…750 |

| отжига | |

| Суммарная степень холодной деформации перед старением, % | 40…70 |

| Примечание. Физические и механические свойства определены после обработки бронзы по режиму: закалка с 940 °С в воду, холодная деформация (50%) и старение (460 °С, 4 ч). | |

Основные виды продукции и изделий из хромовых бронз приведены в табл. 9.

| Табл. 4.37. Основные виды продукции и изделий из хромовых бронз | ||||||||

| Продукция и изделия | Марка бронзы | |||||||

| БрХ1 | БрХ0,8 | БрХНТ | БрХЦрТ | БрХЦр | БрХВЦр | БрХНб | БрХЦрК | |

| Лента | X | |||||||

| Листы холодно- и горячекатаные | X | X | X | X | X | |||

| Полосы и профили | X | X | X | |||||

| Плиты | X | X | X | X | ||||

| Тонкая проволока (диаметр < 1 мм) | X | X | ||||||

| Проволока круглого (диаметр > 1 мм) и прямоугольного сечения | X | X | X | X | ||||

| Прутки тянутые и прессованные | X | X | X | X | X | X | X | |

| Трубы | X | X | X | X | ||||

| Поковки | X | X | X | X | ||||

| Электроды для сварки | X | X | X | |||||

| Губки для роликовых сварочных машин | X | X | ||||||

| Кристаллизаторы и теплообменники | X | X | X | X | ||||

| Токоподводящие контакты | X | X | ||||||

| Электрические провода и кабели | X | X | ||||||

| Коллекторные пластины | X | X | ||||||

| Условное обозначение: «X» — имеется опыт изготовления и применения | ||||||||