При термообработке меди и ее сплавов учитываются две особенности материала: повышенная теплопроводность и взаимодействие с газами при нагревании. Именно эти факторы становятся причиной быстрого и равномерного прогревания металла по периметру сечения. Отжиг меди — это нагрев металла с последующим охлаждением, позволяющий изменить свойства материала. Термообработка позволяет сделать металл более мягким и пластичным. Медь используется в различных сферах, где важна пластичность.

Отжиг меди

Преимущества и недостатки обработки

Неоспоримым свойством меди выступает высокая электропроводность. Она применяется в строительстве и изготовлении электротехники. Механические параметры у металла достаточно низкие, поэтому в качестве чистого конструкционного материала используется не часто.

Преимущества отжига:

- обработка выводит из металла вредные вещества, очищает от бактерий;

- заготовка становится мягкой и эластичной, выдерживает давление свыше 200 атмосфер;

- материал приобретает устойчивость к коррозии;

- увеличение твердости — деталь можно изгибать в несколько раз, не боясь появления трещин;

- уменьшение остаточного напряжения при неполном отжиге.

Недостатков значительно меньше, но все же они есть:

- материалу необходимо медленное охлаждение;

- медь — дорогой материал;

- при неправильной обработке мягкий металл можно повредить.

Самостоятельная очистка от изоляции

Если нет времени, можно сдать медный кабель неочищенным. В этом случае вознаграждение будет меньшим.

Процесс очистки медного провода от оплетки небезопасный и сложный в технологическом плане. Для этого требуется соответствующее оборудование и специальные знания.

Плюс самостоятельной очистки проводов от изоляции — возможность сдать лом по более высокой цене.

Минусы самостоятельной очистки:

- Большие временные и трудозатраты.

- Требуются специальные знания и оборудование.

- Затраченные усилия не всегда себя окупают, так как очистку больших объемов, значительно проще, быстрее и выгоднее проводить на специализированных предприятиях.

Оборудование для зачистки кабеля можно приобрести, например, у китайского поставщика на aliexpress:

Основными способами очистки медного кабеля являются:

- Термообработка. Применяется этот способ не часто, так как противоречит экологическим нормам. К тому же, он имеет определенные ограничения: не рекомендуется обжиг тонкожильного лома кабеля, так как металл может выгореть вместе с изоляцией.

- Механический. Удаление изоляции вручную (зачистка). Долгий и трудоемкий процесс. Его проведение не всегда оправдывает себя с точки зрения временных и трудозатрат. Для ускорения процесса можно применить ручной механический стриппер.

- Современные методы очистки с использованием специального технологического оборудования. Например, мощного и производительного автоматического стриппера. Такой способ наиболее эффективен и безопасен с точки зрения экологии. А снятую изоляцию также можно отправить на вторичную переработку.

Чтобы узнать, как очистить медный кабель дома при помощи подручных средств, смотрите это видео:

Зачем обжигать медь и как это сделать

В российском законодательстве предусмотрено сразу несколько федеральных законов, статей УК и КоАП, а также постановлений правительства, которые запрещают разведение костров, сжигание мусора и обжиг проволоки. За разные категории правонарушений, предполагаются различные наказания, от денежных штрафов до реальных сроков. Чтобы не попасть под статьи закона, важно заранее ознакомиться со списком законодательных актов, контролирующих сжигание мусора, а в частности обжиг меди и алюминия. Основными запрещающими и контролирующими статьями являются следующие:

- КоАП – статья 8.2.3;

- 51 статья федерального закона №7 об охране окружающей среды;

- КоАП – статья 20.4;

Какое наказание предусматривают эти статьи и что они запрещают следует разобрать подробно, чтобы не возникло трудностей с законом, при попытках утилизировать, обработать или транспортировать металлолом.

Статья 8.2.3 КоАП РФ – Несоблюдение правил и требований в обращении с мусором, неправильная переработка отходов производства, в том числе неправомерная утилизация, накопление и транспортировка. Статья предусматривает наказание в виде денежного штрафа от 1000 до 2000 рублей (на юридических лиц до 250 тысяч, на должностных до 30 тысяч рублей). Согласно 8.2.3 статье КоАП, неправомерными являются те действия с мусором, которые повлекли за собой возникновение эпидемий, заражений, а также повлекшие вред окружающей среде и здоровью граждан. К этой статье не относятся правонарушения, которые являются уголовно-наказуемыми деяниями.

Принятый в 2002 году, 7 Федеральный Закон «Об охране окружающей среды», в 51 статье которого указаны требования к гражданам, которые осуществляют переработку и утилизацию отходов и мусора, несколько раз подвергался редакции. На 2022 год, в нем актуальными являются следующие запреты:

- Запрещено сбрасывать мусор и отходы от костра (например, сгоревший пластик, после обжига меди), в воду, закапывать в землю, а также вблизи городских и сельских поселений.

- Запрещено размещать и хранить мусор (в том числе металлические отходы) вблизи городских и сельских поселений, а также около рекреационных зон, на путях миграции животных, местах нереста рыбы;

- Запрещено создавать опасность для человека и окружающей среды, посредством сжигания и утилизации мусора.

В кодексе об административных правонарушениях РФ также есть статья 20.4, которая регулирует организацию костров, в том числе с целью обжига меди. Согласно этой статье, нарушение требований по пожарной безопасности, наказывается штрафом от 4 до 5 тысяч, либо арестом на срок до 90 суток. Место для разведения костра нужно оборудовать, изолировав кострище. Нельзя разводить огонь в ветреную погоду, а также важно правильно утилизировать мусор – сжигая или обжигая его в бочках. В УК РФ предусмотрено наказание только за те действия, которые повлекли за собой смерть человека или нанесения тяжкого вреда здоровью граждан (219 статья).

Никелирование металла, алюминия, меди и латуни, обзор технологии

Часто путём закалки повышается не только твёрдость металла, но и его хрупкость, поэтому необходимо выполнять ещё один этап — отпуск, при котором прочность и твёрдость несколько снижаются, но материал становится более пластичным. Делают отпуск при температуре, ниже, чем в предыдущем процессе, и охлаждают металл постепенно.

Можно проводить закалку без изменения структуры металла (полиморфного превращения). В этом случае не возникнет проблем с хрупкостью, но необходимая твёрдость не будет достигнута.

А повысить её удастся путём ещё одного процесса термообработки, называемого старением.

При старении происходит распад пересыщенного твёрдого раствора, в результате которого увеличивается прочность и твёрдость материала.

Отпуск стали — это разновидность термообработки, используемая для деталей, закалённых до критической точки, при которой происходит полиморфное изменение кристаллической решётки.

Он заключается в выдерживании металла определённый промежуток времени в нагретом состоянии и медленном охлаждении на открытом воздухе.

Делают отпуск, чтобы снизить внутреннее напряжение, а также исключить хрупкость металла и увеличить его пластичность.

При помощи старения достигается необходимая твёрдость закалённой стали. Старение может быть:

- естественным, при котором самопроизвольно повышается прочность закалённого металла и снижается его пластичность. Происходит данный процесс при выдержке в естественной среде;

- термическим. Такое старение — это процесс повышения твёрдости металла посредством выдержки при высоких температурах. По сравнению с первым видом, в данном случае может произойти перестаривание — это когда твёрдость, пределы прочности и текучести, достигая максимальной величины, начинают снижаться;

- деформационным. Такое старение достигается при помощи пластической деформации закалённого сплава, имеющего структуру пересыщенного твёрдого раствора.

Какие закалочные среды подойдут под самостоятельную закалку

Выбор среды, где будет осуществляться процесс самостоятельной закалки, — столь же важный этап, как и собственно нагрев, поскольку в разных средах по-разному происходят реакции кристаллизации и полиморфных превращений.

В быту для закалочного охлаждения подходят для применения вода, масло, растворы солей и полимеров, воздух.

- Вода достаточно быстро способна охладить раскалённый материал, что при повышенном содержании углерода может повлечь некоторые недостатки — деформацию, хрупкость, растрескивание. Поэтому в воде закаляются низкоуглеродистые материалы, либо изделия при частичном закаливании.

- Минеральное масло намного медленнее, а поэтому равномернее, охлаждает раскалённую сталь, что минимизирует появление неравномерности структуры и её напряжения, и, соответственно, дефектов вследствие закалки. Обычно маслом охлаждается легированная сталь либо материал с высоким процентом углерода.

- Водные растворы хлорида либо гидроксида натрия, с концентрацией в районе 10%, гораздо равномернее охладят разогретое изделие, чем просто вода. Это позволит добиться одинаковой структурной трансформации по всему сечению металла. Больше подходит для закалочной обработки изделий из низколегированных и высокоуглеродистых сталей.

- Полимерные растворы (силикат, моющие средства) снижают скорость остывания материала, а поэтому уменьшаются дефекты и деформация изделия.

Для охлаждения вода берётся с температурой от 20º до 80ºС, масло — с температурой от 20º до 200ºС, солевые растворы — с температурой от 20ºС и до максимума.

Способы закалки

Суть любой закалки — превращение аустенита в мартенсит (диаграмма «железо-углерод»). В зависимости от температурного режима, закалка может быть полной или неполной. Первым способом закаливают инструментальную сталь, а вторым — цветную.

При закалке могут использоваться один или несколько охладителей. От этого также зависит способ термообработки. В зависимости от охлаждающей среды, термическая обработка металла может быть:

- с использованием одного охладителя;

- с подстуживанием;

- прерывистой;

- ступенчатой;

- изотермической.

Закалка в одном охладителе

Данный метод применяется для термообработки простых деталей, изготовленных из легированной и углеродистой стали. Деталь нагревается до необходимой температуры, а затем охлаждается в жидкости. Углеродистую сталь диаметром от 2 до 5 мм охлаждают в воде, детали меньшего диаметра и всю легированную сталь — в масле.

Закалка с подстуживанием

При термообработке с одним охладителем часто возникают состояния термического и структурного внутреннего напряжения. Развиваются они в том случае, когда разность температур достигает минимума.

На поверхности металла образуется напряжение растяжения, в центре — напряжение сжатия. Чтобы данные напряжения уменьшить, перед тем, как опустить нагретую деталь в жидкость, её недолго держат на открытом воздухе.

Температура детали в данном случае не должна быть ниже линии 0,8К по диаграмме «железо-углерод».

Прерывистая

Эту закалку проводят в двух средах — воде и масле или воде и воздухе. Нагретую до критической точки деталь сначала быстро охлаждают в воде, а потом медленно в масле или на открытом воздухе.

Такой способ термообработки применяют для высокоуглеродистой стали.

Этот метод — сложный, так как время охлаждения в первой среде очень мало и определить его сможет лишь специалист высокой квалификации.

Ступенчатая

При прерывистой термообработке деталь охлаждается неравномерно — более тонкие поверхности быстрее, чем все остальные. К тому же очень трудно отрегулировать время нахождения детали в первой среде (воде). Поэтому лучше использовать ступенчатую закалку.

Данный метод позволяет охлаждать деталь в среде при температуре, превышающей мартенситную точку. Первая ступень — охлаждение и выдержка детали в данной среде до того момента, когда все сечения детали достигнут одной и той же температуры.

Вторая ступень — окончательное медленное охлаждение (преобразование аустенита в мартенсит).

Изотермическая

При изотермической термообработке деталь нагревают до критической точки, а затем опускают в масляную или соляную ванну температурой 250 градусов. Выдерживают полчаса, а далее остужают на открытом воздухе.

Такая закалка обеспечивает высокую конструкционную прочность и применяется для легированных и конструкционных сталей, у которых распад аустенита в промежуточной области не происходит до конца.

В дальнейшем он превращается не в мартенсит, а в бейнит + 20% остаточный аустенит, обогащённый углеродом. Такой закалкой можно достичь высокой прочности при хорошей вязкости.

Способы, как с помощью закалки самому повысить твёрдость металла

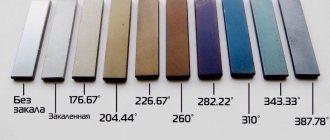

Чтобы произвести закалку либо отпуск, металл следует сильно нагреть — минимум до малинового цвета. Для этих целей оптимально подойдёт термопечь, а при её отсутствии — открытое пламя костра, газовой горелки, паяльной лампы, или же ток под высоким напряжением. Готовясь провести закаливание, нужно предварительно учесть многие моменты.

- Чем выше изначальная твёрдость материала, тем сильнее его требуется накалять.

- Чем больше у материала углерода в составе, тем медленнее должно производиться остывание.

- Если стоит задача закалить предмет целиком, то ему потребуется равномерный нагрев по всей поверхности.

- Не нужно перегревать изделие, лучше избегать появления синих или чёрных вкраплений на раскалённой поверхности.

- Заранее готовятся щипцы и тара с охладителем (охладителями, если их несколько).

Полную, тотальную закалку лучше производить на пламени костра из углей — они долго держат высокий жар, а кострище позволит целиком поместить туда габаритную деталь и равномерно её разогреть.

Частичное закаливание, например режущей кромки, можно произвести с помощью паяльной лампы, ею же легко закаляются мелкие детали — болты, свёрла, гвозди.

Методика

Для того чтобы провести работу по закалке стали нужно учитывать то, как выполняется подобный процесс правильно.

Закалка – процесс повышения твердости поверхности железа или сплава, который предусматривает нагрев образца до высокой температуры и его последующее охлаждение.

Несмотря на то, что с первого взгляда рассматриваемый процесс прост, различные группы металлов отличаются своеобразной структурой и характеристиками.

Термическая обработка в домашних условиях оправдана в нижеприведенных случаях:

- При необходимости упрочнить материал, к примеру, в месте режущей кромки. Примером можно назвать закалку зубил и стамески.

- При необходимости повышения пластичности предмета. Это зачастую необходимо в случае горячей ковки.

Профессиональная закалка стали – дорогостоящий процесс. Стоимость 1 кг повышения твердости поверхности стоит примерно 200 рублей. Организовать закалку стали в домашних условиях можно только с учетом всех особенностей повышения твердости поверхности.

Особенности процесса

Провести закалку стали можно с учетом нижепривеженных моментов:

- Нагрев должен проходить равномерно. Только в этом случае структура материала однородна.

- Нагрев стали должен проходить без образования черных или синих пятен, что свидетельствует о сильном перегреве поверхности.

- Образец нельзя нагревать до крайнего состояния, так как изменения структуры будут необратимыми.

- На правильность проведения нагрева стали указывает ярко-красный цвет металла.

- Охлаждение также должно быть проведено равномерно, для чего используется водяная ванна.

Температура заготовки в зависимости от цвета при нагреве

Эти моменты рекомендуется учитывать при рассмотрении того, как провести закалку в домашних условиях.

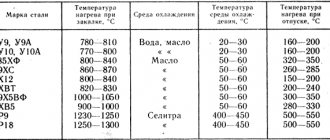

Режимы закалки и отпуска сталей

Оборудование и особенности проводимого процесса

Для нагрева поверхности зачастую используется специальное оборудование. Это связано с тем, что провести нагрев стали до точки плавления достаточно сложно. В домашних условиях зачастую используется нижеприведенное оборудование:

- электропечь;

- паяльная лампа;

- термопечь;

- большой костер, который обложен вокруг для перенаправления жара.

Передвижной горн для нагрева деталей

При выборе источника жара следует учитывать тот момент, что деталь должна полностью помещаться в печи или костре, на котором проводится разогрев. Правильно будет подбирать оборудование также по типу металла, который будет подвержен обработки. Чем выше прочность структуры, тем больше разогревают сплав для придания пластичности.

В случае, когда нужно провести закалку лишь части детали, используется струйная закалка. Она предусматривает попадание струи холодной волы только на определенную часть детали.

Для охлаждения стали часто используется ванна с водой или бочка, а также ведро. Важно учитывать тот момент, что в некоторых случаях проводится поэтапное охлаждение, в других быстрое и резкое.

В быту зачастую закалку проводят на открытом огне. Этот метод подходит исключительно для разового проведения процесса повышения твердости поверхности.

Всю работу можно разделить на несколько этапов:

- для начала следует провести разведение костра;

- на момент разведения костра подготавливаются две большие тары, которые будут соответствовать размеру детали;

- для того чтобы костер давал больше жара нужно обеспечить большое количество углей. они дают много жара на протяжении длительного времени;

- в одной емкости должна содержаться вода, в другой – моторное масло;

- следует использовать специальные инструменты, при помощи которых будет удерживаться обрабатываемая раскаленная деталь. на видео часто можно встретить кузнечные клещи, которые наиболее эффективны;

- после подготовки необходимых инструментов следует положить предмет в самый центр пламени. при этом можно деталь зарыть в самую глубь углей, что обеспечит нагрев металла до плавкого состояния;

- угольки, которые имеют ярко белый цвет – раскалены больше других. за процессом плавки металла нужно следить пристально. пламя должно быть малиновым, но не белым. если огонь белый, то есть вероятность перегрева металла. в этом случае эксплуатационные качества значительно ухудшаются, а срок службы уменьшается;

- правильный цвет, равномерный по всей поверхности, определяет равномерность нагрева металла;

- если происходит потемнение до синего цвета, то это говорит о сильном размягчении металла, то есть он становится излишне пластичным. этого нельзя допускать, так как значительно нарушается структура;

- при полном разогреве металла его следует убрать с очага высокой температуры;

- после этого следует раскаленный металл поместить в тару с маслом с частотой 3 секунды;

- завершающим этапом можно назвать погружение детали в воду. При этом периодически проводится взбалтывание воды. Это связано с тем, что вода быстро нагревается вокруг изделия.

При выполнении работы следует уделять внимание осторожности, так как раскаленное масло может нанести вред коже. На видео можно обратить внимание на то, какого цвета должна быть поверхность при достижении нужной степени пластичности.

Но для закалки цветных металлов зачастую нужно оказывать воздействие температуры в промежутке ль 700 до 900 градусов Цельсия. На открытом огне провести нагрев цветных сплавов практически не возможно, так как достигнуть подобной температуры без специального оборудования нельзя.

Примером можно назвать использование электропечи, которая способна нагревать поверхность до 800 градусов Цельсия.

Как добыть медь в домашних условиях?

Те, кто будет строить свой дом, непременно будут совершать свой небольшой, но не простой выбор. Из каких материалов выполнить электропроводку, а также водопровод и отопление, газоснабжение, какая здесь существует практика, какие материалы оправданы, и почему? Выбор материалов здесь достаточно широк, но однозначного ответа часто нет.

Стальные, металло — пластиковые, ПВХ и медные трубы, провода из алюминия и меди — вот тот набор материалов, который чаще всего используется в системах отопления и водоснабжения и электропроводки.

Какое оборудование применяют

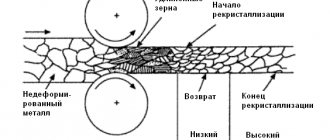

Медь подвергается двум типам термообработки:

- отжиг для снижения оставшегося напряжения;

- рекристаллизационный отжиг.

Температурный режим рекристаллизации бескислородной меди — 200–240°С, а электролитической —180–230°С. Металл, содержащий кислород, обрабатывают в нейтральной среде, чтобы снизить потери после окисления.

Для термообработки отжигом используется конвекционная печь шахтного типа. Кроме того, оборудование востребовано для отжига проволоки, каната, стержней, сталей, металлических шаров.

Печь имеет следующие достоинства:

- улучшенная точность контроля температурных режимов;

- автоматизация термообработки;

- вентилятор в нижней части устройства обеспечивает стабильность теплообмена;

- погрешность обработки составляет +/-5С;

- нагрев осуществляется от электричества;

- аммиак и чистый азот защищают металл от окисления;

- вместительность — 8–36 тонн;

- простота в эксплуатации и установке.

В крышке печи предусмотрено специальное пневматическое устройство, которое отвечает за открывание и запирание в процессе отжига. Аварийный клапан функционирует в автоматическом режиме, когда давление поднимается до высоких или опускается до низких показателей.

Печь для отжига

Сколько стоит 1 кг обожженной меди?

Стоимость лома после термической обработки определяет оценщик. Он учитывает объем партии, засоренность и присутствие примесей. Можно узнать во время скупки, сколькими критериями руководствуется оценщик.

| Вид кабельного металлолома | Стоимость за кг. | |

| За содержание металла | По брутто | |

| Жженка медного кабеля и проводов Вид кабельного металлолома | 330-365 руб. За содержание металла (кг.) | По запросу |

Пункты приема вторсырья

Приемщики лома покупают следующие отходы кабельно-проводниковой продукции:

a) заводской брак, складские неликвиды;

b) б/у кабельные линии, остатки производства;

c) старый неочищенный кабель;

d) демонтированные коммуникации;

e) отходы монтажных работ.

Приемка осуществляется по нескольким критериям, из которых складывается цена за кг лома. Учитывают длину кусков проводника, процентное соотношение лома к изоляции, посторонним примесям.

Сдавать вторсырье рекомендуется в пункты приема, имеющие документы и разрешения на ведение такого рода деятельности. Перед взвешиванием лом осматривают, и оценивает специалисты.

Кстати! Чтобы определить вес металла без обмотки специалист приемки срезает опытный образец проводника, зачищает и взвешивает.

Одним из основных источников лома цветных металлов является кабельный лом. Медный кабель – кабель с токопроводящими жилами, выполненными из электротехнической меди.

Принцип проведения обработки

Отжиг — процедура термообработки меди, при которой получается стойкая, прочная структура металла, свободная от остаточных напряжений. Технология отжига проходит несколько стадий:

- Загрузка металла в оборудование.

- Установка муфеля и продувание защитным газом для удаления воздуха.

- Нагревание до 650–700 градусов.

- Быстрое охлаждение до 100 градусов при погружении изделия в воду.

- Придание требуемой формы.

- Повторный нагрев до 350–400 градусов.

- Охлаждение на воздухе и разгрузка.

Последняя стадия технологии осуществляется вдвое медленнее. Обработка заканчивается, когда температура отжига меди достигает величины, при которой она может находиться на воздухе без окисления. Выдавать заготовки на воздух с высокой температурой запрещено. Продолжительность — 1–2 часа.

Необходимая температура для плавления меди

Медь не является легкоплавким металлом

Люди нашли применение меди еще в древние времена, тогда ее добывали в виде самородков. Ввиду низкой температуры, необходимой для осуществления процесса плавления ее стали широко применять для изготовления орудий труда и охоты, самородки можно плавить на костре. В наши дни технология получения металла мало чем отличается от придуманной в древние времена, совершенствуются лишь печи, увеличена скорость обжига и объемы обработки. Здесь возникает уместный вопрос — какая температура плавления меди? Ответ на него можно найти в любом учебнике по физике и химии – медь начинает плавиться при температуре нагрева до 1083 оС.

Кипение меди уменьшает ее прочность

В процессе термического воздействия на металл происходит разрушение его кристаллической решетки, это достигается при определенной температуре, которая в течение некоторого времени остается постоянной. В этот момент и происходит плавка металла. Когда процесс разрушения кристаллов полностью завершен, температура металла снова начинает подниматься, и он переходит в жидкую форму и начинает кипеть. Температура плавления меди значительно ниже, чем та, при которой металл кипит. Процесс кипения начинается с появлением пузырьков, по аналогии с водой. На этом этапе любой металл, в том числе и медь, начинает терять свои характеристики, в основном это отражается на прочности и упругости. Температура кипения меди составляет 2560 оС. Во время остывания металла происходит похожая картина, как и при нагреве – сначала температура опускается до определенного градуса, в этот момент происходит затвердевание, которое длится некоторое время, затем продолжается остывание до обычного состояния.

Как закалить медь

Технологии придания большей твердости металлам и сплавам совершенствовались в течение долгих веков.

Современное оборудование позволяет проводить термическую обработку таким образом, чтобы значительно улучшать свойства изделий даже из недорогих материалов.

Закалка стали и сплавов

Закалка (мартенситное превращение) — основной способ придания большей твердости сталям.

В этом процессе изделие нагревают до такой температуры, что железо меняет кристаллическую решетку и может дополнительно насытиться углеродом.

После выдержки в течение определенного времени, сталь охлаждают.

Это нужно сделать с большой скоростью, чтобы не допустить образования промежуточных форм железа.

В результате быстрого превращения получается перенасыщенный углеродом твердый раствор с искаженной кристаллической структурой.

Оба эти фактора отвечают за его высокую твердость (до HRC 65) и хрупкость.

Большинство углеродистых и инструментальных сталей при закаливании нагревают до температуры от 800 до 900С, а вот быстрорежущие стали Р9 и Р18 калятся при 1200-1300С.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска. ×500.

Режимы закалки

Нагретое изделие опускают в охлаждающую среду, где оно остается до полного остывания Это самый простой по исполнению метод закалки, но его можно применять только для сталей с небольшим (до 0,8%) содержанием углерода либо для деталей простой формы. Эти ограничения связаны с термическими напряжениями, которые возникают при быстром охлаждении — детали сложной формы могут покоробиться или даже получить трещины.

При таком способе закалки изделие охлаждают до 250-300С в соляном растворе с выдержкой 2-3 минуты для снятия термических напряжений, а затем завершают охлаждение на воздухе. Это позволяет не допускать появления трещин или коробления деталей.

Минус этого метода в сравнительно небольшой скорости охлаждения, поэтому его применяют для мелких (до 10 мм в поперечнике) деталей из углеродистых или более крупных — из легированных сталей, для которых скорость закалки не столь критична.

Начинается быстрым охлаждением в воде и завершается медленным — в масле. Обычно такую закалку используют для изделий из инструментальных сталей. Основная сложность заключается в расчете времени охлаждения в первой среде.

- Поверхностная закалка (лазерная, токами высокой частоты)

Применяется для деталей, которые должны быть твердыми на поверхности, но иметь при этом вязкую сердцевину, например, зубья шестеренок.

При поверхностной закалке внешний слой металла разогревается до закритических значений, а затем охлаждается либо в процессе теплоотвода (при лазерной закалке), либо жидкостью, циркулирующей в специальном контуре индуктора (при закалке током высокой частоты)

Отпуск

Закаленная сталь становится чрезмерно хрупкой, что является главным недостатком этого метода упрочнения.

Для нормализации конструкционных свойств производят отпуск — нагрев до температуры ниже фазового превращения, выдержку и медленное охлаждение.

При отпуске происходит частичная «отмена» закалки, сталь становится чуть менее твердой, но более пластичной.

Различают низкий (150-200С, для инструмента и деталей с повышенной износостойкостью), средний (300-400С, для рессор) и высокий (550-650, для высоконагруженных деталей) отпуск.

Таблица температур закалки и отпуска сталей

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 |

Закалка металла в домашних условиях: закаливаем сталь правильно

Если знать, как закалить металл правильно, то даже в домашних условиях можно повысить твердость изделий из него в два-три раза.

Причины, по которым возникает необходимость в этом, могут быть самыми разными.

Такая технологическая операция, в частности, требуется в том случае, если металлу надо придать твердость, достаточную для того, чтобы он мог резать стекло.

Закалка металла в домашних условиях

Чаще всего закалить надо режущий инструмент, причем выполняется термическая обработка не только в том случае, если надо увеличить его твердость, но также и тогда, когда данную характеристику требуется уменьшить. Когда твердость инструмента слишком мала, его режущая часть будет заминаться в процессе эксплуатации, если же она высока, то металл будет крошиться под воздействием механических нагрузок.

https://www.youtube.com/watch?v=AO8D7kBrFfY

Немногие знают, что существует простой способ, позволяющий проверить, насколько хорошо закален инструмент из стали, не только в производственных или домашних условиях, но и в магазине, при покупке. Для того чтобы выполнить такую проверку, вам потребуется обычный напильник.

Им проводят по режущей части приобретаемого инструмента.

Если тот закалили плохо, то напильник будет как будто прилипать к его рабочей части, а в противоположном случае – легко отходить от тестируемого инструмента, при этом рука, в которой находится напильник, не будет чувствовать на поверхности изделия никаких неровностей.

Зависимость твердости стали от режима термобоработки

Решается такая проблема достаточно легко: закалить металл можно даже в домашних условиях, не используя для этого сложного оборудования и специальных приспособлений. Однако следует знать, что закалке не поддаются малоуглеродистые стали.

В то же время твердость углеродистых и инструментальных стальных сплавов достаточно просто повысить даже в домашних условиях.

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают.

Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

Закаливают сталь многие специализированные компании, но стоимость этих услуг достаточно высока и зависит от веса детали, которую требуется подвергнуть термической обработке. Именно поэтому целесообразно заняться этим самостоятельно, тем более что сделать это можно даже в домашних условиях.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен.

О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла.

Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

А что, если добавить медную присадку в свое масло?

В продаже встречаются вот такие присадки в баночке. Ни допусков, ни нормативов, ни сертификатов. Всё на доверии. На свой страх и риск. На мой взгляд, лучше не экспериментировать.

В продаже встречаются вот такие присадки в баночке. Ни допусков, ни нормативов, ни сертификатов. Всё на доверии. На свой страх и риск. На мой взгляд, лучше не экспериментировать.

Любой производитель присадок всегда представляет свои продукты в максимально выгодном для себя свете. Обычно делается упор на улучшение нескольких из вышеприведенных характеристик масла, а остальные при этом якобы «не ухудшаются». Однако производители чудо-снадобий на основе меди часто обещают экономию топлива аж в 12%, рост мощности на ту же величину, снижение шума на 18 Дб (а это много!) и, главное, увеличение ресурса в 30 раз! Уже по одним этим заявлениям можно понять, что либо Нобелевская премия никак не может найти лауреата, либо все это фейк.

Что такое обожженная медь?

К скупщикам приносят разный кабельный лом. Обожженная медь («Ж») – это токопроводящая жила провода сечением от 1 мм, которую получили после термической обработки неликвида. В эту категорию включают лом контактного кабеля.

Требования к обожженной меди:

- отсутствие следов масла, краски;

- содержание засора не более 0,5%;

- отсутствие частей оплетки;

- нормальный радиационный фон;

- отсутствие следов лужения.

На стоимость обожженной меди влияет содержание посторонних примесей и общий вес. Скупщики работают с розничными и оптовыми клиентами. Предлагают высокую стоимость меди за кг. Гарантируют оплату сразу.

Условия получения обожженной меди:

- обжиг отработанного провода;

- производственный брак;

- обжиг неликвидного кабеля.

Обожженная медь ценится высоко, если термическую обработку выполнили в соответствии с ГОСТ. На металле не должны оставаться следы расплавленного пластика. Качество меди «Ж» уступает электротехническому цве. Но обжиг сокращает срок подготовки к переработке и повышает стоимость на скупке.

Пункты приема вторсырья

Приемщики лома покупают следующие отходы кабельно-проводниковой продукции:

a) заводской брак, складские неликвиды;

b) б/у кабельные линии, остатки производства;

c) старый неочищенный кабель;

d) демонтированные коммуникации;

e) отходы монтажных работ.

Приемка осуществляется по нескольким критериям, из которых складывается цена за кг лома. Учитывают длину кусков проводника, процентное соотношение лома к изоляции, посторонним примесям.

Сдавать вторсырье рекомендуется в пункты приема, имеющие документы и разрешения на ведение такого рода деятельности. Перед взвешиванием лом осматривают, и оценивает специалисты.

Температура проведения отжига

Выбор температуры нагрева выбирают в зависимости от того, какие свойства детали хотят получить. Для придания ей пластичности необходимо нагреть ее до температуры 500-700 градусов, а затем резко остудить ее в воде. При этом скорость нагрева на свойства меди существенно не влияют. В воде охлаждение предпочтительней, так как после этого намного легче снимается окалина.

Для уменьшения твердости применяют полный отжиг. Заготовку нагревают до 900 градусов Цельсия, а затем медленно охлаждают, чаще всего вместе с печью. Внутреннее напряжение, возникающее при механической обработке, при этом исчезает.

После разделки меди и получения готового изделия, деталь можно нагреть до температуры 400-450 градусов и остудить на воздухе при комнатной температуры (в течении 1,5 часов). При этом вернется твердость обработанной детали.

Как отжечь медь в домашних условиях?

Медь проходит несколько этапов обработки перед тем как ее можно использовать в производстве

После получения металла из медной руды, он формируется в слитки различной формы и для дальнейшего производства изделий из таких заготовок необходима предварительная обработка меди. В зависимости о требуемого состояния металла, обработка осуществляется различными способами:

- термическим;

- механическим;

- токарным.

Когда применяют термообработку меди

Термообработка — это нагрев сырья или готово изделия

Если необходимо повысить прочность изделий, упругость, износоустойчивость или, наоборот, получить более мягкий металл, поддающийся дальнейшему механическому воздействию, используют термическую обработку меди. Этот процесс может осуществляться различными способами — закалкой и отжигом, они различаются температурой нагрева и способом остывания.

Для того чтобы изделию из меди придать твердость и прочность ее следует нагреть до температуры 600 оС и остудить на воздухе, это так называемое медленное остывание.

Если нужен мягкий металл, то сырье следует нагреть до 600 оС и подвергнуть быстрому остужению в воде, далее придать форму изделию, снова нагреть, на этот раз до 400 оС и оставить медленно остывать в итоге получится мягкое изделие.

Для того чтобы изогнуть медную трубу ее сначала наполняют песком, это позволит избежать сплющивания в процессе термической обработки, а затем нагревают и придают нужную форму. С помощью термической обработки меди осуществляется процесс снятия наклепа и окалины, для этого металл нагревают до 500 оС и охлаждают в воде.

Как осуществляют механическую обработку

После процесса отжига металлу необходимо придать форму, блеск, рисунок, для этого применяют механические способы обработки. Для начала изделия необходимо очистить от масла, оксидов, накала и прочих загрязнений, осуществлять процессы можно только на сухой поверхности. Холодная или механическая обработка меди выполняется несколькими способами:

Для товарного вида медные изделия подвергают механической обработке

- прокатка;

- протяжка;

- шлифовка;

- полировка.

Процесс прокатки металла осуществляется с помощью механической или автоматической установки, оснащенной вальцами, между которыми пропускается лист медной заготовки. Толщина готового изделия регулируется в зависимости от потребности. Вальца смазываются маслом или специальной эмульсией, которые оставляют тонкий слой пленки на готовом изделии.

Протяжка меди осуществляется при изготовлении проволоки, жил для проводов и кабелей. Выполняется с помощью экструдерного механизма, регулировка диаметра выполняется автоматически по заранее заданным параметрам.

Шлифование медных изделий

Шлифование медных изделий происходит с помощью дисков и лент, на которые нанесено абразивное покрытие. Для шлифовки обычно используют абразивные материалы с зернистостью порядка 180 – 200 мкм, для изделий, которые прошли ковку достаточно будет 80 – 100 мкм.

Полирование осуществляется с использованием тканевых или войлочных дисков, пемзой, трепела, а также с применением оксида железа и венской извести.

Этот процесс выполняется на полировочных машинах, для меди достаточно скорости в 20 – 40 м/с, увеличение ведет к более глубокому снятию верхнего слоя. Для предотвращения обесцвечивания применяют слабый раствор органической кислоты, например, щавелевой или винной.

Эффективно обрабатывать полируемую поверхность растворами, содержащими ингибитор коррозии, они препятствуют окислению и дольше сохраняют цвет.

Токарный способ обработки

Распространенным способом обработки медных заготовок является токарный, с использованием специальных станков, оснащенных резцами. Благодаря этому методу обработки можно изготавливать большое разнообразие форм и деталей цилиндрической, сферической, конической формы.

Механизм работы токарных станков заключается в воздействии режущего механизма на деталь, он врезается в заготовку и снимает лишний слой, который превращается в стружку. Скорость движения режущего механизма имеет большое значение в обработке различных видов металла. Поскольку медь является мягким материалом, для нее будет достаточно 40 — 50 м/с.

С помощью токарной обработки меди можно получить следующие виды изделий:

Токарная обработка позволяет получить деталь любой формы

- шайбы;

- втулки;

- фланцы;

- шпильки;

- штуцеры.

Предприятия, осуществляющие токарную обработку металлов, могут выполнять большое разнообразие видов изделий по индивидуальным заказам. Станки настраиваются под параметры, каждой детали.

С помощью токарного оборудования на медные заготовки наносится резьба, осуществляется выточка фасок, сверление отверстий, геометрическая обрезка.

Использование автоматизированных станков позволяет выполнять сложнейшую отделку заготовок с максимальной точностью, при этом снижается процент брака и минимизируются отходы.

Последовательность действий

При необходимости в домашних условиях можно получить изделия декоративного характера или практического назначения. Плавка меди в домашних условиях пошаговая инструкция выглядит следующим образом:

- Сырье измельчается, после чего помещается в тигель. Стоит учитывать, что при уменьшении размеров кусочков металла существенно ускоряется процесс плавки.

- После заполнения тигеля, он помещается в печь, которая заранее разогревается.

- Расплавленный сплав нужно извлечь из печи при помощи специальных клещей. Из-за активного процесса окисления на поверхности может образовываться однородная пленка. Перед тем как проводить литье из меди ее нужно убрать.

- Металл аккуратно заливают в подготовленную емкость. Стоит учитывать, что при попадании расправленного сплава на открытые участки тела могут появится серьезные травмы. Кроме этого, некоторые материалы при контакте возгораются. Поэтому нужно соблюдать крайнюю осторожность.

При рассмотрении того, как плавить медь в домашних условиях стоит учитывать, что можно использовать не только печи. В некоторых случаях применяется газовая горелка, которой нагревается дно тигля. Процесс менее продуктивный, но при этом на подготовку уходит мало времени.

В качестве нагревательного оборудования может использоваться обычная паяльная лампа. При применении этой технологии стоит учитывать, что контакт меди с воздухом приводит к быстрому появлению окиси. В некоторых случаях для уменьшения интенсивности окисления поверхность покрывается измельченным древесным углом.

Поиск данных по Вашему запросу:

Закалка металла позволяет произвести некоторые изменения в его структуре, сделав ее более мягкой или наоборот твердой. При закалке очень многое зависит не только от самого нагрева, но и от процесса и времени охлаждения.

В основном производители производят закалку стали, делая изделие более прочным, однако, может быть произведена и закалка меди, если возникает такая необходимость. Закалка меди производится при помощи использовании метода отжига.

Во время термообработки медь можно сделать более мягкой или более твердой в зависимости от того, для чего она будет применяться в дальнейшем. Однако важно помнить, что способ закалки меди значительно отличается от того, при помощи которого закаливается сталь.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах. По завершению появится ссылка для доступа к найденным материалам

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Опыты по химии. Закалка и отпуск стали

Принципы закалки металла в домашних условиях

Отбеливание и отбеливающие растворы. Отбеливание — это помещение изделия в кислоту. Выпускаемые промышленностью растворы отбелов «Спарекс» Sparex 2. Они работают медленнее кислот, но менее коррозионно-активны и менее опасны в работе.

Раствор не следует кипятить, так как выделяются опасные пары. Активное вещество в этих отбелах — бисульфат натрия. Эти растворы эффективны для серебряных и золотых сплавов, латуни, бронзы и меди.

Его не следует применять для отбеливания стерлингового серебра. Можно использовать холодным или подогретым до. Никелевый отбел при кипении выделяет опасные вещества.

Если оставить в нем металл надолго, возможно значительное травление изделий.

Действующие вещества этого отбела -бисульфат натрия и бихромат калия. Некоторые предпочитают готовить отбелы самостоятельно. Такие отбелы представляют собой разбавленные кислоты и при работе с ними требуют осторожности. Помните, что следует понемногу приливать кислоту к воде и никогда наоборот.

Иначе может произойти разбрызгивание и интенсивное выделение испарений, что очень опасно. Отбеливающие растворы в ходе работы насыщаются ионами меди.

Если в такой раствор поместить железный или стальной предмет, медь осядет на всех золотых или серебряных изделиях, находящихся в данный момент в растворе.

При удалении такого предмета выделение меди прекращается. Растворы отбедов для самостоятельного приготовления. Отбеливающие растворы удаляют СиО -оксид меди II — черного или серого цвета. Красный оксид одновалентной меди, Си.

Его образование типично для стерлингового серебра и низкопробных сплавов золота. Это явление можно свести к. Последствия пережога можно ликвидировать или уменьшить химическими способами. Так как оксид находится под поверхностью металла, применение абразивов само по себе обычно безрезультатно. Погрузите изделие на несколько секунд, поверхность потемнеет, сполосните, обработайте щеткой.

Повторяйте до полного устранения. Осторожно: эти химикаты чрезвычайно ядовиты, обращайтесь с осторожностью и избегайте вдыхать испарения. Нагрейте до образования тонкой пленки оксида, погрузите в свежий отбел, ополосните, осторожно обработайте щеткой.

Повторите 35 раз. Золочение травлением. Раствор N2 3. Электроотслаивание процесс,. Подают ток при напряжении В в течение 5 секунд. При необходимости повторите Тщательно промойте.

3 способа самостоятельной закалки металла

Термической обработке подвергают и медь. При этом медь можно сделать либо более мягкой, либо более твердой. Однако в отличие от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в воде. Проволока или трубка после этого станет твердой.

с медью. Это допустимо, поскольку легирование их другими элементами (Мg, раствора меди валюминии (закалка без полиморфного превращения).

Как закалить олово?

Аналогичная тема по меди, бронзам и латуни здесь. Закалка бериллиевой бронзы. Старение при градусов, если не изменяет память ч. Впрочем если деталь не сильно ответственная и тонкостенная, то можно и 1ч. Мы ленту до 0,5 делаем без закалки, сразу старение. После старения и появятся упругие свойства. Вопрос по БрБ2.

Отжиг, закалка и термическая обработка меди

Как можно закалить металл в домашних условиях, наверное, знает каждый мастер, работающий со слесарным или столярным инструментом. Считается, что для этого достаточно разогреть изделие докрасна, а затем охладить его в емкости с водой.

Однако в домашней мастерской этим способом можно получить только твердый и хрупкий металл, который вполне подходит для стамесок и ножей, но непригоден для молотков, кернеров или зубил.

Режимы термообработки зависят от марки стали и требуемых параметров изделия после закалки, а к ним относятся не только твердость, но и прочность, износостойкость, пластичность и вязкость.

При изготовлении металлические изделия подвергают дополнительной термообработке.

Сайт, Милена Драгомирова

Процесс закалки стали позволяет повысить твердость изделия примерно в раза.

Многие производители проводят подобный процесс на момент производства продукции, однако в некоторых случаях ее следует повторить, так как твердость стали или другого сплава имеет малый уровень.

Именно поэтому многие задаются вопросом, как закалить металл в домашних условиях? Закалка металла в домашних условиях. Для того чтобы провести работу по закалке стали нужно учитывать то, как выполняется подобный процесс правильно.

Вопрос по закалке меди

Вас интересует термическая обработка: отжиг, закалка медного проката? Цена оптимальная. Чтобы получить равновесную структуру без внутренних напряжений, полуфабрикаты подвергают двухступенчатому отжигу.

Вас интересует термическая обработка: отжиг, закалка меди? Поиск по сайту. Контактный телефон. Справочник Медь, латунь, бронза Медь справка Обработка, прокатка и деформирование меди.

Отжиг, закалка и термическая обработка меди Резка и сверление меди.

Однако в отличие от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в.

Медь, ее свойства, применения. Медные сплавы. Примеры

Просмотр полной версии : Медные шайбы в гидросистемах. Форум Velomania. Имеются тормоза Hope Mono mini. Поменял гидролинию.

Плавление меди в домашних условиях: пошаговая инструкция, видео

Войти Регистрация Восстановление пароля Вы можете войти через одну из учетных записей:. Вы можете войти через одну из учетных записей:. Получить ссылку на изменение пароля. Все Коллективные Персональные Найти. Доброго времени суток, господа.

Отбеливание и отбеливающие растворы.

Отжиг металлов меди и латуни

Кристаллическая решетка ГЦК с периодом а 0, ям.

Технические и технологические свойства меди: высокие электро— и теплопроводность, достаточная коррозионная стойкость, хорошая обрабатываемость давлением, свариваемость всеми видами сварки, хорошо поддается пайке, легко полируется.

У чистой меди небольшая прочность и высокая пластичность. К недостаткам меди относятся:. Различают две основные группы медных сплавов: латуни — сплавы меди с цинком; бронзы — сплавы меди с другими элементами.