Существует несколько способов получения металлов в промышленности. Их применение зависит от химической активности получаемого элемента и используемого сырья. Некоторые металлы встречаются в природе в чистом виде, другие же требуют сложных технологических процедур для их выделения. Добыча одних элементов занимает несколько часов, другие же требуют многолетней обработки в особых условиях. Общие способы получения металлов можно разделить на следующие категории: восстановление, обжиг, электролиз, разложение.

Есть также специальные методы получения редчайших элементов, которые подразумевают создание специальных условий в среде обработки. Сюда может входить ионная декристаллизация структурной решетки или же наоборот, проведение контролируемого процесса поликристаллизации, которые позволяют получать определенный изотоп, радиоактивное облучение и другие нестандартные процедуры воздействия. Они используются довольно редко ввиду высокой дороговизны и отсутствия практического применения выделенных элементов. Поэтому остановимся подробнее на основных промышленных способах получения металлов. Они довольно разнообразны, но все основаны на использовании химических или физических свойств определенных веществ.

Понятие о металлургии

Металлургия — получение металлов из руд — один из древнейших видов человеческой деятельности. Еще во втором тысячелетии до н. э. в Египте умели выплавлять железо из железной руды. Так называемый железный век пришел на смену бронзовому, тот, в свою очередь, наступил после каменного.

Получают металлы из рудных полезных ископаемых. Например, халькопирит или медный колчедан — сырье для производства железа, меди и серы (Рис. 1). Химическая формула минерала CuFeS2. Металлы в составе других руд находятся в виде оксидов или солей неорганических кислот, химически связанных катионов.

Рис. 1. Халькопирит

Суть металлургического процесса заключается в восстановлении положительных ионов до свободных атомов металла. Используют в качестве источников электронов углерод и его соединения, водород, металлы. В процессе восстановления катионы получают недостающие электроны. Происходит восстановление электронных оболочек металла. Схема процесса:

Ме+n + ne- → Me, где

- Ме+n — металл в окисленной форме;

- +n — степень окисления;

- ne- — количество присоединяемых электронов;

- Ме — металл в восстановленной форме.

Как получают щелочные металлы?

Массовое получение щелочных металлов считается одним из самых сложных процессов. Это обусловлено высокой активностью данного соединения, поскольку в природе оно встречается исключительно в связанном виде. Сильные восстановители требуют больших энергетических затрат. Они могут быть полученны четырьмя способами:

- Литий производят из оксида в вакууме либо посредством электролиза хлорида этой руды, который получают путем переработки сподумена.

- Натрий получают путем прокаливания соды и угля в закрытом плотно тигле. Еще одним способом получения данного металла является электролиз расплава хлорида натрия с задействованием кальция.

- Рубидий и цезий получают восстановлением хлоридов, соединением с помощью кальция при температуре от 700 и до 800 градусов. Если задействуют цирконий, температура может опускаться до 650 градусов. Такая технология получения металла из руды является энергозатратной и дорогой.

- Калий производят при выполнении электролиза расплава солей либо пропусканием паров натрия через хлорид данного соединения. Этот металл получают при вступлении в реакцию гидроксида калия и жидкого натрия при температуре 440 градусов.

>

Способы получения металлов

В зависимости от того, кокой восстановитель используют в металлургическом процессе различают: пиро — , гидро, электро — и биометаллургию.

Наиболее распространенные способы получения металлов: пирометаллургический и электрометаллургический. Большинство реакций восстановления протекают при высоких температурах (Рис. 2). Так как металлическая связь обладает повышенной прочностью, то выделение металлов в чистом виде из природных соединений проводят при высоких температурах.

Рис. 2. Металлургическое производство

Пирометаллургический способ

Пирометаллургия — получение металлов из руд при высоких температурах при участии восстановителей. В переводе с греческого «пирос» означает «огненный». Используют в качестве восстановителей кокс, диоксид углерода, водород. Применяют активные металлы для получения менее активных.

Пирометаллургия подразделяется на

- карботермия,

- водородотермия,

- металлотермию.

Карботермия: перевод сульфида металла путем обжига в оксид и дальнейшим восстановлением углем до чистого состояния.

2ZnS + 3O2 = 2ZnO + 2 SO2

ZnO + C = CO + Zn

Руды, состоящие из оксидов и сульфидов железа, подвергают карботермии. Проводят восстановление коксом или диоксидом углерода (угарным газом). Получают сплавы железа — чугун и сталь. Первый содержит больше углерода, а также оксидов серы, фосфора и кремния. Углерод снижает твердость и другие характерные для металлов качества.

Химические реакции, лежащие в основе выплавки чугуна:

- C + O2 = CO2↑,

- CO2 + C ↔ 2CO↑,

- 3Fe2O3 + CO = 2Fe3O4+ CO2↑,

- Fe3O4 + CO = 3FeO + CO2↑,

- FeO + CO = Fe + CO2↑.

Сталь выплавляют в специальных печах — электрических, конвертерных, мартеновских (Рис. 3). При продувании обогащенного кислородом воздуха выгорает избыточный углерод, его содержание уменьшается до 2% и ниже. Этот способ является более экономически применим, т.к. при помощи него получают сталь и чугун, которые широко используются в современной промышленности.

Рис. 3. Пирометаллургия

Восстановлением углем можно получить железо, медь, цинк, кадмий, германий, олово, свинец и другие металлы. В качестве сырья используют медную (Cu2O), оловянную (SnO2), марганцевую (MnO2) руды.

| Схема получение железа и хрома | (Cr2Fe)O4 + 4C(кокс) = Fe + 2Cr + 4CO↑ |

| Реакция, лежащая в основе выплавки меди | Cu2O + C (кокс) = 2Cu + CO↑ |

| Схема производство олова | SnO2 + 2C (кокс) = Sn + 2CO↑ |

| Процесс выплавки марганца | MnO2 + C(кокс) = Mn + CO2↑ |

| Схема получения свинца | 2PbO + C → Pb + CO↑ |

Металлы можно извлечь из сульфидных руд. Сначала проводят обжиг, затем — восстановление полученного оксида углем. Схемы обжига цинковой обманки и получение цинка:

- 2ZnS +3O2 = 2ZnO + 2SO2↑;

- ZnO + C = Zn + CO↑.

Карбонаты тоже прокаливают с углем для получения оксидов и последующего восстановления углем. Схемы обжига сидерита и восстановления оксида железа:

- FeCO3 = FeO + CO2↑;

- FeO + C = Fe + CO↑.

Водородотермия — производство металлов восстановлением водородом

Достоинством этого металлургического метода является получение очень чистых металлов. Восстановление меди из оксида CuO — пример восстановительных свойств водорода из школьного курса неорганической химии. Схема протекания реакции (Рис 4):

Рис. 4. Восстановление меди водородом

Водородом восстанавливают из оксидов тугоплавкие металлы молибден и вольфрам.

Металлотермия

Проводят восстановление одного металла другим, более химически активным. Этот способ применяют для получения металлов из оксидов и галогенидов.

В зависимости от природы металла-восстановителя различают алюминотермию, или алюмотермию, — восстановление алюминием и магнийтермию — восстановление магнием.

| Схема получение марганца | 3MnO2 + 4Al = 3Mn + 2Al2O3 |

| Процесс выплавки хрома | Cr2O3 + 2Al → 2Cr + Al2O3 |

| Схема получение кальция | 4CaO+ 2Al= 2Ca+ (CaAl2)O4 |

Силикотермия — восстановление металлов кремнием. Процесс протекает согласно схеме: 2MgO + Si → 2Mg + SiO2.

Получение металла из сульфидных и карбонатных руд

На первом этапе сульфидные руды подвергают обжигу, когда к сырью поступает воздух. В результате получают оксид, который восстанавливают с помощью угля. Аналогичным способом прокаливают карбонатные руды. Они распадаются под воздействием высоких температур и образуют оксиды, которые затем восстанавливают углем.

Данная процедура позволяет получить цинк, германий, свинец, железо, медь, кадмий и прочие металлы. Они отличаются тем, что не образуют прочные карбиды с углеродом. В качестве восстановителей могут выступать водород и активные металлы. Данный метод позволяет получать довольно чистые металлы. Чаще всего задействуют алюминий, который имеет высокую теплоту образования оксида.

Гидрометаллургический способ

Гидрометаллургия — способ получения благородных, цветных, редких металлов. Например, оксид меди сначала переводят в сульфат с помощью серной кислоты. Медь вытесняют из раствора железом. Протекает следующая реакция замещения: CuSO4 + Fe = Cu + FeSO4. Либо медь извлекают из раствора электролизом. Пропускают электрический ток, ионы Cu2+ осаждаются на катоде.

Преимущество гидрометаллургического способа — возможность получать металлы из бедных руд. Еще один плюс метода — снижение газообразных выбросов в атмосферу. Большое количество вредных газов и сажи поступает в воздух при обжиге руды и пирометаллургии.

Извлечение металлов из руд

концентрирование, восстановление и рафинирование (очистку).

Концентрирование. Многие руды содержат нежелательные материалы, например глину или гранит. Эти нежелательные материалы называются пустая порода. Таким образом, первая стадия извлечения металла заключается в удалении пустой породы. Этот процесс называется концентрированием. Физические методы отделения пустой

Пузырьки концентрата медной руды на поверхности флотационного бака (завод в Папуа, Новая Гвинея).породы включают флотацию и магнитное разделение. Концентрирование по методу флотации проводится так: руду мелко размалывают и затем смешивают с маслом и водой в большом баке. Эту смесь вспенивают, пропуская через нее поток воздуха. Масляная пена захватывает необходимый минерал и всплывает к верхнему краю бака, откуда ее снимают.

Магнитное разделение используется для отделения магнетита Fe3O4 от пустой породы. Оно проводится с помощью электромагнита.

Химические способы извлечения металлов включают выщелачивание их руд, т.е. экстракцию металла в составе какой-либо его растворимой соли из приготовленного для этой цели водного раствора. Например, для выщелачивания руд, содержащих оксид меди(Н), может использоваться разбавленная серная кислота.

Восстановление. что большинство металлов существуют в природе в окисленной форме. Например, натрий существует в виде ионов Na*, входящих в такие соединения, как хлорид натрия, а олово-в виде SnO2- Вторая стадия извлечения металлов заключается в восстановлении их руд до металлического состояния. С этой целью используются различные методы. Металлы, существующие в природе в виде оксидных руд, могут быть восстановлены без предварительной химической обработки, при помощи углерода или оксида углерода. Рафинирование. Рафинирование (очистка) представляет собой последнюю стадию извлечения металлов. Для ее проведения используются различные методы, в том числе перегонка и электролиз.

Способы получения металлов из руд

Руда

– скопление металлсодержащих минералов, входящих в состав горных пород. Руды – главный источник получения металлов. Предварительно их освобождают от пустой породы (обогащают), а затем путем восстановления извлекают металл.

Для восстановления металлов из руд используют различные процессы и восстановители.

1) Пирометаллургия

– восстановление металлов из руд, содержащих металлы в виде оксидов, хлоридов, сульфидов, при высоких температурах.

В зависимости от типа восстановителя различают:

а) Металлотермия

– восстановитель – более активный металл.

Если в качестве восстановителя применяется алюминий, процесс называется алюминотермией

. Алюминотермию используют для получения из оксидов тугоплавких и дорогих металлов: V, Mo, Mn, Cr

Cr2O3 + 2Al → Al2O3 + 2Cr,

Магниетермия

– получение металлов из хлоридов при помощи восстановителя магния :Ti, Zr, Nb, Ta.

TiCl4 + 2Mg = Ti + 2MgCl2

б) Карботермия

– восстановление металлов из оксидов углеродом. Используется для получения малоактивных металлов — Fe, Cu, Zn, Pb. Процесс идет в 2 стадии:

– обжиг сульфидов,

– восстановление.

в) гидротермия

–восстановление металлов из оксидов водородом:

– разложение карбонатов,

– восстановление водородом.

2) Гидрометаллургия

– получение металлов из руд в виде соединений водных растворов с помощью различных реагентов с последующим выделением металла из раствора. Процесс идет при обычных температурах. Восстановители – активные металлы или электроны.

Гидрометаллургическим способом получают золото.

Из руд золото извлекают с помощью цианида калия в виде K[Au(CN)2], а затем проводят восстановление порошкообразным цинком:

2K[Au(CN)2] + Zn → K2[Zn(CN)4] + 2Au

Обычно получаемый металл находится в мелкораздробленном состоянии.

3) Электрометаллургия

— получение металлов из водных растворов или расплавов электролизом.

а) Электролиз водных растворов

используют для получения малоактивных металлов:

CuSO4 + H2О → Cu° + H2SO4 + O2↑

(-) катод: Cu2+ + 2e‾ → Cu0

(+) анод: 2Н2О – 4е → О2↑ + 4Н+;

2Н+ + SO42- → H2SO4

б) Электролиз расплавов

– для получения активных металлов – щелочных и щелочноземельных, алюминия.

2NaClрасплав → 2Na° + Cl2↑

(-) катод: Na+ + 1e‾ → Na0

(+) анод: 2Cl – 2e‾ → Cl2

концентрирование, восстановление и рафинирование (очистку).

Концентрирование. Многие руды содержат нежелательные материалы, например глину или гранит. Эти нежелательные материалы называются пустая порода. Таким образом, первая стадия извлечения металла заключается в удалении пустой породы. Этот процесс называется концентрированием. Физические методы отделения пустой

Пузырьки концентрата медной руды на поверхности флотационного бака (завод в Папуа, Новая Гвинея).породы включают флотацию и магнитное разделение. Концентрирование по методу флотации проводится так: руду мелко размалывают и затем смешивают с маслом и водой в большом баке. Эту смесь вспенивают, пропуская через нее поток воздуха. Масляная пена захватывает необходимый минерал и всплывает к верхнему краю бака, откуда ее снимают.

Магнитное разделение используется для отделения магнетита Fe3O4 от пустой породы. Оно проводится с помощью электромагнита.

Химические способы извлечения металлов включают выщелачивание их руд, т.е. экстракцию металла в составе какой-либо его растворимой соли из приготовленного для этой цели водного раствора. Например, для выщелачивания руд, содержащих оксид меди(Н), может использоваться разбавленная серная кислота.

Восстановление. что большинство металлов существуют в природе в окисленной форме. Например, натрий существует в виде ионов Na*, входящих в такие соединения, как хлорид натрия, а олово-в виде SnO2- Вторая стадия извлечения металлов заключается в восстановлении их руд до металлического состояния. С этой целью используются различные методы. Металлы, существующие в природе в виде оксидных руд, могут быть восстановлены без предварительной химической обработки, при помощи углерода или оксида углерода. Рафинирование. Рафинирование (очистка) представляет собой последнюю стадию извлечения металлов. Для ее проведения используются различные методы, в том числе перегонка и электролиз.

Способы получения металлов из руд

Руда

– скопление металлсодержащих минералов, входящих в состав горных пород. Руды – главный источник получения металлов. Предварительно их освобождают от пустой породы (обогащают), а затем путем восстановления извлекают металл.

Для восстановления металлов из руд используют различные процессы и восстановители.

1) Пирометаллургия

– восстановление металлов из руд, содержащих металлы в виде оксидов, хлоридов, сульфидов, при высоких температурах.

В зависимости от типа восстановителя различают:

а) Металлотермия

– восстановитель – более активный металл.

Если в качестве восстановителя применяется алюминий, процесс называется алюминотермией

. Алюминотермию используют для получения из оксидов тугоплавких и дорогих металлов: V, Mo, Mn, Cr

Cr2O3 + 2Al → Al2O3 + 2Cr,

Магниетермия

– получение металлов из хлоридов при помощи восстановителя магния :Ti, Zr, Nb, Ta.

TiCl4 + 2Mg = Ti + 2MgCl2

б) Карботермия

– восстановление металлов из оксидов углеродом. Используется для получения малоактивных металлов — Fe, Cu, Zn, Pb. Процесс идет в 2 стадии:

– обжиг сульфидов,

– восстановление.

в) гидротермия

–восстановление металлов из оксидов водородом:

– разложение карбонатов,

– восстановление водородом.

2) Гидрометаллургия

– получение металлов из руд в виде соединений водных растворов с помощью различных реагентов с последующим выделением металла из раствора. Процесс идет при обычных температурах. Восстановители – активные металлы или электроны.

Гидрометаллургическим способом получают золото.

Из руд золото извлекают с помощью цианида калия в виде K[Au(CN)2], а затем проводят восстановление порошкообразным цинком:

2K[Au(CN)2] + Zn → K2[Zn(CN)4] + 2Au

Обычно получаемый металл находится в мелкораздробленном состоянии.

3) Электрометаллургия

— получение металлов из водных растворов или расплавов электролизом.

а) Электролиз водных растворов

используют для получения малоактивных металлов:

CuSO4 + H2О → Cu° + H2SO4 + O2↑

(-) катод: Cu2+ + 2e‾ → Cu0

(+) анод: 2Н2О – 4е → О2↑ + 4Н+;

2Н+ + SO42- → H2SO4

б) Электролиз расплавов

– для получения активных металлов – щелочных и щелочноземельных, алюминия.

2NaClрасплав → 2Na° + Cl2↑

(-) катод: Na+ + 1e‾ → Na0

(+) анод: 2Cl – 2e‾ → Cl2

Электрометаллургия

Электрометаллургия

— восстановление металлов в процессе электролиза растворов или расплавов их соединений.

Этим методом получают алюминий, щелочные металлы, щелочноземельные металлы. При этом подвергают электролизу расплавы оксидов, гидроксидов или хлоридов.

Примеры:

а) NaCl (электролиз расплава) → 2Na + Cl 2

б) CaCl 2 (электролиз расплава) → Ca + Cl↑ в) 2Al 2 O 3 (электролиз расплава) → 2Al + 3O 2 ↑ г) 2Cr 2 (SO 4 ) + 6H 2 O(электролиз) → 4Cr↓ + 3O 2 ↑ +6H 2 SO 4 д) 2MnSO 4 + 2H 2 O (электролиз) → 2Mn↓ + O 2 ↑+2H 2 SO 4 е) FeCl 2 (электролиз раствора) → Fe↓ + Cl 2 ↑

Гидрометаллургия

Гидрометаллургия — это восстановление металлов из их солей в растворе.

Процесс проходит в два этапа: 1) природное соединение растворяют в подходящем реагенте для получения раствора соли этого металла; 2) из полученного раствора данный металл вытесняют более активным или восстанавливают электролизом. Например, чтобы получить медь из руды, содержащей оксид меди СуО, ее обрабатывают разбавленной серной кислотой:

СуО + Н 2 SО 4 = СuSO 4 + Н 2

Затем медь либо извлекают из раствора соли электролизом, либо вытесняют из сульфата железом:

СuSO 4 . + Fе = Сu + FеSO 4

Таким образом, получают серебро, цинк, молибден, золото, уран.

Методы получения сплавов

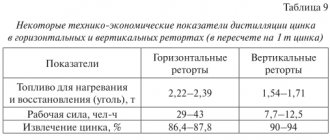

В зависимости от назначения сплавов, масштабов производства, необходимой степени чистоты, характера исходных шихтовых материалов и экономических соображений цинковые сплавы можно получать следующими способами: непосредственным сплавлением чистых металлов, электролитическим соосаждением металлов, заменой одного элемента другим в каком-либо соединении, диффузионным способом с использованием жидких веществ.

Наиболее распространенным способом изготовления промышленных сплавов на основе цинка является непосредственное сплавление чистых металлов. Основные достоинства способа — высокая производительность, возможность получения сплавов заданного химического состава с минимальным содержанием вредных примесей и с необходимыми свойствами, возможность использования для приготовления сплавов плавильных печей различных типов и конструкций.

В любом случае, исходя из конкретных условий производства, при приготовлении различных марок цинковых сплавов устанавливают заданный температурно-временной режим и наиболее рациональную последовательность операций процесса плавки.

В качестве шихтовых материалов при производстве цинковых сплавов способом непосредственного сплавления используют, чистые первичные чушковые металлы, отходы собственного производства, лигатуры, катодный цинк в виде листов. При загрузке шихтовых материалов необходимо соблюдать определенную последовательность. Как правило, вначале расплавляют большую часть чушкового цинка, входящую в состав шихты в наибольшем количестве. Затем в расплавленный цинк вводят остальные компоненты сплава в чистом виде или из лигатуры, а после этого в расплав добавляют оставшуюся часть чушкового цинка.

Очередность введения компонентов сплавов на основе цинка определяется их концентрацией в сплаве, а также физико-химическими свойствами металлов (температура плавления, плотность, степень окисляемости, значение упругости давления их насыщенных паров и др.). При этом небольшие количества легирующих компонентов, особенно когда они легко окисляются или испаряются (Li, Са) либо имеют высокие (более 1000 °С) температуры плавления (Ti, Мп, Si), вводят в сплав в виде промежуточных сплавов (лигатур). Некоторые легкоплавкие металлы (Pb, Sn), а также магний вводят в цинковый расплав в последнюю очередь.

Способ получения сплавов на основе цинка электролитическим соосаждением металлов из расплавов основан на совместном выделении цинка и некоторых металлов на катоде под действием постоянного электрического тока. Наиболее широко применяется способ электролитического соосаждения при нанесении защитных покрытий и получении специальных цинковых сплавов. Условием для совместного разряда двух катионов является равенство потенциалов их разряда. Сближение потенциалов разряда ионов двух металлов достигается изменением концентрации катионов в электролите. Однако для сближения потенциалов выделения двух металлов, значительно отличающихся своими стандартными потенциалами, требуется создавать большие градиенты концентраций, отчего не обеспечивается получение сплавов заданного состава. Следовательно, изменение концентрации металлов в растворах их простых солей может быть средством сближения потенциалов только для металлов с близкими по величине стандартными потенциалами.

Однако совместное осаждение на катоде двух металлов со значительно отличающимися стандартными потенциалами может быть достигнуто при возникновении предельного тока для более электроположительного металла. Примером осаждения сплава, когда более положительный компонент выделяется при предельном токе, является совместное осаждение цинка и кадмия из сернокислого раствора, стандартные потенциалы которых составляют -0,76 и -0,4 В соответственно.

Более эффективным методом сближения потенциалов соосаждаемых металлов является комплексообразование. При этом величина сдвига потенциала определяется степенью диссоциации комплексного иона. Если константа нестойкости комплексного иона электроположительного металла меньше константы нестойкости электроотрицательного, то потенциалы разряда сближаются. Кроме активности ионов, при комплексообразовании используется также поляризация металлов. Например, осаждение сплава медь-цинк становится возможным при использовании цианистых растворов не только благодаря большей прочности иона [Cu(CN) 3] 2-, чем [Zn(CN)4]2-, но и в силу большей степени поляризации меди по сравнению с поляризацией цинка в этих растворах. Разность равновесных потенциалов цинка и кадмия как в кислых, так и в цианистых растворах при одинаковой концентрации этих металлов составляет около 0,3 В (константы нестойкости комплексных цинковых и кадмиевых ионов близки). Сплав же Zn-Cd в цианистом растворе осаждается, а в кислом не осаждается. Совместное осаждение цинка и кадмия в цианистом электролите обусловлено более высокой поляризацией кадмия, чем цинка.

В практике электрохимического осаждения сплавов используются и другие комплексные электролиты — пирофосфатные, аммиакатные, тартратные, цитратные и др. При электрохимическом осаждении химический состав сплава, выделяющегося на катоде, зависит прежде всего от соотношения концентрации металлов в растворе. Для ряда сплавов систем Fe-Zn, Cd-Zn, Sn-Zn наблюдается прямая или близкая к прямой зависимость между соотношением атомных долей металлов в сплаве и соотношением концентраций металлов в растворах, выраженных в виде их нормальностей.

| Сплавы и ферросплавы Оптом! Оперативная доставка! Скидки до 15%, при заказе на 100тыс. руб.! runimet.clients.ru |

Важными факторами, влияющими на химический состав сплава, являются также плотность тока, температура электролита и интенсивность перемешивания.

Следует отметить, что технология электрохимического получения многих сплавов разработана недавно. В ряде случаев электролитические сплавы по структуре и физико-химическим свойствам заметно отличаются от сплавов, полученных методом непосредственного сплавления.

В настоящее время изучена технология получения более 250 сплавов, в том числе на основе цинка, содержащих медь, олово, свинец, никель, кадмий, кобальт. Например, для получения светлых блестящих цинковых покрытий, содержащих 2 % Ni, рекомендуются

После приготовления электролит рекомендуется проработать током плотностью 2-3 А/дм2 в течение 3-5 ч (3-10 А • ч/л).

Для осаждения цинковоникелевого сплава с повышенным содержанием никеля (15-25%) применяются следующие аммиакатный цинковый электролит и режим работы:

Сплавы систем Zn-Ni, Zn-Co могут быть осаждены также из пирофосфатного электролита.

Способ замещения (металлотермический способ) иногда применяют для введения в цинковый расплав легирующих элементов в небольших концентрациях. Способ основан на различии в сродстве цинка и легирующих металлов к таким элементам, как кислород, хлор, сера. Термодинамическими расчетами на основании известных величин энергии Гиббса для образования хлоридов, оксидов, сульфитов из цинка и элементов показано, что такие элементы, как медь, свинец, кремний, никель, могут восстанавливаться из соответствующих оксидов, хлоридов, сульфидов с образованием сплавов на основе цинка. Эффективность легирования цинковых сплавов из различных соединений с использованием способа замещения определяется температурно-временными условиями процесса и зависит от интенсивности перемешивания расплава, например 2Zn +SiCl4 =2ZnCi2+ Si.

Диффузионный способ приготовления сплавов на основе цинка лежит в основе процесса горячего цинкования. Данный способ нашел широкое промышленное применение и достаточно хорошо освещен в литературе.

В зависимости от назначения сплавов, масштабов производства, необходимой степени чистоты, характера исходных шихтовых материалов и экономических соображений цинковые сплавы можно получать следующими способами: непосредственным сплавлением чистых металлов, электролитическим соосаждением металлов, заменой одного элемента другим в каком-либо соединении, диффузионным способом с использованием жидких веществ.

Наиболее распространенным способом изготовления промышленных сплавов на основе цинка является непосредственное сплавление чистых металлов. Основные достоинства способа — высокая производительность, возможность получения сплавов заданного химического состава с минимальным содержанием вредных примесей и с необходимыми свойствами, возможность использования для приготовления сплавов плавильных печей различных типов и конструкций.

В любом случае, исходя из конкретных условий производства, при приготовлении различных марок цинковых сплавов устанавливают заданный температурно-временной режим и наиболее рациональную последовательность операций процесса плавки.

В качестве шихтовых материалов при производстве цинковых сплавов способом непосредственного сплавления используют, чистые первичные чушковые металлы, отходы собственного производства, лигатуры, катодный цинк в виде листов. При загрузке шихтовых материалов необходимо соблюдать определенную последовательность. Как правило, вначале расплавляют большую часть чушкового цинка, входящую в состав шихты в наибольшем количестве. Затем в расплавленный цинк вводят остальные компоненты сплава в чистом виде или из лигатуры, а после этого в расплав добавляют оставшуюся часть чушкового цинка.

Очередность введения компонентов сплавов на основе цинка определяется их концентрацией в сплаве, а также физико-химическими свойствами металлов (температура плавления, плотность, степень окисляемости, значение упругости давления их насыщенных паров и др.). При этом небольшие количества легирующих компонентов, особенно когда они легко окисляются или испаряются (Li, Са) либо имеют высокие (более 1000 °С) температуры плавления (Ti, Мп, Si), вводят в сплав в виде промежуточных сплавов (лигатур). Некоторые легкоплавкие металлы (Pb, Sn), а также магний вводят в цинковый расплав в последнюю очередь.

Способ получения сплавов на основе цинка электролитическим соосаждением металлов из расплавов основан на совместном выделении цинка и некоторых металлов на катоде под действием постоянного электрического тока. Наиболее широко применяется способ электролитического соосаждения при нанесении защитных покрытий и получении специальных цинковых сплавов. Условием для совместного разряда двух катионов является равенство потенциалов их разряда. Сближение потенциалов разряда ионов двух металлов достигается изменением концентрации катионов в электролите. Однако для сближения потенциалов выделения двух металлов, значительно отличающихся своими стандартными потенциалами, требуется создавать большие градиенты концентраций, отчего не обеспечивается получение сплавов заданного состава. Следовательно, изменение концентрации металлов в растворах их простых солей может быть средством сближения потенциалов только для металлов с близкими по величине стандартными потенциалами.

Однако совместное осаждение на катоде двух металлов со значительно отличающимися стандартными потенциалами может быть достигнуто при возникновении предельного тока для более электроположительного металла. Примером осаждения сплава, когда более положительный компонент выделяется при предельном токе, является совместное осаждение цинка и кадмия из сернокислого раствора, стандартные потенциалы которых составляют -0,76 и -0,4 В соответственно.

Более эффективным методом сближения потенциалов соосаждаемых металлов является комплексообразование. При этом величина сдвига потенциала определяется степенью диссоциации комплексного иона. Если константа нестойкости комплексного иона электроположительного металла меньше константы нестойкости электроотрицательного, то потенциалы разряда сближаются. Кроме активности ионов, при комплексообразовании используется также поляризация металлов. Например, осаждение сплава медь-цинк становится возможным при использовании цианистых растворов не только благодаря большей прочности иона [Cu(CN) 3] 2-, чем [Zn(CN)4]2-, но и в силу большей степени поляризации меди по сравнению с поляризацией цинка в этих растворах. Разность равновесных потенциалов цинка и кадмия как в кислых, так и в цианистых растворах при одинаковой концентрации этих металлов составляет около 0,3 В (константы нестойкости комплексных цинковых и кадмиевых ионов близки). Сплав же Zn-Cd в цианистом растворе осаждается, а в кислом не осаждается. Совместное осаждение цинка и кадмия в цианистом электролите обусловлено более высокой поляризацией кадмия, чем цинка.

В практике электрохимического осаждения сплавов используются и другие комплексные электролиты — пирофосфатные, аммиакатные, тартратные, цитратные и др. При электрохимическом осаждении химический состав сплава, выделяющегося на катоде, зависит прежде всего от соотношения концентрации металлов в растворе. Для ряда сплавов систем Fe-Zn, Cd-Zn, Sn-Zn наблюдается прямая или близкая к прямой зависимость между соотношением атомных долей металлов в сплаве и соотношением концентраций металлов в растворах, выраженных в виде их нормальностей.

| Сплавы и ферросплавы Оптом! Оперативная доставка! Скидки до 15%, при заказе на 100тыс. руб.! runimet.clients.ru |

Важными факторами, влияющими на химический состав сплава, являются также плотность тока, температура электролита и интенсивность перемешивания.

Следует отметить, что технология электрохимического получения многих сплавов разработана недавно. В ряде случаев электролитические сплавы по структуре и физико-химическим свойствам заметно отличаются от сплавов, полученных методом непосредственного сплавления.

В настоящее время изучена технология получения более 250 сплавов, в том числе на основе цинка, содержащих медь, олово, свинец, никель, кадмий, кобальт. Например, для получения светлых блестящих цинковых покрытий, содержащих 2 % Ni, рекомендуются

После приготовления электролит рекомендуется проработать током плотностью 2-3 А/дм2 в течение 3-5 ч (3-10 А • ч/л).

Для осаждения цинковоникелевого сплава с повышенным содержанием никеля (15-25%) применяются следующие аммиакатный цинковый электролит и режим работы:

Сплавы систем Zn-Ni, Zn-Co могут быть осаждены также из пирофосфатного электролита.

Способ замещения (металлотермический способ) иногда применяют для введения в цинковый расплав легирующих элементов в небольших концентрациях. Способ основан на различии в сродстве цинка и легирующих металлов к таким элементам, как кислород, хлор, сера. Термодинамическими расчетами на основании известных величин энергии Гиббса для образования хлоридов, оксидов, сульфитов из цинка и элементов показано, что такие элементы, как медь, свинец, кремний, никель, могут восстанавливаться из соответствующих оксидов, хлоридов, сульфидов с образованием сплавов на основе цинка. Эффективность легирования цинковых сплавов из различных соединений с использованием способа замещения определяется температурно-временными условиями процесса и зависит от интенсивности перемешивания расплава, например 2Zn +SiCl4 =2ZnCi2+ Si.

Диффузионный способ приготовления сплавов на основе цинка лежит в основе процесса горячего цинкования. Данный способ нашел широкое промышленное применение и достаточно хорошо освещен в литературе.

Металлы. Свойства. Получение. Применение.

Металлы.

Выполнила Власенко А.В.

- Металлы

— группа элементов, в виде простых веществ, обладающих характерными

металлическими свойствами

, такими, как высокие тепло- и электропроводность, высокая пластичность, ковкость и металлический блеск.

Нахождение в природе

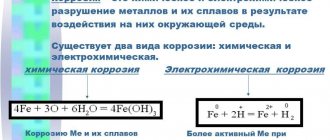

- Бо́льшая часть металлов присутствует в природе в виде руд и соединений. Они образуют оксиды, сульфиды, карбонаты и другие химические соединения. Для получения чистых металлов и дальнейшего их применения необходимо выделить их из руд и провести очистку. При необходимости проводят легирование и другую обработку металлов. Изучением этого занимается наука металлургия. Металлургия различает руды:

- чёрных металлов (на основе железа);

- цветных (в их состав не входит железо, всего около 70 элементов);

- золото, серебро и платина относятся также к драгоценным (благородным) металлам;

- Кроме того, в малых количествах они присутствуют в морской воде и в живых организмах (играя при этом важную роль).

- Известно, что организм человека на 3 % состоит из металлов. Больше всего в организме кальция (в костях) и натрия, выступающего в роли электролита в межклеточной жидкости и цитоплазме. Магний накапливается в мышцах и нервной системе, медь — в печени, железо — в крови.

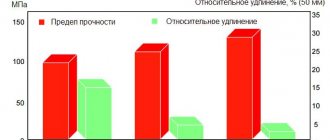

Физические свойства металлов

- Твёрдость

Все металлы (кроме ртути и, условно, франция) при нормальных условиях находятся в твёрдом состоянии, однако обладают различной твёрдостью.

- Температура плавления

Температуры плавления чистых металлов лежат в диапазоне от −39 °C (ртуть) до 3410 °C (вольфрам). Температура плавления большинства металлов (за исключением щелочных) высока, однако некоторые «нормальные» металлы, например, олово и свинец, можно расплавить на обычной электрической или газовой плите.

- Плотность

В зависимости от плотности, металлы делят на лёгкие (плотность 0,53 ÷ 5 г/см³) и тяжёлые (5 ÷ 22,5 г/см³). Самым лёгким металлом является литий (плотность 0.53 г/см³). Самый тяжёлый металл в настоящее время назвать невозможно, так как плотности осмия и иридия — двух самых тяжёлых металлов — почти равны (около 22.6 г/см³ — ровно в два раза выше плотности свинца), а вычислить их точную плотность крайне сложно: для этого нужно полностью очистить металлы, ведь любые примеси снижают их плотность.

- Пластичность

Большинство металлов пластичны, то есть металлическую проволоку можно согнуть, и она не сломается. Это происходит из-за смещения слоёв атомов металлов без разрыва связи между ними. Самыми пластичными являются золото, серебро и медь. Из золота можно изготовить фольгу толщиной 0.003 мм, которую используют для золочения изделий. Однако не все металлы пластичны. Проволока из цинка или олова хрустит при сгибании; марганец и висмут при деформации вообще почти не сгибаются, а сразу ломаются. Пластичность зависит и от чистоты металла; так, очень чистый хром весьма пластичен, но, загрязнённый даже незначительными примесями, становится хрупким и более твёрдым. Некоторые металлы, такие, как золото, серебро, свинец, алюминий, осмий, могут срастаться между собой, но на это могут уйти десятки лет.

- Электропроводность

Все металлы хорошо проводят электрический ток; это обусловлено наличием в их кристаллических решётках подвижных электронов, перемещающихся под действием электрического поля. Серебро, медь и алюминий имеют наибольшую электропроводность; по этой причине последние два металла чаще всего используют в качестве материала для проводов.

- Теплопроводность

Высокая теплопроводность металлов также зависит от подвижности свободных электронов. Поэтому ряд теплопроводностей похож на ряд электропроводностей, и лучшим проводником тепла, как и электричества, является серебро. Натрий также находит применение как хороший проводник тепла; широко известно, например, применение натрия в клапанах автомобильных двигателей для улучшения их охлаждения.

Наименьшая теплопроводность — у висмута и ртути.

- Цвет

Цвет у большинства металлов примерно одинаковый — светло-серый с голубоватым оттенком. Золото, медь и цезий соответственно жёлтого, красного и светло-жёлтого цвета.

Получение и применение металлов

- Науку о промышленных способах получения металлов из природного сырья называют металлургией

. - Такое же название носит и отрасль промышленности, занимающаяся добычей и производством металлов. Различают черную

(производство железа и его сплавов) и

цветную металлургию

(производство всех других металлов, кроме железа). - Пирометаллургией

называют процессы восстановления металлов из руд, проводимые при высоких температурах. - Она включает восстановление оксидов активными металлами (алюминием – алюмотермия, магнием – магнийтермия), углем, водородом. Методами пирометаллургии получают цинк, олово, свинец, железо, хром, титан, молибден и многие другие металлы.

ВОССТАНОВЛЕНИЕ ОКСИДОВ МЕТАЛЛОВ

- Гидрометаллургия

охватывает методы получения металлов из растворов их солей путем

электролиза

растворов или вытеснением более активным металлом.

Так производят медь, кадмий, извлекают золото и серебро.

- Электрометаллургия

занимается получением металлов при помощи электролиза расплавов.

Этим способом получают активные металлы – алюминий, натрий, кальций.

Способ получения данного металла выбирают исходя из его химической активности, а также из типа соединений, в виде которых он встречается в природе.

ЭЛЕКТРОЛИЗ

- Электролиз является еще одним распространенным способом производства металлов . Многие активные металлы (натрий, кальций, алюминий) получают электролизом расплавленных солей или оксидов. Малоактивные металлы, например, медь, выделяют при пропускании электрического тока через водные растворы их солей.

- Электролиз используют также для очистки металлов ( электролитическое рафинирование

). - Большинство металлов переводят в слитки при помощи литья: расплавленный металл заливают в форму, где он и застывает. Однако наиболее тугоплавкие металлы, например, вольфрам, из которого делают нити накаливания элепктроламп, расплавить в печи необычайно трудно. Для получения их слитков применяют порошковую металлургию

– особый метод, позволяющий избежать литья. Он основан на спекании предварительно спрессованного порошка металла при температуре выше 1000°C в атмосфере водорода. Затем через брусок из металла пропускают электрический ток, за счет чего он разогревается до температуры плавления, и при этом отдельные его зерна свариваются друг с другом. Полученное изделие подвергают горячей ковке и прокатке.

Производство чугуна и стали

- Сырьем для производства чугуна служат железная руда и кокс, то есть чистый углерод, полученный при коксовании каменного угля – его разложении без доступа воздуха. В качестве железной руды обычно используют железняки – магнитный Fe 3 O 4 , красный Fe 2 O 3 , бурый Fe 2 O 3 ×xH 2 O.

- Выплавку чугуна производят в домнах – больших печах, высотой до 80 м, выложенных изнутри огнеупорным кирпичом, а сверху покрытых стальным кожухом. Сверху в доменную печь непрерывно загружают руду и кокс, а снизу подают горячий воздух, обогащенный кислородом. В основе получения железа из руды лежат реакции восстановления оксидов углем и угарным газом СО – продуктом его неполного окисления:

Fe2O3+3C=2Fe+3CO

Fe2O3+3CO=2Fe+3CO2

- В верхней части печи температура достигает 2000°C. В расплавленном железе, образовавшемся при восстановлении руды, растворяется углерод, частично взаимодействуя с ним с образованием карбида – цементита Fe 3 C. Так образуется чугун.

- Для передела его в сталь излишний углерод необходимо выжечь – окислить кислородом. Это осуществляют в сталеплавильном цехе. Однако при пропускании кислорода через расплавленный чугун часть железа также окисляется кислородом до оксида:

2Fe+O2=2FeO

- Для обратного восстановления оксида железа(II) до металла в расплав вводят раскислители, как правило, это марганец, барий, кальций, лантан. Они и восстанавливают окислившееся железо:

Mn+FeO=MnO+Fe

- а затем отделяются от расплава, всплывая на его поверхность в виде легкоплавких шлаков.

ПРОИЗВОДСТВО АЛЮМИНИЯ

- По практической важности cреди металлов на втором месте после железа находится алюминий. Он почти в три раза легче стали, имеет высокую электропроводность, устойчив к коррозии. Из алюминия делают провода и конденсаторы, бытовую посуду, алюминиевая фольга является удобным оберточным материалом. Чистый алюминий – мягкий и пластичный, что ограничивает его применение в технике. Для увеличения твердости металл легируют магнием, медью, цинком, кремнием.

Так создают сплавы алюминия

:

- дуралюмин (алюминий-медь-магний),

- магналий (алюминий-магний) и

- силумин (алюминий-кремний), используемые в авиастроении, машиностроении, строительстве зданий.

Сырьем для производства алюминия служат бокситы, которые прокаливанием переводят в корунд. Алюминий подобно другим высоко активным металлам в промышленности алюминий получают электролизом расплава.

В качестве элеткролита используют расплавленную смесь корунда Al 2 O 3 и криолита. Корпус электролизера, являющийся катодом, выполняют из стали. Анодом служат графитовые блоки, погруженные в реактор. Так как в ходе процесса выделяется кислород, они постепенно выгорают, восстанавливая его до угарного газа:

2Al2O3→960∘C4Al+3O2

2C+O2=2CO

Плотность жидкого алюминия выше плотности расплава криолита, поэтому продукт собирается на дне электролизера, откуда его периодически выпускают и разливают в слитки. Производство алюминия относят к числу энергоемких, поэтому его размещают не рядом с местом добычи сырья, а вблизи источников дешевой электроэнергии.

Спасибо за внимание!