Обработка цилиндрических отверстий

Во многих деталях машин важным элементом являются отверстия. Через отверстия соединяют детали винтами или болтами. Отверстия служат для установки подшипников, подвода смазки или охлаждающей жидкости. Рабочими полостями двигателей, компрессоров являются также отверстия и т. д.

Отверстия делятся на сквозные (обрабатываемые на проход) и глухие (обрабатываемые на определенную глубину). По форме они бывают гладкие, ступенчатые, с канавками. Отверстия, длина которых превышает 5 диаметров, называют глубокими.

Для создания определенного характера соединения с валом отверстия выполняются с определенной точностью по размерам, форме, расположению и шероховатости согласно техническим требованиям рабочего чертежа.

Обработка цилиндрических отверстий производится на токарных станках. Отверстия обрабатывают сверлением, рассверливанием, растачиванием, зенкерованием, развертыванием. Каждый из указанных способов характеризуется определенной точностью обработки и, следовательно, применяется в зависимости от требований, предъявляемых к данному отверстию.

- Сверление отверстий

- Центрование отверстий

- Растачивание отверстий

- Развертывание отверстий

- Зенкерование отверстий

К отверстиям предъявляются различные требования по точности, прямолинейности оси, правильности геометрической формы, шероховатости поверхности.

Цилиндрические отверстия бывают гладкие, ступенчатые, с канавкой (выточкой). Отверстия могут быть также сквозными или глухими (рис. 70, а—д).

Диаметры отверстий контролируют штангенциркулем с точностью отсчета до 0,1 мм или 0,25. При замерах штангенциркулем ШЦ-П с точностью до 0,05 мм учитывают толщину губок. Отверстия диаметром 120 мм и выше измеряют микрометрическим нутромером с точностью до 0,01 мм. Глубокие отверстия большого диаметра (например, полости цилиндров) контролируют индикаторным нутромером, который предварительно настраивают на размер по эталонному кольцу или по микрометру. Индикатор показывает отклонение от установленного размера с точностью до 0,01 мм.

В крупносерийном и массовом производстве отверстия контролируют предельными калибрами-пробками. Если проходная пробка ПР без усилия проходит в отверстие, а непроходная НЕ — не проходит, то размер отверстия находится в пределах допуска. Для контроля отверстий диаметром 80 мм и более применяют срезанные и пластинчатые пробки. Такие пробки легче, кроме того, ими можно выявлять овальность отверстия, производя контроль отверстия в двух взаимно перпендикулярных направлениях. Перед контролем калибром-пробкой полость отверстия очищают от стружки и протирают. Протирать отверстие и контролировать размер допускается только после полной остановки вращения шпинделя. Калибры-пробки хранят в вертикальном положении или укладывают на панель из пенопласта.

Обработка внутренних цилиндрических поверхностей (отверстий )

По форме отверстия разделяются на:

- цилиндрические;

- ступенчатые;

- конические;

- фасонные (рисунок 6.29).

По расположению отверстия могут быть: сквозными и глухими.

К отверстиям предъявляются следующие требования:

- точность диаметрального размера;

- качество поверхности;

- круглость;

- цилиндричность;

- соосность ступеней.

| Рисунок 6.29 – Типы отверстий а) сквозное цилиндрическое; б) ступенчатое; в) коническое; г) фасонное; д) глухое |

Для обработки отверстий используют методы со снятием и без снятия стружки:

- лезвийным и абразивным инструментами;

- пробивкой в штампах;

- калиброванием и раскатыванием;

- плазменной резкой;

- электрохимическим и электроэрозионным методами;

- лучевыми и ультразвуковыми методами.

Обработка отверстий лезвийным инструментом

Образование отверстий в сплошном материале осуществляется сверлением. Точность диаметрального размера отверстия после сверления не превышает 12…13-го квалитета при качестве поверхности Rz=40…80 мкм. Для повышения точности размеров и качества поверхности используются зенкерование, развертывание, растачивание, протягивание, шлифование, хонингование и доводка.

При обработке отверстия без снятия стружки применяются:

- пробивка отверстий в штампах;

- выглаживание поверхности отверстия закаленными шариками;

- раскатывание отверстий роликами и шариками.

Для получения отверстий в деталях изготовляемых из высокопрочных материалов используются электрофизические, электрохимические плазменные и лучевые методы обработки.

Для уменьшения силы резания отверстия диаметром более 30 мм сверлят в два приема диаметром 15…20 мм, а затем рассверливают или растачивают до нужного диаметра.

Отверстия диаметром 15…20 мм с точностью 10…11 квалитет обрабатываются после сверления зенкером, а для получения точности 8…9 квалитета – отверстия после зенкерования обрабатываются развертками. Отверстия с диаметром более 30 мм с точностью 10…12 квалитет получают сверлением и зенкерованием.

На рисунке 6.30 показана обработка отверстий в сплошном материале.

| Рисунок 6.30 – обработка отверстий в сплошном материале а – сверление отверстия 12-го квалитета точности; б – обработка отверстия 7-го квалитета точности: 1 – сверление; 2 – зенкерование; 3 – черновое развертывание; 4 – чистовое развертывание |

Для повышения точности расположения оси отверстия, применяют обработку зенкерами с направляющими хвостовиками (рисунок 6.31). В этом случае хвостовик 3 перед началом резания входит в кондукторную втулку 4 и тем самым фиксируется положение оси зенкера.

В крупносерийном и массовом производствах для обработки отверстий, расположенных на одной оси, используются насадные зенкеры.

Для обработки фасок в отверстиях используют зенковки (рисунок 6.32,а

). Цилиндрические углубления и торцовые поверхности отверстий обрабатываются цековками (рисунок 6.32,

б

).

В крупносерийном и массовом производствах применяются комбинированные зенкеры – цельные (рисунок 6.33,а

) и со вставными ножами (рисунок 6.33,

б,в

), обрабатывающие одновременно отверстия, торец и фаску. Направление таким зенкерам дается либо верхнее (рисунок 6.33,

б

), либо нижнее (рисунок 6.33,

в

).

| Рисунок 6.32 – Обработка фасок зенковками (а ), углублений ( б ) и торцов ( в ) цековками отверстий | |

| 1 – обрабатываемое отверстие; 2 – зенкер; 3 – направляющий хвостовик; 4 – кондукторная втулка Рисунок 6.31– Обработка отверстия зенкером с направляющим хвостовиком | Рисунок 6.33 – Обработка отверстий комбинированными зенкерами |

Точные отверстия диаметром 35 мм и выше обрабатываются растачиванием на расточных станках (рисунок 6.34).

| Рисунок 6.34 — Обработка отверстий на горизонтально-расточном станке |

В крупносерийном и массовом производствах используют комбинированные инструменты для обработки отверстий сверло-развертка или сверло-зенкер-развертка.

Основное время обработки отверстий лезвийными инструментами определяется по формуле:

,

где – расчетная длина обработки (рисунок 6.35);

– длина обрабатываемого отверстия по чертежу;

– длина врезания;

– длина перебега.

| Рисунок 6.35 – Схема для определения расчетной длины хода инструмента |

Длина врезания при сверлении

,

где – диаметр сверла;

– длина перемычки сверла;

– главный угол в плане сверла;

1…3 – поправка на безударный подход сверла.

При развертывании, рассверливании и зенкеровании длина врезания будет

,

где – глубина резания.

Длина перебега принимается равной 0,5…3 мм.

Обработка точных конических отверстий (рисунок 6.36) осуществляется комплектом инструментов: сначала сверлом (переход 1), потом коническим зенкером (переход 2), после чего нужная точность достигается обработкой комплектом конических разверток (переходы 3,4).

| Рисунок 6.36 – Обработка конических отверстий |

В крупносерийном и массовом производствах обработка отверстий ведется на многошпиндельных станках.

Финишная обработка отверстий

Высокая точность размера и качество поверхности достигается применением финишной обработки.

Финишная обработка отверстий ведется следующими методами:

- тонким растачиванием;

- протягиванием;

- шлифованием;

- хонингованием;

- притиркой;

- пластическим деформированием.

Тонкое растачивание – выполняют на станках токарного типа повышенной точности и на расточных станках (рисунок 6.37). Сущность обработки заключается в том, что обработка ведется на больших скоростях резания. Так, чугун обрабатывается на скоростях 120…150 м/мин, бронза 300…400 м/мин, алюминиевые сплавы 500…1500 м/мин, сталь 100…150 м/мин.

Глубина резания при тонком точении принимается равной t=0,05…0,1 мм., подача S=0,01…0,08 мм/об.

Основным достоинством растачивания является – высокая точность 5,6 квалитет при качестве поверхности Rа=0,01…0,32 мкм.

| 1 – заготовка; 2 – расточной кондуктор; 3 – рабочий стол; 4 – кондукторные втулки; 5 – борштанга Рисунок 6.37 – Обработка отверстий в корпусных деталях на расточном станке |

Поверхность, полученная после растачивания, не имеет посторонних включений.

Протягивание

применяется в крупносерийном и массовом производствах для получения цилиндрических и шлицевых отверстий.

Ззаготовка для протягивания устанавливается на жесткой или шаровой опоре. Установку на жесткой опоре применяют, если опорный торец заготовки предварительно подрезан перпендикулярно оси отверстия. Если торец не подрезан (черновая база), то заготовка устанавливается на шаровой опоре (рисунок 6.38).

| 1 – пружина; 2 – опорная шайба; 3 – шаровая опора; 4 – обрабатываемая заготовка; 5 – протяжка Рисунок 6.38 – Обработка отверстия протягиванием |

Цилиндрические отверстия протягиваются после сверления или зенкерования. Точность полученных отверстий 7…8 квалитет, при качестве поверхности Rа=0,32…3,2 мкм.

Обработка ведется на специальных протяжных станках при скорости резания 1,5…15 м/мин.

Основное время обработки протягиванием определяется по формуле

,

где – длина рабочей части протяжки, мм;

– длина протягиваемой поверхности, мм;

– скорость резания, м/мин;

– скорость обратного хода, м/мин.

Шлифование отверстий выполняют на внутришлифовальных станках по следующим схемам:

- при вращении детали закрепленной в патроне станка;

- при неподвижной детали – на станках с планетарным движением шпинделя;

- бесцентровое шлифование.

Внутреннее шлифование. Схема обработки отверстия на внутришлифовальном станке показана на рисунке 6.39. Обрабатываемая деталь 1 закрепляется в патроне станка и приводится во вращение с окружной скоростью . Шлифовальный круг 2, вращающийся со скоростью резания , совершает возвратно-поступательное движение со скоростью продольной подачи и поперечное перемещение за каждый двойной продольный ход на величину . Направления вращения детали и шлифовального круга должны быть противоположными. Диаметр шлифовального круга принимают равным 0,8…0,9 диаметра отверстия.

|

Основное время шлифования с продольной подачей круга определяется по формуле

,

где – припуск на сторону;

– коэффициент, учитывающий точность обработки (поправка на выхаживание);

– число двойных ходов стола в минуту;

– поперечная подача на один двойной ход стола.

,

где – скорость продольного хода стола, м/мин.

,

где – продольная подача за один оборот детали (выражается в долях от ширины круга);

– частота вращения детали;

– расчетная длина хода стола – при шлифовании на проход;

– при шлифовании в упор;

– длина шлифуемой поверхности.

Планетарное шлифование. На рисунке 6.40 показано шлифование при неподвижной детали на станке с планетарным движением шлифовального круга.

|

Шпиндель с шлифовальным кругом 1 имеет четыре движения:

I – вращение вокруг своей оси (движение резания);

II – планетарное движение по окружности внутренней поверхности заготовки (круговая подача);

III – возвратно-поступательное движение вдоль оси заготовки (продольная подача);

IV – поперечное перемещение (поперечная подача).

Станки с планетарным движением шлифовального круга имеют низкую производительность, поэтому они применяются только для обработки отверстий в крупных деталях.

Бесцентровое шлифование. При бесцентровом шлифовании заготовка не закрепляется, а свободно укладывается на опорный нож или на опорный ролик. Деталь, предварительно прошлифованная по наружному диаметру, направляется и поддерживается тремя роликами (рисунок 6.41). Ролик 1

большого диаметра является ведущим. Он вращает деталь

2

со скоростью . Ролик

4

является опорным. Прижимной ролик

5

прижимает деталь

2

к ведущему

1

и опорному

4

роликам. Шлифование осуществляется шлифовальным кругом

3,

вращающимся со скоростью резания .

| 1 – ведущий ролик; 2 – обрабатываемая деталь; 3 – шлифовальный круг; 4 – опорный ролик; 5 – зажимной ролик; Рисунок 6.41 – Схема бесцентрового шлифования отверстия |

Бесцентровое шлифование позволяет получить высокую точность диаметрального размера и высокую точность по концентричности внутренней и наружной поверхностей шлифуемой детали. Способ применим для обработки деталей диаметром

Хонингование – выполняют на специальных станках, но может выполняться и на сверлильных станках. Сущность хонингования заключается в доводке предварительно развернутого, расшлифованного или расточенного отверстия специальным инструментом – хоном. Режущим элементом хона является мелкозернистые абразивные бруски установленные в пазах хонинговальной головки. Бруски постоянно прижимаются к обрабатываемой поверхности механическими, гидравлическими или пневматическими устройствами. Хон вращается со скоростью 60…75 м/мин при обработке чугуна или 45…60 м/мин при обработке стали, и совершает возвратно-поступательные движения вдоль оси отверстия со скоростью 12…15 м/мин. Операция выполняется с применением СОЖ, в качестве которой используется керосин.

Припуск на хонингование 0,05…0,1 мм.

Хонингование обеспечивает точность обработки по 5…6 квалитету, при качестве поверхности Rа=0,06…0,25 мкм. используются е бруски, операция выполняется с использованием в качестве смазочной охлаждающей жидкости керосин.

Преимущества хонингования по сравнению с шлифованием:

- высокая цилиндричность отверстия;

- отсутствие вибраций при обработке;

- плавность хода хонинговальной головки.

На рисунке 6.42,а

представлена конструкция хонинговальной головки с механическим раздвижением абразивных брусков, а на рисунке 6.42,

б

– схема для определения расчетной длины перемещения.

|

Основное время обработки для хонинг-процесса определяется по формуле

,

где – припуск на сторону, мм; – радиальная подача на один двойной ход хонинговальной головки, мм; – число двойных ходов хонинговальной головки в минуту

,

где – скорость возвратно-поступательного движения головки, м/мин; – расчетный ход хонинговальной головки.

где – длина обрабатываемого отверстия;

– перебег головки;

– длина абразивного бруска.

Притирка – выполняется специальным инструментом притиром, выполненным из чугуна или меди. на поверхность притира наносится абразивная паста. Операция выполняется с применением СОЖ (керосина). Притир совершает вращательные движения на пол оборота попеременно в обе стороны и возвратно-поступательные движения вдоль оси обрабатываемого отверстия.

В качестве СОЖ используется керосин.

Притирка позволяет получать точность отверстия по 4…5 квалитету точности при шероховатости поверхности Rz=0,03…0,05 мкм и точности формы 1…2 мкм.

Притирка – процесс малопроизводительный и поэтому используется сравнительно редко.

Обработка отверстий пластическим деформированием. Метод применяется для получения высокого качества поверхности отверстий в пластичных материалах. Обработка заключается в проталкивании через отверстие дорнов, прошивок или закаленных шариков, а также в раскатывании отверстия закаленными роликами и шариками.

Прошивки (рисунок 6.43,а) не имеют режущих зубьев. При проталкивании через отверстие они уплотняют поверхность отверстия, сглаживают неровности.

Калибрование шариком (рисунок 6.43,б

) осуществляется продавливанием через отверстие закаленного шарика.

При калибровании дорнами, прошивками и шариками размер отверстия практически не изменяется.

Раскатывание (рисунок 6.43,в

) применяют для изменения диаметра отверстия и получения хорошего качества поверхности. Раскатывание осуществляется специальными инструментами – раскатниками, в корпусе которого размещены закаленные ролики или шарики. Раскатывание эффективно при обработке отверстий в высокопластичных материалах. Недостатком раскатывания является трудность получения точного отверстия. Раскатывание требует усиленной смазки.

| 1 – обрабатываемая деталь; 2 – прошивка; 3 – шарик; 4 – раскатник; 5 – ролик Рисунок 6.43 – Обработка отверстий пластическим деформированием а – обработка прошивкой; б – обработка шариком; в – раскатывание роликами |

Обработка систем отверстий

Во многих деталях машин имеются системы отверстий, расположенные в одной или нескольких плоскостях. Для их получения используются следующие методы:

- сверление по предварительной разметке;

- сверление по кондуктору;

- кернение с последующим сверлением;

- пробивка в штампах;

- засверливание и сверление на координатно-расточных станках.

Обработка отверстий с предварительной разметкой и сверлением дает низкую точность координат расположения осей отверстий. Метод применяется только в единичном и мелкосерийном производствах при низких требованиях к точности расположения осей отверстий.

Если требуется высокая точность расположения отверстий, то после сверления отверстия растачивают на координатно-расточном станке. Межцентровое расстояние при этом определится по формуле

,

где – координаты осей отверстий.

Тогда погрешность межцентрового расстояния будет

,

где – погрешности отработки координат.

Сверление по кондуктору является малопроизводительным методом из-за потерь времени на установку в кондуктор и выемку из него детали.. Точность расположения оси отверстия выше чем при сверлении по разметке, но ниже, чем при других методах обработки. Сверление по кондуктору менее точно потому, что к погрешности сверления вследствие наличия зазора между сверлом и кондукторной втулкой, добавляется погрешность изготовления кондуктора.

Кернение с последующим сверлением ведется с помощью керновочных штампов и применяется в серийном и массовом производствах. керновочные штампы применяются и в мелкосерийном производстве взамен дорогостоящих кондукторов. При сверлении по кернам достигается точность расположения оси отверстия до 0,03 мм.

Получение системы точно расположенных отверстий в плоских деталях осуществляют пробивкой их в штампах. Метод высокопроизводителен и позволяет получать до 20 отверстий и более за один ход ползуна пресса. При высоких требованиях к точности межцентровых расстояний, после пробивки отверстия обрабатываются в зачистном штампе, а затем в калибровочном со снятием стружки. При этом может быть получена точность отверстий по диаметру до 0,05 мм, а по межцентровому расстоянию до 0,0075 мм при высоком качестве поверхности отверстий.

Вопросы для самоконтроля

Урок » Обработка цилиндрических поверхностей»

План урока

Тема : «Обработка цилиндрических отверстий»

Тема урока:

Растачивание цилиндрических сквозных отверстий гладких и с уступами.

Цели урока:

Образовательная. Научить обучающихся устанавливать расточные резцы, растачивать цилиндрические отверстия сквозные и с уступами, контролировать отверстия (диаметр и длину) штангенциркулем и калибр-пробками.

Развивающие: Развивать внимание, техническое и логическое мышление, развитие профессионального интереса.

Воспитательная: Воспитывать у обучающихся бережное отношение к инструменту, приспособлениям, оборудованию.

Методы обучения:

словесные, наглядные, практические, репродуктивные.

Тип урока: комбинированный

Материально – техническое обеспечение:

- Токарно-винторезные станки.

- Комплекты резцов, прокладки под резцы.

- Штангенциркули ШЩ- 1, ШЩ- 2.

- Калибр-пробки.

- Сверла спиральные Ø 22 мм, центровочные.

- Втулки переходные, патроны сверлильные.

- Чертеж детали «Корпус».

- Технологический процесс изготовления детали «Корпус» и изделия «Вороток».

Форма работы:

фронтальная, индивидуальная.

Структура урока.

- Организационная часть – 5 мин.

- Вводный инструктаж – 40 мин.

Сообщение темы и целей урока.

- Актуализация знаний обучающихся по пройденной теме.

- Чтение чертежа и разбор технологической карты.

- Показ и объяснение приемов обработки детали на токарном станке и контроля качества выполненных работ.

- Закрепление пройденного материала.

Через каждые 45 минут занятий – перерыв на отдых 10 мин.

Ход урока

- Организационная часть

– 5 мин.

Проверка учащихся по списку, состояния спецодежды, готовность к уроку.

- Вводный инструктаж

–40 мин.- Сообщить учащимся тему и цель урока.

- Актуализация знаний обучающихся по пройденной теме.

Вопрос:

1) Способы обработки цилиндрических отверстий.

Ответ:

1) Наиболее распространенным методом получения отверстия в сплошном материале является сверление.

Зенкерование применяется для обработки отверстий предварительно штампованных, литых или просверленных.

Развертывание применяется для чистовой обработки точных отверстий.

Растачивание наиболее доступный способ обработки отверстий сквозных, глухих, с уступами.

Вопрос:

2) Определить наибольший и наименьший предельные размеры отверстия и допуск. Ø30Н11(+0,13) , L = 10,0Н15(+0,58).

Ответ:

2) Наибольший и наименьший предельные размеры отверстия Ø30Н11(+0,13):

Dmax = 30,13мм, Dmin = 30,0мм.

Допуск – это разность между наибольшим и наименьшим предельными размерами

Т = Dmax – Dmin = 30,13 мм – 30,0 мм = 0,13мм.

Вопрос:

3) Режимы резания при сверлении заготовки сверлом Ø22 мм.

Определить глубину резания, частоту вращения шпинделя, если скорость резания 20 м/мин.

Ответ:

3) Глубина резания определяется по формуле t = мм.

t = = = 11мм.

Частота вращения заготовки определяется по формуле n = .

v – скорость резания по справочным данным для данных условий сверления отверстий – 20 м/мин. Тогда

n = .

Вопрос:

4) Дайте характеристику материала (сталь 35), из которого будет изготовлена деталь.

Ответ:

4) Сталь 35 – это сталь качественная, конструкционная с содержанием углерода 0,35%.

Вопрос:

5) Расскажите устройство спирального сверла.

Ответ:

5) Сверло спиральное состоит из рабочей части, шейки, хвостовика. На рабочей части имеется режущие кромки, перемычка, калибрующие ленточки, спиральные канавки для выхода стружки.

- Чтение чертежа и разбор технологической карты.

- Показ и объяснение приемов обработки детали на токарном станке и контроля качества выполненных работ.

Расточные резцы устанавливают и закрепляют в резцедержателе параллельно оси заготовки. При черновом растачивании отверстий резец устанавливают по центру детали или ниже центра на 1…1,5 мм, что приводит к увеличению переднего угла γ. При чистовом растачивании устанавливают по центру детали или выше центра на 0,5-1 мм. Для получения заданной глубины отверстия используют лимб продольной подачи, на резце наносят риску или используют продольные упоры.

Внутренние торцы и уступы подрезают расточным упорным резцом при подаче к центру. Для этого расточной резец должен иметь главный угол в плане φ более 90º, тогда при подрезании торца, уступа фактически главный угол в плане φ составляет 5º.

Глубина резания при растачивании определяется по формуле t=.

Величину подачи определяют по справочнику. Скорость резания определяется по таблицам справочника для наружного точения и умножают на коэффициент К=0,8 так как условия резания более тяжелые. Частота вращения шпинделя определяется по формуле n= об/мин.

При мелкосерийном и единичном типах производства, выполненные с невысокой степенью точности контролируют ШЦ-I или ШЦ-II.

Отверстия, обработанные с высокими требованиями к точности контролируют микрометрическим штихмасом. Глубокие отверстия большого диаметра контролируют индикаторным нутромером. В массовом и крупносерийном производстве отверстия контролируют калибр-пробками.

Калибр-пробка двусторонняя с насадками (а) и вставками с коническим хвостовиком (б)

Контроль отверстия предельной пробкой:

а – проходная сторона легко входит в отверстие;

б – непроходная сторона не входит в отверстие

Для контроля отверстий по глубине используют штангенциркули ШЦ-I с линейкой глубиномера.

Правила безопасности при обработке детали.

Перед началом работы:

- привести в порядок рабочую одежду;

- проверить исправность станка;

- проверить заземление станка;

- привести в порядок рабочее место;

- подготовить к работе режущий, измерительный инструмент и приспособления;

- проверить исправность подножной решетки.

Во время работы:

- работать в защитных очках;

- надежно и прочно закреплять заготовки в патроне;

- не оставлять ключ в патроне после закрепления или освобождения заготовки;

- при установке резца применять минимальное число подкладок;

- перед включением станка убедится в том, что пуск его никому не угрожает опасностью;

- работать на режимах резания, указанных в технологической карте;

- не производить никаких измерений измерительными инструментами на ходу станка;

- не работать на станке в перчатках или рукавицах;

- не облокачиваться на станок во время работы;

- не убирать стружку во время работы станка;

- стружку убирать крючком и щеткой.

После окончания работы:

- выключить электродвигатель станка;

- убрать и смазать станок;

- привести в порядок рабочее место.

- Закрепление пройденного материала.

Вопрос:

- Какая длина растачиваемого отверстия?

Ответ:

Наибольшая длина растачиваемого отверстия L=10,0Н15(0,58):Lmax = 10,58 мм, наименьшая длина отверстия Lmin = 10,0 мм.

Вопрос:

- При помощи какого инструмента контролируется диаметры отверстия?

Ответ:

Диаметры отверстия контролируются калибр-пробками и штангенциркулем.

Вопрос:

- Как подрезается уступ при растачивании отверстия Ø30 мм?

Ответ:

Уступ при растачивании подрезается поперечной подачей резца.

Вопрос:

4) Какие правила техники безопасности необходимо соблюдать при растачивании отверстия

Ответ:

При растачивании отверстия необходимо соблюдать следующие правила техники безопасности:

- быть внимательным, вовремя отключать продольную подачу;

- стружку убирать крючком и щеткой;

- измерения и контроль производить только при полной остановке станка;

- работать в защитных очках;

- не облокачиваться на станок во время работы;

- работать на режимах резания, указанных в технологической карте;

- перед включением станка убедится в том, что пуск его никому не угрожает опасностью;

- не оставлять ключ в патроне после закрепления или освобождения заготовки.

Перерыв 10 мин.

- Выдача практического задания – 5 мин.

- Самостоятельные работы обучающихся и целевые обходы рабочих мест – 4 часа.

Текущие инструктажи по просьбам обучающихся, контроль за соблюдением правильности приемов сверления, обтачивании наружного диаметра, растачивании, отрезании и подрезании торца, контроль за соблюдением Т/Б, П/Б.

- Уборка рабочих мест – 30 мин.

- Проверка качества выполненных работ и выставление оценок – 15 мин.

- Заключительный инструктаж – 15 мин.

Разбор допущенных ошибок обучающихся во время изготовления корпуса плашкодержателя и наладке станка. Выставление оценок за урок.

- Рефлексия – 5 мин.

- Что нового вы узнали на уроке?

- Что вы раньше не знали?

- Что вам понравилось больше всего на уроке?

- Что не понравилось?

- Домашнее задание:

Повторить материал по конспекту

Зарубка и боковое цилиндрическое отверстие

Зарубка и боковое цилиндрическое отверстие

Мелешко Н.В., НУЦ «КАСКАД» МГУПИ Петров А.А., ОАО «РосЭК»

Аннотация В статье ставится вопрос о переходе при настройке ультразвуковых дефектоскопов от плоских угловых отражателей к боковым цилиндрическим отверстиям. Приведены теоретические расчеты и представлены результаты экспериментов.

В настоящее время в каждой отрасли промышленности действуют свои нормативно-технические документы по неразрушающему контролю, указывающие размер допустимой несплошности. При ультразвуковом контроле чаще всего критерием «брака» является превышение амплитудой сигнала от найденной несплошности уровня, который определяется сигналом от плоского углового отражателя (зарубки). Уровень может называться «браковочным» [3, 4], «первым браковочным» [5], в некоторых документах для его задания используют поправочные коэффициенты [6]. Для измерения условной протяженности используют «контрольные» [3,4], «вторые браковочные» [5], «поисковые» уровни. Особо следует отметить, что нормы допустимости дефектов обычно являются не расчетными, а назначаются волевым решением и поэтому в различных странах, отраслях и фирмах нормы по одним и тем же соединениям различаются до десяти раз и более (рис. 1).

Рисунок 1 Зависимость Sэкв от толщины сварного соединения в соответствии с различными нормативными документами

В одних документах регламентировано проводить контроль для каждого диапазона толщин пьезоэлектрическими преобразователями с определенным углом ввода и частотой [4, 7], в других документах [3] разрешается специалисту самому выбрать из предложенного диапазона угол ввода и частоту преобразователя. Существуют документы [5], где не указаны угол ввода и частота преобразователя для проведения контроля. У специалистов, задачей которых стоит проконтролировать изделие в соответствие с зарубежными нормами, возникает вопрос, можно ли подобрать зарубку, которая соответствует боковому цилиндрическому отверстию диаметром 3 мм, наиболее распространенному в качестве задания уровней контроля по зарубежным стандартам [8]. В литературе по ультразвуковому контролю [1, 2] приведены формулы акустического тракта для бокового цилиндрического отверстия и для плоскодонного отражателя, к которому можно отнести зарубку с введением поправочного коэффициента [9]. Формулы для расчета акустического тракта наклонного совмещенного ПЭП с круглым пьезоэлементом следующие: где: Ad – амплитуда принятого преобразователем сигнала от плоскодонного отражателя; Ac – амплитуда принятого преобразователей сигнала от бокового цилиндрического отверстия; A0 – амплитуда излученного сигнала; D – коэффициент прохождения через границу раздела; S – площадь излучателя; s – площадь диска; α – угол ввода; λ – длина волны; r – расстояние между ПЭП и отражателем; β – угол наклона призмы; b – радиус цилиндрического отверстия; δ – коэффициент затухания. Эквивалентная площадь бокового цилиндрического отверстия после преобразований равна: С увеличением глубины залегания бокового цилиндрического отражателя амплитуда меняется по закону с увеличением залегания плоскодонного отражателя (диска, зарубки) амплитуда меняется по закону . Используя приведенные формулы, получим кривые, по которым можно определить на требуемом расстоянии по лучу эквивалентную площадь, соответствующую боковому цилиндрическому отражателю диаметром 3 мм (рис. 2).

Рисунок 2 Зависимость Sэкв для цилиндрического отражателя диаметром 3 мм

На рис. 3 и 4 приведены графики, по которым можно определить на требуемой глубине эквивалентную площадь и размеры зарубки, соответствующие боковому цилиндрическому отражателю диаметром 3 мм в зависимости от используемого угла ввода: 60°, 65° или 70°.

Рисунок 3 Зависимость площади плоскодонного отражателя (Sэкв) для цилиндрического отверстия диаметром 3 мм

Рисунок 4 Зависимость площади зарубки для цилиндрического отверстия диаметром 3 мм Из теоретических расчетов следует, что с увеличением расстояния по лучу сигнал от бокового цилиндрического отражателя должен уменьшаться слабее, нежели от зарубки, т.е. для получения одинакового сигнала от бокового цилиндрического отражателя и от зарубки с увеличением расстояния по лучу, размеры зарубки следует увеличивать. Необходимо проверить, наблюдается ли подобная зависимость на практике. Исследования проводились на ультразвуковом дефектоскопе А1212 МАСТЕР с преобразователями П121-5-65 и П121-5-70 с диаметрами пьезоэлементов 6 мм. Использованы 46 стандартных образцов предприятий толщинами от 6 до 20 мм с зарубками размерами от 1,5 ×1,4 мм до 4×3,5 мм. Получены амплитуды сигналов на прямом и однократно отраженном лучах. Для сравнения норм браковки по российским нормативным документам с зарубежными зафиксированы сигналы от цилиндрического отверстия диаметром 3 мм на глубинах от 4 до 25 мм. Для исключения влияния указанного в [9] коэффициента N получены амплитуды от плоскодонных отражателей диаметрами 1, 2, 3, 4, 5, 6 и 7 мм. где: N – размер ближней зоны; a – радиус пьезоэлемента; λ – длина волны; α – угол ввода; β – угол наклона призмы. Следовательно, при угле 65° на глубине более 4 мм и при угле 70° на глубине более 3 мм ближняя зона закончилась, и измерения осуществляем в дальней зоне. Каждая кривая на рис. 5 (угол ввода 65°) и рис. 6 (угол ввода 70°) соответствует значению амплитуд, полученных от плоскодонных отверстий (Sп), от зарубок с введением поправочного коэффициента N из [9] (Sэкв по зарубке) и от цилиндрического отверстия диаметром 3 мм.

Рисунок 5 Амплитуды сигналов для различных типов отражателей полученные преобразователем с углом ввода 65°

Рисунок 6 Амплитуды сигналов для различных типов отражателей полученные преобразователем с углом ввода 70° Вывод, сделанный по результатам теоретических предположений, на практике однозначно не подтвердился. На толщинах от 10 до 20 мм кривая, построенная по сигналам от бокового цилиндрического отражателя, по амплитуде приближена к кривой, полученной по зарубкам с Sэкв=1,5÷2,0 мм. Чем больше расстояние, тем требуется меньшего размера зарубка для настройки в соответствии с требованиями [8]. Одним из объяснений несовпадения экспериментов и теоретических расчетов является то, что формулы акустического тракта верны при условии, если размер отражателя много меньше диаметра пьезоэлемента преобразователя и/или на амплитуду сигнала оказывает сильное влияние дифракция на отверстии диаметром 3 мм. Также при сравнении амплитуд сигналов от плоскодонных отражателей и зарубок с аналогичной эквивалентной площадью выявилось несоответствие: амплитуда сигнала от плоскодонного отражателя немного больше, чем амплитуда от зарубки с соответствующей эквивалентной площадью. Изготовление зарубок с точными размерами достаточно сложная операция. Безусловно, они хорошо имитирую непровары в односторонних стыковых сварных соединениях. По сигналам, полученными на прямом и однократно отраженным лучами, часто настраивают зону контроля, ВРЧ. Но, возможно, для задания браковочного уровня удобнее использовать более технологичное боковое цилиндрическое отверстие? И еще одно немаловажное соображение говорит в пользу бокового цилиндрического отражателя – внедрение в практику неразрушающего контроля дефектоскопов, работающих с антенными решетками. При традиционном использовании зарубки для получения браковочного уровня наблюдаем два пятна – одно, образованное сигналами от угла, другое – сигналами от конца зарубки (рис. 7).

Рисунок 7 Изображение на приборе А1550 IntroVisor зарубки размером 2,5×2 мм на глубине 12 мм

В связи с большим количеством преобразователей с разными размерами и характеристиками требуется проведение серьезных дополнительных исследований для получения связи сигналов от плоскодонных отражателей, зарубок и цилиндрических отверстий.

Литература 1. Ермолов И.Н., Вопилкин A.X., Бадалян В.Г. Расчеты в ультразвуковой дефектоскопии (краткий справочник).- М.: «ЭХО+», 2000. — 108 с. 2. Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении.- Учебное пособие СПб. — Изд-во Радиовионика, 1995. — 336 с. 3. РД 34.17.302-97 (ОП 501 ЦД-97) Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения. 4. РД РОСЭК-001-96 Машины грузоподъемные. Конструкции металлические. Контроля ультразвуковой. Основные положения. 5. МДС 53-1.2001 Рекомендации по монтажу стальных строительных конструкций (к СНиП 3.03.01-87). 6. СТО Газпром 2-2.4-083-2006 Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов. 7. РД-08.00-60.30.00-КТН-046-1-05 Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов. 8. EVS-EN ISO 11666:2011 Неразрушающие испытания сварных швов – Ультразвуковое испытание – Приемочные уровни (ISO 11666:2010). 9. ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. 10. ВСН 012-88 Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ.

Сверление отверстий

Сверление на токарном станке производится невращающимся сверлом, которое закрепляется в пиноли задней бабки.

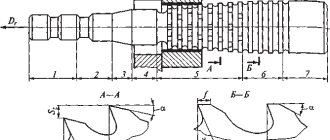

Сверла с коническим хвостовиком устанавливают непосредственно в отверстие пиноли, если размеры их совпадают, или при помощи переходной втулки 2 (рис. 54), одетой на хвостовик сверла 1.

Сверла с цилиндрическим хвостовиком закрепляются на станке посредством сверлильных патронов, одна из конструкций которых показана на рис. 55, а. В наклонных отверстиях корпуса 3 установлены кулачки 4 в виде цилиндрических стержней со скосами для закрепления сверла и резьбовой частью на наружной поверхности. Внутри муфты 5 закреплена гайка с конической резьбой, которая соединяется с резьбой кулачков. Если ключом 2 вращать муфту, то кулачки, перемещаясь в наклонных отверстиях будут сжиматься, обеспечивая закрепление и центрирование сверла. Корпус 8 с обратной стороны имеет глухое коническое отверстие, которым он неподвижно насаживается на хвостовик 1. Такие патроны выпускаются трех размеров: ПС-6, ПС-9, ПС-16 (цифры обозначают наибольший диаметр закрепляемого сверла).

Если требуется частая смена инструментов, устанавливаемых в задней бабке, удобно пользоваться быстросменными патронами (рис. 55, б). Патрон состоит из корпуса 2 с коническим хвостовиком 6 и двумя отверстиями, в которых свободно завальцованы шарики 3. В корпус устанавливается переходная втулка 1 с коническим отверстием Морзе. На наружной поверхности втулки выполнены две радиусные канавки, в которые при рабочем положении патрона западают шарики. На корпусе свободно надета муфта 4, продольное положение которой ограничивается пружинными кольцами 7 и 9 и подпружиненным шариком 5, фиксирующим муфту в рабочем состоянии. Отверстие 5 предусмотрено для выхода воздуха при установке переходной втулки в патрон.

Действие патрона следующее, Требуемое сверло вставляется в переходную втулку и вместе с ней устанавливается в патрон. Муфта при этом сдвинута вправо. Затем при перемещении влево муфта нажимает на шарики, которые входят в выемки втулки и закрепляют ее. Чтобы сменить инструмент, достаточно сдвинуть муфту вправо, и втулка со сверлом свободно вынимается из патрона.

Для сверления с механической подачей иногда применяют несложное приспособление в виде втулки с прямоугольным выступом, которым она закрепляется в резцедержателе суппорта.

При глубоком сверлении возникает необходимость частого вывода сверла из отверстия для очистки от стружки. В этом случае значительно сократить время отвода сверла и возвращения его в исходное положение можно, применяя довольно простой патрон (рис 55, в). Он состоит из корпуса 2 с коническим хвостовиком, сверлодержателя 1 с ввернутой в него рукояткой 3. В корпусе имеется продолговатый паз с рядом поперечных канавок. Для отвода сверла достаточно вывести рукоятку из канавки и отвести сверло вправо. Возвращение сверла в рабочее положение выполняется в обратном порядке.