При рассмотрении данного вопроса первое, что требует основного внимания — подготовка оборудования к выполнению работ, ведь поверхность, характеризующуюся высоким качеством обработки, можно получить лишь на исправно функционирующем станке. Из этого следует, что перед началом механообработки нужно проверить шпиндельные узел и устранить все недочеты, если таковые имеются.

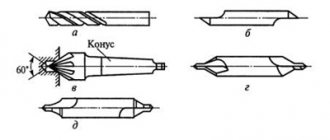

Если предполагается точение детали, нуждающейся в поддержании задним центром, то заднюю бабку тоже следует проверить. Для ее проверки в шпиндель и пиноль вставляются центры, имеющие вершины, а затем задняя бабка постепенно перемещается к передней. Данный процесс совершается до тех пор, пока центры не соприкоснутся. Идеальный вариант — вершины центров совпадают. Если данное условие не соблюдается, то исправить ситуацию можно за счет смещения задней бабки по промежуточной плите. Определить положение центров гораздо проще, если под ними расположить чистый бумажный лист.

Фиксация заготовок при выполнении чистовых работ

При выполнении чистовых работ закреплять заготовку следует очень аккуратно, чтобы исключить малейшее ее смещение в процессе механообработки. Пренебрежительное отношение к этому условию может привести к забраковке изготовленной таким образом детали. Когда точение поверхности производится без смены позиции болванки, ее положение при неудовлетворительной фиксации может быть изменено, отчего оси обработанных поверхностей не совпадут, следовательно, готовое изделие не будет соответствовать предъявляемым к нему требованиям.

Если при фиксации болванки перестараться, к примеру, чрезмерно зажать кулачки патрона, используемого при подрезке кольца с тонкими стенками, по завершению работ можно обнаружить измененную форму детали. Предупредить подобные отклонения от нормы рекомендуется ослаблением кулачков перед чистовой механообработкой (актуально для случаев, когда предварительно производилось черновое точение).

Каким инструментом выполняется чистовое точение?

Именно режущий инструмент отвечает за шероховатость образуемых поверхностей. Чтобы полученная деталь характеризовалась высокой степенью чистоты поверхности, нужно правильно подобрать форму режущего инструмента. Обыкновенный проходной резец — отличный вариант, способный выполнить требования, которые касаются непосредственно шероховатости поверхности.

Точение нередко сопровождается вырыванием твердых вкраплений, содержащихся в материале заготовки. Это приводит к образованию углублений, которые недопустимы. Чтобы этого избежать, нужно воспользоваться пружинящей державкой. При этом твердые вкрапления не вырываются, а сглаживаются.

Из чего изготавливаются резцы?

Для чистового точения характерно снятие стружки малого сечения и повышенные скорости резания, в ходе которых инструмент не должен терять собственной твердости. К тому же, лезвие резца должно обладать достаточной износостойкостью.

В соответствии с вышеперечисленными требованиями, чистовые резцы, которые применяются в работе с чугуном и сталью, изготавливаются из быстрорежущей стали, твердосплавных материалов, минералокерамики. Сегодня все чаще используются керметы, в составе которых, помимо окиси алюминия, присутствуют присадки вольфрама, молибдена, титана и прочих металлов.

РЕЖИМЫ РЕЗАНИЯ ПРИ ЧИСТОВОМ ОБТАЧИВАНИИ

СЕРОГО ЧУГУНА ТВЕРДОСПЛАВНЫМИ РЕЗЦАМИ

БЕЗ ДОПОЛНИТЕЛЬНОЙ РЕЖУЩЕЙ КРОМКИ

Таблица 17 Подачи при чистовом обтачивании серого чугуна твердосплавными резцами без дополнительной режущей кромки

| Параметр шероховатости, Ra, мкм | Вспомогательный угол резца в плане в град. | Радиус при вершине резца в мм | |

| 1,0 | 2,0 | ||

| 6,3 | 5 | 0,30 ¸ 0,50 | 0,45 ¸ 0,65 |

| 10 ¸ 15 | 0,25 ¸0,40 | 0,40 ¸ 0,60 | |

| 3,2 | > 5 | 0,15 ¸ 0,25 | 0,20 ¸ 0,35 |

Таблица 18 Скорость резания при чистовом обтачивании серого чугуна твердосплавными резцами без дополнительной режущей кромки

| Глубина резания, мм | Скорость резания, м/мин, при подаче, мм/об | |||||

| 0,15 | 0,20 | 0,30 | 0,40 | 0,50 | 0,60 | |

| 1 | 187 | 176 | 162 | — | — | — |

| 1,5 | 175 | 165 | 152 | 144 | — | — |

| 2 | 168 | 158 | 145 | 138 | 127 | 118 |

Примечание. Поправочные коэффициенты см. табл. 10 стр. 30

РЕЖИМЫ РЕЗАНИЯ ПРИ ПОДРЕЗАНИИ ТОРЦОВ И УСТУПОВ

Таблица 19 Подачи при черновом подрезании торцов и уступов

| Глубина резания, мм | 2 | 3 | 4 | 5 |

| Подача, мм/об | 0,4 – 1,0 | 0,35 – 0,6 | 0,3 – 0,5 | 0,3 – 0,4 |

Примечание. Меньшие значения брать для твердых материалов, большие значения – для мягких.

Таблица 20 Подачи при чистовом подрезании торцов и уступов

| Параметр шероховатости, Ra, мкм | Глубина резания, мм | Подачи, мм/об, при диаметре обрабатываемой заготовки, мм | ||||||

| до 30 | 31 – 60 | 61 – 100 | 101 – 150 | 151 – 300 | 301 – 500 | св. 500 | ||

| 12,5 | до 2 | 0,08 – 0,2 | 0,15 – 0,3 | 0,25 – 0,4 | 0,3 – 0,5 | 0,35 – 0,7 | 0,4 – 0,8 | 0,47 – 0,9 |

Примечание. Меньшие подачи брать при шероховатости поверхности Ra < 12,5 мкм.

Скорость резания при подрезании торцов и уступов

При подрезании торцов и уступов подрезными резцами необходимо значение скорости резания для продольного обтачивания наружных цилиндрических поверхностей умножить на коэффициент 0,8, при подрезании проходными резцами – на коэффициент 1,2.

РЕЖИМЫ РЕЗАНИЯ ПРИ ОТРЕЗАНИИ ОТРЕЗНЫМИ РЕЗЦАМИ И ПРИ ВЫТАЧИВАНИИ НАРУЖНЫХ КАНАВОК

Таблица 21 Выбор ширины и подачи при работе отрезными резцами

| Диаметр обрабатываемой заготовки, мм, не более | Ширина резца, мм | Подачи, мм/об, для обрабатываемого материала | ||

| Сталь и стальное литье | Чугун и медные сплавы | |||

| dВ £ 800 МПа | dВ ³ 800 МПа | |||

| 20 | 3 | 0,08 – 0,10 | 0,06 – 0,08 | 0,11 – 0,14 |

| 30 | 3 | 0,10 – 0,12 | 0,08 – 0,10 | 0,13 – 0,16 |

| 40 | 3 – 4 | 0,12 – 0,14 | 0,10 – 0,12 | 0,16 – 0,19 |

| 60 | 4 – 5 | 0,15 – 0,18 | 0,13 – 0,16 | 0,20 – 0,22 |

| 80 | 5 – 6 | 0,18 – 0,20 | 0,16 – 0,18 | 0,22 – 0,25 |

| 100 | 6 – 7 | 0,20 – 0,25 | 0,18 – 0,20 | 0,25 – 0,30 |

| 125 | 7 – 8 | 0,25 – 0,30 | 0,20 – 0,22 | 0,30 – 0,35 |

| 150 | 8 – 10 | 0,30 – 0,35 | 0,22 – 0,25 | 0,35 – 0,40 |

Примечания: 1. Большие значения подач следует брать для больших диаметров и мягких материалов, меньшие – для меньших диаметров и твердых материалов.

2. При требовании получить шероховатость поверхности с Ra = 12,5 ¸ 3,2 мкм, при нежестком закреплении заготовки и при работе с ручной подачей табличные значения подач уменьшить на 30-40%.

3. При отрезании сплошного материала (без центрального отверстия в обрабатываемой заготовке) после углубления резца приблизительно на половину радиуса заготовки следует подачу уменьшить вдвое.

Таблица 22 Скорость резания при отрезании стали и чугуна

твердосплавными резцами

| Обрабатываемый материал | Скорость резания, м/мин, при подаче, мм/об | ||||||||

| 0,08 | 0,12 | 0,16 | 0,20 | 0,30 | 0,40 | ||||

| Сталь конструкционная углеродистая и легированная | dВ, МПа | ||||||||

| 431 – 480 | 245 | 193 | 153 | 120 | 95 | 75 | |||

| 496 – 539 | 218 | 172 | 136 | 107 | 85 | 67 | |||

| 549 – 608 | 193 | 153 | 120 | 95 | 75 | 59 | |||

| 617 – 689 | 172 | 136 | 107 | 85 | 67 | 53 | |||

| 696 – 774 | 153 | 120 | 95 | 75 | 59 | 47 | |||

| 784 – 879 | 136 | 107 | 85 | 67 | 53 | 42 | |||

| 882 – 980 | 120 | 96 | 75 | 59 | 47 | 37 | |||

| Чугун серый | НВ | ||||||||

| 150 – 156 | 105 | 95 | 84 | 75 | 66 | 59 | |||

| 157 – 164 | 100 | 89 | 79 | 70 | 62 | 55 | |||

| 165 – 172 | 95 | 84 | 75 | 66 | 59 | 52 | |||

| 173 – 181 | 89 | 79 | 70 | 62 | 55 | 49 | |||

| 182 – 190 | 84 | 75 | 66 | 59 | 52 | 46 | |||

| Поправочные коэффициенты К1, К2 | |||||||||

| Стойкость резца | Т, мин | 45 | 60 | 90 | 120 | ||||

| К1 | 1,06 | 1,00 | 0,92 | 0,87 | |||||

| Материал резца | Марка твердого сплава | Т5К10 | Т15К6 | ВК6 | ВК8 | ||||

| К2 | 1,00 | 1,54 | 1,00 | 0,89 | |||||

Таблица 23 Скорости резания при отрезании стали быстрорежущими резцами

| Подача, мм/об | 0,08 | 0,12 | 0,16 | 0,20 | 0,30 | 0,40 | ||||||||||||

| Скорость резания, м/мин | 50 | 35 | 30 | 27 | 20 | 17 | ||||||||||||

| Поправочные коэффициенты | ||||||||||||||||||

| Стойкость резца Т, мин | 45 | 60 | 90 | 120 | ||||||||||||||

| К1 | 1,08 | 1,00 | 0,90 | 0,84 | ||||||||||||||

| Стали углеродистые с sв, МПа | 380 – 440 | 450 – 510 | 520 – 590 | 600 – 700 | 710 – 800 | 810 – 930 | 940 – 1070 | 1080 – 1290 | ||||||||||

| К2 | 2,2 | 2,2 | 1,67 | 1,28 | 1,00 | 0,77 | 0,59 | 0,46 | ||||||||||

| Условия отрезания | С охлаждением | Без охлаждения | ||||||||||||||||

| К3 | 1,0 | 0,8 | ||||||||||||||||

РЕЖИМЫ РЕЗАНИЯ ПРИ СВЕРЛЕНИИ И РАССВЕРЛИВАНИИ

Таблица 24 Подачи (ручные) скорости резания при сверлении сверлами из быстрорежущей стали

| Диаметр сверла, мм | Обрабатываемый материал | |||

| Сталь sв = 750 МПа | Чугун серый НВ 190 | |||

| Подача, мм/об | Скорость резания, м/мин | Подача, мм/об | Скорость резания, м/мин | |

| 5 – 10 | 0,05 – 0,15 | 50 – 30 | 0,10 – 0,20 | 45 – 30 |

| 10 – 15 | 0,10 – 0,20 | 40 – 25 | 0,15 – 0,35 | 35 – 25 |

| 15 – 20 | 0,15 – 0,30 | 35 – 23 | 0,30 – 0,60 | 27 – 21 |

| 20 – 25 | 0,20 – 0,35 | 30 – 20 | 0,40 – 0,80 | 24 – 20 |

| 25 – 30 | 0,25 – 0,50 | 25 – 18 | 0,50 – 1,00 | 23 – 18 |

Примечания: 1. Таблица составлена для сверления отверстий глубиной не более трех диаметров. При более глубоком сверлении подачи и скорости резания следует уменьшать.

2. Отверстия в стали сверлятся с охлаждением эмульсией, отверстия в чугуне – без охлаждения.

3. При работе сверлами из инструментальной углеродистой стали можно брать подачи, указанные в таблице, а скорости резания уменьшать приблизительно в два раза.

4. С увеличением или уменьшением твердости обрабатываемого материала следует уменьшать или увеличивать скорость резания, но не более чем вдвое.

5. При работе сверлами с двойной заточкой можно увеличить скорость на 20%.

Таблица 25 Подачи (ручные) и скорости резания при рассверливании отверстий быстрорежущими сверлами

| Диаметр обрабатываемого отверстия, мм | Обрабатываемый материал | |||||||||

| Сталь sв = 750 МПа | Чугун серый НВ < 190 | |||||||||

| Подача, мм/об | Скорость резания, м/мин, при диаметре предварительно просверленного отверстия, мм | Подача, мм/об | Скорость резания, м/мин, при диаметре предварительно просверленного отверстия, мм | |||||||

| 10 | 15 | 20 | 30 | 10 | 15 | 20 | 30 | |||

| 25 | 0,2 | 35 | 40 | — | — | 0,2 | 38 | 40 | — | — |

| 0,3 | 30 | 32 | — | — | 0,3 | 32 | 35 | — | — | |

| 0,4 | 26 | 28 | — | — | 0,5 | 27 | 28 | — | — | |

| 30 | 0,3 | 30 | 33 | 34 | — | 0,3 | 34 | 35 | 37 | — |

| 0,4 | 25 | 27 | 29 | — | 0,4 | 30 | 31 | 32 | — | |

| 0,6 | 21 | 22 | 24 | — | 0,6 | 25 | 26 | 27 | — | |

| 40 | 0,3 | — | 27 | 28 | 32 | 0,3 | — | 31 | 32 | 31 |

| 0,4 | — | 24 | 25 | 28 | 0,5 | — | 28 | 29 | 30 | |

| 0,6 | — | 19 | 20 | 23 | 0,7 | — | 23 | 24 | 26 | |

| 50 | 0,3 | — | — | 26 | 29 | 0,3 | — | — | 30 | 31 |

| 0,4 | — | — | 23 | 25 | 0,5 | — | — | 25 | 26 | |

| 0,6 | — | — | 19 | 20 | 0,7 | — | — | 21 | 22 | |

Примечание. При обработке стали sв < 750 МПа и чугуна НВ < 190 табличные значения подач и скоростей резания несколько увеличивать.

Если dВ > 750 МПа и НВ > 190, табличные данные уменьшать.

Торцевое точение: оптимальный инструмент

Для обработки торцевой поверхности детали чаще всего используется подрезной резец. Данный вид режущего инструмента предназначен специально для механообработки открытых поверхностей, таких как торец. Он совершенно не подходит для подрезания торцевых поверхностей валов, поддерживаемых задним центром. Это обусловлено спецификой конструктивного исполнения всех элементов, участвующих в данном процессе. Вершина резца не успеет достичь даже середины обрабатываемой поверхности, поскольку режущая кромка инструмента упрется в центр гораздо быстрее.

При обработке торца изделия проходной прямой резец устанавливается в резцедержателе параллельно оси центров оборудования.

Среди подрезных резцов различают правые и левые типы конструкций. Уступы, обращенные к передней бабке, обрабатываются левыми резцами, а правые применяются для точения уступов, которые обращены к задней бабке.

Перейти к списку статей >>

Открытый урок на тему: «Точение внутренних поверхностей»

Тема:

Точение внутренних поверхностей

Цель урока:

Научить учащихся выполнять практические операции на токарно-винторезном станке ТВ-6 при точении стаканчика для карандашниц.

Инструменты и оборудование:

токарный станок ТВ-6, заготовка, прямой наружный и внутренний резец, образцы готовых изделий.

Ход урока

I. Организационный момент

Ввод учащихся в мастерскую. Проверка готовности к уроку

II. Текущий инструктаж

- Не включать станок без разрешения учителя

- Не опираться на части токарного станка.

- Не класть инструменты и другие предметы на станок

- Обо всех неисправностях немедленно сообщать учителю.

III. Для работы берут заготовки с учетом требующего припуска. Заготовку закрепляют в трех кулачковом самоцентрирующем патроне, для этого ключ патрона вставляют в одно из гнезд и, вращая его обеими руками против часовой стрелки, разводят кулачки на величину, несколько большую диаметра заготовки. Затем правой рукой устанавливают заготовку в патрон, а левой вращают ключ по часовой стрелки до захвата заготовки кулачками. Подводим заднюю байку к центру заготовки, выставляем. Убедившись, что заготовка отцентрована, продолжая вращать ключ обеими руками заготовку закрепляют в патроне. Убираем заднюю байку в крайнее правое положение по направляющим станины.

Для установки резца в резцедержателе нужно отвернуть торцовым ключом винты резцедержателя так, чтобы можно было свободно вставить резец. Устанавливают резец перпендикулярно к продольной оси заготовки. Это достигается следующими приемами. В пиноль задней бабки вставляется упорный центр. Резцедержатель с резцом подводят к этому центру: если вершина центра и головки центра совпадает, то резец установлен правильно. При необходимости положение резца по высоте регулируется прокладками. Затем прочно закрепляют резец винтами. Убираем заднюю бабку в крайнее правое положение по направляющим станины. Частота вращения шпинделя достигается поворотом рукояток коробки скоростей. В коробке передач с помощью рычагов устанавливаем передачу 710 об/мин. Закрываем защитный экран, ограждающий учащегося от возможного отлетения стружки. Включаем станок с помощью суппора с фартуком производим продольное перемещение и подачу резца. Обтачиваем наружную поверхность до ф 70мм. По длине карандашницы через 15-20мм протачиваем канавки на глубине 0,1мм. После шлифовки углубления прожигаются. Для разточки внутренней части заготовки в пиноль задней бабки вставляем патрон с сверлом ф 25мм. Для выполнения сверления заднюю бабку с закрепленным в пиноль сверлом придвигают ближе к заготовке и закрепляют её в нужном положении. Включают станок и вращением маховика пиноли задней бабки подводят сверло к заготовке. Убедившись, что вершина сверла совпадает с центром заготовки, начинают осторожно сверлить, подавая сверло маховика пиноли, на глубину 70мм. Для расточки внутренней части заготовки устанавливаем внутренний расточной резец. Растачиваем до внутреннего ф 60мм. Шлифуем. Отмерив от торца расточенную глубину прибавляем 10мм, отрезаем изделие. Лаком покрываем только наружную поверхность.

Заключительная часть.

1. Закрепление пройденного материала:

- назовите основные части станка

- назначение передней, задней бабки станка суппора

- для чего служит патрон

2. Уборка рабочего места и помещения мастерской

3. Выставление оценок.