Spread the love

Приспособления и оснастка являются наиважнейшим компонентом успешной работы на ЧПУ станках.

Оснастка — это общий термин для любого устройства, которое используется для надежной фиксации заготовки во время обработки.

«Приспособления» — это решения для крепления деталей, которые изготавливаются на заказ для конкретной детали или ситуации.

Удержание рабочего места состоит из двух компонентов:

- Собственно зажимное приспособление, такое как фрезерные тиски.

- Метод размещения и закрепления этого зажимного приспособления на вашем станке. Это включает в себя вездесущие Т-образные пазы, модульные крепежные пластины, решения для 4-й оси и многое другое.

Мы рассмотрим различные методы определения местоположения удерживающих устройств, а затем дадим описание выбора для удерживающих устройств.

Но сначала давайте поговорим о том, почему так важны оснастка и приспособления, и как узнать, когда вам нужно сделать специальный крепеж.

Оснастка и приспособления: типы и виды

На западе среди фрезеровщиков есть такая поговорка: «fixtures are where you make your money», что переводиться примерно как: «Крепеж это то, на чем вы зарабатываете деньги». Если вы умеете делать приспособления, которые экономят время, вы получите большую прибыль.

Т-образные пазы

Т-образные пазы — это наиболее распространенный метод позиционирования и удержания вашего рабочего крепления. Они просты, надежны и работают. Чтобы прикрепить что-либо к столу с Т-образным пазом, используйте гайки с Т-образным пазом и подходящие шпильки или другие крепежные детали, подходящие к гайкам.

Гайки для Т-образного паза

Хотя они распространены, у них есть некоторые недостатки по сравнению с другими решениями. Помимо того факта, что Т-образные пазы могут собирать стружку и другой мусор, их самым большим недостатком является то, что вам трудно вернуть ваши тиски или другое приспособление для крепления на стол в точно таком же месте и в той же ориентации. Это может привести к дополнительной работе каждый раз, когда машина должна быть настроена с новой рабочей оснасткой для новой работы. Со временем цена такой неэффективности может быть довольно высокой.

Только представьте, что, если бы вместо устройства смены инструмента и таблицы инструментов вам приходилось набирать каждый инструмент каждый раз, когда он использовался? Разве это не было бы огромным препятствием для повышения производительности вашего рабочего процесса обработки? Что ж, время настройки также может быть большим препятствием для производительности, и Т-образные пазы здесь не помогают.

Есть несколько решений, которые пытались сделать их немного лучше:

§ 9. ЗФКРЕПЛЕНИЕ ФРЕЗ НА СТАНКЕ

Общие указания по закреплению фрез

Чистота обработки и производительность станка во многом зависят от качества закрепления фрезы на станке. Если фреза закреплена неверно, она будет бить, вследствие чего нагрузка на отдельные зубья будет чрезмерной и они могут поломаться. Если фреза установлена далеко от опоры шпинделя, оправка может отжиматься. Оправки, при помощи которых закрепляются фрезы, необходимо содержать чисто вытертыми; их не следует забивать, помня, что всякая забоина приводит к биению фрезы. Способ закрепления фрезы на станке зависит от ее конструкции и размеров, а также от характера работы, выполняемой фрезой. Рассмотрим основные способы крепления фрез. 1. Фрезу надевают на центровую

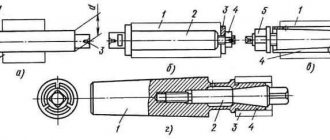

оправку, один конец которой входит в коническое гнездо шпинделя, а другой поддерживается серьгой. 2. Фрезу надевают на концевую оправку, которая коническим концом входит в коническое гнездо шпинделя. 3. Фрезу с коническим хвостовиком устанавливают хвостовиком в коническое гнездо шпинделя. 4. Фрезу закрепляют цилиндрическим хвостовиком в гнезде шпинделя при помощи специальных патронов. 5. Фрезу надевают на выступающий передний конец шпинделя и закрепляют на нем. Фрезеровщик обязан знать тип и номер конуса гнезда шпинделя своего станка и крепительные размеры переднего конца шпинделя. Фрезерные станки отечественного производства имеют стандартный размер переднего конуса шпинделя (см. рис. 22), поэтому фрезерные оправки, изготовленные со стандартным хвостовикам, подходят к ним. На рис. 43 показаны оправки с коническим хвостовиком 1, который соответствует коническому гнезду 2 (см. рис. 22) переднего конца шпинделя отечественных фрезерных станков и центрируется в нем. Выемки 2 (рис. 43) во фланце оправки надеваются на поводки 3 (см. рис. 22), вставленные в пазы на торце шпинделя.

Центровые оправки (рис. 43, а и б) одним концом закрепляются в гнезде шпинделя станка, а другим поддерживаются подшипником серьги. Оправка (рис. 43, а) для закрепления фрез, работающих при больших усилиях, имеет большую длину, позволяющую применять посредине добавочную серьгу. Оправка на рис. 43, б предназначена для легких работ. Концевые оправки (рис. 43, в) одним концом закрепляются в гнезде шпинделя станка, а на другом конце оправки закрепляется насадная фреза, которая работает вместе с оправкой как концевая фреза.

Закрепление фрез на центровых оправках

На рис. 44 приведены различные случаи закрепления фрез на центровых оправках. Конический хвостовик оправки входит в коническое отверстие 8 шпинделя, другой конец входит в подшипник 1 серьги.

На рис. 44, а показано крепление на оправке цилиндрической фрезы 5 с винтовыми зубьями. Фреза надевается на среднюю (рабочую) часть оправки и может быть установлена в любом месте оправки при помощи установочных колец 3, 4, 6 и 7. Кольца надеты на оправку так же, как фреза 5. Крайнее левое кольцо 7 торцом упирается в заплечик, имеющийся на оправке, а в крайнее правое кольцо 5 упирается гайка 2, навернутая на правый конец оправки. На рис 44, б показано крепление на оправке нескольких фрез вплотную одна к другой (набор фрез); ширина установочных колец здесь различна. Нормальный набор установочных колец, прилагаемых к фрезерному станку, состоит из колец шириной от 1 до 50 мм: 1,0; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 1,9; 2,0; 3,0; 5,0; 8,0; 10; 15; 20; 30; 40 и 50 мм

. При помощи установочных колец фрезы могут быть закреплены на определенном расстоянии друг от друга. На рис. 44, в показано крепление двух фрез на расстоянии А друг от друга. Расстояние А устанавливается при помощи подбора колец. Иногда, регулируя расстояния между фрезами на оправке, приходится ставить между установочными кольцами тонкие прокладки из алюминиевой или медной фольги и даже писчей или папиросной бумаги, так как иногда, пользуясь имеющимися в наборе кольцами, не удается получить необходимого расстояния между фрезами. Фрезы малых диаметров, работающие при небольших усилиях, удерживаются на оправке от провертывания трением между торцами фрезы и торцами колец, возникающим при затяжке гайкой. При тяжелых работах этого трения недостаточно, и фреза удерживается на оправке при помощи шпонки. По всей длине средней (рабочей) части оправки профрезерована шпоночная канавка, в ней крепится шпонка, на которую надевают фрезу. Кольца в этом случае также ставят на шпонке. Отверстия в кольцах, равно как и рабочие части фрезерных оправок, изготовляют только определенных диаметров. На отечественных заводах приняты оправки диаметром 16; 22; 27; 32; 40; 50 и 60 мм. Шпоночные канавки и шпонки также изготовляют определенных размеров, так что имеющиеся в инструментальной кладовой фрезы, оправки, кольца и шпонки одного номинала обязательно подойдут друг к другу. Фрезерные оправки должны быть прямыми, без забоин и вмятин, а кольца должны иметь торцы без забоин и заусенцев. При установке фрез надо располагать их как можно ближе к переднему концу шпинделя станка, чтобы уменьшить нагрузку на оправку. Если по некоторым причинам это не удается, надо ставить добавочную серьгу, что дает добавочную опору и разгружает фрезерную оправку. На рис. 45 показана добавочная серьга на станке при фрезеровании бруска широкой фрезой.

Порядок установки и закрепления фрезы на оправке и закрепления оправки в гнезде шпинделя станка подробно изложен при рассмотрении наладки станка.

Закрепление фрез на концевых оправках

Фрезы, работающие зубьями, расположенными на торцовой поверхности, закрепляются на концевых оправках. На рис. 46 показана концевая оправка. Конический конец 1 вставляют в коническое гнездо шпинделя станка. Фрезу надевают на цилиндрическую часть оправки и затягивают винтом 3. Чтобы фреза не провертывалась, на оправке имеется шпонка 2.

Закрепление фрез с коническим и цилиндрическим хвостовиком

Фрезы с коническим хвостовиком, размер которого совпадает с размерами конического гнезда шпинделя станка, вставляют хвостовиком в шпиндель и закрепляют в нем посредством затяжного винта (шомпола). Это самый простой способ закрепления фрезы как для горизонтально-, так и для вертикально-фрезерного станков. Если размер конуса хвостовика фрезы меньше размера конуса гнезда шпинделя, то прибегают к переходным втулкам (рис. 47). Наружный конус такой втулки соответствует гнезду шпинделя станка, а внутренний — хвостовику фрезы. Переходную втулку с вставленной фрезой устанавливают в шпиндель и затягивают при помощи затяжного винта.

Закрепление фрез с цилиндрическим хвостовиком производится при помощи патрона (рис. 48). Фрезу вставляют в цилиндрическое отверстие патрона 1 и закрепляют гайкой 2, навертываемой на передний конец патрона и охватывающей заплечиками разжимную втулку 5. Патрон с надетой фрезой устанавливают в шпиндель горизонтально- или вертикально-фрезерного станка и закрепляют затяжным винтом. Снятие фрезы производится освобождением гайки 2.

Закрепление насадных фрез большого диаметра

Торцовые фрезы диаметром 125 мм

и выше изготовляют насадными. Такие фрезы могут иметь

коническое

(рис. 49, а) или

цилиндрическое

(рис. 49, б) посадочное отверстие.

Фрезы с коническим посадочным отверстием насаживают на конус 2 фрезерной оправки (рис. 50 и 51) и при помощи вкладыша 3 и винта 4 закрепляют на нем. Вкладыш 3 входит в паз, имеющийся в корпусе фрезы. Оправка на рис. 50 вместе с фрезой крепится к шпинделю фрезерного станка затяжным винтом (шомполом), который ввертывается в резьбовое отверстие оправки. Оправку на рис. 51 вместе с фрезой надевают цилиндрическим пояском 5 на торец шпинделя фрезерного станка и крепят к ней четырьмя винтами 1 (см. также рис. 22). Чтобы оправка не провертывалась, в ней предусмотрены два паза 6, в которые входят сухари на торце шпинделя станка. Фрезы с цилиндрическим посадочным отверстием (см. рис. 49, б) крепят непосредственно к торцу шпинделя станка с помощью четырех винтов. Наиболее точное центрирование фрезы на шпинделе фрезерного станка и, следовательно, наименьшее биение зубьев в работе обеспечивают фрезы с коническим посадочным отверстием. Крепление по рис. 50 применяют на вертикально- и горизонтально-фрезерных станках, крепление по рис. 51 — главным образом на продольно-фрезерных станках, когда необходимо иметь большой вылет торца фрезы от торца шпинделя.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Покажите на цилиндрической фрезе переднюю и заднюю поверхности. 2. Покажите на торцовой фрезе переднюю и заднюю поверхности. 3. Что называется режущей кромкой, или лезвием, зуба фрезы? Покажите лезвие на цилиндрической и торцовой фрезах. Покажите ленточку на зубе фрезы. 4. Почему фреза называется многолезвийным инструментом? 5. В чем разница между фрезами с остроконечными и затылованными зубьями? 6. Какие преимущества имеют фрезы с затылованными зубьями? 7. В чем заключаются преимущества цилиндрических фрез с винтовыми зубьями перед фрезами с прямыми зубьями? 8 В чем преимущество фрезы со вставными зубьями по сравнению с цельной фрезой? 9. Как различают фрезы по направлению винтовых канавок? 10. Из каких материалов делают фрезы? В каких случаях применяют фрезы с зубьями из твердых сплавов? 11. Как крепить фрезерную оправку в шпинделе станка? 12. Как крепить фрезу на фрезерной оправке? Какие способы крепления вам известны? 13. Как различают фрезы по направлению резания? Как изменить направление резания у цилиндрической фрезы, показанной на рис. 44, а? 14. Можно ли изменить направление резания торцовой фрезы, показанной на рис. 34? 15. Какими способами можно добиться, чтобы направление резания фрезы и направление вращения шпинделя станка совпадали? 16. Какое направление вращения шпинделя имеют горизонтально-фрезерные станки? Вертикально-фрезерные? 17. Как закрепить на передний конец шпинделя фрезерную головку? 18. Что такое переходная втулка? 19. Почему надо располагать фрезу на оправке ближе к опоре?

предыдущая страница

| оглавление | следующая страница |

Тиски и приспособления с ключом

Если ваши Т-образные пазы соответствуют требованиям, вы можете установить ключи на дно тисков или крепежных пластин, которые совпадают с Т-образными пазами. Вы также можете установить ключи в Т-образные пазы, которые совпадают с краем пластины или основания тисков. Это может сэкономить вам довольно много времени на вытаскивание тисков и тому подобное, и это несложно, так что об этом определенно стоит подумать.

Проблема в том, что такие решения помогут с одним измерением (обычно короткий размер стола — это ось Y и она перпендикулярна прорезям), но у нас все еще есть проблема с позиционированием вдоль оси Т-образного паза. .

К счастью, есть лучший способ — это вспомогательные пластины для крепления (также называемые пластинами для крепления).

Монтажные плиты, инструментальные плиты и модульное крепление

Вспомогательные пластины для приспособлений (также называемые пластинами для приспособлений или инструментальными пластинами) — это пластины, которые устанавливаются поверх стола с Т-образными пазами, чтобы обеспечить новый способ позиционирования и закрепления оснастки. Типичная пластина для инструментов выглядит так:

Типичная крепежная пластина

В инструментальных пластинах обычно используется сетка отверстий, которые чередуются между отверстиями для точных установочных штифтов и отверстиями с резьбой для крепежных деталей. Если эта сетка позиционируется точно (или даже если это не так и положения точно известны), у вас есть очень повторяемый способ установки оснастки на пластину. Установочные штифты обеспечивают точное позиционирование с точностью до 0,01. Представьте себе возможность установить тиски, на отдельную крепежную пластину с установочными штифтами и отверстиями для крепежа, повторяемость это операции будет около 0,01. Если все ваши приспособления могут встать на пластину для инструментов, вы действительно можете очень быстро переключить станок на новую конфигурацию оснастки. Экономия времени позволяет очень быстро окупить стоимость такой системы.

Тиски можно установить на одну из этих пластин в течение одной или двух минут. Станок с ЧПУ можно перенастроить за 5 или 10 минут для совершенно другой работы. К тому же навыки, требуемые от операторов станков, а также вероятность ошибок значительно снижаются, если не нужно каждый раз тщательно настраивать приспособления. Есть преимущества и для создания модульного G-кода, потому что он может полагаться на сетку позиционирования.

Если требуется точность более 0,01, часто лучше использовать зондирование вместе с выбранной параметризацией g-кода, чтобы исправить оставшуюся ошибку. Вы можете попытаться более точно настроить параметры вручную, но решение для зондирования может полагаться на то, что все почти верно, чтобы определить последнюю небольшую часть исправления ошибок, которая должна быть применена в самом g-коде. Например, можно очень точно применить вращение к g-коду на основе результатов датчиков (выравнивание объектов по движению оси).

Инструментальные пластины обычно изготавливаются из чугуна или алюминия, хотя есть и стальные. Их можно купить или изготовить с нуля. Чтобы получить полное руководство, обязательно посетите нашу страницу о крепжных пластинах.

Вакуумные устройства фиксации деталей на станках ЧПУ

При производстве корпусной мебели и фасадов МДФ на станках ЧПУ наибольшее распространение получил способ блокировки деталей на рабочем столе – при помощи вакуума. Целесообразность использования вакуумных устройств фиксации объясняется быстротой подготовки рабочего стола, размещения и смены деталей на нем, простотой, точностью и надежностью позиционирования заготовок и возможностью обрабатывать детали с торцевых сторон.

Матричный (решетчатый) вакуумный стол

Устанавливается на фрезерно-гравировальных станках и обрабатывающих центрах ЧПУ с конструкцией портального типа. Служит для фиксации широкоформатных плоских панелей (ДСП, МДФ, фанеры, пластика) с помощью энергии вакуума. Подходит для несквозной обработки верхней плоскости деталей фрезеровальным и сверлильным инструментом. Подробнее о конструкции и особенностях матричного стола можно прочитать в статье «Рабочие столы станков ЧПУ для изготовления фасадов МДФ».

Достоинства. Надежная и ровная фиксация по всей площади детали. Быстрая смена заготовок. Возможность монтажа дополнительных удерживающих устройств.

Недостатки. Недопустимость сквозных обработок. Сравнительно длительное время подготовки рабочей зоны.

Вакуумный стол с «жертвенной» подложкой

Это тот же самый матричный вакуумный стол, только между деталью и рабочим столом помещается подложка из материала, обладающего достаточной жесткостью и хорошей воздухопроводностью (вакуумпроводностью). В качестве «жертвенной» подложки, как правило, используются наиболее доступные в мебельном производстве черновые материалы: шлифованное ДСП, МДФ, ХДФ.

Принцип действия «жертвенного» стола тот же, что и у вакуумного стола, с той лишь разницей, что здесь намного больше потери вакуума, и требуется более высокая производительность вакуумного насоса.

Главное достижение «жертвенной» подложки – возможность выполнения сквозной обработки деталей без опасности повредить основной стол.

Достоинства. Ровная поверхность, походящая для тонких листовых материалов. Быстрая подготовка путем подключения-отключения зон подвода вакуума. Позволяет осуществлять сквозную обработку, в том числе по технологии Nesting.

Недостатки. Требуется периодическое выравнивание поверхности подложки. Относительно слабая сила прижима заготовок из-за больших потерь вакуума.

Вакуумные присоски

Вакуумные присоски – основной способ крепления деталей на станках ЧПУ для производства мебели и фасадов МДФ оборудованных консольными рабочими столами. Однако, и матричные рабочие столы, и гладкие алюминиевые столы станков ЧПУ, также могут свободно оборудоваться подобными устройствами фиксации деталей.

Основание конструкции блока вакуумной присоски изготовлено из армированного полимерного материала и выполняет функцию жесткой опоры. Верхняя часть блока имеет отверстие подвода вакуума и своеобразно профилированную поверхности, на которую монтируется резиновая чашка-пластина присоски или укладывается уплотнительный шнур. Отверстие в верхней части блока присоски может быть оснащено клапанным механизмом, который активирует вакуум при укладке заготовки.

Типовые блоки вакуумных присосок для деревообрабатывающего оборудования выпускаются высотой 29 и 48 мм для 3-х и 4-х осевых станков ЧПУ и 74 мм для 5-осевых станков ЧПУ, а также размером прямоугольной резиновой чашки 140 х 115, 125 х 75, 120 х 50 и 130 х 30 мм. Для удобства позиционирования деталей со сложной геометрической формой, конструкция блока может вращаться вокруг вертикальной оси на 360°.

Подключение блока присоски к вакуумной системе станка ЧПУ происходит или через консоль рабочего стола, или через шланги и фитинговые переходники.

Достоинства. Легкость и гибкость подготовки рабочего стола, в том числе с помощью программных средств. Быстрая фиксация и смена заготовок. Возможность обрабатывать детали со сложной геометрией контура с любой стороны. Безопасность для хрупких и деликатных деталей.

Недостатки. Высокая стоимость. Слабая сила прижима мелких деталей и пористых материалов. Для блокировки разноразмерных заготовок требуется дополнительный запас присосов различной ширины.

Быстросъемные вакуумные столы

Имеют схожую конструкцию с матричными (решетчатыми) рабочими столами, но отличаются меньшим размером и возможностью отдельного подключения к устройствам генерации вакуума. Используются для раскроя и фрезеровки листовых и плитных материалов на тех станках ЧПУ, где оборудование рабочего стола не позволяет произвести требуемые типы обработок, используя имеющуюся оснастку (например, станки ЧПУ с консольными или гладкими рабочими столами).

Для консольных станков быстросъемные вакуумные столы поставляются в качестве дополнительной опции. Они жестко крепятся на каретках или блоках присосок и имеют независимое подключение к вакуумной системе станка ЧПУ.

Для других типов станков ЧПУ имеется возможность крепления в Т-образный паз или любым другим способом. Вследствие малых габаритов быстросъемного вакуумного стола, в качестве источника вакуума здесь могут использоваться генераторы вакуума, работающие от сжатого воздуха по принципу Вентури.

Достоинства. По своим характеристикам быстросъемные вакуумные столы ничем не отличаются от стационарных матричных образцов. Кроме того, чтобы увеличить рабочую площадь, возможно одновременное подключение нескольких столов.

Недостатки. Высокая стоимость.

Вертикальные зажимы

Работающие от энергии вакуума вертикальные зажимные устройства, используются для блокировки небольших, узких деталей, которые сложно или невозможно хорошо зафиксировать при помощи одних присосок. Как правило, подобными устройствами оснащаются консольные станки ЧПУ, однако некоторые производители предлагают образцы вакуумных зажимов, модифицированные для матричных рабочих столов.

Достоинства. Быстрая смена зажимных блоков. Возможность блокировки прямых и криволинейных узких деталей большой толщины.

Недостатки. Сложное позиционирование заготовки. Высокая вероятность столкновения с инструментом.

Контршаблоны

Контршаблон – это вспомогательное блокирующее устройство, которое позиционируется на рабочем столе станка ЧПУ при помощи других способов фиксации. Используется при выполнении обработки деталей с особой геометрической формой, которые невозможно заблокировать при помощи стандартных удерживающих устройств.

Контршаблон изготавливается из любого доступного материала, безопасного для инструмента. На нем должен быть рельеф, повторяющий профиль заготовки, паз для уплотнительного шнура и отверстия с фитингами для вставки трубок подачи вакуума.

Достоинства. Позволяет безопасно обрабатывать детали уникальной формы.

Недостатки. Долгое время и сложность изготовления контршаблона. Узкоспециализированное применение.

Шаровые замки и другие решения для быстрой смены инструментальных пластин

Сейчас я надеюсь, что вы видите, сколько времени на настройку можно сэкономить, используя инструментальные пластины. Что может быть лучше? Есть как минимум два разных способа еще упростить установку приспособлений и оснастки: быстросменные пластины для инструментов и поддоны.

Благодаря системе Quick Change время, необходимое для работы с установочными штифтами и крепежными деталями, сокращается за счет какого-то интегрированного решения, которое позволяет точно позиционировать и очень быстро фиксировать. Одна из них — система шарового замка:

Система шарового замка

Шаровые замки — это система быстрого извлечение и установки инструментальных пластин. Эта система обеспечивает точное позиционирование и надежное удержание с помощью 4-х шаровых замков. Просто совместите пластину с дополнительной пластиной (которая имеет втулки приемника и установлена на столе), опустите хвостовики шарового фиксатора в отверстие, закрутите болт наверху хвостовика шарового фиксатора, и все готово. Закрутить четыре болта и не возиться с установочными штифтами или дополнительными креплениями действительно быстро и легко. Речь идет о 30-секундном времени смены приспособлений, что действительно очень быстро.

Оправки для фрезерных станков

Оправки являются оснасткой для фрезерного станка и предназначаются для передачи вращающего момента шпинделя инструменту. Они используются во фрезерных станках всех типов. Конструкция фрезерной оправки зависит от типа станка и используемого инструмента.

Оправка для фрезерного станка имеет такие основные элементы:

1. Конический хвостовик используется для установки оправки в коническое отверстие соответствующего размера шпинделя станка, в зависимости от типа зажима оправки и типа конуса шпинделя на станке, существует большое количество вариантов исполнения.

Конуса фрезерных оправок стандартизированы для удобства подбора инструмента. Весьма популярные в отечественных станках оправки фрезерные 7:24 выполненные по ГОСТ 24644-81 эти оправки имеют зарубежные аналоги, такие как ISO, CAT, BT и т. д. которые различаются только размерностью и вспомогательными элементами. Также часто используется конус Морзе и HSK. Последний вариант применяется на станках с высокой скоростью вращения шпинделя — 15000 об/мин и выше. Если конус оправки не совпадает с конусом шпинделя, то можно использовать переходные втулки.

2. Часть оправки для закрепления инструмента. В зависимости от типа инструмента, существую различные версии этой части.

Основные виды фрезерных оправок:

Примечание: конструкции оправок могут отличаться от указанных ниже, т.к. здесь приведены лишь наиболее популярные виды.

1. Для торцевых фрез

Торцевые фрезы, а также некоторые дисковые, устанавливают на оправках которые имеют короткую цилиндрическую часть. На торце оправки имеются два направляющих сухаря, который защищает фрезу от проворачивания на оправке. Затяжка фрезы производится винтом, вкручиваемым в торец оправки.

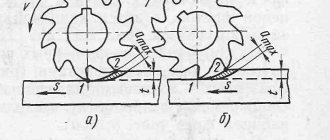

2. Для цилиндрических фрез

К фрезам этого типа также относятся дисковые, прорезные, отрезные, фасонные и угловые фрезы, поэтому их крепление выполняется таким же образом. По способу крепления эти фрезы называют насадными, поскольку они надеваются на оправки.

Оправки этого типа могут иметь различную длину части, на которой закрепляются фрезы. В большинстве случаев для защиты инструмента от проворота, посадка на валу оправки осуществляется с помощью шпонки в пазу, который фрезеруют на всю возможную длину установки фрезы. На конце оправки нарезана резьба, на которую накручивается поджимная гайка. Для установки фрезы в нужной части оправки используются втулки, набор которых входит в комплект фрезерного станка. Втулки имеют разную ширину, и путем их подбора фреза размещается в требуемом месте. Для установки удобны регулируемые втулки, которые изменяют свою длину при вращении корпуса.

Длинная оправка для горизонтально фрезерного станка закрепляется вторым концом в серьге хобота. Это обеспечивает достаточную жесткость и позволяет установить на оправку более одного инструмента.

3. Для концевых фрез и сверл

При выборе патрона необходимо определить для каких целей он будет использоваться:

- для зажима концевой фрезы, сверла, метчика или

- для обработки стали, чугуна, нержавейки или цветных металлов

- для черновых, получистовых или чистовых работ

- большой объем производства или небольшими партиями

- без применения СОЖ, наружная подача СОЖ через трубки или подача СОЖ через инструмент под давлением

Концевые фрезы имеют меньший диаметр, чем оправка, поэтому они крепятся не поверх нее, а в отверстии. Закрепление фрез и сверл с цилиндрическим хвостовиком диаметром до 20 мм удобнее всего производить в цанговых патронах ER. При больших нагрузках, у цанговых патронов есть вероятность вытягивания фрезы из патрона, однако достаточно неплохая точность по биению и гибкость делает их универсальным патроном для сверления и чистового и получистового фрезерования.

Для чернового фрезерования используют специальные усиленные цанговые патроны с цилиндрической цангой.

Для сверл с цилиндрическим хвостовиком небольшого диаметра так же применяются универсальные сверлильные патроны, в которые можно зажимать инструмент в очень широком диапазоне диаметров, но только сверла, т.к. данные патроны не воспринимают радиальную нагрузку. Усилие зажима у этих патронов меньше чем у цанговых, вследствие меньшей площади контакта с хвостовиком фрезы, а следовательно и вероятность проворота больше. Для выполнения точных работ применяются прецизионные сверлильные патроны.

Так же существует гидравлический цанговый патрон, в которым зажим цанги осуществляется за счет давления специальной жидкости – гидропласта, необходимое давление достигается путем поджима винтом мембрану внутри оправки. Гидравлическая мембрана обеспечивает высокое усилие зажима и точность по биению. Патрон очень прост в обращении и не требует отдельного оборудования, но имеет довольно высокую стоимость.

Другим вариантом зажима инструмента с цилиндрических хвостовиком является патрон с термообжимом. Отверстие в патроне немного меньше, чем диаметр хвостовика, для смены инструмента патрон нагревают индукционной катушкой, чтобы он расширился. Точность по биению очень хорошая при усилии зажима от среднего до высокого.

Необходимо различное тепловое расширение держателя и хвостовика инструмента, поэтому патроны с термообжимом используются в основном для цельных твердосплавных инструментов. Для смены инструмента необходимо специальное нагревательное оборудование, каждый патрон предназначен только для одного диаметра хвостовика и подвода СОЖ. Поэтому термообжим лучше всего подходит для специального производства с инструментальным участком для смены инструмента.

Для более высоких крутящих моментов используются инструменты имеющие хвостовик с лыской, для их зажима используются два типа патрона: патрон для сверл с хвостовиком ISO9766 и патрон Weldon для инструмента с хвостовиком DIN 6535-HB. Лыски обеспечивают сопротивление крутящему моменту и повышают надежность от вытягивания, но радиальное биение инструмента в данных патронах значительно выше чем в цанговых, что предопределяет их использование в основном для черновых работ.

Патрон для сверл с хвостовиком ISO9766 отличается от патрона Weldon лыской во всю длину хвостовика а не короткой, и шлифованной внутренней поверхностью.

Для зажима концевых фрез и сверл с коническим хвостовиком используются специальные патроны с внутренним Конусом Морзе. Для фиксации сверл в таких патронах используется паз под лапку на торце сверла, а для фиксации фрез используется болт заворачивающийся в торец фрезы.

для сверл

для фрез

4. Для нарезания резьбы метчиком

Для нарезания резьбы применяются патроны с посадкой под квадратный хвостовик метчика. Существует довольно много конструкция патронов для нарезания резьбы но можно выделить основные.

На современных фрезерных станках существует два варианта нарезания резьбы метчиком:

А) Обычное резьбонарезание без синхронизации частоты вращения шпинделя с подачей по оси Z

Жесткое нарезание резьбы с синхронизацией частоты вращения шпинделя с подачей по оси Z При первом варианте нарезания резьбы необходимо использовать специальные компенсирующие погрешность шага по оси Z патроны.

При втором варианте в теории использовать патроны с компенсацией не обязательно, для этого можно применять цанговые патроны с зажимом квадрата метчика четырьмя винтами

но на практике рекомендуют использовать метчиковые патроны типа SynchroFlex, со встроенным гибким элементом

или использованием резиновых цанг

Для нарезания резьбы в глухих отверстиях необходимо использовать патроны с предохранительной муфтой, которая защищает оправку от превышения крутящего момента.

Так же используются оправки с быстросменным держателем, которые идут с набором патронов под каждый размер метчика. В таких оправках обычно предусмотрена осевая компенсация, но так же применяются и предохранительные муфты. Иногда предохранительная муфта предусмотрена в конструкции самого патрона цанги.

Для универсальных фрезерных станков предусмотрены патроны с реверсом, для вывода метчика из отверстия.

5. Для растачивания

Для растачивания на станках применяются два основных вида оправок

А) Модульная или сборная система – представляет собой оправку с фланцем на который крепятся различные расточные головки (с одним резцом, с двумя, для чернового растачивания и т.д.)

Б) Оправки с интегрированными револьверными головками

Револьверная головка в большинстве случаев представляет из себя оправку с закрепленной на торце, на направляющих, блок (или несколько блоков), с поперечным и продольным креплением резца, который можно смещать в перпендикулярном направлении относительно оси вращения оправки для регулирования вылета резца.

Поддоны

Следующий шаг — поддоны. Это как автоматические инструментальные плиты, в то время как все остальное, было ручным. Типичная машина с поддонами позволяет вам настраивать его, пока машина работает над другим. Смена поддона происходит за счет снятия старого поддона за пределами зоны фрезерования станка и установки нового. Это сводит к минимуму время, в течение которого станок должен находиться в простое, и позволяет выполнять настройку параллельно с обработкой.

Некоторые машины имеют так называемые «пулы поддонов», которые позволяют заранее настроить несколько поддонов и запланировать их запуск. Пул поддонов может позволить машине работать без присмотра в течение довольно долгого времени и может быть полезной частью для полной автоматизации.

Поддоны обычно можно увидеть только на горизонтальных обрабатывающих центрах и некоторых высокопроизводительных вертикальных обрабатывающих центрах. Это полноценная производственная функция, которая довольно дорога, поэтому стоимость должна быть оправдана.

4-я ось, цапфы и инструментальные колонны

Иногда полезно иметь возможность применить к нашему мышлению другое измерение — в данном случае 4-ю Ось. В ЧПУ 4-я ось обычно представляет собой ось вращения. Она выровнена для вращения вдоль оси, параллельной одной из трех других осей станка. На вертикальных станках 4-я ось часто параллельна X или Y и проложена вниз. На горизонтальных 4-я ось также параллельна X или Y, но она стоит вертикально.

С точки зрения рабочего места, 4-я ось может использоваться для введения новых ориентаций для двух целей:

1. Она обеспечивает доступ к большему количеству сторон детали, поэтому обработка может продолжаться без необходимости переворачивать детали вручную.

2. Это позволяет получить доступ к большему количеству частей, которые могут быть расположены вокруг 4-й оси.

Чтобы узнать больше об этих применениях, ознакомьтесь с нашей превосходной серией статей «Основы 4-й оси».

Закрепление концевых и торцевых фрез

Концевые фрезы с цилиндрическим хвостовиком устанавливаются и закрепляются путем применения цанговых патронов. Цанговые патроны изготавливаются с хвостовиками конусностью 7 : 24 и с конусом Морзе. Для обоих типов производятся унифицированные цанги. Конструкция и размеры патронов и цанг приведены в табл.VI.8.

Втулки переходные для концевых фрез с коническими хвостовиками производятся с наружным конусом Морзе и конусностью 7 : 24 (табл. VI.9).

Таблица VI.8. Патроны и цанги для концевых фрез с цилиндрическим хвостовиком, мм

| Патрон с хвостовиком конуса 7:24 (МН 25—64) | Патрон с хвостовиком конуса Морзе (МН 26—64) | Цанги к патронам (МН 27-64) | ||||||||

| Обозначение | Обозначение конца шпинделя | d | l | Обозначение | Обозначение конца шпинделя | d | l | Обозначение | d | l |

| 6151-0001 | 40 | 3—12 | 42.6 | 6151-0021 | 3 | 3—12 | 47.5 | 6113-0001 6113-0002 6113-0003 6113-0004 | 3 4 5 6 | 28 |

| 6151-0002 | 50 | 3—12 | 49.2 | 6151-0022 | 4 | 3—12 | 47.5 | 6113-0005 6113-0006 6113-0007 | 8 10 12 | 28 |

| 6151-0003 | ||||||||||

| 14—20 | 63.2 | 6161-0023 | 14—20 | 62.3 | 6113-0003 6113-0009 6113-0010 6113-0011 | 14 16 18 20 | 40 | |||

Таблица VI.9. Втулки переходные для концевых фреp с коническими хвостовиками

| Втулки переходные | Обозначение | Конус Морзе | Обозначение конца шпинделя | ||

| отверс- тия | наруж- ный | ||||

| По ГОСТ 13789—68 | 6101-0071 6101-0072 | 1 2 | 3 | — | |

| 6101-0073 6101-0074 | 2 3 | 4 | |||

| 6101-0075 6101-0076 6101-0077 | 2 3 4 | 5 | |||

| 6101-0078 6101-0079 6101-0080 | 3 4 5 | 6 | |||

| По ГОСТ 13792—68 с отжимной гайкой | 6101-0091 6101-0092 | 1 2 | 3 | — | |

| 6101-0093 6101-0094 | 2 3 | 4 | |||

| 6101-0095 6101-0096 6101-0097 | 2 3 4 | 5 | |||

| По ГОСТ 13790—68 | 6103-0001 6103-0002 | 2 3 | — | 40 | |

| 60 | |||||

| 6103-0003 6103-0004 6103-0005 | 3 4 5 | ||||

| 60 | |||||

| 6103-0007 6103-0008 | 5 6 | ||||

| По ГОСТ 13791—63 с торцевым пазом для отправок | 6103-0021 | 2 | Размер паза В, мм | 19 | 40 |

| 6103-0022 | 3 | 24 | 40 | ||

| 6103-0023 | 3 | ||||

| 50 | |||||

| 6103-0024 | 4 | ||||

| 60 | 50 | ||||

| 6103-0026 | 4 | ||||

| 70 | 60 | ||||

Набор втулок позволяет устанавливать в шпинделях различных металлорежущих станков фрезы с коническими хвостовиками от конуса Морзе 1 до конуса Морзе 6. Втулки с отжимной гайкой обеспечивают облегченный съем втулки с инструментом. Втулки с наружным конусом 7 : 24 имеют фланец с пазами, которыми они соединяются с шипами на торце шпинделя станка при их установке. использование этих втулок требует обязательного закрепления их шомполом, который затягивает втулку в гнездо шпинделя.

Втулки переходные с наружным конусом 7 : 24 и торцевым пазом для установки различных оправок и патронов, хвостовики которых имеют конус Морзе и лыску.

Быстродействующие патроны целесообразно применять в условиях обработки с частой сменой инструментов. Патроны позволяют осуществлять смену фрез без необходимости использовать шомпол, что значительно экономит время

| На рис. VI.5 показаны два патрона для закрепления концевых фрез с коническими хвостовиками. В первом патроне (рис.VI.5, a) фреза предварительно закрепляется в переходной втулке 2 винтом 4. Втулка 2 имеет на своем фланце два выступа (второй на рисунке не показан). С закрепленным инструментом втулка вставляется в конусное отверстие корпуса 3 патрона, закрепленного в шпинделе станка шомполом, и затягивяется гайкой 1. Во фланце гайки 1 имеются прорези, соответствующие выступам на фланце втулки 2. Это позволяет, не отвинчивая полностью гайку 1, а только совместив ее прорези 5 с выступами, установить втулку на место, затем поворотом гайки на некоторый угол затянуть втулку с инструментом в конусное гнездо. Рис. VI.5. Быстродействующие патроны для концевых фрез |

Второй патрон (рис. VI.5, б) имеет переходный фланец 8, закрепляемый четырьмя винтами 10 к торцу шпинделя станка. Шипы шпинделя входят в пазы фланца 8 и передают ему крутящий момент. Отверстие фланца имеет два паза, соответствующие двум выступам на втулке 5. Фреза предварительно устанавливается в отверстие втулки 5 и закрепляется винтом 9.

На наружную резьбу фланца 8 навернута ганка 6, в ней имеется винт 7, цилиндрическое окончание которого входит в канавку, образованную на цилиндрической поверхности фланца. Канавка занимает только половину окружности фланца. Винт 7 ограничивает поворот гайки 6 половиной окружности.

Фланец гайки 6 имеет дна паза, такие же, как у фланца 8. Совместив пазы гайки и фланца, втулку 5 с фрезой можно вставить в гнездо шпинделя. Повернув затем гайку 6 по часовой стрелке, затягивают втулку 5, закрепляя ее и инструмент. Подобные патроны нормализованы. По нормали машиностроения МН 5553— 64 выполняется шесть типоразмеров патронов с внутренним конусом Морзе от 1 до 4 и для концов шпинделей 40 и 50.

| Эксцентриковые патроны применяются для фрезерования шпоночных гнезд и других мерных и точных пазов немерными концевыми фрезами. Использование патронов позволяет значительно сократить номенклатуру режущих инструментов. На рис. VI.6 показан один из таких патронов. Хвостовиком 1 патрон закрепляется в шпинделе станка. В корпусе патрона имеется глухое отверстие, ось которого смещена относительно оси вращения патрона на величину е. Ось отверстия под цилиндрический хвостовик фрезы 5 во втулке 2 также смещена на величину е’. Рис.VI.6. Эксцентриковый патрон |

Вследствие двойного эксцентриситета при поворачивании втулки 2 в корпусе патрона ось закрепленной в ней фрезы будет удаляться от оси вращения шпинделя или приближаться к ней. Соответственно этому будет изменяться ширина фрезеруемого паза. Фреза закреплена во втулке двумя винтами 3, а втулка заплечиками гайки 4 прижата к корпусу патрона. Чтобы облегчить установку и смещение оси фрезы, на втулке имеются деления, которые видны через оконце в корпусе патрона (на рисунке не показано); в нем же имеется нулевая риска для отсчета. Фрезу нужно закреплять во втулке 2 таким образом, чтобы ее зуб (на линии а торцевой плоскости) был расположен в общей диаметральной плоскости (д—д) с нулевым делением. Диаметр фрезы при работе с рассмотренным патроном берется меньше номинальной ширины паза на 0,1—0,15 мм.

Закрепление насадных торцевых фрез осуществляется при помощи стандартизированных консольных оправок. Конструкции, основные размеры и обозначения консольных оправок для насадных фрез приведены в табл. VI.10—VI.12.

Торцевые фрезы больших диаметров — 250—630 мм (так называемые головки) — с цилиндрическими посадочными отверстиями могут закрепляться непосредственно на шпинделе (рис. VI.7, а) станка. Они центрируются наружной цилиндрической поверхностью шпинделя, закрепляются четырьмя болтами 1 на его торце и ведутся шипами 3 шпинделя, входящими в пазы корпуса фрезы.

| Другим способом крепления является центрирование фрезы переходной оправкой (рис. VI.7, б). Здесь фреза 6 посадочным отверстием насаживается на цапфу оправки 8, затянутой в гнездо шпинделя 5 штребелем 4. Фреза крепится к торцу шпинделя четырьмя винтами и ведется шипами 7, находящимися на его торце. Более точное н жесткое крепление достигается посадкой корпуса фрезы 6 (рис. VI.7, в) своим посадочным коническим отверстием на наружную конусную поверхность оправки 9. В этом случае оправка затягивается в гнездо шпинделя штребелем, а ведется шипами на торце шпинделя, входящими в пазы на ее фланце. Корпус фрезы, в свою очередь, затягивается на конус оправки торцевым винтом 10. Рис. VI.7. Способы крепления больших насадных торцевых фрез — головок |

Установка и смена режущего инструмента на фрезерных станках занимает значительное время; особенно оно важно в условиях крепления штепселем на вертикальных консольных, бесконсольных станках. Если не представляется возможным модернизировать эти станки, оборудовав их пневмошомпольными устройствами, то следует внимательно отнестись к обеспечению каждого из этих рабочих мест фрезеровщика наборами специальных накидных ключей для завинчивания всех встречающихся в практике работы гаек и винтов, закрепляющих фрезы и оправки к ним.

Пневмошомпольные или механизированные шомпольные зажимы значительно облегчают труд и сокращают время, затрачиваемое на смену инструмента. Механизированный зажим, автоматически закрепляющий инструмент на современных фрезерных станках с ЧПУ показан здесь.

| На рис. VI.8 изображен один из пневмошомпольных механизмов зажима. Корпус 10 механизма болтами 17 закреплен на верхнем торце ползуна шпинделя. Стакан 8, внутри которого размещена пружина 1 с шомполом 16, резьбой соединен с верхним конном шпинделя 15 станка и застопорен винтами 9. Второй наружный стакан 4 вмещает в себя стакан 8 и, в свою очередь, входит в центральное отверстие ступицы корпуса поршня 3. С ним он соединен двумя радиально-упорными шарикоподшипниками 5, закрепленными гайкой б, навернутой на резьбу в верхнем конце стакана 4. При вращении шпинделя 15 станка шомпол 16, стаканы 8 и 4 с пружиной также свободно вращаются. Поршень 3 работает в пневмоцилиндре 2, который жестко соединен с корпусом 10 механизма рядом болтов. Крышкой 7 закрыты выступающие наружу части поршня и стакан 4. Механизм работает следующим образом. В хвостовик оправки 13 ввернут переходник 12, который, в свою очередь, ввернут во втулку 11 так, чтобы паз 14 фланца оправки расположился против шипа на торце шпинделя. Поворотом рукоятки пневмокрана на рисунке не показан) воздух выпускается из цилиндра 2, и освобожденная пружина 1 шомполом 16 затягивает хвостовик оправки 13 с фрезой в гнездо шпинделя. Чтобы освободить фрезу, рукоятка пневмокрана переводится в положение впуска воздуха; при этом поршень 3 под давлением сжатого воздуха сжимает пружину 1 и движением шомпола 16 вниз выводит хвостовик оправки из гнезда шпинделя. Рис.VI.8. Пневмошомпольный зажим инструмента |

| Концевые фрезы с резьбовыми хвостовиками, изготавливаемые по ГОСТ 20539—75*, обычно крепятся в цанговых патронах (см. табл. VI.7). Для этого в цанге патрона закрепляется съемный цилиндрический хвостовик (рис. VI.9), на наружном (нижнем) торце которого имеется резьбовое отверстие под резьбу на хвостовике самой фрезы. Отверстие имеет широкую направляющую фаску, такую же, как хвостовик фрезы, и точно соосную оси цилиндрической части. Такое крепление обеспечивает быстросменность инструмента. Рис. VI.9. Крепление концевых фрез с резьбовым хвостовиком: 1 — быстросменный или цанговый патрон; 2 — цилиндрический переходной хвостовик; 3 — фреза; К — конусы-фаски |

Таблица VI.10. Оправки с продольной шпонкой и хвостовиком конусностью 7:21, конструкция и размеры, мм (ГОСТ 13786 — 68*)

| Обозначение | d | 1 | l0 | Обозначение конца шпинделя |

| 6222-0051 | 16 | 16 | 66.6 | 40 |

| 6222-0052 | 16 | 16 | 86.6 | |

| 6222-0053 | 22 | 18 | 66.6 | |

| 6222-0054 | 22 | 18 | 96.6 | |

| 0222-0055 | 27 | 22 | 76.6 | |

| 6222-0066 | 27 | 22 | 116,6 | |

| 0222-0057 | 32 | 26 | 86.6 | |

| 0222-0058 | 32 | 26 | 146.6 | |

| 6222-0059 | 22 | 18 | 73,2 | 50 |

| 6222-0060 | 22 | 18 | 113,2 | |

| 6222-0061 | 27 | 22 | 83,2 | |

| 6222-0062 | 27 | 22 | 123.2 | |

| 6222-0063 | 32 | 26 | 93,2 | |

| 6222-0064 | 32 | 26 | 153,2 | |

| 6222-0065 | 40 | 28 | 113,2 | 50 |

| 6222-0066 | 173,2 | |||

| 6222-0067 | 113.2 | |||

| 6222-0068 | 173,2 | 60 | ||

| 6222-0069 6222-0070 | 50 | 34 | 133.2 193,2 | 60 |

Таблица VI.11. Оправки с продольной шпонкой и хвостовиком с конусом Морзе, конструкция и размеры, мм (ГОСТ 13787 — 68*)

| Обозначенне | d | 1 | l0 | Конус Морзе |

| 6220-0001 | 16 | 16 | 31 | 2 |

| 6220-0002 | 16 | 16 | 32 | 3 |

| 6220-0003 | 22 | 18 | 37 | |

| 6220-0004 | 27 | 22 | 37 | |

| 6220-0006 | 32 | 26 | 47 | |

| 6220-0008 | 22 | 18 | 42,5 | 4 |

| 6220-0009 | 27 | 22 | ||

| 6220-0011 | 32 | 26 | ||

| 6220-0012 | 40 | 28 | 62.5 |

Таблица VI.12. Оправки с торцевыми шпонками для насадных торцевых фрез, конструкция и размеры, мм

| Обозначение | d | l | Обозначение конца шпинделя |

| 6222-0031 | 22 | 18 | 40 |

| 6222-0032 | 27 | 50 | |

| 6222-0033 | 22 | ||

| 6222-0034 | 27 | ||

| 6222-0035 | 32 | 22 | 50 |

| 6222-0036 | 32 | 26 | |

| 6222-0037 | 40 | 22 | |

| 6222-0038 | 40 | 30 | |

| 6222-0039 | 50 | 25 | |

| 6222-0040 | 50 | 32 | |

| 6222-0041 | 40 | 22 | 60 |

| 6222-0042 | 40 | 30 | |

| 6222-0043 | 50 | 25 | |

| 6222-0044 | 50 | 32 | |

| 6220-0022 | 22 | 18 | Конус Морзе |

| 6220-0023 | 27 | 3 | |

| 6220-0025 | 22 | 18 | 4 |

| 6220-0026 | 27 | ||

| 6220-0027 | 32 | 22 | |

| 6220-0028 | 40 | 22 | |

| 6220-0029 | 32 | 26 | |

| 6220-0030 | 40 | 30 |

Примечания:

- Оправки с хвостовиками с конусом Морзе применяются с переходными втулками по ГОСТ 13791—68*.

- Рис. а — ГОСТ 13785—68; рис. б — ГОСТ 13788 — 68.

Приспособления и оснастка. Рабочие решения

Разобравшись, как мы собираемся разместить и прикрепить нашу оснастку для крепления к фрезерному станку, давайте посмотрим, какие типы крепления есть впринципе.

Фрезерные тиски

Пара фрезерных тисковOLYMPUS DIGITAL CAMERA

На сегодняшний день, самым популярным решением для фиксации заготовок являются тиски. Существует множество производителей таких тисков, ярким примером является Курт , выпустивший первые тиски в 1950-х годах.

Более подробное описание тисков машиниста можно найти в нашем Полном руководстве по тискам. Там полно нужной информации.

Зажимы, оснастка и приспособления для пластин

Какими бы полезными ни были тиски, у них есть свой недостаток. Им сложно работать с действительно большими пластинами, хотя, как уже упоминалось, вы можете переместить губки в крайнее положение для пластин среднего размера. И они также могут быть неоптимальными для очень мелких деталей. Конечно, вы можете разместить несколько деталей в массиве, но это часто не удобно.

Трудно добиться такой плотной установки мелких деталей с помощью тисков, но приспособление для пластин облегчает эту задачу. Здесь используются зажимы Mitee Bite Pit Bull. Эффект мало чем отличается от крошечных фрезерных тисков, которые идеально подходят для каждой детали.

Когда приходит время обрабатывать большие листы или большое количество мелких деталей, обычно пора снимать тиски со стола и использовать зажимы .

Ступенчатые зажимы

Наиболее распространенный тип зажимов называется ступенчатыми зажимами, потому что на них выточены маленькие ступеньки. Они обычно используются с Т-образными пазами, хотя вы также можете крепить их болтами в инструментальной пластине. Вот несколько типичных ступенчатых зажимов:

Прижимная пластина ступенчатого зажима, конец зажима, поддерживающий ступенчатый блок, и болт проходят через гайку с Т-образным пазом

Набор ступенчатых зажимов

На фото показан типичный набор ступенчатых зажимов. Может быть удобно запастись дополнительным набором, чтобы у вас было больше зажимных деталей для работы. Устанавливая ступенчатые блоки друг на друга и используя более длинные болты, вы можете зажимать довольно высокие заготовки. При использовании ступенчатых зажимов держите болт ближе к заготовке, а не к ступенчатому блоку. Может быть полезно наклонить зажим на детали, подняв его на шаг или два от уровня. Еще можете поместить прокладку из мягкого материала между зажимом и заготовкой, чтобы заготовка не повредилась.

Зажимные блоки

Ступенчатые зажимы захватывают верхнюю часть заготовки, что иногда неудобно, поскольку вам может потребоваться обработать захваченную область. Зажимы с носком захватывают боковую часть заготовки, обеспечивая полный доступ к верхней части заготовки. Доступно множество различных типов:

Этот зажим с носком перемещает зажим вниз по пандусу, когда он затягивается, чтобы прижать к заготовке

Эти зажимы Mitee Bite Edge имеют эксцентричную головку болта, которая прижимает шестигранник к заготовке, когда вы ее затягиваете.

Двусторонняя лента, клей, воск и сплавы с низкой температурой плавления

Некоторые заготовки очень трудно удерживать, потому что они тонкие или из-за их формы. Как правило, их просто невозможно зажать. Решения для таких ситуаций — это двусторонняя лента, клей, воск и сплавы с низкой температурой плавления.

Клей должен быть чем-то, что высвобождается при необходимости. Например, Super Glue выделяется при определенной температуре, как и LocTite. Пары от него токсичны, поэтому старайтесь отводить их с помощью хорошей вентиляции. Двусторонний скотч отлично подойдет, особенно для очень тонких материалов.

Воск и сплавы с низкой температурой плавления (обычно сплавы висмута). Их можно использовать для нарашивания заготовки и создания зоны захвата. Когда обработка закончена, воск или сплав можно расплавить и сохранить для повторного использования.

Вакуумные приспособления

Нужно приложить равномерное давление, чтобы удерживать деталь? Он может создать значительную удерживающую силу при наличии достаточной площади поверхности. И она не зависит от формы или от того, насколько тонкий материал. У нас есть хорошая статья о том, как создать свои собственные вакуумные приспособления.

Возможно, самым большим недостатком вакуумных приспособлений является то, что его сила прижима ограничена площадью поверхности. Из-за этого небольшие детали могут относительно легко отрываться. Когда силы резания превышают силу прижима, которую может дать вакуумный стол, деталь выскакивает и портится. Это обычная проблема для пользователей вакуумных столов. Особенно актуально для небольших деталей, не имеющих большой площади поверхности.

Патроны и цанги: для круглых деталей

Обычно круглые детали обрабатываются на токарных станках, хотя во многих случаях может потребоваться и фрезерование. Если у вас есть токарно-фрезерный станок, возможно, нет необходимости ставить его на фрезерный станок. Но если вам просто нужно поработать на фрезере с некоторыми круглыми деталями, вы можете использовать тот же крепеж что и для токарных станков . Просто прикрутите их болтами или прижмите к столу мельницы. Например, используйте трехкулачковый патрон или набор цанговых патронов.

Токарные патроны особенно распространены на 4-х осях, потому что мы часто начинаем с круглой заготовки.

Время от времени мы ставим на стол круглые детали, потому что это намного быстрее. Рассмотрим эту установку для обработки круглых деталей:

4-осевая установка

Я никогда бы не подумал, но многие специалисты говорит, что эта 4-осевая установка очень эффективна. Она была способна обрабатывать алюминиевые прутки до нужной длины, обеспечивать квадратные грани, а также просверливать и нарезать отверстия быстрее, чем токарный станок.

Расширительные оправки, оправки и шпильки

Мы можем использовать расширительные оправки, оправки или шпильки. Суть в том, чтобы поместить расширяющийся цилиндр в отверстие на нижней стороне заготовки. Это позволит зафиксировать заготовку на месте. Так, вы можете получить доступ к заготовке со всех сторон, кроме нижней части. При этом, вы не столкнетесь с обрабатываемой опорой (нужно помнить, где находятся оправки, чтобы у вас не было одной в середине кармана!).

Вот приспособление, использующее расширяющиеся шпильки :

Поворот болта раздвигает шпильку, чтобы можно было зажать заготовку

Существует множество подобных приспособлений, подходящих для ваших нужд. Они особенно распространены для токарных станков, но, как мы уже упоминали, вы можете использовать токарный инструмент в работе, если найдете способ закрепить его на столе.

Установка заготовок на станке

Способы установки.

При выполнении универсальных работ, связанных с фрезерованием плоскостей, заготовки на станке устанавливают тремя основными способами: в тисках, на столе станка, на угловых плитах.

В тисках закрепляют заготовки сравнительно небольших размеров. Крупные заготовки (типа плит, корпусов) устанавливают на столе станка

. Для укрепления крупных заготовок, обрабатываемые поверхности которых должны располагаться под некоторым углом друг к другу, используют

угловые плиты

.

Фрезерные приспособления.

Для установки и закрепления заготовок на станке при фрезеровании плоскостей пользуются фрезерными приспособлениями общего назначения: станочными тисками, прихватами, прижимами, упорами, угловыми плитами.

Станочные тиски по конструкции делятся на неповоротные, поворотные и универсальные; по способу действия — с ручным и механизированным приводом; по точности — нормального класса H и повышенного — П.

Неповоротные тиски

(рис. 18, а) состоят из корпуса 7 с неподвижной губкой 1 и подвижной 3. Последняя установлена на прямоугольных направляющих 6 корпуса и соединена с ними планками 8. Привод ее осуществляется вручную при вращении рукоятки 5, надетой на квадрат винта 4. К губкам тисков прикреплены стальные закаленные накладные губки 2 с рифленой либо гладкой рабочей поверхностью, предназначенные для закрепления заготовок. Направляющие шпонки 9 служат для выверки тисков на станке.

Поворотные тиски

(рис. 18, б) отличаются от неповоротных наличием основания 4 с градусной шкалой 3. Благодаря этому корпус 1 таких тисков может быть повернут на требуемый угол и закреплен болтами и гайками 2.

Универсальные тиски

характеризуются возможностью поворота корпуса в двух плоскостях — горизонтальной и вертикальной. Поэтому их применяют при фрезеровании на деталях наклонных плоскостей и скосов, расположенных в различных направлениях.

Механизированные тиски с пневмо- или гидроприводом

значительно уменьшают физическую нагрузку фрезеровщика и повышают производительность труда.

В тисках с поршневым пневмоприводом (рис. 19) сжатый воздух из цеховой сети поступает через штуцер 4 или 3 в правую Б либо левую А полости пневмоцилиндра 1 (в зависимости от положения рукоятки распределительного крана). При этом поршень 2 совместно со штоком 9, винтом 8, гайкой 7 и подвижной губкой 6 будет поступательно перемещаться влево или вправо, зажимая или отжимая заготовку. Винт 8 и гайка 7 служат для установки требуемого раствора губок 5 и 6 в зависимости от габаритов закрепляемой заготовки.

Станочные тиски могут быть укомплектованы накладными губками клинового типа или специального профиля.

Клиновые губки

(рис. 20, а) выполняются из двух клиноооразных частей 1 и 2, соединенных с некоторой степенью свободы винтами 5. Часть 2 неподвижно крепится к губке 3 тисков винтами 4, а часть 1 постоянно поджимается вверх подпружиненными штифтами 6. При соприкосновении частей накладной губки по наклонной плоскости заготовка одновременно поджимается к неподвижной губке и к направляющим корпуса тисков.

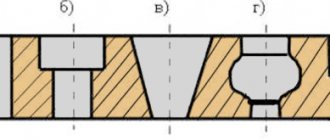

Накладные губки специального профиля

расширяют технологические возможности станочных тисков. В качестве примера на рис. 20 приведено несколько конструкций таких губок: б — для фрезерования наклонных плоскостей, в — для обработки паза на торце цилиндрической заготовки, г — для обработки за одну установку верхней и торцовой поверхностей у заготовок типа тонких пластин, д — для фрезерования шпоночного паза у цилиндрической заготовки.

Прихваты — наиболее простые зажимные приспособления, которые применяются преимущественно для закрепления крупногабаритных заготовок непосредственно на столе фрезерного станка или на угловых плитах. Их можно разделить на три основные группы (рис. 21): а — плиточные, б — вилкообразные, в — корытообразные.

Способы крепления заготовок прихватами на столе фрезерного станка изображены на рис. 22, а, б.

Упоры и прижимы используются в тех случаях, когда требуется применить боковое крепление заготовки на столе станка.

Крепление заготовки 3 с помощью упора и прижима клинового действия изображено на рис. 23. Заготовка слева опирается на упор 2, который правильно ориентирован по пазу стола выступом 9 и закреплен болтом и гайкой 1. Справа заготовка зажимается прижимом, состоящим из клина 4 с продолговатым отверстием под болт 6 и основания 7 с выступом 9, входящим в пазстола. Основание крепится к столу станка болтом и гайкой 8. При завинчивании гайки 5 клин 4, скользя по наклонной плоскости, одновременно поджимает заготовку к упору 2 и рабочей поверхности стола станка.

Угловые плиты по конструкции делятся на простые, поворотные и универсальные.

Простая угловая плита

(рис. 24, а) имеет форму угольника с взаимно перпендикулярными полками 1 и 2 и ребрами жесткости 3. На горизонтальной полке 1 предусмотрены проушины 5 для крепления плиты к столу станка, а на вертикальной полке — продолговатые пазы 4, через которые пропускают болты при закреплении обрабатываемой заготовки прихватами.

Поворотная угловая плита

(рис. 24,б) отличается от простой тем, что ее вертикальная полка 1 может быть повернута вокруг оси 3 на требуемый угол по шкале 2 и закреплена гайкой 4.

Универсальная угловая плита

(рис. 24, в) позволяет поворачивать заготовку в двух плоскостях — горизонтальной и вертикальной. Такая плита состоит из трех основных частей: основания 8, корпуса 2 и полукруглого стола 3. Корпус может быть повернут относительно основания в горизонтальной плоскости и закреплен болтами и гайками 7. Поворот стола в вертикальной плоскости осуществляется червячной передачей при вращении рукоятки 1 и фиксируется в необходимом положении после затяжки гаек 9. Отсчет угловых поворотов ведется по градусным шкалам 5 и 6. Co стороны рабочей поверхности стола выполнены Т-образные пазы 4, позволяющие закреплять на нем заготовки прихватами или при помощи других крепежных приспособлений.

Приемы установки и выверки приспособлений на станке.

Точность взаимного расположения поверхностей обрабатываемой детали во многом зависит от того, насколько правильно будет ориентировано на станке приспособление, что достигается его выверкой. Для этой цели станочные тиски и угловые плиты снабжены направляющими шпонками (см. рис. 18, поз. 9), которые вводят в паз стола и прижимают к одной из его сторон, При отсутствии у приспособлений направляющих шпонок выверку можно осуществить с помощью угольников или индикатором.

Перпендикулярность рабочей поверхности неподвижной губки тисков к вертикальным направляющим станины станка выверяют одним угольником 1 с широким основанием (рис. 25, а), а параллельность — двумя угольниками 1 и 2 (рис. 25, б). Точную выверку (до сотых долей миллиметра) выполняют индикатором 1 (рис. 25, в), который закрепляют на станке при помощи державки 2 между установочными кольцами фрезерной оправки.

Приемы установки и выверки заготовок.

Для получения требуемой точности взаимного расположения поверхностей обрабатываемой детали, кроме правильной установки и выверки приспособлений, следует произвести проверку правильности положения заготовки. С этой целью при ее установке в станочных тисках (рис. 26) необходимо придерживаться определенных правил и выполнять их в такой последовательности:

1. Развести губки тисков на величину, несколько большую ширины заготовки.

2. Протереть ветошью рабочие поверхности тисков и заготовку. При наличии на ней заусенцев удалить их напильником.

3. Если заготовка имеет небольшую высоту, подобрать и установить на направляющие корпуса тисков одну или две одинаковые параллельные подкладки 3 такого размера, чтобы зажимаемая часть заготовки составляла не менее 2/3 ее высоты. Нельзя пользоваться для этого случайными металлическими брусками. Подкладки должны быть стальными, закаленными и шлифованными.

4. В случаях, когда тиски оснащены рифлеными губками, а боковые поверхности заготовки окончательно обработаны, на губки тисков следует установить нагубники 2 в виде небольших уголков из мягкой листовой стали или цветного металла.

5. Установить и слегка закрепить заготовку в тисках.

6. Осадить заготовку легкими ударами молотка с мягким бойком из цветного металла до плотного прилегания ее к направляющим тисков или к подкладкам и окончательно закрепить.

7. Когда заготовка имеет окончательно обработанную нижнюю опорную поверхность, точность ее прилегания к направляющим тисков (подкладкам) выверяют слесарным рейсмасом. Для этого отогнутое острие иглы 1 его подводят к основанию заготовки с небольшим зазором (0,1…0,2 мм). Затем, перемещая рейсмас по столу станка, определяют равномерность зазора в четырех точках по углам заготовки. Если зазор неравномерный, зажим заготовки немного ослабляют, вновь выполняют действия пункта 6 и повторно контролируют установку заготовки рейсмасом.

Заготовки, закрепляемые непосредственно на столе станка прихватами, выверяют способами, рассмотренными ранее (см. рис. 25). При этом необходимо соблюдать ряд практических правил:

1. Для повышения прочности крепления болты прихватов располагают возможно ближе к заготовке.

2. Затяжку гаек выполняют в диагональном порядке вначале предварительно, затем окончательно.

3. Прихваты располагают на участках заготовки, имеющих опору на столе станка.

4. Подставки выбирают такой высоты, чтобы прихваты размещались параллельно опорной поверхности заготовки.