Для сварочных работ производители выпускают бытовое и промышленное оборудование. Автомат и полуавтомат чаще эксплуатируются на производстве, реже – в автомастерских. Чем же отличаются такие аппараты? В чем разница, станет ясно, если узнать устройство каждого. Различия у оборудования существенные. Классифицируются сварочники по различным признакам.

Особенности сварочных полуавтоматов

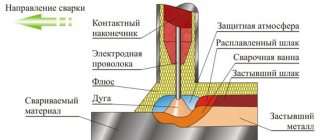

Полуавтоматическая сварка удобна при использовании сварочной проволоки. Возможно использование флюса, углекислого или инертного газа, защищающего металл от окисления, насыщения расплава водородом.

Сам процесс полуавтоматической и автоматической сварки одинаковый:

- электрод образует дугу;

- присадочная проволока, подаваемая в рабочую зону, расплавляется;

- формируется шовный валик требуемой толщины.

Технология полуавтоматичской сварки

Аппараты в зависимости от конструктивного исполнения оснащаются дополнительными функциями. В моделях различаются:

- источники тока, аппараты подключают к генераторам и инверторам;

- виды газа (выпускают углекислотные сварочники и работающие с инертной средой);

- размещением бобины проволоки: внутри корпуса или снаружи.

Основные достоинства полуавтоматической сварки:

- возможность применять стандартные расходные материалы массового производства;

- сварщик всегда может вмешаться в процесс;

- не требуется перенастройка между разными видами сварных соединений или заготовок;

- проволока подается в рабочую зону с одинаковой скоростью;

- аппарат избавляет сварщика от процедуры замены плавящихся электродов;

- универсальность.

Аппараты массово используются в промышленности, быту.

Работа полуавтоматом требует опыта и сноровки

Шланговая полуавтоматическая дуговая сварка

Схема полуавтоматической шланговой сварки.

Вместе с другими видами, данный вариант сварки получил достаточно широкое распространение. Изначально в шланговых полуавтоматах использовалась уникальная система сварки: она производилась за счет электродной тонкой проволоки, которая имела диаметр 4-5 мм.

Вся работа осуществлялась на маленьких сварочных токах. Из-за того, что проволока имела большой диаметр сечения, сам шланг был тяжелым и неудобным, поскольку не мог обеспечить необходимую гибкость при работе. К тому же из-за маленькой производительности не достигался необходимый результат, поэтому предпочтение отдавали применению ручной сварки.

Созданию более удобного шланга для сварки послужило уменьшение толщины проволоки до 0,2 – 0,25 см, а также ее покрытие флюсом – это дало возможность увеличить сварочный ток. Теперь шланг стал более гибким, не таким тяжелым и удобным для работы.

Как работает сварочный автомат

Преимущества автоматизированного процесса ощущаются при повторении однотипных операций: конвейерной сборке узлов, выпуске сварных деталей. Автоматическая сварка исключает человеческий фактор. После настройки техники оператор только включает и выключает автомат.

В сложном устройстве сварка полностью автоматизирована. Аппарат поддерживает стабильную дугу, расстояние между электродом и деталью постоянное. Качество швов зависит от профессионализма настройщиков. Автомат можно настраивать:

- на точечную сварку, например, при производстве сварных сеток;

- сварку сложных швов по заданному контуру;

- бесконечное формирование шва при производстве сварного проката.

Принцип и технология выполнения работ

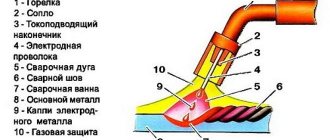

Для сварки металла применяют аппараты всех вышеперечисленных типов. Главным элементом конструкции автоматического аппарата является сварочная головка, которая включает в себя следующие комплектующие:

- устройства подачи и перемещения;

- токопроводные элементы;

- самодвижущаяся тележка;

- блок управления.

Она обеспечивает подачу сварочной проволоки либо прочих электродных материалов, после чего осуществляет подачу тока.

Вспомогательная аппаратура, к которой относятся механизм подачи защитного газа либо флюсовое оборудование.

Особенности механизма подачи проволоки имеют конструктивную схожесть с аналогичным приспособлением полуавтоматических аппаратов.

Токопроводящий механизм называют горелкой либо мундштуком. Встречаются различные варианты исполнения, которые имеют общее принципиальное устройство – направляющую трубку с вкрученным токопроводным элементом. Трубка посредством сапожковой вилки на шарнире соединяется с прижимным механизмом. Для повышения периода эксплуатации вилка снабжена вставкой из высокопрочного материала. Прижимной механизм представляет собой винт с пружиной.

Для автоматической сварки под флюсом рекомендуем использовать источники энергии с пологопадающими характеристиками. При выполнении работ в газовой среде предпочтительнее будут источники с жесткими характеристиками.

Для орбитальных сварных работ используют аппараты с асинхронными двигателями постоянной частоты. Благодаря реализации принципа саморегуляции скорость подачи электродов остается неизменной.

На конвейерных линиях сварочное оборудование работает согласно единому технологическому циклу, который может содержать устройства для предварительной или последующей обработки материалов в зависимости от специфики производства.

В чем отличие автомата от полуавтомата?

Сначала о схожести. В аппаратах возможно применение защитного газа, флюса, используется порошковая проволока. Отличие автоматов от полуавтоматов – в доле участия человека.

Решая, что выбрать: автомат или полуавтомат, учитывают возможности оборудования. Автоматы выпускают нескольких типов:

- одно- и многоэлектродные, которыми одномоментно делают несколько соединений;

- у подвесных смещается только положение сварочной головки, все остальные узлы закреплены стационарно (применяется для фигурных швов);

- самоходные комплектуются тележкой, при сварочном процессе перемещается не только головка, но и сам механизм (используются в конвейерном производстве);

- сварочные тракторы – самоходные, способны перемещаться по направляющим или самой детали, делают непрерывный длинный шов, например, при изготовлении сварочных труб.

Сварочный трактор

Аппараты также классифицируют по виду сварочного процесса:

- в нижнем положении;

- сварки вертикальных поверхностей горизонтально;

- соединений с принудительным формированием.

Оператор производит настройку оборудования, проверяет, как работает техника. В формировании шва не участвует, положение горелки или электрода не контролирует.

Понятно, что автоматы – оборудование сложное, оснащается электроникой, блоком управления. Срок окупаемости автоматических механизмов большой. Небольшой мастерской покупку такого сварочного автоматического оборудования не осилить.

Полуавтоматы быстро окупаются. Нередко приобретаются для выездных работ повышенной сложности. В полуавтомате механизирован только процесс подачи присадки. Проволока двигается направляющими роликами, скорость которых регулируется сварщиком. Полуавтоматы классифицируют:

- по количеству электродов;

- предназначению (различают п/а для стали, чугуна, цветных металлов);

- функциональности: универсальные для всех видов сварки и без газового оборудования.

Полуавтоматами работают сварщики с опытом, необходимо удерживать расстояние между аппаратом и металлом, поддерживать дугу, регулировать подачу защитного газа.

Коротко о различиях!

Полуавтоматом работает сварщик с опытом работы и контролирует все параметры сварочного процесса — сварка производится вручную.

На автоматах работает оператор, который производит настройки — сварка происходит в автоматическом режиме по заданным координатам.

Автоматическая сварка под флюсом

При использовании такой сварки весь процесс автоматизирован. Он выполняется с помощью подвесного устройства или самоходного сварочного трактора. Автоматы самостоятельно зажигают сварочную дугу, регулируют ее параметры и гасят при необходимости, обеспечивают подачу флюса и проволоки, а также перемещают горелку вдоль шва.

Весь процесс сварки происходит под слоем флюса, расходного материала, предназначенного для защиты сварочной ванны от контактов с воздухом, а также раскисления и легирования расплавленного металла. После сгорания флюс формирует легкоотделимую шлаковую корку. Она замедляет кристаллизацию металла и создает необходимые условия для выхода из сварочной ванны растворенных газов. Это позволяет минимизировать количество дефектов в швах.

Основные принципы автоматической сварки были сформулированы еще в конце XIX века. Однако практические основы таких устройств были заложены известным советским изобретателем Д.А. Дульчевским значительно позже, в 1927 году. Именно он и стал создателем первого в мире сварочного автомата.

Преимущества

Автоматическая сварка имеет ряд особенностей:

- Фактически весь процесс соединения металлов происходит в идеальных условиях. Их создает газовый пузырь, стенками которого является флюс. Это снижает потери металла на разбрызгивание, испарение и окисление до 2-5 % (при использовании ручной дуговой сварки аналогичный показатель доходит до 30 %).

- Автоматическая сварка позволяет максимально увеличить производительность труда по сравнению с ручной дуговой. Фактически этот параметр вырастает в 10 раз. Такой результат дает работа на сварочных токах до 2000 А. В итоге увеличивается глубина проплавления и появляется возможность соединения деталей толщиной до 12 мм (в случае односторонних стыковых швов) без разделки их кромок.

- После выполнения автоматической сварки нет необходимости в очистке металла от брызг. Это снижает общую трудоемкость работ.

- Такой вид соединения металлов обеспечивает постоянные геометрические размеры, форму и химический состав швов.

- Сварочная ванна надежно защищена от контактов с воздухом. В дополнение к этому шлаковая корка замедляет кристаллизацию металла. В результате вероятность образования дефектов в швах минимизируется.

- При выполнении автоматической сварки дуга зажигается и горит под слоем флюса, а выделение пыли и вредных газов незначительно, поэтому сварщику необязательно использовать индивидуальную защиту для глаз и лица.

- Еще одним существенным достоинством этого вида соединения металлов является снижение энергозатратности на 40 % по сравнению с ручной дуговой сваркой. Это возможно благодаря рационализации всего процесса.

Недостатки

Имея такой солидный перечень достоинств, автоматическая сварка не лишена и недостатков:

- Главным из них является высокая текучесть расплавленного флюса и металла. В результате сварочные работы можно выполнять только в нижнем положении. Максимальное отклонение шва от горизонтали не должно превышать 10-15°. Это накладывает ограничение на использование автоматической сварки для соединения труб диаметром менее 150 мм.

- Такой способ соединения металлов не отличается высокой маневренностью. Он подходит только для получения прямолинейных или кольцевых швов. По этой же причине его нельзя использовать в труднодоступных местах.

- При выполнении автоматической сварки важно не допускать увеличенных зазоров между кромками деталей. Это может привести к вытеканию флюса и расплавленного металла и образованию дефектов в швах.

- Горение дуги под слоем флюса не позволяет визуально контролировать или корректировать процесс сварки.

- Несмотря на отсутствие необходимости использовать индивидуальную защиту, автоматическая сварка наносит определенный вред здоровью из-за выделения вредных газов.

- Обязательное использование флюса повышает себестоимость сварки.

Сфера применения

Автоматическая сварка используется для работы с различными металлами и сплавами толщиной 1,5-150 мм. Ее применение возможно только в заводских условиях. Она востребована при постройке судов и железнодорожных вагонов, для изготовления различных резервуаров большого объема и соединения труб диаметром более 150 мм. Наиболее активное применение оборудование для автоматической сварки находит в серийном производстве крупногабаритных изделий для формирования прямолинейных или кольцевых швов.

Смысл использования полуавтоматической сварки при наличии автоматов?

Функционал сварочных автоматов и полуавтоматов различается. Автоматическая сварка необходима для ответственных сложных соединений, массового производства. Могут работать непрерывно долгое время. Полуавтоматическая сварка необходима для получения качественных равномерных швов при небольшом объеме работы. Для настройки полуавтоматов не нужна многомесячная подготовка, обслуживание полуавтоматов недорогое. Для сварки не нужно создавать особенных условий. Сварочники работают в помещениях и на открытом воздухе, для установки не нужна ровная площадка с покрытием установленной плотности. Еще один довод в пользу полуавтоматического сварочного оборудования – мобильность. Автоматические сварочные машины применяют только:

- в технологической цепочке;

- на линии с единым управлением;

- для выполнения однотипных операций.

Что лучше: машинка автомат или полуавтомат

Если подытожить, можно сделать несколько выводов.

Автоматы

Автоматические стиральные машинки – отличная техника. Процесс стирки контролировать не придется, ведь достаточно только выбрать программу и запустить ее. Машинка сама все постирает, прополоскает, отожмет, и даже обеспечит легкую стирку. Но подойдет она только для домов и квартир с подключенным водопроводом. Также покупателя может отпугнуть ее громоздкость (за исключением плоских моделей, в которых помещается до 5 кг белья максимум) и стоимость, которая выше, чем у полуавтоматов.