26 февраля 2020

Отводы ГОСТ 17375-2001 и другие типы

Отводы — это отрезок трубы изогнутой формы. Угол изгиба может быть 30, 45, 60, 90 и 180 градусов. Для изготовления отводов используется сталь разных марок. Также отводы могут быть сделаны из полимеров.

Отводы изготавливаются бесшовным и сварным способом. Они могут быть крутоизогнутые и гнутые. Крутоизогнутые отводы имеют небольшой радиус и размеры. Гнутые отводы крупнее и имеют больший радиус. Они применяются там, где невозможна эксплуатация крутоизогнутых отводов.

Отводы ГОСТ 30753 и другие виды отводов нужны в тех участках трубопровода, где он делает поворот для изменения направления. Стальные отводы выдерживают самые высокие температуры и неблагоприятные условия, поэтому могут использоваться для работы с агрессивной рабочей средой. При этом срок их службы будет достаточно долгим.

Отводы могут иметь самый разный угол, но самые популярные — это 45 и 90 градусов.

Виды отводов

Для разных трубопроводов используются разные виды изделия.

Основные виды:

- крутоизогнутые;

- штампосварные;

- сварные секционные;

- сварные секторные (сегментные);

- гнутые;

- точечные.

Крутоизогнутые отводы делают в соответствии с требованиями ГОСТ 17375-2001 и ГОСТ 17375-83.

Чаще всего детали делают из нержавеющей и углеродистой стали методом протяжки трубы. Деталь получает качественной и герметичной.

Угол таких отводов колеблется от 30 до 90 градусов, а сечение детали от 18 до 426 мм. Рабочее давление, которое выдерживает деталь, доходит до 16 МПа.

Штампосварные отводы имеют толстые стенки, и за счет этого считаются особо прочными, они изготавливаются из листов нержавеющей и легированной стали с помощью сварки. Детали могут быть разного сечения, которое достигает 1420 мм. В основном они используются в нефтегазовой отрасли. Это связано с их особой прочностью и большим диапазоном размеров.

|

Преимущества стальных отводов

Отводы играют важную роль в трубопроводной системе, позволяют менять ее направление и увеличивают прочность. Основные достоинства и назначение отводов из стали:

- Обеспечивают плавный поворот трубопровода.

- Возможность эксплуатации в различных условиях — у них высокие прочностные характеристики.

- Устойчивость к перепадам температуры.

- Длительный срок службы.

Производство отводов регламентируется различными стандартами. Изделия изготавливаются в соответствии с ОСТ 34-10-752 (секторные отводы для энергосистем), ОСТ 36-21 (сварные секционные отводы), ГОСТ 30753 (бесшовные отводы), ГОСТ 17375 (крутоизогнутые отводы) и т. п.

Материал изготовления отводов

Чаще всего отводы делают из стали, во многом это связано с нагрузками, которые должна будет выдерживать деталь. Сталь для изготовления отводов может быть легированной, углеродистой, нержавеющей.

Сталь выдерживает большие перепады давления, пригодна для неблагоприятных климатических условий, устойчива к коррозии. Разная сталь для изготовления отводов имеет свои преимущества. Например, 12х18н10т имеет повышенную стойкость к коррозии, а сталь 09г2с подходит для трубопроводов, которые находятся в холодном или умеренно-холодном климате.

Отводы из легированной стали могут работать при температуре от -60 до +40 градусов по Цельсию. Такие детали подходят для работы в трубопроводах, которые находятся в холодном климате.

Если рабочая среда агрессивная, лучше использовать отводы ГОСТ 30753-2001 из нержавеющей или легированной стали. Углеродистая сталь подходит для трубопроводов общего назначения.

Отводы из стали работают с паром, горячей водой, с химически активными веществами, с щелочными средами и кислотами. Основная важная характеристика деталей для такого трубопровода — это устойчивость к коррозии, и отводы из стали отвечают этим требованиям. В некоторых случаях для работы подходят детали из оцинкованной стали. Их внутренний слой дополнительно защищен от коррозии слоем цинка.

Также для некоторых трубопроводов изготавливаются отводы из полиэтилена низкого давления и поливинилхлорида.

Отводы из полимера подходят для мягких условий работы. Их нельзя использовать в трубопроводах с агрессивной рабочей средой или находящихся в неблагоприятных условиях.

Отводы ГОСТ 30753-2001 и другие подобные детали имеют сразу несколько преимуществ. Они универсальны и подходят для самых разных систем, чтобы изменять направление труб. Стальные отводы устойчивы к особенностям климата — перепаду температур или осадкам. При этом цена отводов всегда доступная. А требования ГОСТ, по которым изготавливают детали, обеспечивают их безопасное и эффективное использование.

|

Используемый материал

Не существует строгих рекомендаций относительно того, из какого сплава должен быть изготовлен отвод стальной, ГОСТ допускает использование различных черных и коррозионностойких сталей. Сырьем для базовой продукции выступает преимущественно низколегированная сталь. Самые популярные марки – 09Г2С, Ст20 и другие.

Если изделие будет работать в высоконагруженных магистралях, лучше использовать высоколегированную сталь (например, 12ХН2А или 20Г), как и для работы при высокой температуре. А при прямом контакте арматуры с активными в химическом плане веществами в качестве сырья выбирают нержавеющие стальные сплавы: AISI 201, AISI 316 и другие.

На рынке востребованы и оцинкованные вариации отводов. Для их выпуска применяется готовая оцинкованная стальная труба, но ее покрытие может быть повреждено в процессе хранения или транспортировки конечного изделия. Потому чаще оцинковке подвергают только что изготовленное колено.

Процесс производства

В зависимости от будущих условий эксплуатации выбирают один из пяти методов производства:

- горячая штамповка (горячее прессование);

- горячее деформирование;

- механическая обработка (гибка);

- электрическая сварка;

- комбинированная технология (штампосварка).

При горячедеформированном способе готовая бесшовная труба разрезается на отрезки нужной длины, которые нагреваются до +1000…+1100℃ (более точно температура выбирается исходя из используемой марки стали) в подовой печи или иным способом и отправляются гидравлический пресс с рогообразным сердечником. Для каждого диаметра существует свой собственный сердечник. Затем фабрикат отправляется на калибровку, ему торцуют края на специальном станке. Результат работы – бесшовные горячедеформированные отводы. Это самая дорогая продукция в своем классе, потому что ее изготовление по сравнению с аналогами наиболее трудоемкое и энергозатратное. Однако и эксплуатационный потенциал у этих модификаций выше.

Горячештампованный метод также проводится после предварительного нагрева заготовок. Их направляют в двух-ручьевой овальный штамп, где придают вид колена с эллиптическим поперечным сечением. Чтобы штамп не повредил края будущего отвода, в заготовку загоняют металлический вкладыш для повышения ее жесткости. После выхода из овального штампа полуфабрикат отправляется в формовочный штамп, где ему выравнивают форму, превращая из овального в круглый. Окончательная обработка производится в калибровочном штампе. Если по такой технологии изготавливают отвод диаметром более 100 мм, окончательной формовке предшествует еще одна операция – вытяжка спинки. Так производят бесшовные горячештампованные вариации.

При механической технологии используется трубогибочный станок, операция может проводиться в холодном (чаще) или горячем (реже) варианте. Оборудование для гибки бывает автоматическим или ручным. Принципиальное отличие этой технологии от предыдущих вариантов – труба гнется без предварительной резки на отдельные изделия: сначала она приобретает вид змейки, а после ее разрезают на отрезки. На выходе получают гнутые отводы, также без швов.

Если выбран электросварной способ, сначала изготавливаются две или более замкнутые кольцевые детали небольшой высоты (их нарезают из цельной трубы или формируют из ленты). Затем они свариваются в единую деталь наложением опоясывающего шва. Так производятся сварные варианты продукции, они наиболее экономичные и практичные среди всех, на их изготовление уходит меньше всего времени.

При комбинированной технологии на штамповочном оборудовании изготавливают две одинаковые полукруглые детали, зеркально отражающие друг друга. Половинки совмещают и сваривают в готовое изделие, накладывая два параллельных шва. Это штампосварные модификации арматуры.

Отводы ГОСТ 30753-2001: сферы применения

Главная функция отводов — изменение направления потока. Поэтому их монтируют на трубу в том месте, где трубопровод должен изменить направление. Монтаж отводов возможен с помощью сварки, фланцевого и резьбового соединения.

Отводы используются для сборки нефтепроводов, на металлургических и энергетических предприятиях. Также они применяются в системе ЖКХ. Эти детали необходимы при монтаже водопроводов и системах отопления.

Отводы подходят для работы трубопроводов, которые занимаются перекачкой жидкой среды, а также для транспортировки газа, химических веществ и пара.

Отводы соединяются с другими деталями с помощью сварки или резьбовым методом. Это значительно расширяет случаи их использования.

Например, бесшовные крутоизогнутые отводы, могут использоваться в нефтегазохимических трубопроводах. Благодаря монтажу с помощью сварки, вся система трубопровода получается герметичной.

Отводы можно эксплуатировать при температуре до 450 градусов по Цельсию. Самые низкие температуры работы — -70 градусов по Цельсию.

Детали делают самых разных диаметров. Например, Ду 15, Ду 25, Ду 40, Ду 45. Также у отводов может быть больший диаметр — от Ду 426 и выше.

Благодаря этим характеристикам и углу изгиба (возможен от 3 до 90 градусов), отводы используются в самых разных трубопроводах.Они подходят для труб с разной толщиной стенки. Это расширяет возможности их использования.

Примеры использования отводов

Их часто используют при проводке коммуникаций разного назначения. Различаются лишь виды отводов. Например, в трубопроводе с большим сечением будет высокое давление для движения рабочей среды. И в этом случае подойдут крутоизогнутые бесшовные отводы или гнутые детали из нержавеющей стали.

В сфере ЖКХ и для других бытовых коммуникаций также могут использоваться крутоизогнутые и гнутые отводы.

Отводы устанавливают не только на трубопроводах, который перегоняют газы, нефть, воду и другие рабочие среды. Детали также используются в вентиляционных системах и системах очистки воздуха.

Отводы из стали: классификация

Также это обусловлено строительством изогнутых участков для того, чтобы компенсировать деформацию конструкции, что случается из-за изменения температуры в большую и меньшую сторону. Во время проведения монтажных работ применяются отводы из стали с углом изгиба 90, 60, 45 и иногда – 30.

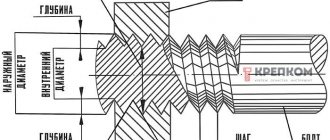

По способу производства различают фасонные отводы следующих типов: крутоизогнутые (ОК), штампосварные (ОКШ), сварные секционные (ОСС), гнутые (ОГ и ГО) и точеные. ОК отводы изготавливают посредством протягивания заготовок из стали, которые разогреваются разогретых до необходимой температуры. Изделия протягивают с помощью специальной формы, которая имеет геометрию рога, прибегая к особо сильному механическому усилию.

Технология производства ОК отводов предусматривает изготовление продукции с максимально малым радиусом сгиба. Их производят согласно следующим техническими стандартам ГОСТ:

- 17375-01

- 30753-01

- 34-10-418-90

- 34 10.699-97 и так далее

Отвод 90 ГОСТ 17375-01

Отвод ОК, который изготовлен по ГОСТ 17375-01 и 30753-01, имеет радиус сгиба 1,5 Ду и 1 Ду соответственно. Полный ассортимент деталей, которые изготавливаются согласно этому стандарту, включает в себя ОК. Их условный проход может быть от 15 до 1000 миллиметров по 1 исполнению и от 25 до 800 мм – по исполнению No2. Отводы ОК, которые изготовлены согласно ГОСТ 17375-01 и 30753-01, как правило, принято использовать на поднадзорных трубопроводах, включая предприятия, работа которых направлена на атомную энергетику. Эти изделия достаточно надежные, имеют продолжительный срок эксплуатации.

ОК отводы ГОСТ 34-10-418-90 и 34 10.699-97 производят с условными показателями диаметра от 40 до 300 миллиметров, иногда до 600 миллиметров. Для производства применяются слаболегированные и легированные стали. Такие изделия нашли активное применение в монтажных работах трубопроводов групп В и С атомных станций, которые строятся по «Правилам АЭУ». Самая высокая температура при использовании таких отводов достигает до 400-425 градусов по Цельсию.

Отвод 90 ГОСТ 30753-01

Отводы по ТУ 468-284-20872280-2005 используют в нефтеперерабатывающей сфере, чтобы транспортировать среды, у которых повышенная коррозионная активность под высоким давлением. Подобного рода изделия имеют более продолжительный срок службы, применяются при температуре окружающей среды от -65С до 45С. Температура переносимого вещества при этом должна соответствовать следующему температурному режиму: от 5С до 40С. Для отводов ТУ 468-284-20872280-2005, которые изготовлены из жароустойчивой стали, показатели максимально допустимой температуры намного выше, в особых случаях допускается транспортировка веществ температурой до 650 градусов по Цельсию.

Крутоизогнутые отводы ОКШ — это изделия, которые изготовлены с применением электродуговой сварки заготовок. Им придается нужная форма при помощи штампов. Данный метод используется для изготовления изделий, которые имеют значительные диаметры, до 1420 миллиметров.

Отводы ОКШ нашли широкое применение в строительстве трубопроводных систем в нефтяной, газовой, а также перерабатывающей сферах. Это сферы, которые предусматривают перенос веществ с агрессивной средой. В этих отраслях востребованными являются толстостенные трубопроводы, у которых достаточно большие диаметры, а рабочее давление может достигать 100 МПа.

ОКШ имеют два сварных шва. Они производятся с радиусом изгиба 1.5 Ду, согласно техническим стандартам ТУ 102–488-95. Стоит отметить, что главной особенностью данной технологии изготовления считается техническая возможность изготовления отводов, у которых разные диаметры. Легированные, оцинкованные и нержавеющие стали используются, как заготовка. Качество изделий почти ни чем не уступает ОГ отводам, изготовленные согласно регламентам ГОСТ 17375-01 и 30753-01.

Отвод ОКШ ТУ 102-488-95

Отводы сварные секционные (ОСС) производятся посредством объединения 3‐х кольцевых секций или больше. Исходя из числа сваренных отрезков отводы ОСС выпускаются изделия с углами 45, 60 или 90 градусов. Одним из плюсов такой продукции считается возможность производства изделий с разными параметрами. Минусом ОСС являются изменения давления при переносе веществ. Это можно объяснить тем, что геометрия стыков усиливает нагрузку на стенки.

Характеристики для ОСС указаны в ГОСТ 34.10.752-97 и 36-42-81. Эти стандарты описывают процесс изготовления ОСС с диаметрами до 1620 миллиметров. Они активно применяются в трубопроводных системах с рабочим давлением до 2,5 МПа.

Хорошо функционирующие ОСС изготовлены согласно ГОСТ 34.10.752-97 и 36-42-81. Они способны выполнять свои функции при температуре до 230 градусов по Цельсию. Но также допустимо использование в температурном диапазоне от -30 до 300 градусов по Цельсию.

Отвод ОСС ГОСТ 36-42-81

Согласно особенностям вещества, которое транспортируется по трубопроводу и характеристикам материалов заготовки для изготовления сварных секционных отводов. Для их изготовления используются высоколегированные и нержавеющие стали и сплавы, которые насыщены углеродом. Чтобы увеличить устойчивости к коррозии, следует покрывать специальными веществами или же оцинковкой.

Отводы гнутые (отводы ОГ или ГО) – соединительные запчасти трубопроводной системы, которые производятся из бесшовных труб. Максимально допустимый радиус сгиба деталей от 2 до 20 Ду. Для изготовления ОГ допускается применять почти все виды стали.

Отводы гнутые ГОСТ 24950-81

Изделия выпускаются согласно стандартам ГОСТ 24950-81, а также ТУ 102-488-95, 102-488-05 и так далее. По своим эксплуатационными свойствам отводы ОГ имеют улучшенные характеристики, в сравнении с ОК аналогами. По этой причине сфера их использования намного шире. Подобного рода изделия нашли широкое применение в строительстве трубопроводных систем всех категорий, почти во всех сферах промышленности. Максимальное давление, которое может быть оказано на стенки составляет до 16 МПа, а рабочая температура от -70 до 450 градусов по Цельсию.

В некоторых случаях такие отводы, по причине высокой стоимости, нередко заменяют на аналоговые изделия. Их предпочитают в том случае, если только их невозможно заменить, ввиду особых требований к структуре трубопроводной системы. Поэтому при монтаже трубопроводных систем, на некоторых участках используются как раз гнутые отводы. Стоит отметить, что при изготовлении отводов ОГ, в качестве основных материалов применяют сталь с разной маркировкой. По этой причине для некоторых деталей замена крутоизогнутыми не предусмотрена, так как технические характеристики несколько отличаются.

Точеные отводы (угольники) производят из литых квадратных заготовок, обрабатывая их на токарном станке. Поскольку производств этих деталей имеет высокую техническую сложность, а также требует больших расходов, как труда, так и материалов, угольники отличаются высокой стоимостью, в отличие от прочих видов отводов. Производство точеных отводов соответствует техническим нормативам, которые установлены в ГОСТ 22820-83. Условный диаметр меняется от 6 до 200 миллиметров.

Отвод (угольник) точеный ГОСТ 22820-83

Главным преимуществом точеных отводов является их надежности, поскольку за счет особого принципа изготовления, их можно производить с разными показателями толщины стенок. Также они способны работать под давлением от 10 до 100 МПа. Для изготовления угольников применяются заготовки из легированной стали.

Широко применяются в нефтяной и химической сферах, а также для возведения металлоконструкций на предприятиях, которые производят минеральные удобрения. Поэтому они рассчитаны на использование в особых условиях. У таких изделий, кроме того, высокая устойчивость к коррозии. Изделия не поддаются окислению и их можно использовать в следующем температурном режиме: от -50 до 510 градусов по Цельсию.

Поставки деталей трубопровода

Для изготовления трубопроводных систем на предприятиях, которые предусматривают транспортировку веществ с агрессивной средой, следует использовать качественные комплектующие. Мы предлагаем изделия, которые изготовлены в соответствии со всеми нормами. В нашей компании вам будет оказана помощь в подборе необходимых деталей для конкретной трубопроводной системы. На сайте компании представлен обширный каталог, который составляют высококачественные детали. Мы готовы помощь в комплектации трубопроводных систем для разных потребностей. Большой выбор деталей позволяет создавать системы, которые подойдут для любых нужд. У нас представлена продукция исключительно высокого качества по привлекательным ценам. На всех товарах имеется маркировка, что подтверждает подлинность и соответствие высоким стандартам качества всех деталей. Чтобы получить более подробную информацию по ценам, наличии товара и характеристиках, свяжитесь с менеджерами компании. Наши представители проконсультируют вас по всем вопросам и помогут выбрать комплектующие для трубопроводной системы.

Монтаж отводов с помощью сварки

Так как отвод имеет изогнутую форму, сварка изделия требует определенных навыков.

Перед началом сварки надо убедиться, что детали не имеют дефектов. Смещение на стыке двух труб не должно быть больше 2 мм. Отцентровать отвод и трубу можно с помощью вращателя.

Если применяется ручная электродуговая сварка, обработка первого корневого шва выполняется постоянным током. Когда первый шов выполнен и отшлифован, делается второй шов. Важно поддерживать постоянную температуру в месте сварки, поэтому перерыв между двумя швами не может быть больше пяти минут. После сварки делаются облицовочные швы, которые должны выступать на 1-3 мм. над поверхностью трубопровода.

Когда используются вращатели

Вращатель — это специальное оборудование, с его помощью можно сделать качественную сварку. Сварка с помощью вращателя подходит для труб большого диаметра, а скорость вращения можно регулировать. Также такой метод помогает выполнить отцентровку деталей. Вращатель подходит для работы с трубами и другими деталями более сложной конструкции.

Отводы ГОСТ 30753-2001 и другие детали подходят для работы на разных трубопроводах. Так как детали имеют разный радиус сгиба, толщину стенок и внутреннего сечения. Кроме того, отводы ГОСТ 30753-2001 и другие стальные изделия устойчивы к коррозии, выдерживают большие температурные перепады и способны работать при высоком давлении рабочей среды.

Вы можете заказать производство отводов ГОСТ 17375-2001 и 30753-2001 в компании “МК НХТС”. Специалистами компании разработаны собственные ТУ, согласованные в Ростехнадзоре.

| Читайте также: Переходы, тройники и отводы: обзор статей

Какой отвод выбрать?

Это зависит от цели, для которой он приобретается. Если это трубы большого диаметра, то лучше воспользоваться секционными отводами.

Отводы секционные сварные

Как уже говорилось выше, отводы из стали применяются в огромном количестве областей. Это и бытовые отрасли, и промышленные.

Характеристики

Фитинги, которые рассчитаны на использование в промышленности, могут выдерживать температуры широкого диапазона, от – 60 до 450 градусов.

Детали подобного типа должны быть ограждены от веществ, способных нанести им вред на химическом уровне (кислот, щелочей). Отводы рассчитаны на давление 16 МПа. Диаметр может варьироваться от 32 до 426 мм.

Отводы из стали применяют в сферах энергетической промышленности.

Особенности

Полиэтилен низкого давления – еще один материал, из которого могут быть сделаны трубы и отводы для них. Им присущи следующие положительные качества:

• Такие трубы не ржавеют, не окисляются. • Они легкие. • Они не боятся агрессивных воздействий окружающей среды. • Они эластичны. • Отводы из ПНД обладают высокими прочностными характеристиками. • Они способны обеспечить стабильное давление в трубопроводе.

Отводы из полиэтилена, о которых идет речь, позволяют сэкономить приличные суммы денег на транспортировке. Это не удивительно, если вспомнить, что они в несколько раз легче своих металлических прообразов.

Преимущества

Еще одним несомненным достоинством таких деталей является простота их монтажа. Для того, чтобы собрать трубопровод из этого материала, не нужно использовать сварку, а это экономия на электричестве или газе, в зависимости от того, какой типа сварки мог бы быть использован, будь трубы сделаны из металла.

Отводы для труб ППУ

Подобный по положительным качествам материал, из которого могут быть сделаны трубы и отводы – ПВХ. Ниже следует список этих преимуществ.

Рекомендуем: Чугунные фасонные части к трубам SML

1. Сравнительно небольшой удельный вес. 2. Долговечность при правильной эксплуатации. 3. Легкость монтажа. 4. Приемлемая цена.

Труба из ПВХ не боится практически никаких факторов окружающей среды. Среди этих факторов перепады температуры, ржавление, влага, химически активные вещества, ультрафиолет. Сечения не зарастут, стенки трубы не истончают.