Электроискровой станок своими руками

Для изменения формы размеров заготовки из металла можно использовать электроэрозионный метод обработки. Он используется на протяжении многих лет в различных отраслях промышленности, характеризуется высокой точностью, но малой производительностью.

Для применения данного метода обработки следует использовать специальный электроискровой станок, который можно приобрести или сделать своими руками. Самодельный вариант исполнения можно использовать в быту при мелкосерийном производстве. Его стоимость изготовления своими руками будет ниже, чем покупка промышленного варианта исполнения.

Поэтому рассмотрим подробнее то, как можно сделать рассматриваемый электроискровой станок своими руками, что для этого понадобиться и в каких случаях он сможет использоваться.

Самодельный элетроискровой станок

Принцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки. Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров.

Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности. Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности. Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла.

При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

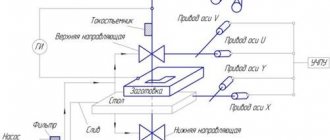

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Конструкция электроискрового станка

Есть схемы, реализовать которые достаточно сложно. Рассматриваемая схема может быть реализована своими руками. Детали для устанавливаемого генератора не в дефиците, их можно приобрести в специализированном магазине. Конденсаторы также имеют большое распространение, как и диодный мост. При этом, создавая самодельный электроискровой станок, следует учесть нижеприведенные моменты:

- на конденсаторе указываемое напряжение не должно быть менее 320 Вольт;

- количество накопителей энергии и их емкость выбираются с учетом того, что общая емкость должна составлять 1000 мкФ. Соединение всех конденсаторов должно проводится параллельно. Стоит учитывать, что мощность самодельного варианта исполнения увеличивается в случае необходимости получения более сильного искрового удара;

- лампу устанавливают в фарфоровый патрон. Следует защитить лампу от падения, устанавливается автомат защиты с силой токи от 2 до 6 Ампер;

- автомат используется для включения цепи;

- электроды должны иметь прочные зажимы;

- для минусового провода используется винтовой зажим;

- Плюсовой провод имеет зажим с медного электрода и штатив для направления.

Как сделать электроэрозионный станок для домашней мастерской своими руками?

У некоторых домашних мастеров возникает идея изготовить электроэрозионный станок своими руками для собственной мастерской. Желание объясняется тем, что иногда приходится обрабатывать детали с высокой твердостью. Производить отжиг для понижения прочности нельзя. Возможна деформация детали и будут нарушены требования, предъявляемые к качеству обработанной поверхности или иные характеристики.

В результате искровой эрозии производится прожиг сквозных отверстий или нанесение маркировки. Возможна обработка поверхности сложной формы, задаваемой электродом.

Основные элементы схемы электроискрового оборудования

Схема представлена нижеприведенными элементами:

- электрод;

- винт зажима, используемый для фиксации плюсового провода и электрода;

- втулка для направления;

- корпус, изготавливаемый из фторопласта;

- отверстие, используемое для подачи масла;

- штатив.

Корпус, который используется для соединения всех элементов, вытачивается их фторопласта. В качестве втулки используется заземляющий штырь, в котором вдоль оси вытачивается отверстие с резьбой для крепления электрода. Все элементы конструкции крепятся на штатив, который изготавливается с возможностью изменения высоты. Также создается отверстие, через которое подается масло.

Зачастую резка проводится при использовании устройства, которое питается от пускателя с катушкой, подключаемой к напряжению 220В. Шток пускателя может иметь ход 10 миллиметров. Обмотку пускателя подключают параллельно лампе. Именно поэтому на момент зарядки конденсаторов лампа горит, а после завершения этого процесса – она гаснет. После того, как шток был опущен, происходит искровой заряд.

Электроэрозионные станки работают по принципу воздействия электрическими зарядами на обрабатываемую поверхность детали находящейся в электропроводной среде.

За счет этого возникает электрическая эрозия в заданном направлении, что позволяет получить конкретную форму или размеры детали.

Электроэрозионный станок: виды, схемы получения электрического разряда, оборудование своими руками

Перед тем как приступить к изготовлению самодельного электроэрозионного станка, необходимо разобраться в его устройстве. К основным конструкционным элементам относятся:

- Стол для закрепления заготовки.

- Ванна.

- Исполнительный орган (электрод, клеммник для подключения провода, втулка, направляющая, диэлектрический корпус, штатив).

- Генератор.

- Каретка.

- Станковое основание.

- Штурвал для подачи инструмента.

- Кронштейн.

- Пластина вибрационная.

- Направляющая для стержня.

- Подставка.

- Оснастка.

Для изготовления деталей из твердосплавных и труднообрабатываемых деталей используется электроэрозионный проволочный станок. В качестве электрода в нем выступает тонкая проволока.

При испарении металла на поверхности обрабатываемой детали образуются окислы, обладающие высокой температурой плавления. Для защиты от них процесс проводят в жидкой среде или масле.

Во время искрообразования жидкость начинает гореть, забирая кислород и другие газы из рабочей зоны.

Краткое описание самодельной установки

В корпусе 2 установлен электрод 1. Его возвратно-поступательное перемещение производится электромагнитом из катушки 7. К направляющей втулке подведена клемма 3 (подается положительный потенциал).

На рабочем столе 4 крепится деталь, которую нужно обработать. На столе имеется клемма 5, к ней подключается отрицательный проводник. По трубке 6 внутрь корпуса подается смазка.

Включив преобразователь, на токонесущих проводах будет получено рабочее напряжение. Дополнительно подается напряжение на индукционную катушку 7. Она создает вибрацию электрода 1, направляя его движение вправо и влево. Электрод 1 касается обрабатываемой детали. В зоне контакта возникает ток величиной 7000…9000 А.

При каждом движении инструмента в сторону детали выжигается небольшое количество металла. В течение 10…12 минут работы электроэрозионного станка в детали будет получено сквозное отверстие. Получено отверстие в хвостовике сверла. Обычным способом просверлить подобное отверстие довольно сложно.

Изготовленный простейший станок представляет собой действующую модель. Его назначение – образование отверстий в закаленных деталях.

Работа самодельного электроэрозионного станка для прожига

Для получения элементов со сложным профилем из труднообрабатываемых металлов используется электроэрозионный станок.

Его работа основана на воздействии разрядов электрического тока, которые создают в зоне обработки высокую температуру, из-за чего металл испаряется. Такой эффект именуется электрической эрозией.

Промышленность уже больше 50 лет использует станки, работающие по этому принципу.

На технологическом оборудовании реализованы различные виды получения электрических разрядов. Среди основных схем выделяются:

Основные элементы схемы электроискрового оборудования

Схема представлена нижеприведенными элементами:

- электрод;

- винт зажима, используемый для фиксации плюсового провода и электрода;

- втулка для направления;

- корпус, изготавливаемый из фторопласта;

- отверстие, используемое для подачи масла;

- штатив.

Корпус, который используется для соединения всех элементов, вытачивается их фторопласта. В качестве втулки используется заземляющий штырь, в котором вдоль оси вытачивается отверстие с резьбой для крепления электрода. Все элементы конструкции крепятся на штатив, который изготавливается с возможностью изменения высоты. Также создается отверстие, через которое подается масло.

Схема электроискрового станка

Зачастую резка проводится при использовании устройства, которое питается от пускателя с катушкой, подключаемой к напряжению 220В. Шток пускателя может иметь ход 10 миллиметров. Обмотку пускателя подключают параллельно лампе. Именно поэтому на момент зарядки конденсаторов лампа горит, а после завершения этого процесса – она гаснет. После того, как шток был опущен, происходит искровой заряд.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

- комбинированная — производится одновременно с иными типами обработки;

- электроэрозионно-абразивная — материал разрушается с помощью электричества и шлифуется абразивными частицами;

- электрохимическая — металл растворяется в электролите под воздействием тока;

- анодно-механическая — металл растворяется с появлением пленки окисей, сочетается с электроэрозионным методом;

- упрочнение;

- объемное копирование — метод обработки, позволяющий получить на болванке проекцию инструмента;

- маркирование;

- шлифование — под воздействием электричества происходит шлифовка металла;

- прошивание — инструмент врезается в болванку и формирует отверстие;

- вырезание — инструмент-электрод совершает движения подачи и постоянно перематывается, снимает верхние слои заготовки, создавая необходимую форму;

- отрезка — разделение болванки на отдельные куски;

- доводка.

Электроискровые станки

Основу электроискрового метода обработки металлов составляет процесс электроэрозии металлов. Сущность его заключается в том, что под воздействием коротких искровых разрядов, посылаемых источником электрического тока, металл разрушается.

При обработке на электроискровом станке для прошивки отверстий (рис. 18.3, а)

заготовку

2

погружают в бак с жидкостью и соединяют с положительным полюсом, выполняющим функции анода.

Электрод (инструмент) 4,

являющийся катодом, соединяют с отрицательным полюсом и укрепляют на ползуне

5,

имеющем вертикальное перемещение по направляющим

6.

Заготовка 2,

стол

1

, на котором ее закрепляют, корпус бака и станина станка электрически соединены между собой и заземлены, так что их электрический потенциал всегда равен нулю. Это необходимо для безопасности работы на станке.

Если, опустив ползун 5,

прикоснуться электродом

4

к заготовке

2,

то в электрической цепи пойдет электрический ток от отрицательной клеммы 7 генератора

Г

к положительной клемме

8.

В электрическую цепь включен резистор

11.

Это катушка из длинной тонкой проволоки. Изменяя сопротивление, можно регулировать силу тока, контролируя ее по амперметру

10.

Для того чтобы получить импульсные разряды, непрерывно следующие друг за другом, между электродом 4

и заготовкой

2

в электрическую схему станка включается конденсаторная батарея

12.

Ее включают параллельно заготовке

2

и электроду

4.

Если замкнуть выключатель электрической цепи при разведенных электродах станка, то в первый момент стрелка амперметра 10

резко отклонится и постепенно возвратится на 0. Стрелка вольтметра

9,

наоборот, плавно отклонится от того значения напряжения, которое создается генератором.

Это означает, что произошла зарядка конденсаторов. Теперь можно приблизить электрод к заготовке. Как только расстояние между ними станет небольшим, произойдет электрический разряд.

При этом вся энергия, накопленная в конденсаторах, разрядится в промежутке между электродом и заготовкой, и чем больше запас энергии, тем больше будет электрическая эрозия анода (заготовки).

После разряда электрический ток между электродом и деталью исчезнет, так как вся энергия, накопленная в конденсаторах, израсходована, и снова начинается зарядка конденсаторной батареи. Следующий разряд произойдет как только конденсаторы зарядятся. Этот процесс происходит непрерывно, импульсные разряды следуют один за другим до тех пор, пока не закончится обработка.

Во время обработки электрод 4

не должен касаться заготовки иначе произойдет короткое замыкание. Между электродом

4

и заготовкой всегда должен поддерживаться небольшой, так называемый искровой промежуток. Это достигается с помощью различных устройств.

Наиболее простое устройство — соленоидный регулятор (рис. 18.3, б).

К верхнему концу ползуна

5

прикреплен стальной стержень-сердечник

13,

который входит внутрь катушки (соленоида)

14,

присоединенной к основной цепи.

Присоединение сделано по разным сторонам резистора 11

так, что концы проводов

15

находятся под разными потенциалами.

Когда электрод 4

прикоснется к заготовке, электрическая цепь станка замкнется и в ней потечет электрический ток. Тогда на концах катушки

14

создается разность потенциалов, и в ней также потечет электрический ток. Сердечник

13

намагнитится и втянется в катушку

14,

т

.

е.

поднимется, поднимая вместе с собой ползун 5

и электрод

4.

Искровой промежуток

3

между электродом

4

и заготовкой

2

восстановится, и основная электрическая цепь окажется разорванной — ток в ней исчезнет. Одновременно исчезнет ток и в катушке соленоида.

Сердечник 13

размагнитится, перестанет втягиваться в катушку и под действием собственной массы опустится. Вместе с ним опустятся ползун

5

и электрод

4.

Между электродом и заготовкой снова произойдет электрический разряд.

По мере углубления отверстия электрод будет опускаться под действием силы тяжести.

Так будет продолжаться, пока идет процесс прошивки отверстия. Соленоидный регулятор автоматически постепенно опускает электрод по мере увеличения глубины отверстия.

Если электрод можно сравнить с инструментом, то соленоидный регулятор может быть уподоблен механизму подачи. Электроды, применяемые при электроискровой прошивке, делают из мягкой латуни.

Электрод должен иметь профиль, подобный профилю прошиваемого отверстия. Если диаметр отверстия больше 6 мм, то электрод лучше делать пустотелым.

Электроискровой прошивкой удается изготовлять отверстия с криволинейной осью (рис. 18.4). Электрод 2

из латунной проволоки изогнут по дуге окружности, радиус которой равен радиусу закрепления оси отверстия.

Электрод укреплен в держателе 3,

который может поворачиваться вокруг оси

1.

Держатель

3

вокруг оси поворачивается с помощью шнура

4,

верхний конец которого прикреплен к соленоидному регулятору.

В остальном процесс совершается так же, как и при прошивке отверстий с прямолинейной осью.

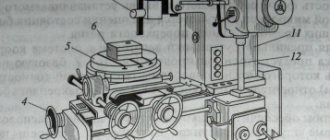

Универсальные электроискровые станки обычно имеют вертикальную компоновку (рис. 18.5). Автоматический регулятор подач 7 сообщает вертикальные перемещения электроду-инструменту 8.

Ванну 4

с заготовкой

9,

установленной на столе

3,

можно перемещать в вертикальном направлении с помощью электродвигателя. Суппорт

5

при обработке отверстий с криволинейной осью поворачивается вокруг горизонтальной оси.

Поперечный суппорт 6

перемещается по направляющим продольного суппорта. Продольный суппорт

5

установлен на направляющих 2 станины. Механизмы станка находятся внутри корпуса 1.

Электроискровой прошивкой удается изготовлять отверстия с криволинейной осью (рис. 18.4). Электрод 2

из латунной проволоки изогнут по дуге окружности, радиус которой равен радиусу закрепления оси отверстия.

Электрод укреплен в держателе 3,

который может поворачиваться вокруг оси

1.

Держатель

3

вокруг оси поворачивается с помощью шнура

4,

верхний конец которого прикреплен к соленоидному регулятору.

В остальном процесс совершается так же, как и при прошивке отверстий с прямолинейной осью.

Электроэрозионные станки

Технологии электроэрозионной проволочно-вырезной обработки, предлагаемые нашей фирмой, имеют, с одной стороны, высочайшие гарантированные показатели качества, с другой стороны — очень низкие эксплуатационные затраты, высокую автоматизацию и надежность.

Широкая номенклатура станков по массогабаритным характеристикам, техническому оснащению, классам точности, и, соответственно, ценовому диапазону при исключительно высокой надежности оборудования привлекает внимание, как небольших частных фирм, так и промышленных гигантов.

Привод главного движения в станке

Линейный привод – это конструкция с бесконтактной передачей усилия, прямой привод без какой-либо кинематической цепи преобразования энергии в движение и вращательного движения в линейное, без люфтов, зоны нечувствительности и неравномерных подач. Все, что происходит при отработке каждого перемещения, это:

Командный импульс => Энергия взаимодействия магнитных полей => Линейное движение

В линейных приводах отсутствует многоступенчатое преобразование энергии в движение, что вызывает возникновение люфтов и неравномерных подач. Линейные приводы электроискрового станка способны корректировать зазор 500 раз в секунду с дискретностью подач 0,1 мкм. Выходит, оптимальный зазор практически в любой момент. И в итоге получаем оптимальные режимы, стабильно максимальный съем, высокую скорость обработки и качество поверхности.

Электроискровая обработка материала.

Электроискровая обработка заключается в использовании явления электролитической эрозии и переносе металла инструмента на наращиваемую поверхность детали при прохождении искровых разрядов между ними.

В электрических установках (рубильниках, контакторах, выключателях) в моменты замыкания и размыкания электрической цепи образуются искры, которые постепенно разрушают поверхность контактов. Это явление называется электрической эрозией. Особенно сильная эрозия наблюдается в цепях постоянного тока. Объясняется это тем, что между электродами, находящимися под напряжением, происходит ионизация воздуха, и тем самым создается узкий канал, проводящий ток. Электронная лавина (в виде искры), пробивая воздушный промежуток, переносит значительное количество электричества в очень короткий промежуток времени с катода на анод. При этом происходит нагрев небольшой части поверхности анода до очень высокой температуры (10 000°С…15 000°С), что приводит к расплавлению и даже испарению металла, который выбрасывается из искрового промежутка в виде жидких капель.

Рассмотрим электроискровую обработку (рис. 1). Обрабатываемая деталь является в электрической цепи анодом, а инструмент — катодом. Для того чтобы капельки металла не наращивались на инструменте и не изменяли его формы, процесс обработки ведут в жидкой среде (масло, керосин), не проводящей электрический ток. Инструмент закреплен в ползуне, совершающем вертикальные движения вверх-вниз с помощью соленоидного регулятора. Электрическая цепь состоит из источников постоянного тока, сопротивления, регулирующего напряжение и силу тока, и конденсатора, препятствующего превращению искры в электрическую дугу. Когда электрод опускается настолько, что между ним и изделием образуется небольшой зазор, проскакивает электрическая искра и происходит эрозия изделия. Затем электрод немного приподнимается, и цикл обработки, длящийся доли секунды, повторяется.

Рис. 1. Схема электроискровой обработки (прошивки) 1 — соленоид; 2 — источник тока; 3 — сопротивление; 4 — конденсатор; 5 — деталь; 6 — жидкая среда (масло, керосин); 7 —инструмент; 8 — ползун

Рис. 2. Схема установки электроискрового наращивания металла 1— переключатель; 2 — трансформатор; 3— выпрямитель; 4— конденсатор; 5 —вибратор; 6 — обрабатываемая деталь

Электрод изготовляют из мягкой латуни или медно-графитовой массы, которым легко можно придавать любые формы и размеры. Этим методом можно обрабатывать как мягкие, так и самые твердые металлы (закаленные стали, твердые сплавы и т. п.).

Технологические показатели электроискровой обработки металлов зависят от применяемого режима в виде обработки. Так, при прошивке на жестком режиме (напряжение 150…200 В, сила тока короткого замыкания 10…60 А и емкость конденсатора 400…600 мкВ) можно получить чистоту, поверхности I и II классов, а объем металла 150…300 мм3/мин; при прошивке на мягком режиме (напряжение 25…40 В, сила тока 0,1…1 А и емкость конденсатора до 10 мкФ) можно достичь чистоты поверхности, соответствующей VI и VII классам, однако съем металла в этом случае составит менее 20 мм3/мин.

Электроискровая обработка металлов применяется для прошивки отверстий различной формы и размеров, извлечения остатков сломанного инструмента и крепежных деталей из изделий, поверхностного упрочнения и наращивания слоя металла при небольших износах.

Электроискровое наращивание (рис. 69) позволяет наносить покрытия из любых металлов и сплавов независимо от их твердости. Это, а также низкая температура детали при обработке создают благоприятные условия для наращивания слоя металла на изношенных, закаленных поверхностях. Электроискровым наращиванием восстанавливают шейки осей опорных катков, посадочные места под подшипники на валах, стаканы подшипников, шейки под подшипники на осях и другие аналогичные поверхности деталей в неподвижных и переходных посадках.

При соприкосновении электрода (анода), закрепленного в зажимах вибратора, с поверхностью детали (катода) образуется искровой разряд, который переносит металл с анода на катод. Перенос металла протекает в воздухе и в отличие от установок для прошивочных работ не требует применения рабочих жидкостей и ванн.

Износостойкость и усталостная прочность деталей машин, упрочненных электроискровым способом, в значительной степени зависит от применяемых режимов и упрочняющего материала.

Для электроискрового наращивания металла на детали используют установки УПР-ЗМ, ЭФИ-25.

Электроэрозионная обработка

Самое первое промышленное оборудование данного класса было разработано специалистами еще в середине минувшего столетия, а станок, оснащенный ЧПУ, увидел свет в конце 60-ых годов. В сравнении с общеизвестными методиками обработки металлических сплавов — шлифовкой, литьем, ковкой, электроискровую технологию можно назвать самой современной и инновационной.

Металлы — электропроводящие материалы, поэтому обрабатывающая процедура с использованием электротока подходит для любых сплавов. С помощью электроэрозионного станка может осуществлять очень обширный перечень мероприятий: начиная от банального сверления или резания и заканчивая:

- Точечной шлифовкой;

- Восстановлением свойств поверхности;

- Повышением прочности;

- Имитацией;

- Напылением;

- Созданием гравировки.

Оборудование для электроэрозионной обработки основывается на особом принципе электродуги, приводящей к утрате вещества анодом и катодом. Непродолжительный электроимпульс способствует удалению вещества с анода, если же импульс будет более продолжительным, то вещество удаляется с катода. Электроэрозионный станок выдает обе разновидности электроимпульса. А обрабатываемые элементы и рабочие средства подключаются к отрицательному или же положительному полюсу.

В станках данного типа применяется исключительно постоянный электроток. Показатели силы и напряжения тока находятся в прямой зависимости от характеристик металлического сплава, который подвергается обработке. Периодичность появления электроимпульсов зависит от отдаления/сближения обрабатываемой поверхности и электрода.

Обработка посредством электроимпульсной технологии, направленная на сверление или резание, осуществляется в особой жидкости — диэлектрике. В большинстве случаев при этом применяют керосин, масло или чистую воду. Манипуляции, связанные с укреплением, напылением и наращиванием поверхности, производятся в вакууме или в воздушной среде.

Резка металла

Такая обработка применяется при создании деталей со сложными контурами, в ювелирном искусстве и для создания элементов из очень твердых металлов. Ограничения, связанные с толщиной и габаритами заготовок, зависят лишь от параметров станка. Как правило, эта технология используется в крупносерийном производстве, где не нужна никакая дополнительная обработка деталей.

Кстати, электроэрозионное обрабатывающее оборудование можно сделать и своими руками. Но тут нужно учитывать тот факт, что в станках самодельного типа трудно воплотить в жизнь самые главные достоинства этой технологии: универсальность и точность. Ведь тугоплавкие металлические сплавы и металлы нуждаются в значительном расходе энергии.

В промышленности используется две разновидности устройств: вырезной (проволочный) и прошивной электроэрозионный станок. Первый тип применяется относительно толстых деталей, второй — для максимально точного исполнения, связанного с копированием тех или иных элементов.

Электроискровой карандаш своими руками

Для этого способа потребуется источник переменного тока напряжением 18-20 В, желательно регулируемый, и держатель электрода — электроискровой карандаш.

В качестве источника тока можно применить трансформатор мощностью порядка 200 Вт. Один из выводов вторичной обмотки трансформатора при помощи зажима типа «крокодил» соединяют с заготовкой или деталью, на которую требуется нанести надпись. Другой вывод соединяют с электродом, зажатым в электроискровом карандаше. Соединения выполняют изолированным многожильным проводом сечением не менее 1,5 мм2, обеспечивающим работу с токами более 10 А. Схема соединений приведена на рис. 1.

Рис.1 Схема соединения электроискрового карандаша к сети 220 вольт

Электроискровой карандаш представляет собой простейший зажим для электрода, в качестве основы которого можно использовать обычный цанговый карандаш (рис. 2). Однако, из-за высокой степени нагрева во время гравировки, его пластмассовый корпус требуется заменить другим, изготовленным из термостойкого изоляционного материала, например, из текстолита или эбонита. Провод, идущий от трансформатора, пропускают через отверстие в корпусе и припаивают к цанге.

Рис. 2 Электроискровой карандаш на базе обычного цангового карандаша

Электродом может служить заостренный металлический стержень, диаметром 02-3 мм, желательно из тугоплавкого металла, например, вольфрама. Но можно применять стержни из других материалов, скажем, из менее дефицитного графита. Гравирующий конец стержня представляет собой конус с углом при вершине около 30°.

При включении трансформатора в сеть по приведенной схеме на электроде появляется напряжение. Касание концом электрода металлической поверхности вызывает появление искрового разряда, который, оплавляя поверхность металла, оставляет на ней заметный след.

Опыт показывает, что наиболее качественные надписи получаются при рабочем напряжении для вольфрамового электрода- 8-1 0 В, для графитового- 16-18 В. Перед нанесением надписи поверхность металла необходимо очистить от загрязнений и обезжирить. Надписи и рисунки наносят отдельными точками, касательными движениями.

‘При желании, в электрическую цепь «электроискрового карандаша» можно ввести электромагнитный прерыватель, последовательно включенный в разрываемую им же цепь, а карандаш снабдить соленоидом (в сердечнике которого закрепляют цангу) и пружиной, возвращающей цангу с электродом в исходное состояние после размыкания цепи. Это несколько упростит процесс гравировки, но усложнит конструкцию электрокарандаша.

При эксплуатации описанного устройства необходимо соблюдать меры электробезопасности, особенно при использовании в качестве источника напряжения ЛАТР. Для предохранения глаз надо обязательно применять защитные очки. Не допускайте перегрева трансформатора, делайте перерывы во время работы.

С. ИВАНОВ, г. Курск

Электроимпульсная обработка

При электроимпульсной обработке используют электрические импульсы большой длительности (5…10 мс), в результате чего происходит дуговой разряд.

Большие мощности импульсов от электронных генераторов обеспечивают высокую производительность обработки.

Электроимпульсную обработку целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в детали из коррозионно-стойких и жаропрочных сплавов.

Схема обработки показана на рис.21.3.

Рис. 21.3. Схема электроимпульсной обработки:

1 – электродвигатель; 2 – импульсный генератор постоянного тока; 3 – инструмент-электрод; 4 – заготовка-электрод; 5 – ванна.

Электроконтактная обработка основана на локальном нагреве заготовки в месте контакта с электродом-инструментом и удалении размягченного или расплавленного металла из зоны обработки механическим способом: относительным движением заготовки или инструмента.

Источником теплоты служат импульсные дуговые разряды.

Этот вид обработки рекомендуется для крупных деталей из углеродистых и легированных сталей, чугуна, цветных сплавов, тугоплавких и специальных сплавов (рис.21.4).

Рис. 21.4. Схема электроконтактной обработки плоской поверхности:

1 – обрабатываемая заготовка; 2 – инструмент-электрод; 3 – трансформатор

Этот метод применяют для зачистки отливок от заливов, отрезки литниковых систем, зачистки проката, шлифования коррозионных деталей из труднообрабатываемых сплавов.

Суть и характеристика метода

Электроэрозия — это изменение формы и структуры поверхности детали, при воздействии электрического разряда. Одним из электродов является инструмент, другим — деталь из проводящих материалов. При сближении их образуется электрический разряд. Разряды производятся импульсно, для этого используется генератор импульсов. Работа производится в среде жидкого диэлектрика, который повышает силу разряда. В качестве диэлектрика применяются различные минеральные масла и керосин. В результате разряда образуется электрическая дуга. Для электродов можно выбирать разные материалы:

- вольфрам;

- уголь;

- медь;

- латунь.

Ток нагревает электрод, происходит испарение диэлектрика и образование газового пузыря. При действии разряда большой мощности температура в газовом пузыре повышается до тысяч градусов, происходит расплавление электродов и выброс металла.

Электроэрозионная обработка применяется в следующих процессах:

- Абразивное шлифование. Состоит в разрушении металлической заготовки с помощью абразивной обработки и электроэрозии.

- Электроэрозионно-химическое шлифование — применение электроискровой эрозии и анодного растворения в среде электролита.

- Анодно-механический способ электрообработки характеризуется комплексным электрохимическим и механическим способами воздействия, при котором растворяется материал заготовки, а образующаяся окисная плёнка удаляется механическим способом.

- Прошивание — способ прошивки отверстий в твёрдых материалах электроэрозионным методом.

- Электроэрозионное упрочнение позволяет улучшить прочностные характеристики поверхности заготовки.

- Объёмное копирование позволяет производить копирование формы электрода-инструмента.

- Электроэрозионная резка металла позволяет получить высокую точность.

Электрообработка производится с прямой и обратной полярностью.

Электроискровая обработка металлов

При электроискровой обработке деталь является анодом, а инструмент — катодом. При этой полярности сильно разрушается электрод-инструмент. Для предотвращения разрушения на него подаётся короткий отрицательный импульс с длительностью не более 0,001 сек. Метод используется в основном для чистовой обработки. Он позволяет прошивать отверстия, производить очистку поверхностей и шлифовать детали из материалов повышенной твёрдости.

Электроимпульсная обработка

При электроимпульсной обработке применяется обратная полярность. Деталь является катодом. При образовании дугового разряда обработка детали осуществляется ионным потоком, направляющимся в сторону детали. Это обеспечивает хорошую производительность при съёме металла, но значительно меньшую точность. Используется этот метод при черновой обработке заготовок.

Электроэрозионная резка применяется при необходимости изготавливать сложные по конфигурации детали из высокопрочных сплавов. Установки для резки используются при необходимости серийного изготовления изделий с высокой точностью.

Принцип работы станка

Первичная обработка болванки и снятие основных объемов материала происходит на токарном или фрезерном станке с ЧПУ. Принцип работы электроэрозионного оборудования в том, что металл обрабатывается разрядами тока, появляющимися между заготовкой и инструментом. В качестве резца используется натянутая проволока.

С целью снижения износа резца создаются униполярные электроимпульсы. В зависимости от длины импульса выбирается полярность, так как при небольшой продолжительности быстрее изнашивается отрицательный электрод, при повышенной — изнашивается катод. Фактически при обработке применяются оба принципа создания униполярных электроимпульсов: на болванку подают переменно положительный заряд и отрицательный. Вода уменьшает температуру инструмента (проволоки) и уносит продукты разрушения.

Под воздействием высокочастотных импульсов эрозия проходит равномерно по длине зазора, постепенно расширяя самое узкое место. Постепенно инструмент (проволоку) или деталь продвигают в необходимом направлении, увеличивая площадь воздействия. Обработать по этому принципу можно деталь из любого материала, пропускающего электричество.

Основной элемент конструкции

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Разработка горизонтального электроэрозионного станка

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

§2 Электроэрозия

Принцип электроэрозионной обработки металлов основан на испарении металла искровым разрядом. Если Вы видели короткое замыкание конденсатора на металлической пластине, то помните, что в месте разряда остаётся лунка. Металл в этом месте испаряется от высокой температуры искрового разряда. Электроэрозионные станки более 50 лет применяются в промышленности для обработки высокопрочных сплавов.

§5 Реализация станка

Детали для искрового генератора не дефицитны, их можно купить в специализированном магазине или взять на ближайшей помойке. Конденсаторы Вы найдете в любом выброшенном телевизоре или мониторе или в блоке питания от компьютера. Там же найдете и диодный мост. Напряжения указанное на конденсаторе должно быть не менее 320 В. Емкость конденсатора может быть любой, сумма всех ёмкостей конденсаторов должна быть не менее 1000 мкФ (все конденсаторы соединяются параллельно). Чем больше будет ёмкость, тем мощнее будет удар. Все это надо собрать в прочном изоляционном корпусе. Как я уже говорил для монтажа надо использовать толстые медные провода (6..10мм2), которые должны идти от конденсаторов к электродам. Провода от конденсаторов к диодным мостам и к лампе могут быть 0,5мм2. Лампу установить в фарфоровый патрон и прочно закрепите его на подставке, чтобы лампа не упала и не разбилась, желательно здесь же установить автомат защиты на 2..6 А. с его помощью можно будет включать схему. Для электродов нужно сделать надежные зажимы. Для минусового провода большой крокодил или винтовой зажим. На плюсовом проводе надо сделать зажим для медного электрода и штатив с направляющей для электрода.

Рис.2 Устройство станка

- Описание:

- электрод;

- винт зажима электрода;

- винт зажима плюсового провода;

- направляющая втулка;

- фторопластовый корпус;

- отверстие для подачи масла;

- штатив;

Корпус 6 вытачивается из фторопласта. В качестве направляющей втулки 4 для электрода 1 использован заземляющий штырь 3-х фазной евророзетки. Он был просверлен вдоль оси для установки в него электрода и сделано два отверстия с резьбой для закрепления электрода и провода. По мере испарения электрода его подают вперед, ослабив винт 2. Вся конструкция крепится на надёжный штатив, который позволяет менять высоту. В отверстие 6 вставляется трубочка с маслом. Направляющая втулка 4 как шприц подает масло вдоль электрода.

Рис.3 Фотография станка

Для привода электрода был использован отечественный пускатель с катушкой на 220в, шток которого имеет ход 10 мм (он определяет максимальную глубину отверстия). Обмотка пускателя подключается параллельно лампе Н1, поэтому пока конденсаторы заряжаются (лампа горит) шток пускателя втянут. После зарядки конденсаторов лампа гаснет, так как ток в системе перестает течь и шток отпускается. При отпускании штока он касается детали, происходит искровой разряд, лампа Н1 загорается и шток снова втягивается. Цикл повторяется снова, с частотой примерно 1Гц. Если надо увеличить частоту, то нужно увеличить мощность лампы Н1. В качестве детали на фотографии использован напильник.

Рис.4 Фотографии сверла с отверстием, проделанным этим станком.

Генератор высокого напряжения из строчника на транзисторе

Здравствуйте, уважаемые друзья! Сегодня я предлагаю вам собрать генератор высокого напряжения всего на одном транзисторе из строчного трансформатора ТВС-110ПЦ15 с умножителем напряжения УН9/57-13 от старого цветного телевизора. Схема довольно простая, построена по принципу блокинг генератора и содержит небольшое количество деталей.

Схема генератора высокого напряжения из строчника на одном транзисторе

Для сборки генератора вам понадобится один транзистор КТ819Г, или импортный аналог TIP41C, но лучше всего использовать MJE13009, поскольку этот транзистор выдерживает ток до 12 А и соответственно будет меньше греться. Лично я в своем генераторе использовал MJE13009. Транзистор обязательно намажьте термопастой и установите на радиатор, желательно с вентилятором.

Еще вам понадобится два резистора мощностью по 5 ватт. На 100 ом и 240 ом, в моем генераторе резисторы очень сильно грелись и я решил приклеить «поксиполом» небольшой радиатор. Самой важной деталью генератора является строчный трансформатор ТВС-110ПЦ15, возможно использовать ТВС-90ЛЦ5 и другие аналогичные от старых цветных, черно белых и даже ламповых телевизоров.

Строчный трансформатор ТВС-110ПЦ15

На магнитопроводе трансформатора надо намотать пару дополнительных обмоток. Катушка L1 содержит 10 витков, намотанных проводом диаметром 1 миллиметр. Катушку L2 мотаем проводом 1,5 миллиметра, всего 4 витка. Обе катушки должны быть намотаны в одну сторону. Вторичная высоковольтная обмотка остается без изменения.

Строчный трансформатор ТВС-110ПЦ15 с двумя дополнительными обмотками

Умножитель напряжения УН9/27-13 или аналогичный тоже нуждается в незначительной доработке. На нем надо удалить два неиспользуемых вывода, отмеченных на картинке красными стрелками, потом изолировать эти места «поксиполом». Делать это необязательно, но если вы случайно во время эксперимента коснетесь этих выводов… Волосы встанут дыбом и мало не покажется, конечно током не убьет, там очень мало ампер, но обжечь может. Между строчным трансформатором и умножителем устанавливается резистор на 470 ом.

Умножитель напряжения УН9/27-13

Разрядник сделан из двух проволок диаметром 1 миллиметр. Расстояние между электродами подбирается индивидуально. Для питания генератора лучше всего использовать источник питания от 12 до 30 вольт с силой тока не менее 2А.

Генератор высокого напряжения. Разрядник

После подачи питания на разряднике появляется мощная дуга. Как измерить напряжение на выходе из умножителя без киловольт метра? Принято считать, 1 миллиметр дуги за 1 киловольт, длина дуги 15 миллиметров, значит напряжение на разряднике примерно 15 киловольт.

Хочу сказать пару слов о технике безопасности. На разрядник из умножителя подается высокое напряжение несколько десятков киловольт, поэтому не прикасайтесь руками к разряднику во избежание поражения электрическим током, даже после отключения питания в конденсаторах умножителя остается высокое напряжение. Конечно током не убьет, потому что мало ампер, но ударит больно и возможно оставит ожоги на коже.

Друзья, желаю вам удачи и хорошего настроения! До встречи в новых статьях!

Рекомендую посмотреть видеоролик о том, как работает генератор высокого напряжения.

Королевская глазурь для куличей

Если вы предпочитаете украшать пасхальные куличи белой «помазкой», то королевскую глазурь в этом качестве тоже можно использовать. Эта глазурь не будет стекать по куличу, а также из нее можно делать узоры и надписи.

Ингредиенты:

- Яичный белок

- Сахарная пудра (стакан)

- Щепотка муки

- Ваниль (щепотка)

Приготовление:

Растираем просеянную сахарную пудру с белком, а в конце приготовления добавляем муку и ванилин. Обмазываем глазурью верх кулича и рисуем цветочки, звездочки, вензеля и пр.

Примечание:

Для рисования лучше использовать подкрашенную глазурь. А вместо муки можно добавить крахмал (картофельный или кукурузный). Для приготовления цветной глазури можно использовать обычные пищевые красители (жидкие, сухие или гелевые). А можно взять и естественные: свекольный сок, шафран, порошок какао.

Как видите, королевская глазурь — рецепт настолько несложный, что подойдет для самых первых шагов в деле художественного оформления любых кондитерских изделий. Не зря ее называют еще и рисовальной массой. В отличие от безе эта глазурь лишена пышности и воздушности, она пластична и быстро высыхает. Так что пробуйте, делайте, рисуйте, творите!

Для изменения формы размеров заготовки из металла можно использовать электроэрозионный метод обработки. Он используется на протяжении многих лет в различных отраслях промышленности, характеризуется высокой точностью, но малой производительностью. Для применения данного метода обработки следует использовать специальный электроискровой станок, который можно приобрести или сделать своими руками. Самодельный вариант исполнения можно использовать в быту при мелкосерийном производстве. Его стоимость изготовления своими руками будет ниже, чем покупка промышленного варианта исполнения. Поэтому рассмотрим подробнее то, как можно сделать рассматриваемый электроискровой станок своими руками, что для этого понадобиться и в каких случаях он сможет использоваться.

Приводы подач станка

Лишь с недавнего времени начался выпуск электроискровых станков, а именно с совершенно новыми линейными двигателями. В данном выпуске были совершены и исправлены работы над регулированием скорости и ускорении, равномерным движением, реверсом, легкостью обслуживания и др.

Линейный двигатель в данном выпуске станков имеет двигатель, содержащий всего несколько элементов: электромагнитный статор и плоский ротор, которые содержат между собой только зазор из воздуха. Также имеется еще один немаловажный элемент и это оптическая измерительная линейка с высокой дискретностью (0.1 мкм). Без этого измерительного прибора система управления не сможет распознать координаты.

Но также ближе рассмотрим статор и ротор. Оба выполнены в виде плоских и легко снимаемых блоков. Но крепится статор к станине или колонне станка, а ротор – к рабочему органу.

В конструкции ротор совершенно прост. Он состоит из прямоугольных сильных постоянных магнитов. А магниты на тонкой плите из специальной высокопрочной керамики, коэффициент температурного расширения которой в два раза меньше чем у гранита.

Множество проблем линейного привода решились, так как стали использовать керамику одновременно с системой охлаждения. Соответственно «ушли» и проблемы с температурными факторами, с жесткостью конструкции, с наличием сильных магнитных полей и т.д.

Электроискровой станок своими руками

Для изменения формы размеров заготовки из металла можно использовать электроэрозионный метод обработки. Он используется на протяжении многих лет в различных отраслях промышленности, характеризуется высокой точностью, но малой производительностью.

Для применения данного метода обработки следует использовать специальный электроискровой станок, который можно приобрести или сделать своими руками. Самодельный вариант исполнения можно использовать в быту при мелкосерийном производстве. Его стоимость изготовления своими руками будет ниже, чем покупка промышленного варианта исполнения.

Поэтому рассмотрим подробнее то, как можно сделать рассматриваемый электроискровой станок своими руками, что для этого понадобиться и в каких случаях он сможет использоваться.

Самодельный элетроискровой станок

Принцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки. Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров.

Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности. Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности. Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла.

При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Конструкция электроискрового станка

Есть схемы, реализовать которые достаточно сложно. Рассматриваемая схема может быть реализована своими руками. Детали для устанавливаемого генератора не в дефиците, их можно приобрести в специализированном магазине. Конденсаторы также имеют большое распространение, как и диодный мост. При этом, создавая самодельный электроискровой станок, следует учесть нижеприведенные моменты:

- на конденсаторе указываемое напряжение не должно быть менее 320 Вольт;

- количество накопителей энергии и их емкость выбираются с учетом того, что общая емкость должна составлять 1000 мкФ. Соединение всех конденсаторов должно проводится параллельно. Стоит учитывать, что мощность самодельного варианта исполнения увеличивается в случае необходимости получения более сильного искрового удара;

- лампу устанавливают в фарфоровый патрон. Следует защитить лампу от падения, устанавливается автомат защиты с силой токи от 2 до 6 Ампер;

- автомат используется для включения цепи;

- электроды должны иметь прочные зажимы;

- для минусового провода используется винтовой зажим;

- Плюсовой провод имеет зажим с медного электрода и штатив для направления.

Электрогенератор своими руками в домашних условиях: чертежи и подробности

Не всегда местные электросети способны полноценно обеспечивать электричеством дома, особенно, если это касается загородных дач и особняков. Перебои с постоянным электроснабжением или же его полное отсутствие заставляет искать альтернативные способы получения электричества.

Одним из таких является использование электрогенератора – прибора, способного преобразовывать и накапливать электричество, используя для этого самые необычные ресурсы (энергия солнца, ветра, приливов и отливов).

Его принцип работы достаточно простой, что делает возможным сделать электрогенератор своими руками. Возможно, самодельная модель не сможет конкурировать с аналогом заводской сборки, однако это отличный способ сэкономить более 10 000 рублей.

Если рассматривать самодельный электрогенератор в качестве временного альтернативного источника электроснабжения, то вполне можно обойтись и самоделкой.

Как сделать электрогенератор, что для этого потребуется, а также какие нюансы придется учитывать, узнаем далее.

Желание иметь в своем пользовании электрогенератор омрачается одной неприятностью – это высокая стоимость агрегата. Как ни крути, но самые маломощные модели имеют достаточно заоблачную стоимость – от 15 000 рублей и выше. Именно этот факт наталкивает на мысль о собственноручном создании генератора. Однако, сам процесс может быть затруднительным, если:

- нет навыка в работе с инструментом и схемами;

- нет опыта в создании подобных приборов;

- не имеется в наличии необходимых деталей и запчастей.

Если же все это и огромное желание присутствуют, то можно попробовать собрать генератор, руководствуясь указаниями по сборке и приложенной схемой.

Не секрет, что покупной электрогенератор будет обладать более расширенным перечнем возможностей и функций, в то время как самоделка способна подводить и давать сбои в самые неподходящие моменты. Поэтому, покупать или делать своими руками – вопрос сугубо индивидуальный, требующий ответственного подхода.

Как работает электрогенератор

Принцип работы электрогенератора основывается на физическом явлении электромагнитной индукции. Проводник, проходящий через искусственно созданное электромагнитное поле, создает импульс, который преобразуется в постоянный ток.

Генератор имеет двигатель, который способен вырабатывать электричество, сжигая в своих отсеках определенный вид топлива: бензин, газ или дизельное топливо.

В свою очередь топливо, попадая в камеру сжигания, в процессе горения вырабатывает газ, который вращает коленчатый вал.

Последний передает импульс ведомому валу, который уже способен предоставить определенное количество энергии на выходе.

Вырезной и прошивной станок

Вопреки предвзятому мнению о сложности и невыполнимости такой задачи это не так. Это вполне посильная задача для простого обывателя, хотя все не так просто. Самый простой вид станка – это вырезной станок, предназначается для обработки деталей из легированных, тугоплавких и других прочных металлов.

Электроэрозионный вырезной станок

В электрической схеме присутствуют: источник питания, диодный мост, лампочка и набор конденсаторов, соединенных в параллельную цепь. На выход подключаются электрод и обрабатываемая деталь. Отметим еще раз, что это принципиальная схема для образного понятия принципа работы устройства. На практике схема дополнена различными элементами, позволяющими отрегулировать прошивной станок под требуемые параметры.

Общие требования к электрической схеме вырезного станка:

- Учитывайте необходимую мощность станка при выборе трансформатора;

- Напряжение на конденсаторе должно быть больше 320 В;

- Общая емкость конденсаторов должна быть не меньше значения в 1000 мкФ;

- Кабель, идущий от схемы к контактам, должен быть только медным и сечением не меньше 10 мм;

Один из примеров рабочей схемы:

Как сразу видно, схема значительно отличается от принципиальной, но в то же время не является чем-то сверхъестественным. Все детали электрической схемы можно найти в специализированных магазинах или просто в старых электронных приборах, давно пылящихся где-нибудь в гараже. Отличное решение – применить ЧПУ для управления станком, но такой способ управления стоит немало, да и подключение его на самодельный станок требует определенных навыков и знаний.

Основной элемент конструкции

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Техническое задание на проектирование самодельного станка

Чтобы сделать самодельный электроэрозионный станок нужно изготовить ряд приспособлений, которые помогут автоматизировать производственный процесс.

- Нужна станина, на ней будет размещаться механизм перемещения электрода.

- Потребуется сам механизм, позволяющий периодически подводить и отводить электрод к обрабатываемому материалу.

- Для выжигания отверстий разных форм нужно иметь набор электродов. Специалисты рекомендуют использовать молибденовую проволоку.

- Для различных типов основного инструмента потребуется менять мощность устройства и силу тока. При разных режимах работы принципиальная электрическая схема должна позволять проводить регулирование величины разряда на электроде. В ней нужно предусмотреть изменение частоты пульсации напряжения.

- Для охлаждения детали (перегревать закаленную сталь нельзя, происходит отпуск со снижением твердости) в зону работы нужно осуществлять подачу охлаждающей жидкости. Чаще используют обычную воду или растворы солей. Вода попутно вымывает шлам (разрушенные частицы металла).

Внимание! В промышленных установках, например, японская фирма по производству станков «Sodick» использует ванны из ударопрочного стекла. В них организуется поток жидкости в зону обработки, а также отвод отработавшей воды и последующая фильтрация.

Технологические показатели

Электроискровая установка, в зависимоти от режима роботы, может обеспечивать точность результата в широких пределах. Если требуется высокая производительность при относительно невысоких требованиях к состоянию поверхности (I и II класс), то используются токи 10-60 А при напряжении до 220В. В этом случае электроискровая эрозия может удалить из зоны реза или сверления металл в объеме до 300 мм3/мин. При более высоких показателях класса точности — VI и VII, производительность снижается до 20-30 мм3/мин, но и токи требуются поменьше, не более 1 А при напряжении до 40 В.

Особенностью применения электроискровых установок можно считать возможность укрепления деталей различной конфигурации. На поверхность заготовки наноситься тончайший слой более прочного сплава или металла без нагрева основания на большую глубину. Это позволяет сохранить структуру металла базового изделия и значительно изменить свойства его поверхности. В некоторых случаях требуется вязкость основания и высокая твердость поверхности, или в обратном порядке. Решить эту задачу может только электроискровой станок.