Как варить новичкам швы в нижнем положении и угловые соединения

Для начинающих сварщиков лучше всего учиться варить швы в нижнем положении. В таком случае расплавленный металл сам, под своим весом, стремится заполнить сварочную ванну. При этом свариваемые кромки изделия удерживают расплавленный металл, не давая ему вытекать за пределы.

Кроме того, при сварке в нижнем положении газ стремиться вверх, выталкивая за собой шлак, что очень важно, поскольку в самом начале обучения нужно научиться отделять металл от шлака. Всё это способствует не только лёгкому обучению, но и даёт возможность, на самом начальном этапе пути, получить чистый и качественный сварочный шов.

Исходя из всего вышесказанного, учиться варить ручной дуговой сваркой нужно именно в нижнем положении. Какие нюансы при этом следует соблюдать, и что необходимо учитывать?

Сварка швов в нижнем положении

При выполнении сварки в нижнем положении, швы рекомендуется наплавлять на себя или слева направо. Такой подход даст возможность лучше контролировать сварочное соединение, следить за состоянием дуги, и правильно осуществлять движение электродом во время сварки.

Варить швы в нижнем положении необходимо с небольшой наплавкой валика в обе стороны. При этом кромки металла плавятся и расширяются, а расплавленные металлы заготовок образуют прочное и надежное соединение. После сварки с одной стороны, для усиления шва, заготовку переворачивают, очищают, и сваривают с противоположной стороны.

Необходимо знать, что металл, толщина которого менее 8 мм, можно варить за один проход, то есть, одним слоем. Когда толщина металла более 8 мм, сварка осуществляется минимум в два слоя. При этом высота первого сварочного шва должна быть не менее 3 мм. Первый слой, как правило, выполняют электродами 3 мм, а последующие слои, электродами 4-5 мм.

Сварка пластин без разделки кромок.

Стыковое соединение обеспечивает возможность передачи усилия непосредственно от одной детали к другой без использования промежуточных элементов. Оно является оптимальным по количеству затрачиваемого металла и условиям работы соединения под нагрузкой. Стыковой шов должен гарантировать провар металла по всей его толщине. Наиболее рационален стыковой шов, образованный за счет расплавления только основного металла. На практике такие швы применяют в небольшом объеме из-за ограничения предельной глубины проплавления при используемых источниках сварочного нагрева, невозможности сборки соединяемых деталей без зазора, а при наличии зазора — из-за «потребности дополнительного металла для его заполнения. Наиболее характерен такой тип шва для электроннолучевой

сварки, однако отсутствие дополнительного металла ограничивает область применения и этого способа. Поэтому ведутся работы по сварке электронным лучом с дополнительным металлом.

В зависимости от количества слоев (проходов), необходимых для образования стыкового шва с полным проваром основного металла, различают однослойные и многослойные стыковые швы. При сварке изделия с одной стороны швы называют односторонними (рис. 5-20, а, б)у с двух сторон — двусторонними (рис 5-21, а—в). Односторонние и двусторонние швы могут быть однослойными и многослойными (рис. 5-20 и 5-21).

Если сечения обоих швов при двусторонней сварке примерно равны между собой, то такой шов называют симметричным (рис. 5-21, а, б), если сечение шва с одной стороны больше сечения шва с другой стороны —несимметричным (рис 5-21, в) Слой большего сечения называют основным, а слой меньшего сечения — под-варочным. Какой из швов должен быть сварен первым, зависит от конкретных условий сварки. Один из швов в несимметричном шве может быть многослойным, а другой — однослойным (рис. 5-21, в).

Стыковые однослойные швы. Наиболее целесообразно выполнять стыковые швы в один слой. Конфигурация однослойного стыкового шва характеризуется следующими параметрами

(рис 5-22)* общая толщина шва Я; глубина провара h ширина провара Ь; максимальная высота усиления а. Кроме этих основных параметров конфигурация стыкового шва характеризуется углом перехода от металла шва к основному металлу; сечением шва, образованным за счет расплавленного основного металла и вводимого в сварочную ванну дополнительного металла; суммарной площадью шва, коэффициентом формы шва (отношение ширины шва к глубине проплавления) и коэффициентом формы усиления (отношение ширины шва к высоте усиления).

Сварку однослойных швов можно вести без зазора, в этом случае максимальная величина зазора определяется точностью подготовки кромок и колеблется в пределах 0—3 мм с обязательным зазором или со скосом кромок (рис. 5-23, а—в).

Толщина металла, при которой возможна дуговая сварка стыковых швов без разделки кромок, зависит от мощности источника нагрева и от возможности обеспечения нормального формирования шва (табл. 5-1)

Как видно из табл. 5-1, предельная толщина металла, при которой возможна сварка в один слой с одной или двух сторон, может быть увеличена за счет применения обязательного зазора между свариваемыми кромками или скоса кромок. Это достигается за счет увеличения глубины проплавления на величину, равную усилению (рис 5-23, а—в). Конфигурация разделки может быть любой, но она не должна выходить за пределы проплавления, типичные для данного режима Глубина провара определяется условиями равновесия между давлением дуги и гидростатическим

давлением, оказываемым жидкими металлом и шлаком. Следовательно, на сколько снизится точка Ах по сравнению с точкой Л, на столько же снизится и точка Бх относительно точки £. Величина Н при этом останется постоянной (рис. 5-23).

Недостатком сварки с разделкой кромок, по сравнению со сваркой с обязательным зазором, является большая стоимость работ по подготовке деталей к сварке. Ее преимущество заключается в улучшении условий формирования шва за счет равномерного отвода теплоты от его корня при сварке первого слоя двусторонних швов, что снижает вероятность образования кристаллизационных трещин и шлаковых каналов, наблюдаемых при сварке с обязательным зазором.

Хорошее формирование шва обеспечивается при сечении разделки или зазора, равном 50—70% сечения вводимого в шов электродного металла. При этом избыточный дополнительный металл образует небольшое усиление, обеспечивающее плавность перехода от шва к основному металлу (рис. 5-24, а). Если сечение разделки или зазора равно сечению вводимого в шов электродного металла, то шов формируется без усиления, заподлицо с основным металлом (рис. 5-24, б). Если сечение разделки или

зазора больше сечения вводимого в шов электродного металла, то толщина шва будет меньше толщины основного металла (рис. 5-24, в).

При автоматической и полуавтоматической сварке однослойных швов форму разделки определяют по нижеприведенной схеме. Исходя из принятого режима сварки, при котором обеспечивается необходимая глубина проплавления основного металла, рассчитывают сечение вводимого в шов электродного металла (при односторонней или двусторонней сварке) по формуле

где F3n — сечение электродной проволоки, мм2; иэл—скорость подачи электродной проволоки, м/ч; vCB — скорость сварки, м/ч. Сечение разделки определяют по формуле

где ky— коэффициент, учитывающий усиление шва, обычно равный 1,4—1,6.

По площади сечения разделки, задаваясь углом раскрытия кромок 50—70° (в зависимости от ширины шва), определяем ее глубину. Глубина разделки должна быть меньше глубины провара. Ширину зазора а при сварке с обязательным зазором определяют по формуле

При односторонней сварке п равно толщине свариваемого металла; при двусторонней сварке п равно 0,7 этой толщины. Однослойная сварка под флюсом наиболее целесообразна для соединения металла толщиной 5—42 мм. Дальнейшее увеличение толщины металла, свариваемого в один слой, ограничивается сложностью обеспечения нормального формирования шва большого сечения, а не отсутствием источников нагрева необходимой мощности. Плохое формирование шва проявляется в неравномерном бугристом очертании его поверхности, узком и глубоком проваре, способствующем снижению стойкости металла шва против образования кристаллизационных трещин.

Для предупреждения появления шлаковых каналов при сварке с обязательным зазором рекомендуется заполнять зазор металлическим наполнителем (железным порошком, рубленой проволокой, окатышами и др.)- Это обеспечивает существенное уменьшение вероятности образования шлаковых каналов и несколько улучшает металлургическую обработку сварочной ванны. Однако стоимость шва вследствие относительно высокой цены наполнителя и дополнительной операции по его засыпке в зазор повышается. Применение наполнителя обычного состава не дает возможности повысить линейную скорость сварки, увеличить максимальную толщину металла, свариваемую за один проход, и снизить вероятность появления кристаллизационных трещин. Поэтому более перспективна сварка без зазора со скосом кромок.

Первый слой двусторонних швов можно сваривать любым способом, обеспечивающим удержание сварочной ванны в зазоре между кромками, применяя ручную подварку, временную подкладку, флюсовую подушку, заделку зазора асбестом, ременную или медную подкладку и др. Шов со второй стороны сваривают на весу. Выполнение первого слоя на весу возможно для ручной и полуавтоматической сварки при зазоре не более 2 мм, а для автоматической сварки под флюсом—-при зазоре не более 1 мм. Ручную подварку не удаляют, а переваривают в процессе наложения последующего шва.

При двусторонней сварке оба слоя, как правило, сваривают с одинаковым проваром, составляющим 60—70% толщины основного металла. Это обеспечивает достаточно большое перекрытие проваров. При необходимости можно сваривать двусторонние швы так, чтобы провар одного слоя составлял 30—35% толщины металла, а второго—70—80%. Такой способ используют в том случае, если первый слой сваривают вручную покрытыми электродами, полуавтоматом под флюсом или в углекислом газе, а второй — автоматом под флюсом. Дальнейшее уменьшение глубины провара первого шва недопустимо, так как если глубина провара при сварке второго шва, который выполняют на весу, превысит 80% толщины металла, неизбежен прожог соединения, что связано со скачкообразным нарастанием глубины проплавления.

Сварка односторонних швов с полным проваром металла и качественным формированием обратного валика представляет сложную, до сих пор не решенную до конца задачу. При сварке односторонних швов для обеспечения полного провара кромок металл необходимо доводить до расплавления на всю толщину свариваемых деталей. Если не принять специальных мер, то ничем не удерживаемая сварочная ванна вытечет из стыка и вместо шва образуются прожоги. Для предотвращения вытекания сварочной ванны под стык устанавливают специальные приспособления, получившие название подкладок и подушек. В зависимости от материала различают медные, флюсомедные, флюсо-керамические и стальные подкладки и подушки. Находят также применение подкладки из стекловолокна и других материалов.

Сварка с полным проваром без принятия специальных мер для удержания сварочной ванны, т. е. на весу, возможна для тонкого металла с подачей аргона со стороны корня шва. Аргон резко увеличивает поверхностное натяжение жидкого металла, способствуя удержанию сварочной ванны. Возможна сварка покрытыми электродами на малой погонной энергии, когда сварочная ванна удерживается силами поверхностного натяжения.

Флюсо-медная подкладка представляет собой медную полосу, поджимаемую к основанию стыка, на поверхность которой в специальную канавку обычно треугольной формы насыпают слой флюса. Подкладку устанавливают стационарно или передвигают по мере сварки шва (скользящая подкладка). Флюс улучшает формирование обратного валика и предохраняет подкладку от непосредственного воздействия дуги.

Стальные подкладки приваривают к свариваемым деталям (остающиеся подкладки) или удаляют после сварки (временные или технологические подкладки). Толщина стальной подкладки должна составлять 30—40% толщины свариваемого металла (а при многослойной сварке — толщины слоя). Непременным условием для качественной сварки является точная подгонка подкладок. Зазор между стыком и подкладкой любого типа не должен превышать 1 мм. Медная и флюсо-медная подкладки, остающиеся и временные стальные подкладки служат не только для механического удержания жидкой сварочной ванны, но и изменяют характер теплоотвода от основания сварочной ванны, как бы увеличивая толщину свариваемого металла.

Флюсовая подушка не изменяет характера теплоотвода от основания сварочной ванны и служит только для механического удержания жидкого металла путем принудительного поджатия флюса к основанию стыка. Поэтому при сварке на флюсовой подушке полное проплавление основного металла достигается при меньшей силе тока, чем при сварке на подкладках. Это связано с тем, что при ограниченном теплоотводе от основания сварочной ванны глубина провара скачкообразно увеличивается до полного проплавления кромок. Флюсовые подушки бывают однородными и комбинированными.

При сварке на стальной привариваемой подкладке изменяется характер кристаллизации металла шва в его корне (рис. 5-25, а) по сравнению с характером кристаллизации этого участка при сварке на флюсовой подушке (рис. 5-25, б) или флюсо-медной подкладке. Это, как указывалось выше, благоприятно отражается на стойкости металла против возникающих по оси шва кристаллизационных трещин. При сварке на остающейся подкладке иногда наблюдаются трещины, берущие начало от щели между сопрягаемыми элементами.

Сварка стыковых швов при соединении в замок (рис. 5-25, в) не обеспечивает полного провара основного металла. Соединение в замок применяется в круговых швах толстостенных труб и сосудов. Характер кристаллизации тот же, что и при сварке на остающейся подкладке, но возможно образование трещины от щели.

Применение подкладок и подушек позволяет получать односторонние швы. Однако, несмотря на большое количество используемых для этой цели технологических приемов и приспособлений, не всегда удается обеспечить надлежащее и стабильное формирование обратного валика. Бывают случаи, когда форма обратного валика даже в пределах одного стыка изменяется в широких пределах. Поэтому стыковые швы ответственных конструкций, как правило, сваривают с двух сторон. При этом качество сварки значительно более стабильное и возможно получение однослойных (двусторонних) швов на металле большей толщины (см. табл. 5-1).

Переход на одностороннюю сварку пока оправдан только в случае действительной необходимости, например при изготовлении громоздких узлов, когда затруднена или вообще невозможна их кантовка, или для изделий, размеры которых не позволяют проводить сварку со второй стороны. При односторонней сварке следует в большем объеме проводить контроль качества. Возрастает время, затрачиваемое на исправление дефектов, а при некоторых условиях и на правку конструкций.

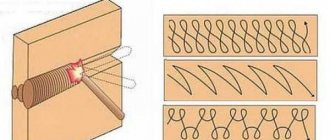

При автоматической сварке однослойных швов любой длины и при сварке коротких швов (до 300 мм) вручную их заваривают от начала до конца — напроход. При ручной сварке швов средней длины для уменьшения сварочных деформаций и напряжений их заваривают двумя участками (рис. 5-26, а), или так называемым обратноступенчатым способом (рис. 5-26, б), или же от середины к концам шва (рис. 5-26, в). При обратноступенчатом способе сварки весь шов разбивают на отдельные участки длиной 100—-300 мм. Сварку каждого участка (ступени) выполняют в направлении, обратном общему направлению сварки (рис. 5-26, 6).

При этом конец каждой последующей ступени совпадает с началом предыдущей. При полуавтоматической сварке под флюсом применяют как сварку напроход, так и сварку ступенями.

Производительность при выполнении однослойных стыковых швов определяется линейной скоростью сварки, равной скорости перемещения источника нагрева, и величиной коэффициента использования сварочной установки. Максимальная скорость, при которой возможно качественное выполнение стыкового однослойного шва, зависит от вида и режима сварки, толщины свариваемого металла, возможной точности направления конца электрода по месту стыка и от формы сварочной ванны. Она практически не зависит от количества вводимого в шов за единицу времени дополнительного металла. Важные показатели для этого случая — проплавляющая способность источника теплоты и возможность качественного выполнения швов на повышенных скоростях, для чего широкое применение находит многодуговой процесс.

При однослойной сварке необходимы тщательная зачистка металла и точная сборка под сварку, повышенная стабильность режима, точное направление электрода, применение только кондиционных сварочных материалов, т. е. наличие высокой культуры производства. Поэтому на практике подчас даже вопреки технической целесообразности применяют многослойную сварку, при которой дефекты, образовавшиеся в одном из слоев, устраняются при наложении последующих.

Стыковые многослойные швы. Если проплавляющая способность источника теплоты не обеспечивает возможности провара основного металла с одной или двух сторон на всю толщину, то производят специальную подготовку свариваемых кромок. В этом случае между соединяемыми элементами оставляют пространство, позволяющее приблизить источник теплоты к самой отдаленной от поверхности точке основного металла. Достигается это за счет скоса кромок с оставлением небольшого нескошенного участка — притупления, которое проплавляется в процессе сварки (рис. 5-27, а—г).

К многослойной сварке со скосом кромок даже для толщин, которые могут быть сварены в один слой, прибегают и в тех случаях, когда отсутствуют

источники питания достаточной мощности, необходимо уменьшить долю основного металла в металле шва (например при сварке среднеуглеродистых, среднелегированных и других марок стали), создать благоприятный термический цикл или снизить вероятность образования дефектов и пр. Очевидно, что такое решение вопроса менее целесообразно, чем сварка без разделки кромок, так как в этом случае искусственно удаляется часть основного металла, а образовавшаяся полость заполняется другим, более дорогим, электродным или присадочным металлом. При этом металл шва на 60—80% состоит из электродного и только на 20—40% из основного металла. Производительность сварки существенно снижается.

Условия, благодаря которым осуществляется провар корня шва при многослойной сварке, ясны из схем, приведенных на рис. 5-28. При сварке без разделки кромок при данной мощности источника нагрева шов будет формироваться так, как показано на рис. 5-28, а. Если раздвинуть кромки на расстояние, превосходящее ширину шва, то при той же мощности источника нагрева шов погрузится в разделку до такого положения, при котором ширина его совпадет с шириной разделки (рис. 5-28, б).

При увеличении угла раскрытия кромок произойдет дальнейшее понижение уровня сварочной ванны и при той же мощности источника нагрева и форме шва будет достигнут провар соединяемых деталей в корне шва (рис. 5-28, в). При малом угле разделки кромок трудно обеспечить провар и при многослойном шве.

Кромки под сварку разделывают путем удаления части металла по плоскости, расположенной под некоторым углом к вертикальной оси (V-образная разделка кромок, рис. 5-27, а), или же по специально подобранной криволинейной поверхности (рюмко-образная разделка кромок, рис. 5-27, б). Характер подготовки кромок под сварку при V-образной разделке определяется углом

раскрытия кромок а или углом скоса кромок, величиной

притупления р и расстоянием (зазором) между свариваемыми деталями а (см. рис. 5-27, а).

Угол раскрытия кромок выбирают с таким расчетом, чтобы были обеспечены провар вершины угла притупления и оптимальный коэффициент формы провара. При малом угле раскрытия возможны непровар вершины угла (см. рис. 5-28, б) и возникновение кристаллизационных трещин. Последнее связано с тем, что для достижения провара при этих условиях слой должен иметь малый коэффициент формы. Угол раскрытия кромок практически не зависит от толщины свариваемого металла и мало зависит от способа сварки. При любой толщине необходимо создать условия для качественного выполнения первого слоя.

Форма подготовки кромок при рюмкообразной разделке определяется величиной притупления р и величиной зазора а, назначаемыми из тех же соображений, что и для V-образной разделки, радиусом г, изменяемым в пределах 5—8 мм, и углом скоса кромок а, равным 10—14°. По условиям формирования металла первого слоя и по сечению разделки предпочтительна рюмкообразная подготовка кромок. Однако в этом случае увеличивается сложность подготовки под сварку и требуется более точное направление электрода по оси соединения для обеспечения провара кромок.

Для уменьшения сечения разделки применяют двустороннюю V-образную разделку, называемую Х-образной (см. рис. 5-27,

Как варить угловые швы в нижнем положении

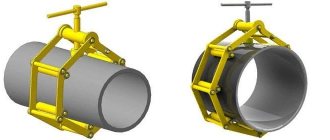

Для наложения угловых швов, изделие рекомендуется выставить «в лодочку». Когда такой возможности нет, то следует особое внимание уделить провариванию корневого шва. Для этого сначала сваривается поверхность нижней кромки, и лишь после этого переходят на сварку вертикальной.

Сварку угловых швов в нижнем положении рекомендуется осуществлять электродами, диаметр которых составляет 3 мм. Если производится накладывание многослойного сварного шва, то первый слой особенно хорошо проваривают, чтобы не допустить появление дефектов. При накладывании последующих слоев, обязательно необходимо очистить соединение от шлака.

Для начинающих сварщиков наверняка будет интересно знать, что толстый металл хорошо варить на прямой полярности. Для этого к металлу подсоединяется плюсовая клемма инвертора. В таком случае металл будет хорошо нагреваться, что приведёт к его большему проплавлению.

Тонкий металл, наоборот, варят на обратной полярности. При этом нужно учесть тот факт, что такая техника ручной дуговой сварки подходит лишь при работе с инверторами, которые выдают постоянный ток. При сварке переменным током, прямая и обратная полярность не работает.

Поделиться в соцсетях