Краткая характеристика

Контактная стыковая сварка — метод сваривания металлических компонентов, основная сущность которого состоит в равномерном прогревании всей области стыка изделий. После нагревания они как модно сильнее стыкуются друг с другом, и в результате получается прочный неразъемный шов.

Сварка встык характеризуется высокой производительностью, это связано с быстрым образованием сварного соединения. При проведении процесса металл расплавляется намного быстрее и равномернее, поэтому соединение появляется достаточно быстро. При желании сварку можно сделать автоматизированной и встроить в конвейер. Поэтому этот вид сваривания часто применяют на серийном производстве, где требуется стыковое сваривание труб и других похожих изделий.

Несмотря на то, что сварные соединения образуются быстро, они получаются прочными и качественными. Они смогут прослужить долгий период в нормальном состоянии. По этой причине сварка встык металла часто применяется при изготовлении автомобилей, самолетов, нефтепроводов.

Особенности технологии

Сварка в стык считается разновидностью контактной электросварки. По этой причине технологические процессе и устройство оборудования для этих процессов сильно похожи. Но все же несколько различий имеется, но они совсем незначительные.

Сварочное оборудование, которое используется для контактной и стыковой сварки, имеет в устройстве следующие компоненты:

- силовой сварочный трансформатор с большой мощностью;

- электрод с неподвижным устройством;

- подвижный электрод;

- механический или электромеханический привод, который предназначен для подвижного электрода;

- система управления рабочим процессом.

Стоит отметить! Если для сваривания применяется оборудование с ручным управлением, то оператор должен постоянно производить визуальный контроль процесса. Это может негативно отразиться на качестве сварного соединения. А вот автоматизированные аппараты управляют операциями на всех стадиях вплоть до удаления нагревательного элемента.

Технология стыковой сварки производится в несколько этапов:

- На начальном этапе работ свариваемые изделия закрепляются специальными зажимами. Они также применяются в качестве электродов. Сварочное оборудование устроено с учетом того, что размер площади контакта в таких зажимах должен быть большим в отличие от свариваемой поверхности торцов. По этой причине зажимы должны соответствовать форме поверхности свариваемых изделий.

- Затем подвижный механизм с повышенным усилием при помощи электромеханического привода прижимает край стыка свариваемого элемента к стыку изделия, которое закреплено в зажиме в неподвижном состоянии.

- Как только все изделия будут прочно зафиксированы и прижаты, производится включение сварочного трансформатора, это делается на 2-3 секунды. Этого времени будет достаточно для того, чтобы через электроды и свариваемое изделие прошел электроток с большой силой. Именно он выделяет повышенный объем теплоты в области наименьшего контакта, а именно на стыке свариваемых изделий.

Сварка при монтаже стальных строительных конструкций (стр. 3 )

7. СБОРКА КОНСТРУКЦИЙ ПОД СВАРКУ

7.1. Сборку конструкций под сварку при их укрупнении и монтаже надлежит выполнять в соответствии с требованиями настоящего стандарта и согласно указаниям, приведенным в проекте производства работ и технологической документации на монтажную сварку данной конструкции. В указаниях по сборке должны быть регламентированы порядок и последовательность сборки, способы крепления монтируемых элементов, методы контроля сборки и необходимые технологические операции.

7.2. Процесс сборки сварных соединений должен включать следующие две операции: временное закрепление монтируемых элементов и подгонку соединения под сварку. Конструкция сварного соединения должна обеспечить возможность последовательного выполнения этих операций.

7.3. При сборке и подгонке стыковых соединений под ручную или механизированную дуговую сварку в монтажных условиях следует устанавливать указанные в табл. 6 величины зазоров в корне шва или между свариваемыми кромками (без их разделки). В стыковых соединениях трубчатых элементов на стальной остающейся подкладке, выполняемых ручной дуговой сваркой, зазор в корне шва может быть увеличен до 7±1,5 мм.

7.4. Требования к сборке соединений различных типов и конструктивные элементы подготовленных под сварку кромок указаны в разделе 9 настоящего стандарта.

7.5. Смещение наружных свариваемых кромок друг относительно друга в собранном стыковом соединении при электрошлаковой и дуговой сварке с принудительным формированием шва не должно быть более 1 мм, а при других способах сварки стали толщиной 10-60 мм — не должно превышать 10% толщины стыкуемых элементов и быть более 3 мм.

7.6. Местные зазоры в сварных стыковых соединениях после их сборки, превышающие указанные в пп. 7.3 и 7.4 величины (но не более 10 мм), допускается устранить наплавкой стали на внутренние кромки с применением сварочных материалов, рекомендуемых для сварки стали данной марки. Затем следует произвести механизированную зачистку наплавленной кромки до заданной геометрической формы.

Таблица 6

Зазоры при сборке монтажных стыковых сварных соединений

| Толщина свариваемых элементов, мм | Способ сварки | Зазор, мм | |||

| номинальный | предельное отклонение | номинальный | предельное отклонение | ||

| в стыковом соединении (без подкладки) | в стыковом соединении на стальной остающейся подкладке | ||||

| До 8 | Ручная дуговая сварка | 2 | ±1 | 3 | ±1 |

| От 8 до 16 вкл. | 3 | ±1 | 4 | ±1 | |

| Св. 16 | 4 | ±1 | 5 | ±1 | |

| От 5 до 8 | Механизированная дуговая сварка порошковой проволокой | 1 | ±0,5 | 2 | +1,0 -0,5 |

| От 8 до 16 вкл. | 1,5-2,5 | ±0,5 | 3 | ±1,0 | |

| От 16 до 30 | 3 | ±1,0 | 4 | ±1,0 |

7.7. Сборку под сварку следует выполнять без деформации основного металла в подготовляемом сварном соединении.

7.8. Сборку элементов в стыковых сварных соединениях листовых конструкций рекомендуется производить с использованием сборочно-стяжных приспособлений, обеспечивающих возможность непрерывной сварки каждого стыка.

7.9. Качество сварных швов, с помощью которых элементы сборочных и стяжных приспособлений приварены к монтируемой конструкции, должно быть не ниже качества основных соединений конструкции.

7.10. При сборке стыковых соединений конструкций I и II групп и сборке под автоматизированные виды сварки необходимо в начале и в конце стыка установить начальные и выводные планки длиной не менее 100 мм, имеющие то же сечение и те же разделки кромок, что и свариваемый стык.

7.11. Сборку элементов в стыковых соединениях под электрошлаковую сварку или дуговую сварку с принудительным формированием шва следует выполнять с помощью стяжного приспособления на скобах, приваренных на монтажной площадке со стороны, противоположной расположению сварочного аппарата.

7.12. Сборочно-стяжные приспособления для сборки конструкций на монтаже, предусмотренные технологическим процессом сборки и сварки, должны входить в комплект конструкций, изготовляемых заводом металлоконструкций в количествах, определяемых монтажной организацией.

7.13. Сборку элементов в нахлесточных сварных соединениях следует производить с помощью прихваток дуговой сваркой либо на болтах нормальной или грубой точности по ГОСТ 7798-70* и ГОСТ *.

7.14. Приварку элементов сборочных и монтажных приспособлений и прихватку при сборке элементов конструкций следует выполнять ручной дуговой сваркой покрытыми электродами марок, указанных в проекте производства сварочных работ или технологической документации. При отсутствии указаний рекомендуется использовать для этой цели покрытые электроды марок МР-3 или УОНИ-13/45 (по ГОСТ 9466-75 и ГОСТ 9467-75) — в конструкциях и деталях из низкоуглеродистых сталей, марки УОНИ 13/55 (по ГОСТ 9466-75 и ГОСТ 9467-75) — в элементах из низколегированных сталей, марок МР-3 или УОНИ-13/45 — в соединениях низкоуглеродистой стали с низколегированной.

7.15. Прихватки при сборке конструкций из сталей класса С60/45 следует выполнять электродами УОНИ-13/55-4, ГОСТ 9466-75 на максимальных режимах, обеспечивающих получение качественного сварного шва.

7.16. Сборочные прихватки необходимо размещать в местах расположения сварных швов (за исключением мест их пересечения).

7.17. Длина прихваток в конструкциях, выполненных из сталей классов до С52/40 включительно, не должна быть менее 50 мм, расстояние между прихватками не должно быть более 500 мм, а в конструкциях из сталей класса С60/45 — соответственно 100 и 400 мм.

Катеты прихваток не должны быть меньше минимальных катетов, указанных в разделе 9 настоящего стандарта (кроме соединений по п. 7.18).

7.18. Прихватки в сварных соединениях на стальных остающихся подкладках рекомендуется выполнять со стороны разделки соединяемых элементов. Катет прихваток в соединениях из сталей классов до С52/40 включительно должен быть 2-4 мм.

7.19. Прихватки в сварных стыковых соединениях без разделки кромок и остающихся подкладок рекомендуется выполнять со стороны, противоположной первым слоям шва (обратной стороны основного шва).

7.20. Поверхность сборочных прихваток должна быть тщательно очищена от шлака и подвергнута внешнему осмотру. Забракованные прихватки должны быть удалены только механизированной шлифовкой абразивным инструментом и выполнены вновь.

7.21. Прихватки при сборке конструкций I-V групп должны выполнять сварщики, имеющие право на производство сварочных работ в соответствии с п. 5.2 настоящего стандарта.

7.22. В процессе сборки должно быть исключено попадание влаги, масла и других загрязнений в разделку, зазоры соединений и на прилегающие к разделке поверхности.

7.23. Сдачу и приемку собранных под сварку конструкций должны выполнять соответственно мастер (прораб) по монтажу и мастер (прораб) по сварке (с отметкой в журнале сварочных работ).

7.24. Исполнительные схемы по сборке стальных строительных конструкций следует заполнять при наличии в проекте производства работ или технологических картах на монтажную сварку соответствующих требований.

8. ОСНОВНЫЕ ПОЛОЖЕНИЯ МОНТАЖНОЙ СВАРКИ

8.1. Общие указания

8.1.1. К сварочным работам следует приступать только после приемки под сварку монтажных соединений собранной конструкции или отдельного ее узла.

8.1.2. Технология сварки должна обеспечить требуемые геометрические размеры швов и механические свойства сварных соединений при минимальных внутренних напряжениях и деформациях свариваемых элементов. Технологический процесс, заданный проектом производства сварочных работ, должен предусматривать:

— последовательность сборки и сварки конструкций, сборочно-сварочные приспособления;

— виды и способы сварки, типы сварных соединений;

— типы, марки и диаметры электродов, электродных проволок и других сварочных материалов;

— порядок наложения прихваток и швов, режимы сварки, род и полярность сварочного тока;

— требуемое количество сварочного оборудования, материалов и кабелей;

— количество и расположение машзалов с инвентарными сварочными постами;

— квалификацию и количество сварщиков;

— методы и объем контроля сварных соединений;

— температуру нагрева при сварке с предварительным подогревом;

— необходимые технологические операции;

— требования безопасности.

8.1.3. Технология монтажной сварки конструкций из углеродистых и низколегированных сталей классов до С60/45 включительно должна обеспечить следующие показатели пластичности и вязкости металла шва и зоны термического влияния:

— твердость по алмазной пирамиде не должна превышать 350 единиц;

— ударная вязкость на образцах типа VI по ГОСТ 6996-66* при отрицательной температуре, указанной в чертежах КМ, для стыковых соединений не должна быть ниже 3 кгс × м/см2 (0,003 Дж/м2), за исключением соединений, выполненных электрошлаковой сваркой;

— относительное удлинение металла шва стыковых соединений не должно быть менее 16%;

— угол статического изгиба на образцах типа XXVII или XXVIII по ГОСТ 6996-66* (при диаметре оправки согласно государственному стандарту на основной металл) не должен быть менее:

для углеродистых сталей 100°

для низколегированных сталей толщиной

£ 20 мм 80°

> 20 мм 60°

При сварке элементов из низколегированных сталей для угловых швов с размерами катетов 4-7 мм допускается твердость металла шва и зоны термического влияния до 400 единиц по алмазной пирамиде.

У одного из образцов с надрезом по зоне сплавления стыкового соединения допускается снижение ударной вязкости не более чем на 0,5 кгс × м/см2 (0,0005 Дж/м2) по отношению к указанной в чертежах КМ.

При необходимости применения для определения ударной вязкости образцов других типов (VII-XI по ГОСТ 6996-66*) нормы ударной вязкости устанавливают в чертежах КМ.

8.1.4. При укрупнении и монтаже стальных конструкций рекомендуется применять следующие способы сварки:

— ручную дуговую сварку покрытыми стальными электродами во всех пространственных положениях;

— механизированную дуговую сварку самозащитной порошковой проволокой в нижнем, горизонтальном и вертикальном пространственных положениях;

— автоматизированную одноэлектродную электрошлаковую сварку проволокой сплошного сечения в вертикальном пространственном положении;

— автоматизированную сварку под флюсом проволокой сплошного сечения в нижнем пространственном положении;

— автоматизированную дуговую сварку с принудительным формированием шва в вертикальном пространственном положении;

— при использовании самозащитной порошковой проволоки.

8.1.5. Первый и второй способы сварки (см. п. 8.1.4) рекомендуются как наиболее мобильные в монтажных условиях.

8.1.6. Допускается выполнение одного сварного соединения двумя способами из числа указанных в п. 8.1.4 при условии, что соответствующая комбинация способов предусмотрена технологическим процессом сварки.

8.1.7. При выборе вида и способа сварки следует учитывать техническую и экономическую целесообразность его применения, определяемую характером конструкции, условиями монтажа, требуемыми основным и вспомогательным оборудованием, материалами и оснасткой.

8.1.8. Автоматизированная электрошлаковая сварка рекомендуется для выполнения прямолинейных и криволинейных (малой кривизны) сварных соединений конструкций из стали толщиной более 25 мм, к которым не предъявляются требования по ударной вязкости при отрицательных температурах.

Сварка экономически целесообразна при длине отдельного сварного соединения ³ 2 м и суммарной протяженности швов >100 м.

8.1.9. Автоматизированная дуговая сварка под флюсом рекомендуется для получения прямолинейных и кольцевых сварных соединений, которые могут быть выполнены в монтажных условиях в нижнем пространственном положении.

Сварка экономически целесообразна при длине отдельного сварного соединения ³3 м и суммарной протяженности швов >500 м.

8.1.10. Режимы монтажной сварки, определяемые технологическим процессом, должны быть заданы применительно к выполнению конкретных сварных соединений. Процесс сварки следует осуществлять при стабильном режиме. Предельные отклонения принятых значений силы сварочного тока и напряжения на дуге не должны превышать ±5%.

8.1.11. Свариваемые конструкции при их укрупнении надлежит располагать так, чтобы создать возможность наложения швов сварных соединений преимущественно в нижнем пространственном положении.

8.1.12. Каждый последующий валик многослойного шва сварных соединений следует выполнять после тщательной очистки предыдущего валика (слоя) от шлака и брызг металла. Участки шва с порами, трещинами и раковинами должны быть удалены до наложения последующих слоев.

8.1.13. При двусторонней сварке стыковых соединений (соединений полок и стенок подкрановых балок и колонн; стыков элементов цилиндрических кожухов, корпусов и т. п.), а также тавровых и угловых соединений с полным проплавлением (соединения верхнего пояса со стенкой в подкрановой балке; уторных швов воздухонагревателей и т. п.) перед выполнением шва с обратной стороны необходимо удалить его корень до чистого бездефектного металла.

Корень шва следует удалять механизированной шлифовкой высокооборотным абразивным инструментом, указанным в рекомендуемом приложении 6.

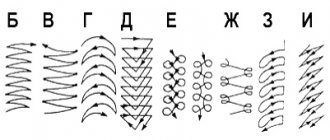

8.1.14. При ручной дуговой сварке покрытыми электродами и механизированной дуговой сварке самозащитной порошковой проволокой необходимо соблюдать рациональную последовательность наложения валиков (слоев) по сечению и длине сварных швов. Наиболее применимы в монтажных условиях следующие способы выполнения швов сварных соединений:

— обратноступенчатый;

— секционный обратноступенчатый;

— двойным слоем;

— секционный двойным слоем;

— каскадом;

— секционный каскадом.

Рекомендуемые при ручной дуговой сварке способы выполнения двух — и многослойных протяженных швов представлены на черт. 3. При механизированной дуговой сварке самозащитной порошковой проволокой следует применять обратноступенчатый и секционный обратноступенчатый способы выполнения швов с длиной ступени 500-600 мм.

Способы выполнения швов сварных соединений при ручной дуговой сварке

а) обратноступенчатый

б) секционный обратноступенчатый

в) двойным слоем

г) секционный двойным слоем

д) каскадом

е) секционный каскадом

8.1.15. Секционные способы следует использовать для выполнения многослойных протяженных (свыше 1 м) швов сварных соединений стали толщиной более 20-25 мм и особенно стали, склонной к образованию трещин. При секционных способах рекомендуется выполнять шов без перерывов до окончания сварки всей секции.

8.1.16. Обратноступенчатый способ следует использовать для выполнения одно — и двухслойных швов длиной более 600 мм.

8.1.17. Сварку каскадом рекомендуется использовать для выполнения швов на стали, характеризующейся повышенной склонностью к трещинообразованию, в частности, класса С60/45 марки 16Г2АФ.

8.1.18. Двусторонний секционный обратноступенчатый способ следует применять для выполнения ручной дуговой сварки в вертикальном или горизонтальном пространственных положениях одновременно двумя сварщиками многослойных протяженных швов стыковых сварных соединений с Х- или К-образной разделкой кромок.

8.1.19. При выполнении двухслойных швов (обратноступенчатым способом или двойным слоем) либо многослойных швов (секционным обратноступенчатым способом или секционным двойным слоем) начало ступени (участка) при последующем проходе следует смещать относительно ступени предыдущего слоя намм. Валики последующего слоя шва должны иметь плавные сопряжения как между собой, так и с поверхностью основного металла.

8.1.20. Начало и конец шва стыкового сварного соединения из указанных в п. 7.10 надлежит, при конструктивной возможности, выводить за пределы свариваемых элементов на начальные и выводные планки, удаляемые кислородной резкой после окончания сварки. Места, где были установлены планки, следует зачистить.

При ручной дуговой сварке конструкций IV и VI групп допускается выводить кратер шва на наплавленный металл при условии тщательного заплавления кратера и последующей его зачистки абразивным инструментом.

Запрещается возбуждать дугу и выводить кратер на основной металл за пределы шва.

8.1.21. При вынужденном перерыве в работе механизированную дуговую сварку самозащитной порошковой проволокой или автоматизированную дуговую сварку под флюсом разрешается возобновлять после очистки от шлака кратера и прилегающего к нему концевого участка шва длиной 50 мм; этот участок и кратер следует полностью перекрывать швом.

8.1.22. При сварке швов стыковых соединений элементов, различающихся между собой толщиной свариваемых кромок, тип сварного соединения и конструктивные размеры разделки и шва надлежит выбирать по элементу большей толщины.

8.1.23. Односторонние швы, к которым предъявляют требование герметичности или плотности, рекомендуется сваривать не менее чем в два прохода.

8.1.24. Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления (если это предусмотрено чертежами КМ и КМД) следует обеспечивать подбором режимов сварки, соответствующим пространственным расположением свариваемых элементов конструкции (при укрупнении) или механизированной зачисткой (шлифовкой) абразивным инструментом.

8.1.25. По окончании сварки поверхности конструкции и швов сварных соединений должны быть очищены от шлака, брызг и наплывов (натеков) расплавленного металла. Приваренные сборочные и монтажные приспособления надлежит удалить без повреждения основного металла и применения ударных воздействий; места их приварки следует, в случае необходимости, наплавить и зачистить до основного металла с удалением всех дефектов.

8.1.26. При наличии соответствующих требований в проекте производства сварочных работ или технологической документации на сварку определенной конструкции следует заполнять исполнительные схемы по монтажной сварке данной конструкции.

8.1.27. При производстве сварочных работ в монтажных условиях следует руководствоваться настоящим стандартом и основными государственными стандартами, приведенными в справочном приложении 8.

8.2. Указания по сварке в экстремальных условиях

8.2.1. Свариваемые поверхности и рабочее место сварщика должны быть ограждены от дождя, снега и ветра.

При температуре наружного воздуха минус 15°С и ниже рекомендуется иметь вблизи рабочего места сварщика устройство для обогрева рук, а при температуре ниже минус 40°С — оборудовать тепляк.

8.2.2. Для выполнения сварочных работ при температуре воздуха ниже минус 30°С сварщики должны сварить пробные стыковые образцы при предусмотренной технологическим процессом отрицательной температуре. При удовлетворительных результатах механических испытаний образцов сварщик может быть допущен к сварке при температуре воздуха на 10°С ниже предусмотренной температуры.

8.2.3. Ручную и механизированную дуговую сварку конструкций из стали классов до С52/40 включительно при температурах стали ниже указанных в табл. 7 следует производить с предварительным местным подогревом стали в зоне выполнения сварки до 120-160°С на ширине 100 мм с каждой стороны соединения. Длина подогреваемого участка не должна быть более 0,8-1,0 м.

Таблица 7

Минимально допустимые температуры стали для выполнения сварки строительных конструкций без предварительного подогрева

| Толщина стали, мм | Минимально допустимая температура стали, °С | |||

| углеродистой | низколегированной до класса С52 включительно | |||

| Швы сварных соединений в конструкциях | ||||

| решетчатых | листовых объемных и сплошно-стенчатых | решетчатых | листовых объемных и сплошно-стенчатых | |

| До 16 вкл. | -30 | -30 | -20 | -20 |

| Св. 16 до 30 вкл. | -30 | -20 | -10 | 0 |

| Св. 30 до 40 вкл. | -10 | -10 | 0 | +5 |

| Св. 40 | 0 | 0 | +5 | +10 |

Примечание. К решетчатым конструкциям следует относить фермы, связи по поясам ферм, вертикальные связи и т. п.; к листовым объемным конструкциям — подкрановые балки коробчатого сечения, резервуары, кожухи и т. п.; к сплошно-стенчатым конструкциям — колонны и балки Н-образного сечения и т. п.

8.2.4. Ручную и механизированную дуговую сварку конструкций из стали класса С60/45 разрешается выполнять без подогрева при температуре воздуха не ниже минус 15°С при толщине стали до 16 мм включительно и не ниже 0°С при толщине стали 16-25 мм. При более низких температурах сварку стали указанных толщин следует производить с предварительным местным подогревом до температуры 120-160°С.

При толщине стали более 25 мм ее предварительный местный подогрев необходим во всех случаях, независимо от температуры окружающего воздуха.

8.2.5. Автоматизированная электрошлаковая сварка конструкций из низколегированных или углеродистых сталей допускается без предварительного подогрева при любой температуре воздуха.

8.2.6. Автоматизированную дуговую сварку под флюсом разрешается производить без подогрева в конструкциях:

— из углеродистой стали толщиной до 30 мм, если температура стали не ниже минус 30°С, а из стали толщиной свыше 30 мм — при температуре не ниже минус 20°С;

— из низколегированной стали толщиной до 30 мм, если температура стали не ниже минус 20°С, а из стали толщиной свыше 30 мм — при температуре не ниже минус 10°С.

8.2.7. Автоматизированная дуговая сварка под флюсом при температурах, ниже указанных в п. 8.2.6, допускается только на повышенных режимах, обеспечивающих увеличение тепловложения и снижение скорости охлаждения.

8.2.8. Ручную дуговую сварку при монтаже конструкций I и II групп с расчетной температурой от минус 40 до минус 65 °С надлежит производить короткой дугой на постоянном токе обратной полярности (плюс на электроде).

8.2.9. При температуре стали ниже минус 5°С сварку следует выполнять от начала до конца секции или шва без перерыва, за исключением пауз на смену электрода или электродной проволоки и зачистку шва в месте возобновления сварки. Прекращать сварку до получения проектного размера соединения и оставлять незаваренными отдельные участки шва запрещается. В случае вынужденного прекращения сварки процесс следует возобновить после подогрева стали в соответствии с технологией монтажной сварки данной конструкции.

8.2.10. При отрицательных температурах швы листовых конструкций из стали толщиной более 20 мм надлежит выполнять способами, обеспечивающими уменьшение скорости охлаждения металла (секционный обратноступенчатый, секционный двойным слоем, каскадом, секционный каскадом). При меньшей толщине свариваемой стали первые слои корня шва следует выполнять способом двойного слоя.

| Из за большого объема этот материал размещен на нескольких страницах: 3 |

Виды стыковой сварки

Сварка пластин и других металлических изделий встык может проводиться несколькими способами — оплавлением и сопротивлением. Каждый метод имеет характерные особенности и нюансы, которые обязательно нужно соблюдать при проведении сварочных работ.

Сварка оплавлением

Стыковая сварка оплавлением является популярной технологией, которую используют в разных сферах промышленности. Ее суть состоит в том, что определенный объем напряжения, который подается на область обмоток трансформатора, прекращается, как только два свариваемых изделия соприкоснутся. Если говорить простыми словами, напряжение повышается и в момент наивысшей точки сразу же прекращается его подача. Но при этом сохраняется достаточный объем тепловой энергии для расплавления металлической основы.

На поверхности стыков двух изделий имеются небольшие неровности, именно они обеспечивают хороший контакт между изделиями. Но все же если вы хотите получить отличный результат, то лучше торцевые части сдавить и полностью их выровнять. Это улучшит площадь соприкосновения. Данные условия обеспечат быстрое разогревание и расплавление металла, он в прямом смысле закипит всего за несколько секунд.

Сварка оплавлением характеризуется тем, что при ее проведении могут появляться дополнительные неровности, в которых могут концентрироваться паровые смеси от расплавленных металлов. Но данные пары приносят пользу сварочному процессу, они оказывают защитное воздействие, а именно защищают сварочную зону от негативного воздействия кислорода.

Важно! Контактная стыковая сварка оплавлением проводится с использованием усилия или давления. Его прикладывать необходимо тогда, когда стыки свариваемых изделий уже немного расплавились.

В момент, когда происходит сжатие двух изделий, лишний жидкий металл выходит за пределы. Как раз в это время происходит соединение двух элементов. В результате получается прочный и качественный шов, При его осмотре практически не обнаруживается видимых и скрытых дефектов. Дело в том, что продукты разложения, оксидная пленка удаляются вместе с излишками расплавленной металлической массы.

Контактная сварка оплавлением не требует предварительно подготовки и особой обработки металлических поверхностей. Для проведения не нужно подготавливать торцевые части изделий, это существенно экономит время. Если необходимо сварить элементы, которые имеют разное сечение, то заранее можно сделать противоположные скосы. Это намного улучшит контакт между заготовками, увеличит их площадь соприкосновения.

Сварка сопротивлением

Стыковая сварка сопротивлением существенно отличается от сварочного процесса оплавлением. Во время проведения этой технологии изделия прижимаются губками к поверхности электродов. Именно это позволяет получить хороший контакт, а губки отлично удерживают элементы, предотвращают их скольжение.

Затем элементы с усилием прижимают друг к другу, и после подается электрический ток. Именно он начинает постепенно разогревать металлическую структуру. Разогревание металла должно проводиться до той степени, когда он приобретает пластичные свойства. Под сильным давлением изделия соединяются друг с другом. Лишняя расплавленная металлическая масса выходит, вместе с ней удаляется оксидная пленка.

Обратите внимание! Сварка сопротивлением проводится с постоянным давлением, его подача не должна прекращаться пока металлическая структура полностью не остынет и не образуется прочное соединение. Если соблюдать все правила и принципы, то шов выйдет ровным, без изъянов, дефектов с хорошей износостойкостью.

Контактная стыковая сварка сопротивлением машины и других изделий требует предварительно подготовки и обработки свариваемых изделий. Их необходимо хорошо зачистить. Кроме этого стоит учитывать, что детали, которые сваренные при помощи сварочного процесса сопротивлением имеют меньшую устойчивость к окислению, поэтому этот метод редко применяется. Также сварка подходит только для деталей с небольшим сечением.

Виды соединений

Стыковая сварка позволяет получить несколько разновидностей сварного соединения, которые в общем порядке обозначаются таким образом:

- ОС (или SS) и ДС (или BS)– односторонний и двусторонний шов соответственно;

- с применяемой подкладкой, остающейся после сварки или демонтируемой – СП (MB), либо сварка встык без подкладочного материала – БП (NB);

- корень предварительно зачищается или не зачищается — ЗК (GG) или БЗ (NG) соответственно;

- если применяется техника газовой защиты обратной стороны свариваемых материалов — ГЗ (GB).

Более точная классификация имеется в ГОСТ применительно к интересующему виду сварки.

Сварка пластин встык

Стыковое соединение пластин является наиболее простым. Для его качественного выполнения существует ряд нюансов:

- зачистка околошовной зоны (5-15 см от торца) – здесь нагрев будет наиболее сильным, поэтому химические вещества из испаряемых загрязнений способны нарушить металлургию сварочной ванны;

- размещение пластин по расчётной величине зазора (в миллиметрах) – он должен быть одинаковым по всей длине шва;

- выполнение нескольких прихваток для гарантии несмещения пластин (минимум две);

- непосредственно процесс сварки – зажигание дуги и заполнение зазора расплавляемым присадочным металлом;

- завершение процесса – уверенным отрывом электрода при закрытии зазора.

Электрод можно удерживать ровно (перпендикулярно) к поверхностям или под углом.

Что до стыковой контактной сварки – важно выдержать все требования технологического процесса, иначе результат не окажется требуемого вида и качества.

Наиболее важно закрепить пластины, обеспечить равномерный зазор, правильно разместить электрические контакты и установить параметры электрического тока. Современное оборудование позволяет проведение сварки в полуавтоматическом режиме – прижатие заготовок, продолжительность и напряжение будут под контролем аппарата.

Соединение трубы

Сборка под сварку ручным (полуавтоматическим) способом обязательно должна включать в себя подготовку кромок. При толщине металла свыше 4-5 мм следует сваривать в 2 прохода – так деформации будут равномерно распределяться по изделию.

Контактная сварка труб и схожих заготовок применяется в основном методом оплавления. Целесообразно соединять таким способом трубы любого диаметра (на практике – до 2 м), прутки и арматуру, части цепей, полос, колёс и прочие «непрерывные» детали.

Полезная статья — Тиг сварка это что такое

Преимущества

Стыковая сварка проволоки и других металлических элементов имеет много положительных особенностей, которые сделали данную технологию популярной и востребованной.

Среди главных преимуществ можно выделить следующие качества:

- Не нужно проводить предварительную очистку, обработку и подготовку свариваемых кромок.

- Не требуется предварительная термообработка. Это значительно упрощает задачу и ускоряет процесс. Но все же подготовка и термообработка не выполняется при методе оплавления, в остальных случаях данные меры обязательны.

- Соединения получаются ровными и качественными. Если при проведении сварки соблюдать важные правила и принципы технологии, то сваренные изделия смогут прослужить несколько десятков лет.

- Простое и легкое проведение. Стыковой сварочный процесс сможет провести средний специалист и сварщик без опыта. Для выполнения технологии не нужно обладать глубокими знаниями и навыками.

- После сваривания состав металла имеет высокую химическую однородность. Это положительно отражается на прочностных характеристиках шва.

- Сварочный процесс поддается полному автоматизированию.

- Быстрое выполнение.

Виды потолочных швов

Формирование потолочных швов признают одним из самых проблемных процессов, для исполнения которого необходим большой опыт работы в этом направлении, обладание глубокими познаниями технологий и способов сварки.

В зависимости от способа образования, различают три основных типа швов: стыковой, внахлест и тавровый.

Тавровый потолочный шов

Эта разновидность представляет собой форму буквы «Т». Его делают с одним или двумя швами. Что касается разделки кромок, то эта операция остается на усмотрение сварщика. Во многом все зависит от толщины деталей, подлежащих сварке и количества швов:

- одинарный шов, толщина металлических листов до 4 мм – обработка кромки не требуется;

- двойной шов, толщина металла 4-8 мм – обработка кромки не обязательна;

- одинарный шов, толщина металлических профилей 4-12 мм – необходима разделка кромки с одной стороны;

- двойной шов, толщина металла до 12 мм – требуется разделка кромки с обеих сторон, причем швов должно быть также два.

Одним из разновидностей таврового потолочного шва считают угловое соединение. Визуально оно напоминает букву «У». Требования к нему предъявляют аналогичные, как к классическому тавровому шву, однако существует несколько особенностей. Уровень наклона электрода к металлической поверхности должен колебаться в пределах 60 градусов. Если он будет меньше, качество сварки ухудшится. Особенно это заметно, если необходимо соединить между собой два металлических профиля разной толщины. При несоблюдении требования большая часть прогрева придется на более толстый профиль, что приведет к тому, что тонкий металл не будет прогорать.

Стыковое соединение (шов встык)

Шов встык в сварке используется при соединении листового металла или торцов труб. Детали укладывают так, чтобы между ними был зазор в 1-2 мм, по возможности жестко фиксируют струбцинами. В процессе сварки зазор заполняется расплавленным металлом.

Тонкий листовой металл — до 4 мм толщиной — сваривается без предварительной подготовки (зачистка ржавчины не в счет, она обязательна). В этом случае варят только с одной стороны. При толщине деталей от 4 мм, шов может быть одинарным или двойным, но требуется заделка кромок одним из представленных на фото способом.

Типы подготовки деталей при сваривании встык

- При толщине детали от 4 мм до 12 мм, шов может быть одинарным. Тогда края зачищают любым из способов. Удобнее при толщине до 10 мм делать одностороннюю подготовку, а более толстые детали зачищают чаще в виде буквы V. U-образная зачистка сложнее в выполнении, потому используется реже. Если требования к качеству сварки повышенные, при толщине более 6 мм необходима зачистка с двух сторон и двойной шов — с одной и с другой стороны.

- При сварке металла толщиной от 12 мм встык, точно необходим двойной шов, прогреть такой слой с одной стороны невозможно. Обрезка кромок двухсторонняя, в виде буквы Х. Использовать при такой толщине V или U образные зачистки кромок невыгодно: для их заполнения требуется в несколько раз больше металла. Из-за чего увеличивается расход электродов и значительно снижается скорость сварки.

Разделка кромок металла при соединении деталей встык (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Если все-таки решено металл большой толщины варить с односторонней разделкой, заполнять шов нужно будет в несколько проходов. Такие швы называют многослойными. Как в этом случае варить шов показано на рисунке ниже (цифрами обозначен порядок укладки слоев металла при сварке).

О сварке тонкого металла инверторным сварочным аппаратом читайте тут.

Как варить стыковой шов: однослойный и многослойные (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Соединение внахлест

Этот тип соединения используется при сварке листового металла толщиной до 8 мм. Проваривают его с двух сторон, чтобы между листами не попала влага и не было коррозии.

При выполнении шва внахлест, необходимо правильно выбрать угол наклона электрода. Он должен быть порядка 15-45°. Тогда получается надежное соединение. При отклонении в ту или другую сторону основная масса расплавленного металла находится не на стыке, а в стороне, прочность соединения значительно снижается или детали остаются вовсе не соединенными.

Как правильно держать электрод при сварке внахлест (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Недостатки

Важно учитывать, что стыковая сварка уголка и других металлических изделий имеет негативные качества. По сравнению с преимуществами их не так много, но все же не стоит про них забывать.

Среди основных недостатков можно выделить:

- при проведении сваривания наблюдаются достаточно большие затраты на электрическую энергию. Во время плавления материала необходимо постоянно подавать ток с высокими показателями напряжения;

- повышенные требования к параметрам свариваемых изделий из металла;

- используемое оборудование имеет высокую стоимость. По этой причине данная технология не проводится в домашних условиях.

Технология стыковой электросварки металлов

Следует учитывать, что стыковая сварка является частным случаем контактной. Именно поэтому обе технологии предусматривают применение практически одной и той же аппаратуры. Применяемый сварочный аппарат характеризуется следующими особенностями:

- Генерация электрического тока проводится за счет установки трансформатора повышенной мощности.

- Передача электрического тока проводится за счет неподвижного электрода.

- Конструкция также имеет подвижный электрод, за счет которого проводится подача энергии.

- Для передвижения основного элемента может проводится установка различного привода.

- Есть и система управления технологическим процессом.

Особенности конструкции определены тем, как именно проводится стыковая сварка. Стоит учитывать, что схема стыковой сварки характеризуется следующими особенностями:

- Нет необходимости генерировать большой ток. Это связано с тем, что используемый расходный материал обеспечивает поддержание стабильной дуги.

- Метод предусматривает лишь локальный нагрев поверхности. За счет этого существенно повышается эффективность процесса и снижаются затраты на количестве затрачиваемого тока.

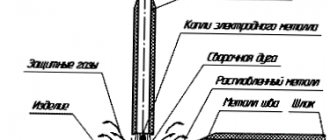

Схема контактной стыковой сварки

В целом можно сказать, что технология характеризуется довольно большим количеством особенностей, которые должны учитываться. Силовой сварочный трансформатор генерирует напряжение от 2 до 10 вольт.

Стыковая сварка пластиковых труб

Сварка полипропиленовых труб встык позволяет прочно пластиковые изделия с разным диаметром и размером. Данная технология имеет отличия от сваривания металлических изделий, это связано с тем, что пластиковый материал не способен пропускать через себя электрический ток. Именно по этой причине торцевые части нагреваются специальными нагревательными элементами.

Стыковая сварка труб из пластика имеет несколько важных особенностей:

- при проведении работ стоит учитывать, что пластиковый материал не способен пропускать ток. По этой причине рекомендуется применять специальные приборы с контактным нагревательным элементом;

- соединяемые изделия сильно прижимаются друг к другу. По этой причине размер диаметра труб должен точно соответствовать;

- для равномерного прогревания поверхности обязательно должна использоваться насадка. Этот элемент должен повторять диаметр и форму трубы;

- при воздействии тепла насадка слегка сжимается. Под давлением образуется качественное и прочное соединение.

Небольшие ПВХ-трубы с диаметром не больше 10 см можно сваривать в домашних условиях. Для этих целей может применяться старый электроутюг. Однако для работ необходим опыт и наличие определенных навыков. Также специалисты указывают, что для получения качественного и прочного шва стоит использовать специальное сварное оборудование для стыковой сварочной технологии.

Процесс осуществления ручной сварки

Сегодня выполняется сварка при применении рассматриваемой технологии для получения качественных изделий. К особенностям процесса можно отнести следующие моменты:

- Перед началом проведения работы заготовки размещаются в специальных креплениях. В качестве подобных элементов выступают электроды.

- Применяемые зажимы максимально повторяют форму будущего изделия. За счет этого можно получить качественное изделие.

- В качестве электродов применяются специальные расходные материалы, которые характеризуются хорошей устойчивостью к механическому воздействию.

- За счет специального привода обе заготовки подводятся друг к другу. Передаваемое усилие может быть достаточно большим, за счет чего повышается качество соединения.

После прочного зажатия соединяемых заготовок трансформатор включается. Через электроды ток подается на обрабатываемую часть заготовки. Высокий показатель тока обеспечивает локальный нагрев металла.

Ручная гидравлическая машина для стыковой сварки

Приведенная выше информация указывает на то, что стыковая контактная сварка может проводится при применении специального оборудования. За счет их особенностей можно автоматизировать процесс и повысить качество получаемых изделий.

Виды сварочной проволоки

Сварка пластин и других металлических изделий должна осуществляться с использованием специальной сварочной проволоки. От нее зависит качество и прочностные характеристики соединения.

Выделяют несколько разновидностей проволоки:

- Медная. Ее обычно применяют при сваривании изделий из низкоуглеродистых сталей.

- Нержавеющая. Подходит для изделий из хромированных и других легированных сталей.

- Алюминиевая. Ее часто используют при работе с силуминами и дюралюминием.

Стоит отметить! Особое внимание должно уделяться выбору поперечного сечения. Оно подбирается в соответствии с площадью контакта свариваемых компонентов.

Процесс сварки

Прихватка

Сварку трубы под просвет начинают с прихватки в нескольких точках. Их количество зависит от диаметра заготовок, но не менее четырех с шагом 90˚. После создания первой точки положение труб при необходимости корректируется. Прихватка должна надежно скрепить заготовки между собой. После сварки всех точек стык еще раз зачищается. Обнаруженные поры и плохо проваренные места удаляются, так как они в дальнейшем станут причиной брака.

Корень шва

Сварку удобней проводить, если прихваченные трубы будут находиться в полупотолочном положении. Это обеспечит свободный доступ к стыку. На нижней части соединения наносится отметка. Отступив от нее 1 — 3 см начинают сварку корня шва под просвет. Дуга зажигается на фаске или ее внешнем краю, но не на поверхности трубы. На потолочной части стыка кончик электрода находится в зазоре с постепенным движением вверх. Для формирования обратного валика дуга должна гореть внутри трубы.

Свойства шва

Контроль сварных стыковых соединений позволяет полностью проверить качество шва и своевременно обнаружить различные дефекты. На производстве данные работы выполняются при помощи специального оборудования, которое позволяет получить точные результаты.

Швы, которые получают при проведении стыковой сварочной технологии, обладают следующими свойствами:

- высокие декоративные качества. Иногда может образовываться широкий вал, который дополнительно обрабатывается. Это позволяет получить ровную и гладкую поверхность;

- надежное и прочное соединение. Соединение способно выдержать разное воздействие, включая переменную нагрузку;

- в области расположения шва металлическая структура не теряет свои свойства. Это связано с тем, что при сваривании происходит локальное нагревание металла.

Области применения

Стыковая сварочная технология применяется в следующих областях:

- В строительстве для сооружения монолитных арматурных конструкций.

- В области металлургической промышленности для соединения листового или проволочного проката.

- В железнодорожном строительстве для изготовления бесстыковых рельс.

- В сфере автомобильной промышленности при изготовлении разнообразных деталей.

- В инструментальном производстве.

- Для сваривания пластиковых и металлических труб.

Обратите внимание! Сварка стальных труб встык часто применяется при прокладке нефтепроводов и газопроводов. Именно эта технология позволяет быстро и прочно сваривать изделия с диаметром 142 см.

Стыковая сварочная технология востребованный метод, который нашел применение во многих областях производства. При помощи него изготавливаются разнообразные металлические и пластиковые конструкции особо значения. Но все же чтобы его проводить необходимо дорогостоящее оборудование — стыковая сварочная машина. Данные приборы могут позволить только крупные предприятия и производства, поэтому в домашних условиях этот метод не проводится.