отрасль добываемой металлургии

Пирометаллургия

это филиал добывающая металлургия. Он состоит из термической обработки минералов, металлургических руд и концентратов для осуществления физических и химических преобразований в материалах, позволяющих извлекать ценные металлы.[1] Пирометаллургическая обработка может производить продукты, пригодные для продажи, такие как чистые металлы, промежуточные соединения или сплавы, пригоден в качестве корма для дальнейшей переработки. Примеры элементов, извлекаемых пирометаллургическими процессами, включают оксиды менее реакционноспособных элементов, таких как утюг, медь, цинк, хром, банка, и марганец.[2]

Пирометаллургические процессы обычно делятся на одну или несколько из следующих категорий:[нужна цитата

]

- кальцинирование,

- жарка

- плавка

- очистка.

Большинство пирометаллургических процессов требуют ввода энергии для поддержания температуры, при которой происходит процесс. Энергия обычно вырабатывается в виде горения или электрического тепла. Когда в сырье присутствует достаточное количество материала для поддержания температуры процесса исключительно за счет экзотермической реакции (т.е. без добавления топлива или электрического тепла), процесс называют «автогенным». При переработке некоторых сульфидных руд используется экзотермичность их горения.

Жарка

Основная статья: Обжиг (металлургия)

Обжиг состоит из термических реакций газ-твердое тело, которые могут включать окисление, восстановление, хлорирование, сульфатирование и пирогидролиз.

Самый распространенный пример обжига — окисление сульфидных руд металлов. Сульфид металла нагревают в присутствии воздуха до температуры, которая позволяет кислороду воздуха реагировать с сульфидом с образованием газообразного диоксида серы и твердого оксида металла. Твердый продукт от обжарки часто называют «кальцинировать

«. При окислительном обжиге, если температура и газовые условия таковы, что исходное сульфидное сырье полностью окисляется, процесс известен как»

мертвая обжарка

«. Иногда, как в случае предварительной обработки сырья отражательной или электроплавильной печи, процесс обжига выполняется с количеством кислорода меньше, чем требуется для полного окисления сырья. В этом случае процесс называется«

частичное обжаривание

«потому что сера удаляется только частично. Наконец, если температура и газовые условия регулируются так, что сульфиды в сырье реагируют с образованием сульфатов металлов вместо оксидов металлов, процесс известен как»

сульфатионная обжарка

«. Иногда температура и газовые условия могут поддерживаться таким образом, что смешанное сульфидное сырье (например, сырье, содержащее как сульфид меди, так и сульфид железа) реагирует так, что один металл образует сульфат, а другой образует оксид, процесс известен как «

выборочная обжарка

» или же «

селективное сульфатирование

«.

Общие способы получения металлов

Значительная химическая активность металлов (взаимодействие с кислородом воздуха, другими неметаллами, водой, растворами солей, кислотами) приводит к тому, что в земной коре они встречаются главным образом в виде соединений: оксидов, сульфидов, сульфатов, хлоридов, карбонатов и т. д. В свободном виде встречаются металлы, расположенные в ряду напряжений правее водорода (Аg, Нg, Рt,Аu, Сu), хотя гораздо чаще медь и ртуть в природе можно встретить в виде соединений.

Минералы и черные породы, содержащие металлы и их соединения, из которых выделение чистых металлов технически возможно и экономически целесообразно, называют рудами

.

Получение металлов из руд — задача металлургии.

Металлургия

— это и наука о промышленных способах получения металлов из руд, и отрасль промышленности.

Любой металлургический процесс — это процесс восстановления ионов металла с помощью различных восстановителей. Суть его можно выразить так:

М n+ + ne−→M

Чтобы реализовать этот процесс, надо учесть активность металла, подобрать восстановитель, рассмотреть технологическую целесообразность, экономические и экологические факторы.

В соответствии с этим существуют следующие способы получения металлов:

• пирометаллургический;

• гидрометаллургический;

• электрометаллургический.

Пирометаллургия

Пирометаллургия — восстановление металлов из руд при высоких температурах с помощью углерода, оксида углерода (II), водорода, металлов — алюминия, магния.

Например, олово восстанавливают из касситерита SnО2, а медь — из куприта Cu2O

прокаливанием с углем (коксом):

SnО2+ 2С = Sn + 2СО ↑; Cu2O + С = 2Cu+ СО ↑

Сульфидные руды предварительно подвергают обжигу при доступе воздуха, а затем полученный оксид восстанавливают углем:

2ZnS + 302 = 2ZnО + 2SO2 ↑; ZnО + С = Zn + СО ↑ сфалерит (цинковая обманка)

Из карбонатных руд металлы выделяют также путем прокаливания с углем, т. к. карбонаты при нагревании разлагаются, превращаясь в оксиды, а последние восстанавливаются углем:

FeСO3 = FеО + СO2 ↑ ; FеО + С = Fе + СО ↑ сидерит (шпатовый железняк)

Восстановлением углем можно получить Fе, Сu, Zn, Сd, Ge, Sn, Рb и другие металлы, не образующие прочных карбидов (соединений с углеродом).

В качестве восстановителя можно применять водород или активные металлы:

1) МоO3 + ЗН2 = Мо + ЗН2O (водородотермия)

К достоинствам этого метода относится получение очень чистого металла.

2) TiO2+ 2Мg = Тi + 2МgO (магнийтермия)

ЗМnO2 + 4Аl = ЗМn + 2Аl2O3 (алюминотермия)

Чаще всего в металлотермии используют алюминий, теплота образования оксида

которого очень велика (2А1 + 1,5 O2 = Аl2O3 + 1676 кДж/моль). Электрохимический ряд напряжений металлов нельзя использовать для определения возможности протекания реакций восстановления металлов из их оксидов. Приближенно установить возможность этого процесса можно на основании расчета теплового эффекта реакции (Q), зная значения теплот образования оксидов:

Q= Σ Q1 — Σ Q 2 ,

где Q1— теплота образования продукта, Q2 -теплота образования исходного вещества.

Доменный процесс (производство чугуна):

C + O2 = CO2, CO2 + C ↔ 2CO 3Fe2O3 + CO = 2(Fe2Fe32)O4+ CO2 (Fe2Fe32)O4+ CO= 3FeO + CO2 FeO + CO= Fe + CO2 (чугун содержит до 6,67% углерода в виде зерен графита и цементита Fe3C);

Выплавка стали

(0,2-2,06% углерода) проводится в специальных печах (конвертерных, мартеновских, электрических), отличающихся способом обогрева.

Продувание воздуха, обогащенного кислородом, приводит к выгоранию из чугуна избыточного углерода, а также серы, фосфора и кремния в виде оксидов.

При этом оксиды либо улавливаются в виде отходящих газов (CO2, SO2), либо связываются в легко отделяемый шлак – смесь Ca3(PO4)2 и CaSiO3. Для получения специальных сталей в печь вводят легирующие добавки других металлов.

Гидрометаллургия

Гидрометаллургия — это восстановление металлов из их солей в растворе.

Процесс проходит в два этапа: 1) природное соединение растворяют в подходящем реагенте для получения раствора соли этого металла; 2) из полученного раствора данный металл вытесняют более активным или восстанавливают электролизом. Например, чтобы получить медь из руды, содержащей оксид меди СuО, ее обрабатывают разбавленной серной кислотой:

СuО + Н2SО4 = СuSO4 + Н2

Затем медь либо извлекают из раствора соли электролизом, либо вытесняют из сульфата железом:

СuSO4. + Fе = Сu + FеSO4

Таким образом, получают серебро, цинк, молибден, золото, уран.

Плавка

Основная статья: Плавка

Плавка включает термические реакции, в которых по крайней мере один продукт представляет собой расплавленную фазу.

Оксиды металлов могут быть плавил путем нагревания с кокс или же уголь (формы углерод), а Восстановитель который высвобождает кислород в виде углекислый газ оставляя очищенный минерал. Забота о производстве углекислый газ это только недавнее беспокойство после выявления расширенных парниковый эффект.

Карбонатные руды также выплавляют с использованием древесного угля, но иногда необходимо кальцинированный первый.[нужна цитата

]

Другие материалы могут быть добавлены как поток, способствуя плавлению оксидных руд и способствуя образованию шлак, поскольку флюс реагирует с примесями, такими как кремний соединения.[нужна цитата

]

Плавка обычно происходит при температуре выше точки плавления металла, но процессы значительно различаются в зависимости от используемой руды и других факторов.[нужна цитата

]

Описание

Основу технологического процесса пирометаллургии составляет плавка, которая протекает при достаточно высоких температурах. Необходимая величина температуры зависит от степени плавления элемента, который необходимо получить. Они делят на три большие категории:

- легкоплавкие (с температурой плавления до 600 °С);

- среднеплавкие (не более 1600 °С, к ним относятся: никель сурьма, кальций);

- тугоплавкие (их температура плавления превышает 1600 °С).

Сырьём в пирометаллургии служит: руда, содержащая необходимый металл, концентраты, различные добавки. При обработке первичного сырья получают два компонента: металл и шлак. В некоторых процессах получают так называемый штейн и шлак. Получение необходимой температуры обеспечивается за счёт применения естественного топлива (угля, газа, продуктов нефтепереработки), температуры химических реакций, электрического нагрева.

В черной пирометаллургии характерным примером получения стали служит доменная плавка. С её помощью получают сталь различных марок.

В цветной металлургии каждый металл обладает своими специфическими особенностями. Поэтому для получения используют свои специфические приёмы, которые подходят только для конкретного элемента. Например, для получения меди или никеля предварительно производят плавку на штейн. Потом из него получают черновой материал.

Современная пирометаллургия обладает большим количеством разнообразных конструкций плавильных печей. Они бывают вертикальные и горизонтальные, периодические и непрерывные, с различным способом нагрева, со специфическими процессами (ликвация, электроннолучевая плавка, зонная и другие)

Большую популярность такие процессы получили для получения многих тугоплавких металлов: молибдена, титана, ванадия.

На завершающем этапе пирометаллургии выделяют чистый материал различными приёмами. Получения алюминия осуществляется проведением электролиза. В качестве сырья применяется глинозём. Процесс протекает при температуре,более 1000 °С. Чистый элемент собирают на угольном катоде. Для этой технологической операции существует специальная ванна. Приведенный пример показывает, что у цветных металлов проведение электролиза необходимо для выделения чистой фракции.

Пирометаллургия, гидрометаллургия и электрометаллургия.

Способы получения металлов обычно разделяют на три типа:

· пирометаллургические (восстановление при высоких температурах);

· гидрометаллургические (восстановление из солей в растворах);

· электрометаллургические (электролиз раствора или расплава).

Пирометаллургически получают (методы извлечения металлов из руд под действием высоких температур. Оксидные руды и оксиды восстанавливают углем, оксидом углерода (II), более активным металлами (алюминий, магний))

: чугун, сталь, медь, свинец, никель, хром и другие металлы.

FeO + C –> Fe + CO

Fe2O3 + 2Al –> 2Fe + Al2O3

Гидрометаллургически получают (методы получения металлов, основанные на химических реакциях, протекающих в растворах)

: золото, цинк, никель и некоторые другие металлы.

CuSO4 + Fe –> FeSO4 + Cu

Электрометаллургически получают (выделение металлов из их солей и оксидов под действием электрического тока)

: щелочные и щёлочноземельные металлы, алюминий, магний и другие металлы.

При разработке технологии получения химических веществ используются законы термодинамики, кинетики, теплотехники, физико-химического анализа и др. Учитываются, естественно, и экономические условия. В случае, если реакция обратима, применяется принцип Ле Шателье:

Если на систему, находящуюся в равновесии, воздействовать извне, то равновесие в системе сместится в сторону той реакции (прямой или обратной), которая приводит к частичной компенсации этого воздействия.

Химические методы применяются и при очистке выбросов, а также сточных вод химических производств.

Коррозия.

Коррозия наносит прямой ущерб, ежегодно от неё теряется около 1/3 произведённого за год во всём мире металла, но и косвенно разрушает конструкции, на которые был затрачен труд (машины, крыши, памятники архитектуры, мосты…) Тратятся ежегодно огромные средства на борьбу с этим явлением. Коррозия не щадит памятники архитектуры: Царь-пушку (1586 г.), Царь-колокол (1735 г.), медный всадник в Санкт-Петербурге, Памятник Минину и Пожарскому в Москве, только в этом случае налёт тёмно-зелёный, его называют патиной. Неизлечимо больна Эйфелева башня – символ Парижа, она изготовлена из обычной стали и необратимо ржавеет и разрушается. Башню красили 18 раз, отчего её масса (9.00 тонн) каждый раз увеличивается на 70 тонн.

В результате коррозии уменьшается прочность, блеск, снижается электропроводность, возрастает трение между деталями.

Учебник Г.Е.Рудзитис, Ф.Г.Фельдман, Химия 11 класс, страница 1108 — 111.

1. Что такое коррозия?

2. Виды коррозии – химическая и электрохимическая.

3. Методы защиты от коррозии.

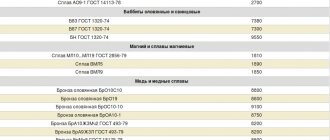

Сплавы черные и цветные.

Работа с учебником, заполнение таблицы.

Учебник Г.Е.Рудзитис, Ф.Г.Фельдман, Химия 11 класс, страница 150 – 154.

| Сплав | Состав | Свойства | Область применения |

Демонстрация. В процессе обсуждения областей применения сплавов учитель демонстрирует образцы из коллекции «Металлы и сплавы», отмечая при этом их физические свойства, стойкость к коррозии, преимущества сплавов.

| Название, состав. | Свойства. | Применение. |

| Алюминевые сплавы (Al,Mg,Zn,Mn,Be) | Легкость, высокая электро и тепло проводность, коррозионная стойкость,высокая удельная прочность. | В авиации, в машиностроении, электротехнические устройства. |

| Железоуглеродистые сплавы (чугун, сталь), ферросплавы (С,Р,S, Mn,Fe,W). | Механическая прочность, твердость. Упругость, коррозионная устойчивость. | Конструкционные материалы для всех областей техники. |

| Медные сплавы(Cu,Zn,Al,Sn,Ni,P). | Прочность,высокая электропроводность и коррозионная стойкость, пластичность. | Теплотехническая аппаратура, подшипники, втулки, пружины,декаративно-прикладные изделия. |

| Твердые сплавы (сталь, Со,Ni,Mo). | Высокая твердость, тугоплавкость, износоустойчивость. | Рабочие части буровых инструментов, инструмент для обработки металлов. |

| Типографские сплавы (Pb,Sb,Sn и др.) | Низкие температуры плавления и хорошие литейные свойства. | Элементы наборов шрифта, полиграфическая промышленность. |

| Титановые сплавы (Мn,W,Ni,Cu,Mo). | Легкость, высокая прочность, коррозионная стойкость. | Ракетостроение, авиация, химическая аппаратура. |

Учащиеся отвечают на вопросы учебника на странице 154:

Доменное производство чугуна, записать химические уравнения в тетрадь и на доске.

7.

Лабораторная работа № 10

Способы получения металлов обычно разделяют на три типа:

· пирометаллургические (восстановление при высоких температурах);

· гидрометаллургические (восстановление из солей в растворах);

· электрометаллургические (электролиз раствора или расплава).

Пирометаллургически получают (методы извлечения металлов из руд под действием высоких температур. Оксидные руды и оксиды восстанавливают углем, оксидом углерода (II), более активным металлами (алюминий, магний))

: чугун, сталь, медь, свинец, никель, хром и другие металлы.

FeO + C –> Fe + CO

Fe2O3 + 2Al –> 2Fe + Al2O3

Гидрометаллургически получают (методы получения металлов, основанные на химических реакциях, протекающих в растворах)

: золото, цинк, никель и некоторые другие металлы.

CuSO4 + Fe –> FeSO4 + Cu

Электрометаллургически получают (выделение металлов из их солей и оксидов под действием электрического тока)

: щелочные и щёлочноземельные металлы, алюминий, магний и другие металлы.

При разработке технологии получения химических веществ используются законы термодинамики, кинетики, теплотехники, физико-химического анализа и др. Учитываются, естественно, и экономические условия. В случае, если реакция обратима, применяется принцип Ле Шателье:

Если на систему, находящуюся в равновесии, воздействовать извне, то равновесие в системе сместится в сторону той реакции (прямой или обратной), которая приводит к частичной компенсации этого воздействия.

Химические методы применяются и при очистке выбросов, а также сточных вод химических производств.

Коррозия.

Коррозия наносит прямой ущерб, ежегодно от неё теряется около 1/3 произведённого за год во всём мире металла, но и косвенно разрушает конструкции, на которые был затрачен труд (машины, крыши, памятники архитектуры, мосты…) Тратятся ежегодно огромные средства на борьбу с этим явлением. Коррозия не щадит памятники архитектуры: Царь-пушку (1586 г.), Царь-колокол (1735 г.), медный всадник в Санкт-Петербурге, Памятник Минину и Пожарскому в Москве, только в этом случае налёт тёмно-зелёный, его называют патиной. Неизлечимо больна Эйфелева башня – символ Парижа, она изготовлена из обычной стали и необратимо ржавеет и разрушается. Башню красили 18 раз, отчего её масса (9.00 тонн) каждый раз увеличивается на 70 тонн.

В результате коррозии уменьшается прочность, блеск, снижается электропроводность, возрастает трение между деталями.

Учебник Г.Е.Рудзитис, Ф.Г.Фельдман, Химия 11 класс, страница 1108 — 111.

1. Что такое коррозия?

2. Виды коррозии – химическая и электрохимическая.

3. Методы защиты от коррозии.

Сплавы черные и цветные.

Работа с учебником, заполнение таблицы.

Учебник Г.Е.Рудзитис, Ф.Г.Фельдман, Химия 11 класс, страница 150 – 154.

| Сплав | Состав | Свойства | Область применения |

Демонстрация. В процессе обсуждения областей применения сплавов учитель демонстрирует образцы из коллекции «Металлы и сплавы», отмечая при этом их физические свойства, стойкость к коррозии, преимущества сплавов.

| Название, состав. | Свойства. | Применение. |

| Алюминевые сплавы (Al,Mg,Zn,Mn,Be) | Легкость, высокая электро и тепло проводность, коррозионная стойкость,высокая удельная прочность. | В авиации, в машиностроении, электротехнические устройства. |

| Железоуглеродистые сплавы (чугун, сталь), ферросплавы (С,Р,S, Mn,Fe,W). | Механическая прочность, твердость. Упругость, коррозионная устойчивость. | Конструкционные материалы для всех областей техники. |

| Медные сплавы(Cu,Zn,Al,Sn,Ni,P). | Прочность,высокая электропроводность и коррозионная стойкость, пластичность. | Теплотехническая аппаратура, подшипники, втулки, пружины,декаративно-прикладные изделия. |

| Твердые сплавы (сталь, Со,Ni,Mo). | Высокая твердость, тугоплавкость, износоустойчивость. | Рабочие части буровых инструментов, инструмент для обработки металлов. |

| Типографские сплавы (Pb,Sb,Sn и др.) | Низкие температуры плавления и хорошие литейные свойства. | Элементы наборов шрифта, полиграфическая промышленность. |

| Титановые сплавы (Мn,W,Ni,Cu,Mo). | Легкость, высокая прочность, коррозионная стойкость. | Ракетостроение, авиация, химическая аппаратура. |

Учащиеся отвечают на вопросы учебника на странице 154:

Доменное производство чугуна, записать химические уравнения в тетрадь и на доске.

7.

Лабораторная работа № 10

ПИРОМЕТАЛЛУ́РГИ́Я

ПИРОМЕТАЛЛУ́РГИ́Я (от греч. πῦρ – огонь и металлургия), совокупность металлургич. процессов, протекающих при высоких темп-рах (700–2000 °C). П. – старейшая область металлургии; использование огня позволяло древним людям плавить и отливать металлич. изделия из найденных самородков и руды. До кон. 19 в. произ-во металлов базировалось в осн. на пирометаллургич. процессах, на рубеже 19–20 вв. пром. значение приобрела также гидрометаллургия. В нач. 20 в., наряду с пламенными способами нагрева, в металлургии стали применять разл. виды электрич. нагрева (дуговой, индукционный и др.); тогда же был внедрён электролиз расплавленных химич. соединений (применяется в произ-ве алюминия, ниобия, тантала и др.). Металлургич. процессы, основанные на использовании электрич. тока, выделяют в самостоят. область – электрометаллургию. Во 2-й пол. 20 в. получили распространение плазменная плавка (см. Плазменная металлургия), зонная плавка (получение особо чистых металлов, ПП и др.) и электронно-лучевая плавка (рафинирование тугоплавких металлов и сплавов, получение слитков из стали и сплавов для деталей ответств. назначения и в др. случаях). В особую группу П. выделяют процессы, основанные на реакциях восстановления металлов из их соединений химически более активными металлами (см. Металлотермия). П. сохраняет главенствующее положение по масштабам произ-ва и многообразию процессов в металлургии чёрных (чугуна, стали) и некоторых цветных (свинца, меди, никеля) металлов.

Пирометаллургич. процессы сопровождаются изменением агрегатного состояния реагирующих веществ (при плавлении, возгонке или испарении); в таких процессах (химич. реакциях) взаимодействие может протекать между твёрдой, жидкой (расплавы) и газообразной фазами. В П. по технологич. признакам выделяют обжиг, плавку, конвертирование, рафинирование и др. В зависимости от химич. состава исходного сырья и целевого продукта процессы делятся на частные (напр., обжиг окислительный, восстановительный, кальцинирующий, хлорирующий и др.). Пирометаллургич. процессы проводят: обжиг – во вращающихся печах (напр., магнетизирующий обжиг железных концентратов), в печах кипящего слоя (обжиг молибденита и др.), многоподовых печах, на агломерац. машинах (см. Агломерация), а также в печах спец. конструкций (в металлургии редких металлов и их соединений) и др.; плавка – в шахтных печах (напр., доменное произ-во, произ-во свинца, никеля, меди), отражательных печах (мартеновское произ-во, отражательная плавка медных концентратов), электропечах (произ-во стали, ферросплавов, меди, никеля), циклонных камерах (переработка медно-цинкового сырья) и др. агрегатах; конвертирование – в конвертерах (конвертерное произ-во, произ-во меди, никеля); рафинирование – в отражательных печах (произ-во меди, цинка, золота), котлах (произ-во свинца, олова) и др.

Осн. недостаток пирометаллургич. процессов – высокое отрицательное воздействие на окружающую среду, в т. ч. водный и воздушный бассейны, что учитывается при сопоставлении и выборе пиро- или гидрометаллургич. схемы переработки разл. видов сырья (напр., в произ-ве меди, никеля, кобальта из сульфидных руд).

главная > справочник > химическая энциклопедия:Пирометаллургия

Пирометаллургия (от греч. ру-огонь и металлургия), совокупность высокотемпературных процессов получения и рафинирования металлов и их сплавов. До кон. 19 в. металлы получали только с помощью пирометаллургических процессов; в настоящее время, несмотря на быстрый прогресс новых направлений — гидрометаллургии и электрометаллургии, пирометаллургия сохраняет ведущее положение. В крупнейших по объему выпускаемой продукции производствах чугуна и стали используют только пирометаллургические переделы. Пирометаллургическим способом получают основную часть Cu, Pb, Ni, Ti и других важнейших металлов, а, кроме того, во многих технологических схемах пирометаллургические процессы сочетаются с гидро- и электрометаллургическими.

По целевому признаку пирометаллургические процессы можно разделить на подготовительные, концентрирование и очистку от основной массы примесей, получение металлов из их соединений, глубокую очистку металлов (рафинирование).

Наиболее распространенная подготовительная операция — обжиг, который проводят при температуре ниже температур плавления сырья и продукта с целью изменения состава, удаления вредных примесей или(и) укрупнения пылевидных материалов (агломерирующий обжиг, или агломерация). По назначению и характеру протекающих процессов различают: окислительный обжиг, приводящий к получению оксидов или сульфатов (сульфатизирующий обжиг) при взаимодействии сульфидных материалов с кислородом воздуха (например, обжиг медных и молибденовых концентратов, сульфатизирующий обжиг цинковых концентратов); восстановительный обжиг для получения низших оксидов или металлов путем взаимодействия исходных материалов с углем или др. восстановителями (например, магнетизирующий обжиг железных руд с добавкой угля для перевода Fe2O3 в Fe3O4 перед электромагнитным обогащением); кальцинирующий обжиг для получения оксидов металлов из их гидратов. карбонатов или других соединений, разлагающихся при высокой температуре; обжиг с добавками твердых или жидких реагентов (напр., спекание вольфрамовых концентратов с содой для получения растворимого в воде Na2WO4, сульфатизация концентратов и промышленных продуктов, содержащих Nb, Та и др. редкие металлы, с использованием H2SO4) и др. способы обжига.

Концентрирование металлов достигается переводом их и основной массы пустой породы в разные легко отделяющиеся одна от другой фазы. Важнейший способ концентрирования — плавка, осуществляемая при температуре, достаточной для расплавления (полного или основной части) исходного материала и продуктов. При плавке образуются два или более несмешивающихся жидких слоя, различающихся по плотности, — металлический, шлак (сплав оксидов), штейн (сплав сульфидов), расплавы солей и т.д. Восстановительную плавку проводят с использованием восстановителя, чаще всего твердого углеродсодержащего (кокс, уголь). Продукты восстановительной плавки — металлический расплав и шлак, иногда и другой фазы. Распределение металлов и примесей между слоями зависит от легкости их восстановления. При восстановительной плавке железных руд (доменный процесс), свинцовых, оловянных и других концентратов извлекаемый металл переходит в металлическую фазу, примеси — в шлак или штейн, в то время как при плавке ильменитового концентрата (FeTiO3) целевым продуктом является шлак с высоким содержанием Ti, а в металлический расплав переходит основная примесь — Fe.

В основе окислительной плавки (окислитель — кислород) сульфидных руд, концентратов и промышленных продуктов (отражательная, шахтная и электроплавка медных и медно-никелевых концентратов и руд на штейн, конвертирование никелевых и медно-никелевых штейнов и др.) лежит различие в сродстве металлов к кислороду и сере. При недостатке S в штейне концентрируются Cu, Ni, Со и другие цветные металлы, а основная часть Fe, Ca, Si, Al, Mg и другие переходят в шлак. На этом же различии основана восстановительно-сульфидирующая плавка окисленных никелевых руд.

Другая группа процессов концентрирования основана на отделении металла в виде пара (или летучего соединения) от основной массы исходного материала, находящегося в твердом или жидком состоянии. Основные примеры: фьюминг-процесс — отгонка Pb, Zn, Cd, SnS и SnO при продувке жидких шлаков смесью воздуха с угольной пылью; вельц-процесс — отгонка Zn из смешанного с коксом дисперсного материала при температуре, исключающей плавление; хлорирование титановых шлаков, лопаритового и цирконового концентратов с получением летучих TiCl4, NbOCl3, TaCl5, ZrCl4.

Для очистки от основной массы примесей применяют дистилляцию и другие процессы, основанные на различной летучести соединений целевого металла и примесей (дистилляция MoO3, TiCl4, возгонка ZrCl4, вакуумная дистилляция Mg и MgCl2 из титановой губки и др.). Различия в летучести увеличивают избирательным восстановлением, окислением или другими приемами (например, избирательное восстановление ZrCl4 в смеси с HfCl4 до нелетучего ZrCl3, избирательное восстановление NbCl5 в смеси с TaCl5 до нелетучего NbCl3). Наиболее эффективный способ разделения веществ с разной температурой кипения — ректификация (напр., очистка TiCl4 от SiCl4, разделение TaCl5 и NbCl5 и т.д.).

Получение металлов из соед. осуществляют различными методами. Если соединение металла имеет достаточно низкую термическую устойчивость, металл из него можно получить без применения восстановителей-термической диссоциацией. Этим способом получают, например, Fe, Ni, Со и др. металлы из их карбонилов, W и Mo-из их хлоридов. Металлы с небольшим сродством к кислороду производят окислением их сульфидов (конвертирование медного штейна на черновую медь, получение Hg при окислительном обжиге HgS). В остальных случаях применяют электролиз в расплаве солей (напр., производство Al из Al2O3, Mg из MgCl2, Та из Ta2O5, Zr из K2ZrF6) или используют восстановители. С помощью восстановителей металлы чаще всего получают из оксидов и галогенидов. При производстве металлов из оксидов применяют СО, CH4, продукты неполного сжигания или взаимодействия с водяным паром угля или природного газа (восстановление оксидов Fe), H2 (восстановление оксидов W, Mo, Fe, Cu), углерод (получение Ni, Fe, W). Самые устойчивые оксиды восстанавливают углеродом (карботермический способ) в вакууме (например, получение Nb и Та) или металлами, имеющими наибольшее сродство к кислороду (алюминотермический способ получения Nb и Та, восстановление оксидов Ti и Zr кальцием или CaH2, оксидов U кальцием или Mg и т. д.). Галогениды восстанавливают металлами или H2 (восстановление TiCl4 и ZrCl4 магнием или натрием, BeF2 магнием, UF4 магнием или кальцием, натриетермическое восстановление K2TaF7, K2NbF7, K2ZrF6 и т.д.).

При рафинировании металлов используют различия в их химических свойствах, в коэффициенте распределения между твердой фазой и расплавом, в летучестях металлов и примесей или их соединений. На избирательном окислении примесей (С, Si, Mn, P, S и др.) основано получение стали из чугуна — при окислении кислородом воздуха или обогащенного им дутья (конвертерные процессы) или оксидами, содержащимися в руде или скрапе (мартеновский процесс), примеси из металлического расплава переходят в шлак или газы. Высокое сродство Cu к S используют при тонком рафинировании Pb — после добавления небольшого количества элементарной S на поверхность расплавленного Pb всплывает твердый сульфид Cu2S.

В основе ликвационной очистки металлов лежит выделение примесей из расплава при понижении температуры. Примерами могут служить очистка Pb от Cu, Sn от Fe и др. Дистилляционной очистке подвергают металлы, имеющие достаточно высокую летучесть (Hg, Cd, As, Zn и др.). В ряде случаев дистилляцию проводят в вакууме (Li, Rb, Cs и др.).

При очистке от примесей, более летучих, чем основной металл, последний переплавляют в вакууме. Этот метод применяют в металлургии W, Mo, Nb, Та, Ti, Zr и др. Глубокую очистку металлов обеспечивают химические транспортные реакции (реакции переноса) — обратимые реакции, сопровождающиеся переносом основного металла из одной температурной зоны в другую в результате образования и разложения промежуточных газообразных соединений (напр., очистка Ni в виде тетракарбонила, Ti и Zr в виде тетраиодидов). Самые чистые металлы получают с помощью направленной кристаллизации и зонной плавки — процессов, основанных на обогащении выделившихся из расплава кристаллов примесями, повышающими температуру плавления металла, а расплава — примесями, понижающими ее. Эти способы очистки применяют при получении монокристаллов W, Mo, Ga, Al, Sn и др.

Пирометаллургические процессы осуществляют в печах различного типа с использованием разнообразных видов нагрева. В последние годы развиваются автогенные процессы, в которых требуемая температура поддерживается благодаря выделяющемуся теплу экзотермических реакций, например обжиг сульфидных концентратов в кипящем слое, плавка во взвешенном состоянии на кислородном или горячем воздушном дутье, процессы «Норанда» и «Мицубиси», плавка в жидкой ванне и др.

Важное направление совершенствования пирометаллургических процессов — снижение их вредного воздействия на окружающую среду, связанное с внедрением безотходных технологий, с сокращением и обезвреживанием отходов и выбросов.

Лит.:

Ванюков А. В., Зайцев В. Я., Теория пирометаллургических процессов, M., 1973; Севрюков H. H., Кузьмин Б. А., Челищев E. В., Общая металлургия, 3 изд., M., 1976; Зеликман A. H., Металлургия редких металлов, M., 1980; Ванюков А. В., Уткин H. И., Комплексная переработка медного и никелевого сырья, Челябинск, 1988.

Г. M. Вольдман.

выберите первую букву в названии статьи: