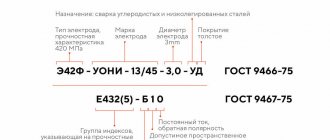

Маркировка электродов для сварки по нержавейке, чугуну

Любой производственный процесс сопровождается образованием побочного вторичного продукта, который можно использовать для получения сырья повторно или необходимо утилизировать. Открытым остается только вопрос, конкретизирующий тип лома соответственно виду работ.

Смотрите также статью: Электроды — утилизация и сдача на металлолом.

Отходы сварочного производства

Современный уровень доступа к информации позволяет сориентироваться в любом интересующем аспекте. Определить какие отходы образуются от сварки проволокой сварочной можно двумя способами. Первый вариант предполагает поисковый запрос, второй – посетить кодификатор отходов 2022 сварка на соответствующем веб ресурсе.

Информация, собранная в интернет каталоге ФККО, определяет следующие отходы производства сварочных и паяльных работ:

- остатки и огарки стальных сварочных электродов;

- остатки стальной проволоки;

- продукты разложения карбида кальция.

Так выглядит сварочный шлак

Огарки электродов

Каждый из пунктов стоит рассмотреть более детально, особенно это касается первой категории.

Шлак сварочный – ФККО классификация

Кодификатор отходов присваивает собственный номер каждому побочному продукту, образующемуся в результате производственной деятельности человека. В частности, под шлак сварочный, код ФККО имеет три вариации. Это:

- 9 19 100 02 20 4 – непосредственно шлак, образующийся в процессе электрической сварки;

- 9 19 111 21 20 4 – шлаковые отходы с преобладанием диоксида кремния;

- 9 19 111 24 20 4 – сварочные шлаки, преимущественно содержащие двуокись титана.

Последние два варианта позволяют определить основной компонент этой разновидности сварочных отходов. Несколько иная ситуация возникает, если рассматривать обобщенно сварочный шлак. Состав этого вида отходов будет определяться типом используемых электродов.

Химический состав сварочного шлака

Процесс плавления, характерный для электрической сварки, всегда сопровождается окислением металла. Это объясняет вхождение преимущественно оксидов в шлаковую корку. Класс опасности данного вида отходов – IV, что требует оформлять паспорт отходов на шлак сварочный. Химический состав подобного отхода, как указывалось ранее, содержит окислы таких элементов:

- кремний;

- титан;

- марганец;

- железо;

- кальций;

- натрий;

- алюминий;

- калий.

Впрочем, в некоторых случаях компанию оксидам составляет фторид кальция. Это объясняется вхождением соединения непосредственно в состав солевых флюсов, а также определенных покрытий сварочных электродов.

Аналогичным образом связано и присутствие основных оксидов внутри шлаковой корки. В частности, марганец играет роль раскислителя, выводя серу из металла, одновременно улучшая качество шва. Подобное воздействие оказывает также кремний. Он позволяет избежать газовых пор внутри сварочного шва, образующихся вследствие не успевшего выделиться оксида углерода.

Сварочный шов

Таким образов, шлак выступает полноправным «участником» сварочного процесса, определяя структура и качество шва, а не только лишь отходом производства. Поэтому важной характеристикой оказываются физические и химические свойства сварочных шлаков.

Основные параметры шлакового слоя

Все химические свойства шлака связаны непосредственно со сварочным швом. Они включают: способность раскислять шов, легировать его, образовывать легкоплавные соединения из окислов, а также растворять их и сульфиды. С физической стороны, важными критериями шлака выступают:

- Теплофизические параметры: теплоемкость, пороговые температуры плавления и размягчения.

- Вязкость.

- Удельный вес жидкого шлакового расплава.

- Свойствами затвердевшей корки, обусловливающие ее легкое отделение от обрабатываемого металла.

- Газопроницаемость.

Температура плавления позволяет разделить шлаки на две группы: «короткие» с диапазоном 1100 – 1200 0С и «длинные», обладающие большими величинами порогового значения. Сегодня, предпочтение отдается коротким щлакам, поэтому в производстве электродов состав покрытий и флюсов шихтуется под более низкие температуры плавления.

Основное покрытие электродов — характеристики

Любое электродное покрытие представляет из себя смесь измельчённых компонентов и связующего вещества. Порошкообразная смесь наносится на металлический стержень и служит для защиты от различных факторов внешнего воздействия.

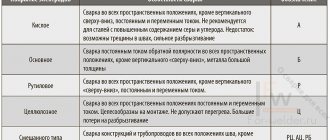

Основное покрытие обозначается буквой «Б». Производится такая смесь из карбонатов кальция и магния. К ним относятся такие элементы, как мрамор, магнезит, доломит. В качестве разбавителя шлака к перечисленным минералам добавляют также плавиковый шпат (CaF2). Поэтому их также называют электроды с фтористо-кальциевым покрытием.

Характеристики:

Характеристики остатков

Огарки электродов имеют химический состав, соответствующий материалу, из которого состоит их стержень. Если будет осуществляться переплавка остатков, то полученный материал сохранит те же свойства. Сортировку остатков и огарков стальных сварочных электродов делают согласно составу отходов.

Длина огарков обычно находится в диапазоне 5-10 сантиметров. Если процесс сварки происходит непрерывно, то она осуществляется до того момента, пока ее можно продолжать и длина огарка будет минимальной. Когда сваривание происходит до определенного места, то процесс останавливается, и остается огарок более длинный, который уже не представляется возможным использовать.

Утилизация сварочных остатков и шлака: методы переработки

В современном мире практически любая металлическая деталь или конструкция будет изготовляться с использованием электрической сварки.

Самое главное, что это никак не будет влиять на её прочность или жесткость, в некоторых случаях использование сварка позволяет полностью отказаться от применения болтов или заклепок.

Но из-за своего широкого распространения и увеличилось количество получаемых отходов: остатков электродов или же шлака, что при выбросе будет негативно сказываться на нашей окружающей среде.

Особенности сварочных отходов

Сварочные отходы, как и отходы любой другой отрасли, имеют свои особенности и правила по утилизации и переработки. Сегодня мы поможем ознакомить Вас со всеми нормами и правилами.

Шлак

Сам по себе шлак являет собой побочный продукт при использовании дуговой сварки, сварки под флюсом, порошковой дуговой сварки. После остывания он подлежит удалению, если же получилось так, что он контактирует металлом детали, то это считается существенным дефектом и данный шов подлежит исправлению.

Шлаковые образования возникают в тех случаях, когда небольшой объём металла слишком быстро затвердевает, что не позволяет шлаку покинуть пределы самой сварочной ванны.

Такой шов никогда не пройдет контроль качества на производстве. Сейчас это легко проверяется с помощью рентгеновского излучения.

Так легче всего просматривать сложные конструкции, где человек просто не в силах, что-то увидеть. Основными его задачами считаются:

- Защита зоны с расплавленным металлом от контакта с воздухом;

- Обеспечение устойчивого горения сварочной дуги;

- Хорошее формирование шва;

- Создание оптимального теплового режима для остывания металла.

Состав и виды

Стоит понимать что, состав шлака получаемого при произведении работ будет зависеть от состава покрытия электрода или же от сварочного флюса. Чаще всего в состав отхода входят такие компоненты: диоксид кремния, оксид марганца, оксид титана, оксид железа и оксид кальция.

Сам сварочный шлак относиться к четвертому классу опасности отходов, означает это, что данный вид отложений контролируется и на него должен оформляться паспорт отходов. Паспорт необходим только для отходов 1-4 класса опасности.

В нем содержатся все инструкции дальнейшего взаимодействия, предписания по утилизации или обезвреживанию, полное описание состава.

Если же компания не соблюдает эти правила, то при следующей проверке с них будет взыскиваться штраф или же приостановление всей деятельности срок до 90 дней.

Параметры шлакового слоя

Шлак, как и любой другой продукт, имеет свои физические характеристики:

- Вязкость. Если шлак будет слишком вязким при температуре затвердевания металлов, то шов будет формироваться хаотично, копируя форму затвердевшей шлаковой корки;

- Температура плавления. По тепловым свойствам шлаки делятся на две категории: короткие и длинные. Первые могут плавиться при температуре около 1100-1200 градусов Цельсия, вторые же имеют более высокое пороговое значение;

- Газопроницаемость шлака. Параметр, отвечающий за способность пропускания через себя газов выделяющихся из металлов. Если шлак имеет плохую газопроницаемость, то на глади металла будет образовываться повышенное давление газа, которое будет препятствовать их дальнейшему выделению;

- Плотность отхода. Шлак должен иметь возможность быстро подниматься к поверхности ванны, если же он будет избыточно жидким, то шлак не сможет покрыть шов.

Огарки электродов

По федеральному классификационному каталогу отходов (ФККО) огаркам сварочных электродов был присвоен свой индивидуальный номер – 91910001205. Подразумевается, что отходы несут наименьшую опасность для человека и экологии в целом. И это понятно, так как в процессе сварки электрод используется, как называется «до последнего», на выходе мы имеем лишь часть металлического стержня.

Утилизация сварочных отходов

Переработка или утилизация сварочных остатков достаточно проста. Например, утилизация электродов заключается лишь в их переплавке, но для этого сначала нужно их отсортировать по составу примесей или металла.

Это позволит после переплавки сразу получить сталь легированную нужным химическим составом. Чаще всего она по второму кругу идет на производство таких же сварочных электродов.

Это очень удобно, так как не остается отходов.

Если же у Вас накопилось внушительное количество электродов, то вы можете просто сдать остатки металлических стержней в пункт сбора металлолома. В этом не будет ничего противозаконного.

Со шлаком ситуация примерно такая же. Практикуется добавление небольшого объёма дробленной шлаковой корки к флюсу. Хоть сам шлак и различается по своему химическому составу тем, что он содержит больше окислов железа и кальция.

Фторида кальция же напротив меньше. Полученный шлак будет иметь пониженную стойкость к образованию трещин и различных пор. Все это делает невозможным полностью заместить флюс шлаком.

Но небольшое его число ни приведёт к заметному ухудшению качества сварного шва.

Материалы были взяты с данного веб ресурса punktpriema.ru

Заключение

Таким образом, переработка сварочных остатков оказывается весьма нужной работой. Особенно если это касается полностью перерабатываемых материалов.

Это позволит сэкономить ресурсы нашей планеты, а также сократить попадание в атмосферу различных токсичных веществ.

Только с помощью переработки материалов мы сможем сохранить природу для потомков, хотя бы в таком состоянии, в котором она находится сейчас.

Утилизация

Процесс утилизации может происходить по-разному. Размер и диаметров остатков большой роли не играет, главным является их химический состав. При работе в промышленных масштабах площадка, где сварщик выполняет свою работу, должна быть оборудована для сборки остатков использованных электродов. Удобным является большая емкость.

Если используются электроды разных марок и, соответственно, имеющих разный состав, то должна производиться их сортировка. После окончания смены или конкретной работы мастером осуществляется учет остатков. Если утилизация запланирована на более позднее время, то огарки электродов отправляют на хранение. Для каждого из материалов внутреннего стержня должен быть выделен свой резервуар.

Затем они будут взвешены и отправлены на переплавку, после чего можно будет создавать новую проволоку или основу для стержней электродов. В дальнейшем на металлический стержень будет нанесена выбранная обмазка, и остатки и огарки стальных сварочных электродов после утилизации обретут новую жизнь в виде полноценных электродов.

Помимо экономии утилизация выполняет функцию безопасности, поскольку если остатки электродов будут находиться в неположенном месте, то не исключено их возгорание, повреждение кожных покровов людей, которые будут с ними соприкасаться, а также захламление рабочего места сварщика, которое с большой вероятностью может привести к травмам.

Хранить огарки следует в металлических резервуарах с отверстиями, которые должны находиться на большом расстоянии от места расположения легковоспламеняемых материалов.

Перед началом процесса утилизации происходит установление кода согласно ФККО. К партии утилизируемых остатков электродов должен быть приложен сопроводительный документ, в котором указываются классы точности и опасности, а также сведения о составе стержня и покрытия. Должен быть изложен способ очистки от обмазки.

Во время утилизации должны выполняться необходимые меры безопасности. Должна быть обеспечена хорошая вентиляция помещения. Во время транспортировки следует избегать просыпания.

Шлак сварочный утилизация

› Разное

статьи Загрузка…

Настоящую форму можно распечатать из редактора MS Word (в режиме разметки страниц), где настройка параметров просмотра и печати устанавливается автоматически. Для перехода в MS Word нажмите кнопку

Для печати из “Кодекса” см. Руководство по выводу форм отчетности на печать.

ООО “Браво Софт”

(наименование организации)

УТВЕРЖДАЮ

(руководитель организации; иное должностное лицо, уполномоченное утверждать инструкцию)

(фамилия, инициалы) _____________ (подпись)

” ” 20 г.

ИНСТРУКЦИЯ N … по обращению с отходами IV класса опасности “Шлак сварочный”

1. ЦЕЛЬ 3 2. ОБЛАСТЬ ПРИМЕНЕНИЯ 3 3. СОПУТСТВУЮЩИЕ ДОКУМЕНТЫ 3 4. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ 3 5. ОБЩИЕ СВЕДЕНИЯ ОБ ОТХОДАХ 5 6. ОПАСНЫЕ СВОЙСТВА И ВОЗДЕЙСТВИЕ КОМПОНЕНТОВ ОТХОДОВ НА ОКРУЖАЮЩУЮ СРЕДУ И ЧЕЛОВЕКА 5 6.1. Опасные свойства компонентов отхода 5 6.2. Воздействие компонентов отходов на окружающую среду 5 6.3.

Воздействие компонентов отходов на здоровье человека 5 7. ОБРАЗОВАНИЕ И УСЛОВИЯ НАКОПЛЕНИЯ ОТХОДА 6 8. УЧЕТ ОБРАЗОВАНИЯ И ДВИЖЕНИЯ ОТХОДОВ 6 9. ПЕРЕДАЧА ОТХОДОВ СПЕЦИАЛИЗИРОВАННЫМ ПРЕДПРИЯТИЯМ 6 10. ТРАНСПОРТИРОВАНИЕ ОТХОДОВ 7 11. МЕРОПРИЯТИЯ ПО ЛИКВИДАЦИИ ЧРЕЗВЫЧАЙНЫХ (АВАРИЙНЫХ) СИТУАЦИЙ 7 12. ДАННЫЕ О ДОКУМЕНТЕ 7 13.

ЛИСТ СОГЛАСОВАНИЯ 8 14. ЛИСТ РАССЫЛКИ 8

15. ЛИСТ ОЗНАКОМЛЕНИЯ И ВЫДАЧИ 9

ЦЕЛЬ

Настоящая инструкция устанавливает порядок и требования безопасности при обращении с отходами IV класса опасности “Шлак сварочный” на ООО “Браво Софт”

.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Инструкция применяется самим предприятием ООО “Браво Софт”

и его подразделениями (филиалами).

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Экологическая безопасность – состояние защищенности природной среды и жизненно важных интересов человека от возможного негативного воздействия хозяйственной и иной деятельности, чрезвычайных ситуаций природного и техногенного характера, их последствий.

Требования в области охраны окружающей среды (природоохранные требования) – предъявляемые к хозяйственной и иной деятельности обязательные условия, ограничения или их совокупность, установленные законами, иными нормативными правовыми актами, природоохранными нормативами, государственными стандартами и иными нормативными документами в области охраны окружающей среды. Специализированные организации – юридические лица и индивидуальные предприниматели, осуществляющие сбор, использование, обезвреживание, транспортирование и размещение отходов, имеющие лицензии на осуществление такой деятельности в соответствии с существующим законодательством. Негативное воздействие на окружающую среду – воздействие хозяйственной и иной деятельности, последствия которой приводят к негативным изменениям качества окружающей среды. Отходы производства и потребления (далее – отходы) – вещества или предметы, которые образованы в процессе производства, выполнения работ, оказания услуг или в процессе потребления, которые удаляются, предназначены для удаления или подлежат удалению в соответствии с Федеральным законом от 24.06.1998 г. N 89-ФЗ “Об отходах производства и потребления”. Вид отходов – совокупность отходов, которые имеют общие признаки в соответствии с системой классификации отходов. Класс опасности отходов – характеристика экологической опасности отхода, которая устанавливается по степени его негативного воздействия при непосредственном или возможном воздействии опасного отхода на окружающую среду в соответствии с критериями, установленными федеральным органом исполнительной власти, осуществляющим государственное регулирование в области охраны окружающей среды. Паспорт отходов – документ, удостоверяющий принадлежность отходов к отходам соответствующего вида и класса опасности, содержащий сведения об их составе. Обращение с отходами – деятельность по сбору, накоплению, транспортированию, обработке, утилизации, обезвреживанию, размещению отходов. Размещение отходов – хранение и захоронение отходов. Хранение отходов – складирование отходов в специализированных объектах сроком более чем одиннадцать месяцев в целях утилизации, обезвреживания, захоронения. Захоронение отходов – изоляция отходов, не подлежащих дальнейшей утилизации, в специальных хранилищах в целях предотвращения попадания вредных веществ в окружающую среду. Объекты хранения отходов – специально оборудованные сооружения, которые обустроены в соответствии с требованиями законодательства в области охраны окружающей среды и законодательства в области обеспечения санитарно-эпидемиологического благополучия населения и предназначены для долгосрочного складирования отходов в целях их последующих утилизации, обезвреживания, захоронения. Объекты размещения отходов – специально оборудованные сооружения, предназначенные для размещения отходов (полигон, шламохранилище, в том числе шламовый амбар, хвостохранилище, отвал горных пород и другое) и включающие в себя объекты хранения отходов и объекты захоронения отходов. Лимит на размещение отходов – предельно допустимое количество отходов конкретного вида, которые разрешается размещать определенным способом на установленный срок в объектах размещения отходов с учетом экологической обстановки на данной территории. Норматив образования отходов – установленное количество отходов конкретного вида при производстве единицы продукции. Накопление отходов – складирование отходов на срок не более чем одиннадцать месяцев в целях их дальнейших обработки, утилизации, обезвреживания, размещения. Транспортирование отходов – перемещение отходов с помощью транспортных средств вне границ земельного участка, находящегося в собственности юридического лица или индивидуального предпринимателя либо предоставленного им на иных правах.

Обезвреживание отходов – уменьшение массы отходов, изменение их состава, физических и химических свойств (включая сжигание и (или) обеззараживание на специализированных установках) в целях снижения негативного воздействия отходов на здоровье человека и окружающую среду.

ОБЩИЕ СВЕДЕНИЯ ОБ ОТХОДАХ

На предприятии ООО “Браво Софт”

образуется отход IV класса опасности “Шлак сварочный” (далее – Отход). В соответствии с Приказом Росприроднадзора от 22.05.2017 г. N 242 “Об утверждении федерального классификационного каталога отходов”:

Отход (код: 9 19 100 02 20 4) – IV класса опасности (малоопасные отходы), агрегатное состояние: твердое.

Компонентный состав Отхода: – при плавлении электродов ОММ-5 (диоксид кремния – 39,1 %, оксид марганца – 15,2 %, оксид железа – 13,2 %, оксид кальция – 3,6 %); – при плавлении электродов УОНИ 13/55 (диоксид кремния – 43,3 %, оксид марганца – 4,6 %, оксид титана – 2,2 %, оксид железа – 7,9 %, оксид кальция – 42 %);

– при плавлении электродов Ц-3 (диоксид кремния – 47,5 %, оксид марганца – 13,7 %, оксид титана – 12,2 %, оксид железа – 18,5 %, оксид кальция – 8,1%).

Для установления более точного компонентного состава в процентном соотношении необходимо руководствоваться результатами количественного-химического анализа образующегося Отхода.

ОПАСНЫЕ СВОЙСТВА И ВОЗДЕЙСТВИЕ КОМПОНЕНТОВ ОТХОДОВ НА ОКРУЖАЮЩУЮ СРЕДУ И ЧЕЛОВЕКА

6.1. Опасные свойства компонентов отхода

В виду того, что Отход относится к малоопасным, серьезных воздействий на окружающую среду и здоровье человека он не оказывает при условии соблюдения правил его накопления.

В данном случае негативное воздействие могут оказывать отдельные компоненты этого отхода.

Утилизация сварочных остатков и шлака: методы переработки

В современном мире практически любая металлическая деталь или конструкция будет изготовляться с использованием электрической сварки.

Самое главное, что это никак не будет влиять на её прочность или жесткость, в некоторых случаях использование сварка позволяет полностью отказаться от применения болтов или заклепок.

Но из-за своего широкого распространения и увеличилось количество получаемых отходов: остатков электродов или же шлака, что при выбросе будет негативно сказываться на нашей окружающей среде.

Особенности сварочных отходов

Сварочные отходы, как и отходы любой другой отрасли, имеют свои особенности и правила по утилизации и переработки. Сегодня мы поможем ознакомить Вас со всеми нормами и правилами.

Сам по себе шлак являет собой побочный продукт при использовании дуговой сварки, сварки под флюсом, порошковой дуговой сварки. После остывания он подлежит удалению, если же получилось так, что он контактирует металлом детали, то это считается существенным дефектом и данный шов подлежит исправлению.

Шлаковые образования возникают в тех случаях, когда небольшой объём металла слишком быстро затвердевает, что не позволяет шлаку покинуть пределы самой сварочной ванны.

Такой шов никогда не пройдет контроль качества на производстве. Сейчас это легко проверяется с помощью рентгеновского излучения.

Так легче всего просматривать сложные конструкции, где человек просто не в силах, что-то увидеть. Основными его задачами считаются:

- Защита зоны с расплавленным металлом от контакта с воздухом;

- Обеспечение устойчивого горения сварочной дуги;

- Хорошее формирование шва;

- Создание оптимального теплового режима для остывания металла.

Состав и виды

Стоит понимать что, состав шлака получаемого при произведении работ будет зависеть от состава покрытия электрода или же от сварочного флюса. Чаще всего в состав отхода входят такие компоненты: диоксид кремния, оксид марганца, оксид титана, оксид железа и оксид кальция.

Сам сварочный шлак относиться к четвертому классу опасности отходов, означает это, что данный вид отложений контролируется и на него должен оформляться паспорт отходов. Паспорт необходим только для отходов 1-4 класса опасности.

В нем содержатся все инструкции дальнейшего взаимодействия, предписания по утилизации или обезвреживанию, полное описание состава.

Общие сведения

Основной признак, который учитывается при дальнейшей переработке остаточных продуктов производства — это их химический состав. Обычно он равноценный самому электроду, но все-таки насчитывает несколько отличий.

Основной состав сварочных материалов включает феррохром, вольфрам, углеграфит с высокой жаростойкостью, белый чугун и твердые сплавы.

К последним относятся монокарбиды вольфрама, хрома, тантала с примесями кобальта, никеля. Отделения приема металлолома интересует только сердечник сварочного стержня, однако его состав не влияет на увеличение цены — стоимость всех металлов одна.

Но пруток может быть изготовлен из нержавейки, циркония либо титана, представляющиеся химически чистыми. Это свойство нужно взять во внимание перед отправкой огарков и остатков на переработку.

Шлак сварочный: причины появления и как отличить от металла при сварке

Из всех видов сварки первое место по распространенности занимает дуговая электросварка. Для ее выполнения не требуется сложное оборудование и дорогостоящие материалы. Отличительной чертой технологии считают побочный продукт ― шлак сварочный, который образуется при плавлении металла. В зависимости от количества и места расположения он может быть полезным или вредным отходом.

Разновидности шлакового продукта

Прежде чем классифицировать отходы металлургического производства, необходимо уточнить важную деталь. В металлургии образуется два типа побочных продуктов, это непосредственно шлаки и золошлаковые отходы.

Последний вид вторичного ресурса представляет собой смесь шлака и золы, формирующуюся при сжигании угля и торфа. О ценности этой разновидности отходов поговорим позже, рассмотрев вначале различные типы самого шлака.

Классификация шлаковых отходы достаточно глубоко структурировано, хотя основных групп существует только две. Это шлаки черной и цветной металлургии.

Виды шлака на фото:

Один из видов металлургического шлака

И это тоже относится к металлургическому шлаку

Еще один вид отходов металлургического производства

Щебень из отходов металлургии

При строительстве дорог применяют щебень различной прочности и соответственно пористости. При сооружении дорожного покрытия щебень применяют следующим образом: под верхний слой покрытия укладывают щебень с пористостью 5 – 12%. Для нижней части полотна применяют щебень с пористостью 12-17%.

Технология изготовления

Производству щебня из отходов металлургического производства большое внимание уделяют ученые. Так в недрах Уральского института черной металлургии разработали и постоянно совершенствуют технологиям переработки металлургического шлака в строительный щебень.

Базовая технологии переработки шлака в щебень выглядит следующим образом:

- Расплавленный шлак, слой за слоем заливают в шлаковые ямы. Толщина одного слоя составляет 200 – 300 мм. Таким образом заливают пять слоев.

- Охлаждение залитой массы водой из расчета 0,5 кубометра воды на тонну шлака.

- После остужения слоя шлака его выдерживают до 8 часов. За это время происходит кристаллизация.

- По истечении обозначенного времени слои шлака разрабатывают с применением экскаватора.

- С применением сит выполняют сортировку шлака по фракциям. Если возникает необходимость, то полученный материал отправляют на дополнительное дробление. Описанная технология позволяет получать щебень, который отличается от природного тем у него хорошая адгезия к битуму, цементу и дегтю.

Шлаковые отходы при выплавке чугуна и стали

Шлаки чугунной металлургии имеют следующую структуру классификации:

- Доменные. Категория связана с отходами, образующимися при выплавке чугуна, и включает несколько подгрупп. Это шлаки доменные различных видов чугуна: литейного, специального и предельного.

- Сталеплавильные. Сюда попадают шлаки, формирующиеся как в процессе выплавки стали, так и при обработке металла. Первая подгруппа объединяет электроплавильные, мартеновские и ваграночные шлаки. Во вторую попадают следующие виды отходов – тигельные и сварочные. Кроме того, отдельно различают шлаки, образующиеся при бессемеровании и томасировании чугуна.

Доменные шлаки металлургического производства образуются одновременно с чугуном при плавлении шихты, компонентами которой выступают: топливо, сама руда и флюс – обычно доломит или известняк. Менее плотный шлаковый состав отделяется от металла, всплывая над ним. Это позволяет легко отделить шлаковые отходы от чугуна.

Вторичный продукт выпускается через верхнее, шлаковое отверстие, металл – посредством нижней, чугунной летки. Отходы, сливаемые через летку – верхний шлак, не содержат металлов и составляют от половины до трех четвертей всего количества побочных продуктов. Одновременно с этим, часть шлаковых масс остается внизу.

Их выпускают после слива чугуна и направляют на переработку, суть которой выделить металлические включения из отходов.

Металлургическое производство – выплавка стали

Доменные шлаки металлургические отличаются вариативностью состава, определяемого типом компонент шихты: руды, флюса и топлива. В результат, на 95% шлаковые массы состоят из окислов кальция, кремния и алюминия.

Именно соотношение между основными и кислотными окисями формирует три вида шлаков. Продукты, с преобладанием окислов железа, марганцем, магния и кальция – относятся к основным шлакам, те, что содержат преимущественно SiO2 и Al2O3 – кислотным.

Отходы, с равномерным присутствием обоих видов окислов – промежуточные шлаки.

Что нужно знать о сварке металла и его отходах

При выполнении сварочного шва электрод закрепляют в специальном держателе. После прогорания стержня почти до основания, оставшийся кусок выбрасывают, так как его невозможно ни на чем закрепить.

В связи с тем, что при большом объеме работ в этой сфере образуется значительное количество стальных огарков, разработаны правила сбора, переработки и утилизации.

Для регламентирования процесса в ФККО расписан перечень мусора, образующегося при сварке металла:

- Флюсы.

- Остатки и огарки стальных электродов.

- Шлак от сварки.

- Ингредиенты разложения карбида.

Эти виды мусора имеют свой отдельный код в классификаторе.

Смотрите видео: Сварка лежачим электродом в пучке

Остатки и огарки стальных сварочных электродов — Портал о ломе, отходах и экологии

Любой производственный процесс сопровождается образованием побочного вторичного продукта, который можно использовать для получения сырья повторно или необходимо утилизировать. Открытым остается только вопрос, конкретизирующий тип лома соответственно виду работ.

Смотрите также статью: Электроды — утилизация и сдача на металлолом.

Стальные огарки, прочие отходы в процессе сварки

Определить конкретную разновидность шлака, несложно зная состав электродов: их покрытия, а также флюса, если он используется. С другой стороны, это еще один тип отходов при дуговой сварке. Он определяется ФККО, как остатки и огарки стальных сварочных электродов.

Данный вид изделий – основной расходный материал сварочного процесса. Несмотря на относительно малый размер отходов: от электрода остается часть стержня, фиксируемая в вилке держателя; суммарная масса огарков достаточно велика.

На некоторых производствах она исчисляется сотнями килограмм металлолома. Такие отходы выбрасываются крайне редко. Более того, под остатки и огарки стальных сварочных электродов – утилизация также крайне невыгодна.

Более перспективно использовать тх как материал для переработки.

Остатки сварочных электродов

Действительно, большинство огарков электродов, уже не имеют покрытия и представляют собой обычную металлическую проволоку определенного диаметра. В этом случае плотность остатков и огарков стальных сварочных электродов эквивалентна аналогичному параметру металла. Таким образом, подобные отходы могут быть отправлены на переплавку для производства новых расходных материалов.

Конечно, важной характеристикой остается состав остатков сварочных электродов. Поэтому требуется сортировка огарков по их разновидности, чтобы в процессе переплавки получить сталь, уже легированную требуемым химическим составом и не требующую дальнейшей очистки.

Продажа сварочных отходов

Размер огарков зависит непосредственно от сварщика, точнее того места, где он закончил работу и составляет 50 – 100 мм. Таким образов отходы электродов остаются перспективным рынком сбыта металлолома. Впрочем, следует различать веб объявления. Нередко, под фразой: купим остатки электродов, подразумевается неликвид, а не стальной огарок, как таковой.

Утилизация отходов сварки, особенно остатков электродов, становится регламентированной процедурой. Как результат, сбор стальных огарков производится непосредственно на месте сварочных работ с сортировкой согласно марке изделия. Далее, металлолом взвешивается и может быть реализован в место переработки.

Альтернативно, продать можно и сварочный шлак. Цена на этот вид отходов будет существенно ниже, к тому же найти покупателя под них более сложно.

Классификация

Огарки сварочных электродов имеют класс опасности, равный пяти. Он присваивается согласно указаниям такого нормативного документа общего значения, который имеет название ФККО, являющимся по существу перечнем существующих типов отходов. В этом документе имеется код ФККО на остатки и огарки стальных сварочных электродов.

Приказами соответствующих имеющих на это полномочия организаций каталог происходит регулярное обновление. Например, сведения об остатках и огарках стальных сварочных электродов ФККО 2014 уже не являются актуальными.

На окружающую среду элементы пятого класса опасности особого негативного влияния не оказывают, тем не менее, их следует утилизировать, соблюдая имеющиеся правила. При сдаче электродов на утилизацию необходимо сообщать все сведения о составе электродов.

При классификации огарков в качестве металлолома следует руководствоваться требованиями ГОСТа 2887-86, относящимися к вторичным металлам.

Отработанные сварочные электроды: состав и куда сдать на утилизацию

Сварочные электроды являются неотъемлемой частью при выполнении практически любых строительных или производственных работ. Сварка позволяет крепко скрепить между собой металлы, не прибегая к использованию заклепок или болтов. Но процесс оставляет за собой достаточно много мусора, который необходимо убирать.

Впоследствии работы на площадке будет, накапливается достаточно большое количество огарков сварочных электродов, что может затруднить выполнение поставленной задачи. На большом предприятии общая масса использованных электродов может составить несколько десятков килограмм. Это означает, что предприятию необходимо принять меры по решению этой проблемы. Главным же достоинством огарков и использованных электродов является то, что они хорошо поддаются переработке.

Образование огарков сварочных электродов

Во время работы сварочного инструмента непременно будет оставаться некоторое количество огарков, что характерно для данного процесса. Это не будет зависеть от уровня профессионализма работника.

Электрическая дуговая сварка довольно занимательный процесс. Сейчас подробнее Вам распишем, как она работает. В начала подается электрод в зону, где необходимо произвести соединение. При контакте электрода с металлом происходит взаимодействие, при котором начинает гореть электрическая дуга, что расплавляет как электрод, так и место на изделии. Так как температура горения электрода достигает 4000 градусов Цельсия, то металлы легко плавятся и смешиваются между собой, производя крепкое соединение.

Сварочная ванна — это расплавленный участок шва, в котором происходит перемешивание металла свариваемой детали, присадочного металла и шлака. Получение в ходе работы сварочной ванны определяет качество выполненной работы.

Состав и устройство электродов

Сварочный электрод представляет собой несложное устройство, состоящее всего из двух компонентов, а именно из проволоки и специального покрытия.

Проволока служит для подвода электрического тока к свариваемому элементу. Электроды можно разделить на два типа: плавящиеся и неплавящиеся. Разного вида электроды необходимы для осуществления задач разного типа. По сути, они отличаются лишь тем, что при использовании плавящихся электродов шов образуется вследствие расплавления электрода и кромок металла, а во время использования неплавящегося электрода шов заполняется только расплавленным металлом самой детали.

Рынок достаточно насыщен электродами, так как существует много самых разнообразных задач для сварки. Также важным условием является то, что электрод должен соответствовать материалу подвергаемой сварке заготовки. Существуют электроды, изготовленные из алюминия, чугуна, меди, вольфрама и стали различных сортов.

Покрытие также может отличаться по своему составу:

- Кислое покрытие – состоит из оксида железа, кремния, марганца. Получаемый шов имеет склонность к образованию трещин. Среди плюсов можно отметить малую вероятность образования пор, даже если на поверхности была ржавчина. Используется при сборке мало ответственных конструкций основанных на металлопрокате из низколегированных сортов стали;

- Рутиловое покрытие – в состав входит диоксид титана. Вероятность образования трещин выше, чем у электродов с кислым покрытием. При сварке металл ведет себя спокойно, то есть, нет разбрызгивания. Даже присутствие ржавчины на поверхности свариваемой детали проблем не вызывает. Считается наиболее безопасным видом покрытия, так как при горении не выделяются вредные для человека вещества;

- Ильменитовое покрытие – представляет собой соединение диоксида титана с железом. Выходит довольно эластичное и крепкое соединение. По своим свойствам находится посередине между кислым и рутиловым покрытием;

- Основное покрытие – в составе применяются фтористые соединения и карбонат. Шов выходит вязким и пластичным, имеет высокую стойкость к образованию трещин. Но очень требователен к подготовке материала, если же на поверхности будет ржавчина, непременно образуются поры;

- Целлюлозное покрытие – состав покрытия наполовину изготовлен из органических составляющих, что влечет большим выделением водорода. Чаще используется при сварке вертикальным швом из-за того, что получается ровный и плотный валик.

Валик – в сварке этот термин означает, что металл был наплавлен или переплавлен за одни проход электрода.

Основные нюансы утилизации сварочных электродов

По Федеральному Классификационному Каталогу Отходов огаркам и остаткам стальных сварочных электродов был присвоен номер – 91910001205. По своему типу они относятся к самым безопасным типам отходов, а именно 5 класс опасности. Но это не значит, что предприятию не нужны документы на его утилизацию. Так как в процессе сварки электроды могут выделять вредные вещества, влияющие на окружающую среду, то необходимо за ними вести учет. Главным актом позволяющим следить за выполнением данной процедуры считается документ № 5. Также производится учет собранных материалов, он должен соответствовать общему расходу материала за время выполнения работы.

Собирать и подготавливать к утилизации остатки электродов также нужно правильно, а именно:

- Огарки нужно рассортировать по составу напыления;

- Сбор использованных электродов необходимо производить в рукавицах, предназначенных для работ с высокими температурами (огнестойкими);

- Емкость для содержания обязательно должна быть сделана из металла и быть герметичной, чтобы избежать случайного просыпания огарков при транспортировке;

- Все огарки должны быть остывшими во избежание возгорания материалов находящихся рядом.

Затем идет процесс утилизации, где отсортированные по типу материалы взвешиваются и переплавляются. Из них снова будут изготавливать электродную проволоку со специальным покрытием. Так получается практически безотходная переработка.

Заключение

Хоть данный вид отходов и не нуждается в специализированной утилизации, но выбрасывать их на полигон не нужно, так как этот материал довольно легко поддается переработке. Это позволит людям экономить значительное количество природных ресурсов. Именно за технологией переработки и повторного использования материала стоит будущее.

Основные правила техники безопасности при проведении сварочных работ

Разделим правила техники безопасности для сварщика по направлениям, представляющим опасность.

Взрывобезопасность

Опасными в плане склонности к взрывам являются кислородные и пропановые/ацетиленовые баллоны, применяемые при газовой резке и сварке. Пропан и ацетилен — горючие газы, способные воспламениться. Кислород, хоть и не горит, зато находится под большим давлением (до 150 атм) и может взорваться при определенных обстоятельствах.

Чтобы этого не случилось, запрещается:

- прикасаться к кислородному баллону масляными тряпками, грязными перчатками, рукавицами;

- размещать баллоны (кислородный и пропановый) на расстоянии друг от друга менее 5 м;

- транспортировать кислородный баллон без защитного колпака (препятствует отбиванию вентиля во время падения);

- оставлять баллоны открытыми после окончания сварочных работ.

- емкостей с топливом;

- банок с краской;

- растворителей;

- деревянных, текстильных, пластиковых предметов (кроме СИЗ).

- Проверяйте целостность кабелей держателя, массы, горелки.

- Отключайте сварочный аппарат, когда уходите на перерыв.

- Не работайте под дождем.

- Используйте электрододержатель с закрытым зажимом, чтобы он не замыкал при случайном прикосновении к изделию.

Во время газовой сварки и резки пламя иногда тухнет самопроизвольно. Параллельно раздается характерный хлопок. В этот момент по ТБ требуется выполнить 5 секундную продувку кислородом, предварительно перекрыв газовый вентиль. Если этого не сделать, возможен обратный удар пламени — огонь затягивает в рукава и он движется к баллонам. Шланги при этом начинают коробиться, что видно невооруженным глазом. Если продувка не помогла или ее не успели сделать, необходимо перекрыть вентиль на баллоне, иначе будет взрыв.

Совет! Чтобы сократить вероятность обратного удара, в процессе сварки, и самопроизвольного затухания горелки, не залезайте ядром пламени в сварочную ванну.

Пожаробезопасность

Сварка и резка металла происходит при повышенных температурах 3000-5000 градусов. Параллельно отлетают горящие окалины, капли жидкого металла. Все это способно воспламенить окружающие горючие предметы. Правила ТБ требует, чтобы на рабочем месте сварщика не было рядом:

Обязательно наличие ведра с песком. Если что-то загорелось, выключите аппарат из розетки и засыпьте пламя песком. Более чистый способ тушения — сварочное одеяло. Накрыл, перекрыл доступ воздуха, потухло само. Водой заливать нельзя во избежание поражения электрическим током.

Когда варите потолочные и вертикальные швы, следите, куда падают окалины. Если при кислородной резке раскаленный шлак летит на деревянный пол, подложите лист тонкого металла. Подкладывать шифер — плохая идея, поскольку он трескается от высокой температуры.

Электробезопасность

Инверторы, полуавтоматы, трансформаторы и выпрямители представляют повышенную опасность в плане поражения электрическим током. Хотя в них напряжение V (а убивает именно оно) понижается, а сила тока (A) увеличивается, пробой обмотки способен нарушить безопасную схему. Поэтому следите за заземлением аппарата. Оно может быть штатным (в вилке есть дополнительный штифт, а в розетке ответный канал с отдельным проводом) или самодельным.

Самодельное заземление на предприятии выполняется по контуру помещения в виде металлической полосы шириной 3-5 см. Заземление фиксируется к стене анкерами. К нему подключаются медные кабели на болтовом соединении с затяжкой для плотности контакта. Второй конец кабеля закрепляется через отверстие и болт на корпусе оборудования. Контур заземляется при помощи трех метровых стальных штифтов, забитых в землю треугольником с расстоянием углов друг от друга 1 м. Если обмотка источника питания пробьет, напряжение не ударит прикоснувшегося к корпусу, а уйдет в землю.

В гараже можно выполнить подобное заземление, но если нет других станков, достаточно отвести дополнительный кабель от аппарата и присоединить его к забитому в землю штифту.

Среди других требования ТБ по электробезопасности:

Если предстоит варить, стоя на или внутри крупного металлического изделия, задействуйте резиновый коврик. Он создаст диэлектрическую прослойку между вами, держащими в руках плюсовой кабель, и конструкцией, к которой подсоединен минус.

Подключение аппарата выполняйте через распределительный щит, оборудованный предохранителями. Если произойдет скачек или короткое замыкание, предохранитель разорвет цепь. Оголенные скрутки кабелей не допускаются — используйте муфты и защитные насадки. Следите, чтобы провода не перекручивались. Если заметили оголенный проводник (в рабочем или питающем кабеле), выключите аппарат, отсоедините от сети и изолируйте проблемный участок.

Пары, газы, дым

При сварке покрытыми электродами их обмазка плавится для защиты сварочной ванны от внешней среды. Это не самый полезный газ для органов дыхания сварщика. Аргон, углекислота, смесь — тоже не полезно вдыхать. При сварке алюминия и меди в воздух выделяются даже ядовитые вещества. Поэтому техника безопасности предписывает оборудовать стационарное место сварщика вытяжкой с принудительным всасыванием и отводом газов.

Вытяжка бывает купольная, неподвижная, с широким захватом, размещенная над всем столом. Более практичный вариант — подвижный рукав с воронкой. Его можно приставлять с удобной стороны ближе к месту сварки, чтобы лучше защитить себя от вредных газов.

Если предстоит варить в неподготовленном месте (разовые ремонтные работы), обеспечьте хорошую вентиляцию путем открытия противоположных окон, дверей. В закрытых помещениях (без окон), в резервуарах, емкостях, котлах печей отопления и пр. сварочные работы ведутся только в маске с турбоблоком. Чистый отфильтрованный воздух подается от модуля на поясе непосредственно под корпус герметичной маски. Чтобы маска не теряла эффективность, внутренние фильтры должны периодически меняться.

Остатки и огарки стальных сварочных электродов | ЭЛЕКТРОД СК

Во время сварки основным расходным материалом является электрод. В промышленном масштабе их используется огромная масса, которая исчисляется не штуками, а десятками, а то и сотнями килограмм расхода.

Вне зависимости от длины этого изделия, от каждого из них остается небольшой огарок, который остается в вилке электрододержателе и не может быть использовать далее из-за фиксации. Таким образом, чем более длинное изделие, тем более экономным оно является.

Остатки и огарки стальных сварочных электродов, как правило, не выбрасываются, особенно на производстве, так как они могут еще пригодиться.

Общая масса отходов такого типа может составлять несколько десятков килограмм. При этом сюда входят металлы, которые соответствуют принятым ГОСТам и не имеют каких-либо посторонних примесей. Благодаря этому, они являются отличным материалом для переработки. Зачастую та часть, которая остается, уже не имеет покрытия и является просто проволокой. Все их следует оставлять и скапливать в одном месте. Ведь остатки и огарки стальных сварочных электродов при переработке дают достаточно дешевое и очень чистое сырье.

Эколог-профессионал — Эколог-профессионал

Расчет нормативного количества отходов (отработанных электродов и сварочного шлака при проведении сварочных работ электродуговой и дуговой сваркой на основании удельных показателей образования отходов. Расчет нормативной массы образования огарков сварочных электродов производится по формуле:

M = Q * Np

где Q — масса израсходованных электродов в течение года, т; N — процент (норматив) образования огарков сварочных электродов; Np =N*0.01 — коэффициент (норматив в долях) образования сварочных электродов.

Расчет нормативной массы образования окалины и сварочного шлака производится по формуле:

M = Q * Np2 , где N2 — процент потерь на окалину и сварочный шлак (норматив их);

Np2 = N2*0.01 — коэффициент потерь (норматив образования в долях) окалины и свароч- ного шлака.

Формула расчета выхода металла в продукцию (для матбаланса), т: ТОР = Q*0.01*Nr

Расчет проведен на основании следующих нормативно-методических документов: И. В. Ворновицкий «Электроды для сварки оборудования тепловых электростанций», глава 1, раздел 3, М.: Энергоатомиздат, 1983; «Справочник строителя», Том 1, М.: Стройиздат, 1989; «Сварка наклонным и лежачим электродом. Обзор», М., 1977; Справочник рабочего. Г. Д. Шкуратов- ский, Б. М. Шинкарев «Сварочные работы», стр. 38-45, Киев, 1988; В. Я. Дулькин «Практиче- ские резервы экономии стали и электродов в строительстве», Петрозаводск: Карелия, 1971 (стр. 68-69); «Электроды для ручной сварки. Каталог», М., 1994; «Сварка и свариваемый материал. Справочник», Часть 1, М.: МГТУ им. Баумана, 1998; И. Д. Давыденко «Справочник по свароч- ным электродам», Ростов-на-Дону, 1961.

Расчет нормативной массы образования огарков сварочных электродов производится по формуле:

M = Q * Np

где Q — масса израсходованных электродов в течение года, т; N — процент (норматив) образования огарков сварочных электродов; Np = N*0.01 — коэффициент (норматив в долях) образования огарков сварочных электродов.

***

Расчет нормативной массы образования окалины и сварочного шлака производится по формуле: M = Q * Np2

где Q — масса израсходованных электродов в течение года, т; N2 — процент потерь на окалину и сварочный шлак (норматив их образования); Np2 = N2*0.01 — коэффициент потерь (норматив образования в долях) окалины и сварочного шлака.

***

Если Вам требуются примеры ПНООЛР, то Вы можете получить их здесь

Также Вам будет полезен Сборник примеров расчтетов образования отходов, заказав который Вы получите 414 примеров расчетов образования отходов. Все примеры можно редактировать. Все примеры расчетов удобно рассортированы по группам:

Я желаю Вам успехов в работе.

Дмитрий Афанасьев. [email protected]

| < Предыдущая | Следующая > |