Инверторная сварка предполагает задействование в работу ИИСТ — инверторного источника сварочного тока. Это сварочный агрегат, один из вариантов электропитания для сварочной дуги, которая формируется разрядом в газе. Он обеспечивает получение неразъемного соединения за счет установившихся межатомных связей между свариваемыми деталями в условиях нагрева и/или пластического деформирования. Как правильно выбрать электроды для сварки инвертором?

Варианты сварочного оборудования

Разные варианты сварки могут выполняться аппаратом одного вида, универсальный ИИСТ работает в разных режимах, с различными материалами. Основная цель – постоянный стабильный процесс горения сварочной дуги, необходим также легкий поджиг.

Источники питания сварочной дуги:

- Трансформаторы. Специально предназначен для сварочных работ, с помощью преобразования напряжения сети в низкое напряжение переводит ток из низкого в высокий. Показатели достигают тысяч ампер. Изменение параметров проходит за счет секционирования витков обмотки аппарата, первичной или вторичной.

- Электрогенераторы, работающие на дизеле, бензине или от электричества. Иначе именуются сварочными агрегатами, по сути – мобильные электростанции., способные генерить электрический ток для сварки и резки электродуговым способом.

- Выпрямители. Преобразователи энергии переменного электротока в постоянный, однонаправленный, выходной тип.

- Инверторы. Устройства для преобразования тока постоянного типа в переменный, меняется напряжение по типу дискретного сигнала. Используются как отдельные аппараты или в системах бесперебойного питания.

Выпрямители и инверторы относятся вариантами одной электрической машины. Это обусловлено правилом обратимости электромашин, заключающемся в преобразовании электроэнергии в механическую, и обратном преобразовании.

Устройство и способ функционирования устройства

Конструктивно инвертор собирается как блок нескольких устройств:

- Трансформатор, обеспечивающий снижение напряжения.

- Блок схем, опирающихся на транзисторах металл-оксид-полупроводникового типа — МОП, по-английски – MOSFET — metal-oxide-semiconductor field effect transistor, или вида БТИЗ-по-английски, IGBT — Insulated-gate bipolar transistor.

- Дроссель для стабилизации токовых пульсаций.

Работа устройства происходит следующим образом:

Напряжение сети поступает на выпрямитель, постоянный ток преобразуется в переменный, имеющий высокую частоту. Он передается на сварочный трансформатор, с него напряжения идет на сварочную дугу.

Особенностью инверторного аппарата является компактность, улучшенное качество работы дуги. Благодаря этому повышается КПД, уменьшается разбрызгивание во время работы, можно регулировать параметры сварки. Это обусловило их популярность и широкое применение не только профессионалами, но и мастерами-любителями.

Как выбрать электроды для сварки инвертором

Чтобы обеспечить высокий уровень мастерства в процессе сваривания металлов, получить ровный, надежный шов, стоит сконцентрироваться не только на характеристиках инвертора, но и на параметрах сварных стержней.

Электроды для сварки инвертором – это стержни, ведущие электроток непосредственно к локации, где проходит сварочный процесс. Эффективность обеспечивается рядом параметров, которые должны характеризовать электрод. Основные из них:

- Равномерное плавление самого стержня и его покрытия.

- Поддержание физико-механических, химических характеристик материала стержня в период хранения и эксплуатации.

- Невысокая токсичность, минимальное выделение вредных веществ во время сварочного процесса.

Во время сварки от него требуется обеспечить стабильную постоянную дугу горения для получения ровного красивого шва, отсутствие массированного разбрызгивания раскаленных брызг металла, легкое отделение шлака, образовавшегося на поверхности шва.

По целевому использованию электроды делятся на категории.

Стержни применимы для сварки:

- Изделий и поверхностей, изготовленных из углеродистых или низколегированных металлов.

- Деталей из теплоустойчивых материалов, обладающих высокой прочностью и твердостью.

- Компонентов из нержавеющих сталей.

- Изделий из алюминиевых и медных сплавов или из соответствующих чистых материалов.

- Деталей, компонентов из чугуна.

- В условиях небольших ремонтных работ, при необходимости наплавки на уже имеющиеся изделия.

- Поверхностей из неизвестных металлов.

Сварочные электроды

Сварочные электроды применяют в основном для ручной дуговой сварки металлоконструкций. В настоящее время используется большой спектр электродов. Все заводы производители должны аттестовывать свои электроды для сварки.

Покрытый электрод – стержень длиной до 450 мм, изготавливаемый из сварочной проволоки, на поверхность которой наносится слой покрытия. При этом один конец электрода должен иметь непокрытую поверхность длиной 20-30 мм.

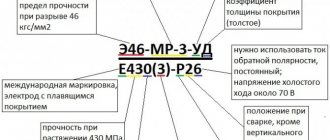

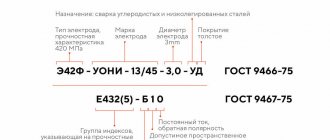

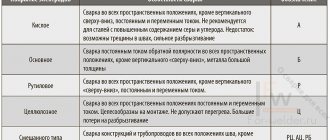

Согласно ГОСТ 9466-75, в зависимости от отношения диаметра покрытия к диаметру стержня, все электроды подразделяются на: 1. С тонким покрытием D/d < 1,2 М 2. Со средним покрытием 1,2 < D/d < 1,45 С 3. С толстым покрытием 1,45 < D/d 1,8 Г Длина сварочных электродов различна. Есть понятие устойчивость электрода, то есть если его закоротить, то с течением времени начнет отслаиваться обмазка. Если неправильно подобрать режимы (напряжение, ток, скорость сварки, диаметр электрода, вид оборудования, будут разные вольтамперные характеристики) Покрытие сварочных электродов – смесь веществ, которые наносятся на стержень для придания специфичных свойств: — увеличения потенциала ионизации — воздействие окружающей среды — металлургическая обработка сварного шва — легирование шва — рафинирование шва Применяют следующие компоненты: 1. Газообразующие – органические вещества (крахмал, пищевая мука) и неорганические (карбонаты – мрамор, CaCO3, MgCO3). 2. Легирующие компоненты, раскислители – Si, Mn, Ti, Al в виде пудры, ферросплавы 3. Ионизирующие и стабилизирующие – должны иметь низкий потенциал стабилизации – Ca, Mg, K, мел, гранит. 4. Шлакообразующие – составляют основу покрытия, обычно это руды Mn, Ti, минералы – рутиловый, кремнезем, мрамор, гранит, плавиковый шпат. 5. Связующие – водные растворы силикатов, Na и K, то есть жидкое стекло, могут быть в смеси. 6. Формовочные добавки – вещества, которые придают обмазке лучшие пластические свойства (слюда, бетонит, декстрин). С целью улучшения производительности в состав покрытия сварочных электродов вносится железный порошок до 60% от массы покрытия. Многие материалы выполняют ряд функций. Газовая защита должна образовываться при температуре выше 200 С По видам покрытия различают электроды для сварки: — с кислым покрытием, А — с основным покрытием, Б — с целлюлозным покрытием, С — с рутиловым покрытием, Р — смешанного типа — прочие покрытия, П

Если покрытие содержит более 20: Fe порошка, добавляется буква Ж. При плавлении кислых покрытий большая часть введенных в них ферросплавов окисляется входящими в состав рудами. Легирование металлов Si и Mn идет по схеме Si-Mn – восстановительного процесса. В наплавленном металле большое количество растворенного кислорода и неметаллических включений. Соединения имеют склонность к горячим трещинам и низкую ударную вязкость. В покрытии содержится большее количество ферромарганца, оно является более токсичным, а содержание марганца в зоне сварки будет большим, чем при использовании других видов электродов. Данные электроды используются при сварке неответственных металлоконструкций. Надо использовать вентиляторы и медные рукава. Основу рутиловых электродов составляет шлакообразующий концентрат TiO2 до 45%, алюмосиликат, пылевой шпат, слюда, карбонаты, мрамор и магнезит. Содержание ферромарганца не более 15%. Газовая защита обеспечивается введением органических соединений и разложения карбонатов. Данные покрытия малотоксичны, дают возможность получения качественного сварного шва.

Покрытия основного типа в качестве основы содержат карбонат, мрамор и др. Металл раскисляется марганцем, кремнием, титаном. Газовая защита – за счет разложения карбонатов. Алюминий вводят в виде порошка, марганец, кремний и титан – в виде ферросплавов.

Эти покрытия позволяют легировать металл шва элементами, имеющими большое сродство к кислороду. Содержащийся кальций связывает серу и фосфор и переводит их в шлак. Обеспечивается хорошая чистота металла в соответствии с пластическими свойствами и прочностными характеристиками.

Швы обладают устойчивостью к трещинам и имеют высокую ударную вязкость. Имеется склонность к образованию пор вследствие увеличения толщины покрытия. На базе данного покрытия разрабатываются другие композитные покрытия из низко- средне- и высоколегированных сталей. Сварочные электроды с особо толстым покрытием используются для сварки с глубоким проплавлением, вводится до 30% рутилов, карбонатов и железа. Коэффициент массы покрытия D/d=80-100%. Когда покрытие расположено неравномерно, начинает гулять дуга, то есть катодное пятно мало по отношению к диаметру электрода. Если вводить в состав покрытия железный порошок более 20%, это будет влиять на производительность, стабильность процесса и на технологические свойства. В зависимости от марки электрода, они разделяются по типу. Конкретный состав покрытия определяется маркой электрода. При изготовлении сварочных электродов из алюминия и алюминиевых сплавов из-за его сродства к кислороду, применение покрытий из оксидов невозможно, так как металл будет разрушать их и разрушаться сам. В состав покрытий вводятся бескислородные соединения, такие как фториды и хлориды. Наносятся многократным окунанием в водные растворы указанных компонентов. К покрытиям электродов предъявляется ряд требований: — стабилизация горения дуги; — получение металла шва с заданными свойствами и химическим составом% — формирование хорошего шва без лишних дефектов; — легкая отделяемость шлаковой корки; — хорошие технологические свойства обмазочной массы; — удовлетворительные санитарно-гигиенические условия труда при сварке. Состав покрытия определяет ряд технологических свойств электрода: — род и полярность тока; — возможность сварки в различных пространственных положениях. Основной параметр сварки, сила тока, определяется составом покрытия. Основное условие нормального режима – получение огарка на металлическом стержне. Допускаемые значения сварочного тока определяются маркой сварочного электрода и регламентируются, чтобы перегрев электродного стержня в зоне электрододержателя был не более 500 C для покрытий, содержащих органические вещества и не более 250 C для покрытий со специфическим составом.

Электроды для сварки цветных металлов и чугуна. В состав покрытия входят такие же компоненты, как и для сварки сталей, но могут вводиться и специфические. Для сварки алюминия стержни изготавливают по ГОСТ 7871-89. Сухая шихта замешивается на воде или на растворе поваренной соли. Кремний ухудшает свойства наплавленного металла. Для сварки чугуна стержни могут быть медно-стальные, железно-никелевые и другие. Состав шихты такой же. В зависимости от использования стержня должен быть определенный состав покрытия. Например, для стальных стержней вводят углерод, карбидообразующие элементы. Для сварки чугуна в состав покрытия вводят элементы, препятствующие образованию трещин из-за большого количества водорода. Большая проблема — отбеленные участки. Они определяются тепловыделением. Вводят графитизаторы: титан, ванадий, карбидообразующие, используют также медь. Для дуговой резки, прошивки отверстий применяются специальные электроды типа УЗР1 и УЗР2. Они обеспечивают качество резки при скорости до 12 метров в час, отсутствие града, дефектов. Все сварочные электроды перед выполнением технологической операции должны подготавливаться: прокалка в печи при температуре 250 C не менее одного часа, прокалка при 100 C лучше, но дольше.

Технологические характеристики плавления сварочных электродов.

Определяются экспериментально, по ним можно судить о производительности процесса, его экономичности и позволяют сравнивать различные способы сварки и марки электродов. К ним относятся: 1. Коэффициент плавления металла – отношение массы расплавленного металла к силе тока и времени сварки. Если электроды имеют наполнитель, то масса расплавленного металла определяется суммой массы металлического стержня и массой металлического порошка, находящегося в обмазке. 2. Коэффициент наплавки – отношение массы наплавленного металла к силе тока и времени сварки. 3. Коэффициент потерь — процентное отношение разницы между массами расплавленного и наплавленного металла к массе расплавленного. Эти величины относительны, так как относятся к определенным значениям силы тока и времени. 4. Коэффициент массы покрытия – процентное отношение веса покрытия к весу стержня. При сварке в среде защитных газов коэффициент разбрызгивания до 15%, коэффициент наплавки 6-12%, коэффициент расплавления 7-18%. Коэффициент потерь при сварке в среде защитных газов составляет 10%, под слоем флюса 1%. Эти коэффициенты применяются при нормировании работ и определении расхода.

Также по теме:

Шлаки от сварки. Характеристики шлаков.

Изготовление электродов. Процесс изготовления покрытых сварочных электродов.

Основные характеристики сварочных стержней

Подбирая электроды для сварки обращают внимание на следующие характеристики:

- Диаметр. Значение этого показателя связано с тем, какие детали или изделия необходимо соединить сварным методов, каков их размер, толщина. Также это определяется особенностями сварочного аппарата. Самый распространенный показатель диаметра – 3 мм.

- Марка электрода. Определяется свойствами материалов, использованных при изготовлении стержней.

- Покрытие. Предохраняет стержень от процессов коррозии. Другая задача – создание защитного облака газов вокруг места сварки для предотвращения окисления и шлакообразования.

- Условия хранения. Покрытия способны впитывать влагу, она отрицательно сказывается на качестве шва, розжиге дуги.

- Бренд производителя.

Разновидности стержней, так же, как требования к ним описываются в нормативных документах ГОСТ.

Характеристики электродов

Параметры, которые мы будем разбирать, напрямую влияют на назначение электродов, их технологические свойства и надежность выполняемых ими соединений.

Хим. состав металла

Главным фактором при выборе электродов для будущих работ, является состав металла, с которым вы планируете работать. В зависимости от сплава и типа стали, отличаются механические и технические свойства — прочность, вязкость и т. д. Эти параметры влияют на то, как будет вести себя изделие или деталь во время сварки.

Чтобы правильно подобрать электрод, необходимо чтобы его покрытие и состав были максимально похожи на состав свариваемого металла. В таком случае шов получится прочным и надежным.

Хим. состав покрытия

Среди общей классификации выделяют 4 главных типа покрытия электродов:

- Основное. Состоит из карбонатов магния и кальция.

- Рутиловое. Имеет в составе рутил, кремнезем, карбонат магния и кальция, ферромарганец.

- Целлюлозное. Включает органические смолы, тальк, ферросплавы, целлюлозу.

- Кислое. Имеет оксиды железа и марганца.

Наиболее распространены — основное и рутиловое покрытие. Они подходят для большинства материалов, как в промышленности, так и в частном хозяйстве. Специализированные электроды могут иметь комбинированное покрытие, когда от полученного металла, требуются особые свойства.

Состав обмазки оказывает влияние на такие факторы, как:

- стабильность дуги;

- вязкость металла;

- отделяемость шлаковой корки;

- формирование соединения.

Коэффициент наплавки

Вы наверно замечали, что при описании тех или иных электродов, всегда указывается параметр наплавки. Он показывает количество расплавленного электрода, который был использован на образование шва. Фактически такой параметр означает эффективность работы электродом.

По коэффициенту наплавки опытные мастера могут легко определить сколько материалов понадобится для определенного объема работ, сколько уйдет времени на сварку и какое положение для сварки выбрать лучше всего.

Говоря о наплавке, важно отметить одну деталь. Во время сварки и плавки электрода, не вся его масса идет на формирование шва. Какая-то часть разбрызгивается, выгорает и испаряется. На это влияет обмазка, величина тока и его полярность. То есть коэф. наплавки отражает то количество металла, которое используется на образование шва без потерь.

Диаметр

Диаметр — еще один важный параметр, на который следует обращать внимание при подборе расходников. В зависимости от толщины свариваемого изделия, увеличивается и диаметр электрода. Также тут играет роль марка стали, ее состав, форма кромок и вид сварного соединения.

Производители предлагают различные диаметры электродов. Отличается также и длина. Производители указывают разные параметры и возможное применение для своих электродов.

Выбирая подходящий диаметр, нужно знать следующее:

- электроды с диаметром 1 мм. используются для работы со сталями толщиной 1,5 мм;

- 1,6 мм — для работы с металлом толщиной более 2 мм;

- 2 мм подходят для изделий толщиной 2 мм при силе тока до 70А;

- 2,5 мм используются для деталей толщиной до 3 мм, при силе тока до 100А;

- большой популярностью пользуются электроды диаметром 3 мм — их можно использовать для сталей, толщиной до 50 мм;

- 4 мм используются для обычных и профессиональных сварочных аппаратов при работе с конструкциями толщиной до 1 см;

- стержни диаметром от 5 мм, применяются только со специальным сварочным оборудованием.

По таким параметрам можно легко подобрать электроды для запланированных работ. Это усредненные значения. Более подробные свойства можно найти на упаковках. Изготовители подробно расписывают условия использования своей продукции.

Температура прокалки

Прокаливание электродов необходимо для того, чтобы уменьшить количество содержащейся в электродах влаги. Без прокалки получить качественное соединение не получится. Помимо потери сварочных свойств, электродами будет очень неудобно работать. Подготовка электродов проводится несколькими способами.

Самый простой и эффективный способ прокалки — это специальная печь. Термостат и изолированные стенки, позволят сохранять температуру на протяжении необходимого времени. Электроды прогреваются равномерно и будут полностью готовы к работе.

Есть и “народные” методы. Они подходят для бытовых работ и в тех случаях, когда качество сварки не имеет большого значения. Установить нужную температуру и сохранить ее постоянной в течение определенного отрезка времени, в домашних условиях непросто. Наиболее подходящий вариант прокалки электродов дома — это духовка. Открытый огонь или газ использовать не рекомендуется, поскольку сушка будет не эффективной.

Разные марки и типы электродов имеют собственные требования ко времени и температуре прокалки. Каждый изготовитель указывает точные параметры прокалки стержней.

Масса наплавленного металла

Данный параметр полезен при расчетах расхода электродов на 1 метр шва. Параметр определяется по формуле: N = G * K, где

- N — расход материалов на 1 м. шва;

- G — масса наплавленного металла в шве длиной 1 м;

- К — коэф. перехода от массы металла к расходу материалов.

Временное сопротивление

Предел прочности относится к параметрам сварочного шва. Это свойство определяет стойкость полученного соединения к деформации и разрушению. Другое определение данного параметра — способность металла выдерживать определенное напряжение.

Разные материалы имеют разные показатели прочности, указанные в ГОСТе. Реальные значения могут отличаться от теоретических, но не учитывать их нельзя.

В зависимости от видов электродов, они могут работать с разными сталями и сплавами, имеющими разную прочность.

Ударная вязкость

Это другой механический параметр полученного при сварке соединения. Ударная вязкость отражает сопротивляемость металла к внешним нагрузкам. При выборе стержней нужно обязательно учитывать эту характеристику, поскольку она определяет стойкость соединения и изделия в целом.

Относительное удлинение

Данное свойство отражает способность шва быть пластичным при статических нагрузках. Такой параметр часто предъявляется к сталям Э42, 46 и 50.

Материал стержня электрода

Основа электрода — это сварочная проволока. На нее наносится покрытие. Во время сварки стержень плавится под воздействием тока и заполняет сварочную ванну. Так получается шов.

Есть 3 главных вида проволок:

- Углеродистая. В ней содержится до 0,12% углерода. Она используется для работы со сталями с низким и средним содержанием углерода.

- Легированная. Производится из легированной стали и применяется при сварке изделий из сталей с низким уровнем легирования, а также для теплоустойчивых материалов.

- Высоколегированная. Используется для работы с хромистыми, хромоникелевыми составами, нержавейкой и т. д.

Состав сварочной проволоки должен быть максимально похож на состав материала, с которым вы работаете.

Виды электродов по конструкции и материалу

Важные критерии, по которым различаются сварочные стержни- конструкция и материал.

Материал, из которого изготавливают электроды

Качественные характеристики швов зависят в большой мере от свойств материалов, использованных при изготовлении прутков. В соответствии с Государственными стандартами для производства прутков используется две большие группы материалов:

- Металлы

- Неметаллические материалы.

По другой классификации они делятся на две группы

- Неплавящиеся – произведенные из угольного материала, вольфрама, графита

| Виды стержней | Марки | Применение |

| Угольные . Неметаллические, возможна омедненная поверхность | СК- сварочные круглые ⌀:4, 6, 8, 10, 15, 18 мм Длина: 250 ±10 мм | Применяются в условиях воздушно –дуговой резки, для устранения дефектов швов |

| ВДП- воздушно-дуговые ⌀: 6,8,10,12 мм Длина: 300 ±10 мм | ||

| ВДК –воздушно-дуговые круглые ⌀:12х5, 18х5 мм Длина: 350 ±10 мм | ||

| Вольфрамовые Металлические. Классифицируются по добавкам в % | ЭВЛ – лантанированный вольфрам ( 2%) | Применимы большей частью для аргонодуговой сварки. Отличаются высокой износостойкостью |

| ЭВИ-иттрированный (2%) | ||

| ЭВТ- торированный (до 1,5%) | ||

| ЭВЧ – не имеет добавок | ||

| Графитовые или графитизированные. Неметаллические | Специально не производятся. Получают с помощью обтачивания графитизированных стержней для руднотермических печей с применением электродуги. | Применяются для дуговой сварки и резки |

Для металлических стержней из вольфрама используется цветовая маркировка:

WP (зеленый). Переменный ток. Работают на магнии, алюминии, различных сплавах WT-20 (красный) – постоянный ток, применяют для сваривания сталей нескольких видов: углеродистых, низколегированных, нержавеющих.

WC-20 (серый). Постоянный и переменный ток. Универсальный вариант для сварки всех видов стальной продукции.

WL-15 (золотой). Постоянный и переменный ток. Работают на сталях нержавеющих, легированных.

WL-20 (синий). Постоянный и переменный ток. Сваривают нержавеющие и ламинированные виды стальных изделий.

WY-20 (темно-синий). Постоянный ток. Работают не только со сталью нержавеющей, низколегированной, углеродистой, но и с другими металлическими материалами: медными и титановыми.

WZ-8 (белый). Переменный ток. Сваривают алюминиевые и магниевые изделия. Присадки доставляются отдельно. Работы проводятся в газовой среде для защиты свариваемых элементов.

Неплавящиеся стержни отличаются целым рядом положительных качеств — не подвергают металл деформационным воздействиям; — обеспечивают ровный, прочный, долговечный шов.; — процесс сварки и резки проходит на высокой скорости.

Есть недостатки: газ, создающий защитную ванну, легко выдувается, когда работа идет на воздухе, особенно в ветреную погоду. Помимо этого, необходимы предварительные работы на металле, зачистка свариваемых поверхностей.

- Плавящиеся – металлические стержни. Плавление электрода приводит к формированию шва.

Среди них есть два типа: непокрытые и покрытые. Первый вариант раньше применялся очень широко. Сейчас вытеснен вариантами с различными видами покрытий. Непокрытый вариант может использоваться, когда работает специализированная технология непрерывной сварки в среде защитных газов.

Органические и неорганические вещества, представляющие покрытие, создают определенные эффекты. Возникает защитное газовое облако вокруг сварной ванны. Часть обмазки переходит в жидкое состояние, покрывает расплавленный металл, отграничивая его от кислорода воздуха. Создаются защитные механизмы для образовавшегося сварного шва от воздействий окружающей среды.

Порошковое напыление решает две основные задачи:

— отлаживает стабильность, постоянство процессов горения материала электрода; — изменение физико-химических характеристик свариваемого металлического материала благодаря попаданию элементов стержня, вступлению во взаимодействие на уровне атомов веществ.

Покрытия электродов

Эффективность сварочных работ зависит в значительной мере от покрытий стержней.

Существуют четыре вида покрытий:

- Основное. Обозначение Б.

УОНИ — Универсальная обмазка научного исследовательского института, работает при сварке на постоянном токе. Создает прочные, гибкие, эластичные швы, устойчивые к различным воздействиям, в том числе к ударным нагрузкам. Работают во всех пространственных положениях, за исключением вертикального сверху-вниз и металлоизделий, отличающихся большой толщиной.

- Рутиловое. Обозначение Р.

Способно работать во всех сварных режимах: с постоян. и перемен. током во любых пространственных направлениях, кроме вертикального сверху вниз. Зажигается легко даже при низком напряжении холостого хода инвертора. Отрицательный момент: шлак на швах может создавать проблемы, убрать его можно порой лишь с помощью молотка.

- Кислое. Обозначение А.

Можно сваривать во всех сварных режимах: с постоян. и перемен. током любых пространственных положениях, кроме вертикального. Рекомендуется не применять для сталей, у которых в составе много углерода, серы. В качестве недостатков замечено относительно большое разбрызгивание, иногда в швах наблюдаются трещины. Помимо этого, токсичность кислого варианта предполагает специальную подготовку рабочего места- оборудование его вытяжной аппаратурой.

- Целлюлозное. Обозначение Ц.

Сварка постоянным и переменным током может проходить во всех пространственных положениях. Удобно применять в условиях монтажа. Особое требование – не допуск перегрева. Большое разбрызгивание и, соответственно, увеличенные потери материала.

- Смешанный вид. Обозначение АЦ.

Возможность сварочных работ на различных конструкциях, трубопроводах, при любом положении шва, за исключением потолочного. Низкий расход на единицу наплавленного металла.

В основе напылений лежат ряд компонентов:

А – окись железа, свинца или иных металлов.

Б – два компонента на основе кальция: карбонат и фторид.

Ц – целлюлоза как базовая характеристика.

Р – рутил как основной элемент.

Другие параметры для оценки стержней

При выборе электродов обращают внимание на размеры прутка. Диаметр предопределяет, какой толщины и размера металлические изделия могут им свариваться.

Существует стандартная таблица размеров, в которой приводится соответствие толщин листов или изделий из стали диаметру электродов:

| Толщина стального листа или детали в мм | 1,5 | 2 | 3 | 4-5 | 2-12 | Свыше 13 |

| Значение диаметра стержня для сварки в мм | 1,6 | 2-2,5 | 2,5-3 | 3,2-4 | 4-5 | 5 |

Еще один важный показатель относится к электрической силе тока в амперах, которая необходима для того, чтобы успешно проварить металл определенной толщины

| Толщина стального листа или детали в мм | 2 | 2,5 | 3 | 4 | 5 |

| Сила тока в а | 55-65 | 55-80 | 70-120 | 130-160 | 180-210 |

Когда работа проходит в пространственном положении вертикальном или потолочном, силу тока можно снизить на 15-20 %. в этом случае диаметр стержня достаточен до 4 мм.

Конструкции и проектирование электропечей

| 3.1 Назначение электродов и требования, предъявляемые к ним |

Электроды предназначены для подвода электрического тока к дугам. От (физических свойств и качества изготовления электродов в значительной степени зависят процессы теплообмена в печи, производительность электропечной установки, себестоимость и качество металла.

К электродам предъявляют следующие требования:

- Возможно низкое удельное электросопротивление т.е. минимальные потери в них электроэнергии.

- Достаточно высокая механическая прочность на сжатие, изгиб и растяжение, исключающая поломки электродов, вызывающие простои и нарушающие нормальный технологический цикл.

- Высокая термостойкость, исключающая растрескивание и скалывание электродов под влиянием резких колебаний температуры, что особенно характерно для печей с открытой дугой.

- Удовлетворительная обрабатываемость на станках.

- Возможно более высокая температура начала интенсивного окисления на воздухе.

- Возможно более низкая стоимость, т. к. стоимость электродов, как правило, выше платы за израсходованную электроэнергию в себестоимости стали.

- Минимальное содержание золы и серы.

На старых печах в качестве электродов применяли угольные бруски квадратного или круглого сечения, по мере сгорания их заменяли новыми, а оставшиеся огарки выбрасывали или размалывали. Позже перешли на наращиваемые электроды, которые можно использовать целиком.

Современные непрерывно наращиваемые электроды имеют круглое сечение и обработанные на станках торцы, в которых по оси электрода сделаны отверстия с резьбой. В отверстия на половину длины ввинчивают ниппеля, обычно изготовленные из того же материала, что и электроды. Ниппеля и отверстия для них могут бать как цилиндрическими, так и коническими с треугольной или трапецеидальной резьбой (рис. 3.1.).

Рис. 3.1.

Секции непрерывно наращиваемых электродов с цилиндрическими (а), биконическими (б) и коническими (в) ниппелями

На выступающую из торца электрода половину ниппеля навинчивают следующий, так что оба они составляют одно целое — свинченный электрод или «электродную свечу». Преимуществом конических ниппелей является удобство их свинчивания — для этого достаточно двух оборотов, в то время как при цилиндрических ниппелях требуется при свинчивании сделать 10-12 оборотов.

Для удобства транспортировки и эксплуатации электроды изготавливают длиной 1000-2400 мм, а в последнее время 1100-1900 мм. На печи требуется большая длина «свечи», поэтому работающий электрод состоит из двух или трех секций, соединенных ниппелями.

По мере обгорания нижней части электрода электрододержатель опускается все ниже, и когда он оказывается вблизи своего нижнего положения у свода, производят наращивание его и перепуск. На набольших печах эта операция может осуществляться на самой печи. В верхний торец установленной в электрододержателе электродной свечи, предварительно сняв с него защитный колпачок, предохраняющий от пыли, ввинчивают ниппель, a в новую секцию электрода с верхнего конца — металлический ниппель с кольцом. За это кольцо секцию подхватывают крюком крана и поднимают над печью, устанавливая над наращиваемой «свечой». Металлический ниппель скреплен с кольцом шарнирно так что может поворачиваться вокруг своей оси. Висящую секцию электрода, осторожно опуская и поворачивая, навинчивают на ниппель в верхнем торце «свечи». После этого начинают перепуск «свечи», для чего ослабляют зажим электродержателя, и «свеча» повисает на крюке крана. Каретку (или стойку) печи поднимают в крайнее верхнее положение, электрододержагель вновь зажимают, и он принимает на себя массу электрода. Чтобы не увеличивать простоев печи, наращивание и перепуск электродов стараются осуществлять между плавками.

Недостатком метода наращивания электродов на печи является тяжелые условия работа и легкость поломки ниппеля. Поэтому на крупных печах в конце пролета устанавливают специальную стойку с заранее наращенной свечой. Старую свечу извлекают и устанавливают а свободное гнездо, где наращивается после остывания. Новая свеча переносится к печи и закрепляется в электрододержателе. Недостатком последнего метода является несколько большее окисление электродов в период остывания в стойке, а также необходимость в большей высоте подъема крюка крана.

В настоящее время для наращивания электродов больших диаметров разработана механизированная стойка, в которой зажатие, перемещение и навинчивание электродов осуществляются с помощью гидравлического и электромеханического приводов.

На старых печах применяют угольные электроды диаметром 100-1200 мм. Электроды, диаметром выше 400 мм имеют конический ниппель, нарезанный прямо на одном из концов электрода, а на другом его конце делают соответствующее коническое углубление с резьбой. Угольные электроды изготавливают из антрацита, кокса, каменноугольной смолы. Сырые электроды подвергает обжигу, доводя температуру до 1300° в течение 150 часов.

В настоящее время применяют графитированные электроды, изготавливаемые не из естественного графита, имеющего нестабильные механические и электрические свойства, а из искусственного электрографита путем графитизации угольных электродов в специальных электрических печах при температуре 2000-2400°С . Так как при гpафитизации расходуется до 7000-8000 кВт-ч/т электроэнергии, графитированные электроды намного дороже угольных. Тем не менее, на печах применяют графитированные электроды из-за их существенных преимуществ. Расход графитированных электродов в 2-2,5 раза меньше, чем угольных, что компенсирует их высокую стоимость.

Расход угольных электродов 16-20 кг/1000 кВт*ч в ДСП.

Расход графитовых электродов 7-10 кг/100 кВт*ч в ДСП.

Внешний вид электродов для ДСП приведен на рис. 3.2.

Рис. 3.2.

Внешний вид электродов для ДСП

Графитированные электроды по сравнению с угольными имеют меньшее удельное электросопротивление. Это позволяет снижать диаметр электродов и облегчать конструкцию кареток и электрододержателей, снимать электропотери. Графитированнуы электроды более прочны, меньше окисляются и науглераживают сталь. Электропроводность (см. рис. 3.3) и теплопроводность (см. рис. 3.4.) графитированых электродов резко изменяются с температурой, причем температурный коэффициент удельного сопротивления до 780-830 К отрицательный, а выше — положительный. Средняя удельная теплоемкость составляет 1,6 кДж/кг*К . Объемная масса графитированных электродов составляет 1550-1600 кг/м3.

Рис. 3.3.

Зависимость относительного удельного электросопротивления графитированных электродов от температуры

Рис. 3.4.

Зависимость коэффициента теплопроводности графитированных электродов от температуры: 1.-в продольном направлении 2.-в поперечном направлении

Место соединения секций ниппелем представляет собой контакт, имеющий дополнительное сопротивление Rk. Для уменьшения этого сопротивления секции свинчивают на специальных пастах, уменьшающих Rk в 4 раза. Помимо сплошных электродов применяются также трубчатые электроды, которые позволяют решать следующие технологические задачи:

- вдувание а зону дуги порошкообразных материалов, инертных газов;

- отбор и утилизация реакционных газов;

- повышение устойчивости горения дуги и снижение ее выдувания.

| 3.1 Назначение электродов и требования, предъявляемые к ним |

Какие электроды лучше для инвертора

Выбирая стержни для инверторного сварочного аппарата стоит ориентировать в первую очередь на материал, который придется сваривать. Сердечник электрода должен быть сходен по типу с этим видом металлов. Нержавеющие стали требуют стержней из такого же вида, причем если сталь отличается свойствами жаростойкости – нужен такой же стальной пруток с жаропрочными характеристиками. Высоколегированные стали для образования ровного, прочного шва нужно сваривать прутками с тем же составом легирующих элементов.

Подходящие марки стержней для дома и стройки:

МР-3

Универсальные широко известные электроды. Могут успешно применяться на слобокорродированном металле. Электроды Э46, покрытие Р и БР. Успешно применяется для сваривания конструкций из сталей углеродистого класса и низколегированных. Есть возможность сваривать изделия с большими показателями толщин. Выпускаются электроды диаметром от 3 до 5 мм.

Особенности:

- высокие значения стойкости электродуги;

- небольшое разбрызгивание;

- легкий съем слоя шлака;

- легкое зажигание как первичное, так и повторное.

Существует требование зачистки сварочной поверхности и удаления окалины.

УОНИ 13/55

Дают возможность создавать высококачественные швы. С ними умеют работать опытные сварщики, мастера, имеющие высшую квалификацию. Тип электрода Э50А, покрытие предпочтительно основное. Напыление приемлемо фтористое или карбонатное, в этом случае снижается газосодержание шва и количество неметаллических вкраплений, ухудшающих качество.

Технические характеристики:

- диаметр от 2 до 4 мм;

- коэффициент по наплавке 9.5 г на А*ч;

- на 1 кг наплавленного металлического материала уходит около 1,5 кг прутков;

- предел текучести 420 мПа;

- предел прочности 530 мПа;

- относительный показатель удлинения 22%;

- ударная вязкость зависит от температурного режима, от 50 до 130 дж/см2.

АНО4

Стержни легко воспламеняются, их не нужно прокаливать. Электроды Э46, покрытие рутилом. Основной вид использования –сваривание стальной продукции углеродистых и низколегированных сортов. Работают со всеми видами тока в любых пространственных направлениях, за исключением направления сверху вниз.

Выпускаются с диаметром от 2 до 6 мм.

Технические параметры

- рутиловое покрытие

- наплавочный коэффициент 8,6 г на А*ч;

- производительная часть по наплавке 1,4 кг/ч при диаметре 4 мм.

- сопротивление 480 мПА;

- предел текучести 380 мПа;

- относительное удлинение 25%.

UTP 65D

Стержни хороши в работе с различными сталями и сплавами, швы будут качественные. Применимы для постоянного и переменного тока разной полярности. Рутиловое покрытие. Производятся в Австрии. Часто используется на автопредприятиях и мастерских по ремонту автомобилей для проведения кузовных работ.

Плюсы:

- стабильность дуги;

- малое разбрызгивание и, следовательно, минимизация потерь материала;

- возможность работы с различными толщинами металлоизделий, с деталями и листами тонко- и толстостенными.

- гладкие швы, не имеющие внутренних лакун. Можно обрабатывать сразу, как металл застыл.

- возможность проведения холодной закалки металлического материала по шву.

- легкое снятие слоев шлака.

- хорошая переносимость влажной среды, а также перегрева.

Особенности эксплуатации: перед самым процессом сварки прутки необходимо подвергнуть просушке в течение двух часов при температурном режиме в 160-170 гр. С. Зону свариваемых поверхностей зачищают. Работа с большими толщинами материала требует предварительной подготовки кромки с углом скоса примерно 60 градусов.

Виды покрытий электродов

Электродные покрытия могут иметь разный состав. От них зависит стабильность горения дуги, вязкость шлака и расплавленного металла, поведение металла при переходе в сварочную ванну и другие параметры. Насчитывается несколько видов покрытий.

Рутиловое

Основным элементом рутилового покрытия является диоксид титана. При применении таких электродов уменьшается разбрызгивание металла, повышается его текучесть и формируется обильный слой шлака, который затем легко отделяется. Швы получаются ровными, а повторное зажигание дуги заметно облегчается. При этом электроды плохо поддаются сушке и при их использовании высок риск образования пор. Они подходят для работы на постоянном и переменном токе. С помощью рутиловых электродов удобно сваривать низкоуглеродистые стали небольшой толщины.

Целлюлозное

В состав покрытия входит целлюлоза, а также ферросплавы кремния и магния. Покрытие обеспечивает повышенное газообразование при горении дуги и надежную защиту сварочной ванны. В процессе работы формируется небольшое количество быстро твердеющего шлака, что удобно при сварке вертикальных швов. При этом они имеют неэстетичный внешний вид и низкую пластичность. Кроме того, использование целлюлозных электродов сопровождается повышенной разбрызгиваемостью металла. Их применение оптимально при сварке на постоянном токе.

Основное

Основными элементами покрытий электродов этого вида являются карбонаты кальция и магния: магнезит, доломит или мрамор. Они обеспечивают механическую прочность, высокую пластичность и химическую чистоту металла шва. Сварочные работы могут выполняться в любых пространственных положениях. Электроды с таким видом покрытия допускается применять при изготовлении ответственных конструкций. При этом швы получаются довольно грубыми, шлак удаляется с трудом, а электрическая дуга отличается неустойчивостью. Электроды с основным покрытием больше подходят для опытных сварщиков. Кроме того, они отличаются высокой гигроскопичностью и легко впитывают влагу, поэтому нуждаются в особом внимании при хранении. Их использование оптимально на постоянном токе обратной полярности.

Кислое

В состав кислого покрытия входят оксиды марганца и железа. Эти элементы обеспечивают стабильность дуги и легкое отделение шлака, но металл в сварочной ванне становится слишком жидким. По этой причине электроды с кислым покрытием подходят для выполнения только горизонтальных швов. При их использовании возможно поддержание высокой скорости работы, но существует риск образования подрезов или трещин. Кроме того, электроды нельзя сушить при высокой температуре, поэтому в них может содержаться влага, ухудшающая качество швов. Дополнительно следует отметить, что кислое покрытие считается наиболее опасными для здоровья. Такие электроды можно использовать на постоянном и переменном токе.

Электроды с разным покрытием

Требования к электродам

Выбирая стержни для работы, стоит их внимательно рассмотреть и оценить. Покрытие должно быть без сколов, повреждений, иначе не удастся добиться однородного разогрева и равномерного получения шва. На кончике электрода толщина смазки должна быть такой же, как на всем стержне – благодаря этому электрическая дуга пройдет по центру.

Проинспектировать стоит влажность покрытия, иногда повышенная влажность обмазки не позволяет легко зажечь стержень. Отсюда, требования к хранению электродов в сухом месте, желательно, герметично упакованными. Народные умельцы рекомендуют в упаковку класть пакетики с солью для устранения излишней влаги. Если случится, что электроды отсыревают, их можно подсушить в кухонной духовке при невысокой температуре. Этот параметр указывается на упаковке изделий. Можно также оставить в проветриваемой сухой комнате.

Во время сварочных работ для получения качественного прочного, устойчивого шва необходимо учитывать основные моменты:

- Правильная для конкретного изделия сила тока.

- Подходящий для изделия и вида работ диаметр сварочного электрода.

- Учет размерности и толщины свариваемых материалов.

Выбрав параметры, сварщик создает устойчивую, хорошо горящую дугу, которая обеспечит реализацию сварочных работ на высоком уровне. Используемая литература и источники:

- М. Д. Банов, Ю. В. Казаков, М. Г. Козулин и др.; под ред. Ю. В. Казакова. Сварка и резка материалов: Учебное пособие. — Издание 2-ое, стереотипное. — Издательский , 2002.

- Кожевников Д.В., Кирсанов С.В. Металлорежущие инструменты. Учебник (гриф УМО). Томск: Изд-во Томского ун-та. 2003.

- Статья на Википедии

СВОЙСТВА ЭЛЕКТРОДОВ

Покрытия электродов. Электродные покрытия состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов.

Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично рафинируют (очищают) его. Они образуют шлаковые оболочки вокруг капель электродного металла, проходящих через дуговой промежуток, и шлаковый покров на поверхности металла шва, шлакообразующие составляющие уменьшают скорость охлаждения металла и способствуют выделению из него неметаллических включений. Шлакообразующие составляющие могут включать титановый концентрат, марганцевую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит, а также вещества, повышающие стабильность горения дуги.

Газообразующие составляющие при сгорании создают газовую защиту зоны сварки, которая также предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из древесной муки, хлопчатобумажной пряжи, крахмала, пищевой муки, декстрина и целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др. Большинство раскислителей вводится в электродное покрытие в виде ферросплавов.

Легирующие составляющие необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивляемости коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и некоторые другие элементы.

Стабилизирующими составляющими являются те элементы, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие (клеящие) составляющие применяют для связывания составляющих покрытия между собой и со стержнем электрода. В качестве них применяют калиевое или натриевое жидкое стекло, декстрин, желатин и другие. Основным связующим веществом служит жидкое стекло.

По своему металлургическому действию существуют рудно-кислое, фтористо-калышевое, рутиловое и газозащитное (органическое) покрытия. Имеются также и другие виды покрытий — стабилизирующее, карбонатнорутиловое, галогенидное и специальное. Все покрытия должны удовлетворять следующим требованиям:

обеспечивать стабильное горение дуги;

физические свойства шлаков, образующихся при плавлении электрода, должны обеспечивать нормальное формирование шва и удобное манипулирование электродом;

не должны происходить реакции между шлаками, газами и металлом, способные вызвать образование пор в сварных швах;

материалы покрытия должны хорошо измельчаться и не вступать в реакцию с жидким стеклом или между собой в замесе;

состав покрытий должен обеспечивать приемлемые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

Физические свойства образующихся шлаков оказывают значительное влияние на процесс сварки и формирование сварного шва. Во всех электродных покрытиях при их плавлении плотность шлака должна быть ниже плотности металла сварочной ванны, что обеспечит его всплывание из сварочной ванны. Температурный интервал затвердения шлака должен быть ниже температуры кристаллизации металла сварочной ванны, иначе слой шлака не будет пропускать выделяющиеся из сварочной ванны газы. Шлак должен покрывать сварной шов по всей поверхности ровным рлоем.

Шлаки, образующиеся при плавлении электродных покрытий, бывают «длинные» и «короткие». «Длинными» называют такие шлаки, в составе которых содержится значительное количество кремнезема. Возрастание их вязкости при понижении температуры происходит медленно. Электроды, имеющие покрытия, образующие при плавлении «длинные» шлаки, не пригодны для сварки в вертикальной и потолочной плоскостях, так как сварочная ванна длительное время находится в жидком состоянии. Для сварки во всех пространственных положениях применяют электроды, покрытия которых при плавлении дают «короткие» шлаки; возрастание вязкости расплавленного шлака с понижением температуры происходит быстро, поэтому закристаллизовавшийся шлак препятствует стеканию металла шва, находящегося еще в жидком виде. «Короткие» шлаки дают электроды с рутиловым и фтористо-кальциевым покрытием.

Достаточно хорошую отделимость шлаковой корки от поверхности металла получают при применении шлаков, имеющих коэффициент линейного расширения, отличающийся от коэффициента линейного расширения металла.

Свойства металла шва и технологические характеристики электродов. Электроды характеризуют по свойствам наплавленного ими металла, к которым относятся: прочность, пластичность, удлинение, ударная вязкость, твердость, коррозионная стойкость, стойкость против старения, а при наплавочных работах и износостойкость.

Наряду с качеством металла шва, полученного при сварке данным электродом, важное значение имеют и его технологические свойства. К основным технологическим свойствам электрода относят его производительность, пригодность для сварки в различных пространственных положениях, стабильность горения дуги при постоянном и переменном токе, допустимую максимальную и минимальную длину дуги, форму шва, коэффициенты наплавки, расплавления и потерь.

Вопросы для самопроверки

1. Какими характеристиками определяются свойства электродов?

2. Какие составляющие включаются в состав покрытия электродов?

3. Как классифицируются покрытия?