Машинная резка металла: принцип работы и разновидности

Машинная резка помогает ускорить однообразные процессы по раскройке металлов и повысить качество результата. В них задействуются те же принципы работы, что и в ручном оборудовании: смесь горючего газа и кислорода для образования пламени, а также подача струи режущего кислорода, либо воздушно-плазменная резка со струей воздуха от компрессора и электрической дугой. В последнем типе воздух нагревается от дуги и переходит в состояние плазмы, которой осуществляется резка. Разница автоматической установки от ручной заключается в том, что машины имеют ЧПУ, полностью контролирующее движения горелки. Режущая головка с соплом передвигается на кронштейнах и роликах, обеспечивая равномерный проход и точность действий. Оператору остается только установить деталь на стол и запустить программу.

Типы машин для резки металлов делятся по:

- способу реза (что воздействует на металл);

- габаритам (для гаража или производства);

- конструкционному исполнению;

- прорезаемой толщине (от 1.5 до 300 мм).

Еще одним различием является чистота реза, где после одних можно сразу сваривать детали, а после других потребуется легкая зачистка УШМ.

Большие и мощные станки термической резки используют на заводах и других предприятиях по металлообработке. В частной сфере применяются компактные машины по сравнительно доступной цене, располагаемые на верстаке или отдельной подставке, которые легко помещаются в гараже или небольшой мастерской. Главное преимущество машин для термической резки — полная автоматизация процесса.

Сравнение технологий

| Газовая резка | Плазменная резка | Гидроабразивная резка | |

| Машина термической резки Eckert |

|

|

|

| Диапазон режущих материалов | Только низколегированные и углеродистые стали | Различные конструкционные стали, цветные металлы | Все материалы |

| Характеристики реза |

|

|

|

| Скорость резки | Низкая скорость резки, долгое пробитие отверстий, высокие термические деформации | Высокая скорость резки до 30 мм, короткое время пробития, средние термические деформации | Низкая скорость резки при использовании насоса с мощностью 4000 бар, более высокая при — 6000 бар, отсутствие термических деформаций, резка всех видов материалов, идеальные отверстия |

| Расходы | Экономичный метод, оптимален для углеродистой стали выше 30 мм | Экономичный метод, оптимален для сталей до 30 мм и для цветных металлов, отличное соотношение цена/качество | Высокое качество реза на всем диапазоне толщин |

| Диапазон толщины резки | 3-300 мм | 0,5-100 мм | 0,5-500 мм |

Благодаря постоянному повышению квалификации по продукции, обучению у зарубежных партнеров, накопленному опыту специалисты ООО «ДельтаСвар» всегда готовы предложить технически грамотное и экономически выгодное решение в области раскроя металла, а также оказать содействие при выборе оборудования в зависимости от вашего производства.

Если у Вас появились какие-либо вопросы, желаете получить дополнительную консультацию по данной продукции, напишите нам, либо позвоните нам по телефону: +7 (343) 384-71-72.

С уважением, руководитель направления «Машины термической резки» Лобанов Денис Игоревич +7, добавочный 220 Данный адрес e-mail защищен от спам-ботов, Вам необходимо включить Javascript для его просмотра.

Что можно выполнять при помощи машинной резки

Машины для резки используются, чтобы автоматизировать и ускорить процесс. Оборудование способно кроить заготовки по ровным или волнистым линиям под дальнейшую сварку, снимать фаски на кромке, либо вырезать уже готовые изделия из металла (слесарные ключи, фланцы, металлические украшения для заборов, фрагменты лестниц и пр.). В зависимости от типа установленной горелки машины режут углеродистую сталь, нержавейку и алюминий. Возможна пакетная резка тонких листов 1.0 мм, снижающая температурную деформацию и образование выплавленного железа в шлаке, как если бы каждый лист кроился отдельно.

Какие типы машин используются для резки металла — во многом определяют задачи производства. Чем мощнее источник тока, тем большую толщину прорежет горелка. Чем функциональнее аппарат, тем более сложные фигуры он сможет вырезать. От источника пламени зависит точность готовой детали, а габариты рабочего стола определяют максимальный размер обрабатываемых заготовок.

По скорости газопламенная машинная резка гораздо превосходит возможности ручного кроя. Заготовительная прямолинейная резка на листе толщиной 5 мм ведется со скоростью 660 мм в минуту. На заготовке с сечением 300 мм этот показатель составляет 110 мм/мин. Вырезка фасонных элементов возможна до 590 мм на толщине 5 мм за 60 секунд.

Применение машинной резки позволяет сузить рабочую площадь, сконцентрировав выполнение многочисленных подготовительных процессов в одном месте. Это помогает сэкономить и на количестве персонала, где для установки деталей потребуется один-два человека в зависимости от габаритов изделия. Раскрой материала станком дает высокую точность и защищает от человеческого фактора и брака вследствие высокой погрешности ручного реза. Автоматические машины способны резать узко и оставлять меньше отходов, что снижает траты на материалы. С таким оснащением возрастают объемы выпускаемой продукции.

Гарантирую, в будущем у нас будут тонны полезных материалов и инсайдов из мира промышленного оборудования — не забудь подписаться на рассылку, чтобы не пропустить!

Дмитрий Ягольник

Эксперт по сварочному оборудованию

Преимущества машины серии KING, Dekart

- Лёгкий и прочный портал для плавного, безлюфтового перемещения режущей головки

- Двусторонний привод на основе шаговых двигателей переменного тока с 3-х фазным питанием и пониженным уровнем шума

- Вертикальное перемещение режущей головки

- Система THC для контроля высоты режущей головки

- Стандартная комплектация с оснащением резаком для газокислородной резки и плазмотроном

- Система ЧПУ с двухосевой обратной связью управления системы резки

- 10″ цветной LCD дисплей системы ЧПУ

- Пластиковые цепи для укладки кабелей и шлангов на портале и рядом с машиной

- Электропневматическая система клапанов для газокислородной резки

- Система автоматического зажигания пламени при газокислородной резке

Примеры оправданного применения машин для термической резки

Выгода от применения машин для термической резки возрастает пропорционально частоте их задействования. Если на предприятии присутствуют однотипные процессы по раскрою металла, где важна точность, и есть потенциал для увеличения сбыта готовой продукции, то автоматизация значительно ускорит производство и повысит доходность. Например, на заводе по выпуску металлических дверей будет выгодно задать размеры кроя стальных листов под полотно, с прорезанием замочных скважин, врезных петель, деталей цельногнутого профиля, которые потом можно сразу пускать в дело (гнуть, сваривать) без предварительной зачистки кромки болгаркой.

В противовес станкам для воздушно-плазменной резки гидравлические гильотины, которые дешевле и часто применяются при изготовлении металлических дверей, способны выполнять только ровный рез по прямой линии, и часть операций придется осуществлять вручную плазморезом. В таком случае понижается точность результата и придется дорабатывать детали шлифовальной машинкой, что значительно замедляет производственный процесс.

Машины термической резки пригодятся и для выпуска навесного оборудования к сельскохозяйственной технике. В ЧПУ можно задать размеры деталей и станок быстро и точно выкроит заготовки под ковши экскаваторов, кожухи почворезок, различные плуги и фрезы, шнеки, а сварщику останется только собрать конструкцию и сварить.

Оправданы автоматические аппараты и в случае серийного выпуска металлической мебели. Оборудование точно нарежет детали к шкафам, верстакам, кондукторам. Все элементы будут иметь одинаковые размеры и их можно сразу сваривать без предварительной зачистки.

Станок с ЧПУ для плазменной резки металла

Развитие технологий обработки металла получило новый толчок с появлением плазменной резки. А разработка плазморезов с ЧПУ стала техническим воплощением идеи.

Оборудование с числовым программным управлением применяется на многих производствах. С помощью станков с ЧПУ производят резку элементов конструкций в строительстве, выпускают партии деталей для автомобилей, самолетов, любой техники. Установки для плазменной резки значительно повышают качество выпуска металлических дверей, стеллажей, сейфов, вентиляционных устройств и т. д.

На рынке представлены модели станков для плазменной резки металла с ЧПУ, у которых разные размеры, схемы управления и конструктивные особенности, имеются дополнительные функции, также они отличаются применяемой рабочей средой.

Но они обязательно оснащены следующими элементами:

- плазмотроном, осуществляющим подачу газа или воздуха;

- поворотным механизмом, облегчающим установку листов металла на рабочем столе;

- устройством для перемещения резака и системой магнитов для крепления заготовки;

- датчиком, контролирующим расстояние между горелкой и листом металла;

- конструкцией, состоящей из профильного рельса и двух зубчатых реек по сторонам от него;

- автоматизированной системой с ЧПУ.

Конструкция плазмореза не отличается сложностью. В чем принцип его работы? На горелку подается воздух или газ под большим давлением, в определенной точке он касается электрода, происходит ионизация и нагрев примерно до +30 000 °С. Ионизированный воздух становится проводником тока.

Как определить выгодность автоматизации?

Выгодность применения машин для термической резки металла определяется по двум факторам: объему резки и требованиям к точности. Когда в производственных процессах приходится резать небольшой объем заготовок, например детали для выпуска 10-20 мангалов в месяц, а основное время затрачивается на сборку и упаковку, то эксплуатация автоматической резки не оправдана. Но ситуация меняется, когда производство мангалов ведется в глобальных масштабах по 300-1000 единиц в месяц и существует большая сеть по сбыту продукции. В таких случаях каждодневные однотипные процессы по крою, снятию фаски и прочие операции, выполняемые в автоматическом режиме, значительно ускорят выпуск товаров и уменьшат количество задействованных для этого людей.

Второй фактор — требования к точности реза. Если на производстве используются дорогие металлы (листы или труба из нержавеющей стали, алюминия и т. д.), то высокоточный крой с узким резом и минимумом отходов поможет сократить расходы на материалы. Оправдано применение машин для автоматической резки металлов и в случае требования высокой точности к деталям, которые потом будут использоваться в конструкциях, не допускающих погрешности в размерах (фланцы труб и емкостей с высоким давлением, коллекторы химических установок, сложные водяные фильтры и т. д.). Ручная резка не даст такой точности и займет больше времени, поэтому выгодно купить автоматическую установку и оптимизировать производственный процесс.

Термическая обработка металлов

Автор:

Юлия Рощина, специально для Equipnet.ru Фотографии с сайтов lorch.ru, multiplaz.ru, metal.ru, svarka.dukon.ru, factor.cheb.ru

Кислородная или плазменная резка?

Оборудование для термической резки металла давно уже стало незаменимо на стройке и на производстве. Обыкновенно, этот термин подразумевает кислородную (газокислородную) или плазменную технологии: у них свои области применения, преимущества и недостатки. Кислородная резка применяется для работы с низкоуглеродистыми сортами стали, в тех случаях, когда качество резаного края не является основным приоритетом. Например, для резки труб или металлических балок при строительстве. Метод основан на том, что металл, разогретый в огне какой-нибудь горючей газокислородной смеси, сгорает в струе технически чистого кислорода. Причем, кислород для горючей смеси подается отдельно от режущего кислорода. Это очень распространенный способ резки, оборудование и газовые баллоны относительно недороги. Но край разреза после работы, как правило, приходится очищать от окислов, и точность реза тоже невысока. Металл должен соответствовать определенным характеристикам: температура плавления должна быть выше, чем температура плавления окислов и температура воспламенения металла в кислороде. Кроме того, нельзя резать кислородом металлы, обладающие высокой теплопроводностью и низкой жидкотекучестью.

Плазменная резка обладает своими преимуществами. Процесс значительно проще, не нужны тяжелые кислородные баллоны, а точность и аккуратность реза значительно выше. Применяется для работы по низкоуглеродистым и легированным сортам сталей, а также цветных металлов и разнообразных сплавов. Электрическая дуга зажигается осциллятором между электродом и соплом. Потоком сжатого воздуха она выдувается из сопла на расстояние 20-40 мм, собственно этот факел разогретого до состояния плазмы воздуха, температурой десятки тысяч градусов и становится резаком. Поток сжатого воздуха выдувает расплавленный металл, при этом электрод становится катодом, а разрезаемый металл – анодом. Сила тока варьируется от 25 до 40-60 А. В тот момент, когда зажигается рабочая дуга, дежурная дуга между электродом и соплом отключается автоматически. Широкие возможности, простота в применении и высокая точность работы делают плазменную резку более предпочтительной во многих случаях. Нужно отметить, что специфика плазменной резки требует усиления тока до 400 А при резке листов более 50 мм, так как скорость воздушно-плазменной резки уменьшается с увеличением толщины разрезаемого металла.

От ручного резака до станка с ЧПУ Переносное ручное оборудование для термической резки металлов применяется для слесарных, авторемонтных, строительных работ, и выполнения небольших по объему и сложности заданий. Часто, это работы на ограниченном пространстве. На промышленных предприятиях, где резка металлов поставлена на поток, применяются разнообразные машины с автоматизированным управлением: по металлическому копиру (АСШ), фотокопировальные, ЧПУ. Прямолинейная или сложная криволинейная резка металла, профилей или труб проводится автогеном (газокислородная), плазмой или лазером, в зависимости от задачи. Как правило, это изготовление деталей и заготовок для дальнейшей сборки. По массивности и принципу перемещения резака они делятся на передвижные, стационарные, портального и консольного типа. Это могут быть относительно простые конструкции с 2-координатным перемещением режущего элемента, до сложных 8-координатных устройств, вырезающих объемные пространственные детали. От маленьких настольных моделей, разрезающих листовой металл, для авто мастерских или огромные машины промышленного назначения.

На небольших производствах применяются переносные машины термической резки. В этом спектре представлены устройства для прямолинейного раскроя металла, и резки труб диаметром от 120 до 1440 мм. Как правило, они снабжаются выносным пультом управления, и могут быть оборудованы, как газокислородным, так и плазменным резаком. Стационарные копировальные машины термической резки часто используются на крупных предприятиях, занимающихся изготовлением строительных деталей. Они позволяют добиться достаточно высокой точности повторения требуемого контура. При необходимости резки объемных деталей в многокоординатной среде, применяются портальные машины термической резки.

«Фактор» (Россия) Московское предприятие ООО «Фактор» – на данный момент, один из крупнейших отечественных производителей оборудования для воздушно-плазменной и газокислородной резки металлов. Среди оборудования, которое выпускает «Фактор»: аппараты воздушно-плазменной резки металлов, шарнирно-консольные машины для автоматической резки листового металлопроката, переносные мобильные труборезы и листорезы и другие машины и комплектующие к ним. Марка зарегистрирована в 2001 году. В длинном ряду продукции завода привлекают внимание мобильные, легкие аппараты воздушно-плазменной резки металлов марки ПУРМ. Эти устройства могут работать непрерывно, не требуют отключения и режут любые металлы: чугун, медь, алюминий, титан, разнообразные сплавы, а также высоколегированную и нержавеющую сталь. Эти устройства способны работать при низких температурах, в полевых условиях, при этом скорость резки 10 мм листа стали составляет от 1,5 до 3,6 м/мин. Такие легкие портативные резаки чаще всего применяются для ремонта в авиации, на морских судах, при реконструкции зданий и мостов, разделке и переработке металлического лома. Стоимость этих аппаратов колеблется от 124 000 руб (ПУРМ-140: толщина разрезаемого металла 1-40 мм, 120А, вес 110 кг, ПВ=100%) до 363 000 руб (ПУРМ-400ВА: 3-100 мм, 70 — 350А, 440 кг, ПВ=100%). Но нужно отметить, что это оборудование имеет ограничение по влажности окружающего воздуха, она не должна превышать 80%, а напряжение питающей сети — от 360В.

Переносные машины термической резки «Фактор» это: «Грань» — для прямолинейного раскроя металла и труборез «Сателлит». «Грань» режет листы до 12 м длиной, здесь используются направляющие с обратными планками и поджимными роликами. Стоимость машины 155 000 руб. «Сателлит» — подходит для резки труб Ø530..1420, он обойдется потребителю 170 000 руб. Стационарные копировальные машины термической резки ООО «Фактор» представлены машиной «Стрела – Пл», которая служит для вырезки деталей из листового металла, используя магнитное или циркульное копировальное устройство. Площадь рабочей зоны 1,5х3,0 м. Стоит она 298 000 руб. Наиболее сложными машинами этого производителя являются портальные машины термической резки с ЧПУ: они оснащаются аппаратами воздушно-плазменной резки металлов марки ПУРМ, и предназначены для автоматизированного раскроя листового металлопроката в соответствии с чертежами. Загрузка управляющих программ возможна, как через USB, так и с клавиатуры, выполняется линейная и круговая интерполяции по координатам X и Y, а для 5-координатных вариантов выполняется функция коррекции и тангенциального управления координатой wZ в режиме интерполяции по координатам Х и Y. Стоимость такого оборудования – от 1 250 800 руб. и выше.

«ООО Мультиплаз» (Россия) Другой российский , заслуживает внимания, как разработчик новой модели плазматрона, который был запатентован компанией и выпускается с 2008 года. «Мультиплаз-3500″ заслужил «Гран-при» Всемирного Женевского Салона изобретений. Его отличия от аналогичных аппаратов состоят в том, что в качестве плазмообразующего вещества применяется вода, или растворы спиртов, что позволяет добиться очень высокого качества шва. Самый легкий аппарат из этой серии весит 9кг, питается от 220 В, расходует 0,25 л в час, но требует дозаправки каждые 30 мин. Стоит ~ 50 000 руб. Наиболее мощный «Мультиплаз — 15000″ — несколько дороже, он стоит 80 000 руб, при входном напряжении 380 ± 10%, толщине разрезаемого металла до 50 мм.

LORCH (Германия) Немецкий производитель ручного оборудования для резки и сварки LORCH работает на рынке с 1957 года, и специализируется на изготовлении легких аппаратов для авторемонтных мастерских. Их инверторы для плазменной резки серии Z весят от 7,5 до 31 кг, и способны разрезать сталь от 10 до 32мм с высоким качеством реза. Они оснащаются микропроцессорным управлением, что обеспечивает цифровое безопасное переключение и мониторинг наиболее важных сведений о процессе. Например, модель Z 40 имеет диапазон резки 15 – 40 мм, напряжение питания 230 / 400 В, при ПВ 100%, то есть круглосуточном безостановочном режиме работы, ток — 30 А. Класс защиты аппарата по EN 60529 — IP 23 . В качестве режущего элемента используется просто сжатый воздух. Инверторы этой серии можно применять для резки листового металла или профильных балок, трубы, поверхности с покрытием и прочее. В числе преимуществ таких аппаратов можно назвать микропроцессорное управление резкой, что очень важно при работе с такими объектами, как решетки или листы металла с отверстиями и очень высокое качество резаного края.

KOIKE (Япония) Перечислять компании – производители оборудования для термической резки металла можно долго, но здесь обязательно нужно упомянуть японскую фирму KOIKE. Их промышленные аппараты для газовой и плазменной резки представлены на российском рынке девятнадцатью моделями переносных установок, для резки по направляющей, резки по окружности, скоса кромок, снятия фаски. Эти машины способны резать по копиру, могут вырезать круговые отверстия на трубах для Т-образных стыков, а также обработать любые выпуклые, вогнутые и комбинированных поверхности. В России эта продукция представлена в каталоге — официального представителя KOIKE, которая предоставляет лизинговую схему приобретения промышленного оборудования.

Современное оборудование для термической резки металла столь разнообразно и многофункционально, что позволяет подобрать для потребителя идеальный аппарат, в зависимости от конкретной задачи. Это и легкие переносные инверторы, для маленьких авторемонтных мастерских или огромные машины с числовым программным управлением, более уместные в цехе промышленного предприятия. Современный Гефест больше не машет молотом, он легко нажимает на кнопку электронного блока управления, чтобы озарить тьму белым сиянием плазмы.

Популярные категории:

- Технологии

Все категории

Типы машин по способу реза

Для резки в машинах используются три основных процесса: воздушно-плазменный, газопламенный (воздушно-топливный) и лазерный. Но третий слишком дорогой и специфичный, поэтому рассмотрим только первые два. У каждой есть свои особенности и плюсы.

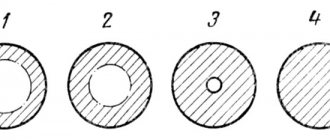

Воздушно-плазменная резка

Здесь работает источник тока, образующий электрическую дугу. Компрессор качает воздух, проходящий через сопло. От нагрева дуги воздушный поток переходит в состояние плазмы, способной разрезать твердые материалы. Чем мощнее аппарат, тем большую толщину прорежет станок. Диапазон силы тока у таких машин от 40 до 300 А, что позволяет раскраивать сечение стали от 6 до 60 мм. Такой рез очень узкий и с гладкой кромкой, не требующей дальнейшей механической обработки.

Вместе со сжатым воздухом (Air) может подаваться технический кислород (O2). Это обеспечивает ровный высокоскоростной рез черных металлов. После кроя поверхность сразу готова под сварку. Применение в качестве плазмообразующего и защитного газа только обычного воздуха (Air) дает более тонкую прорезь и экономит материал. Это сочетание подходит для малоуглеродистой стали и цветных металлов.

Вот несколько наиболее популярных машин, поддерживающий такой способ реза:

- СИБИРЬ АРМ К 1,5/3,0 — модель с ЧПУ и трехкоординатным перемещением режущей головки. Поддерживает автоматический поиск металла и высоту резака над ним. Плазма образуется от источника тока инверторного типа Сибирь 105 ПР. Габариты рабочей зоны составляют 1500х3000 мм, а максимальная прорезаемая толщина достигает 100 мм.

- Сварог Valiant 3.0 — новинка от сварочного бренда, обладающая высокой точностью управления 0.1 мм. Поддерживает воздушно-плазменную и газоплазменную резку. Оснащена ручным наклоном плазмотрона для снятия фасок, есть защита от электромагнитных помех. ЧПУ с памятью 4 ГБ для хранения шаблонов деталей. Управляющие программы взаимодействуют с системой автоматизированного проектирования, что дает минимальные отходы материала.

Газопламенная резка (воздушно-топливная резка)

В оборудовании с таким процессом в горелку подходит три канала:

- горючий газ (метан, ацетилен или пропан);

- технический кислород для поддержания горения;

- режущий кислород для рассекания уже прогретого металла.

Это более грубый способ машинной резки, позволяющий кроить металлы толщиной 200-300 мм, но с меньшей ровностью кромки. Сразу пустить заготовки под сварку не получится и придется обрабатывать края болгаркой. Зато процесс кроя очень быстрый.

Отличным вариантом машины с таким способом реза является Messer Quicky-E. Она относится к портативным станкам, работающим на горючем газе и кислороде. Поддерживает движение вперед и назад с задаваемой оператором скоростью, а также циркульную вырезку фланцев. Она разработана для работы в полевых условиях и удобна для частой транспортировки. Максимальная толщина реза 100 мм.

Некоторые станки универсальны и поддерживают работу с горелками обоих видов (воздушно-плазменные и воздушно-топливные), что расширяет возможности по их эксплуатации.

Достоинства и недостатки технологий термической резки

Достоинствами упомянутых выше технологий выступают низкая стоимость и высокая степень маневренности аппаратуры. К очевидным недочетам данного производства можно отнести низкую точность некоторых техник.

Так, по окончании газокислородной резки остается множество изъянов на самом изделии, которые будет необходимо ликвидировать механическими методами, а потому такой метод оптимален для черновых вариантов.

К характеристикам второй описанной технологии производства – плазменной резки – относятся значительный уровень детальности и качество. Такая схема создания компонентов из сплавов может быть также реализована как на ручных резаках, так и стационарно.

Следует учесть, что стационарные аппараты для теплового влияния могут работать под контролем оператора, обладающего средней квалификацией, а также с помощью блока ЧПУ. При использовании ЧПУ первоклассное качество производимых компонентов, а также производительности агрегата. Также плазменная отделка с использованием заложенных программ справится с любым сырьем, в том числе с алюминием и медью, несмотря на большие значения теплопроводности.

Лазерная резка – третья из описанных методов резки – представляет сверхтехнологичный способ обработки сплавов. Агрегаты, оснащенные лазером, обеспечивают колоссальную точность среза и являются наиболее производительными. Аппараты с лазером подходят для широкого диапазона толщины листов металла. Существенным недостатком этого производства выступает значительная стоимость.

Типы машин по конструкции

Ведущими производителями сварочного оборудования ESAB, Fubag, Сварог и другими разработаны различные типы машин для резки металла: компактные, устанавливаемые в гараже, которые режут заготовки на площади до 1м2, либо крупные аппараты для резки гигантских деталей до 30 м в длину. Делятся такие установки по конструкции на две категории.

Портальный тип

Машина термической резки портального типа имеет П-образную раму, передвигающуюся на рельсах. На кронштейне закреплена режущая головка, способная совершать поперечные движения и удаляться или приближаться к поверхности по высоте. За счет такого исполнения длина заготовок может быть от 1 до 30 м. Но станок требует достаточно места в цеху и предназначен для стационарного использования. Машина термической резки портального типа с ЧПУ пригодна для кроя ровных и волнистых линий, снятия фаски и выреза крупных и мелких деталей по заложенному в программный блок шаблону или введенным значениям.

Вот некоторые популярные машины портального типа:

- СИБИРЬ АРМ 1,0/1,0 — это один из самых малогабаритных станков с рабочим полем 1000х1000 мм. Установка режет плазмой металл с толщиной до 12 мм. Точность резки составляет 0.5 мм. К машине можно подключаться по Wi-Fi или сетевому разъему Ethernete удаленно для наблюдения за процессом или отслеживания ошибок.

- ESAB SUPRAREX SXE BIG — одна из самых крупных моделей портального типа с двумя поперечными каретками. Способна одновременно резать две независимые линии за один шаг, что повышает производительность. Поддерживает резку плазмой и газокислородным пламенем. Настраивается по углу фаски даже в процессе реза. Может кроить решетчатые листы.

Консольный тип

Второй вариант конструкционного исполнения — машина термической резки консольного типа. Станок оснащен полозьями или рельсами, расположенными близко друг к другу, которые устанавливаются сбоку от заготовки или непосредственно на нее (при крупных размерах и ровной поверхности). Режущая головка вынесена на кронштейне и совершает продольные и поперечные движения для реза различной сложности. Машина используется со столом либо без него. Аппарат поддерживает эксплуатацию в частично-мобильном режиме — его можно перевезти в микроавтобусе или пикапе на место работы и порезать заготовки там, а потом вернуть в гараж или мастерскую.

Вот несколько популярных агрегатов из этой категории:

- MESSER PORTACUT – консольная машина с небольшим блоком, позволяющим регулировать скорость передвижения режущей головки и положение пламени по углу наклона и высоте. Способна вырезать окружности, совершать криволинейные линии, прямолинейные резы и под углом. Является одним из самых доступных аппаратов по цене.

- Fubag INCUT 10 – машина термической резки консольного типа с ЧПУ. Обладает дисплеем, панелью управления и программным обеспечением для задавания карты раскроя с минимальными отходами металла. При работе можно загружать и внешние управляющие кроем программы через разъем USB.

Лазерная резка

Под действием лазера происходит нагрев в месте резки и дальнейшее удаление расплавленного вещества из рабочей зоны. Отличительными чертами этого метода выступают высочайшая эффективность и точность, а толщина отверстия не превышает 0,5 мм. Такой метод используется для создания изделий ювелирной точности из различных сплавов: из пластика, стекла и дерева. Диапазон, в котором производится такая резка, мал (0,2 — 35 мм), а наибольшая эффективность достигается при ширине до 1,2 см.

К особенностям относятся:

- Большая производительность;

- Малый размер отверстия и, как следствие, первоклассная точность каждой из изготавливаемых деталей;

- Работа с пластиной малого размера.

Чтобы осуществить производство компонентов подобным методом, необходимы машина для резки лазером, оснащенная программным обеспечением, очищенный газ, находящейся под большим давлением, электричество.

Каждая из вышеупомянутых методик широко известна. Выбор в пользу того или иного способа обработки сплавов базируется на исходном слое пласта материала и экономической эффективности.

При любой из вышеописанных технологий обработки сплавов достигается отличный показатель качества при условии корректного использования. Наблюдение за целесообразным применением оборудования и контроль осуществляется внедренной в агрегат программой. Каждый из режимов резки обладает собственными техническими особенностями и следует прописанному алгоритму. К примеру, во время резки лазером или плазмой идет изменение более двух десятков величин.

К особенностям блоков ЧПУ, предназначенных для осуществления контроля за процессом термического воздействия на сплавы, как и относится наличие библиотеки изменяемых параметров, что позволяет получить наивысшее качество деталей.