Когда говорят о сварке, в первую очередь речь идет о правильном управлении сварочными аппаратами. И это правильно, ведь мастерство сварщика во многом заключается в его навыках сварки, именно благодаря им он получает новые разряды. Однако, здесь участвует не только сварочный аппарат и детали, на которых он применяется, но также различные сварочные материалы. О том, что это, как применяется — в этой статье.

Требования к сварочным материалам

Материалы для сварки разнообразны и выполняют следующие функции:

- удаление окислов;

- обеспечение правильного наплава, а также более аккуратного шва;

- защита шва от кислорода;

- удешевление сварки и т. д.

Но чтобы сварочные материалы действительно помогали, им нужно отвечать требованиям качества. Поэтому их продажа находится под строгим контролем, а производство осуществляется по установленным стандартам. Например:

- ГОСТы 9466 и 9467 отвечают за металлические электроды.

- ГОСТ 2246 установлен для сварочной проволоки.

- ГОСТ 9087 регламентирует качество сварочных флюсов.

- ГОСТ 23949 — для вольфрамовых электродов и т. д.

Эти ГОСТы нужно знать, так как они указываются на упаковках и сертификатах, прикрепляемых к каждой партии. Помимо ГОСТа можно там же можно найти информацию о:

- типе материала, марке;

- номере плавки, партии;

- химическом составе;

- механических характеристиках сварочных материалов;

- массе нетто и т. д.

Помимо состава, к прокалке тоже установлены требования. Она проводится при температуре +300 – +350 °C в течение 1–2 часов. Этот процесс, помимо всего, позволяет найти дефекты на расходниках. Есть целый стандарт, ГОСТ 6032, где описаны требования к сварочным расходникам, имеющим высокую стойкость. Они должны проходить тест МКК (межкристаллитной коррозии).

Существуют требования и к условиям хранения, а также транспортировке.

Способы применения

Полный перечень функций, выполняемых вспомогательными сварочными материалами, выглядит следующим образом:

- поддержание полноценного и устойчивого дугового разряда;

- блокирование кислорода, содержащегося в окружающем воздухе;

- обеспечение заданных параметров самого процесса сварки и свойств обрабатываемых при этом металлов.

Рассмотрим, каким образом связана характеристика каждого из перечисленных сварочных материалов с особенностями его применения.

Электроды

Основное предназначение этих обязательных компонентов сварочного процесса – подведение электрического тока той или иной формы и полярности в зону сварки и обеспечение условий для плавления металла.

По своим конструктивным особенностям электроды подразделяются на металлические или неметаллические «расходники». Изделия на металлической основе делают из стали, вольфрама и других цветных металлов (меди, бронзы и им подобным), а неметаллические – с покрытием из неплавящихся угольных и графитовых составляющих.

Второй тип электродов (их ещё называют покрытыми), как правило, применяется при организации ручного сваривания заготовок, а в качестве стержня в них используется высоколегированная или углеродистая сталь.

Любые разновидности электродных материалов должны обеспечивать не только устойчивое горение в зоне сварки, но и изоляцию сварочной ванны от атмосферного кислорода, а также снижать эффект разбрызгивания частиц металла.

Проволока

Проволочные материалы так называемого «сплошного» типа идут на изготовление и производство специальных плавящихся электродов и присадочных прутков и могут применяться как в автоматических режимах сварки, так и для полуавтомата. Химический состав и основной типоразмер (диаметр) сварочной проволоки определяется толщиной свариваемых заготовок и химическими свойствами металла.

Ещё одна разновидность этих изделий называется «порошковой» и выглядит как трубка, наполненная внутри порошкообразным веществом. Заполняющий внутренние полости порошок выполняет в ней функцию, аналогичную покрытию на электродных стержнях.

Газы

Сварочные газообразные материалы (аргон, углекислота, гелий и кислород) применяются как по отдельности, так и в смесях. В первом случае они обеспечивают изоляцию сварочной ванны от кислорода, содержащегося в окружении, а во втором – способствуют повышению качества шва (повышают его механические и прочностные показатели).

Специальные керамические подкладки стали применяться при сварке не так давно, но уже сумели зарекомендовать себя с самой лучшей стороны. К достоинствам этих вспомогательных приспособлений следует отнести универсальность их применения, позволяющую использовать их практически в любых сварочных операциях.

Виды материалов для сварки

Учитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков.

Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться.

Проволока, прутки

Когда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они:

- Низкоуглеродистыми, когда содержание углерода менее 0,12%.

- Низколегированными — для теплостойких и конструкционных сталей.

- Высоколегированными — для хромоникелевых сталей, нержавейки.

Виды

Помимо защиты материалы для сварочного процесса способны выполнять функцию химической очистки металлов, а также влиять на прочность образуемого соединения (шва).

Конкретный выбор сварочных материалов определяется используемым оборудованием и спецификой протекающих при сварке процессов. Государственный реестр содержит большое количество наименований изделий, которые принято называть расходными и которые используются по своему прямому назначению.

По способу использования в технологической цепочке основные виды расходного материала делятся на следующие группы:

- газы (газовые смеси);

- сварочные флюсы;

- присадочные проволоки;

- плавильные стержни (электроды);

- специальные керамические прокладки.

Ассортимент инертных газообразных веществ очень разнообразен и включает в свой состав такие распространённые газы, как аргон, углекислота, ацетилен и кислород. Гораздо реже в различных режимах сварки применяются гелий и водород.

Все эти сварочные составы имеют вполне конкретное применение, причём одни из них подходят для ручной дуговой сварки, а другие используются при работе в автоматическом и полуавтоматическом режимах.

Как определить расход материалов

Сварочные расходники высокого качества делаются из дорогого сырья с использованием сложных технологий. Поэтому их нужно экономить, не расходуя зря. Для этого существуют целые нормы, регулирующие расход каждого вида материала в зависимости от типа сварки, а также используемого для нее оборудования.

Нормы не строгие, поэтому позволяют понять нужное количество расходника только примерно. Но сначала нужно сделать расчет расхода, использовав формулы, в которые просто нужно поставить параметры.

Например, для проволок и электродов нужно знать площадь поперечного сечения шва, коэффициент наплавки, а также длину шва. Полученное значение подставляется под значения в нормативных документах с учетом запаса на пробные швы или исправление брака.

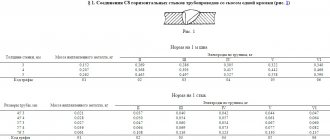

Таблица коэффициентов расхода электродов на одну единицу материала

А вот расход газов можно просто определить по таблицам, для каждого вида существует своя.

Таблица расхода газа при сварке

Основные материалы для дуговой сварки

При проведении работ методом дуговой сварки требуется применение подходящих материалов. Их можно условно разделить на две группы:

- принимающие непосредственное участие в формировании металла соединения;

- соединения, не участвующие в этом.

- Материалы для дуговой сварки, участвующие в формировании соединения металла (шва).

В данную группу включены флюсы, стержневые электроды (неплавящиеся и плавящиеся), проволока для сварочного процесса. Данные материалы используются при ручной дуговой сварке, для чего применяют электроды, а также для автоматической/полуавтоматической дуговой сварки с применением флюсов и проволоки.

Изготовление сварочной электродной проволоки происходит в соответствии с государственными стандартами. Маркируется она по-разному. Одни ее виды используют для производства покрытых электродов, иные для дуговой сварки в защитной газовой среде или под флюсом.

Проволока для сварочного процесса выбирается в зависимости от металла заготовки. Детали, изготовленные из цветных металлов, подвергают дуговой сварке с применением проволоки, соответствующей по составу основному металлу заготовки. В процессе выбора происходит проверка соответствия проволоки ТУ (техническим условиям), а также ее чистоты. Ее поверхность не должна иметь следы масел, коррозии или примесей – всего того, что может снизить качество сварного шва, привести к появлению в нем пор или посторонних веществ, постепенно разрушающих соединение в ходе эксплуатации.

VT-metall предлагает услуги:

Флюсы используются для дуговой сварки, их делят на керамические (неплавленые) и плавленые.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Неплавленые флюсы производятся из специальной пасты, в состав которой входит жидкое стекло и прочие хорошо измельченные компоненты. Прокаливание и просушивание, через которые проходит паста, помогают убрать из нее лишнюю влагу. В результате образуется «крупка».

Данный метод имеет существенный недостаток – во время дуговой сварки эти мелкие гранулы разрушаются и распадаются на составные части, которые затем, попадая в шов, способствуют снижению его прочности. Поэтому использование керамических флюсов ограничено некоторыми видами дуговой сварки. Например, там, где нельзя применить плавленые флюсы или для проведения наплавки.

Плавленые флюсы делаются из руды и минералов природного происхождения методом плавки в печах (электродуговых и стеклоплавильных).

Электроды – это стержни, имеющие специальное покрытие. Их длина может доходить до 45 см. Сфера применения у них разная, о чем на каждом электроде имеется маркировка (буквенно-цифровая). В ней заложены сведения о том, каким образом, при каких условиях и в каких целях лучше использовать каждый электрод.

Рассмотрим электроды, используемые для соединения легированных конструкционных, а также углеродистых сталей. Существует несколько их типов, отличающихся создаваемым сварным швом и механическими характеристиками его металла.

Малоуглеродистые стали класса С38/23 (СтЗ) обрабатывают ручной дуговой сваркой с использованием электродов Э46а, Э46, Э42а, Э42. Низколегированные стали, имеющие классы С44/29 (09г2с, 10Г2с, 109г2), а также С46/33 (15хснд, 14г2, 10г2с1д), варят электродами Э50а, Э46, Э50, Э46а. Это и есть буквенно-цифровой код, в котором Э – электрод, а цифры – временное сопротивление, которое возникает при растягивании наплавленного металла (измеряется в кН/см2).

Присутствие буквы «а» говорит о высоких свойствах пластичности наплавленного металла. Поэтому электроды с кодами Э50а или Э42а, а также Э46а используются для соединения деталей, которые часто работают при вибрационных и динамических нагрузках. Электрод Э60а используется при работе с низколегированными сталями, имеющими классы С60/45 или С52/40. Э70 – со сталями С70/60.

Все типы электродов имеют одну, а иногда несколько марок, различающихся технологическими свойствами, покрытием (вернее, его составом), маркой стержня, свойствами металла. Обмазка (она называется покрытием) делится на рутиловую, рудно-кислую, фтористо-кальциевую.

Электродам, покрытым рудно-кислой обмазкой, соответствуют марки ЦМ-8, ОММ5, ЦМ7. Они предназначены для работы с постоянным и переменным током в любом положении в пространстве. Состав металла, наплавляемого ими, близок к составу кипящей стали. Недостатки таких электродов – сильное разбрызгивание металла в процессе дуговой сварки, а также появление марганцовистых соединений, которые чрезвычайно вредно воздействуют на людей.

Фтористо-кальциевую обмазку имеют электроды марок УОНИ-13/55, СМ-11, УОНИ-13/45. Они используются при работе с обратной полярностью постоянного тока в любом положении. Наплавленный материал имеет свойства спокойной стали, а также хороший уровень ударной вязкости, как при отрицательной, так и при положительной температуре.

Данные марки электродов подходят для дуговой сварки листовых изделий повышенной толщины, предназначенных для работы под давлением, и расчетных элементов изделий, которые будут работать под динамическим воздействием.

- Материалы, применяемые при дуговой сварке, которые не участвуют в образовании металла шва.

В основном, это защитные газы, такие как гелий, аргон и прочие и их смеси.

Гелий и аргон – инертные газы с одним атомом, без запаха и цвета.

Аргон тяжелее воздуха, не дает ему проникнуть в сварочную ванну. ГОСТ 10157-79 содержит необходимую информацию об аргоне, который поставляется для сварочного процесса. Он бывает двух сортов в зависимости от назначения газа и его процентного содержания в смеси. Высшее качество имеет аргон, который используют для дуговой сварки изделий, изготовленных из цветного металла. Первый сорт используют для сталей. Особые ТУ (технические условия) имеют смеси аргона с иными газами.

Гелий легче воздуха, причем значительно. Согласно ГОСТ 20461-75 есть гелий высокой чистоты и технический.

Углекислота или углекислый газ – без цвета, с незначительным запахом при обычных условиях. Данные об этом газе содержит ГОСТ 8050-85. Газообразное вещество бывает трех видов: технический, сварочный и пищевой – отличаются они содержанием основного компонента (газа).

Производство и фасовка углекислоты в зимнее и летнее время различаются. Объем баллонов, в которые разливается газ, одинаковый – 40 дм3. Зимой в такой баллон помещается 30 дм3 или такое количество жидкости, из которых получится 15 120 дм3 газа. Летом цифра уменьшается – из 25 дм3, помещаемых в баллон, получается 12 600 дм3 газа. Баллоны для различных марок углекислоты тоже разные и использовать их можно строго в соответствии с категориями газа.

Водород очищенный – газ без цвета и запаха, значительно легче воздуха (в 14,5 раз). Технический водород, в соответствии с ГОСТ 3022-80, имеет три вида. Используется исключительно в смесях.

Кислород. Различают три вида этого газа, которые маркируют – 1, 2, 3, в соответствии с ГОСТ 5583-78. Используется О2 в качестве добавки к углекислоте или аргону.

Наибольшее распространение получили смеси кислорода (О2), углекислоты (СО2) и аргона (Ar). В процессе дуговой сварки для точного измерения количества различных газов в смеси используют смесители: АКУП-1 – смесь углекислоты, аргона и кислорода; УКП-1-71 – раствор кислорода с углекислотой; УКР-1-72 – смесь кислорода и углекислого газа. До смесителя в оборудование ставится осушитель, который убирает из газа конденсат и пар.

Общие требования

К сварочным материалам предъявляют определенные технологические требования Согласно принятым стандартам, все заводские изделия должны иметь сертификаты с указанием основных характеристик:

- товарный знак;

- маркировка, указывающая на тип изделия;

- заводской номер смены, номер партии;

- показатель поверхностного состояния;

- состав материала с указанием процентного соотношения компонентов;

- механические особенности направленного шва;

- вес нетто.

Одним из важнейших требований для электродов является хорошо сформированный шов и дуга со стабильным горением. Металл полученной направки должен соответствовать заданному химическому составу, стержень при сварке должен плавиться равномерно, без образования брызг и выделения токсичных веществ.

Для получения хорошего качественного шва необходимо соблюдать все условия, которых требует технология. Лучший вариант — приобрести сертифицированные изделия у проверенных поставщиков с гарантией качества.

Правила хранения материалов для дуговой сварки

Материалы для ручной дуговой сварки необходимо учитывать с соблюдением правил размещения на складе. Хранят их согласно инструкции РД 34.10.124-94. Она устанавливает требования сортировки, отдельного размещения по маркам, а также обязательного хранения в заводской упаковке.

Склад или кладовую следует размещать в закрытом помещении, специально оснащенном для хранения материалов. Электроды, имеющие дополнительное покрытие, которые специально прокалили, должны лежать в жестких коробах или в шкафах для сушки. Они обязательно должны иметь крышку, укомплектованную уплотнителем. Температура хранения материалов не должна опускаться ниже +15 °С.

Проволока и сварочные флюсы

Для сварки не применяется неизвестная проволока неопознанной марки. Поверхность присадочной проволоки выполняется гладкой, очищенной от ржавчины, окалины, жира. Она подбирается по показателю плавления, который ниже этой характеристики у свариваемых сталей. Одним из качественных свойств проволоки является ее постепенное плавление без резкого выброса брызг. В виде исключения, если нет требуемой проволоки, для сварки латуни, свинца, меди, нержавейки применяют полоски нарезанного металла из того же материала, который соединяется. При сварке металлов, таких как алюминий, магний, медь, латунь, чугун, происходит активное взаимодействие цветного литья с кислородом из атмосферы или окислительного пламени. Реакция приводит к образованию окислов с высокой температурой плавления, которые создают вредную пленку и затрудняют переход вещества на поверхности в жидкое состояние. Сварочный материал под названием флюс, состоящий из пасты или порошка соответствующего состава, применяют для защиты поверхности расплавленной массы. Материалом служит борная кислота, прокаленная бура. Флюсы не используют при сварке легированных сталей.

Использование ацетилена

Ацетилен представляет собой соединение кислорода с водородом. Этот горючий газ при нормальной температуре находится в газообразном состоянии. Бесцветный газ содержит примеси аммиака и сероводорода. Опасной является воспламеняющаяся составляющая материала. Сварочного давления более 1,5 кгс/см 2 или ускоренного нагревания до 400 ºС достаточно для взрыва. Производят газ электродуговым разрядом, способствующим разделению жидких горючих составляющих или разложением карбида кальция под действием влаги.

Газовые редукторы

Такой сварочный материал, как редуктор, служит для сброса газового давления из баллона и поддержания показателя на постоянном уровне в процессе всего времени работы, независимо от понижения напора вещества в баллоне. Редукторы выпускают двухкамерные и однокамерные. Первые работают более продуктивно, поддерживают неизменное давление и не замерзают при длительном использовании газовых смесей. Для подачи газа в горелку служат резиновые шланги с тканевыми прокладками, которые проходят предварительное испытание на прочность и выдержку напора, о чем существуют специальные документы. Отдельно применяют шланги для кислорода и ацетилена. Для подачи керосина и бензина используют рукава из материала, стойкого к бензину.

Неплавящиеся сварные стержни и электроды для машинной сварки

Для соединения поверхностей в защитных газах используют специальные сварочные материалы. Определение такой сварки дается как процесс, использующий в качестве источника тепла электрическую дугу между электродом и поверхностью. Круглые электроды из вольфрама диаметром 5-10 мм подводят электрический ток к области дуги. В качестве материала используется чистый вольфрам или добавляются присадки оксидов лантана, иттрия, диоксида натрия. Сам вольфрам не удается заменить более дешевым металлом, так как он является самым тугоплавким, с высокой температурой кипения (5900 ºС) и применяется для сварки постоянным и переменным током.