Аргонодуговая сварка стали – простой способ получения прочного соединения. Такая технология часто используется для создания швов в сложных конструкциях. При сварке черного металла не требуется использовать дорогостоящие расходные материалы. Подойдут стандартные электроды без специального покрытия.

Правила безопасности сварки в домашних условиях

Независимо от опыта работы, сварщик должен позаботиться о снижении вероятности травм и других негативных явлений в процессе соединения стальных деталей.

Техника безопасности подразумевает соблюдение следующих правил:

- Возле рабочего места не должны находиться легковоспламеняющиеся предметы и жидкости. При случайном попадании искры может начаться пожар. С рабочей поверхности убирают все, что может помешать во время сварки.

- В процессе соединения деталей могут выделяться токсичные пары, поэтому над сварочным столом устанавливают вытяжку.

- Перед началом сварки проверяют основные элементы агрегата. Не допускается использование оборудования с поврежденным кабелем или шлангом подачи газа. Убеждаются в правильности выбора режима работы аппарата.

- Нельзя использовать тройники или иные средства одновременного подсоединения нескольких горелок. Устройства подключают к отдельным розеткам.

- Для защиты кожи и глаз сварщика используют костюмы и маски. На руки надевают огнеупорные перчатки.

Порядок выполнения работ при аргонной сварке

Аргонной сваркой с неплавящимися вольфрамовыми электродами можно варить детали, изготовленные из нержавеющей стали и цветных металлов (алюминия, титана, магния).

Электрод размещается в токоподводящей цанге горелки с керамическим соплом, направляющим инертный газ в свариваемую область. Аппарат имеет систему водяного охлаждения. При выборе диаметра электрода необходимо руководствоваться требуемой силой тока, зависящей от толщины обрабатываемого изделия. Поскольку в процессе сварных работ брызги не образуются, горелка закрывается сетчатым фильтром, который равномерно распределяет аргонный поток.

Какие режимы использовать для сварки черного металла

Правильно выбрав основные показатели функционирования аппарата, можно получить качественный сварной шов. Силу тока устанавливают в соответствии с толщиной детали. Если последняя равна 1 мм, параметр должен составлять 95-100 А. Скорость подачи присадочного материала – 25-30 см в минуту. Расход защитного газа при сварке черного металла – 8 л в минуту.

Рекомендуем к прочтению Особенности и технология сварки аргоном

Металлы, которые можно варить аргонной сваркой

Итак, что можно варить аргонной сваркой? Чаще всего именно она применяется для работы с материалами, в составе которых присутствует алюминий или нержавеющая сталь. Именно этой технологии отдают предпочтение работники станций технического обслуживания автомобилей. Использование аргонной сварки позволяет продлить срок использования деталей авто.

Аргонной сваркой можно варить отдельные элементы трансмиссии, радиаторы, трубки кондиционера и других детали, изготовленные из алюминиевых сплавов.

Технические особенности автомобильных запчастей не позволяют воспользоваться другими методами обработки, например, плазменным напылением или пайкой.

VT-metall предлагает услуги:

Можно варить аргонной сваркой детали, изготовленные из дюралюминия, титана, чугуна, меди, силумина, других цветных и черных металлов. Поскольку материалы обладают своими особенностями, то качественно выполнить работы и получить надежное сварное соединение помогает профессионализм и опыт сварщика, знакомого с химическими реакциями металлов при нагреве.

Также с помощью аргонно-дуговой сварки создают уникальные кованые изделия (ворота, ограждения, мебель, люстры и т. п.). Из-за большого количества мелких элементов готового изделия его финишная шлифовка затруднительна. Используемая же технология оптимизирует процесс изготовления, а готовые детали не нуждаются в дальнейшей обработке.

Для получения качественных сварных соединений помимо аргона необходимо пользоваться присадками. Благодаря своему опыту сварщики могут подобрать оптимально подходящие расходные материалы для более быстрой и профессиональной работы.

Выбор аппарата

Для соединения стальных заготовок в среде аргона применяют следующие виды сварочных агрегатов:

- Ручные. Выбравшему этот инструмент сварщику придется удерживать присадочную проволоку и горелку самостоятельно. Все параметры также задаются вручную.

- Полуавтоматические. Газ и проволока подаются специальным механизмом в горелку, которую сварщик ведет вдоль соединения.

- Автоматические. Непосредственного участия оператора в рабочем процессе не требуется. Он управляет устройствами дистанционно.

- Роботизированные. Оператор включает программу, система ЧПУ следует ей. Выбор такого способа целесообразен при сварке сложных конструкций, которые невозможно соединять иными методами.

Марки аргона используемые при сварке

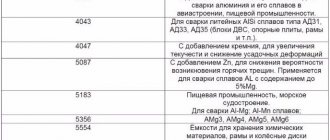

Государственный Стандарт 10157-79 определяет три марки аргона для использования при сварке:

- А — содержит 99.99% аргона, служит для работы с химически активными и редкими металлами, такими, как титан или цирконий, и для окончательной сварки особо важных конструкций.

- Б — содержит 99.96% аргона, используется для работы с алюминиевыми и магниевыми сплавами и другими материалами, подверженными воздействиям растворимых в металле газов.

- В — содержит 99.90% аргона, применяется для работы по нержавейке, легированным высокопрочным и жаростойким сталям, а также по алюминию в чистом виде.

Технические характеристики аргона для сварки

Весь аргон, выпускаемый промышленностью, сертифицируется по одной из трех марок.

Возможные проблемы при работе со сталями

Аргонная сварка труб из черного металла может вызывать затруднения, связанные с растрескиванием поверхности.

Это объясняется следующими свойствами стали:

- Небольшая теплопроводность. Обрабатываемая область быстро перегревается. В таком случае в шве появляются сквозные отверстия, конструкция становится ненадежной. При возникновении этой проблемы силу тока снижают на 20%.

- Некоторые виды стали сильно расширяются при нагревании. Последующая усадка приводит к деформации сварного соединения. В шве появляются трещины, его качество ухудшается. Увеличение ширины стыка помогает справиться с этой проблемой. Чем толще заготовки, тем больше должно быть расстояние между ними.

- При TIG-сварке стали повышается вероятность кипения расходного материала с образованием большого количества брызг.

- Металл имеет высокое сопротивление, из-за которого электрод быстро перегревается. Исключить эту проблему помогает использование коротких стержней.

- Нарушение температурного режима ухудшает свойства некоторых видов стали, например, нержавеющей.

Рекомендуем к прочтениюСварка углеродистых сталей с различным содержанием углерода.

Особенности технологии аргонной сварки

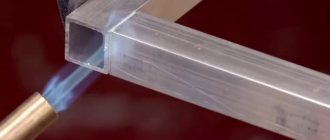

Прежде чем говорить об аргонно-дуговой сварке, следует разобраться с тем, что представляет собой сам процесс соединения заготовок. Металлические поверхности свариваемых деталей предварительно прогреваются за счет воздействия пламени. При таком способе обработки находящийся в воздухе кислород вступает в реакцию с материалом, что вызывает его окисление. При этом следует иметь в виду, что окисление цветных металлов и легированных сталей занимает меньше времени по сравнению с обычными металлами.

Из-за этого качество соединений снижается: швы заполняются многочисленными пузырьками, что приводит к потере ими прочности и разрушению. Сварка не подходит для работы с заготовками из алюминия, поскольку этот сплав при нагреве горит и разрушается.

В процессе аргонно-дуговой сварки используется сварочная ванна, защищающая детали от воздействия газов и примесей. В качестве защитной оболочки тут выступают инертный газ аргон.

При сварочных работах могут использоваться другие инертные газы, например, гелий, обладающий аналогичными характеристиками. Однако недостатками гелия являются высокая стоимость и больший расход в сравнении с аргоном.

Аргон не вступает в химические реакции с другими элементами, включая обрабатываемые металлические заготовки. Этот газ весит больше воздуха, поэтому вытесняет его из сварочной ванны, предотвращая воздействие ненужных газовых примесей.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Аргонную сварку производят при помощи плавящихся либо неплавящихся (например, вольфрамовых) электродов. Для определения типа и диаметра электродов используются специальные таблицы. Выбор того или иного расходника зависит от свариваемых материалов.

Инструкция по сварке стали аргоном

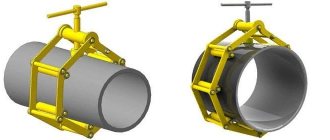

Процесс соединения стальных элементов трубопровода прост. При наличии хорошего ручного или полуавтоматического оборудования сварку можно легко выполнить в домашних условиях.

Рекомендуем к прочтению Как варить латунь в аргоновой среде

Инструкция предписывает соблюдение следующих рекомендаций:

- Шов начинают формировать по направленности обрабатываемых краев. Зигзагообразные движения увеличивают ширину стыка, снижая прочность шва.

- Необходимо поддерживать среднюю скорость движения горелки. При слишком большом показателе проварить детали на всю толщину не получится. Если скорость будет низкой, образуются сквозные дефекты.

- Проволоку необходимо подавать равномерно. Это исключит образование наплывов и других недостатков. Лучший вариант – использование механического устройства подачи расходного материала.

- Электрод удерживают перпендикулярно обрабатываемым поверхностям или с небольшим уклоном. Присадочный материал подают под углом 45° к стержню.

- Пуск газа начинают за 10 секунд до возбуждения электрической дуги, прекращают через 5-7 секунд. Аргон защищает шов от проникновения кислорода, повышая прочность.

- Завершают сварку железа, плавно снижая силу дуги с помощью реостата.

Принцип работы сварочного оборудования

Аппаратный комплекс для сварки в среде аргона включает в себя:

- Сварочный аппарат — инвертор или полуавтомат, развивающий рабочее напряжение в 60-70 В. Возможно использование сварочного трансформатора или выпрямителя.

- Осциллятор — генератор импульсов напряжением 2-6 киловольт и частотой от 150 до 500 килогерц. Служит для розжига электиродуги и ее поддержания при работе переменным током.

- Устройство для подачи газа в рабочую область, включающее в себя баллон, редуктор и шланг, присоединяемый к горелке.

- Керамическая горелка.

- Неплавкий электрод и присадочный материал.

Процесс аргонодуговой сварки

Перед началом сварки проводится настройка параметров работы и зачистка деталей. В правую руку сварщик берет горелку, в левую — присадочную проволоку, не входящую в состав электрической цепи. За 15-20 сек до начала работы нужно подать газ к началу шва с помощью вентиля или кнопки подачи аргона.

Электрод подводят на расстояние около двух миллиметров к заготовкам, не касаясь металла. На электрод подается напряжение. Это удобно делать ножным коммутатором. Осциллятор выдает серию импульсов и осуществляет пробой газового промежутка, разжигая дугу.

Вольфрамовые электроды для сварки аргоном

Мастер плавно, без рывков и касаний электрода вводит проволоку в рабочую область, проволока плавится и заполняет пространство между соединяемыми заготовками, формируя материал шва. Одновременно нужно вести горелку по траектории шва и подавать присадочный материал. Ручная сварка требует отменной координации движений и хорошего глазомера.

Проверка качества

Способ оценки прочности и равномерности шва выбирают с учетом назначения свариваемой конструкции. Визуальный контроль – самый простой способ выявления дефектов.

Во время процедуры замеряют ширину и высоту стыка, которые на всем протяжении соединения должны быть одинаковыми. При осмотре обнаруживаются непровары, наплывы, складки.

Для выявления мелких дефектов используют капиллярный метод, при котором применяется проникающее контрастное вещество. Для оценки сварных швов конструкций, испытывающих повышенные нагрузки, предназначен ультразвуковой контроль. Это недорогой и эффективный метод выявления дефектов, не требующий определения состава и иных свойств стали.

Принцип работы

Метод подразумевает создание высокой температуры с помощью электрической дуги. Одновременно, сварочная область принудительно заполняется аргоном, который вытесняет кислород, изолирует ее от внешней среды, служит защитой от коррозии.

При использовании неплавящегося электрода поджиг дуги производится без его контакта с изделием. Высокий потенциал ионизации инертного газа препятствует ионизации дугового промежутка за счет искры в промежутке электрод – изделие. В случае с плавящимся электродом, дуга зажигается искрой благодаря низкому, по сравнению с инертным газом, ионному потенциалу, паров железа.

Прикасаясь к свариваемому металлу, вольфрамовый электрод загрязняется и оплавляется. Проблема поджига решается введением в схему питания осциллятора. Возбуждение дугового промежутка обеспечивается импульсами с большим напряжением. При работе с переменным током, ионизировав дугу, осциллятор преобразуется в стабилизатор. Его кратковременные импульсы препятствуют деионизации дугового промежутка, когда меняется полярность.

При аргонодуговой сварке объектов толщиной свыше 3 мм, а также для усиления шва используются присадочные прутки (проволока), которые по материалу соответствую изделию.

Преимущества и недостатки

По отношению к другим методам сварки, аргонная выделяется рядом преимуществ. Благодаря ей можно:

- получить качественные соединения, швы которых лишены пор и примесей;

- уменьшить нагрев свариваемых деталей, свести к минимуму их деформацию;

- обеспечить высокую скорость за счет высокой температуры дуги;

- сваривать металлы, неподдающиеся другим методам;

- работать с тонкостенными металлическими деталями.

В результате использования принципа работы аргонно дуговой сварки получается аккуратный, равномерно проплавленный шов.

Но метод не лишен некоторых недостатков, выраженных в:

- наличие сложного оборудования, которое нуждается в точных настройках;

- необходимости специальных знаний.

Автоматический режим не всегда применим для работы с короткими швами.

Оборудование и оснащение

Сварочные работы с использованием аргона производится с помощью универсального, специального оборудования. Промышленностью налажен серийный выпуск универсальных аппаратов различной мощности и назначения. Производственный вариант аргонно-дуговой сварки подразумевает организацию «сварочного поста», в комплектацию которого входят:

- источник постоянного/переменного тока;

- горелки для работы с разными электродами;

- устройство запуска, которое поджигает дугу при постоянном токе или стабилизирует при переменном (осциллятор);

- аппаратура контроля сварочного цикла;

- устройство, позволяющее компенсировать и регулировать постоянную токовую составляющую;

- газовая станция (баллон с аргоном, оснащенный датчиком давления);

- вентиляция.

В современном варианте большинство из этих устройств (кроме горелок) объединены в одном аппарате, называемом инвертором. Благодаря доступности, приспособление популярно в быту.