Аббревиатурой КГШП называют горячештамповочный пресс кривошипного типа. Исключительно высокая мощность отдельных моделей такого оборудования делает его оптимальным выбором для предприятий, занимающихся переработкой металлического лома.

Горячештамповочный кривошипный пресс номинальной силой 14000 тс. Используется для горячей штамповки коленчатых валов массой до 200 кг в составе современной роботизированной линии

Использование КГШП, в частности, позволяет успешно решать такую насущную для данных предприятий проблему, как пакетирование лома металлов, обладающих невысокой пластичностью (алюминиевые и титановые сплавы, бронзы и др.). Между тем приобретение пресса данного типа является для преимущественного большинства таких предприятий непозволительной роскошью. Основной сферой применения КГШП, которые представлены на современном рынке в большом разнообразии модификаций, является оснащение производства, выпускающего свою продукцию крупными, средними и мелкими сериями.

На видео ниже можно увидеть в работе кривошипный горячештамповочный пресс K8540.

Сведения о производителе однокривошипного пресса К2019

Пресс К2019 выпускал Курский завод кузнечно-прессового оборудования, основанный в 1943 году.

В настоящее время пресс К2019 производят:

- Долина, ПАО Кувандыкский завод КПО г. Кувандык Оренбургская обл.

- ПрессМаш, ООО Станкостроительное Объединение, г. Москва

Станки, выпускаемые Курским заводом кузнечно-прессового оборудования

- К2019

пресс однокривошипный простого действия открытый для листовой штамповки 80 кН - КД2114

пресс однокривошипный простого действия открытый для листовой штамповки 25 кН - КД2118

пресс однокривошипный простого действия открытый для листовой штамповки 63 кН - КД2318

пресс однокривошипный простого действия открытый для листовой штамповки 63 кН

НАУКА и ОБРАЗОВАНИЕ

Д.т.н. Складчиков Е.Н., студ. Овсянников В.В.

Кривошипные прессы являются основным видом штамповочного оборудования, используемом в автомобильном, сельскохозяйственном машиностроении, приборостроении, других отраслях промышленности [1].

Особенностью конструкции кривошипных прессов является наличие в его приводе маховика, который за счёт расхода своей кинетической энергии покрывает энергетические потребности при выполнении технологической операции. Запас кинетической энергии маховика , где JM и wM – момент инерции и частота вращения маховика, соответственно. Однако, доля кинетической энергии маховика, используемой для выполнения операции равная , составляет не более 20-30%. Остающаяся часть энергии маховика, составляющая 70-80%, является “энергетическим балластом”. Причиной этого является то, что маховик кинематически связан с двигателем главного привода, в качестве которого часто используется асинхронный двигатель. Последний по своим свойством не допускает значительного уменьшения своей частоты вращения, и, соответственно, частоты вращения маховика. Это вынуждает увеличивать момент инерции маховика, его массу и габаритные размеры. Ограничения максимальной окружной скорости маховика вынуждает обеспечивать его требуемый момент инерции за счёт увеличения ширины маховика, что дополнительно увеличивает его массу. Значительная сила тяжести маховика создает трудности обеспечения надлежащей прочности вала, на котором он устанавливается.

Момент инерции маховика и его масса могут быть уменьшены путём увеличения отдаваемой доли его кинетической энергии. Однако простое увеличение доли кинетической энергии, отдаваемой маховиком путём уменьшения минимальной частоты вращения маховика и, соответственно, минимальной частоты вращения двигателя (i — передаточное число передачи “двигатель-маховик”), приводит к недопустимому увеличению скольжения двигателя и, как следствие — к его механической, электрической и тепловой перегрузке, сокращению срока его службы. При этом скольжение двигателя , где w0 –частота вращения магнитного поля асинхронного двигателя, w — текущее значение частоты вращения ротора двигателя.

Одним из путей преодоления указанных недостатков является применение для питания двигателя главного привода кривошипных прессов напряжения питания изменяемой частоты f [2]. Как известно, частота вращения магнитного поля двигателя , где p – число пар полюсов асинхронного двигателя. Таким образом, изменение частоты питающего напряжения f дает возможность изменять желательным образом частоту вращения магнитного поля двигателя w0 в течение цикла работы пресса. Уменьшение частоты вращения магнитного поля двигателя w0 вслед за уменьшением частоты вращения ротора двигателя w позволит практически без ограничений уменьшать wmin и wMmin и, соответственно, отдаваемую маховиком долю кинетической энергии. При этом скольжение асинхронного двигателя не превышает допустимого, снижаются токовые и тепловые нагрузки, повышается КПД двигателя, уменьшается потребление электрической энергии.

Простейшим законом изменения частоты питающего напряжения привода кривошипных прессов является закон постоянства скольжения двигателя . Гибкость изменения частоты напряжения, обеспечиваемая современными частотными преобразователями, позволяет оптимизировать работу привода кривошипных прессов путем выбора иных, более сложных законов изменения частоты питающего напряжения.

Анализ работы кривошипного пресса с частотным управлением приводом и оптимизация его работы выполнена с привлечением программного комплекса (ПК) анализа динамических систем ПА9 [3]. В качестве объекта анализа выбран кривошипный горячештамповочный пресс (КГШП) конструкции завода имени Лихачёва с номинальной силой 25МН. Конструктивная схема пресса показана на рис. 1. Он содержит асинхронный двигатель 1 главного привода, клиноремённую передачу 2, маховик 3, приводной вал 4, зубчатую передачу 5, эксцентриковый вал 6 с эксцентриком 7, смонтированный в подшипниковых опорах 8 и 9, шатун 10, ползун 11, муфту включения 12, тормоз эксцентрикового вала 13. Шатун сочленён с эксцентриком эксцентрикового вала и с ползуном шарнирами 14 и 15, соответственно. Ползун смонтирован в направляющих 16 и имеет дополнительную направляющую 17. Все названные части смонтированы на базовом элементе – станине, включающей стол пресса 18. Деформирование заготовки осуществляется при ходе ползуна вниз инструментом, состоящем из двух частей, одна из которых закреплена к ползуну, другая – к столу.

Математическая модель КГШП 25МН в среде ПК ПА9 показана на рис. 2. В таблице показано поэлементное соответствие пресса и модели.

Результаты моделирования одного цикла работы пресса при постоянстве частоты питающего напряжения (f=50 Гц), номинальной мощности двигателя 160 КВт, моменте инерции маховика 4900 кгм2 (штатный маховик пресса) и массе маховика 8585 кг показаны на рис. 3. Здесь приведены графики перемещения ползуна (м), технологической (деформирующей) силы (Н), частоты вращения ротора двигателя (w с-1), частоты вращения магнитного поля двигателя (w0 с-1), потребляемой энергии двигателя (Дж), номинального и эквивалентного (греющего) фазных токов двигателя. При этом была выполнена проверка достаточности мощности двигателя и момента инерции маховика для выбранной технологической операции на предмет обеспечения требуемой долговечности двигателя. Проверка выполнена методом эквивалентного тока [4].

| Рис. 1 Цикл работы пресса содержит включение муфты (141,18с), в результате которого её ведомые части, включая и эксцентриковый вал получают вращение; ход ползуна вниз, состоящий из хода приближения ползуна (141,18-141,68с) и хода деформирования (141,68-141,9с). Затем ползун совершает движение вверх (141,9-142,57с), в конце которого муфта 12 выключается и включается тормоз. Последний останавливает эксцентриковый вал вместе с остальными ведомыми частями муфты, после чего следует технологическая пауза (142,57-151,18с). Рис. 2 На графиках желтым цветом выделено поле, показывающее ширину зоны скольжения двигателя w0 — w. Затраты энергии на цикл работы пресса составили 1367650Дж. Максимальное значение относительного скольжения двигателя составило 14,12%. Допустимое число ходов в минуту по условию допустимого температурного режима двигателя (равенство эквивалентного фазного тока номинальному для конца цикла) составило 2,4 х/мин. Для этих условий маховик имеет полный запас кинетической энергии 26,87 МДж. Доля энергии маховика, затрачиваемой им при выполнении операции составила 7,05 МДж, что составляет 26,2% её запаса. + Таблица

Моделирование работы пресса при переменной частоте питающего напряжения выполнялось для случая двигателя с номинальной мощностью двигателя 160 КВт, момента инерции маховика 2500 кгм2. Задавался закон изменения частоты питающего напряжения в функции частоты вращения ротора двигателя в виде полинома , где — относительная частота питающего напряжения, причём — стандартная промышленная частота, — коэффициенты полинома. Поиск оптимального закона изменения частоты питающего напряжения выполнялся путем оптимизации с целью получения наименьших затрат энергии на цикл штамповки. Параметрами оптимизации приняты коэффициенты полинома. Оптимизация выполнялась методом Нелдера-Мида. В результате оптимизации получены значения коэффициентов близкие к нулю. Это означает, что режим постоянства скольжения, определяемый коэффициентом полинома является оптимальным. Этот режим одновременно является и просто реализуемым. Найдено, что при относительном скольжении допустимое число ходов в минуту по условию допустимого температурного режима двигателя (равенство эквивалентного фазного тока номинальному для конца цикла) составило 7,92 х/мин.

|

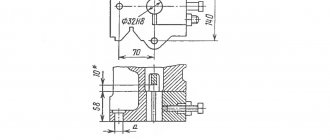

К2019 Размеры подштамповой плиты кривошипного пресса

Размеры подштамповой плиты кривошипного пресса к2019

Диаграмма допускаемых усилий однокривошипного пресса к2019

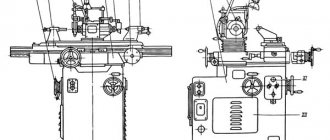

К2019 изображение однокривошипного пресса

Фото однокривошипного пресса к2019

Фото однокривошипного пресса к2019

Фото однокривошипного пресса к2019

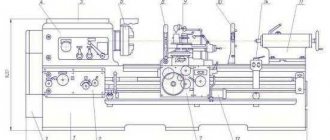

Расположение основных узлов однокривошипного пресса К2019

Расположение основных узлов однокривошипного пресса к2019

- Станина К2019-11-001

- Привод К2019-21-001

- Вал эксцентриковый К2019-23-001

- Командоаппарат — К2019-24-001

- Установка муфты-тормоза К2019-26-001

- Ползун К2019-31-001

- Воздухопровод КЕ2118.01-41-001

- Ограждение привода К2019-71-001

- Ограждение командоаппарата — КЕ2114.01-72-001

- Ограждение рабочей зоны —

- Электрооборудование К2019-91-001

- Пост управления кнопочный КЕ2114.01-92-00

- Маховик —

- Сдуватель пневматический

Система управления кривошипным прессом

ОПИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз СоветскихСоциалистическихРеспублик оц 96860(22) Заявлено 1310281 (21) 329156/25-27 Р 1 М К з В 30 В 15/26 с присоединением заявки М 9 Государственный комитет СССР по делам изобретений и открытий(72) Авторыизобретения Аз пр Ми ское специальноесового оборудованстерства станкостпромышлен 71) Заявител(54 СТЕМА УПРАВЛЕНИЯ КРИВОШИПНЫМ ПРЕСС Изобретение относи строению, в частности оборудования для обра ем. есса одной кнопся к машинок конструкции отки давлени-Известна система управления кривошипным прессом, содержащая два канала управления, две кнопки с разиыкающими и замыкающими контактами, два бесконтактных путевых выключателя одиночного хода и блок контро.ля одновременности нажатия упомянутых кнопок с двумя входами и выходами, причем каждый из каналов управления выполнен в виде соединенных между собой блокировочного триггера, элемента И, управляющего триггера и усилителя, связанного с электромагнитом пневмоуправления ( 1.Однако известная система не обеспечивает высокой надежности работы блокировок безопасности при использовании режима одиночных ходов включением двух кнопок управления. Это обусловлено тем, что при замыкании замыкающих и размыкающих контактов на выходе одной из кнопок происходит непредвиденный ход пресса, поскольку сигнал при этом подается на оба входа триггера, а при замыкании це,пей другой кнопки станет возможным онструкторское бюро куя и автоматических. линоительной и инструментости СССР включение муфты пркой,Пелью изобретения является повышение безопасности и надежности работы за счет контроля одновременностинажатия кнопок управления.Для достижения этой цели в системе управления кривошипным прессом,содержащей два канала управления,две кнопки с разьыкающими и замыкаю-щими контактами, два бесконтактныхпутевых выключателя одиночного ходаи блок контроля одновременности нажатия упомянутых кнопок с двумя входами и двумя выходами, причем каусдыйиз каналов управления выполнен в виде соединенных между собой блокировочного триггера, элемента И, управляющего триггера и усилителя, связанного с электромагнитом пневмоуправления, блок контроля одновременности нажатия кнопок, выполнен в виде двуходновибраторов, четырех элементов И иэлемента ИЛИ, причем упомянутые одновибраторы соединены своими входами с кнопками, а выходами — с входами первого элемента И, выход которого соединен с одним из входовэлемента ИЛИ, выход последнего подключен к первым входам втоРого итретьего элементов И, вторые входыкоторых соединены с входами одновибраторов, а выходы подключены к входам четвертого элемента И, выход которого соединен с вторым входом элемента ИЛИ, при этом входы блока контроля одновременности нажатия кнопокподключены к замыкающим контактамкнопок управления, а выходы соединены с входами элементов И каналов управления. 10 На Фиг. 1 показана функциональнаясхегла устройства, на фиг. 2 — принципиальная электрическая схема блока контроля одновременности нажатия 15кнопок управления,Система управления кривошипнымпрессом содержит два канала управления, два бесконтактных путевых выключателя одиночного хода (не показаны),20кнопки 1 и 2 с размыкающими и загыкающими контактами и блок 3 контроляодновременности нажатия кнопок управления, имеющий два входа 4 и 5 и двавыхода 6 и 7, при этом каждый из каналов управлення выполнен в виде блокировочного триггера, управляющеготриггера, усилителя; выход которогосоединен с электромагнитом управления (не показаны) и элементов И 8и 9.Блок 3 контроля одновременности.нажатия кнопок 1 и 2 выполнен в виде двух одновибраторов 10 и 11.ичетырех элементов И 12-15. Блок контроля содержит также элемент ИЛИ 16,при этом выходы одновибраторов 10и 11 подключены к входам 17 и 18элемента И 12, выход 19 которого соединен с входом элемента ИЛИ 16. Выход последнего подключен к первым: 40входам 20 и 21 элементов И 13 и 14,вторые входы 22 и 23 которых соединены с входами одновибраторов 10и 11. 45Выходы 6 и 7 элементов И 13 и 14, являющиеся выходами блока 3, подключены к входам 24 и 25 элемента И 15, выход 26 которого соединен с вторым входом элемента ИЛИ 16. Входы 4 и 5, блока 3 подключены к замыкающим кон. тактам кнопок 1 и 2, а выходы 6 и 7 — к вторым входам элементов И 8 . и 9 каналов управления. Одновибратор 10 содержит транзистор 27 конденсатор 28, резисторы 29-31, а одновибратор 11 — транзистор 32, конденсатор 33 резисторы 31, 34 и 35. Элемент И 12 выполнен в виде «монтажного И», а элемент И 13 выполнен на последовательно соединенных тран зисторах 36 и 37 и, резисторах 38-41, элемент И 14 — на транзисторах 42 и 43 и резисторах 44-47, а элемент И 15 — на транзисторе 48 и резисторах 49-54. Цепь контроля содержит 65 также элемент ИЛИ 16, выполненныйна диодах 55 и 56.Система управления кривошипнымпрессом работает следующим образом,При подаче напряжения в схему происходит зарядка конденсаторов 28 и33 одновибраторов 10 и 11. При этомсигнал на выходе одновибраторов 10и 11 отсутствует, что определяеттакже отсутствие сигнала на входах17 и 18 и на выходе элемента И 12.Включение муфты производится нажатием кнопок 1 и 2 с интервалом не более 0,5 с, При нажатии кнопок 1 и 2аигнал с переключателя 56 управлениячерез замыкающие контакты этих кнопок подается на входы 4 и 5 одновибраторов 10 и 11, а также на входы22 и .23 элементов И 13 и 14. Приэтом происходит разряд конденсаторов28 и 33 одновибраторов 10 и 11, врезультате чего на их выходах появляется сигнал, который подается через элемент ИЛИ 16 на вторые выходы20 и 21 элементов И 13 и 14. Наличиесигнала на обоих входах последнихобуславливает появление сигнала наих выходах 6 и 7 поступающего навторые входы элементов И 8 и 9 каналов управления, а также на оба входа элемента И 15,При этом происходит включение муфты и перевод питания вторых входов20 и 21 элементов И 13 и 14 с выхода элемента И 15 через элемент ИЛИ 16(так как по истечению примерно 0,5 сс момента нажатия кнопки 1 и 2 сигнал на выходах одновибраторов 10 и11 исчезает). Сигнал с выходов 6 и 7элементов И 13 и 14 поступает навходы 27 и 28 элементов И 8 и 9 каналов управления до тех пор, поканажаты кнопки 1 и 2. При отпусканиикакой-либо из кнопок происходит сйятие сигнала с входа 22 либо 23 одного из элементов И 13 и 14, что вызывает исчезновение сигнала на его выходе и снятие сигнала на одном извходов 24 или 25 элемента И 15. Этоприводит к снятию сигнала со вторыхвходов 20 и 21 элементов И 13 и 14и к отключению .сигнала на выходе другого из этих элементов.Для включения муфты кнопки должныбыть нажаты с интервалом, не более0,5 с, так как сигнал на выходе элеменФа И 12 имеет место лишь в моментодновременного разряда конденсаторов28 и 33 одновибраторов 10 и 11 (разряд каждого из конденсаторов в схеме одновибратора длится не более0,5 с). Если одна из кнопок нажатапо истечении 0,5 с, то на выходесоответствующего одновибратора 10 или11 к этому времени сигнал исчезает(так как его конденсатор разрядится),что исключает возможность появлениясигнала на выходе элемента И 12.Схема оказывается в заблокирован-. ном состоянии. Для последующего включения муфты обе кнопки предварительно должны быть отпущены. При аварийном замыкании замыкающих и размыкающих контактов однойиз кнопок управления также происходит разряд одного из конденсаторов 28 и ЗЗ аналогично описанному и, через 0,5 с цепь оказывается в заблокированном состоянии, исключая таким образом возможность самопроизвольного включения муфтыПри замыкании эамыкаищих контактов одной из кнопок управления схема также через 0,5 с оказывается в заблокированном состоянии, исключающем возможность включения муфты до . .устранения неисправности. Для включения муфты кнопки должны быть напаты с интервалом времени, не превыщающим 0,5 с. 20Таким образом, исключается возможность самопроизвольного включения муфты пресса, а также возможность включения ее одной кнопкой при ава- . рийном замыкании контактов какой либо из кнопок двурукого включения, что снижает травматизм при работе на прессе и повышает безопасность обслуживания кривошипных прессов в целом. 30ЭфФективность использования предлагаемой системы управления обуславливается повышением надежности рабо» ты и безопасности обслуживания кри» вошипных прессов.35формула изобретенияСистема управления кривошипным прессом, содержащая .два канала управ»ления, две кнопки с раэьикающиии изамыкающими контактами, два бесконтактних путевых выключателя одиночного хода и блок контроля одновременности нажатия упомянутых кнопок сдвумя входами и выходами, причемкаждый иэ каналов управления выполнен в виде соединенных геду собойблокировочного триггера элемента И,управляющего триггераи усилителя,связанного с электроиагнитом пневмоуправления, о т л и ч а ю щ и й с ятем, что, с целью повышения безопасности и надежности, блок контроляодновременности нажатия кнопок выполнен в виде двух одновибраторов, четырех элементов И и элемента ИЛИпричем упомянутые одновибратори соединены своими входами с кнопками,а выходами — с входами. первого элемента И, выход которого соединен содним из входов элемента ИЛИ, выходпоследнего подключен к первым входамвторого и третьего элементов И, вторые входы которых соединены с входами одновибраторов, а выходы подключены к входам четвертого элемента И,выход которого соедийен с вторим входом элемента ИЛИ, при этом входы блока контроля одновременности нажатия .кнопок подключены к замыкающим контактам этих кнопок, а выходы соединены с входами элементов И каналов управления Источники информации, принятые во внимание при экспертизе1,Блок управления бесконтактный типа БУБ 1 А с дополнительной приставкой лаборатории техники безопасности Гостехники финляндии. Отчет Р А 11176/76, 1976 (прототип).967860 аказ 8001/29 Тираж 699 ВНИИПИ Государственного комитета С по делам изобретений и открытий 113035, Иосква, Ж, Рауиская наб./5 Проектна филиал ППП «Патент», г. Ужгоро Составитель В. СтоколовРедактор Л. Филиппова Техред Л.Бабинец Корректор И.Ватрушкина

Смотреть

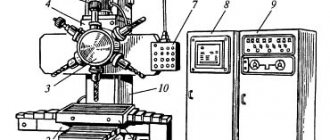

Расположение органов управления однокривошипным прессом К2019

Расположение органов управления однокривошипным прессом К2019

- Педаль

- Вводной выключатель

- Переключатель режимов работы

- Счетчик

- Световая сигнализация

- Выключатель местного освещения

- Кнопка «Стоп непрерывных ходов»

- Кнопка «Общий стоп»

- Кнопка «Пуск электродвигателя»

- Кнопки «Ход ползуна» (Двуручное включение)

Строение прессов

Пресс кривошипный штамповочный имеет крепкую литую станину, которая в большинстве случаев выполнена из чугуна. Установлена станина на двух стойках и во многих моделях станков может изменять угол наклона. Основные части штамповочного пресса: привод, ползун, система смазки и управления, электрооборудование. Пробивной пресс обладает такими преимуществами в строении:

- Механический кривошипный механизм может работать как в режиме одиночного хода, так и автоматическом;

- Ползун имеет увеличенные размеры, за счёт чего появляется возможность монтировать штамп большей величины;

- Станки оснащены гидравлическим предохранителем;

- Выталкивание деталей происходит механическим способом.

Это интересно: Термодиффузионное цинкование металла: технология, оборудование, плюсы и минусы

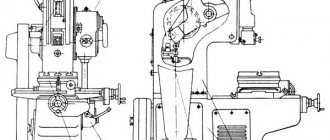

Схема кинематическая однокривошипного пресса К2019

Кинематическая схема однокривошипного пресса К2019

Перечень элементов кинематической схемы

- Электродвигатель

- Шкив привода

- Маховик привода

- Муфта-тормоз

- Вал эксцентриковый

- Гайка

- Втулка эксцентриковая

- Шатун

- Винт регулировочный

- Ползун

- Упор выталкивателя

- Планка выталкивателя

- Головка воздухоподводящая

- Подшипник

- Подшипник

- Подшипник

Конструктивные особенности

Поскольку штамповка на станках данной категории выполняется при высоких температурах (1000–1200°

), их конструкция отличается некоторыми особенностями.

- Для оснащения КГШП средней и невысокой мощности используются асинхронные двигатели, а на оборудование, развивающее большие усилия (свыше 31,5 МН), могут устанавливаться синхронные агрегаты и даже двигатели, работающие на постоянном токе.

- От электродвигателя вращение на конструктивные элементы станка передается посредством мощной клиноременной передачи.

- Принимающий вращение вал, установленный в подшипниках скольжения, с одной стороны оснащен маховым колесом, а вторым концом соединяется с элементами открытой понижающей передачи, вращение от которой передается на эксцентриковый вал.

- На одном конце эксцентрикового вала устанавливается тормоз ленточного типа, а на втором – муфта включения, работающая за счет наличия в ее конструкции нескольких фрикционных дисков.

- На станке установлена система, обеспечивающая в зависимости от необходимости включение либо муфты, либо тормоза. Конструктивно такая система связана и с узлом торможения махового колеса.

- На кривошипно-шатунном механизме установлены верхние направляющие ползуна. Нижняя часть ползуна соединяется с подвижной частью штампа, установленного на прессе.

- Для регулировки закрытой высоты КГШП используется специальный клиновой механизм, который монтируется на рабочем столе оборудования.

- Станина, отличающаяся высокой жесткостью, собирается из отдельных конструктивных элементов, соединяемых друг с другом при помощи стяжных шпилек. Чтобы обеспечить требуемый уровень сжимающих напряжений, создаваемых такими шпильками, их затяжку выполняют в нагретом состоянии.

- Нижняя (неподвижная) часть штампа фиксируется на рабочем столе пресса.

- КГШП также оснащаются системами смазки и управления, причем система управления обязательно содержит в своем составе контрольно-диагностическое оборудование.

Применение кривошипного горячештамповочного пресса возможно как в автономном режиме, так и при встраивании в состав специализированных линий, на которых выполняется штамповка.

Схема штампа КГШП

Если сравнивать КГШП с обычным кривошипным оборудованием, то в его работе также можно выделить несколько особенностей.

- Для того чтобы штампуемый на таком оборудовании металл не успел остыть, необходима высокая скорость выполняемой обработки.

- Максимальный выход энергии за короткий промежуток времени, в течение которого выполняется горячая штамповка, обеспечивается за счет использования высокомощного привода.

- Шатун пресса нельзя регулировать, что делает его более жестким и прочным.

- Муфта включения имеет в своем оснащении увеличенное количество фрикционных дисков.

Сравнительные данные штамповки на КГШП и молотах

Современные модели станков данной категории еще более усовершенствованы. Так, на них устанавливаются кривошипно-клиновые механизмы, которые пришли на смену конструкциям кривошипно-шатунного типа. Такие механизмы позволяют выполнять штамповку с более высокой точностью, а элементы их конструкции, характеризующейся меньшей площадью поверхности контакта, изнашиваются менее интенсивно.

Описание работы пресса К2019

Станина

Станина пресса рис. 10 чугунная коробчатой формы, воспринимает все усилия, возникающие при штамповке, крепится на двух стойках 8 и 10 посредством четырех пальцев.

В верхней части станины 2 в стаканах 11 и 12 расположены подшипники качения 13, служащие опорой для эксцентрикового вала.

Сверху, на скосе станины 2, имеется платик для подмоторной плиты, на которой устанавливается электродвигатель.

Спереди, на специально обработанных местах станины, крепятся призматические регулируемые направляющие 17 для ползуна.

Регулировка направляющих осуществляется винтами с помощью резьбового соединения 14, 15 и 16.

Передняя часть станины закрыта дверкой 3.

На рабочей плоскости стола закреплена подштамповая плита 6.

Для работы на провал на столе и плите предусмотрены отверстия.

В нижней части станины крепится наклонный склиз 7 для удаления штампованных деталей или отходов.

Привод

Привод (см. кинематическую схему на рис. 9).

Регулировка величины хода ползуна осуществляется вращением эксцентриковой втулки 2, которая соединена с валом 1 через зубчатое зацепление и выводится из зацепления вращением гайки 3.

После установки необходимой величины хода ползуна эксцентриковая втулка вводится в зацепление с эксцентриковым валом вращением гайки 3, которая стопорится винтом 6.

Необходимая величина хода ползуна устанавливается по шкале 4 с помощью указателя 5.

Установка муфты-тормоза (рис. 12)

Установка муфты-тормоза состоит из маховика 1-3 и муфты-тормоза 5-14, закрепленных на эксцентриковом валу 4 пресса, воздухоподводящей головки 15-18, закрепленной на муфте-тормозе и кронштейна 21, соединенного пальцами 20 с муфтой-тормозом и закрепленного на станине пресса.

Опорами маховика 1 являются радиальные шарикоподшипники 2, посаженные на втулку 3, установленную в свою очередь на эксцентриковый вал 4.

Муфта-тормоз жестко сблокированная многодисковая фрикционная с пневматическим включением состоит из следующих частей:

- ведущей — ведущих дисков 5 муфты с фрикционными накладками;

- ведомой — ступицы 6 с неподвижно присоединенным поршнем 7, цилиндра 8, перемещающегося вдоль оси, промежуточных дисков 9, опорных гаек 10, установленных по резьбе ступицы 6 и поршня 7, нажимного диска 11, установленного жестко на цилиндре 8;

- тормозной — тормозного диска 12 с фрикционными накладками.

По мере износа фрикционных накладок 5 и 12 увеличивается зазор «а», что вызывает повышенный стук при включении муфты и увеличивается расход воздуха. Для регулировки этого зазора служит разрезные гайки 10, которые фиксируются от отвинчивания гайками 13.

Унифицированная воздухоподводящая головка состоит из корпуса 15, штуцера 16, расположенных между ними резиновых уплотнений 17 и радиальных шарикоподшипников 18.

Работа муфты-тормоза происходит следующим образом:

Сжатый воздух через воздухоподводящую головку 15-18, поршень 7, ступицу 6 поступает в пневмокамеру «Б» и перемещает цилиндр 8 вдоль оси вала эксцентрикового в сторону муфты, который зажимает ведущие диски 5 муфты, связанные постоянно с маховиком через пальцы 19, обеспечивая передачу крутящего момента через ступицу б на вал эксцентриковый 4.

В момент торможения вала эксцентрикового 4 сжатый воздух из пневмокамеры выпускается в атмосферу через воздухоподводящую головку 15-18, при этом цилиндр 8 под воздействием пружин 14 возвращается в сторону тормоза и зажимает тормозной диск 18, сидящий на пальцах 20, закрепленных в кронштейне 21, который жестко связан со станиной.

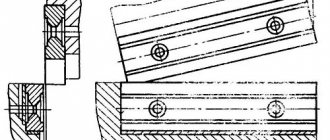

Ползун (рис. 13)

Ползун является рабочим органом пресса, к которому крепится верхняя часть штампа.

Ползун 13 пресса имеет коробчатую форму с призматическими двусторонними направляющими. Ползун крепится к валу эксцентриковому посредством винта регулировочного 5 и разъемного шатуна 4 в корпусе и крышке которого расположены бронзовые вкладыши 2 и 3 подшипника скольжения, охватывающие эксцентриковую втулку.

Суммарный зазор между направляющими ползуна и станины должен быть в пределах 0,04-0,08 мм. Зазор в шаровом соединении должен быть не более 0,015 мм. Зазор между бронзовыми втулками шатуна и эксцентриковой втулкой не более 0,1 мм.

Шаровая головка винта регулировочного 5, нижняя опора 10 и плавающий вкладыш 8 помещены в ползуне 12. После регулировки зазора в шаровом соединении гайка 8, ввернутая в ползун 12, стопорится винтом 17.

Опорой шарового соединения является срезная предохранительная шайба 13, рассчитанная на разрушение при перегрузке пресса. При срезании предохранительной шайбы необходимо винтом 17 расстопорить гайку 18, вывернуты ее на 1,5-2 оборота приподнять шатун с регулировочным винтом, вращая за маховик пресса в режиме «Ручной проворот», заменить предохранительную шайбу 13, сняв крышку на окне в передней части ползуна, затянуть гайку 18 и застопорить ее винтом 17.

Регулировка величины штампового пространства производится вращением регулировочного винта за его шестигранник, установленная величина штампового пространства фиксируется стопорными втулками 20, которые стягиваются винтом с контргайкой 19.

Нижний предел регулировки штампового пространства ограничивается фиксатором 23.

Величина регулировки определяется по линейке 6.

В нижней части ползуна расположено отверстие под хвостовик верхней плиты штампа.

Крепление хвостовика осуществляется прижимом 17 посредством двух шпилек с гайками. Стопорный винт 15 служит для дополнительной фиксации хвостовика штампа, а также для отталкивании прижима при снятии штампа.

В пазу ползуна расположено коромысло выталкивателя, подпружиненное двумя прижимами.

Командоаппарат. (рис. 14)

Командоаппарат предназначен для коммутации тока в электрических цепях управления прессом и управления работой пневмосдувателя.

Командоаппарат устанавливается на левый конец вала эксцентрикового. На втулке 4 закреплены алюминевые диски 1, 2, 3. Бесконтактные выключатели 8, 9 и 10 типа БВК 201-24 установлены на кронштейне 7, закрепленном на станине.

- БВК (SQ1), переключаемый диском 2, управляет электромагнитным вентилем пневмораспределителя У7122А;

- БВК (SQ2), переключаемый диском 1, управляет другим электромагнитным вентилем пневмораспределителя сдвоенного трехлинейного (остановка ползуна ВМТ);

- БВK (SQ3) осуществляет блокировку хода ползуна вниз при двуручном включении (при недоходе ползуна до НМТ, отпускание кнопок двуручного включения вызывает останов ползуна).

Некоторые детали

Как определяется время, когда нужно выключить муфту? По щелевому индуктивному концевому выключателю (бесконтактному датчику приближения) БВК201, у которого три провода:

- красный – +24В,

- белый – 0В,

- синий – выход.

Датчик нормально открытый, PNP.

Датчик БВК 201. По нему определяется положение маховика пресса

Подробнее, что это означает, я писал в статье про датчики.

Важно! Датчик БВК – с открытым коллектором, а это значит, что вольтметром его не проверить, его надо обязательно подключать на нагрузку. Например, на катушку реле. Или на резистор 1-2 кОм, и на нем мерить напряжение, внося в щель датчика активатор (металлическую пластину).

Клапан пневматический – нормально закрытый, когда на него подается 24 В постоянного тока, он приводит в действие муфту. Реально у клапана 2 катушки, соединенных параллельно.

Клапан пневматический с электромагнитными катушками

Панель управления (кнопки) выглядели так:

Кнопки пресса на панели управления

Со стороны подключения:

Кнопки панели управления пресса, вид с обратной стороны. Внизу видно часть педали

Электрооборудование. Общие сведения

Электрическая схема однокривошипного пресса К2019

Применяемое на прессе электрооборудование имеет следующий состав и характеристики:

- электродвигатель главного привода — асинхронный трехфазный переменного тока напряжением питания 380 В;

- электропневматические клапаны УV1, УV2 в пневмораспределителе У7122А на 24 В постоянного тока;

- шкаф управления.

Описание действия электрооборудования указано в паспорте на шкаф управления.

Блокировки

Электросхемами пресса и шкафа управления предусмотрены следующие блокировки:

- Нулевая блокировка;

- блокировка пневматических клапанов;

- блокировка дверок станины;

- блокировка окна ограждения маховика;

- реле давления воздуха;

- двуручного управления;

- угла торможения;

- клапанов управления.

Подача напряжения в схему пресса не вызывает самопроизвольного включения электроаппаратов. Достигается это путем заведения замыкающего контакта магнитного пускателя КМ в цепь собственной катушки.

Блокировка пневматических клапанов

При залегании одного из пневматических клапанов пневмораспределителя У7122А срабатывает микропереключатель SQ11 или SQ12 и отключает электродвигатель и муфту пресса.

Блокировка защитного экрана

При работе педалью включение муфты пресса возможно только при закрытом экране (нажат конечный выключатель в режиме «Одиночный ход»).

При работе кнопками SB3 и SB4 в режиме «Непрерывные ходы» включение муфты возможно только при закрытом экране (нажат конечный выключатель в режиме «Непрерывные ходы»).

Блокировка дверки станины

При открывании дверки станины освобождается конечный выключатель SQ15 и замыкающим контактом отключается электродвигатель и муфта пресса.

Блокировка окна ограждения маховика

При открывании окна ограждения маховика освобождается конечный выключатель и замыкающим контактом отключает электродвигатель и муфту пресса.

Блокировка реле давления воздуха

При падении давления воздуха в системе, реле SP срабатывает и своим замыкающим контактом отключает электродвигатель привода и муфту пресса, при этом загорается сигнальная лампа красного цвета на шкафу управления

Блокировка каналов управления и отказа командоаппарата

Управление каждым клапаном сдвоенного пневмораспределителя осуществляется от самостоятельного управляющего элемента командоаппарата по независимой цепи. При отказе одного из каналов управления или командоаппарата не происходи срабатывание одного из пневматических клапанов пневмораспределителя У7122А. срабатывает микропереключатель SQ11 или SQ12 и отключает электродвигатель и муфту пресса.

Схема кривошипного пресса

Рассмотрим схему кривошипного пресса, приведенную на рисунке 17, предусматривающую четыре режима работы.

Электродвигатель М,

включаемый контактором К,вращается постоянно и через механическую передачу приводит во вращение ведущую часть фрикционной муфты, которая управляется электромагнитом ЭМ, воздействующим на переключатели пневмосистемы. Двигатель работает от сети с напряжением 380 В, катушки контактора К и электромагнита запитываются от вторичной обмотки трансформатора Тр напряжением 127 В, схема управления и лампа местного освещения ЛО — 36 В, сигнальные лампы 1ЛС, 2ЛС – 6 В.Создавая гальваническую развязку между сетью и цепями управления, трансформатор исключает появление паразитных цепей в аварийных режимах, приводящих к самопроизвольному включению пресса.

С помощью переключателя ПР, диаграмма работы которого приведена на рисунке 18, обеспечиваются четыре режима работы:

1) автоматическая работа на непрерывных ходах;

2) одиночные ходы при двуруком управлении;

3) одиночные ходы с управлением от электроконтактной педали;

4) наладочный или толчковый режим.

Как видно из диаграммы на рисунке 18 в наладочном режиме замкнуты контакта ПР1 и включение электромагнита ЭМ и, соответственно, фрикционной муфты производится при нажатии кнопки КнПм и включения реле РЭ.

Пря автоматической работе, когда замкнуты ПР2 иПРЗ включение муфты осуществляется также нажатием КнПм при замкнутом контакте ВЗР, когда опущена защитная решетка, ограждающая рабочую зону.

В режиме одиночных ходов, когда замкнуты ПР2 и ПР4, после включения контактора К, через ПР4 и размыкающие контакты электро-контактной педали ВПЭ и кнопок двурукого управления 1Кн и 2Кн запитывается катушка блокировочного реле РБ, которое при включении через контакты КА2 берет себя на самопитание.

Рисунок 17 — Схема кривошипного пресса

| Контакты режима | Автоматическая работа | Одиночные ходы при управлении от | Наладочный режим | |

| кнопок | педали | |||

| ПР1 | — | — | — | Х |

| ПР2 | Х | Х | Х | — |

| ПР3 | Х | — | — | — |

| ПР4 | — | Х | Х | — |

| ПР5 | — | Х | — | — |

| ПР6 | — | — | Х | — |

Рисунок 18 — Диаграмма работы переключателя ПР

При двуруком управлении (замкнут ПР5), нажимая кнопки 1Кн и 2Кн через ПР5 и замкнувшийся контакт Р5 запитывается катушка реле РЭ, которое включает электромагнит ЭМ пневмопереключателя. Фрикционная муфта включается и кривошипный вал начинает поворачиваться. В нижней мертвой точке замыкается контакт КА1 и через ПРЗ реле РЭберет себя на самопитание. Кнопки можно отпустить, т.к. ползун поднимается и для рук безопасен. Вблизи верхней мертвой точки контакты КА1 и КА2 размыкаются и ползун останав-ливается. Если кнопки все время держать нажатыми, то размыкающие контакты 1Кн и 2Кн будут открыты. Вблизи верхней мертвом точки контакты КА2 размыкаются а реле РЭ отпадает, отключая своими размыкающим контакты РЭ и ползун останавливается. Чтобы получить новый ход пресса нужно отпустить кнопки и затем нажать их снова. Так предотвращают повторный ход ползуна (сдваивание ходов).

При управлении от электроконтактной педали, размыкание контактов ПР5 и замыкание ПР6 вводит в цепь катушки РЭ и контакты педали ВПЭ вместо 1Кн и 2Кн. Включение пресса и движение ползуна вниз происходит при опущенной решетке и замкнутых контактах В3Р. В остальном работа схемы аналогична работе в режиме двурукого управления.

Контрольные вопросы:

1 Вариант

1. Какие требования предъявляется к электроприводу и электрооборудованию кривошипных прессов?

2. Описать работу схемы кривошипного пресса в режиме одиночных ходов при управлении от электроконтактной педали.

2 Вариант

1. Какие аппараты управления применяются в прессах?

2. Дать общую характеристику схемы кривошипного пресса?

3 Вариант

1. При каких условиях применяют электроприводы с асинхронными двигателя-ми?

2. Описать работу схемы кривошипного пресса в режиме непрерывных ходов.

4 Вариант

1. При каких условиях применяют электроприводы с синхронными двигателя-ми?

2. Описать работу схемы кривошипного пресса в режиме одиночных ходов при двуруком управлении.

5 Вариант

1. В чем заключаются особенности применения СД для привода прессов?

2. Какие режимы работы пресса обеспечиваются схемой управления?

6 Вариант

1. Какими мерами обеспечивается безопасность обслуживания прессов?

2. О чем сигнализируют лампы 1ЛС и 2ЛС?

7 Вариант

1. В чем заключается назначение и принцип действия кулачкового командоаппарата?

2. В каком режиме допускается включение фрикционной муфты без включения электродвигателя?

8 Вариант

1. Как выглядят нагрузочные диаграммы вращающего момента АД и СД при их использовании в приводе прессов?

2. В чем заключается назначение контактов КА2 в схеме кривошипного пресса?

Рассмотрим схему кривошипного пресса, приведенную на рисунке 17, предусматривающую четыре режима работы.

Электродвигатель М,

включаемый контактором К,вращается постоянно и через механическую передачу приводит во вращение ведущую часть фрикционной муфты, которая управляется электромагнитом ЭМ, воздействующим на переключатели пневмосистемы. Двигатель работает от сети с напряжением 380 В, катушки контактора К и электромагнита запитываются от вторичной обмотки трансформатора Тр напряжением 127 В, схема управления и лампа местного освещения ЛО — 36 В, сигнальные лампы 1ЛС, 2ЛС – 6 В.Создавая гальваническую развязку между сетью и цепями управления, трансформатор исключает появление паразитных цепей в аварийных режимах, приводящих к самопроизвольному включению пресса.

С помощью переключателя ПР, диаграмма работы которого приведена на рисунке 18, обеспечиваются четыре режима работы:

1) автоматическая работа на непрерывных ходах;

2) одиночные ходы при двуруком управлении;

3) одиночные ходы с управлением от электроконтактной педали;

4) наладочный или толчковый режим.

Как видно из диаграммы на рисунке 18 в наладочном режиме замкнуты контакта ПР1 и включение электромагнита ЭМ и, соответственно, фрикционной муфты производится при нажатии кнопки КнПм и включения реле РЭ.

Пря автоматической работе, когда замкнуты ПР2 иПРЗ включение муфты осуществляется также нажатием КнПм при замкнутом контакте ВЗР, когда опущена защитная решетка, ограждающая рабочую зону.

В режиме одиночных ходов, когда замкнуты ПР2 и ПР4, после включения контактора К, через ПР4 и размыкающие контакты электро-контактной педали ВПЭ и кнопок двурукого управления 1Кн и 2Кн запитывается катушка блокировочного реле РБ, которое при включении через контакты КА2 берет себя на самопитание.

Рисунок 17 — Схема кривошипного пресса

| Контакты режима | Автоматическая работа | Одиночные ходы при управлении от | Наладочный режим | |

| кнопок | педали | |||

| ПР1 | — | — | — | Х |

| ПР2 | Х | Х | Х | — |

| ПР3 | Х | — | — | — |

| ПР4 | — | Х | Х | — |

| ПР5 | — | Х | — | — |

| ПР6 | — | — | Х | — |

Рисунок 18 — Диаграмма работы переключателя ПР

При двуруком управлении (замкнут ПР5), нажимая кнопки 1Кн и 2Кн через ПР5 и замкнувшийся контакт Р5 запитывается катушка реле РЭ, которое включает электромагнит ЭМ пневмопереключателя. Фрикционная муфта включается и кривошипный вал начинает поворачиваться. В нижней мертвой точке замыкается контакт КА1 и через ПРЗ реле РЭберет себя на самопитание. Кнопки можно отпустить, т.к. ползун поднимается и для рук безопасен. Вблизи верхней мертвой точки контакты КА1 и КА2 размыкаются и ползун останав-ливается. Если кнопки все время держать нажатыми, то размыкающие контакты 1Кн и 2Кн будут открыты. Вблизи верхней мертвом точки контакты КА2 размыкаются а реле РЭ отпадает, отключая своими размыкающим контакты РЭ и ползун останавливается. Чтобы получить новый ход пресса нужно отпустить кнопки и затем нажать их снова. Так предотвращают повторный ход ползуна (сдваивание ходов).

При управлении от электроконтактной педали, размыкание контактов ПР5 и замыкание ПР6 вводит в цепь катушки РЭ и контакты педали ВПЭ вместо 1Кн и 2Кн. Включение пресса и движение ползуна вниз происходит при опущенной решетке и замкнутых контактах В3Р. В остальном работа схемы аналогична работе в режиме двурукого управления.

Контрольные вопросы:

1 Вариант

1. Какие требования предъявляется к электроприводу и электрооборудованию кривошипных прессов?

2. Описать работу схемы кривошипного пресса в режиме одиночных ходов при управлении от электроконтактной педали.

2 Вариант

1. Какие аппараты управления применяются в прессах?

2. Дать общую характеристику схемы кривошипного пресса?

3 Вариант

1. При каких условиях применяют электроприводы с асинхронными двигателя-ми?

2. Описать работу схемы кривошипного пресса в режиме непрерывных ходов.

4 Вариант

1. При каких условиях применяют электроприводы с синхронными двигателя-ми?

2. Описать работу схемы кривошипного пресса в режиме одиночных ходов при двуруком управлении.

5 Вариант

1. В чем заключаются особенности применения СД для привода прессов?

2. Какие режимы работы пресса обеспечиваются схемой управления?

6 Вариант

1. Какими мерами обеспечивается безопасность обслуживания прессов?

2. О чем сигнализируют лампы 1ЛС и 2ЛС?

7 Вариант

1. В чем заключается назначение и принцип действия кулачкового командоаппарата?

2. В каком режиме допускается включение фрикционной муфты без включения электродвигателя?

8 Вариант

1. Как выглядят нагрузочные диаграммы вращающего момента АД и СД при их использовании в приводе прессов?

2. В чем заключается назначение контактов КА2 в схеме кривошипного пресса?

Технические характеристики пресса К2019

Технические характеристики однокривошипного пресса К2019

Технические характеристики однокривошипного пресса К2019