Особенности газовой сварки

Для сваривания металлоконструкций подходят газы, которые легко воспламеняются при вступлении в реакцию с кислородом. Это пропан, метан, водород, пары бензина. Работа проводится вручную. Сварочная аппаратура работает без электричества. Кислород подается из специализированного баллона, который в соответствии с ГОСТом окрашен в синие оттенки.

При условии равномерной подачи кислорода, осуществляющейся под низким давлением, процесс горения проходит беспрерывно. Контролируется этот фактор входящим в комплектацию оборудования редуктором. От горелки выходят шланги, обеспечивающие подачу кислорода и ацетилена. Основные процессы протекают в камере. Здесь составляющие перемешиваются и выходят через наконечник в виде пламени.

Технологический процесс газовой сварки

Перед стыкосваркой необходимо провести подготовительные работы. Среди них очистка кромок шва, выбор горелок, способов и технологий сварочного процесса. Выделяют две основных техники, сущность которых заключается в характере движения оборудования.

Левый способ

Сварка справа налево – наиболее востребованный способ соединения металлоконструкций. Применяется по отношению к тонкостенным конструкциям и легкоплавным металлам. Перед пламенем, которое направляется на не соединенные края деталей, продвигается проволока. Кончик проволоки располагается в восстановительной области. Сварщик может легко наблюдать за процессом спайки. Металл прогревается лучше.

Правый способ

Сварка слева направо. Применяются для работы с металлическими изделиями толщиной более 3 мм. В данном случае присадка проводится за пламенем, расположенным в сторону соединенного участка. Обеспечивается уменьшение расхода газа и присадочного материала. Шов ложится ровно.

При сварке металлических листов толщиной менее 8 мм выполняются колебательные движения мундштука. Если металл толще заданного значения, необходимость в совершении подобных действий отпадает. Между мундштуком и обрабатываемой поверхностью образуется угол от 30° до 40°. Разделка кромок толстых металлических листов проводится под меньшим углом. Кончик проволоки держат в сварочной ванне. Жидкий металл перемешивается по спирали, что обеспечивает беспроблемное удаление дефектов.

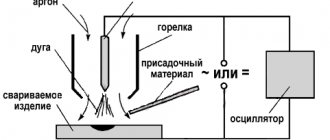

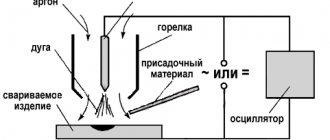

Среди других технологий выделяется работа полуавтоматом. Она производится с использованием защитных газов и электрической дуги.

Лекция на тему:»Технология газовой сварки»

ЛЕКЦИЯ № 1.4. ТЕМА: «ТЕХНОЛОГИЯ ГАЗОВОЙ СВАРКИ»

Содержание:

Техника газовой сварки

Технология газовой сварки

Особенности сварки различных швов

Специальные виды газовой сварки.

1.ТЕХНИКА ГАЗОВОЙ СВАРКИ.

Левая и правая сварка.

Положение горелки при газовой сварке. Выбор способа сварки в зависимости от положения шва в пространстве. Специальные виды газовой сварки. Способы скоса.

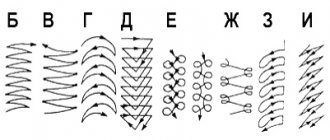

В практике различают два способа ручной газовой сварки: правый и левый. Левым способом

газовой сварки (рис. 1, а) называется такой способ, при котором сварку ведут справа налево, сварочное пламя направляют на еще не сваренные кромки металла, а присадочную проволоку перемещают впереди пламени.

Левый способ наиболее распространен и применяется при сварке тонких и легкоплавких металлов. При левом способе сварки кромки основного металла предварительно подогревают, что обеспечивает хорошее перемешивание сварочной ванны. При этом способе сварщик хорошо видит свариваемый шов, поэтому внешний вид шва получается лучше, чем при правом способе.

Правый способсварки(рис. 1, 6) — это такой способ, когда сварку выполняют слева направо, сварочное пламя направляют на сваренный участок шва, а присадочную проволоку перемещают вслед за горелкой.

Мундштуком горелки при правом способе выполняют незначительные поперечные колебания. Так как при правом способе пламя направлено на сваренный шов, то обеспечивается лучшая защита сварочной ванны от кислорода и азота воздуха и замедленное охлаждение металла шва в процессе кристаллизации. Качество шва при правом способе выше, чем при левом. Теплота пламени рассеивается меньше, чем при левом способе.

Рис. 1. Способы сварки: а — левый; б — правый Поэтому при правом способе сварки угол разделки шва делается не 90°, а 60-70°, что уменьшает количество наплавляемого металла и коробление изделия. Правый способ экономичнее левого, производительность сварки при правом способе на 20-25% выше, а расход газов на 15-20% меньше, чем при левом. Правый способ целесообразно применять при сварке деталей толщиной более 5 мм и при сварке метал лов с большой теплопроводностью. При сварке металла толщиной до 3 мм более производителен левый способ.

Мощность сварочной горелки для стали при правом способе выбирается из расчета ацетилена 120-150 дм3/ч, а при левом — 100-130 дм3/ч на 1 мм толщины свариваемого металла. Диаметр присадочной проволоки выбирается в зависимости от толщины свариваемого металла и способа сварки. При левом способе сварки диаметр присадочной проволоки d=S/2+1 мм, а при правом d=S/2 мм, где S — толщина свариваемого металла, мм.

Левая и правая сварка. При левой сварке (рис. 2, а

) перемещение горелки производится справа налево, а при правой сварке (рис. 2,

б

) — слева направо. В первом случае присадочная проволока находится перед пламенем горелки, во втором случае — сзади него. При левом способе пламя направлено на несваренную часть шва; для более равномерного прогрева кромок и лучшего перемешивания металла сварочной ванны производятся зигзагообразные движения наконечника и проволоки.

Рис. 2. Способы сварки и угол наклона мундштука: а — левая, б — правая; 1 — момент сварки, 2 — схемы движений мундштука и проволоки, 3 — углы наклона мундштука и проволоки, в — угол наклона мундштука при разной толщине металла

Левая сварка обеспечивает более равномерную высоту и ширину шва в сварном соединении, наибольшую производительность и меньшую стоимость при сварке листов толщиной до 5 мм. Это объясняется тем, что пламя предварительно подогревает основной металл, подлежащий сварке. Кроме того, левая сварка проще по выполнению и не требует от сварщика приобретения больших навыков.

Левую сварку применяют также для легкоплавких металлов. Для сварки стали при левом способе мощность пламени устанавливается 100 — 120 дм3 ацетилена/ч на 1 мм толщины свариваемого металла. Повышение скорости при левой сварке по сравнению с правой может происходить лишь до тех пор, пока поглощение тепла изделием (потери) незначительно, а это возможно только при сварке тонких листов.

При толщине листов более 5 мм левая сварка по скорости уступает правой. При правой сварке нагрев в сварочной ванне более интенсивен, в сварочную ванну вводится больше тепла, ядро пламени можно приблизить к поверхности ванны. Кроме того, пламя подогревает уже наплавленный металл, этот нагрев распространяется на незначительное расстояние от сварочной ванны, следовательно, происходит термическая обработка металла шва и зоны термического влияния.

Колебательных движений мундштука при правом способе обычно не делают, а присадочной проволокой выполняют спиральные движения, но с меньшей амплитудой, чем при левой сварке.

Мощность пламени для сварки стали устанавливается 120 — 150 дм3 ацетилена/ч на 1 мм толщины свариваемого металла.

2.ТЕХНОЛОГИЯ ГАЗОВОЙ СВАРКИ

Для получения сварного шва с высокими механическими свойствами необходимо хорошо подготовить свариваемые кромки, правильно подобрать мощность горелки, отрегулировать сварочное пламя, выбрать присадочный материал, установить положение горелки и направление перемещения ее по свариваемому шву.

Подготовка кромок заключается в очистке их от масла, окалины и других загрязнений, разделке под сварку и прихвате короткими швами.

Свариваемые кромки зачищают на ширину 20.. 30 мм с каждой стороны шва. Для этой цели можно использовать пламя сварочной, горелки. При нагреве окалина отстает от металла, а краска и масло выгорают. Затем поверхность свариваемых деталей зачищают стальной щеткой до металлического блеска. При необходимости (например, при сварке алюминия) свариваемые кромки травят в кислоте и затем промывают и сушат.

Разделка кромок под сварку зависит от типа сварного соединения, который, в свою очередь, зависит от взаимного расположения свариваемых деталей.

Рис. 3

Стыковые соединения

являются для газовой сварки наиболее распространенным типом соединений. Металлы толщиной до 2 мм сваривают встык с отбортовкой кромок (рис. 3,

а)

без присадочного материала или встык без разделки кромок и без зазора (рис. 3, б), но с присадочным материалом. Металл толщиной 2…5 мм сваривают встык без разделки кромок, но с зазором между ними (рис. 3,

в).

При сварке металла толщиной более 5 мм применяют V- или Х-образную разделку кромок (рис. 3,

г)

. Угол скоса выбирают в пределах 70…90°; при этих углах получается хороший провар вершины шва.

Угловые соединения

(рис 3,

д

) также часто применяют при сварке металлов малой толщины. Такие соединения сваривают без присадочного металла. Шов получается за счет расплавления кромок свариваемых деталей.

Нахлесточные (

рис. 3,

е

) и т

авровые

(рис. 3,

ж)

соединения допустимы только при сварке металла толщиной менее 3 мм, так как при больших толщинах металла неравномерный местный нагрев вызывает большие внутренние напряжения и деформации и даже трещины в шве и основном металле.

Скос кромок производят ручным или пневматическим зубилом, а также на кромкострогальных или фрезерных станках. Экономичным способом подготовки кромок является ручная или механизированная кислородная резка; образующиеся при этом шлаки и окалины удаляют зубилом и металлической щеткой.

Чтобы не допустить изменения положения свариваемых деталей и зазора между кромками в течение всего процесса сварки, изделие закрепляют в приспособлениях или с помощью прихваток. Длина прихваток, их число и расстояние между ними зависят от толщины металла, длины и конфигурации свариваемого шва. При сварке тонкого металла и коротких швах длина прихваток составляет 5…7 мм, а расстояние между ними — 70… 100 мм. При сварке толстого металла и значительной длине прихватки делают длиной 20…30 мм, а расстояние между ними − 300… 500 мм.

Основные параметры режима сварки выбирают в зависимости от свариваемого металла, его толщины и типа изделия. Определяют потребную мощность пламени, вид пламени, марку и диаметр присадочной проволоки, технику сварки. Швы накладывают одно- и многослойные. При толщине металла до 6…8 мм применяют однослойные швы, до 10 мм швы выполняют в два слоя, а при толщине металла более 10 мм швы сваривают в 3 слоя и более. Толщина слоя при многослойной сварке зависит от размеров шва, толщины металла и составляет 3…7 мм. Перед наложением очередного слоя поверхность предыдущего слоя должна быть хорошо очищена металлической щеткой. Сварку производят короткими участками. При этом стыки валиков в слоях не должны совпадать. При многослойной сварке зона нагрева меньше, чем при однослойной. В процессе сварки при наплавке очередного слоя происходит отжиг нижележащих слоев. Кроме того, каждый слой можно подвергнуть проковке. Все эти условия позволяют получить сварной шов высокого качества, что очень важно при сварке ответственных конструкций. Однако следует учесть, что при этом производительность сварки низкая при большом расходе горючего газа.

Низкоуглеродистные стали сваривают газовой сваркой без особых затруднений. Сварка выполняется нормальным пламенем. Присадочным материалом служит сварочная проволока по ГОСТ 2246—70. Ответственные конструкции из низкоуглеродистой стали сваривают, применяя низколегированную проволоку. Наилучшие результаты дают кремнемарганцовистая и марганцовистая проволоки марок Св-08ГА, Св-10Г2, Св-08ГС, Св-08Г2С. Они позволяют получать сварные швы с высокими механическими свойствами. Удельная мощность пламени − 100… 150 л/(ч·мм).

Среднеуглеродистые стали свариваются удовлетворительно, однако при сварке возможно образование в сварном шве и зоне термического влияния закалочных структур и трещин. Сварку выполняют слегка науглероживающим пламенем, так как даже при небольшом избытке в пламени кислорода происходит существенное выгорание углерода. Удельная мощность пламени должна быть в пределах 80… 100 л/(ч·мм). Рекомендуется левый способ сварки, чтобы снизить перегрев металла. При толщине металла более 3 мм следует проводить предварительный общий подогрев детали до 250…300°С или местный нагрев до 650…700°С. Присадочным материалом служат марки сварочной проволоки, указанные для малоуглеродистой стали, и проволока марки Св-12ГС.

При определении мощности пламени следует иметь в виду, что при сварке правым способом удельная мощность должна быть повышена на 20…25%. Увеличение мощности пламени повышает производительность сварки. Однако при этом возрастает опасность пережога металла.

Диаметр присадочной проволоки d

(мм) при сварке металла толщиной до 15 мм левым способом определяют по формуле

d

=

S/2

+1, где S — толщина свариваемой стали, мм. При правом способе диаметр проволоки берут равным половине толщины свариваемого металла. При сварке металла толщиной более 15 мм применяют проволоку диаметром 6…8 мм.

После сварки можно рекомендовать проковку металла шва в горячем состоянии и затем нормализацию с температуры 800…900°С. При этом металл приобретает достаточную пластичность и мелкозернистую структуру.

Положение горелки и присадочной проволоки при газовой сварке. Пламя горелки направляют на металл изделия так, чтобы кромки свариваемых частей находились в восстановительной зоне пламени на расстоянии 2 — 6 мм от конца ядра. Касаться концом ядра металла изделия и присадочного прутка нельзя. Это вызовет науглероживание металла ванны и будет способствовать возникновению хлопков и обратных ударов пламени.

Скорость нагрева металла при газовой сварке можно регулировать наклоном мундштука горелки по отношению к поверхности металла. С увеличением толщины металла угол наклона мундштука горелки к вертикали возрастает (рис. 3, в

).

Угол наклона присадочной проволоки к поверхности металла обычно составляет 30 — 40° и может изменяться сварщиком в зависимости от положения шва в пространстве, числа слоев многослойного шва и других условий.

Как правило, конец присадочной проволоки должен постоянно находиться в сварочной ванне, защищенной от окружающего воздуха газами -восстановительной зоны пламени. Пользоваться для образования шва так называемым капельным процессом сварки, когда проволоку опускают периодически в сварочную ванну, не рекомендуется из-за опасности окисления металла проволоки в момент ее отрыва от сварочной ванны.

3.ОСОБЕННОСТИ СВАРКИ РАЗЛИЧНЫХ ШВОВ

Горизонтальные швы сваривают правым способом (рис. 4, а).

Иногда сварку ведут справа налево, держа конец проволоки сверху, а мундштук снизу ванны. Сварочную ванну располагают под некоторым углом к оси шва. При этом облегчается формирование шва, а металл ванны удерживается от стекания.

Вертикальные и наклонные швы сваривают снизу вверх левым способом (рис. 4, б). При толщине металла более 5 мм шов сваривают двойным валиком.

При сварке потолочных швов (рис. 4, в) кромки нагревают до начала оплавления (запотевания) и в этот момент вводят в ванну присадочную проволоку, конец которой быстро оплавляют. Металл ванны удерживается от стекания вниз прутком и давлением газов пламени, которое достигает 100-120 гс/см2. Пруток держат под небольшим углом к свариваемому металлу. Сварку ведут правым способом. Рекомендуется применять многослойные швы, свариваемые в несколько проходов.

Сварку металла толщиной менее 3 мм с отбортованными кромками без присадочного металла производят спиралеобразными (рис. 4, г) или зигзагообразными (рис. 4, д) движениями мундштука.

4.СПЕЦИАЛЬНЫЕ ВИДЫ ГАЗОВОЙ СВАРКИ

Сварка сквозным валиком

выполняется при вертикальном положении деталей в направлении снизу вверх.

Наклон горелки и присадочной проволоки, а также характер движения горелки и проволоки в процессе выполнения шва показаны на рис. 5.

Рис. 5. Схема сварки сквозным валиком при толщине S: а — от 2 до 6 мм, б — от 6 до 12 мм, в — от 12 до 20 мм

При толщине листов от 2 до 12 мм кромки не скашивают. Сварку начинают с проплавления отверстия диаметром, равным толщине свариваемых листов. Затем проволокой заплавляется нижняя часть отверстия на всю толщину металла, перемещают пламя, оплавляя верхнюю часть отверстия и накладывая металл на нижнюю кромку. Таким образом, отверстие все время продвигается вверх, заплавляясь снизу и оплавляясь сверху. В процессе сварки совершаются круговые движения мундштуком. Новая круговая ванночка должна перекрывать предыдущую на 1/3 диаметра. Сваренные этим приемом стальные листы образуют плотный шов с лучшими механическими свойствами, чем сварка в нижнем положении.

Мощность горелки подбирается из расчета 60 дм3/ч на 1 мм толщины листа. При сварке листов толщиной более 6 мм применяется вертикальная сварка одновременно с двух сторон. Мощность горелки выбирается из расчета 30 дм3/ч на 1 мм толщины металла.

При сварке труб, расположенных горизонтально, после сборки стыка (обычно на сварочных прихватках, расположенных в зависимости от диаметра трубы в 3 — 6 местах на равных расстояниях) сварку производят участками, независимо от того, поворотный или неповоротный стык. При сварке с поворотом свариваемый участок обычно находится наверху и занимает положение между вертикальным диаметром и диаметром, наклоненным к нему под углом 45°. Трубы без поворота свариваются участками в нижнем, наклонном и потолочном положениях с соблюдением принципа обратноступенчатой сварки с целью борьбы с деформациями.

Сварка ванночками (рис. 6, а). Сущность этого способа состоит в последовательном образовании ванночек расплавленного металла и ввода в них по нескольку капель присадочного металла.

Каждая последующая ванночка должна перекрывать предыдущую на 1/3 ее диаметра. Этот способ иногда называют также сваркой «каплями». Применяют его при сварке металла толщиной до 3 мм. Сварка по отбортованным кромкам (рис. 6, б). Применяется при сварке тонкого металла толщиной до 2-3 мм. Сварку ведут без присадочного материала, горелке придают колебательное или спиралеобразное движение.

Рис. 6. Сварка ванночками (а) и сварка по отбортованным кромкам (б)

Многослойная газовая сварка.

Этот способ сварки имеет ряд преимуществ по сравнению с однослойной: обеспечивается меньшая зона нагрева металла; достигается отжиг нижележащих слоев при наплавке последующих; обеспечивается возможность проковки каждого слоя шва перед наложением следующего. Все это улучшает качество металла шва. Однако многослойная сварка менее производительна и требует большего расхода газов, чем однослойная, поэтому ее применяют только при изготовлении ответственных изделий. Сварку ведут короткими участками. При наложении слоев нужно следить за тем, чтобы стыки швов в различных слоях не совпадали. Перед наложением нового слоя нужно проволочной щеткой тщательно очистить поверхность предыдущего от окалины и шлаков.

Сварка окислительным пламенем.

Этим способом сваривают малоуглеродистые стали. Сварку ведут окислительным пламенем, имеющим состав

Для раскисления образующихся при этом в сварочной ванне окислов железа применяют проволоки марок Св-12ГС, Св-08Г и Св-08Г2С по ГОСТ 2246— 60, содержащие повышенные количества марганца и кремния, которые являются раскислителями. Данный способ повышает производительность на 10—15%.

Сварка пропан — бутан-кислородным пламенем.

Сварка ведется при повышенном содержании кислорода в смеси

с целью повышения температуры пламени и увеличения провара и жидко текучести ванны. Для раскисления металла шва применяют проволоки Св-12ГС, Св-08Г, Св-08Г2С, а также проволоку Св-15ГЮ (0,5—0,8% алюминия и 1 — 1,4% марганца) по ГОСТ.

Исследованиями А. И. Шашкова, Ю. И. Некрасова и С. С.Ваксман установлена возможность использования в данном случае обычной малоуглеродистой присадочной проволоки Св-08 с раскисляющим покрытием, содержащим 50% ферромарганца и 50% ферросилиция, разведенного на жидком стекле. Вес покрытия (без учета веса жидкого стекла) составляет 2,8—3,5% к весу проволоки. Толщина покрытия: 0,4-0,6 мм при использовании проволоки диаметром 3 мм и 0,5—0,8 мм при диаметре 4 мм. Расход пропана 60-80 л/ч на 1 мм толщины стали, в = 3,5, угол наклона прутка к плоскости металла составляет 30-45°, угол разделки кромок 90°, расстояние от ядра до прутка 1,5—2 мм, до металла 6-8 мм. Этим способом можно сваривать сталь толщиной до 12 мм. Лучшие результаты получены при сварке стали толщиной 3-4 мм. Проволока Св-08 с указанным покрытием является полноценным заменителем более дефицитных марок проволоки с марганцем и кремнием при сварке пропан-бутаном.

Вопросы для самоконтроля

1. Назовите области применения газовой сварки.

2. Каковы преимущества и недостатки левой и правой сварки?

3. Каким должно быть положение горелки и присадочной проволоки при левой и правой сварке?

4. Назовите специальные виды газовой сварки.

Определение режимов газовой сварки

Режимы газовой сварки подбираются под конкретную марку соединяемого метала в соответствии с характеристиками сплава и показателями диаметра присадки. Их отличие состоит в тепловой мощности, которая рассчитывается при умножении выраженной в миллиметрах толщины свариваемого сплава (S) и зависящего от вида стали коэффициента пропорциональности (к). Отсюда получается формула:

Vа = k*S,

где Vа – тепловая мощность, выраженная расходом ацетилена.

Чаще всего для сварки правым методом за исходную тепловой мощности берется расход ацетилена в объеме 120 – 150 л/ч. В случае выбора левого способа сварки этот показатель находится в диапазоне от 100 до 130 л/ч на 1 мл.

Угол наклона мундштука выражается в значениях, представленных с помощью таблицы:

Угол наклона80°70°60°50°40°30°20°

| Толщина металла, мм | От 15 | 10-15 | 7-10 | 5-7 | 3-5 | 1-3 | До 1 |

Подбирая присадочный материал, принимают во внимание выбранные способ наложения шва и толщину металла. Чаще всего его диаметр приравнивается к половине показателя толщины свариваемого металла. Так при толщине материала превышающей 15 мм. подбирается присадка диаметром в 6 – 8 мм.

Для определения скорости сварки применятся формула:

V = А/S,

где V – скорость сварки;

А – коэффициент, присущий материалу с определенными свойствами;

S – толщина свариваемого металла, выраженная в миллиметрах.

Типы сварных соединений и швов при газовой сварке

При газовой сварке применяют стыковые, нахлесточные, тавровые, угловые и торцовые соединения.

Стыковые соединения (рис. 1, а — г) являются самыми распространенными вследствие наименьших остаточных напряжений и деформаций при сварке, наибольшей прочности при статических и динамических нагрузках, а также доступности для проведения контроля. На формирование стыкового соединения расходуется меньшее количество основного и присадочного металлов. Соединение этого вида может быть выполнено с отбортовкой, без скоса кромок, со скосом одной или двух кромок (V-образный) или с двумя скосами двух кромок (Х-образный).

Кромки притупляют для предотвращения протекания металла при сварке с обратной стороны шва. Зазор между кромками облегчает провар корня шва. Для получения соединений высокого качества необходимо обеспечить одинаковую ширину зазора по всей длине шва, т. е. параллельность кромок.

Рис. 1. Типы сварных соединений: а — стыковые без разделки кромок и без зазора; б — стыковые без разделки кромок и с зазором; в, г — стыковые с одно- и двусторонним скосом кромок соответственно; д — нахлесточное; е, ж — тавровые без зазора и с зазором соответственно; з — торцовые; и — угловые

Детали небольшой толщины могут быть сварены встык без разделки кромок, средней толщины — встык с односторонним скосом кромок, большой толщины — встык с двусторонним скосом кромок. Двусторонний скос имеет преимущества перед односторонним, так как при одной и той же толщине свариваемого металла объем наплавленного металла при двустороннем скосе почти в 2 раза меньше, чем при одностороннем. При этом сварка с двусторонним скосом характеризуется меньшими короблениями и остаточными напряжениями.

Нахлесточные соединения (рис. 1, д) применяют при газовой сварке металлов малой толщины, косынок, накладок, трубопроводных муфт и т. п. При сварке металлов большой толщины соединение этого вида не рекомендуется применять, так как оно вызывает коробление изделий и может привести к образованию в них трещин.

Нахлесточные соединения не требуют специальной обработки кромок (кроме обрезки). В таких соединениях по возможности рекомендуется сваривать листы с обеих сторон. Сборка изделия и подготовка листов при сварке внахлестку упрощаются, однако расход основного и присадочного металлов больше, чем при сварке встык. Нахлесточные соединения менее прочны при переменных и ударных нагрузках, чем стыковые.

Тавровые соединения (рис. 1, е, ж) находят ограниченное применение, так как при их выполнении необходим интенсивный нагрев металла. Кроме того, такое соединение вызывает коробление изделий. Тавровые соединения применяют при сварке изделий небольшой толщины, их выполняют без скоса кромок и сваривают угловыми швами.

Торцовые соединения (рис. 1, з) используют при сварке деталей малой толщины, при изготовлении и соединении трубопроводов.

Рис. 2. Типы сварных швов в зависимости от положения в пространстве: а — нижние; б — вертикальные; в — горизонтальные; г — потолочные; стрелками показано направление сварки

Рис. 3. Типы сварных швов в зависимости от действующего усилия F : а — фланговые; б — лобовые; в — комбинированные; г — косые

Угловые соединения (рис. 1, и) применяют при сварке емкостей, фланцев трубопроводов неответственного назначения. При сварке металлов небольшой толщины можно выполнять угловые соединения с отбортовкой и не использовать присадочный металл.

В зависимости от типов сварных соединений различают стыковые и угловые сварные швы.

По положению в пространстве в процессе сварки швы подразделяют на нижние, вертикальные, горизонтальные, потолочные (рис. 2). Наилучшие условия для формирования сварного шва и образования соединения создаются при сварке в нижнем положении, поэтому сварку в других положениях в пространстве следует применять лишь в исключительных случаях.

По расположению относительно действующего усилия различают фланговые (параллельные направлению действия усилия), лобовые (перпендикулярные к направлению действия усилия), комбинированные и косые швы (рис. 3).

В зависимости от профиля поперечного сечения и степени выпуклости швы подразделяют на нормальные, выпуклые и вогнутые (рис. 4).

В обычных условиях применяют выпуклые и нормальные швы, вогнутые швы — преимущественно при выполнении прихватки.

Рис. 4. Форма сварных швов: а — нормальные; б — выпуклые; в — вогнутые

Рис. 5. Однослойный (а) и многослойный (б ) сварные швы: 1 — 7 — последовательность наложения слоев

Рис. 6. Непрерывный (а) и прерывистый (б ) сварные швы

По количеству наплавленных слоев швы подразделяют на однослойные и многослойные (рис. 5), по протяженности — на непрерывные и прерывистые (рис. 6).

Другие востребованные способы газовой сварки

- Сварка с применением ванночек.

Принцип действия напрямую отражен в названии способа – по ходу выполнения работ образуются все новые и новые сварочные ванны. Когда возникает одна из них, в нее опускается конец присадочного прутка. Он там разжижается, а после погружается в восстановительный участок пламени. В это время сопло перемещают дальше вдоль шва – туда, где будет образована следующая ванночка. Каждая из них выполняется как бы внахлест, перекрывая предыдущую примерно на треть диаметра присадочного материала.

Этот способ выполнения газовой сварки широко применяется при угловой спайке труб из стальных низколегированных или малоуглеродистых сплавов, а также при работе с тонкими металлическими пластинами.

- Сварка при помощи сквозного валика.

Сварочная операция при этом выглядит следующим образом: сперва металлические элементы конструкции устанавливают в вертикальной плоскости так, чтобы между ними оказался зазор, по ширине равный половине толщины листа. Затем сопло равномерно перемещается вдоль борозды, подплавляя при этом верхнюю кромку отверстия заготовки. Параллельно накладывается слой расплавленного металла на нижнюю часть борозды. При этом образуется рубец в виде валика, который и соединяет элементы конструкции. Шов получается плотный, без шлаков и пор.

- Многослойный способ газовой сварки.

При выполнении работ таким способом во время наплавки верхних слоев отжигаются нижние. Благодаря этому происходит тщательная проковка каждого уровня перед образованием следующего. При этом важно начисто обработать нижний слой перед наложением верхнего. Операция выполняется на коротких участках. В результате получается прочный шов высокого качества. Стоит отметить, что этот метод требует больших объемов сварочного газа, он не отличается высокой производительностью и достаточно дорогостоящий. Поэтому такой вариант соединения применяется для выполнения очень ответственных работ.

- Сварка окислительным пламенем и раскислением.

Экономическая составляющая газовой сварки

Нередки случаи, когда инженер технолог делает выбор в пользу газовой сварки, искренне полагая, что, таким образом, он достигнет экономии денежных средств. Но не все так просто. Да, электродуговая сварка потребляет большое количество энергии, но выполнив простые арифметические расчеты можно убедиться, что расходы на электросварку, при том же объеме работ ниже, чем на газовую. Поэтому перед тем как варить газосваркой, имеет подсчитать во сколько обойдется один метр шва.

Слабая концентрация тепла в процессе газовой сварки оказывает отрицательное влияние на ее результативность. Так, при работе с листовой сталью толщиной в 1 мм, средняя скорость сварки составляет 10 метров в час, в то время как при толщине листа 10 мм, скорость упадет до 2 метров в час. Именно поэтому газовую сварку применяют при работе со сталью толщиной до 5 мм. В остальных случаях применяют электросварку.

Ацетилено-кислородная сварка практически не механизируется. Автоматическая сварка используется при работе с трубами, обладающими тонкой стенкой. Для этого применяют горелки, на которых установлено несколько мундштуков.

Область применения газовой сварки

Использование газосварки позволяет решить такие производственные задачи, как:

- пайка (включая ремонтные работы);

- наплавка;

- резание металлопроката и металлических труб на отдельные детали;

- сварка элементов в одну конструкцию.

Газовый сварочный аппарат часто применяется в промышленном производстве и в гаражных мастерских, в строительстве и автомастерских, а также в коммунальном хозяйстве. С помощью такого агрегата соединяют различные элементы сложных конструкций, тонкостенные трубы, выполняют стыковочные узлы изделий из цветных металлов.

Спайка и раскрой, выполненные способом газовой сварки, позволяют добиться нужного результата при надлежащем качестве.

Пайка осуществляется за счет трех ключевых факторов: происходит сильный нагрев краев соединяемых элементов, расплавляется припой и к этим двум составляющим добавляется специальное антиокислительное вещество – флюс. За счет взаимного проникновения молекул припоя и материала деталей конструкции (диффузии) на месте соединения образуется прочный аккуратный шов. При необходимости он может быть подвергнут последующей обработке.

Наплавка представляет собой покрытие основного материала слоем металла с другими характеристиками. Для этого поверхность спайки предварительно нагревается до температуры «запотевания». С помощью такого способа выполнения газовой сварки часто производят ремонт изношенных поверхностей, удлиняют или расширяют детали, улучшают показатели износостойкости и прочности элементов. Благодаря этому можно снизить стоимость починки, уменьшить расход редкого или дорогостоящего материала, продлить срок службы изделия.

Область применения газосварки

Газовая сварка металлов может реализовываться несколькими способами:

- газопламенная сварка происходит с помощью присадочной проволоки, которая плавится вместе с основными деталями и заполняет зазор между ними;

- газопрессовая сварка отличается отсутствием присадочной проволоки, а скрепление происходит с помощью плотного соединения расплавленных кромок.

Газопламенная сварка используется не для всех типов металла. Преимущественное применение она нашла на следующих:

- жесть и тонколистовая сталь, толщиной не более 5 мм;

- цветные металлы;

- чугун;

- инструментальная сталь.

Все эти металлы имеют одну общую черту – они требуют мягкого и плавного нагрева, который и обеспечивается газовой сваркой.

Газовая сварка и резка металлов нашла широкое применение во многих отраслях промышленного и бытового использования. Благодаря постепенному нагреву детали, она не деформируется и такой способ считается одним из лучших для тонких металлов. Главное – правильно отрегулировать подачу газа и наладить пламя. Это делается следующим образом: открываются полностью вентили кислорода и ацетилена и поджигается горелка (спичкой/зажигалкой). Регулировка происходит вентилем ацетилена на полностью открученном кислороде.

Сущность газовой сварки можно рассмотреть на рисунке ниже:

Левый и правый способы сварки: критерии выбора

Толщина заготовок – не единственный критерий подбора способа ручной газовой сварки. Влияние на выбор также оказывает пространственное положение элементов. Если они находятся в нижнем положении, то выбирают на основании толщины металла так, как это описывалось ранее.

Если предполагаемый шов находится в вертикальной плоскости, применяют левый способ, то есть горелка движется по направлению справа налево вслед за присадочным прутком. При работе с рубцами в горизонтальной плоскости также выбирают левый способ. Пламя в этом случае направляют в сторону формирующегося шва. Во избежание вытекания разжиженного материала из сварочной ванны ее выполняют с небольшим перекосом.

Если место предполагаемого рубца находится на потолке, применяют правый способ газовой сварки. В этом случае поток пламени направлен в сторону образовавшегося шва, что предупреждает вытекание материала из сварочной ванны.

Эффективность того или иного метода зависит от условий, в которых он применяется. Принято считать, что правый способ отличается большей производительностью и энергоэффективностью, однако это так лишь в случаях, когда толщина заготовки превышает 5 мм, а сам материал обладает высокой теплопроводностью. Для более тонких металлов оптимальным является левый способ.

Большая Энциклопедия Нефти и Газа

Cтраница 1

| Схемы левого ( а и правого ( б способов сварки. [1] |

Режимы газовой сварки определяются в основном следующими факторами: мощностью сварочного пламени, скоростью сварки, диаметром присадочного материала, углом наклона мундштука горелки. Все эти факторы связаны с толщиной свариваемого металла. [2]

| Схемы способов газовой сварки. [3] |

Режимы газовой сварки определяются в основном следующими факторами: мощностью сварочного пламени; углом наклона мундштука горелки, диаметром присадочной проволоки или прутка. [4]

Режим газовой сварки выбирается в зависимости от тепло-физических свойств металла и его толщины. [5]

| Зависимость свойств наплавленного металла от вида пламени. [6] |

Режим газовой сварки определяется двумя параметрами: видом сварочного пламени и мощностью сварочной горелки. В зависимости от количественного соотношения поступающих в горелку кислорода и ацетилена различают три вида пламени: нейтральное, науглероживающее и окислительное. [7]

Техника и режим газовой сварки ( направление движения горелки, наклон ее наконечника по отношению к основному металлу, скорость сварки, мощность пламени, диаметр присадочной проволоки и химический состав флюсов) оказывают большое влияние как на производительность, так и на качество сварного соединения. [9]

Основными параметрами режима газовой сварки являются характер и мощность сварочного пламени, диаметр присадочной проволоки, скорость сварки. Выбор режима зависит от вида и толщины свариваемого металла и конструкции изделия. На характер газовой сварки большое влияние оказывает техника наложения сварочных швов. [10]

| Зависимость свойств наплавленного металла от вида пламени. [11] |

Выбор мощности горелки при определении режима газовой сварки имеет такое же большое значение, как и выбор величины сварочного тока при электродуговой сварке. От правильного выбора мощности горелки зависит производительность процесса и качество сварки. [12]

Сварочная техника располагает необходимыми технологическими материалами ( присадочные металлы, флюсы) приемами и режимами газовой сварки для получения качественных сварных соединений из этих материалов. [13]

Сварочная техника располагает необходимыми технологическими материалами ( присадочные металлы, флюсы) приемами и режимами газовой сварки для получения качественных сварных соединений из этих материалов. [14]

Однако ее ширина значительно больше ( до 30 мм при сварке стали больших толщин) и зависит от режима газовой сварки. [15]

Страницы: 1 2

www.ngpedia.ru

Достоинства и недостатки

Что такое газовая сварка мы разобрались, это метод сваривания с использованием газа для нагревания металлической поверхности. В результате основа размягчается, образует сварочную ванну. Процесс горения газовой смеси обеспечивает благодаря введению в нее чистого кислорода.

Технология газовой сварки имеет целый ряд преимуществ:

- Данный метод сваривания не требует применения специального оборудования, а именно сварочного инвертора или полуавтоматического аппарата.

- Все расходные материалы можно приобрести в любом магазине со сварочными приспособлениями, они имеют не высокую стоимость.

- Сварка газом может проводиться даже без применения мощного источника энергии.

- Технологический процесс выполняется достаточно просто, его смогут выполнить даже сварщики, не имеющие большого опыта.

- Наблюдается возможность контролирования режимов сварочного процесса.

- Не всегда обязательно использование средств индивидуальной защиты.

- Во время применения качественной придаточной проволоки и правильно подобранного пламени можно получить качественные и прочные сварные швы. По этой причине часто используется при соединении комплектующих трубопроводов.

- Рабочее изделие достаточно медленно прогревается, именно это позволяет избежать деформирования или пропала, как при использовании полуавтоматической сварки и электродов.

Помимо положительных качеств газовая сварочная технология имеет отрицательные особенности:

- во время процесса металл прогревается длительное время, это негативно отражается на производительности;

- область тепла, которая образуется при помощи газовой горелки, имеет большие размеры;

- достаточно тяжело удерживать тепло, которое создается газовой горелкой. По сравнению с электродуговой технологией оно получается более рассеянным;

- сварка с применением газовых смесей считается дорогим методом соединения металлов;

- во время соединения толстых металлических деталей значительно снижается скорость выплавления швов. Это связано с низкой концентрации тепла, которое исходит от газовой горелки;

- технология сваривания с применением газа плохо поддается автоматизации. Механизировать можно процесс сварки тонкостенных труб, резервуаров, которые выполняется с использованием многопламенной горелки;

ни в коем случае не стоит проводить сваривание внахлест, это может привести к деформированию швов.

Преимущества и недостатки газовой сварки

Особенности газовой сварки таковы, что ее некоторые свойства можно расценивать в зависимости от условий работы как преимущества или как недостатки. Определить безусловные плюсы и минусы такой техники скрепления металлоконструкций поможет таблица:

ПреимуществаНедостатки

| Простой технологический процесс | Низкий коэффициент полезного действия |

| Доступность агрегатов и газовых смесей | Высокая стоимость ацетилена |

| Работа без подключения к мощным источникам энергии | Большая область нагрева |

| Возможность выбора вида и мощности пламени | Возможность проводить сварку исключительно вручную (процесс работы автоматизируется если используется многопламенная горелка и свариваются конструкции с тонкими стенками) |

| Предоставление контроля над режимами |

Границы оплавляемой зоны при сварке газом большие. Скорость их нагрева низкая. При сварке инструментальной стали, чугуна и цветных металлов такая особенность позиционируется как достоинство. Ведь их надо плавно нагревать и охлаждать. В других случаях небольшая скорость нагрева превращается в недостаток.

Материалы для выполнения сварки с использованием газа

Технология газовой сварки предполагает использование различных типов газов, выбор которых зависит от целого ряда факторов.

Одним из газов, используемых для сварки, является кислород. Характеризуется этот газ отсутствием цвета и запаха, он выступает в качестве катализатора, активизируя процессы плавления соединяемого или разрезаемого материала.

Для того чтобы хранить и транспортировать кислород, используются специальные баллоны, в которых он содержится под постоянным давлением. При контакте с техническим маслом кислород может воспламениться, поэтому следует исключить саму возможность такого контакта. Баллоны, в которых содержится кислород, необходимо хранить в помещениях, защищенных от источников тепла и солнечного света.

Получают сварочный кислород путем его выделения из обычного воздуха, для чего используются специальные устройства. В зависимости от степени своей чистоты кислород бывает трех типов: высший (99,5%), первый (99,2%) и второй (98,5%) сорт.

Для различных манипуляций с металлами (сварки и резки) также применяется бесцветный газ ацетилен C2H2. При определенных условиях (давлении, превышающем 1,5 кг/см2 и температуре свыше 400 градусов) данный газ может самопроизвольно взорваться. Получают ацетилен при взаимодействии карбида кальция и воды.

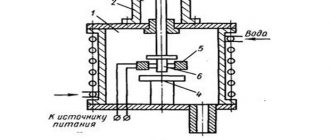

Устройство ацетиленового редуктора

Преимущество использования ацетилена при сварке металлов заключается в том, что температура его горения позволяет без проблем осуществлять этот процесс. Между тем использование более дешевых газов (водород, метан, пропан, керосиновые пары) не дает возможности получить такую высокую температуру горения.

Газовая сварка пламенем повышенной мощности

При этом способе газовой сварки горелка берется мощностью в два раза большей, чем при обычном способе сварки, и устанавливается пламя с избытком ацетилена на 7-10%. Кромки металла нагреваются только до начала оплавления. Газовая сварка стали производится следующим образом. Кромки нагреваются науглероживающим пламенем, вследствие чего верхний слой их обогащается углеродом и температура плавления металла понижается. При температуре 1200°С кромки начинают оплавляться (потеть). В это время в сварочный шов вводят присадочную проволоку, нагретую до плавления. Расплавленный металл проволоки растворяет науглероженный верхний слой основного металла и прочно соединяется с ним. Глубокое расплавление кромок производить нельзя, так как получится высокоуглеродистый хрупкий слой.

Диаметр проволоки берут больший, чем при обычной сварке. Скос кромок 60-70°С. Газовая сварка производится правым способом. Этот способ обеспечивает большую скорость сварки, но требует высокой квалификации сварщика.

Особенности сварки труб

Газовая сварка достаточно широко применяется при монтаже труб небольшого диаметра до 100-150 мм, при изготовлении угольников, тройников, отводов и других конструктивных элементов трубопроводов. Трубы сваривают стыковыми швами с допустимой выпуклостью шва до 1-3 мм в зависимости от толщины стенки.

Перед сваркой трубы выравнивают, чтобы их оси совпадали, затем прихватывают в нескольких местах по окружности и приступают к сварке. Для центровки труб во время сварки используют различные приспособления, одно из которых показано на рис. 105.

Если трубу можно поворачивать, то сварку лучше вести в нижнем положении (рис. 106).

Неповоротный стык сваривают последовательно нижним, вертикальным и потолочным швами. Этот случай является наиболее трудным для сварщиков, так как требует умения выполнять разные швы по ориентации их в пространстве.

В неповоротных стыках труб диаметром до 150 мм сначала сваривают нижнюю половину, затем в обратном направлении – верхнюю. Начало и конец верхнего шва сваривают перекрытием на участках А и Б (рис. 107).

При сварке труб диаметром до 300 мм и более сварку начинают с какой-либо точки окружности и выполняют четырьмя участками (рис. 108).

Рис. 105. Струбцинный центратор для труб диаметром 60-100 мм

Рис. 106. Порядок сварки стыков труб с поворотом: а – места размещения прихваток (1) и участков шва (А, Б, В, Г); б – выполнение первого слоя на участках А-Б и Г-В; в – поворот стыка и выполнение первого слоя на участках Г-А и В-Б; г – выполнение второго слоя шва, д – выполнение третьего слоя шва

Рис. 107. Последовательность сварки неповоротного стыка труб диаметром до 150 мм

Рис. 108. Последовательность сварки труб большого диаметра:

а – (200-300) мм; б – (500-600) мм; в – сварка без поворота трубы

При сварке промышленных и бытовых газопроводов с давлением газа до 1,2 МПа (12 кгс/см2), трубы предварительно сваривают в производственных условиях в секции, длина которых выбирается исходя из возможности транспортировки. Секции труб очищают и грунтуют противокоррозионной изоляцией, после чего производят подготовительные работы.

На сварочную проволоку должен быть сертификат. При отсутствии сертификата сваривают специальные образцы с последующим испытанием по определенной методике (3 образца для испытания на разрыв и 3 – на угол загиба).

После окончания подготовительных работ поверхность кромок и прилегающие к ним наружную и внутреннюю поверхности труб зачищают до металлического блеска на ширину не менее 10 мм по окружности. Сборка и сварка торцов труб с продольным изготовительным швом должна производиться со смещением продольных швов на 50 мм по окружности по отношению к шву предыдущей трубы.

К сварке труб допускаются сварщики, сдавшие экзамен по специальности в соответствии с Правилами Госгортехнадзора и имеющие удостоверение на право сварки газопроводов. Каждому сварщику присваивается номер или шифр, который он обязан наплавлять на расстоянии 30-50 мм от стыка.

Ручная газовая сварка труб выполняется только в один слой. При выполнении работ в зимних условиях необходимо обеспечить надежную защиту сварщика и места сварки в соответствии с требованиями работы в полевых условиях. После сварки стыка проводится внешний осмотр для выявления дефектов: шлаковых выключений, подрезов, пор, трещин и пр. Внешнему осмотру подсвежат все сваренные стыки после их очистки от шлака, брызг металла и окалины. Поверхность наплавленного металла по всей окружности должна быть слегка выпуклой с плавным переходом к основному металлу без подрезов и незаваренных мест. Высота выпуклости шва допускается 1-3 мм, но не более 40 % от толщины стенки трубы. Ширина шва не должна превышать толщину стенки трубы более чем в 2,5 раза. Не допускаются наплывы и грубая чешуйчатость. Стыки, не удовлетворяющие по внешнему виду перечисленные требования, бракуются или подлежат исправлению. Не допускается исправление стыков методом повторного наложения шва.

Существует способ газовой сварки в условиях, когда невозможно приблизиться с горелкой к объекту. Например, трубы для горячей или холодной воды в помещениях располагают вблизи стен, что создает сложные условия для сварки. В этих случаях применяется способ сварки с козырьком. Подготовка стыка под сварку требует определенных профессиональных навыков. Сваренный стык обладает высокой надежностью (рис. 109).

Рис. 109. Порядок сварки стыков труб с козырьком

Контрольные вопросы:

1. В чем заключаются трудности сварки труб?

2. В каких случаях требуется подготовка стыка труб и в чем она выражается?

3. Чем различаются приемы газовой сварки поворотных и неповоротных стыков?

4. Каковы особенности сварки промышленных и бытовых газопроводов?

5. Где и при каких обстоятельствах применяется сварка с козырьком?

Техника безопасности при газовой сварке

Сварочные работы отличаются повышенной опасностью. Использование газосварочного метода – не исключение. Стоит отметить, что он требует повышенных мер предосторожности, поскольку дополнительную угрозу представляют сварочные газы: кислород и ацетилен. Соблюдение норм техники безопасности убережет мастера от производственных травм.

Генератор и газовый баллон должны находиться на расстоянии не меньше 5 м друг от друга. Во избежание повреждения соединительных шлангов их необходимо подвешивать. Если в помещении для выполнения газосварочных операций также работают другие специалисты, то по его периметру должны быть выставлены предметы защиты.

Перед зажиганием горелки проводится продувка шлангов: сперва открывается подача кислорода, а затем – ацетилена. Только после этого горючую смесь можно воспламенять. Стоит следить за тем, чтобы каналы всегда были чистыми, иначе могут произойти хлопки или обратные удары.

Нельзя работать со сварочным аппаратом с замасленными руками или допускать прочий контакт оборудования с маслом – это может привести к взрыву. Если обратный удар все же произошел, необходимо оперативно перекрыть вентили подачи газа на резаке, баллонах и водяном затворе. Пламя распространяется по шлангам медленно, однако если не предпринять указанные меры незамедлительно, может произойти детонация.

Во избежание обратных ударов при работе одним из способов газовой сварки важно исключить следующие факторы:

- падение давления кислорода – это может произойти из-за окончания газа в баллоне, засорения инжектора или замерзания редуктора;

- слишком близкое расстояние от сопла до детали – это снижает скорость газового потока;

- чрезмерный нагрев сварочного мундштука или труб;

- засорение мундштука – это провоцирует сокращение проходного отверстия и, как следствие, падение скорости подачи газа.

В случае перегрева горелки необходимо приостановить сварочные работы и остудить ее, например, в воде. Генератор с ацетиленом нельзя опустошать до тех пор, пока газ не закончится. В противном случае это может вызвать обратный удар.

При выполнении работ любым из способов газовой сварки нельзя допускать протечек газа. Наиболее уязвимые места: краны и пробки. Определить дыру можно при помощи мыльного раствора.

Нельзя проводить сварочные операции емкостей или труб, которые находятся под давлением. Перед началом работ с емкостями для кислот или горючих материалов их необходимо тщательно очистить, промыть водой и пропарить. Во время манипуляций крышки должны быть открыты.

На время краткосрочных перерывов в работе необходимо перекрыть вентили на горелке, а при длительном – еще и на баллонах. В летний период емкости со сварочным газом не должны находиться под прямыми солнечными лучами.

Виды оборудования для сварки

Различают следующие типы газосварочного оборудования:

- Мобильный агрегат для сварки газом. Может быть стационарном и переносным. Стационарный чаще всего используется на ПЗО (металлургических заводах). Портативные агрегаты можно доставлять к месту резки. Они имеют размер мини. Компактная сборка позволяет использовать их в домашних условиях. Однако применять их в квартире не рекомендуется.

- Газовый редуктор. Устанавливается на баллонах в целях понижения давления газа при его поступлении в шланги. Специальные датчики позволяют контролировать этот показатель.

- Газовые баллоны. Прибор использующийся для припоя трубных конструкций. В комплект входит два агрегата, в одном из которых кислород, в другом – газ. Различить содержимое позволяет окрашивание баллонов в разные оттенки или простановка разметок. С помощью такого оборудования можно работать в автономном режиме.

Ниже представлено видео — история о том, как собрать аппарат для газовой сварки своими руками:

Большой актуальностью пользуется такой метод сварки, как ТИГ. Он позволяет создавать аккуратные швы при сварке аргоном или другим газом. Используется на производстве или в автосервисах. Любой метод сварки требует соблюдения мер предосторожности. пример, использования очков с защитными линзами.

Режимы газовой сварки

Подбор режима газовой сварки зависит от множества факторов.

Для начала необходимо правильно подобрать газовую горелку. В ней в необходимых пропорциях смешивается кислород и ацетилен. С её помощью настраивается уровень пламени путём регулировки подачи горючих газов.

Бывают горелки безынжекторные и с наличием инжектора. На практике чаще всего применяются инжекторные. В таких горелках горючий газ подаётся под низким давлением в смесительную камеру, где проводится его инжектирование струёй кислорода.

Мощность сварочного пламени

Горелки отличаются в зависимости от мощности пламени:

- Г1 – микромалой мощности;

- Г2 – малой мощности с параметрами расхода ацетилена 25-700 л/ч и расходом кислорода 35-900 л/ч;

- Г3 – средней мощности, предполагающие подачу ацетилена 50-2500 л/ч, а кислорода 65-3000 л/ч;

- Г4 – повышенной мощности.

Мощность сварочного пламени определяется уровнем расхода ацетилена. Подбирать мощность необходимо исходя из температуры плавления свариваемого металла, его толщины, а также теплопроводности.

Для расчёта мощности используется формула: Q=A * h:

- расход ацетилена обозначается – Q и измеряется в м3/ч;

- толщина металла измеряется в миллиметрах и обозначается h;

- буква А обозначает коэффициент, описывающий затраты ацетилена на 1 мм свариваемого материала. Для стали коэффициент равен 0,10 – 0,12, для чугуна – 0,15, для алюминия – 0,10.

Исходя из соотношения кислорода и ацетилена, направленных в горелку, выделяют три типа пламени: нейтральное, окислительное и науглероживающее. В зависимости от нужных качеств наплавленного металла выбирают соответствующий тип пламени. Чаще всего применяется нейтральное пламя, которое обеспечивает наивысшие механические характеристики наплавленного металла. Иные типы пламени используются редко. Например, для легкоокисляющихся металлов применяется науглероживающее пламя.

Скорость сварки

При газовой сварке нужно соблюдать скорость проведения работы.

Для расчёта скорости используется формула: V =A / S, где:

- V – скорость работы, измеряемая в метрах в час;

- S – толщина металла в миллиметрах;

- А – специальный коэффициент, принимающий разные значения в зависимости от вида металла и его толщины.

Диаметр присадочной проволоки

В качестве присадочного материала может использоваться сварочная проволока, различные прутки или металлические гранулы. Диаметр присадочного материала рассчитывается по следующим формулам:

- d = S / 2+1 – при левом способе сварки;

- d = S / 2 – при правом способе сварки.

Если диаметр свариваемого металла превышает 15 мм, тогда диаметр присадочного материала должен быть не менее 6 мм.

Есть некоторые рекомендации для сварки разных металлов. Например, при газовой сварке сталей высокого качества работы получается достичь при использовании марганцевой и кремнемарганцевой проволок таких марок: Св-08ГС, Св-08ГА, Св-10Г2.

Для сварки чугуна используют прутки марок А и Б. Марка А используется в горячей сварке при разогреве всего изделия. Марка Б применяется в сварке с местным подогревом.

Подготовка сварных кромок для газовой сварки

Подготовка сварных кромок включает в себя их очистку от масляных плёнок, лакокрасочных покрытий, от окалины, от грязи и пыли, ржавчины, а также разделку под сварку и их прихватку короткими швами.

Очистка сварных кромок под газовую сварку

Под газовую сварку выполняют не только очистку самих сварных кромок, но и участков в непосредственной близости от них. Ширина очищаемой зоны составляет 20-30мм с каждой стороны соединения.

Для очистки хорошо подходит пламя сварочной горелки. При нагревании горелкой, окалина отходит от металла, а лакокрасочные покрытия и масло сгорают. После этого поверхность сварных кромок и близлежащих участков тщательно зачищают при помощи металлических щёток или наждачной бумаги. Зачистку производят до появления металлического блеска на свариваемых поверхностях. Часто, для очистки, свариваемые детали подвергают дробеструйной или пескоструйной обработке.

В случае, когда невозможно удалить загрязнения при помощи щёток (например, при сварке алюминия удаление оксидных плёнок затруднено), сварные кромки и участки возле них очищают при помощи специальных паст на кислотной основе или протравливают в кислоте. После протравки необходимо промыть и высушить кромки.

Разделка кромок под газовую сварку

Сварные кромки разделывают, в зависимости от вида сварного соединения. Вид сварного соединения определяется взаимным расположением соединяемых деталей. Для газовой сварки наиболее характерны стыковые сварные соединения.

Металлы малой толщины (до 2мм) сваривают в стык с отбортовкой кромок и без применения присадочного материала (схема а) на рисунке) или без отбортовки кромок и без зазора (схема б) на рисунке), в таком случае применяют присадочный материал.

Металл, толщиной от 2мм до 5мм сваривают в стык, не разделывая кромки, но оставляя зазор между ними (схема в) на рисунке). При толщине сварного металла более 5мм, применяют V-образную, или X-образную разделку (схема г) на рисунке). Суммарный угол раскрытия кромок должен составлять 70-90° для обеспечения хорошего провара корня сварного шва.

При газовой сварке металлов малой толщины, часто применяются угловые соединения (схема д) на рисунке). Технология газовой сварки таких соединений предусматривает сварку без использования присадочной проволоки. Формирование сварного шва происходит за счёт расплавления свариваемых кромок.

Нахлёсточные сварные соединения и тавровые (схемы е) и д), соответственно на рисунке) применяют только в тех случаях, когда толщина свариваемого металла менее 3мм. При сварке металла большой толщины, в результате неравномерного местного нагрева возникают деформации и напряжения при сварке, которые могут стать причиной образования горячих трещин или холодных трещин при сварке в металле шва и в зоне термического влияния.

Разделку кромок в свариваемых деталях можно выполнять вручную, пневматическим зубилом, на фрезерных станках, или же на специальных кромкострогальных станках. Но экономически целесообразным способом является кислородная резка (ручная или механизированная). При этом окалину и шлак после резки необходимо зачистить до металлического блеска.

Прихватка кромок свариваемых деталей перед газовой сваркой

Технология газовой сварки предусматривает прихватку деталей перед сваркой для того, чтобы в процессе сварки металла не допустить изменении положения деталей или появления зазоров между ними.

Длина прихваток и расстояние между ними определяются толщиной металла, формой и протяжённостью сварного шва. При сваривании деталей небольшой толщины и при небольшой длине сварного шва, прихватки выполняют длиной 5-7мм на расстоянии 70-100мм друг от друга.

В случае сваривания металла большой толщины и при больших длинах сварных швов, длина прихваток составляет 20-30мм, а рекомендуемое расстояние между прихватками составляет 300-500мм.

Принципы работы сварочной аппаратуры

Газосварочные работы требуют строго соблюдения техники безопасности. Пост сварщика должен быть оборудован специальным столом, удерживающими приспособлениями и набором инструментов. Вся аппаратура должна соответствовать отраслевому стандарту (ОСТ). Перед работой нужно продуть вентили и установить редуктор на болоны. Винт для его регулировки и контргайку заворачивают до упора против часовой стрелки. К редуктору крепятся шланги, которые нужно продуть, присоединить к горелке и мундштуку. Далее устанавливаются рабочее давление и зажигание горелки.

Соблюдение схемы работ поможет избежать обратного удара (сгорания газа с высокой скоростью в направлении, обратного подаче).

Нюансы сварки различных металлов

Сварочный аппарат оборудован редуктором. С его помощью контролируется состав используемой смеси. Выбирается тип пламени – окислительное, восстановительное или высококонцентрированное (с большим концентрацией горючего газа). При сварке образуется расплавленная ванна. В ней протекают окислительно-восстановительные процессы. Окисление проходит активнее, если во время работы используются алюминий и магний. Есть и другие нюансы при сваривании деталей из конкретных металлов:

- Низкоуглеродистая сталь. Для сварки подходят разные газы. Как присадка применяется стальная проволока с добавлением незначительного количества углерода.

- Легированная сталь. Выбор метода сварки зависит от состава сплава. Жаропрочные конструкции из нержавеющих материалов свариваются присадкой, в состав которой входят хром с никелем. При сваривании некоторых типов металлов в проволоке должен присутствовать молибден.

- Чугун. Для сварки выбирается науглероживающее пламя. За счет этого предотвращается разложение кремния и образование зерен белого чугуна с хрупкими свойствами.

- Медь. Пламя выставляется на большую мощность. Между деталями создается минимальный зазор. Присадка – медь и флюс.

- Латунь. В пламени горелки создают большую концентрацию кислорода. Выбирают присадку из латуни. Это препятствует образованию пористых швов.

- Бронза. Сваривается восстановительным пламенем с применением бронзовой присадки, в состав которой добавлен кремний. Такая технология позволяет сохранить в сплаве олово, кремний и алюминий.

Создать качественный шов помогает соблюдение установленных правил. Предварительно металл проходит подготовку. После соединения происходит термическая ковка металла. Это позволяет увеличить прочность зон, прилегающих к шву.

Источники

- https://svarkaspec.ru/svarka/vidy-svarki/gazovaya-svarka.html

- https://any-test.ru/answers/test/naks-obshii-ekzamen-uroven-2

- https://vt-metall.ru/articles/480-sposoby-gazovoj-svarki

- https://osvarka.com/vidy-i-sposoby-svarki/gazovaya-svarka

- https://weldering.com/sposoby-gazovoy-svarki-0

- https://elsvarkin.ru/texnologiya/gazovaya-svarka-rezhimy/

[свернуть]