Общие сведения

Этот вид обеспечения целостности полотна известен и применяется уже очень давно, пользуется стабильной популярностью и считается классическим решением, но до сих пор ведутся работы по его совершенствованию. Периодически внедряются инновационные решения, призванные убыстрить сварку, а также удешевить ее без ухудшения конечного результата.

Почему до сих пор нет какой-то единой технологии, которая была бы оптимальной? Потому что есть ограничения, возникающие при производстве рельсов: их специально делают из высокопрочных металлов, чтобы они дольше служили. И чем надежнее элемент ВСП, тем хуже он поддается контролируемому нагреву и пластическому деформированию.

Если же повысить твердость прокатного изделия сверх меры, его будет сложнее соединить с такими же конструкциями, укладываемыми в колею. Поэтому и производители двутавровых балок не экспериментируют, и ответственные подрядчики, привыкшие делать магистрали на совесть, придерживаются четко установленных стандартов, в частности, ГОСТа 103-76.

Основные характеристики

Требуется прокладывать рельсовые пути, которые имеют сваренные стыки, на любых видах путей, в результате получается бесстыковой рельс.

Рельсовая нить разрывается именно в местах, где образован стык. Такой разрыв, даже при установке стыковых накладок, оказывает большое влияние на жесткость конструкции, начинают увеличиваться просадки.

В результате при прохождении подвижного состава рельсового стыка колесо ударяется о головку торца принимающего рельса. Из-за многочисленных ударов в стыковые соединения начинает быстро изнашиваться ходовая часть вагонов, а также уложенных рельсов. За счет сильных ударов колесной пары по набегающему рельсу появляется сколы рельсовых головок и их сминание. Обычно такие дефекты обнаруживаются в 60 см от места стыка. Рельсы начинают ломаться в болтовых отверстиях, изгибаются накладки, деформируются стыковые болты. Все перечисленные недостатки не касаются бесстыкового пути, причем он обладает несколькими положительными качествами:

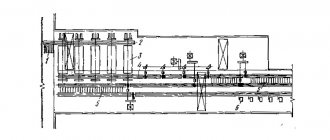

Схема конструкции контактной сварки.

- почти на 30% снижаются затраты на обслуживание рельсового пути;

- значительно экономится электроэнергия, снижается расход топлива примерно на 10%;

- увеличивается срок эксплуатации верхних путей,

- подвижной состав может работать намного дольше;

- пассажиры испытывают больший комфорт при движении поезда;

- становится надежнее работа автоблокировки и электроцепей.

За счет таких положительных качеств бесстыковой вариант был принят на вооружение всеми главными железнодорожными линиями в мире.

Иногда выбор определенного вида сварки стыков зависит от стоимости работ и производительности. Такой выбор влечет за собой появление в особо ответственных конструкциях сварочных соединений, качество которых находится на очень низком уровне.

Свойства свариваемости

Решить описанную выше проблему, то есть обеспечить высокое качество стыка при сравнительно малых затратах времени и сил, позволяет правильный выбор электродов. Хорошие варианты (из тех, что постоянно есть в продаже и стоят сравнительно недорого) – это УОНИ из серий 13/45 и 13/55, которые подходят даже для ответственных объектов или усиленных конструкций.

Хотя еще важнее правильно выбрать метод и в процессе его реализации придерживаться норм и требований, прописанных в межгосударственном стандарте 103-76. Это позволит упростить работы, которые и так проводятся с не самыми благоприятными исходными данными.

Газопрессовая обработка

Данный способ тоже входит в число востребованных технологий сварки рельсовых стыков. Основан на использовании температур намного ниже границы плавления. Процесс осуществляется при высоком давлении, что обеспечивает однородность структуры и плотное и надежное стыковое соединение.

Для успешного выполнения работ необходима небольшая подготовка. Подготавливают рельсы к сварке при помощи специального оборудования — рельсорезного станка с дисковой пилой, механической ножовки. Рельсовые нити стыкуют между собой, после чего вертикально прорезают одновременно оба рельса. Такая обработка обеспечивает чистую отшлифовку свариваемых поверхностей, максимальную плотность прилегания и улучшает итоговое качество шва.

По окончании подготовки торцы рельсов можно промыть дихлорэтаном или четыреххлористым углеродом. Другой вариант промывки можно выполнить непосредственно в процессе сварки — для этого применяется треххлористый углерод.

Обработанные стыки прижимаются друг к другу при помощи гидравлического пресса и вдоль стыка нагреваются многопламенными горелками до 1200°С. В процессе нагрева рельсы продолжают сдавливаться, образуя усадку до 20 мм. Сила давления на рельсовые стыки во время нагрева составляет 10-13 тонн. Точное значение силы выполняется специальными расчетами.

Выполненное сварное соединение тщательно зачищают и шлифуют, то есть проводят нормализацию. Обработанный и остывший шов проверяют на качество при помощи различных приборов.

Рассмотренные технологии сварки рельсовых стыков соответствуют современным требованиям для создания прочного сварного соединения. Каждый тип обработки имеет как положительные, так и отрицательные стороны. Разновидность применяемой методики зависит от типа рельсовых плетей, доступности и качества необходимого оборудования. Правильно подобранный способ, соблюдение условий обработки и мер безопасности гарантируют высокое качество итогового шва.

Особенности сварки рельсовых стыков

Мы уже выяснили, что профили для укладки в колею выполняют из особо прочного металла, а именно из высокоуглеродистой стали. Это материал, у которого есть своя специфика термообработки: превышение температуры воздействия обернется внутренними напряжениями, появлением трещин и других мелких дефектов, способных стать причиной аварии.

Чтобы обеспечить достаточное качество шва и одновременно минимизировать вероятность возникновения микроповреждений, при соединении двух элементов ВСП необходимо соблюдать следующие правила:

- Пользоваться именно профессиональным оборудованием – как наиболее точным, производительным и безопасным в своем классе.

- Ответственно подойти к покупке расходников (мы уже упоминали о важности тех же электродов).

- В обязательном порядке применять флюсы (там, где они необходимы) и другие вспомогательные средства припоя.

- Придерживаться оптимального режима работы, выбранного ранее (особенности каждого мы еще рассмотрим).

- Уделить внимание постобработке шва, а дальше проверить его соответствующими приборами на предмет целостности.

В процессе эксплуатации колеи сварные плети необходимо периодически осматривать на предмет микроповреждений, чтобы своевременно предупредить более значительные разрушения.

Термитная сварка

Соединение рельсовых нитей путем термитной обработки востребовано не менее, чем другие способы сварки рельсов. Метод основан на восстанавливающей реакции, образующейся при контакте алюминия и окиси железа. Происходит весь процесс довольно быстро, но при тысячных температурах (не менее 2000°С). Такой тип сварки известен еще как алюминотермитный.

Для проведения термитной обработки торцевые части плетей зачищают и укладывают ванну (форму), повторяющую рельсовую геометрию. Полученное во время реакции восстановленное железо заполняет форму, выталкивая шлак наверх. По окончании процесса такой шлак легко счистить, не разрушая структуру шва.

Смесь для проведения термитной сварки состоит из:

- алюминиевого порошка;

- окиси металла (чаще железа);

- запальной смеси (не всегда);

- легирующих добавок;

- демпфирующих частиц.

Легирующие добавки наряду с тормозящими частицами добавляют в термитную смесь для придания сварному соединению требуемой прочности и устойчивости к механическим воздействиям. Высокое качество шва значительно снижает износ участка и реже требует ремонта.

Воспламенение термитной смеси происходит при температуре около 1300°С градусов, при наличии запальной составляющей — 800°С градусов. В процессе горения, а это всего лишь несколько секунд, выделяется большое количество тепла, поэтому такую сварку часто называют алюмотермической.

Термитная обработка позволяет соединять различные типы рельсовых плетей, независимо от их плотности:

- поверхностно — закаленные;

- объемно — закаленные;

- не обработанные термически.

Полученное в результате алюминотермитной сварки соединение обладает высокой прочностью, что широко применяется при постройке магистралей для высокоскоростных поездов.

Виды рельсов

Химический сплав металлоконструкции, укладываемой на шпалы, играет важную роль. Согласно ГОСТам, он должен быть строго определенным для каждого профиля, и следующая таблица поможет понять, что же используется.

| Название | Маркировка | Предназначение |

| Железнодорожные | ||

| стандартные | РП50 (65, 75) | для магистралей (линий первостепенной важности) |

| узкоколейные | Р8 (11, 18, 24) | для шахт и полотен уменьшенной ширины |

| промышленные | РП50 (65, 75) | для коротких отрезков пути |

| Крановые | КР70 (80, 100, 120, 140) | для обеспечения передвижения строительной и мостовой спецтехники |

| Рудничные | Р33 (38, 43) | для создания стрелок и бесстыковых участков шахтных проводников |

| Остряковые | ОР43 (50, 65, 75) | для круговых опор и стрелочных переходов |

| Рамные | РР65 | для монтажа линий пересечений |

| Контррельсовые | РП50 (65, 75) | для тупиковых отстойников |

| Трамвайные | Т58 (62) | для обустройства пути движения соответствующего транспорта (не рассчитаны на какой-либо другой) |

| Усиковые | УР65 | для крестовин, у которых поверхность качения непрерывная |

Содержание

- Определение, схема и разновидности стыковой сварки

- Стыковая сварка сопротивлением

- Стыковая сварка оплавлением

- Сущность процесса контактной стыковой сварки

- Нагрев свариваемого металла

- Пластическая деформация металла

- Технологические возможности стыковой сварки

- Свариваемые материалы и требования к конструкциям

- Подготовка к сварке

- Выбора параметров режима сварки

- Обработка соединений после сварки

- Машины для сварки

- Системы управления оборудованием

- Приспособления и оснастка

- Обработка соединений после сварки

Контактная стыковая сварка — это высокотехнологичный и, по большей части, автоматизированный способ соединения деталей. Доля стыковой сварки оплавлением составляет, примерно, 10% от всей контактной сварки, применяемой на практике. Данный способ сварки относится к электротермодеформационным процессам, согласно ГОСТ 2601, но, в отличие от точечной и шовной контактной сварки, соединение можно получить при помощи глубокой пластической деформации без расплавления металла.

Технологии и способы сварки рельсов

Методов придумано достаточно много, но наибольшее распространение получили те, что обладают следующими особенностями:

- предполагают сравнительно малые трудозатраты;

- учитывают пластичность, текучесть, совместимость разных марок металлоконструкций.

Рассмотрим актуальные варианты.

Электродуговой

Осуществляется с использованием электродов, и это могут быть:

- российские УОНИ 13/45 или 13/55;

- японские LB 52U.

но каждый из них следует сначала прокалить, а потом подержать при 180-230 0С на протяжении 120 минут.

Подходит как для плетей, так и для стыковых соединений и даже для поврежденных участков, реализуется по следующей схеме:

- Края соседних элементов ВСП зачищают и шлифуют – для улучшения конечного качества шва;

- подготовленные двутавровые балки укладывают на свои места (на шпалы), но со специально предусмотренным небольшим зазором;

- в промежуток между концами прокатных изделий помещают электрод, на который воздействуют разрядом, в результате чего он расплавляется, заполняет собой свободное пространство и таким образом прочно соединяет две металлоконструкции.

Электродуговая сварка рельсов бесконтактная, что достаточно удобно, не требует прилагать избыточное осадочное давление, ток для ее реализации может быть как постоянным, так и переменным и поступать от мобильной станции. Получается, что воспользоваться данным методом можно даже тогда, когда прокладываемая линия лежит на некотором удалении от магистрали и/или централизованной системы энергоснабжения.

Подытожим ключевые преимущества:

- качественный результат достигается без применения дополнительных (и значительных) усилий;

- торцы не приходится предварительно разделывать – достаточно их подготовить;

- доступность к реализации – для получения дуги можно подключиться к любому инвертору, выпрямителю или трансформатору.

Эти достоинства и объясняют, почему он столь распространен.

«Ванный» способ сварки рельсов

Частный случай электродугового, назван так потому, что при его воплощении в жизнь концы соседних элементов ВСП укладывают в специальный резервуар, который и удерживает расплав.

У данного процесса есть и другие особенности:

- все монтажные операции проводятся на некотором возвышении;

- зазор между металлоконструкциями составляет 14-16 мм;

- диаметр электрода – 5-6 мм, – и его следует вставлять вертикально;

- подается переменный или постоянный ток мощностью 300-350 А, но строго прямой полярности.

В результате этого место стыка равномерно заполняется расплавом, и по всей площади сечения образуется диффузионный слой.

При таком подходе сварка рельс ванным способом обладает следующими преимуществами:

- отпадает необходимость в использовании флюса, а обмазка и так предотвращает окисление;

- торцы не нужно предварительно разделывать, что экономит время;

- плотность соединения достигается без приложения дополнительных сил;

- подключаться можно к любым источникам тока – это всегда доступный к реализации вариант.

Для предотвращения вытекания металла за границы резервуара монтируются специальные ограждения. По завершении операций останется убедиться в качестве шва и отшлифовать его – это поможет предотвратить микротрещины, а значит и максимизировать срок службы полотна.

Ручная дуговая сварка

Еще один частный случай: по схеме своей реализации аналогичен предыдущим, даже ванночку применять можно, просто все виды работ выполняют люди, а не автоматы. Естественно, человек проигрывает машине в производительности: он медленнее зачищает торцы и не так точно их укладывает.

Так почему же способ до сих пор популярен? Потому что он удобен тогда, когда не требуется прокладывать многокилометровый путь, зато нужно уложить буквально пару двутавровых балок или заделать повреждения прямо на месте. Он отлично подходит для ситуаций, в которых актуальна локальная замена или ремонт, когда привозить оборудование и подключать его попросту нерационально.

Термитный способ

Основывается на реакции восстановления: для ее запуска нужно смешать алюминиевый порошок, оксид металла (обычно железа) и другие компоненты, поджечь и быстро нагреть до 1200-2000 0С. После чего останется только залить этот расплав в ванну с заранее очищенными и уложенными под нужным углом торцами плетей. Внимание, сделать это нужно буквально за несколько секунд. Окисел заполнит форму и при затвердевании образует прочный шов и вытолкнет наружу шлак, который счищается без всяких проблем.

Рабочий состав также содержит легирующие и демпфирующие (тормозящие) добавки – для прочности и стойкости к механическим повреждениям – и запальные частицы. Последние очень важны, так как воспламеняются уже при 800 0С (тогда как все остальные – при 1200 0С) и помогают поддерживать равномерность плавления в течение всей реакции, протекающей буквально за несколько секунд.

Из-за того, что в смеси больше всего порошка, данный метод часто называют алюминотермитным, и с его помощью также можно соединять следующие путевые изделия:

- объемно- и поверхностно-закаленные;

- различные металлоконструкции, которые не прошли термообработку, но уже вводятся в эксплуатацию.

Сделанные швы в итоге соответствуют всем требованиям ГОСТов, предъявляемым даже к ответственным и высокоскоростным полотнам.

Газопрессовая сварка рельсов

Здесь стыки соседних элементов ВСП соединяются при температуре существенно меньше границы плавления, но зато под высоким давлением.

Способ требует предварительной подготовки, а именно совмещения двух металлоконструкций и вертикального прорезания торцов при помощи дисковой пилы. Благодаря этому контактные поверхности впоследствии можно будет чисто отшлифовать, одновременно обеспечивая максимально плотное прилегание. Затем следует обработать их, законсервировать (защитить от окисления), для чего подойдет четыреххлористый углерод или дихлорэтан. После чего можно переходить к основным операциям, то есть:

- прижать двутавровые балки друг к другу мощным гидравлическим прессом (с силой до 10-13 тонн);

- многопламенными горелками прогревать место вдоль линии соприкосновения до тех пор, пока температура на этом участке не достигнет 1200 0С;

- убедиться, что усадка не превышает 20 мм;

- нормализовать шов, то есть провести его очистку и шлифовку;

- после остывания выполнить проверку на качество.

Данная технология обладает тремя важными плюсами:

- химический состав в рабочей зоне однородный;

- можно соединять элементы ВСП различной толщины и даже конфигурации;

- окалины нет, так как все процессы протекают исключительно в толще прокатных изделий.

Электроконтактная сварка рельсов

В ее основе лежит принцип сильного нагрева стыков и дальнейшего их расплава дугой, генерируемой током при низком напряжении.

Внимание, технология полностью автоматизированная (что удобно), и реализуется она специализированными машинными комплексами, например, самоходными К-190, МС-5002 или МСГР-500. Схема ее воплощения в жизнь проста:

- металлические профили укладываются или на саму колею, или с незначительным внутренним/наружным смещением (не превышающим 260 см от центра, то есть от оси);

- оборудование – мобильная станция – перемещается по направлению полотна и осуществляет разогрев мест контакта с запрограммированной периодичностью или же непрерывное оплавление.

При этом система выбирает наиболее подходящие для конкретного случая типы сменных контактных головок.

Преимущества метода понятны: отсутствуют ошибки, которые могли бы быть вызваны человеческим фактором, точность совмещения элементов ВСП максимальна, сила воздействия в аналогичных случаях одинакова. Плюс, лучше общая безопасность труда, и техника функционирует с заданной скоростью, без перерывов на обед или на перекур, ее производительность однозначно выше.

С другой стороны, применение таких комплексов требует значительных финансовых затрат. Поэтому в тех случаях, когда требуется всего лишь добавить пару новых двутавровых балок или заделать трещинки на требующих ремонта, более рациональной является старая добрая технология сварки рельсовых стыков ручным дуговым способом. Автоматизированные самоходки стоит пригонять туда, где нужно укладывать целые километры металлоконструкций, при решении масштабных вопросов они многократно себя окупают, чего не скажешь о локальных задачах.

Электроконтактный метод

Этот тип обработки рельсовых стыков известен еще со времен СССР, где часто применялся для изготовления рельсов. Пригоден он и для ремонта, кроме стрелочных участков.

Суть контактной обработки состоит в сильном нагреве стыка током низкого напряжения, в процессе которого происходит расплавление свариваемых краев образовавшейся электрической дугой.

Для качественного сварного соединения путем электроконтактной обработки требуется большое количество времени и специальные автоматические сварочные комплексы (например, МС-5002, К-90). Такие агрегаты весьма громоздкие, но, несмотря на габариты, самостоятельно передвигаются по ремонтируемому участку, осуществляя сварку рельсов.

Из положительных моментов стоит отметить, что свариваемые поверхности практически не требуют предварительной подготовки. Все манипуляции по подготовке осуществляются вышеозначенными сварочными механизмами.

Контроль качества

От того, насколько прочным в итоге оказывается выполненное соединение, напрямую зависит безопасность движения поездов, локомотивов, вагонов. Поэтому любой шов, сделанный как машиной, так и человеком, необходимо проверять – каким угодно неразрушающим методом, естественно, уже после остывания металла. Обязательно нужно дать оценку чистоте, гладкости, ровности его поверхности. Также следует убедиться в том, что головка элементов ВСП соответствует всем ГОСТам, что колесо транспорта сможет правильно на нее опираться, без вероятности схода с колеи.

Электродуговой вариант

В данный период электродуговая сварка рельсов наиболее распространена среди применяемых технологий. Причина в том, что этот тип обработки совмещает:

- простое и доступное оборудование;

- легкость выполнения;

- качественные швы.

Данные характеристики позволяют сваривать как стыки рельсовых плетей, так и поврежденные участки.

Перед началом работы необходима предварительная зачистка и шлифовка краев свариваемых изделий — это улучшит итоговое качество соединения. Обязательна укладка с зазором между деталями — это облегчит проваривание стыков.

Расстояние между торцами рельсов послойно проваривается (заполняется) металлом электродов, расплавляют который при помощи высокой температуры образующейся в момент работы дуги. Функционирует полуавтомат от источника постоянного или переменного тока.

«Ванный» способ

Известен своей эффективностью и «ванный» способ дуговой сварки. В этом случае на путь монтируется специальная «ванночка», а торцы рельсовых плетей обрезают перпендикулярно основной оси и укладывают в «ванну». Зазор между стыками рельсов не должен превышать 16 мм. Допустима неровность поверхности 3-5 мм, но не более. Проваривают пространство между стыками плавким электродом, по которому пропускается электрический ток мощностью 300-350 ампер.

Чтобы во время сварки расплавленный металл не вытек за пределы «ванночки» ставят специальные ограждения. По окончании процесса швы проверяют на качество и шлифуют по всему периметру.