Углы заточки концевых фрез

Чтобы правильно выполнить заточку концевой фрезы в первую очередь необходимо изучить геометрию зубьев. Они бывают затылованными и остроконечными.

Изображение №1: остроконечный (а) и затылованный (б) зубья

У затылованных зубьев задние поверхности выполнены по архимедовым спиралям. Заточка таких фрез происходит по передним поверхностям.

У остроконечных зубьев части задних поверхностей представляют собой плоскости. Чаще всего такие фрезы затачивают по задним поверхностям. Передние обрабатывают в случае необходимости.

Расскажем о геометрии зубьев в деталях. Каждый из них имеет 4 важных параметра.

Изображение №2: геометрия зубьев

Поверхности и углы заточки концевых фрез.

- Площадка f. Именно она подвергается основному износу и затачивается при обработке задней поверхности. Размер площадки напрямую влияет на силу трения между инструментом и заготовкой. Поэтому ширину необходимо поддерживать в определенном диапазоне.

- Вспомогательный задний угол α1. По нему фрезы затачивают при определенных величинах износа и сильном увеличении размеров площадок f.

- Главный задний угол α. Это угол между касательной к задней поверхности в рассматриваемой точке главной режущей кромки и касательной к окружности вращения данной точки. Задача этого угла — уменьшить трение между инструментом и заготовкой.

- Главный передний угол γ. Расположен между осевой плоскостью и касательной к передней поверхности. У фрез, предназначенных для обработки вязких материалов, размер этого угла варьируется в пределах от 15 до 20°. У фрез для обработки сталей — от 0 до 5°.

Обратите внимание! Зубья бывают прямыми и винтовыми. Величина наклона характеризуется углом λ. Он расположен между осью и развернутыми винтовыми кромками.

РАЦИОНАЛЬНАЯ ЭКСПЛУАТАЦИЯ ФРЕЗ

§ 80. ЭКСПЛУАТАЦИЯ И ЗАТОЧКА ФРЕЗ

Общие указания по эксплуатации фрез

Фреза может работать производительно лишь при условии правильной эксплуатации. Если работа проводится при правильно назначенных режимах фрезерования, фреза может обработать большое количество заготовок, прежде чем она сколько-нибудь заметно затупится. Однако, если продолжать работать заметно затупившейся фрезой, усилие резания резко увеличится, что вызовет увеличение трения, быстрое дальнейшее затупление и даже поломку зубьев фрезы. Заточка нормально затупившейся фрезы требует сравнительно немного времени и незначительно уменьшает размеры зуба. Заточка очень тупой фрезы является продолжительной, трудоемкой операцией, приходится снимать довольно большой слой металла, поэтому фрезу не надо доводить до сильного затупления. Особенно надо следить за состоянием режущих кромок и своевременной заточкой дорогостоящих фрез из быстрорежущей стали и оснащенных пластинами твердого сплава.

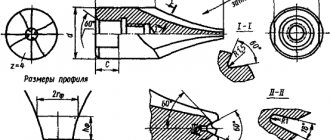

Заточка цилиндрических фрез с остроконечными зубьями

Цилиндрические фрезы с остроконечными зубьями затачивают по задней поверхности зуба чашечным кругом (рис. 332), при этом необходимо соблюдать заданный задний угол &3945;.

При заточке фрезу надевают на оправку, устанавливаемую в центрах заточного станка. Ось чашечного круга устанавливают под углом 1 — 2° к оси фрезы, с тем чтобы круг касался затачиваемой фрезы только одной стороной (рис. 332, в). Если оси чашечного круга и затачиваемой фрезы расположены в одной горизонтальной плоскости (рис. 332, а), то заднего угла α у зуба фрезы не получится. Для образования заднего угла чашечный круг располагают ниже оси затачиваемой фрезы на величину H

(рис. 332, б), которая определяется из прямоугольного треугольника со стороной и углом α:

Угол α следует выбирать по табл. 35. Положение зуба фрезы при заточке фиксируется специальным упором (рис.

Ручная заточка концевых врез, предназначенных для обработки вязких материалов

Для заточки концевой фрезы, предназначенной для обработки вязких материалов (к примеру, древесины), вам понадобятся следующие инструменты, оборудование и материалы.

- Стол или верстак.

- Алмазный брус.

- Мыльный раствор.

- Растворитель.

Заточка концевой фрезы проходит по следующей схеме.

- Смочите алмазный брус в мыльном растворе и закрепите его на краю стола.

- Снимите с фрезы направляющий подшипник (при его наличии).

- Очистите фрезу при помощи растворителя.

- Заточите все резцы.

Изображение №3: схема заточки фрезы

Обратите внимание на следующие особенности.

- Перед заточкой в обязательном порядке удостоверьтесь в том, что алмазный брусок имеет правильную форму.

- Чтобы добиться равномерной заточки резцов, делайте одинаковое количество движений с примерно одинаковой силой нажатия.

- Если у вас нет алмазного круга, для заточки можете взять наждачную бумагу. Приклейте ее к твердому деревянному бруску или полоске стали.

Оборудование и методы заточки фрез

В рамках даже небольшого производства не обойтись без использования фрез самого разного назначения. Номенклатура выпускаемых изделий на сегодняшний момент насчитывает тысячи наименований, различных по форме, типоразмеру, сфере применения. При активном использовании происходит износ и потеря необходимой режущей способности, использование тупой фрезы влияет на качество пропилов и ускоряет ее разрушение в разы, что недопустимо. Заточка фрез позволит увеличить срок эксплуатации и снизить финансовые затраты, но только в случае качественно произведенных работ на специальном оборудовании опытным точильщиком.

Станки для заточки концевых фрез по металлу

Для заточки концевых фрез по металлу применяют специальные станки, обеспечивающие поступательное и вращательное движение обрабатываемого инструмента.

Изображение №4: прецизионный станок для заточки концевых фрез

Расскажем об особенностях заточки торцевых и боковых зубьев.

Заточка торцевых зубьев

Для заточки торцевых зубьев фрезы устанавливают горизонтально. Если станок не имеет специально предназначенного для этого градуированного кольца, горизонтальность выверяется при помощи угольника.

В процессе заточки оператор перемещает кромку абразивного круга вдоль кромки зуба. Угол заточки регулируется либо наклоном шпинделя с фрезой, либо смещением круга по вертикали.

Фотография №1: заточка торцевых зубьев концевой фрезы

Заточка боковых зубьев

Заточку боковых зубьев выполняют по следующей схеме.

- Фреза закрепляется в цанге.

- Игла-копир устанавливается в самое высокое положение, при котором кончик касается наружного края канавки.

- Абразивный круг передвигается в положение, при котором наружная кромка совпадает с иглой.

- Станок запускается.

- При помощи ручки прямой подачи круг подводится к фрезе (до начала искрения).

- Устанавливается толщина снимаемого слоя металла (25–50 мкм).

- Производится заточка зуба на всю длину. Для этого шпиндель с фрезой втягивается до тех пор, пока инструмент не сойдет с иглы.

- Проход повторяется.

Фотография №2: заточка боковых зубьев концевой фрезы

Далее по этой же схеме затачивают остальные зубья.

Процесс ручного затачивания по типу резца

Теперь кратко расскажем об особенностях инструмента в зависимости от его конфигурации. Основные проблемы заключаются в том, что не всегда просто обеспечить равномерную обработку на протяжении всей длины режущей кромки.

Особенность затачивания вручную заключается в том, что упор обеспечивается не тисками станка, а специальным приспособлением.

Торцевые

Элементы резки располагаются на торце и боковой части. Это позволяет проделывать пазы по краям. Обработка проходит по алгоритму:

- Закрепление резца – горизонтальное по отношению ко вращающемуся.

- Наклонить его настолько сильно, чтобы обеспечить необходимый угол.

- Круг вращается с высокой амплитудой.

- Во время установки следует отметить положение режущей части вверх.

Заточка концевых (пальчиковых) фрез

Это вытянутый инструмент, хвостовик которого имеет цилиндрическую или коническую форму. Из-за внешнего вида его также сравнивают с пальцами. Действия:

- Выбрать алмазный брусок, который нужно поставить на край стола.

- Если инструмент имеет достаточно большую выемку, то следует закрепить его вдоль столешницы.

- Производите затачивание – кромка будет становиться острее, а диаметр уменьшаться.

Рекомендация: если в комплектации есть подшипник, то сперва его надо демонтировать, а также в любом случае не будет лишним очищение поверхности специализированным растворителем.

Дисковые

По сути, это диск с зубьями по окружности, который необходимо направить вверх. Если он простой (однонаправленный), то саму фрезу стоит располагать вертикально. А в случае разностороннего направления делается наклон заточки такой же, как и угол режущих зубцов.

Сборные

Их конструкция предполагает наличие съемных пластин. Следует затачивать каждую по отдельности. При этом учитывать, что у них есть по несколько элементов для обработки – это задние, главные и вспомогательные углы, а также переходная кромка.

Резцы с затылованными зубьями

Такой инструмент имеет плоскую переднюю поверхность, а задняя выполнена по спирали Архимеда. Для того чтобы заточить изделие, необходимо использовать тарельчатый круг

Каждый зуб нужно стачивать по наружному основанию, а также важно следить за тем, чтобы постоянно снимался одинаковый слой металла

Выбор приспособлений (абразивных кругов) для заточки концевых фрез на станках

Для заточки концевых фрез на станки чаще всего устанавливают приспособления, изготовленные из следующих материалов.

- Алмаз и зеленый карбид кремния. Выполненные из этих материалов круги подходят для заточки твердосплавных инструментов.

- Эльбор. Это сверхтвердый материал на основе кубической сфалеритной модификации нитрита бора. Эльборовые круги применяют для заточки фрез из быстрорежущих сталей повышенной производительности.

- Электрокорунд. Это химически стойкий твердый материал на основе оксида алюминия. Электрокорундовые круги используют для заточки фрез, изготовленных из инструментальных и быстрорежущих сталей нормальной производительности.

- Перечислим характеристики приспособлений, которые нужно обязательно учесть при выборе.

- Термостойкость. С повышением температуры микротвердость абразивных материалов снижается. Поэтому заточка концевых фрез на станках в обязательном порядке требует использования СОЖ. Обычная вода не подойдет. Ее использование приведет к коррозии элементов станка. В воду добавляют мыло и различные дополнительные добавки (кальцинированная сода, силикат натрия, нитрит калия и пр.). Термостойкость материалов, применяемых для изготовления абразивных кругов, смотрите в таблице ниже.

Изображение №5: термостойкость материалов, применяемых для изготовления абразивных кругов

- Зернистость. Ее выбирают в зависимости от требуемого класса чистоты затачиваемой поверхности. Чем выше зернистость, тем лучше производительность кругов. При этом увеличивается срок службы приспособлений.

- Форма. Для заточки передних углов концевых фрез используют тарельчатые или плоские приспособления. Задние углы обрабатывают чашечными и тарельчатыми моделями.

Изображение №6: формы шлифовальных кругов, применяемых для заточки концевых фрез

Еще один важный параметр заточки концевых фрез — скорость вращения кругов. Твердосплавные инструменты обрабатывают на высоких скоростях, а фрезы, изготовленные из быстрорежущих и инструментальных сталей — на более низких.

Дополнительные приспособления для заточки

Специальные приспособления для заточки обычно устанавливаются на салазки или фиксируются на верхней площадке корпуса точила. В число таких приспособлений входят устройства для фиксации затачиваемого режущего инструмента, а также насадки для следующих операций:

- заточки топоров;

- обработки долот;

- лезвий рубанков;

- ленточной пилы;

- сверл;

- ножниц;

- клиновидного инструмента.

Приспособления помогают жестко фиксировать инструмент. Удержать его в руках и выдержать нужный угол режущей кромки невозможно.

Например, приспособление для заточки ножей представляет собой рамку с направляющими. Нож зажат между 2 упорами. Руки в стороне от круга направляют движение.

Стойка с рамкой для заточки клиновидного инструмента опирается на площадку салазок. Сам инструмент установлен в специальном зажиме и свободно перемещается относительно вращающейся поверхности круга. Рабочий направляет его, удерживая за рукоятки рамку с инструментом.

Дополнительно у каждого точила лежит брусок для полирования круга. С его помощью выравнивается рабочая поверхность абразивного инструмента.

Применяемые абразивные камни

Применяемые для заточки абразивные камни отличаются по размеру зерна и твердости. На алмазных кругах производят заточку твердосплавного инструмента. Для охлаждения используют воду.

Маркировка кругов производится буквами и цифрами. Например, 13А–16А относятся к электрокорундам нормальным. Мягкий, не нагревающийся при работе круг. Цифра означает твердость, буква А – принадлежность к корундам. Самые твердые 43А–45А монокорунды применяются для заточки твердосплавных резцов и шлифовки закаленных деталей.

Карбид кремния обозначается буквой С. Например 53С и 54С относятся к черным карбидам кремния.

Любой инструмент без заточки долго не проработает, даже на кухне хлеб удобно резать острым ножом. Заточный станок и круги следует выбирать по объему работ и типу основного инструмента.

Знаете, как заточить инструмент быстро и качественно? Обязательно напишите об этом в блоге .

Поиск записей с помощью фильтра:

Контроль качества заточки

После заточки необходимо убедиться в ее качестве. Для этого существуют различные технологии и приспособления.

- Убедиться в отсутствии рисок, трещин и сколов можно при помощи лупы. При контроле качества заточки твердосплавных фрез дополнительно используют керосин. При наличии трещин он выступает. Это упрощает обнаружение дефектов.

- Для измерения передних и задних углов предназначены маятниковые и специальные угломеры.

Изображение №7: технология измерения маятниковым угломером

Обратите внимание! Оставлять зазубрины на поверхностях зубьев не рекомендуется. Фрезы с дефектами быстро выходят из строя. При заточке стремитесь, чтобы поверхности получились идеально гладкими.

Как добиться высокого качества заточки концевых фрез

Перечисленные ниже правила направлены на соблюдение установленных норм допускаемых биений и получение инструментов без дефектов.

- Суммарное биение шпинделя станка, оправки и приспособления должно быть меньше допустимого биения затачиваемой фрезы.

- Необходимо обеспечить точную посадку заточного круга. В противном случае вибрации не только приведут к дефектам заточки, но и ускорят износ абразивного приспособления.

- Механизмы подач не должны заедать.

- Закрепленную фрезу необходимо перемещать максимально плавно.

- Шпиндели станков должны обладать достаточной виброустойчивостью.

- Их нужно хорошо смазывать для обеспечения максимально легкого вращения.

- Осевое и радиальное биение не должно превышать 0,01 мм.

Заточка и контроль фрез после заточки

Заточка фрез — заключительная операция для получения заданных геометрических параметров, а также для восстановления режущих свойств, утраченных в результате износа зубьев. Правильно выполненная заточка увеличивает стойкость фрезы, а следовательно, снижает расход режущего инструмента. При эксплуатации не следует доводить фрезы до величин износа, превышающих установленные оптимальные значения, принятые за критерий затупления. Поэтому необходимо следить за состоянием режущих кромок и производить своевременную заточку фрез, не допуская чрезмерно большого износа или поломки зубьев. Заточка фрез производится на универсально-заточных станках или на специальных заточных станках. Для обеспечения правильной заточки фрез, соблюдения установленных норм допускаемых биений, обеспечения установленного качества поверхностей и режущих кромок необходимо, чтобы заточные станки и приспособления удовлетворяли следующим требованиям: 1. Шпиндели станков и приспособлений должны обладать достаточной виброустойчивостью, хорошо смазываться и легко вращаться, осевое и радиальное биение не должно превышать 0,01 мм. 2. Механизмы подач должны работать без заеданий во всех направлениях, иметь минимальные зазоры и обеспечивать легкое и плавное перемещение закрепленной фрезы. 3. Сменные шпинели и шайбы для крепления заточных кругов должны обеспечивать точную посадку заточного круга или доводочного диска на шпинделе станка, не вызывая вибраций при заточке и неравномерного износа круга или диска. 4. Суммарное биение шпинделя станка, приспособления и оправки должно быть меньше допустимого биения затачиваемой фрезы. Правильный выбор шлифовального круга и режимов заточки дает возможность получить заданные геометрические параметры режущей части и требуемое качество заточенной поверхности, что связано с повышением режущих свойств фрезы. В табл. 27 приведена характеристика абразивного инструмента и ориентировочные режимы заточки инструментов из инструментальных сталей и инструментов, оснащенных пластинками твердого сплава и минералокерамикой. Заточка фрез из быстрорежущих сталей повышенной производительности — кобальтовых и ванадиевых — значительно отличается от заточки фрез из быстрорежущей стали Р18. Указанные стали отличаются плохой шлифуемостью и повышенной склонностью к прижогам.

Заточка инструмента с винтовым зубом, в том числе и цилиндрических фрез, осуществляется на универсальнозаточных станках. Цилиндрические фрезы с остроконечными зубьями затачивают по задней поверхности чашечными и дисковыми кругами (рис. 265). При заточке фрезу надевают на оправку Ось чашечного круга устанавливают относительно фрезы так, чтобы круг касался затачиваемой фрезы только одной стороной. С этой целью торцовую плоскость чашечного круга наклоняют под углом 1 — 2° к оси фрезы (рис. 265, а). Для образования заднего угла ось чашечного круга располагают ниже оси затачиваемой фрезы на величину Н (рис. 265, б), которая определяется в зависимости от диаметра фрезы и заднего угла и по формуле Н = D/2 * sinα. Если оси чашечного круга и затачиваемой фрезы будут расположены в одной горизонтальной плоскости, то задний угол гх после заточки будет равен нулю (рис. 265, в). Положение зуба фрезы при заточке фиксируется упором, который устанавливается очень близко к режущей кромке. Иногда применяют специальный прибор для установки упора по высоте. При заточке цилиндрических фрез дисковыми кругами задняя поверхность зуба получает несколько вогнутую форму с повышенным значением заднего угла. Однако при правильном выборе диаметра шлифовального круга эта вогнутость не оказывает никакого вредного влияния.

Заточка торцовых фрез

Торцовые фрезы, изготовленные из быстрорежущей стали, а также ряд фрез, оснащенных пластинками твердого сплава, затачиваются в собранном виде. Заточка главной задней поверхности торцовых фрез производится торцовой плоскостью чашечного шлифовального круга (рис. 266, а). При заточке вспомогательной задней поверхности (рис. 266, б) фрезу сначала устанавливают так, чтобы ее вспомогательная режущая кромка занимала горизонтальное положение. Затем ось фрезы поворачивают в горизонтальной плоскости на величину вспомогательного угла в плане φ1 и одновременно наклоняют в вертикальной плоскости на торцовый задний угол α1. Заточка передней поверхности зуба фрезы производится как торцом тарельчатого шлифовального круга, так и периферией дискового круга. При заточке необходимо образовать заданные по чертежу величины углов φ, γ, и λ.

Заточка дисковых фрез

Заточка дисковых фрез по главной задней поверхности производится подобно заточке цилиндрических и концевых фрез чашечным кругом. Заточка по вспомогательной задней поверхности торцовых зубьев производится таким же способом, как и для торцовых фрез. При заточке торцовых зубьев по передней поверхности затачиваемые зубья направлены кверху, а фрезы занимают вертикальное положение, когда фреза имеет простые зубья и наклонное — при заточке фрез с разнонаправленными зубьями. При этом угол наклона оси фрезы в вертикальной плоскости равняется углу наклона главной режущей кромки.

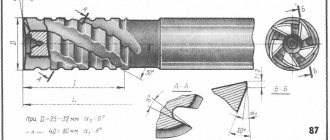

Заточка концевых фрез

Заточка концевых фрез с винтовым зубом осуществляется также вручную на универсально-заточных станках. Заточка концевых фрез по главной задней поверхности производится так же, как и цилиндрических фрез торцовой поверхностью чашечного круга, при установке концевой фрезы в центрах. Заточка по вспомогательной задней поверхности осуществляется подобно торцовым фрезам чашечным кругом. В настоящее время выпускается полуавтомат модели ВЗ125 для заточки концевых фрез диаметром 14 — 50 мм передней и задней поверхностей.

Заточка фрез с затылованными зубьями

Фасонные фрезы с затылованным зубом затачиваются только по передней поверхности. При этом величина переднего угла и после заточки должна отклоняться от заданного значения не более чем на ±1°, так как изменение переднего угла вызывает искажения фасонного профиля. Фрезы с прямыми канавками затачивают плоской стороной чашечного круга (рис. 267, а), а фрезы с винтовыми канавками — его конической стороной (рис. 267, б). При отсутствии специальных заточных станков рекомендуется сначала шлифовать фрезу по спинке зуба с упором на переднюю поверхность (рис. 268, а), а затем затачивать переднюю грань с упором на спинку зуба (рис. 268, б), к которому фрезу прижимают вручную При заточке фрез с прямыми канавками упор устанавливают на столе станка, а при заточке фрез с винтовыми канавками — на корпусе шлифавальной бабки.

Чтобы после заточки режущие кромки имели минимальное биение, заточку рекомендуется производить по копиру, имеющему то же число зубьев, что и затачиваемая фреза (рис. 269). Износ затылованных фрез по задней поверхности допускается не более 0,5 — 0,75 мм. При большей величине износа .фрезу следует затачивать по всему профилю, что значительно удорожает стоимость заточки.

Заточка сборных фрез (фрезерных головок)

Индивидуальная заточка вставных резцов сборных фрез может быть произведена лишь на точиле с подручником или на универсально-заточном станке с креплением резца в трехповоротных тисках. При закреплении резцов в тисках во избежание образования трещин в пластинках в качестве амортизатора рекомендуется ставить прокладку из пористой резины между подвижной губкой тисков и вставным зубом. Каждый вставной резец торцовой фрезы затачивают окончательно с одной установки. При таком методе ‘заточки износ шлифовального круга не влияет на точность заточки. Вращение круга при заточке твердосплавной пластинки должно быть направлено от основания к лезвию фрезы для избежания микровыкрашиваний в процессе заточки. В промышленности применяются торцовые твердосплавные фрезы, ножи которых затачивают в сборе. Многогранные неперетачиваемые пластинки, применяемые в современных конструкциях сборных торцовых фрез, обрабатывают по ленточке и опорной плоскости.

Доводка фрез

Доводка рабочих граней зубьев фрез позволяет уменьшить неровность лезвий и поверхностей заточенного инструмента; устранить завалы поверхностей и придать инструменту более правильную геометрию и размеры; устранить поверхностные тонкие слои с прижогами и трещинами, возникшими при заточке. Наибольшее распространение получили алмазная и абразивная доводки. Алмазная доводка осуществляется алмазными кругами на керамической или бакелитовой связке; абразивная доводка — мелкозернистыми кругами из зеленого карбида кремния и пастой карбида бора, нанесенной на чугунные диски. Доводке подвергают главным образом инструменты, оснащенные пластинками твердых сплавов и минералокерамикой, а также фрезы из быстрорежущих ванадиевых сталей на специальных доводочных станках. Так, например, алмазная доводка по ленточке многогранных неперетачиваемых пластинок осуществляется на специальном доводном станке модели ЗВ-20 в специальных кассетах; доводку опорной плоскости целесообразно производить на плоскошлифовальном станке в специальных кассетах дисковыми алмазными кругами. Для повышения качества инструмента из быстрорежущих ванадиевых сталей (Р9Ф5, Р14Ф4 и др.) необходимо после абразивной заточки применять чистовую заточку и доводку алмазными кругами на керамической или бакелитовой связке. Алмазную доводу фрез из быстрорежущей стали Р18 рекомендуется применять лишь для прецизионных фрез. Доводка твердосплавных инструментов алмазными кругами обеспечивает шероховатость поверхности более высокого класса чистоты по сравнению с заточкой кругами из зеленого карбида кремния и доводкой карбидом бора. При фрезеровании пластичных материалов с невысокой прочностью и сильным истирающим действием алмазная доводка позволяет увеличить стойкость в два — пять раз по сравнению только с заточкой кругами из зеленого карбида кремния. Это различие с увеличением скорости резания возрастает. При фрезеровании высокопрочных, твердых сталей и титановых сплавов, в особенности на пониженных скоростях резания и при использовании хрупких твердых сплавов, доводка алмазными кругами либо малоэффективна, либо проводит к снижению стойкости инструмента вследствие выкрашивания режущих кромок фрез.

Контроль фрез после заточки

Контроль фрез после заточки заключается в проверке геометрических параметров режущей части фрезы, биения фрезы и класса чистоты заточенных или доведенных поверхностей. Для контроля геометрических параметров фрез применяют ряд приборов. Основное требование, предъявляемое к этим приборам, — простота в эксплуатации и возможность пользования ими непосредственно на рабочем месте. На рис. 270 показаны схемы измерения переднего и заднего углов фрезы с помощью угломера. Угломер состоит из дуги 1 со шкалой, разделенной на риски, соответствующие числу зубьев измеряемой фрезы. Сектор 2 перемещается по дуге 1 и фиксируется в требуемом положении винтом 3. Сектор снабжен градусными шкалами, по которым производится отсчет величин углов: передних — по шкале v и задних — по шкале α. К сектору 2 прикреплена опорная линейка 4. Передний угол, как указывалось выше, измеряется в плоскости, перпендикулярной главной режущей кромки фрезы. Поэтому при измерении опорную линейку 4 угломера располагают в этой плоскости (главной секущей плоскости). В процессе измерения переднего угла (рис. 270, а) угломер накладывают на два соседних зуба фрезы, причем на один из зубьев угломер опирается опорной линейкой 4 по режущей кромке зуба фрезы, а на другой зуб — по передней поверхности зуба своей измерительной линейкой 1. Линейку 1 в пазу устанавливают по высоте в соответствии с размером прямолинейного участка на передней поверхности зуба. Сектор 2 угломера поворачивают до совмещения вертикальной грани измерительной линейки 1 (ножевая сторона) с передней гранью и в этом положении закрепляют винтом 3. Правильность установки измерительной линейки 1 относительно передней поверхности определяется на просвет. При правильной установке не должно быть зазора между ними. Отсчет производится по правой стороне сектора с надписью «передний угол» против штриха с отметкой, соответствующей числу зубьев данной фрезы (например, 6, 8, 10 и т. д.). Из рис. 270, а видно, что если, например, z=8, то v =10°, и т. д. Задний угол фрезы измеряют в плоскости, перпендикулярной оси фрезы. В связи с этим опорная поверхность линейки 4 угломера должна располагаться также в этой плоскости. Опорной линейкой 4 угломер опирается в режущую кромку зуба фрезы, а в другой зуб — по задней поверхности горизонтальной гранью измерительной линейки 1. Сектор 2 угломера поворачивается до «беззазорного» совмещения задней поверхности с измерительной гранью линейки, определяемого также на просвет. Отсчет в этом случае производится по левой стороне сектора с надписью «задний угол» также против штриха с отметкой, соответствующей числу зубьев фрезы. В случае, показанном на рис. 270, б, при z=8, а=27°. Погрешность угломера составляет примерно 1°30′. Контроль биения зубьев фрез осуществляется с помощью индикатора в тех приспособлениях, где они затачиваются, в центровых бабках или в специальных приспособлениях.

Фрезы, у которых посадочным местом является отверстие, при контроле устанавливают на горизонтальной или вертикальной оправке. Фрезы с цилиндрическим или коническим хвостовиком при контроле устанавливаются либо в направляющей призме, либо в приборе для контроля биения рабочей части концевых инструментов. Биение проверяют по цилиндрической поверхности зубьев, по торцовым зубьям, по угловым кромкам и по опорному торцу. Проверку биения фрезы производят после установки ее на оправку или на шпиндель фрезерного станка. Проверку качества заточки или доводки производят внешним осмотром с помощью лупы. Режущие кромки фрез должны быть острыми, без зазубрин и выбоин. Наличие трещин на пластинках твердого сплава определяют, пользуясь лупой или смачиванием пластин керосином или обдуванием их песком. В этом случае при наличии трещин выступает керосин.

Заточка фрез — заключительная операция для получения заданных геометрических параметров, а также для восстановления режущих свойств, утраченных в результате износа зубьев. Правильно выполненная заточка увеличивает стойкость фрезы, а следовательно, снижает расход режущего инструмента. При эксплуатации не следует доводить фрезы до величин износа, превышающих установленные оптимальные значения, принятые за критерий затупления. Поэтому необходимо следить за состоянием режущих кромок и производить своевременную заточку фрез, не допуская чрезмерно большого износа или поломки зубьев. Заточка фрез производится на универсально-заточных станках или на специальных заточных станках. Для обеспечения правильной заточки фрез, соблюдения установленных норм допускаемых биений, обеспечения установленного качества поверхностей и режущих кромок необходимо, чтобы заточные станки и приспособления удовлетворяли следующим требованиям: 1. Шпиндели станков и приспособлений должны обладать достаточной виброустойчивостью, хорошо смазываться и легко вращаться, осевое и радиальное биение не должно превышать 0,01 мм. 2. Механизмы подач должны работать без заеданий во всех направлениях, иметь минимальные зазоры и обеспечивать легкое и плавное перемещение закрепленной фрезы. 3. Сменные шпинели и шайбы для крепления заточных кругов должны обеспечивать точную посадку заточного круга или доводочного диска на шпинделе станка, не вызывая вибраций при заточке и неравномерного износа круга или диска. 4. Суммарное биение шпинделя станка, приспособления и оправки должно быть меньше допустимого биения затачиваемой фрезы. Правильный выбор шлифовального круга и режимов заточки дает возможность получить заданные геометрические параметры режущей части и требуемое качество заточенной поверхности, что связано с повышением режущих свойств фрезы. В табл. 27 приведена характеристика абразивного инструмента и ориентировочные режимы заточки инструментов из инструментальных сталей и инструментов, оснащенных пластинками твердого сплава и минералокерамикой. Заточка фрез из быстрорежущих сталей повышенной производительности — кобальтовых и ванадиевых — значительно отличается от заточки фрез из быстрорежущей стали Р18. Указанные стали отличаются плохой шлифуемостью и повышенной склонностью к прижогам.

Заточка инструмента с винтовым зубом, в том числе и цилиндрических фрез, осуществляется на универсальнозаточных станках. Цилиндрические фрезы с остроконечными зубьями затачивают по задней поверхности чашечными и дисковыми кругами (рис. 265). При заточке фрезу надевают на оправку Ось чашечного круга устанавливают относительно фрезы так, чтобы круг касался затачиваемой фрезы только одной стороной. С этой целью торцовую плоскость чашечного круга наклоняют под углом 1 — 2° к оси фрезы (рис. 265, а). Для образования заднего угла ось чашечного круга располагают ниже оси затачиваемой фрезы на величину Н (рис. 265, б), которая определяется в зависимости от диаметра фрезы и заднего угла и по формуле Н = D/2 * sinα. Если оси чашечного круга и затачиваемой фрезы будут расположены в одной горизонтальной плоскости, то задний угол гх после заточки будет равен нулю (рис. 265, в). Положение зуба фрезы при заточке фиксируется упором, который устанавливается очень близко к режущей кромке. Иногда применяют специальный прибор для установки упора по высоте. При заточке цилиндрических фрез дисковыми кругами задняя поверхность зуба получает несколько вогнутую форму с повышенным значением заднего угла. Однако при правильном выборе диаметра шлифовального круга эта вогнутость не оказывает никакого вредного влияния.

Заточка торцовых фрез

Торцовые фрезы, изготовленные из быстрорежущей стали, а также ряд фрез, оснащенных пластинками твердого сплава, затачиваются в собранном виде. Заточка главной задней поверхности торцовых фрез производится торцовой плоскостью чашечного шлифовального круга (рис. 266, а). При заточке вспомогательной задней поверхности (рис. 266, б) фрезу сначала устанавливают так, чтобы ее вспомогательная режущая кромка занимала горизонтальное положение. Затем ось фрезы поворачивают в горизонтальной плоскости на величину вспомогательного угла в плане φ1 и одновременно наклоняют в вертикальной плоскости на торцовый задний угол α1. Заточка передней поверхности зуба фрезы производится как торцом тарельчатого шлифовального круга, так и периферией дискового круга. При заточке необходимо образовать заданные по чертежу величины углов φ, γ, и λ.

Заточка дисковых фрез

Заточка дисковых фрез по главной задней поверхности производится подобно заточке цилиндрических и концевых фрез чашечным кругом. Заточка по вспомогательной задней поверхности торцовых зубьев производится таким же способом, как и для торцовых фрез. При заточке торцовых зубьев по передней поверхности затачиваемые зубья направлены кверху, а фрезы занимают вертикальное положение, когда фреза имеет простые зубья и наклонное — при заточке фрез с разнонаправленными зубьями. При этом угол наклона оси фрезы в вертикальной плоскости равняется углу наклона главной режущей кромки.

Заточка концевых фрез

Заточка концевых фрез с винтовым зубом осуществляется также вручную на универсально-заточных станках. Заточка концевых фрез по главной задней поверхности производится так же, как и цилиндрических фрез торцовой поверхностью чашечного круга, при установке концевой фрезы в центрах. Заточка по вспомогательной задней поверхности осуществляется подобно торцовым фрезам чашечным кругом. В настоящее время выпускается полуавтомат модели ВЗ125 для заточки концевых фрез диаметром 14 — 50 мм передней и задней поверхностей.

Заточка фрез с затылованными зубьями

Фасонные фрезы с затылованным зубом затачиваются только по передней поверхности. При этом величина переднего угла и после заточки должна отклоняться от заданного значения не более чем на ±1°, так как изменение переднего угла вызывает искажения фасонного профиля. Фрезы с прямыми канавками затачивают плоской стороной чашечного круга (рис. 267, а), а фрезы с винтовыми канавками — его конической стороной (рис. 267, б). При отсутствии специальных заточных станков рекомендуется сначала шлифовать фрезу по спинке зуба с упором на переднюю поверхность (рис. 268, а), а затем затачивать переднюю грань с упором на спинку зуба (рис. 268, б), к которому фрезу прижимают вручную При заточке фрез с прямыми канавками упор устанавливают на столе станка, а при заточке фрез с винтовыми канавками — на корпусе шлифавальной бабки.

Чтобы после заточки режущие кромки имели минимальное биение, заточку рекомендуется производить по копиру, имеющему то же число зубьев, что и затачиваемая фреза (рис. 269). Износ затылованных фрез по задней поверхности допускается не более 0,5 — 0,75 мм. При большей величине износа .фрезу следует затачивать по всему профилю, что значительно удорожает стоимость заточки.

Заточка сборных фрез (фрезерных головок)

Индивидуальная заточка вставных резцов сборных фрез может быть произведена лишь на точиле с подручником или на универсально-заточном станке с креплением резца в трехповоротных тисках. При закреплении резцов в тисках во избежание образования трещин в пластинках в качестве амортизатора рекомендуется ставить прокладку из пористой резины между подвижной губкой тисков и вставным зубом. Каждый вставной резец торцовой фрезы затачивают окончательно с одной установки. При таком методе ‘заточки износ шлифовального круга не влияет на точность заточки. Вращение круга при заточке твердосплавной пластинки должно быть направлено от основания к лезвию фрезы для избежания микровыкрашиваний в процессе заточки. В промышленности применяются торцовые твердосплавные фрезы, ножи которых затачивают в сборе. Многогранные неперетачиваемые пластинки, применяемые в современных конструкциях сборных торцовых фрез, обрабатывают по ленточке и опорной плоскости.

Доводка фрез

Доводка рабочих граней зубьев фрез позволяет уменьшить неровность лезвий и поверхностей заточенного инструмента; устранить завалы поверхностей и придать инструменту более правильную геометрию и размеры; устранить поверхностные тонкие слои с прижогами и трещинами, возникшими при заточке. Наибольшее распространение получили алмазная и абразивная доводки. Алмазная доводка осуществляется алмазными кругами на керамической или бакелитовой связке; абразивная доводка — мелкозернистыми кругами из зеленого карбида кремния и пастой карбида бора, нанесенной на чугунные диски. Доводке подвергают главным образом инструменты, оснащенные пластинками твердых сплавов и минералокерамикой, а также фрезы из быстрорежущих ванадиевых сталей на специальных доводочных станках. Так, например, алмазная доводка по ленточке многогранных неперетачиваемых пластинок осуществляется на специальном доводном станке модели ЗВ-20 в специальных кассетах; доводку опорной плоскости целесообразно производить на плоскошлифовальном станке в специальных кассетах дисковыми алмазными кругами. Для повышения качества инструмента из быстрорежущих ванадиевых сталей (Р9Ф5, Р14Ф4 и др.) необходимо после абразивной заточки применять чистовую заточку и доводку алмазными кругами на керамической или бакелитовой связке. Алмазную доводу фрез из быстрорежущей стали Р18 рекомендуется применять лишь для прецизионных фрез. Доводка твердосплавных инструментов алмазными кругами обеспечивает шероховатость поверхности более высокого класса чистоты по сравнению с заточкой кругами из зеленого карбида кремния и доводкой карбидом бора. При фрезеровании пластичных материалов с невысокой прочностью и сильным истирающим действием алмазная доводка позволяет увеличить стойкость в два — пять раз по сравнению только с заточкой кругами из зеленого карбида кремния. Это различие с увеличением скорости резания возрастает. При фрезеровании высокопрочных, твердых сталей и титановых сплавов, в особенности на пониженных скоростях резания и при использовании хрупких твердых сплавов, доводка алмазными кругами либо малоэффективна, либо проводит к снижению стойкости инструмента вследствие выкрашивания режущих кромок фрез.

Контроль фрез после заточки

Контроль фрез после заточки заключается в проверке геометрических параметров режущей части фрезы, биения фрезы и класса чистоты заточенных или доведенных поверхностей. Для контроля геометрических параметров фрез применяют ряд приборов. Основное требование, предъявляемое к этим приборам, — простота в эксплуатации и возможность пользования ими непосредственно на рабочем месте. На рис. 270 показаны схемы измерения переднего и заднего углов фрезы с помощью угломера. Угломер состоит из дуги 1 со шкалой, разделенной на риски, соответствующие числу зубьев измеряемой фрезы. Сектор 2 перемещается по дуге 1 и фиксируется в требуемом положении винтом 3. Сектор снабжен градусными шкалами, по которым производится отсчет величин углов: передних — по шкале v и задних — по шкале α. К сектору 2 прикреплена опорная линейка 4. Передний угол, как указывалось выше, измеряется в плоскости, перпендикулярной главной режущей кромки фрезы. Поэтому при измерении опорную линейку 4 угломера располагают в этой плоскости (главной секущей плоскости). В процессе измерения переднего угла (рис. 270, а) угломер накладывают на два соседних зуба фрезы, причем на один из зубьев угломер опирается опорной линейкой 4 по режущей кромке зуба фрезы, а на другой зуб — по передней поверхности зуба своей измерительной линейкой 1. Линейку 1 в пазу устанавливают по высоте в соответствии с размером прямолинейного участка на передней поверхности зуба. Сектор 2 угломера поворачивают до совмещения вертикальной грани измерительной линейки 1 (ножевая сторона) с передней гранью и в этом положении закрепляют винтом 3. Правильность установки измерительной линейки 1 относительно передней поверхности определяется на просвет. При правильной установке не должно быть зазора между ними. Отсчет производится по правой стороне сектора с надписью «передний угол» против штриха с отметкой, соответствующей числу зубьев данной фрезы (например, 6, 8, 10 и т. д.). Из рис. 270, а видно, что если, например, z=8, то v =10°, и т. д. Задний угол фрезы измеряют в плоскости, перпендикулярной оси фрезы. В связи с этим опорная поверхность линейки 4 угломера должна располагаться также в этой плоскости. Опорной линейкой 4 угломер опирается в режущую кромку зуба фрезы, а в другой зуб — по задней поверхности горизонтальной гранью измерительной линейки 1. Сектор 2 угломера поворачивается до «беззазорного» совмещения задней поверхности с измерительной гранью линейки, определяемого также на просвет. Отсчет в этом случае производится по левой стороне сектора с надписью «задний угол» также против штриха с отметкой, соответствующей числу зубьев фрезы. В случае, показанном на рис. 270, б, при z=8, а=27°. Погрешность угломера составляет примерно 1°30′. Контроль биения зубьев фрез осуществляется с помощью индикатора в тех приспособлениях, где они затачиваются, в центровых бабках или в специальных приспособлениях.

Фрезы, у которых посадочным местом является отверстие, при контроле устанавливают на горизонтальной или вертикальной оправке. Фрезы с цилиндрическим или коническим хвостовиком при контроле устанавливаются либо в направляющей призме, либо в приборе для контроля биения рабочей части концевых инструментов. Биение проверяют по цилиндрической поверхности зубьев, по торцовым зубьям, по угловым кромкам и по опорному торцу. Проверку биения фрезы производят после установки ее на оправку или на шпиндель фрезерного станка. Проверку качества заточки или доводки производят внешним осмотром с помощью лупы. Режущие кромки фрез должны быть острыми, без зазубрин и выбоин. Наличие трещин на пластинках твердого сплава определяют, пользуясь лупой или смачиванием пластин керосином или обдуванием их песком. В этом случае при наличии трещин выступает керосин.

Доводка концевых фрез

Если после заточки на поверхностях концевой фрезы обнаруживаются микротрещины, применяют доводку. Главная ее цель — снятие дефектного слоя. Вторая задача — повышение чистоты поверхностей. Кроме этого при доводке устраняются завалы поверхностей зубьев.

Проводят такие операции на заточных и доводочных станках с чугунными дисками. При их скоростях вращения от 1 до 1,5 м/сек достигаются наилучшие результаты. Для доводки чаще всего применяют пасту из карбида бора. Зернистость — от 170 до 230.

Фотография №3: заточной станок

Для доводки могут также применяться и алмазные круги. При их использовании производительность повышается в 1,5–2 раза.