Как согнуть акрил (оргстекло) на струне

У рекламщика рано или поздно встает вопрос “Как согнуть акрил (оргстекло) на струне?”. Изгиб листа вдоль прямой линии, сделанный правильно, придает согнутой из акрила объемной конструкции визуально привлекательный вид. Этот метод (согнуть акрил на струне) широко используется для изготовления ценников, подставок под товары, стоек для компакт-дисков, настольных визитниц, многоуровневых горок, карманов для рекламных стоек и стендов, разнообразных держателей (односторонних, двусторонних холдеров) для прайс-листов, меню и другой рекламно-информационной продукции. Иногда, после того как акрил был согнут на струне, на изделиях “вылазят” дефекты.

Наиболее часто встречаемые ошибки у тех, кто не знает как согнуть акрил (оргстекло) на струне – это искривленные ребра по дуге вдоль линии гибки, выпуклость на внутреннем угле, неодинаковые радиусы закругления на одинаковых заготовках, наличие пузырьков и волосных трещин. Только владение правильными приемами гибки, знание особенностей нагрева и свойств акрила позволяют избежать дефектов и достигнуть оптимального результата.

Для самого простого метода, чтобы согнуть акрил на струне. По линии заготовки из акрилового оргстекла нагреваются вдоль узкой прямой зоны с помощью раскаленной натянутой проволоки, затем сгибаются на требуемый угол и выдерживаются в таком согнутом положении, пока полностью не остынут. Нагреватель располагается на определенном расстоянии от поверхности листа, так чтобы образуемая ширина зоны нагрева соответствовала толщине листа. Оптимальная ширина зоны нагрева должна составлять не менее трех толщин листа. Обычно односторонний линейный нагреватель применяется для толщин меньше или равных 5 мм. При большей толщине акрила используется два нагревателя с обеих сторон или лист после разогрева одной стороны переворачивается на другую. Сторона, которая разогревается последней, должна быть на выпуклой части при гибке акрила.

Натянутая нихромовая проволока при прохождении тока разогревается докрасна. Тепло от проволоки передается акриловому листу, который за доли минуты разогревается до температуры пластичности. Если температура листа становится слишком большой (идет дым), то возможно появление пузырьков в разогретой зоне и оплавление торцевых краев листа.

После достижения температуры размягчения акрила лист можно легко согнуть на нужный угол, зафиксировать его на некоторое время в неподвижном состоянии, пока лист не остынет. Особенности гибки на струне

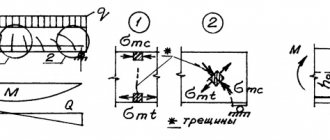

Как вы думаете, имеет ли значение как согнуть акрил на струне, относительно какого направления листа, т.е. вдоль или поперек экструзии, следует располагать линию изгиба? Многие вообще не обращали внимание на этот нюанс и недоумевали, почему иногда возникает эффект сабли на одних заготовках, а на других — нет, несмотря на то, что они были вырезаны из одного и того же листа акрила. Давно замечено, что из-за усадки материала при нагреве очень сложно согнуть узкий борт (до 3 см), особенно вдоль направления экструзии акрила на большой длине. В этом случае линия сгиба остается дугообразной. Если лист из литого акрила, то разницы нет, относительно какого направления производить изгибание. А если из экструдированного листа, то отличие есть и довольно значительное. При нагреве на струне холодные боковые части акрила удерживают узкую нагретую полоску посредине и поэтому она из-за сильного градиента температуры и усадки приобретает сильное внутреннее напряжение. Когда линия ребра детали располагается вдоль экструзии, получают довольно сильно напряженный участок.

При достаточно длинном ребре с очень узкой зоной разогрева иногда возникают трещины. Растрескивание может проявиться не сразу после остывания, а со временем. В поперечном направлении гибки относительно направления экструзии внутреннее напряжение значительно меньше и трещины (волосные трещины) редко возникают. Величины напряжений в одном и другом случае отличаются в несколько раз и после гибки на струне всегда присутствуют в любом акриловом пластике. При контакте напряженного ребра с некоторыми растворителями могут возникнуть трещины. Это может произойти в последующих процессах, например при склеивании клеем оргстекла на сольвентной основе, попадании растворителя или краски на поверхность участка акрила, подверженного такой гибке.

Рис.1. Эффект «сабли» из-за усадки акрила.

Для снятия напряжения требуется произвести отжиг в печи. Литой акрил более стойкий к растрескиванию и, если предполагается, что контакт с растворителем маловероятен, то отжиг обычно не производят.

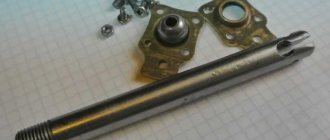

Для устранения эффекта сабли нужно уменьшить зону разогрева. Для этого перед гибкой достаточно выфрезеровать V-образный паз по линии изгиба на глубину ½ толщины листа. Инструмент – гравировальная пальчиковая фреза с углом 90-100° или больше в случае углов сгибания больше 90°. После гибки при необходимости паз заполнить полимерным 2-х компонентным акриловым клеем средней или низкой вязкости. Если требуется согнуть длинный и узкий борт, то идеальной гибки добиться трудно. Даже если согнуть широкий борт, а затем лишнее обрезать, все равно эффект сабли остается, хоть и выражен слабее.

Рис.2. Вид согнутого на струне акрила после фрезеровки V-образного паза.

Еще одна неприятность, которая иногда появляется при гибке – это возникновение пузырьков, несмотря на то, что перегрева не происходило. Причина кроется во влаге, накопившейся за время пребывания материала во влажной атмосфере. Перед гибкой на струне рекомендуется произвести сушку акрила, так как влажный материал при быстром нагреве может образовывать пузырьки. Отжиг напряженных изделий

Отжиг акрила предназначен для удаления внутреннего напряжения. При термических видах обработки: термоформовании, гибки на струне, лазерной порезке и газопламенной полировке возникают наиболее сильные напряжения. Для снятия напряжения в листах или изделиях их нагревают в печах до температуры ниже точки размягчения примерно на 20 °C. Выдерживают определенное время, которое зависит от толщины, а затем медленно охлаждают. Слишком быстрое остывание приводит к образованию градиентного распределения температуры от поверхности вглубь листа, что приводит вновь к возникновению напряжения. Скорость остывания акрила после отжига должна быть не более 10 °C в час. Охлаждение производится в той же печи до температуры ниже 60 °C. Характерные дефекты

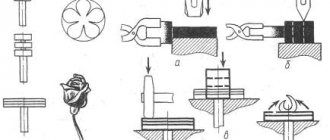

При гибке возможны несколько видов нарушений, при которых получается изгиб колена неправильной цилиндрической формы.

Рис.3. Гибка акрила на струне типичные дефекты.

Нет плавности изгиба, на колене образуются ступеньки (рис.3а).

Такое происходит на толстых листах из-за недостаточного разогрева внутренней стороны, и резкой зоны между нагретой и холодной частью. Акриловый лист сильно растягивается, что приводит к уменьшению толщины листа на колене. Для устранения дефекта желательно убрать резкие температурные перепады, например, под «холодные части» акрила вблизи зоны нагрева, которые напрямую не нагреваются струной, подложить полосы металла, которые, разогреваясь от струны, передают тепло акрилу. Другой способ — увеличить время нагрева при меньшей мощности, тогда накапливаемое тепло в акриле сможет распространиться более равномерно на ближайшие области.

Невоспроизводимость радиуса вдоль линии изгиба (рис. 3б).

Причина этого кроется в слишком широкой зоне разогрева или перегрев. Возможно также неоднородный нагрев вдоль линии изгиба. И, наконец, сильное и неравномерное давление во время сгибания, особенно, когда лист уже принял нужное положение угла. Этот дефект можно полностью устранить, если сузить зону разогрева и уменьшить температуру. Когда заготовка сгибается и выставляется в формообразующий угол, нет необходимости вдавливать лист в угол. Таким способом нельзя уменьшить радиус, но зато легко можно получить дефект искривления.

Образование выпуклости или складки внутри угла.

Этот дефект происходит, когда разогретая сторона сгибается вовнутрь угла (рис.3в). Должно быть наоборот – нагретая сторона должна сильнее растягиваться по радиусу и поэтому она должна образовывать выпуклую часть сгиба колена.

У рекламщика рано или поздно встает вопрос “Как согнуть акрил (оргстекло) на струне?”. Изгиб листа вдоль прямой линии, сделанный правильно, придает согнутой из акрила объемной конструкции визуально привлекательный вид. Этот метод (согнуть акрил на струне) широко используется для изготовления ценников, подставок под товары, стоек для компакт-дисков, настольных визитниц, многоуровневых горок, карманов для рекламных стоек и стендов, разнообразных держателей (односторонних, двусторонних холдеров) для прайс-листов, меню и другой рекламно-информационной продукции. Иногда, после того как акрил был согнут на струне, на изделиях “вылазят” дефекты.

Наиболее часто встречаемые ошибки у тех, кто не знает как согнуть акрил (оргстекло) на струне – это искривленные ребра по дуге вдоль линии гибки, выпуклость на внутреннем угле, неодинаковые радиусы закругления на одинаковых заготовках, наличие пузырьков и волосных трещин. Только владение правильными приемами гибки, знание особенностей нагрева и свойств акрила позволяют избежать дефектов и достигнуть оптимального результата.

Для самого простого метода, чтобы согнуть акрил на струне. По линии заготовки из акрилового оргстекла нагреваются вдоль узкой прямой зоны с помощью раскаленной натянутой проволоки, затем сгибаются на требуемый угол и выдерживаются в таком согнутом положении, пока полностью не остынут. Нагреватель располагается на определенном расстоянии от поверхности листа, так чтобы образуемая ширина зоны нагрева соответствовала толщине листа. Оптимальная ширина зоны нагрева должна составлять не менее трех толщин листа. Обычно односторонний линейный нагреватель применяется для толщин меньше или равных 5 мм. При большей толщине акрила используется два нагревателя с обеих сторон или лист после разогрева одной стороны переворачивается на другую. Сторона, которая разогревается последней, должна быть на выпуклой части при гибке акрила.

Натянутая нихромовая проволока при прохождении тока разогревается докрасна. Тепло от проволоки передается акриловому листу, который за доли минуты разогревается до температуры пластичности. Если температура листа становится слишком большой (идет дым), то возможно появление пузырьков в разогретой зоне и оплавление торцевых краев листа.

После достижения температуры размягчения акрила лист можно легко согнуть на нужный угол, зафиксировать его на некоторое время в неподвижном состоянии, пока лист не остынет. Особенности гибки на струне

Как вы думаете, имеет ли значение как согнуть акрил на струне, относительно какого направления листа, т.е. вдоль или поперек экструзии, следует располагать линию изгиба? Многие вообще не обращали внимание на этот нюанс и недоумевали, почему иногда возникает эффект сабли на одних заготовках, а на других — нет, несмотря на то, что они были вырезаны из одного и того же листа акрила. Давно замечено, что из-за усадки материала при нагреве очень сложно согнуть узкий борт (до 3 см), особенно вдоль направления экструзии акрила на большой длине. В этом случае линия сгиба остается дугообразной. Если лист из литого акрила, то разницы нет, относительно какого направления производить изгибание. А если из экструдированного листа, то отличие есть и довольно значительное. При нагреве на струне холодные боковые части акрила удерживают узкую нагретую полоску посредине и поэтому она из-за сильного градиента температуры и усадки приобретает сильное внутреннее напряжение. Когда линия ребра детали располагается вдоль экструзии, получают довольно сильно напряженный участок.

При достаточно длинном ребре с очень узкой зоной разогрева иногда возникают трещины. Растрескивание может проявиться не сразу после остывания, а со временем. В поперечном направлении гибки относительно направления экструзии внутреннее напряжение значительно меньше и трещины (волосные трещины) редко возникают. Величины напряжений в одном и другом случае отличаются в несколько раз и после гибки на струне всегда присутствуют в любом акриловом пластике. При контакте напряженного ребра с некоторыми растворителями могут возникнуть трещины. Это может произойти в последующих процессах, например при склеивании клеем оргстекла на сольвентной основе, попадании растворителя или краски на поверхность участка акрила, подверженного такой гибке.

Рис.1. Эффект «сабли» из-за усадки акрила.

Для снятия напряжения требуется произвести отжиг в печи. Литой акрил более стойкий к растрескиванию и, если предполагается, что контакт с растворителем маловероятен, то отжиг обычно не производят.

Для устранения эффекта сабли нужно уменьшить зону разогрева. Для этого перед гибкой достаточно выфрезеровать V-образный паз по линии изгиба на глубину ½ толщины листа. Инструмент – гравировальная пальчиковая фреза с углом 90-100° или больше в случае углов сгибания больше 90°. После гибки при необходимости паз заполнить полимерным 2-х компонентным акриловым клеем средней или низкой вязкости. Если требуется согнуть длинный и узкий борт, то идеальной гибки добиться трудно. Даже если согнуть широкий борт, а затем лишнее обрезать, все равно эффект сабли остается, хоть и выражен слабее.

Рис.2. Вид согнутого на струне акрила после фрезеровки V-образного паза.

Еще одна неприятность, которая иногда появляется при гибке – это возникновение пузырьков, несмотря на то, что перегрева не происходило. Причина кроется во влаге, накопившейся за время пребывания материала во влажной атмосфере. Перед гибкой на струне рекомендуется произвести сушку акрила, так как влажный материал при быстром нагреве может образовывать пузырьки. Отжиг напряженных изделий

Отжиг акрила предназначен для удаления внутреннего напряжения. При термических видах обработки: термоформовании, гибки на струне, лазерной порезке и газопламенной полировке возникают наиболее сильные напряжения. Для снятия напряжения в листах или изделиях их нагревают в печах до температуры ниже точки размягчения примерно на 20 °C. Выдерживают определенное время, которое зависит от толщины, а затем медленно охлаждают. Слишком быстрое остывание приводит к образованию градиентного распределения температуры от поверхности вглубь листа, что приводит вновь к возникновению напряжения. Скорость остывания акрила после отжига должна быть не более 10 °C в час. Охлаждение производится в той же печи до температуры ниже 60 °C. Характерные дефекты

При гибке возможны несколько видов нарушений, при которых получается изгиб колена неправильной цилиндрической формы.

Рис.3. Гибка акрила на струне типичные дефекты.

Нет плавности изгиба, на колене образуются ступеньки (рис.3а).

Такое происходит на толстых листах из-за недостаточного разогрева внутренней стороны, и резкой зоны между нагретой и холодной частью. Акриловый лист сильно растягивается, что приводит к уменьшению толщины листа на колене. Для устранения дефекта желательно убрать резкие температурные перепады, например, под «холодные части» акрила вблизи зоны нагрева, которые напрямую не нагреваются струной, подложить полосы металла, которые, разогреваясь от струны, передают тепло акрилу. Другой способ — увеличить время нагрева при меньшей мощности, тогда накапливаемое тепло в акриле сможет распространиться более равномерно на ближайшие области.

Невоспроизводимость радиуса вдоль линии изгиба (рис. 3б).

Причина этого кроется в слишком широкой зоне разогрева или перегрев. Возможно также неоднородный нагрев вдоль линии изгиба. И, наконец, сильное и неравномерное давление во время сгибания, особенно, когда лист уже принял нужное положение угла. Этот дефект можно полностью устранить, если сузить зону разогрева и уменьшить температуру. Когда заготовка сгибается и выставляется в формообразующий угол, нет необходимости вдавливать лист в угол. Таким способом нельзя уменьшить радиус, но зато легко можно получить дефект искривления.

Образование выпуклости или складки внутри угла.

Этот дефект происходит, когда разогретая сторона сгибается вовнутрь угла (рис.3в). Должно быть наоборот – нагретая сторона должна сильнее растягиваться по радиусу и поэтому она должна образовывать выпуклую часть сгиба колена.

Образование скошенной фаски на торцах листа в зоне нагрева на внешней стороне колена. Из-за усадки в зоне нагрева акрил сжимается, его габаритный размер по длине изгиба становится меньше, чем в ненагреваемых частях, поэтому на торцевых краях согнутой части образуются скосы от внутреннего угла к наружному (рис.3г). Чаще всего это проявляется на длинных изгибах. Можно избавиться с помощью фрезеровки V-образного паза вдоль линии изгиба и сужения требуемой минимальной зоны нагрева. Помогает расположение заготовки поперек направления экструзии.

Эффект дуги вдоль изгиба на большой длине.

Кроме, выше указанной основной причины – усадки, могут присутствовать другие причины, приводящие к неодинаковой температуре. Неодинаковая температура нагрева вдоль линии изгиба приводит к образованию изменяющегося радиуса вдоль линии изгиба и эффект дуги. Чтобы исключить, это необходимо выполнить следующее:

1) натянуть струну, чтобы не было провисания;

2) заменить старую струну на новую, так как со временем наработки отдельные ее части из-за выгорания становятся более тонкими и сильнее разогреваются;

3) выровнять наклон струны, чтобы она была параллельна плоскости акрила;

4) устранить неоднородность отражения тепла от окружающей оснастки. На одинаковых заготовках разные радиусы загибов при соблюдении «одинаковых режимов нагрева».

Причина 1 – неправильный контроль условий нагрева. Лучше контролировать нагрев не по времени «на глазок», а по хронометру со звуковой подачей сигнала. Кроме того, периодически выключайте нагреватель, так как по мере разогрева окружающей струну оснастки, каждый следующий образец акрила разогревается немного быстрее. Проверьте неоднородность температуры вдоль струны через час-два прогрева, так как тепло может по-разному отражаться частями устройства нагрева под струной.

Причина 2 – неодинаковые условия гибки. Время от окончания нагрева до начала гибки могут сильно отличаться для каждой заготовки. Кроме того, скорость гибки также может влиять на радиус закругления. Старайтесь точно воспроизводить скорость движения загибаемой кромки – быстрый и медленный загиб дают разный радиус.

Причина 3 – неодинаковая ориентация направления экструзии листов относительно струны. При порезке листа на заготовки желательно на каждом куске пометить направление и размещать их одинаковым образом на струне.

Причина 4 — неодинаковое расположение заготовок на формообразующем элементе. Если используется зажимное устройство для листа пластика и форма, на которой производится загиб на нужный угол, следите, чтобы каждый раз лист располагался одинаковым образом. Даже небольшое смещение края согнутой заготовки перпендикулярно линии сгиба на четверть толщины листа дает отличающийся радиус изгиба от предыдущего изделия. Растрескивание пластика в зоне изгиба.

Причина 1 – чрезвычайно сильное напряжение в пластике. Возможно из-за недостаточного разогрева, особенно, если гибка сопровождается слышимым треском. Волосные трещины могут появиться не сразу после процесса, а через некоторое время или при контакте с растворителем.

Причина 2 – слишком малый радиус изгиба. Происходит из-за узкой зоны нагрева. При изгибе акриловый лист сильно растягивается, что приводит к появлению значительного внутреннего напряжения. Для предотвращения этого нежелательного эффекта нужно устранить перечисленные причины, а в случае требования к минимальному радиусу изгиба или необходимости дальнейших технологических операций в контакте с растворителем, изделие нужно отжечь. Следует заметить, что при отжиге напряжений в заготовках из литого акрила, они будут распрямляться. Поэтому необходимо точно контролировать и не превышать температуру 75 °C или же произвести фиксацию изделий во время отжига.

—–

Мы взяли этот материал здесь и считаем его полезным для производства рекламных конструкций.

Теперь вы знаете как согнуть акрил (оргстекло) на струне!

Термогибочное оборудование (струна)

Термогибочное оборудование (струна)

Сообщение neznaika » 28 июн 2006 19:28

Здраствуйте. Не подскажите, где можно купить устройство для гнутия акрила, в народе ее называют молния или термодизайнер. Раньше ВМТ продовал, сейчас у них нету. Пробовал искать, не нашел в продаже, отвечают, мол все такое устройство делают сами, а как конкретно.

В общих чертах я конечно предчтавляю как оно устроено, но может где поподробней можно почитать, а лучше готовое купить

Сообщение Nikolay » 29 июн 2006 16:12

Добрый день Олег.

Акрил сгибаем на горячей струне. Струна крепится на 2-х роликах закрепленных на бакелитовой фанере (10 мм). Один ролик неподвижный, а другой с пружиной (для натяжения струны во время ее нагрева). Трансформатор 220 в с выходом на 24 в. Струна из нихрома Д=0,5 мм, длина не менне 600 мм (подберешь при подключении, чтобы не сильно красная была при нагреве, или поставь латр-реостат). Струна идет по кромке фанеры не касаясь ее. На стол закрепишь 1 мм пластик на него будешь класть заготовку из акрила,заготовка должна быть выше струны Конечно есть готовые станки на 4 -е струны. Видел его на выставке в Москве года два назад. Посмотрел его и сделал себе то, что описал выше. С уважением, Николай.

Оборудование и инструмент для резки и гибки оргстекла.

Сообщение Ramires » 12 июл 2006 15:56

Собрались покупать фрезерно-гравировальный станок. Цели – изготовление небольших объемных букв, производство POS-продукции (ценники и т.п.) из оргстекла. Подскажите какой для этих целей подойдет фрезер (вряд ли он должен быть европейский или американский). Размер стола примерно 100х100. Желательно чтобы впоследствии машина подошла под исполнение других задач (гравировка, обработка композита. )

И отдельный вопрос: есть ли у кого то специальное оборудование для гибки оргстекла? Сколько это удовольствие стоит, и где его взять?

Сообщение neznaika » 12 июл 2006 20:58

Сообщение Sergey Belokurov » 13 июл 2006 05:44

Ramires Есть два решения “дешевое” и “ручное” .

Начнем с ручного. Необходим лобзик и струна, цена вопроса незначительная, правда все делать прийдется руками. Композит резать в дальнейшем не удастся.

Дешевый способ. Это фрезерный аппарат для резки, а гнуть опять же струной. Способ получается полуручной, зато можно и композит и дерево и латунь и пластик крамсать фрезерным аппаратом. Цена вопроса около 10 тыс. условных единиц.

Сообщение Александр Романов » 13 июл 2006 08:38

Раз уж речь зашла об оргстекле, то лучше струны не найти. На ней же практически любой пластик гнуть можно. И просто, и дешево, и относительно безопасно.

Как гнуть оргстекло?

Сообщение Антон Кузнецов » 17 окт 2006 21:22

Сообщение Вадим Гурьев » 20 окт 2006 21:53

Сообщение SiL » 21 окт 2006 07:50

Сообщение Вадим Гурьев » 30 окт 2006 04:24

Прошу прощения за молчание. У нас все делалось эмпирическим способом. Взяли нихром, растянули на нужную длину, стали подбирать транс. Диаметр проволоки не критичен – от 0,3 до 1 мм, главное-трансформатор, который бы при 12-24 вольтах выдавал бы достаточно мощности. Желательно также иметь ЛАТР или что-то подобное для регулировки напруги на нихроме. Первый аппарат, собранный нами, был прост до хохота – проволока 0,25 (не точно помню),длина 0,5 м, последовательно включен старый мощный совецкий утюг и все! Следующий был серьезнее- транс куплен в ж/д депо (они стоят в каждом вагоне), мощность офигительная, нихромовая обмотка. С него же была отмотана струна с нерабочей обмотки, диаметр 1 мм. Что надо иметь в виду- при нагревании длина струны очень сильно увеличивается, поэтому нужно придумывать систему натяжки. Затем на листе асбоцемента крепятся еще два листа с щелью между ними примерно 5-7 мм. В этой щели и находится нихром. Хотя делали и из фанеры- слегка дымится, обгорает, но работает.

А вообще у нас есть дядя Вова, который приходит с утра и спрашивает- ну, что нибудь придумать вам еще грамм примерно на 200? Ему отпускаются вожделенные граммы, а через пару дней он приносит прототип готового прибора

Самодельный станок для гибки оргстекла

Как изготовить простой станок для гибки оргстекла своими руками.

Для изготовления своих самоделок давно уже собирался собрать небольшой станочек для гибки оргстекла и пластика.

Помог случай: попросили сделать подставку для бумажного листа размером А4.

При изготовлении изделий из оргстекла, акрила или пластика применяют нить нихрома. Вот и я собрал небольшой станок и использовал спираль от эл. плитки.

А ещё мне потребовалось:

- пара дощечек;

- две петли;

- винтовая клеммная колодка;

- алюминиевый профиль;

- трансформатор 12 В и куски провода (2.5мм 2);

- пружинка;

- крепёжные болтики с винтиками.

Станок для гибки

Так как у метода сгибания с помощью струны имеется немало недостатков, его решили усовершенствовать. Так были придуманы специальные станки, получившие название термодизайнеров. Они греют лист акрила, сгибают его (по прямой линии), а затем охлаждают. И всё это происходит в автоматическом режиме.

Специальный станок для гибки оргстекла

Краткие характеристики

Эти устройства тоже используют для горячего формования нихромовую нить, но уже не в «голом» виде, а заключенную в колбу из стекла. Они способны обрабатывать листы органического стекла (а также пластика), имеющие толщину от 0,3 до 200 миллиметров. Различные модели предназначены для обработки листов разной ширины – от 0,6 до 2,4 метра.

Привод данного агрегата может быть пневматическим или электромеханическим. Возможно оснащение не одним, а несколькими элементами нагрева, которые можно регулировать, передвигая их на разное расстояние относительно друг друга. А чтобы корпус станка не перегревался, предусмотрено водное охлаждение.

Преимущество гибки при помощи станка

Современные модели термодизайнеров умеют многое. Работая с их помощью, точно не получишь бракованные изделия с «сабельным» эффектом, оплавленными краями или неопрятными пузырьками внутри. Кроме того, эти станки весьма производительны, и позволяют быстро изготовить большое количество нужных деталей. Вручную так не получится.

Термодизайнер имеет ряд преимуществ, а именно:

- Универсален – он может изгибать листы как под любым из углов (от 1 до 179 градусов), так и по кривой.

- Не требует постоянной подстройки (в отличие от струны).

- Может нагревать сгибаемое изделие сразу с двух сторон.

- Удобен и прост в управлении (его можно осуществлять и автоматически, и вручную).

- Оснащен экологичным нагревательным элементом с электронным регулятором, позволяющим точно выставлять температуру.

- Может работать не только с оргстеклом, но и с различными пластиками. Например, с ПВХ, поликарбонатом, РММА.

Изготовление

Сперва были изготовлены дощечки: две короткие (200 мм) и две длинные (400мм).

На торце одной из досок закрепил алюминиевый профиль, который послужит отражателем тепла от нити нихрома.

Нужной длины профиля у меня не было, и я собрал его из двух половинок.

С обратной стороны этой же доски был сделан продольный паз под укладку питающего провода.

С помощью петель соединил две длинные доски.

Две короткие доски послужили подложкой, и были прикреплены с боковых сторон длинной доски с профилем.

Расстояние между петлями равно чуть больше длины листа формата А4 -300 мм. Основная конструкция готова: дощечки легко можно будет сложить, как книжку.

Из клеммника и пружинки собрал простой натяжитель для нити нихрома.

Так как станок собирался из того, что было под рукой, и нужной нити нихрома с большим диаметром не было, пришлось скрутить вместе две нити. Минусом такого решения стало постоянное подтягивание нити после каждого применения.

Осталось подключить питание от трансформатора. При первой возможности нить будет заменена, но и при таком варианте она хорошо греет.

При прогреве пружинка натягивает нить как струну.

Работа со станком

Прогреваем заготовку с двух сторон примерно около одной минуты (время прогрева подбирается экспериментальным путём в зависимости от толщины материала).

Далее поднимаем одну из половинок (подвижную часть) и придаём нужный угол заготовке, убираем в сторону и фиксируем до остывания.

С обратной стороны держателя ещё приделал ножку.

Подставка для бумажного листа готова!

После сборки держателя остались обрезки оргстекла, из которых сделал ещё и кондуктор для сверления отверстий и забивания гвоздей.

С помощью этого станка планирую сделать ещё не одну полезную самоделку.

Уже есть пара идей, где его можно применить!

Как бороться с сабельным эффектом при гибке карманов из акрила

#1 OFFLINE Madden_Apple

- Пользователи+

- 368 сообщений

- Пол: Мужчина

- Город: г. Нерюнгри, Саха (Якутия)

- Из:Нерюнгри

Доброго времени суток коллеги. Столкнулся с такой проблемой, что во время гибки карманов из литого акрила 3мм, их коробит дугой (вычитал на форумах что это зовется “сабельный эффект”). Грел вроде как надо, не перегревал и не недогревал, и остывали сами до конца. Фото вечером будут. Проблема с карманами под буклеты шириной в 1/3 листа А4, другие вроде нормальные получаются. Извел порядочное количество материала, забил и сделал эти карманчики сборными. Но проблему нужно решить. Грел вот этой штучкой:

может есть секрет какой?

#2 OFFLINE saneokokokok

- Пол: Мужчина

- Город: Йошкар-Ола

- Интересы: интересно все

- Из:Йошкар – Олы

Есть конечно секрет. Он закльчается в том что заготовка должна находиться на ровном столе (поверхности) как на видео

Сообщение отредактировал saneokokokok: 30 Июль 2014 – 10:45

Иногда лучше жевать чем говорить

#3 OFFLINE lkbyysq

- Пол: Мужчина

- Город: Санкт-Петербург

- Из:Санкт-Петербург

1. При нагревании материал расширяется, линия нагрева удлиняется.

2. По достижении температуры размягчения материал становится текучим, перераспределяется и длина зоны нагрева восстанавливается до исходной.

3. При остывании линия сгиба начинает остывать и сжиматься. Не нагретые части остаются, какими были.

Чем больше площадь сечения зоны размягчения (чем шире зона), тем больше сила сжатия.

Чем больше разница температур в соседних зонах материала – тем больше напряжения.

1. Поставите диафрагму – уменьшите щель и ширину зоны нагрева.

2. Нагрейте лист целиком градусов до 80-100 (этого сам не делал в связи с трудностью реализации). Зато Вы заранее удлините материал. Разница температур в соседних зонах уменьшится.

3. Используйте более тонкий материал.

4. Увеличьте расстояние от кромки материала до линии сгиба.

5. Избегайте низких бортов, отогнутых на угол, близкий к 90 градусам.

Сообщение отредактировал lkbyysq: 30 Июль 2014 – 13:52

Кондукторы для гибки

Литой акрил (PMMA) Нагревательные элементы — все типы. Предварительная сушка — не требуется. Эластичность 120 — 200°С. Пластичность 200 — 205°С. Экструдированный акрил (PMMA) Нагревательные элементы — все типы. Предварительная сушка — не требуется. Края заготовки могут растягиваться и разбухать, ухудшая внешний вид изделия. При контактном методе прогрева нагревательные элементы могут оставлять следы в местах соприкосновения с заготовкой. Эластичность 120 — 140°С. Пластичность 140 — 215°С

АБС (AcrylonitrileButadieneStyrene) Нагревательные элементы — все типы. Предварительная сушка — не требуется. Температура формовки имеет достаточно низкий порог, а время прогрева очень небольшое. Эластичность 100 — 130°С. Пластичность 130 — 160°С.

ПЭТГ (Polyethylene Terephthalate Glycol) Нагревательные элементы — все типы. Предварительная сушка — не требуется. Имеет небольшое температурное окно эластичности, при этом PETG легко гнется с хорошим эстетическим результатом. Эластичность 80 — 120°С. Пластичность 120 — 170°С.

Поликарбонат (PC) Нагревательные элементы — горячая струна. Требуется предварительная сушка. 2х-сторонний прогрев требуется для толщин, больше 3 мм. Края детали при нагреве могут оплавляться. Эластичность 180 — 190°С. Пластичность 190 — 230°С.

Полистирол (PS) Нагревательные элементы — все типы. Предварительная сушка — не требуется. Очень маленькое температурное окно эластичности требует осторожности при прогреве и усложняет процесс гибки. Однако гнется материал достаточно легко. Эластичность 95 — 100°С. Пластичность 100 — 150°С.

ПВХ (Poly Vinyl Chloride) Нагревательные элементы — все типы. Предварительная сушка — не требуется. Гибкая натура материала делает его защищенным от температурных стрессов. Эластичность 95 — 160°С. Пластичность 160 — 170°С.

Полипропилен (PP) Нагревательные элементы — горячая струна. Предварительная сушка — не требуется. Материал имеет особенные свойства. При прогреве не на всю толщину, оставив примерно 1 мм. не прогретым, можно получить очень хороший результат. Сгибание должно быть обратным, т.е. горячей стороной внутрь. При этом на внутренней поверхности сгиба появится валик из расплавленного материала, работающий как сварка. Так же можно сделать вдоль линии сгиба V-образный паз. После нагрева и сгибания стенки паза сварятся вместе. В этом случае важен равномерный прогрев вдоль всего паза. Эластичность 165 — 175°С. Пластичность 175 — 215°С.

Полиэтилен (PE) Нагревательные элементы — горячая струна. Предварительная сушка — не требуется. Гибка происходит легко, однако контактная гибка дает следы от нагревательных элементов. Эластичность 100 — 110°С. Пластичность 110 — 205°С.