15.09.2020 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Виды водопроводов и правильная сварка труб

- Как подобрать электроды для правильной сварки труб

- Способы и советы по правильной сварке труб

- Предварительные работы для правильной сварки труб

- Правильная сварка труб: пошаговый алгоритм

- Техника безопасности при сварке труб

Правильная сварка труб – это настоящее искусство, которое позволяет создать долговечный водопровод. Зачастую в домашнем хозяйстве применяются недорогие и легкие пластиковые трубы или удобные в монтаже профиля. Однако эти варианты не всегда целесообразны.

Чтобы водопровод служил долго, важно правильно организовать весь процесс работы: начиная от выбора электрода и заканчивая технологией сварки.

Виды водопроводов и правильная сварка труб

Для перемещения различных материалов и жидкостей используются разнообразные трубопроводы. В зависимости от предназначения они могут быть:

- технологическими;

- магистральными;

- промышленными;

- трубопроводами газоснабжения;

- водяными;

- канализационными.

Трубопроводы изготавливают из керамики, пластика, бетона и металлов.

Правильная сварка труб осуществляется одним из следующих способов:

- Механическим, при котором результат достигается за счет трения.

- Термическим, в процессе которого материалы плавятся (газовая, плазменная, электродуговая сварка).

- Термомеханическим, который выполняется стыковым контактным способом с помощью магнитоуправляемой дуги.

Типы сварки можно классифицировать по различным основаниям. Прежде чем приступить к обработке труб, следует выбрать наиболее подходящий способ. Теоретически любой из них подойдет для работы с трубами разного диаметра. Сваривать трубопроводы можно за счет давления (газопрессовая, холодная, ультразвуковая и контактная сварка) или плавления (электродуговая и газовая). Чаще всего для правильной сварки стыков труб используют ручной или механизированный электродуговой метод.

Требования к подготовке трубопроводов под сварку

Подготовка деталей к сварке

6.1. Все поступающие на монтажную площадку блоки, трубы и детали должны быть до начала сборки проведены мастером или другим ответственным лицом на наличие клейм и маркировки.

6.2. При дожде, ветре и снегопаде все работы следует выполнять при условии надлежащей защиты рабочих мест.

6.3. Сборку стыков труб, а также труб к штуцерам коллекторов и барабанов следует производить в последовательности, обеспечивающей свободный доступ к стыкам для сварки и контроля качества швов, а в случае необходимости – для исправления дефектов.

6.4. Запрещается подвергать каким-либо нагрузкам собранные узлы трубопроводов и труб поверхностей нагрева котлов во избежание образования трещин в швах.

6.5. При подготовке стыковых соединений труб под сварку необходимо проверить их соответствие чертежам, требованиям нормативно-технической документации. Обратить внимание на перпендикулярность плоскости реза к оси трубы (рис. 2). Отклонение плоскости реза от угольника «L» не должно превышать значений, указанных в табл. 4.

Следует также проверить:

соответствие формы, размеров и качества подготовки кромок (в том числе расточки под подкладное кольцо или под заданный внутренний диаметр, а также разделки для угловых и тавровых соединений) предъявляемым требованиям (обработку фасок под сварку и размеры кромок следует проверять специальными шаблонами);

качество зачистки наружной и внутренней поверхностей концов труб (патрубков, штуцеров), а также их поверхностей в местах угловых и тавровых соединений;

правильность выполнения переходов от одного сечения к другому (на концах труб, патрубков и штуцеров, подлежащих сварке с элементами других типоразмеров);

соответствие минимальной фактической толщины стенки подготовленных под сварку концов труб (патрубков, деталей, штуцеров) установленных допуском (после расточки под подкладное кольцо или под заданный внутренний диаметр или зачистки наружной и внутренней поверхностей после калибровки).

Таблица 4

| Наружный диаметр трубы, мм | До 63 (включительно) | 76-125 | 125-219 | 273-529 | Более 529 |

| Допустимый перекос плоскости L, мм | 0,5 | 1,5 | 2,5 |

Рис. 2. Проверка перпендикулярности торцов труб

6.6. При обработке концов труб длина цилиндрической расточки L под подкладное кольцо (рис. 3) должна быть не менее 20 мм при толщине стенки трубы до 25 мм включительно и не менее 50 мм – при большей толщине. Переход от проточенного участка к необработанной поверхности трубы должен быть плавным с углом выхода резца не более 15 º. Расточку можно не проводить, если внутренние диаметры стыкуемых труб отличаются не более, чем на 2 мм.

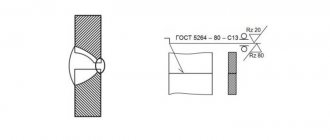

6.7. Обработку концов (обрезку труб и снятие фасок) необходимо производить механическим способом с помощью специальных труборезных станков. Шероховатость поверхности кромок труб должна соответствовать данным, приведенным на рис. 3. Разрешается обрабатывать концы труб газовой резкой, но с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов огневой резки.

6.8. Кислородную резку труб из хромомолибденовых и хромомолибденованадиевых сталей со стенкой толщиной более 12 мм при температуре окружающего воздуха ниже 0 ºС нужно производить с предварительным до 200 ºС подогревом и медленным охлаждением под слоем асбеста.

Рис. 3.Шероховатость поверхностей кромок

6.9. Если у стыкуемых труб разность внутренних диаметров превышает допустимую (п.6.18), то для обеспечения перехода в месте стыка может быть применен один из следующих способов:

а) раздача (вхолостую или с нагревом) конца трубы с меньшим внутренним диаметром путем его калибровки (рис. 4а).

Область применения способа и допустимое значение раздачи приведены в табл. 5. После раздачи необходимо проверить, не произошло ли утонение стенки трубы больше допустимого размера;

б) механическая обработка (расточка) на внутренней поверхности конца трубы с меньшим диаметром в соответствии с рис. 4б (для стыка без подкладного кольца) или рис. 4в (для стыка с остающимся подкладным кольцом), при условии, что толщина стенки трубы после расточки будет не менее расчетной. Этот способ можно применять для труб из любой стали. Угол выхода резца должен быть не более 15º.

Таблица 5

| Сталь | Способ раздачи* | Диаметр трубы, мм, не более | Толщина стенки трубы, мм, не более | Раздача ** А, %, не более |

| Углеродистая | Вхолодную | |||

| 84-200 | ||||

| С нагревом | ||||

| Низколегированная: | ||||

| теплоустойчивая | Вхолодную | |||

| С нагревом | ||||

| конструкционная | Вхолодную | |||

| С нагревом |

* Раздачу с нагревом следует производить при температуре 900-1000 ºС концов труб из низколегированных теплоустойчивых сталей, при 700-900 ºС – из низколегированных конструкционных и углеродистых сталей.

** Рассчитывают по формуле А = (Д2 – Д1) 100 / Д1, где Д1 и Д2 – внутренний диаметр трубы соответственно до и после раздачи.

6.10. При стыковке труб с разными наружными диаметрами размер h (рис. 5) должен быть не более 30% толщины более тонкой трубы, но не более 5 мм. Если разность наружных диаметров превышает указанное, конец трубы с большим наружным диаметром должен быть обработан механическим способом (см. рис. 5).

Рис. 4.Способы обработки концов труб при стыковке элементов, имеющих разные внутренние диаметры

Рис. 5. Обработка концов труб при стыковке элементов, имеющих разные наружные диаметры

6.11. Вмятины на концах труб можно исправлять с помощью разжимных устройств при условии, что глубина вмятин не превышает 3,5% диаметра трубы, а толщина стенки составляет не более 20 мм. Вмятины на трубах можно исправлять вхолостую или нагревом.

Концы труб с вмятинами глубиной более 3,5%, а также с забоинами глубиной более 5 мм следует обрезать или исправлять путем наплавки.

6.12. Подгибку труб в монтажных условиях разрешается производить на трубах из низкоуглеродистых и низколегированных конструкционных сталей на угол не более 15 ºС, а из хромомолибденовых сталей – не более 10 ºС.

Трубы из теплоустойчивых сталей независимо от толщины стенки при подгибке следует подогревать в месте подгибки до температуры 710-740 ºС. Трубы из низкоуглеродистых и низколегированных сталей можно подгибать в холодном состоянии при толщине стенки до 20 мм; при большей толщине – с подогревом до 650-680 ºС. После подгибки нагретый участок необходимо обернуть асбестом для медленного охлаждения металла. Место подгибки должно находиться вне подгиба трубы и при диаметре более 100 мм отстоять от него на расстоянии не менее 200 мм. Температуру подогрева контролируют с помощью термокарандашей, термокрасок или термопар, прибора ТТЦ-1 («Ватра»). Термообработка места подгибки не требуется.

6.13. Кромки литых деталей трубопроводов необходимо подготавливать только в заводских условиях.

Сборка стыков труб

6.14. Для закрепления стыков труб в фиксированном под сварку положении следует применять центровочные приспособления и ставить прихватки.

В качестве центрирующих приспособлений могут быть использованы центраторы трубосварочные моделей ЦТ-60, ЦТ-114, ЦТ-426, изготавливаемые Полтавским , (рекомендуемое приложение 7, рис. 1-3). Трубы диаметром до 50 мм можно собирать с помощью клещей (приложение 7, рис. 4), а трубы диаметром 133-377 мм – с помощью приспособления хомутового типа (приложение 7, рис. 5). Сборку труб диаметром более 100 мм можно производить с помощью стяжных уголков или компенсационных планок (приложение 7, рис. 6).

6.15. В случае сборки стыка труб из хромомолибденовых сталей с помощью уголков или компенсационных планок, приварку этих элементов к трубам следует производить электродами типа Э46А или Э50А с предварительным подогревом места приварки. Уголки и планки могут быть удалены (механическим путем или газовой резкой) только после наложения не менее двух-трех первых слоев шва. Места приварки этих деталей к трубам должны быть зачищены и тщательно просмотрены на предмет обнаружения и удаления поверхностных трещин.

Уголки и компенсационные планки рекомендуется изготавливать из углеродистой стали 20, Ст2, Ст3.

6.16. Конструктивные размеры сварных соединений по ГОСТ 16037 приведены в рекомендуемом приложении 8.

6.17. Непосредственно перед сборкой кромки, внутренняя и наружная поверхности труб на участке не менее 20 + 20 мм от торцов должны быть зачищены до металлического блеска и обезжирены. Перед установкой штуцера (трубы) в коллектор или барабан должны быть зачищены поверхности вокруг отверстия на 15-20 мм со стороны наложения сварного шва и поверхность очка – на всю глубину.

6.18. Смещение внутренних поверхностей свариваемых труб (и фасонных деталей) при сварке стыков с односторонней разделкой кромок без подкладного кольца должно быть не больше значений, указанных в табл. 6.

При диаметре труб более 200 мм смещение внутренних кромок должно быть не выше: при толщине тубы S до 4 мм – 0,2S, при большей толщине 0,15S, но не более 2 мм.

Таблица 6

| мм | |||

| Толщина стенки трубы, S | до 10 | Свыше 10 до 20 | Свыше 20 |

| Максимально допустимое смещение внутренних кромок | 0,5 | 0,05S |

6.19. Для стыков труб, собираемых и свариваемых на остающемся подкладном кольце, разность внутренних диаметром элементов в месте стыка не должна превышать 2 мм с тем, чтобы в собранном стыке зазор между кольцом и внутренней поверхностью элемента был не более 1 мм.

6.20. Смещение с наружной стороны поверхности свариваемых труб и элементов оборудования с одинаковой толщиной стенки не должно превышать значений, указанных в табл. 7.

Таблица 7

| Номинальная толщина стенки соединяемых элементов (деталей), S, мм | Максимально допустимое смещение (несовпадение) кромок в стыковых соединениях, мм | ||

| продольных, меридиональных, хордовых и круговых на всех элементах, а также кольцевых при приварке днищ | поперечных кольцевых | ||

| при трубных и конических элементах | при цилиндрических элементах из листа или проволок | ||

| 0-5 | 0,20S | 0,20S | 0,25S |

| >5-10 | 0,10S + 0,5 | 0,10S + 0,5 | 0,25S |

| >10-25 | 0,10S + 0,5 | 0,10S + 0,5 | 0,10S + 0,5 |

| >25-50 | 3 (0,04S + 2,0)* | 0,06S + 1,5 | 0,06S + 1,5 |

* Могут быть допущены только в случаях, указанных в рабочих чертежах. В стыковых сварных соединениях, выполненных электродуговой сваркой с двух сторон, указанное смещение кромок не должно быть превышено ни с наружной, ни с внутренней сторон шва.

6.21. Прямолинейность труб в месте стыка (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладываемой в трех-четырех местах по окружности стыка (рис. 6).

Максимально допустимый просвет «а» между концом линейки и поверхностью трубы в собранном (но не заваренном) стыке не должен превышать 1,5 мм на расстоянии 200 мм от стыка. В заваренном стыке он должен быть не более 3 мм.

Рис. 6. Проверка правильности сборки стыкового соединения

6.22. Расположение поперечных сварных швов на трубах (рис. 7) должно отвечать следующим требованиям:

Расстояние между осями соседних поперечных швов l1, при S, мм

| до 8 | не менее 50 |

| более 8 | не менее 3S, но не менее 100 |

Расстояние от начала гиба (закругления) до оси поперечного шва l2, от наружной поверхности элемента (барабана, камеры, транзитной трубы) до оси поперечного шва l3 или до начала гиба l4 при Дн, мм:

| до 100 | не менее Дн, но не менее 50 |

| более 100 | не менее , но не менее 100 |

Рис. 7.Расположение поперечных сварных швов

6.23. При сборке труб и других элементов, имеющих продольные или спиральные швы, последующие должны быть смещены один относительно другого.

Смещение (для труб Ø > 100 мм) должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм.

Приварка подкладного кольца

6.24. При сборке стыков трубопроводов с подкладными кольцами не должно быть перекоса подкладного кольца. Прихватку и приварку подкладного кольца выполняет сварщик, который в дальнейшем будет сваривать этот стык, или сварщик, имеющий удостоверение на право сварки подобных стыков. Последовательность сборки стыка с подкладным кольцом должна быть следующей:

подкладное кольцо следует установить в одну из труб с зазором между кольцом и внутренней поверхностью трубы не более 1 мм;

произвести прихватку кольца с наружной стороны в двух местах и последующую приварку его к трубе ниточным швом с катетом не более 4 мм (рис. 8а). Прихватку и приварку кольца к трубе низколегированной стали следует выполнять с предварительным подогревом конца трубы и подкладного кольца в соответствии с данными табл. 9;

ниточный шов зачистить от шлака и брызг;

вторую стыкуемую трубу надвинуть на выступающую часть подкладного кольца (зазор между концом ниточного шва и второй трубой должен быть равен 4-5 мм), проверить правильность сборки стыка;

подкладное кольцо приварить ниточным швом ко второй трубе (рис. 8б);

предварительно подогреть стык в соответствии с требованиями табл. 9.

Корневой слой следует сваривать электродами диаметром 2,5-3 мм.

В процессе сборки трубы с приваренным кольцом не должны перемещаться и подвергаться ударам по кромкам и кольцу.

Рис. 8.Приварка подкладного кольца а – к первой трубе; б – ко второй трубе

6.25. Подкладные кольца для стыков труб из низкоуглеродистых и низколегированных сталей следует изготавливать из стали 20 или другой низкоуглеродистой стали спокойной или полуспокойной выплавки с содержанием углерода не более 0,24%; для стыков труб из низколегированных теплоустойчивых сталей можно применять подкладные кольца из стали 12Х1МФ. Размеры подкладного кольца: ширина – 20-25 мм, толщина – 3-4 мм. Если кольцо изготавливают из полосовой стали, то стыковой шов кольца следует зачистить заподлицо.

Предыдущая3Следующая

Конфликты в семейной жизни. Как это изменить? Редкий брак и взаимоотношения существуют без конфликтов и напряженности. Через это проходят все…

Что будет с Землей, если ось ее сместится на 6666 км? Что будет с Землей? — задался я вопросом…

ЧТО ТАКОЕ УВЕРЕННОЕ ПОВЕДЕНИЕ В МЕЖЛИЧНОСТНЫХ ОТНОШЕНИЯХ? Исторически существует три основных модели различий, существующих между…

Живите по правилу: МАЛО ЛИ ЧТО НА СВЕТЕ СУЩЕСТВУЕТ? Я неслучайно подчеркиваю, что место в голове ограничено, а информации вокруг много, и что ваше право…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

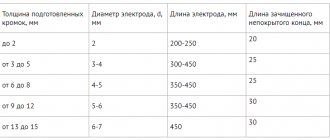

Как подобрать электроды для правильной сварки труб

До того, как приступить к сварке труб отопления или любых других, необходимо запастись электродами. Их качество напрямую влияет на надежность полученного соединения, герметичность конструкции, а также на сам процесс сварки.

Электроды представляют собой тонкий стальной стержень со специальным покрытием, обеспечивающий устойчивую дугу во время работы и формирующий сварной шов, который предотвращает окисление металла.

VT-metall предлагает услуги:

Электроды квалифицируются по типу сердцевины и внешнего покрытия.

В зависимости от типа сердцевины электроды делятся на:

- расходники с неплавящейся серединкой из графита, электротехнического угля или вольфрама;

- с плавящейся серединкой – проволокой, толщина которой варьируется в зависимости от типа выполняемых работ.

По типу внешнего покрытия электроды делятся на следующие группы:

- С целлюлозным покрытием (марка С). Предназначены для правильной сварки труб большого диаметра, с их помощью монтируют газо- и водомагистрали.

- С рутилово-кислотным покрытием (RA). Используются для работы с металлическими трубами отопления или водоотведения. Получаемый сварочный шов покрыт небольшим слоем шлака, удаляемым при постукивании.

- С рутиловым покрытием (RR). Позволяют получать аккуратные сварочные швы со шлаком, легко удаляемым с поверхности. Эти электроды применяют для угловых стыков, а также при наваривании второго или третьего слоев металла.

- С рутилово-целлюлозным покрытием (RC). Могут использоваться для правильной сварки труб в любых плоскостях, например, при создании длинного вертикального шва.

- С основным покрытием (B). Это универсальные расходники, подходящие для работы с толстостенными трубами, деталями, предназначенными для использования при минусовых температурах. Позволяют получить качественный пластичный шов, не подверженный растрескиванию или деформации.

До начала сварочных работ стоит получить консультацию специалистов-сварщиков относительно предпочитаемых ими марок электродов. При этом рекомендаций может быть достаточно много, а различаться расходники могут в зависимости от магазина или города.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Между стоимостью и качеством расходников существует прямая связь. С дешевыми электродами затруднительно выполнить правильную сварку труб и получить качественный сварной шов. Следовательно, на этих расходных материалах экономить не нужно.

Технология выполнения ручной дуговой сварки

Как правило, большая часть работ при строительстве трубопроводов, проводится с использованием ручного метода дуговой сварки. Применяя этот способ, можно соединить отдельные детали в секции, выполнять переходы через преграды, производить сварку захлестов, сварку различных деталей и пр.

Технология выполнения сварочных работ этим методом зависит, прежде всего, от материала данного вида труб.

В зависимости от того, какой марки применялась при изготовлении труб, а также от условий, в которых будет использоваться трубопровод, выбираются приспособления для сварки труб и вид сварочных материалов.

После этого устанавливается технология сварочных работ, которая зависит от толщины стенки свариваемых деталей и от их диаметра.

Основным правилом, при выполнении сварочных работ методом дуговой сварки, является требование к минимально возможному количеству слоев в шве. Так, если нужно сварить трубы с толщиной стенки не более 6 мм, то необходимо выполнять двухслойный шов. При большей толщине трубы допускается выполнение трехслойных швов.

Наиболее жесткие требования предъявляются к качеству корневого шва. При его выполнении необходимо следить за равномерным проплавлением кромок деталей, в результате которого должен образоваться равномерный по высоте валик.

Наружная поверхность этого шва должна иметь мелкочешуйчатую структуру и отличаться плавностью сопряжения с боковой поверхностью разделки.

Заполняющие слои сварного шва должны надежно проплавлять кромки деталей и сплавляться между собой. После выполнения каждого слоя необходимо проведения тщательной зачистки шва от образованного шлака.

В зависимости от типа используемых электродов, можно выделить три наиболее часто применяемые схемы сварки.

Это:

- Сварка, выполненная с использованием электродов, имеющих основное покрытие;

- Сварка, выполненная с использованием электродов, относящихся к типу газозащитных;

- Сваривание корневого шва с использованием электродов газозащитного типа, дополненное выполнением заполняющих и облицовочных слоев с применением электродов, имеющих основное покрытие.

Таким образом, ответ на вопрос, как правильно сваривать трубы, используя ручную дуговую сварку, зависит от выбранной технологии.

Так, при использовании электродов основного типа, как правило, швы выполняются по направлению снизу вверх с применением поперечных колебаний, размах которых зависит от ширины стыка. При выполнении работ на трубах большого диаметра одновременно работают до четырех сварщиков.

Сварка производится от надира по направлению вверх, при этом, в верхней части стыка необходимо обеспечить смещение замка примерно на50 мм от точки, расположенной в нижней части.

Если работает два человека, то работа первого ведется направлению (ориентируясь на циферблат часов) 6-9-12, а второго – 6-3-12. При работе вчетвером первая пара осуществляет сварку по направлению 6-9 и 6-3, а вторая, соответственно, 9-12 и 3-12.

При применении электродов, относящихся к газозащитному типу, коренной шов выполняется по направлению сверху вниз, при этом колебательные движения исключаются. Сварка труб электросваркой производится при постоянном токе, с опорой конца электрода на кромки труб.

Способы правильной сварки труб

Существуют различные методы правильной сварки полипропиленовых труб и изделий из других материалов электродуговым способом:

- встык – при этом элементы трубопровода располагаются друг напротив друга;

- в тавр – в этом случае отрезки трубы располагаются перпендикулярно друг другу (в форме буквы «Т»);

- внахлест – такой способ подразумевает развальцовку одной из труб, позволяющую надеть ее на другую;

- угловым способом, при котором элементы располагают под углом 45° или 90° относительно друг друга.

В процессе правильной сварки труб получают следующие разновидности швов:

- горизонтальные (при вертикальном расположении элементов трубопровода);

- вертикальные (если трубы расположены вертикально);

- потолочные (с размещением электрода над головой сварщика, в нижней части заготовки);

- нижние (для этого приходится наклоняться).

При необходимости соединения стальных труб используется стыковой метод. Кроме того, место стыка должно быть обязательно проварено по толщине стенки заготовки. Лучше всего для этого подойдет нижний поворотный шов.

Для получения качественного сварного соединения в процессе работ следует придерживаться следующих рекомендаций:

- Электрод во время сварных работ должен располагаться под углом в 45° или немного меньше. Это позволит уменьшить количество расплавленного металла, попадающего внутрь свариваемого элемента трубопровода.

- Для сварки в тавр или встык потребуются 2-3-миллиметровые электроды. Качественное сварное соединение получится при силе тока, варьирующейся от 80 до 110 ампер.

- Чтобы получить надежное соединение внахлест, потребуется повысить силу тока до 120 ампер, расходные материалы (электроды) подойдут также 2-3-миллиметровые.

- Сварочный шов должен на 3 мм возвышаться под поверхностью свариваемой заготовки, после этого можно говорить о завершении работы.

Правильная сварка профильных труб выполняется точечно, то есть сначала сваривают две точки, расположенные на противоположных сторонах профиля, затем – две другие точки, продолжая работу до прогрева всей трубы целиком. Далее формируют сварочный шов по всему периметру заготовки.

Предварительные работы для правильной сварки труб

До того, как приступить к правильной сварке пластиковых и металлических труб круглого сечения, необходимо предварительно обработать стыки и уточнить ряд нюансов. В первую очередь, диагностируют соответствие трубы определенным техническим характеристикам, которые предъявляются к монтируемой системе, в частности, к водопроводу.

Необходимо:

- соблюдать геометрические размеры;

- иметь сертификат качества, особенно если предстоит монтаж трубопровода для подачи питьевой воды;

- чтобы труба была идеально круглой формы, так как дефекты, приплюснутое или овальное сечение заготовки не допустимы;

- контролировать толщину стенок на всей протяженности трубы – она должна быть одинаковой;

- химического состава детали должен соответствовать требованиям ГОСТа – эта информация содержится в технической документации или выясняется в процессе лабораторных исследований.

После этого можно начинать подготовку труб к стыковке и сварке.

В процессе подготовки необходимо выполнить следующие действия:

- проверить ровность среза на торце трубы, он должен составлять 90°;

- тщательно очистить свариваемый торец заготовки и 10-миллиметровую область вокруг него, пока не появится металлический блеск;

- удалить остатки масел, ржавчины, лакокрасочного покрытия с поверхности трубы, обезжирить торцы элемента.

Кроме того, следует проследить за тем, чтобы торец имел правильную конфигурацию. Угол раскрытия кромки должен быть равным 65°, показатель притупления – 2 мм. Получить нужные параметры можно за счет дополнительной обработки.

Правильная сварка труб: пошаговый алгоритм

При электросварке прочное соединение заготовок осуществляется за счет термического процесса. При этом качество шва будет выше, чем при газовой сварке.

Если трубы располагаются в доступном месте и их можно вращать, то необходимо соединить два элемента трубопровода встык одной или тремя точками электросварки, после чего продолжить сваривать заготовки:

- безотрывно (если есть возможность вращения деталей);

- с отрывом, начиная снизу, если труба расположена неудобно и нет возможности ее вращать.

Сварочные работы выполняются в два подхода. Первоначально делается первый шов («корень»), закрывающий 2-3 мм стыка заготовок, после чего удаляются появившиеся наплывы и окалины. Затем формируется второй шов, который также зачищается.

Алгоритм правильной сварки труб выглядит следующим образом:

- Прежде чем приступить непосредственно к работе, необходимо занять устойчивое положение, позаботиться о хорошем освещении пространства.

- Зажечь дугу, при необходимости увеличив силу тока.

- Поместить электрод в начало сварочного шва, сформировать сварочную ванну, удерживая постоянно зазор дуги.

- Достаточно большая сила тока приведет к тому, что частицы расправленного металла будут следовать за теплом.

Движения должны быть выверенными и осторожными, так как слишком большая сила тока приведет к тому, что металл слишком сильно расплавится, начнет пузыриться и не получится сформировать сварочный шов. - В процессе правильной сварки труб необходимо следить за заполняемостью краев, отсутствием подрезов. Если сила тока мала, то сварочная ванна будет равна очертанию электрода. При увеличении силы тока, двигая электрод по кругу или из стороны в сторону, можно сформировать правильный сварочный шов.

Качеству сварки следует уделять внимание в процессе обработки заготовок, следя за равномерностью заполнения сварочной ванны. - Поставить точку, оставив небольшое количество металла.

- Погасить дугу по шву.

Со временем можно научиться выполнять правильную сварку труб и формировать качественные швы, однако проще будет тем, кто раньше наблюдал за работами со стороны или был помощником сварщика.

Особенности подготовки труб к сварке

После механической обрезки на краях труб остаются своеобразные заусеницы. Для их ликвидации применяется зубило либо наждачный круг. Каждый выбирает инструмент для проведения этих работ на свое усмотрение.

Плюс ко всему прочему, с помощью этих же инструментов получится также убрать окалину (но лишь после применения газовой сварки) и наплывы. На конце любой трубы имеются фаски. Так вот, их следует обязательно обточить, а также, фрезеровать.

Техника безопасности при сварке труб

В процессе электротехнических работ, в том числе при сварке труб, необходимо обязательно соблюдать требования техники безопасности. Их нарушение грозит различными травмами, например, термическим ожогом кожи или сетчатки глаз из-за вспышки дуги, ударом электрическим током и т. д.

Чтобы избежать неприятностей, стоит до начала работы обратить внимание на следующее:

- электрические провода и детали сварочного аппарата должны быть изолированными;

- корпус сварочного оборудования и дополнительные приборы должны быть заземлены;

- надевать можно только абсолютно сухую спецодежду и рукавицы;

- для дополнительной изоляции необходимо использовать галоши или резиновый коврик (для небольшого помещения);

- обязательно обезопасить глаза и лицо, надев защитный щиток.

Следуя изложенной в статье информации, можно самостоятельно научиться правильной сварке труб на электрическом оборудовании. Однако добиться успеха без практических навыков невозможно. Используя наши рекомендации, можно начинать практиковаться в сварочных работах и со временем получить достойные результаты сварки металлических трубопроводов.