Оборудование 5132 13.11.2021 читать 5 минут Поделиться

Оборудование Поделиться

5132 13.11.2021 читать 5 минут

Емельянова Вероника | Главный редактор

Можно заметить, что разработчики практически всех электронных устройств идут по пути миниатюризации. Ноутбуки, планшеты или смартфоны становятся все легче и тоньше, но это совершенно не сказывается на их функциональности. Как такое возможно? Ответ прост: благодаря применению микросхем BGA.

Введение

Развитие микроэлектронных компонентов постоянно идет в направлении увеличения интеграции, производительности и функциональности. Этот процесс характеризуется увеличением плотности активных элементов на кристалле примерно на 75% в год, а это, в свою очередь, вызывает необходимость в увеличении количества их выводов на корпусе на 40% в год. Этим обуславливается, во-первых, постоянно растущий спрос на новые методы корпусирования, а во-вторых, увеличение плотности межсоединений на печатной плате.

В результате общих тенденций площадь монтажных подложек уменьшается примерно на 7%, а физические размеры электронной аппаратуры — на 10–20% в год. Эта тенденция поддерживается непрерывным увеличением плотности межсоединений за счет уменьшения элементов печатного монтажа. Все это серьезно влияет на систему производства электроники: увеличивается стоимость основных фондов, объем прямых издержек, увеличивается цикл производства. В итоге все это приводит к увеличению себестоимости электронных изделий, если не принимать специальных мер по их удешевлению.

Как проявляется неисправность BGA-микросхем

Чаще всего из-за дефекта пайки из строя выходят крупные элементы платы — микросхемы набора системной логики (чипсет, или южный и северный мост) и графический адаптер. Такие неисправности проявляются достаточно ярко, например, при выходе из строя северного моста можно наблюдать следующую картину:

- ноутбук перестает включаться или работает несколько минут и выключается, но при этом индикаторы на корпусе, как правило, горят;

- при старте и работе ноутбука возникают критические ошибки;

- на экране нет изображения, либо оно есть, но с артефактами;

- в процессе работы ноутбука возникают «мертвые» зависания, когда система не реагирует ни на какие действия пользователя до перезагрузки;

- корпус ноутбука значительно нагрет, особенно в проекции северного моста.

Разумеется, чем больше дефект, тем более ярко выражена будет «клиническая» картина. В запущенных случаях повреждения северного моста ноутбук просто не будет включаться.

Начинающийся выход из строя другой крупой BGA-микросхемы — южного моста, проявляется или сочетанием, или, реже, одним из перечисленных симптомов:

- внезапно перестают работать USB-порты;

- не определяются подключенные к ноутбуку устройства;

- полностью отказывают или работают с ошибками мышь, клавиатура и тачпад;

- возникают ошибки или отказ оптического или жесткого дисков;

- не работает звуковая и сетевая карты;

- ноутбук не заряжает батарею, либо показывает неверный уровень заряда;

- возникает сильный нагрев корпуса в проекции южного моста.

Как и в примере с северным мостом, чем сильнее повреждена микросхема, тем ярче проявляет себя неполадка. В тяжелых случаях ноутбук перестает работать.

И, наконец, поломка графического адаптера распознается по следующим признакам:

- артефакты на экране или отсутствие изображения;

- критические ошибки при запуске ресурсоемких программ: игр, особенно 3D, видео, графических редакторов и т.д;

- нагрев корпуса, особенно сильный в районе видеочипа.

Конструкции корпусов микросхем

С самого начала кристаллы микросхем помещали внутрь керамических или пластмассовых корпусов. Примерно до 1980 г. все корпуса микросхем имели выводы, предназначенные для их размещения и закрепления в металлизированных отверстиях (РТН, Plated Through-hole — металлизированное отверстие) монтажной подложки и последующей монтажной пайки. Тогда же был сформирован наиболее приемлемый шаг монтажных отверстий на печатных платах: в США — 2,54 мм (1/10 дюйма), у нас его округлили до 2,5 мм, что на каком-то из периодов истории порождало конфликты в системах стандартизации.

Позднее, с увеличением интеграции, выводы стали делать в форме, пригодной для технологии поверхностного монтажа (SMT — Surface Mounting Technology), ставшей сегодня преобладающей технологией монтажа электронных компонентов. Пассивные или маловыводные компоненты для поверхностного монтажа по существу увеличивают плотность компоновки за счет простого уменьшения размеров. Современные резисторы и конденсаторы формируются в виде чипов размером с маковое зернышко и даже меньше. Увеличение плотности компоновки микросхемы не может идти по такому простому пути: необходимо геометрическое пространство для размещения многочисленных выводов на корпусе компонента и монтажном поле платы.

Основными способами размещения выводов корпусов микросхем являются:

- периферийное расположение выводов, когда они расположены по краям (на периферии) кристалла или корпуса микросхемы;

- матричное расположение выводов на плоской поверхности корпуса.

Большинство типов микросхем имеют периферийное расположение выводов. Шаг периферийных выводов ограничен 0,3 мм (практически — 0,4 мм), что позволяет размещать на микросхемах с корпусами больших размеров до 500 выводов. Но нужно принять во внимание, что при шаге выводов меньше 0,5 мм возрастает сложность монтажа и объем ремонта. Конфигурация периферийных выводов может принимать разнообразные формы: «крыло чайки», J-образные (с пайкой под корпус), I-образные (для пайки встык), безвыводные с пайкой по торцу корпуса [2].

Компоненты с матричным расположением выводов имеют еще большее разнообразие:

- CSP (Chip-scale Packages — корпус, соизмеримый с размером кристалла);

- PBGA (Plastic Ball Grid Array — пластмассовые корпуса с шариковыми матричными выводами);

- CBGA (Ceramic Ball Grid Array — керамические корпуса с шариковыми матричными выводами);

- PPGA (Plastic Pin Grid Array — пластмассовые корпуса с матричными контактными площадками);

- CCGA (Ceramic Column Grid Array — керамические корпуса со столбиковыми матричными выводами).

Предполагается, что микросхемы с количеством выводов от 150 до 200 будут выполняться в корпусах с периферийным расположением выводов. Для микросхем с количеством выводов более 150–200 предпочтительнее матричная система выводов, так как она делает возможным размещение большого количества выводов на ограниченной площади.

Конструкции выводов в матричной системе имеют меньшее разнообразие:

- столбиковые выводы из припоя, армированного «путанкой» из тонкого провода, для корпусов микросхем и многокристальных модулей МСМ (Multi-Chip Module), часто называемых матрицей контактных площадок (pad grid), матрицей выводов (land grid);

- матрица шариковых выводов (BGA — Ball Grid Array) с шагом выводов 1,50 мм (0,060 дюйма), 1,27 мм (0,050 дюйма), 1 мм (0,040 дюйма), 0,8 мм (0,03 дюйма) и менее.

Матричная система выводов обеспечивает ряд очевидных преимуществ. Наиболее важными являются:

- минимальная площадь монтажного поля подложки;

- наличие свободных мест для размещения элементов теплоотвода на подложку;

- лучшие условия обеспечения функциональной производительности электронных модулей за счет меньших паразитных эффектов на быстродействующих операциях;

- упрощение технологии поверхностного монтажа на печатную плату за счет использования процессов оплавления припоя при групповом нагреве;

- больший выход готовой продукции. (Хотя существуют опасения, что можно потерять качество из-за невозможности прямого визуального контроля соединений.)

Но все же монтаж компонентов с матричными выводами связан с дополнительными капиталовложениями для обеспечения позиционирования выводов на плате и тестирования паек, не доступных для визуализации. Ограниченная длина выводов не обеспечивает демпфирования для компенсации рассогласования температурных расширений материалов в иерархии межсоединений (рис. 1) и не обеспечивает необходимую для особых условий устойчивость к механическим воздействиям, связанным с деформацией подложек. В силу этого перечень материалов для использования в этой системе межсоединений очень ограничен. И все они дороже обычных. Тенденция к дальнейшему уменьшению шага выводов (< 1,0 мм) еще больше обостряет эту проблему.

Рис. 1. Рассогласование температурных расширений материалов в иерархии межсоединений BGA-компонентов на монтажной подложке

В связи с этим идет практическое опробование других сочетаний материалов: демпфирующих полиимидных пленок (Tape BGA — TBGA), керамических подложек (CBGA — Ceramic BGA или PGA — Pin Grid Array). Очевидно, что использование керамической подложки позволяет получить отличные результаты: устойчивость к термоциклам корпусов CBGA, не смонтированных на плату [3]. То есть проблемы сочетания выводов CBGA со стеклоэпоксидным основанием решаются в процессе монтажа.

Как паяют «мосты» и чипы на материнских платах с помощью паяльной станции

Разбирая свои первые компы, многие видели разные «мосты» — южный, северный, графические чипы, и часто думалось: а как же это паяют и, главное, чем? И те, кто рискнул сам паяльником это пробовать, потом несли свои материнки в сервис, где им паяли новый чип, если, конечно, они своей домашней пайкой не убивали всю материнскую плату. Итак, как же паяют чипы? Под катом рассказ, а также фото и видео об этом. В главной роли у нас будет выступать паяльная станция ERSA IR550a.

Сперва мы отпаиваем старый чип. Для этого он нагревается станцией до нужной температуры. Выбираем нужный профиль в управлении (их несколько для разных видов пайки).

У станции две «головы» – одна для того, чтобы что-то отпаять/припаять, вторая для охлаждения.

Устанавливаем над нужным чипом «голову» паяльной станции, чтобы не промахнуться – красным лазером указана точка «прицела» станции.

Станция начинает греть чип.

Когда температура дойдет до 200+ градусов, опускаем присоску, захватываем чип и снимаем его.

Виден дым от того, что чип отпаивается. (360 – это температура вспомогательного паяльника, который стоит рядом со станцией).

Захват чипа.

Переносим его на площадку.

Вот снятый чип.

После этого над тем местом, где был чип, ставим охлаждающую голову и автоматически включается вентилятор для охлаждения платы, так как понято, что чем меньше времени плата нагрета, тем лучше. В этой станции очень жесткий контроль за температурой во время всего процесса пайки.

Термодатчик для отслеживания температуры по всей поверхности материнской платы.

Теперь готовим плату для пайки. Снимаем компаунд. Видео процесса.

Затем нужно зачистить площадку под чип (площадка выше процессора).

Вот видео о подготовке площадки.

Также нужно сделать ребол чипа. Т.е. чтобы на месте контактов появились шарики, которые будут впаиваться в посадочное место на плате. Это отдельная операция, про это видос:

После того, как контактные шарики чипа готовы, выставляем его строго по маске. Даже микрон имеет значение – можно испортить чип, если не попасть в разъемы.

Затем начинаем паять. Как обычно – выбираем профиль пайки. Пододвигаем голову для пайки, направляем лучи строго на чип и включается пайка.

Сначала подогреется нижняя часть, причем она греет строго выделенное место под чипом, а не прогревает всю поверхность, иначе был бы риск выхода из строя всей платы. При использовании PL550A на экране можно наблюдать и вид пайки в реальном времени. Вот мы видим по графику нарастание температуры.

Красный – это график подогрева нижней панели.

Шкала высоты «головы» для пайки. Высота положения «головы» зависит от профиля платы.

В некоторых станциях более низкого класса нижняя платформа греет всю площадь платы, поэтому при пайке на таких станциях нужно снимать с платы все – вплоть до наклеек с партномерами. Как уже было сказано, наша станция греет строго выделенную область снизу. Когда платформа снизу нагреет участок платы под чипом до 60 градусов, включается верхняя «голова» и начинает припаивать сам чип.

Красный оттенок – это инфракрасные лучи, которые греют контакты чипа для припаивания. По идее чип должен сам сесть в гнезда контактов под своим весом, но чтобы не перегревать плату, инженер проверяет усадку чипа, когда контакты полностью разогрелись для впаивания, не ожидая граничной температуры чипа.

Когда мы проверили, что чип сел на место, убираем нагревающую «голову» и ставим охлаждающую.

Все – графический чип припаян.

Нужно сказать пару слов о хороших качествах нашей паяльной станции, не для рекламы, а для похвалы хорошему инструменту. Она, конечно, не дешевая, но своих денег стоит. Самое хорошее в этой станции то, что тут очень тяжело «запороть» плату или чип – нужно сильно постараться для этого. Тогда как в других станциях классом пониже ошибиться с риском испортить чип или всю плату гораздо легче.

Кладбище чипов.

Описание преимуществ этой станции.

Почему технология ERSA IR? Пять ключевых преимуществ:

• равномерность инфракрасного нагрева при локальной пайке как выигрышная альтернатива турбулентности воздушного потока в конвекционных системах. Наиболее критично для крупных BGA, и особенно при бессвинцовой пайке, которая выполняется на более высоких температурах; • точная отработка термопрофиля благодаря обратной связи по температуре непосредственно с объекта пайки; • возможность визуального мониторинга процесса пайки (что недостижимо для конвекционных систем, где микросхема во время пайки наглухо закрыта соплом); • универсальность и достаточность (не требуется множества дорогостоящих сопел под сегодняшние и завтрашние размеры микросхем, как в конвекционных системах); • возможность работы со сложнопрофильными компонентами (экранами, разъемами и т.п.), в том числе пластмассовыми.

Наличие встроенного микропроцессорного блока для контактной пайки с возможностью подключения пяти инструментов (паяльников разной мощности MicroTool/TechTool/PowerTool, термопинцета ChipTool или термоотсоса X-Tool) превращает инфракрасную станцию IR550Aplus в универсальный ремонтный центр.

Рядом с ней стоит станция ниже классом. На ней паяют то, где не нужна такая точность и филигранность, как например пайка клавиатуры (кстати, если вы хотите, чтобы мы сняли/написали о пайке клавиатуры, монитора или еще чего-нибудь, пишите – снимем).

Видеобозор всего процесса пайки видеочипа.

Также у нас есть канал на ютубе, куда мы грузим разные ролики о технических операциях. Подписывайтесь – будут новые видосы.

Помимо технических видео, мы записываем ремонты для клиентов, ведь часто у людей бывают сомнения: а не поназаменяли ли мне в моем любимом гаджете хорошие запчасти на «левые»? Чтобы таких вопросов не возникало, мы записываем на видео сам ремонт по желанию клиента.

Учебные курсы/тренинги/воркшопы по разным направлениям ИТ-инфраструктуры — Учебный центр МУК (Киев) МУК-Сервис — все виды ИТ-ремонта: гарантийный, не гарантийный ремонт, продажа запасных частей, контрактное обслуживание

BGA-компоненты

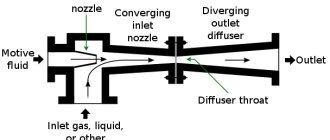

BGA-технология возникла приблизительно 20 лет назад в фирме IBM для внутреннего потребления. Первая фирма, которая переняла опыт IBM, была Motorola, она купила лицензию у IBM и развила ее технологию до компоновки, названной OMPAC (Overmoulded Plastic Array Carrier). Структура BGA-компонента показана на рис. 2.

Рис. 2. BGA-компонент в пластиковом корпусе

По этой схеме кристалл устанавливается на монтажную подложку из композиционного материала с органическим связующим (FR-4, FR-5, BT), имеющим высокую температуру стеклования. Для этих целей предпочтительнее использовать материал на основе ВТ (Bismaleimid Triasine) с особенно высокой температурой стеклования и отличными электрическими свойствами. На обе стороны подложки наносится финишное покрытие NiAu, универсальное для микросварки (разварки проводов от микросхемы к подложке) и пайки шариковых выводов.

Кристалл приклеивается к подложке теплопроводным адгезивом на основе эпоксидной смолы. В свою очередь, подложка имеет элементы кондуктивного теплоотвода с одной стороны на другую. Часть шариковых выводов предназначена для тепловых соединений.

Современные стандарты устанавливают шаг сетки матричных выводов: 1,5 мм, 1,27 мм и 1,0 мм и диаметром шариковых выводов 0,6 мм. Конструкции подложек 50×50 мм позволяют размещать на них 2401 вывода с шагом 1,0 мм.

Кристаллы микросхем монтируют на подложку с помощью одного из четырех методов:

- Термокомпрессионная микросварка (wirebonding) — наиболее старый, наиболее гибкий и широко применяемый метод (рис. 2). С его помощью до сих пор изготавливают более 96% всех микросхем.

- Присоединение кристаллов к выводам ленточного носителя (рис. 3), или TAB (Tape-automated Bonding). Этот метод используется для автоматического монтажа кристаллов с малым шагом выводов на промежуточный носитель. Кроме возможности автоматизации монтажа, он обеспечивает возможность предварительного тестирования кристаллов перед окончательной установкой его на монтажную подложку.

- Присоединение перевернутого кристалла(Flip Chip) через шариковые выводы (рис. 4). Компактность и улучшенные электрические характеристики этого метода межсоединений способствуют расширению его применения.

Рис. 4. Монтаж микросхемы на подложку методом перевернутого кристалла (Flip Chip)

- Присоединение кристалла балочными выводами (рис. 5). При этом методе используют технологии термокомпрессионной и ультразвуковой микросварки балочных выводов к периферийным контактным площадкам на кристалле и затем — балочных выводов к подложке.

Процесс снятия шариковых выводов (деболлинг)

Существует много инструментов, которые позволяют снять остатки припоя с BGA компонета. Они включают в с себя вакуумные инструменты с горячим воздухом, паяльники с жалом и, что наиболее предпочтительно, низкотемпературные установки пайки волной (220 градусов C.) Любой из этих инструментов, при правильном использовании позволяет проводить реболлинг. Поскольку паяльники я хорошим температурным контролем пайки не так редки сейчас и относительно недороги, мы опишем процесс дебаллинга с использованием паяльника с жалом. Держитесь увереннее на протяжении всего процесса деболлинга, т.к. он содержит множество потенциально опасных для чипа механических и термальных стрессов.

Инструменты и материалы

- Флюс

- Паяльник

- Изопропиловые салфетки (изопропил алкоголь)

- Проводящий коврик

Дополнительные рекомендуемые инструменты

- Микроскоп

- Вытяжка для облегчения удаления дымов, образующихся в процессе выпаивания

- Защитные очки

- Ножницы

Подготовка

- Предварительно разогрейте паяльник

- Оденьте напалечники

- Предварительно перепроверьте каждый чип на загрязнение, пропущенные контактные площадки, а также паяемость.

- Оденьте защитные очки

Примечание:

Проведение сушки компонента, для удаления влажности рекомендуется делать до выполнения его деболлинга.

Шаг 1 — Нанесение флюса на чип

Положите чип на проводящий коврик, стороной контактных площадок вверх. Слишком малое количество флюса сделает процесс деболлинга затруднительным.

| Рис.3 Поцарапанные площадки BGA чипа | Шаг 2 — Снятие шариков Используя плетенку для выпаивания и паяльник снимите шарики припоя с контактных площадок чипа. Помещайте плетенку поверх флюса , после чего прогревайте паяльником сверху. Перед тем, как сместить плетенку по поверхности чипа, дождитесь чтобы паяльник ее прогрел и расплавил шарики припоя. ВНИМАНИЕ: Не надавливайте на чип паяльником. Излишнее давление может повредить чип или поцарапать контактные площадки. (см Рис.3) Для достижения лучших результатов , прочистите ип с помощью чистого куска плетенки. Небольшое количество припоя должно остаться на контактных площадках для того, чтобы сделать процесс реболлинга легче. |

| Шаг 3 — Очистка чипа Сразу же очистите чип с помощью салфетки, смоченной в изопропиловом спирте. Своевременная очистка чипа облегчит удаление остатков флюса. Выньте салфетку из пакета и разверните ее. Протирая поверхность чипа, удалите с него флюс. Постепенно сдвигайте чип при протирке на более чистые участки салфетки. При очистке всегда поддерживайте за противоположную сторону чипа. Не загибайте уголки чипа. Примечание: 1. Никогда не очищайте BGA чип загрязненным участком салфетки. 2. Всегда используйте новую салфетку для каждого нового чипа. | |

| Рис.4 Чистая поверхность BGA Рис. 5 Загрязненная поверхность BGA | Шаг 4 — Проверка Рекомендуется, чтобы проверка проводилась под микроскопом. Проверяйте чистоту контактных площадок, поврежденные кплощадки и неудаленные шарики припоя. (См. Рис. 4 и 5) Примечание: Поскольку флюс имеет корозионное действие, рекомендуется провести дополнительную очистку, в случае, если реболлинг чипа не будет сделан сразу. |

| Шаг 5 — Дополнительная очистка Нанесите деионизованную воду на контактные площадки чипа и потрите их щеткой (можно использовать обычную зубную щетку). Примечание: Для достижения лучших результатов чистите чип щеткой сначала в одном направлении, после чего поверните его на 90 градусов и также чистите в другом. После чего проведите чистку круговыми движениями. | |

| Шаг 6 — Промывка Хорошенько прочистите чип щеткой и промойте деионизованной водой. Это поможет смыть остатки флюса с чипа. После чего просушите чип сухим воздухом. Повторно проверьте поверхность (Шаг 4). Если чип будет некоторое время лежать без нанесенных шариков, необходимо убедиться. Что его поверхность очень чистая. Погружение чипа в воду на любой промежуток времени НЕ РЕКОМЕНДУЕТСЯ. |

Микрокорпуса

Дальнейшее развитие компоновки микросхем привело к возможности их размещения в корпусе, соизмеримом с размером кристалла, — в микрокорпусах. В английской терминологии они называются и Chip Scale Package — CSP, и Chip Size Package — CSP, а также μBGA и, наконец, Slightly Larger than an IC Carier — SLICC («слегка больше кристалла микросхемы»). На рис. 6 можно видеть, что это действительно так. Размер микрокорпуса ?BGA, как правило, не превышает 20% относительно размера кристалла.

Рис. 6. Компоновка микрокорпуса μBGA (CSP)

Разновидность компоновки под названием μBGA (рис. 6) представляет собой микрокорпус, в который уложен кристалл микросхемы. Для демпфирования кристалла на него наносится какой-либо нейтральный, стойкий к нагреванию эластомер (например, силикон). На нем размещается полиимидный носитель межсоединений типа ТАВ. Хвостовики носителя развариваются на периферийных выводах кристалла микросхемы. На поле носителя размещается матрица контактных площадок с покрытием NiAu. В таком виде микросхемы тестируются и затем поставляются потребителю. По заказу на контактные площадки напаиваются шариковые выводы. Современные достижения обеспечивают диаметр шариков 85 мкм, шаг выводов в матрице — 1,27 мм, 1,0 мм, 0,8 мм, 0,65 мм, 0,5 мм. Размер микрокорпуса всего лишь на 0,3 мм больше размера кристалла.

SLICC-корпус использует в качестве монтажной подложки стеклоэпоксидное основание (рис. 7). Соединение кристалла с подложкой осуществляется через шарики выводов, размещенных непосредственно на поверхности кристалла микросхемы. Современные принтеры позволяют точно позиционировать и нормировать дозы паяльной пасты на полупроводниковые пластины («вафли»), на которых после оплавления образуются шарики припоя. Они используются для монтажа кристалла на стеклоэпоксидной подложке. По существу, монтажная подложка в SLICC-корпусах служит для увеличения шага выводов от микросхемы к плате. В этом конструктивном решении ничем не компенсируются разные коэффициенты температурного расширения. Вместо этого разнородную систему скрепляют подливом компаунда в пространство между кристаллом и подложкой.

Рис. 7. SLICC-корпус

Какие есть виды BGA-микросхем

Такие чипы можно классифицировать по нескольким параметрам:

- По размеру корпуса их делят на стандартные и микро (их обозначают МBGA). Последние считаются вершиной развития электроники и позволяют дополнительно уменьшить размеры выпускаемых устройств.

- По высоте профиля чипы могут быть ультратонкими (их обозначают пометкой Ultra Thin), очень тонкими (Very Thin или Very Very Thin), тонкими (Thin), низкопрофильными (Low Profile), стандартными, высокими (TBGA, аббревиатура такая же, как у тонкого профиля, но расшифровывается она по-другому – Thick BGA) и очень высокими (Very Thick).

- По материалу корпуса они могут быть трех видов:

- Наиболее распространены чипы с пластиковым корпусом (их обозначают PBGA, добавляя в аббревиатуру сокращение от Plastic). Они удобны в работе, но очень чувствительны к влажности. Поэтому важно контролировать условия их хранения и четко укладываться во временной интервал между открытием упаковки и установкой на плату.

- Чипы с керамическим корпусом (их обозначают CBGA, где С обозначает Ceramic) не реагируют на изменение влажности. Их применяют там, где нужен хороший теплоотвод. В этом случае шарики изготавливают из тугоплавкого припоя и при установке на плате они не плавятся, а выполняют роль опоры. Для монтажа чипов используют паяльную пасту.

- Чипы с пленочным корпусом (где Т обозначает Tape) отличаются повышенной гибкостью. Их шарики изготавливают из высокотемпературного припоя, поэтому микросхемы приобретает улучшенные тепловые характеристики.

- По форме выводов чипы делят на две группы: с выводами в виде шариков и с выводами в виде столбиков.

- По расстоянию между выводами чипы могут быть с малым (их обозначают FPBGA) или стандартным шагом (BGA).

Непосредственный монтаж кристаллов на плату

Потребности в уменьшении массы и габаритов конструкций электронной аппаратуры обусловили интерес к методам непосредственного монтажа кристаллов микросхем на плату (DCA — Direct Chip Attach): это «кристалл на плате» — СОВ (Chip-on-Board) или многокристальные модули (MCM — Multi-Chip-Module).

При оценке возможности использования этих методов необходимо вновь принимать во внимание разные температурные коэффициенты расширения кристаллов из кремния и монтажной подложки. Кроме прямого решения этой проблемы — выбора соответствующего материала подложки, используется и другой путь: заливка эпоксидной смолой пазухи, разделяющей кристалл и плату (рис. 8). Подобный прием позволяет выровнять деформации кристалла и подложки и за счет этого существенно улучшить надежность таких сборок.

Рис. 8. Последовательность операций при установке кристалла на плату

При непосредственной установке кристаллов на монтажные подложки не всегда есть возможность предварительно убедиться в их правильной работе до их монтажа на подложку. К настоящему времени существует несколько технологий для решения этой проблемы. В зарубежной терминологии она имеет название — «заведомо исправный кристалл» (KGD — Known Good Die). Один из путей ее решения — использование микрокорпусов, размеры которых лишь ненамного превышают размеры кристалла. Но это позволяет выполнить функцию защиты от внешней среды и перераспределить выводы кристалла на матрицу выводов микрокорпуса. В свою очередь, применение микрокорпусов позволяет тестировать микросхему до установки ее на монтажную подложку. На микросхемах с программируемой логикой (ПЛИС) создается возможность программировать их пережиганием перемычек в соответствии с задуманной схемой. Типовой пример микрокорпусов — CSP-корпус (CSP — Chip-Scale Packaging).

Поскольку для некоторых CSP-корпусов шаг матричных выводов составляет 0,5 мм (0,020 дюйма) и менее, требуется использование специальных технологий производства печатных плат, позволяющих обеспечить разводку сигнальных цепей в узких пространствах между элементами монтажного поля.

Многокристальные модули (MCM)

Многокристальные модули относились, до начала 1990-х, к области космической и военной технологии и высококачественной компьютерной промышленности. Первой преуспела в практическом использовании МСМ фирма IBM при организации производства серии ЭВМ четвертого поколения. В качестве монтажного и теплоотводящего основания использовались многослойные керамические платы. Специально для этого был построен завод по их производству. Большой объем работ сегодня ведется в Германии, в частности, в Ростокском университете и Техническом университете в Берлине, где за счет использования технологий МСМ увеличивается компоновка не только в плоскости модуля, но и по его вертикали (рис. 9).

Рис. 9. Экспериментальные образцы элементов МСМ в Берлинском Техническом университете

В 1990-х годах использование МСМ было единственным решением по увеличению интеграции и соответствующему повышению функциональности аппаратуры. Тогда вложения в создание многокристальных модулей были меньше, чем инвестиции в микроэлектронику.

Но в дальнейшем развитие электроники пошло по ставшему уже традиционным пути — по пути увеличения интеграции микросхем, что повлекло громадные вложения в их производство. Эти тенденции прослеживаются и сейчас. Построенные в Юго-Восточной Азии фабрики микросхем с топологическим разрешением 0,065 мкм и 0,093 мкм пока не до конца загружены. Поэтому сегодня усилия сосредоточены на проектах, которые бы использовали возможности развивающегося микроэлектронного производства.

Тем не менее, проекты МСМ прорабатываются всерьез там, где другие пути интеграции по тем или другим причинам не доступны.

Главная трудность в создании МСМ — сложности в тестировании кристаллов микросхем. Если вероятность попадания в состав трехкристального модуля равна 95% годных микросхем, выход годных МСМ составляет 85,7%. Далее встает вопрос идентификации годных и негодных компонентов модуля. Рентабельность производства МСМ напрямую связана с вероятностью годных микросхем.

Рис. 10

Рис. 11

Рис. 12

Во всяком случае, самая дорогая часть MCM — основание (подложка). В таблице 1 показаны варианты исполнения монтажных оснований МСМ. Вариант MCM-L предпочтителен с позиций экономичности.

Таблица 1. Современные представления о многокристальных модулях

Печатные платы

Существующие технологии производства печатных плат способны обеспечить монтаж выводов бескорпусных микросхем, если он выполняется по технологии термокомпрессионной сварки или с использованием ленточных носителей (TAB-технологии). При таком решении трудности защиты открытых кристаллов микросхем возникают при корпусировании электронных модулей, но это решение все еще остается одним из наиболее эффективных методов монтажа бескорпусных микросхем.

При использовании корпусов с малым шагом матричных выводов ситуация усложняется тем, что сигнальные связи от внутренних выводов матрицы необходимо вывести между контактными площадками матрицы. При этом имеется возможность провести между контактными площадками один, максимум — два проводника. Поэтому в большинстве случаев проводники от внутренних выводов матрицы проводятся по внутренним слоям многослойных печатных плат.

Традиционные технологии многослойных печатных плат методом металлизации сквозных отверстий не позволяют осуществлять монтаж микросхем с матричными выводами с шагом менее 1,0 мм (0,040 дюйма). Но уже созданы корпуса микросхем типа CSP с шагом матричных выводов 0,508 мм (0,020 дюйма) и 0,254 мм (0,010 дюйма). Для монтажа таких компонентов к МПП добавляются специальные слои с глухими металлизированными отверстиями, на которых реализуется разводка цепей из-под микрокорпусов или из-под бескорпусных кристаллов микросхем.

Такие тонкие дополнительные специализированные слои напрессовываются на МПП, после чего в них выполняются глухие металлизированные отверстия. Поэтому этот метод за рубежом получил название (буквально) «напрессованная на поверхность схема», или SLC (Surface Laminar Circuit). И хотя в России для этого метода пока нет установившегося термина, можно видеть, что в нем соединены метод металлизации сквозных отверстий и метод послойного наращивания. Значит, ему можно присвоить длинное название — «МПП с послойным наращиванием внешних слоев» или «МПП с глухими отверстиями», пока в среде российских специалистов не установится более лаконичное название.

Температурный профиль оплавления

Как и во всех процессах пайки, температурный профиль является ключевым элементом успешного процесса. Сам процесс реболлинга BGA чипа достаточно прост и повторяем, гораздо больше времени отнимает настройка температурного профиля для оборудования оплавления горячим воздухом. Каждый BGA чип может требовать своего температурного профиля. Начните с базового профиля, показанного ниже, внося коррективы на тип материала BGA, массу BGA чипа и его размер и это должно принести к приемлемым результатам. Помните о том, что настройка профиля основывается на измерянной температуре компонента. Сама температура в печи обычно от нее отличается.

ВНИМАНИЕ:

Не нагревайте компонент свыше 220 градусов C, т.к. это может привести к выходу его из строя.

Рекомендуемое оборудование для оплавления:

Любое оборудование с горячим воздухом, оборудованное:

- Контролируемым по времени циклом нагрева

- Температурным диапазоном нагрева 20 — 240 градусов C

- Циркулирующим обдувом воздухом

Ключевые моменты:

- Наклон температурной кривой (рост температуры) порядка 1 градуса C/секунду

- Температурный пик должен приходиться на 200C — 210C

- Наличие линии ликвидуса (183C) на 45-75 секундах

- Большие компоненты или поглотители тепла будут требовать более длительных циклов нагрева

Измерение температуры компонента

Для создания рабочего температурного профиля термопары размещаются в различных участках компонента ,а мониторинг их показаний выполняется с помощью специального программного обеспечения, что позволяет найти оптимальный профиль оплавления компонента. Этот способ снятия показаний обеспечивает равномерность снятия показаний нагрева и минимальный термический удар для исследуемого компонента.

Настройка воздушного потока при оплавлении

Используемое для оплавление оборудование будет диктовать, как должен устанавливаться в нем фиксатор. Обеспечьте установку фиксатора так, чтобы циркулирующий поток воздуха достигал нижней части чипа или трафарета. Не размещайте фиксатор на поверхности, как показано на Рис.12

Рис.12 НЕПРАВИЛЬНОЕ размещение фиксатора при оплавлении

Рис.13 показывает ПРАВИЛЬНЫЙ способ нагрева компонента. Большинство печей имеют специальные направляющие, которые позволяют воздуху свободно обдувать компонент. Инструменты на горячем воздухе, применяемые для снятия компонента с поверхности печатной платы не держат фиксатор. Наиболее предпочтительным является оборудование в котором фиксатор удерживается как с верхней, так и с нижней поверхностей. В таких видах оборудования могут предусматриваться проставки или шайбы под фиксатором для обеспечения обдува горячим воздухом под фиксатором.

Воздушный поток, обтекая компонент заставляет его нагреваться. При неравномерном нагреве компонента возникают температурные градиенты (перепады температуры) в его составе. Большой температурный градиент влечет за собой температурный удар, который может повредить компонент.

Количество выводов и степень интеграции микросхем

При монтаже кристаллов на подложку корпуса и корпуса на монтажную подложку (плату) или при непосредственном монтаже кристалла на плату неизбежно увеличиваются используемые для этого площади. Это вызвано необходимостью выделения определенного физического пространства для размещения выводов. А число выводов подчиняется общей тенденции их увеличения с увеличением интеграции микросхем:

где n — количество выводов, q — коэффициент связности микроэлементов в структуре микросхемы, N — степень интеграции микросхемы, R — показатель Рента [4].

В противоположность степени интеграции этот эффект называют степенью дезинтеграции, которая оценивается отношением плотности микроэлементов, отнесенной к монтажной площади на плате, с их плотностью размещения на кристалле. Например, если кристалл процессора имеет размер 10×10 мм, а монтажное поле его корпуса на плате занимает площадь 4000 мм, такое конструктивное исполнение системы межсоединений характеризуется дезинтеграцией с числом 40. Каким значением оценивается матрица из 800 выводов? Периферийное расположение такого количества выводов с шагом 0,4 мм занимает монтажное поле площадью 8000 мм, значит, степень дезинтеграции такого конструктивного исполнения — 100.

Нужно заметить, что степень дезинтеграции растет по мере возрастания иерархического уровня конструкции: кристалл — микросхема — печатный узел — модуль — блок… Например, дезинтеграция в блоке может достигать 100 тыс.

В таблице 2. приведены данные грубой оценки дезинтеграции при использовании различных методов корпусирования и установки кристаллов микросхем процессора на монтажное основание (плату).

Таблица 2. Оценка дезинтеграции при переходе на следующий уровень межсоединений

Очевидно, что степени интеграции и дезинтеграции должны соответствовать техническому уровню развития производства. При стремлении выполнить конструкцию на предельных возможностях производства стоимость изделия станет неоправданно высокой из-за большого объема отходов на брак. Надежность таких конструкций тоже не будет гарантирована. Если же в производство поступит изделие, спроектированное по низким проектным нормам, то есть с большой степенью дезинтеграции (микросхема больших габаритов), его большая материалоемкость, низкая фондоотдача («из пушки по воробьям») также пагубно скажется на его себестоимости.

Плюсы и минусы BGA-микросхем

Из плюсов микросхем можно выделить:

- Особенность конструкции, позволяющую на небольшой площади разместить большое количество выводов и при этом выдержать требуемое расстояние между ними.

- Размещение выводов под корпусом, а не по бокам, как это принято у классических микросхем. Такое решение позволяет уменьшить длину выводов и улучшить качество сигналов за счет минимизации паразитных наводок.

- Уменьшенное тепловое сопротивление между корпусом чипа и платой.

- Возможность применения многочипового исполнения микросхем. В этом случае кристалл припаивают к подложке, а подложку – к плате. Фактически получается микросхема в микросхеме. Такой подход дает возможность еще больше увеличить плотность монтажа и получить выигрыш в размерах устройства.

Многочиповая микросхема

Из минусов нужно отметить чувствительность таких чипов к ударам. Это объясняется малой длиной, а поэтому высокой жесткостью выводов. Кроме того, выводы чипов не гнутся, а значит плата, на которую их устанавливают, должна быть идеально ровной. К покрытию тоже предъявляются жесткие требования: для этого подходят олово, серебро или иммерсионное золото.