Сущность процесса

Если обычную воду сжать под давлением около 4000 атмосфер, а затем пропустить через отверстие диаметром меньше 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Будучи направленной на обрабатываемое изделие, такая струя воды становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

Этапы большого и сложного пути

О том, что капля воды успешно камень точит, было известно давно. Суть вопроса заключалась во времени окончания процесса, который мог запросто растянуться на тысячелетия. Дело было за малым — ускорить процесс, а с этим как-то долгое время не получалось.

Такой результат противостояние воды и камня в естественной среде имеет за несколько тысяч лет

Первые попытки теоретического обоснования процессов гидравлической резки были предприняты немецкими военными инженерами третьего рейха еще в преддверии Второй Мировой войны. Идея заключалась в разрывании молекулярных связей стали очень доступным материалом и при этом хорошо передающим энергию – обыкновенной водой.

Практическая реализация уперлась в невозможность при тогдашнем уровне технологий создания прецизионного насоса, реально выдающего на выходе необходимые параметры рабочей струи.

- Это на минуточку 4000 атмосфер давления и 1200 метров в секунду скорости потока. И сегодня выглядит внушительно, не правда ли? В общем, дело благополучно заглохло, и было поднято из архивной пыли советскими трофейными командами, активно охотившимися за технологическими секретами нацистской Германии в конце войны. После некоторой доработки, советские ученые в 1947 году объявляют об открытии инновационного способа резки материалов с помощью воды. Однако, учитывая отсутствие практических наработок, реализация проекта в действующей установке так же не состоялась.

- Слово предоставлялось американцам. И они его сказали. Первый действующий образец был использован для раскроя бревен большого диаметра. Установка работала, но была нестабильна.

- Дальше дело пошло несколько веселее, и режущая способность воды стала использоваться для раскроя композитов и жаропрочных материалов при броске в космос.

- Следующий шагом стало создание технологии гидроабразивной резки, когда к воде добавляли небольшое количество абразива, что ускоряло скорость протекания процесса в десятки раз. Через год с момента создания действующей универсальной установки, уже в 1980-ом технология вышла на рынок и стала широко использоваться для резки металла, бетона и стекла.

Гидроабразивная резка давно и успешно работает по таким деликатным и хрупким материалам, как, например, стекло, на представленном фото

Специализированная установка, созданная для гидроабразивной резки бетона, была успешно опробована в 1974 году, когда было необходимо создать технологическое отверстие в несущей железобетонной конструкции здания вычислительного центра, специфика которого не допускала проведение работ с высокими вибрационными нагрузками.

Технология резки

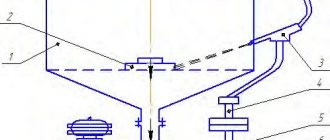

Вода, нагнетаемая насосом до сверхвысокого давления порядка 1000–6000 атмосфер, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08–0,5 мм с околозуковой или сверхзвуковой скоростью (до 900–1200 м/c и выше), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5–1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиной, как правило, 70–100 сантиметров.

Рисунок. Схема гидроабразивной резки

Рисунок. Схема смешивания частицы абразива

При гидрорезке (без абразива) схема упрощена: вода под давлением вырывается через сопло и направляется на разрезаемое изделие.

Таблица. Характерная область применения технологий резки водой

| Гидрорезка | Гидроабразивная резка |

| Кожа, текстиль, войлок (обувная, кожаная, текстильная промышленность) | Листы из сталей, металлов |

| Пластики, резиновые изделия (автомобильная промышленность) | Различные металлические детали (отливки, шестерни и др.) |

| Электронные платы | Сплавы алюминия, титана и др., композитные материалы, толстостенные пластмассы (авиационная и космическая промышленность) |

| Ламинированные материалы (авиационная и космическая промышленность) | Бетон, железобетон, гипсовые блоки, твердая брусчатка и др. строительные материалы |

| Теплоизоляционные, уплотнительные и шумопонижающие материалы | Камень, гранит, мрамор и др. |

| Продукты питания – замороженные продукты, плотные продукты, шоколад, выпечка и др. | Стекло, бронированное стекло, керамика |

| Бумага, картон | Комбинированные материалы, материалы с покрытием |

| Дерево | Дерево |

| Термо- и дуропласт | Армированные пластики |

При гидроабразивной резке разрушительная способность струи создается в гораздо большей степени за счет абразива, а вода выполняет преимущественно транспортную функцию. Размер абразивных частиц подбирается равным 10–30% диаметра режущей струи для обеспечения ее эффективного воздействия и стабильного истечения. Обычно размер зерен составляет 0,15–0,25 мм (150–250 мкм), а в ряде случаев – порядка 0,075–0,1 мм (75–100 мкм), если необходимо получение поверхности реза с низкой шероховатостью. Считается, что оптимальный размер абразива должен быть меньше величины (dс.т. – dв.с. )/2, где dс.т. – внутренний диаметр смесительной трубки, dв.с. – внутренний диаметр водяного сопла.

В качестве абразива применяются различные материалы с твердостью по Моосу от 6,5. Их выбор зависит от вида и твердости обрабатываемого изделия, а также следует учитывать, что более твердый абразив быстрее изнашивает узлы режущей головки.

Таблица. Типичная область применения некоторых абразивных материалов при резке

| Наименование | Характерная область применения |

| Гранатовый песок (состоит из корунда Al2O3, кварцевого песка SiO2, оксида железа Fe2O3 и других компонентов) | Широко распространен для резки различных материалов, в особенности высоколегированных сталей и титановых сплавов |

| Зерна электрокорунда (состоит преимущественно из корунда Al2O3, а также примесей) или его разновидности | Искусственные материалы с очень высокой твердостью по Моосу. Используются для резки сталей, алюминия, титана, железобетона, гранита и др. материалов |

| Зерна карбида кремния (SiC) – зеленого или черного | |

| Кварцевый песок (SiO2) | Резка стекла |

| Частицы силикатного шлака | Резка пластика, армированного стекло- либо углеродными волокнами |

Сопла обычно изготавливают из сапфира, рубина или алмаза. Срок службы сапфировых и рубиновых сопел составляет до 100–200 часов, алмазных сопел – до 1000–2000 часов. При гидрорезке не применяются рубиновые сопла, а сапфировые обычно служат в 2 раза дольше.

Смесительные трубки изготавливают из сверхпрочных сплавов. Срок службы – как правило, до 150–200 часов.

Виды

Резка в системе одной координаты.

Представляет собой продольный раскрой с помощью непрерывного потока воды. Скорость резки в этом случае – самая высокая, процесс характеризуется надежностью и минимальным выделением остаточной влажности.

На станках ГАР для работы в системе одной координаты применяются сопла малого диаметра. Используется технология в основном в пищевой промышленности (для разделки замороженных продуктов) и в бумажном производстве.

Резка в системе двух координат.

Двухкоординатная резка – самая популярная разновидность метода. В этом случае режущая головка передвигает по осям X и Y в соответствии с заданной схемой. Иногда дополнительно контролируется перемещение по оси Z, что необходимо для работы с металлами большой толщины. Преимущество технологии в том, что она подходит для всех видов материалов.

Резка в системе трех координат.

При раскрое по трем координатам может применяться два типа станков. Первый из них – это режущий станок с рабочим столом, где используется система трех координат и присутствуют оси вращения. Второй тип – роботизированное устройство, где режущая головка для подачи струи воды находится на подвижной автоматизированной «руке».

Подобная методика подходит для создания приборных и дверных панелей, деталей с закруглением и прочих сложных элементов.

Технологические параметры

Основными технологическими параметрами процесса гидроабразивной резки являются:

- скорость резки;

- вид, свойства и толщина разрезаемого изделия;

- внутренние диаметры водяного сопла и смесительной трубки;

- тип, размер, скорость потока и концентрация в режущей смеси абразивных частиц;

- давление.

Скорость резки (скорость перемещения режущей головки вдоль поверхности обрабатываемого изделия) существенно влияет на качество реза. При высокой скорости происходит отклонение (занос) водно-абразивной струи от прямолинейности, а также заметно проявляется ослабевание струи по мере разрезания материала. Как следствие, увеличиваются конусность реза и его шероховатость.

Читать также: Кми 23210 схема подключения

Рисунок. Типичная форма реза в зависимости от условий резки

Рисунок. Занос струи при резке со скоростью выше оптимальной

Разделительная резка может выполняться на скорости, составляющей 80–100% от максимальной. Качественной резке обычно соответствует скоростной диапазон в 33–65%, тонкой резке – в 25–33%, прецизионной резке – в 10–12,5% от максимальной скорости.

Фото. Вид поверхности реза в зависимости от скорости водно-абразивной резки

В некоторых моделях режущих головок используется технология автоматической компенсации конусности, например, Dynamic Waterjet компании Flow. Компенсация конусности достигается в результате программно управляемого динамического наклона режущей головки на определенный градус. Это позволяет повысить скорость резки при сохранении качества реза и, соответственно, сократить производственные расходы.

С уменьшением внутреннего диаметра смесительной трубки (при прочих равных условиях) возрастают производительность и точность резки, уменьшается ширина реза (она примерно на 10% больше внутреннего диаметра трубки). При этом снижается и срок службы трубки. В процессе эксплуатации смесительной трубки ее внутренний диаметр увеличивается примерно на 0,01–0,02 мм за каждые восемь часов работы.

Таблица. Примерные размеры абразива при различных режимах резки

| Применение | Размер частиц гранатового песка (Garnet) | Внутр. диаметр водяного сопла | Внутр. диаметр смесительной трубки | |||

| mesh (США) | микрон | дюймов | мм | дюймов | мм | |

| Стандартная промышленная конфигурация | 80 | 178 (300–150) | 0,013–0,014″ | 0,330–0,356 | 0,04″ | 1,02 |

| Высокоскоростная резка | 60 | 249 (400–200) | 0,014–0,018″ | 0,356–0,457 | 0,05″ | 1,27 |

| 50 | 297 (600–200) | |||||

| Точная резка | 120 | 125 (200–100) | 0,012–0,013″ | 0,305–0,330 | 0,036″ | 0,91 |

| 80 | 178 (300–150) | |||||

| Высокоточная резка | 120 | 125 (200–100) | 0,010–0,011″ | 0,254–0,279 | 0,03″ | 0,76 |

Расход абразива зависит от диаметров смесительной трубки и водяного сопла, условий резки и т. д. Ориентировочные оптимальные значения приведены в таблице ниже.

Таблица. Оптимальный расход абразивного материала при некоторых соотношениях диаметров смесительной трубки и сопла

| Внутренний диаметр водяного сопла (мм) | Внутренний диаметр смесительной трубки (мм) | Расход абразива (г/мин) |

| 0,25 | 0,76 | 270–360 |

| 0,36 | 1,02 | 500–640 |

| 0,46 | 1,27 | 800–1100 |

Максимальное рабочее давление обычно составляет 3000–3200, 3800, 4150 или 6000 бар. Чем выше давление, тем выше скорость и эффективность резки. В то же время требуется более частая замена прокладок в насосе.

Таблица. Зависимость скорости прямолинейной разделительной (черновой) резки от толщины материала при давлении насоса P = 4100 бар (примерно 4046 атм)

| Вид материала | Скорость резки (м/ч)* при толщине | ||||

| 5 мм | 10 мм | 20 мм | 50 мм | 100 мм | |

| Нержавеющая сталь | 52,62 | 28,56 | 13,02 | 3,84 | 1,44 |

| Титан | 68,46 | 37,20 | 16,98 | 4,98 | 1,86 |

| Алюминий | 142,20 | 77,40 | 35,40 | 10,20 | 3,72 |

| Гранит | 251,40 | 137,10 | 62,76 | 18,00 | 6,60 |

| Мрамор | 295,20 | 160,80 | 73,50 | 21,24 | 7,80 |

| Углепластик | 247,20 | 134,70 | 61,74 | 17,70 | 6,60 |

| Стекло | 272,76 | 148,62 | 67,92 | 19,62 | 7,26 |

| * : давление – 4100 бар; марка абразива – Kerfjet #80; расход абразива – 250–450 г/мин; внутренний диаметр сопла – 0,25 мм, 0,35 мм; внутренний диаметр смесительной трубки – 0,76 мм, 1,01 мм / данные ООО «ТехноАльянсГрупп», г. Москва, установки ГАР BarsJet | |||||

Таблица. Зависимость скорости прямолинейной разделительной (черновой) резки от толщины материала при давлении насоса P = 6000 бар (около 5922 атм)

| Вид материала | Скорость резки (м/ч)* при толщине | ||||

| 5 мм | 10 мм | 20 мм | 50 мм | 100 мм | |

| Нержавеющая сталь | 86,64 | 47,16 | 21,48 | 6,12 | 2,40 |

| Титан | 112,38 | 61,50 | 28,08 | 8,22 | 3,06 |

| Алюминий | 233,76 | 127,44 | 58,44 | 16,92 | 6,24 |

| Гранит | 413,46 | 225,42 | 103,08 | 29,70 | 10,92 |

| Мрамор | 485,28 | 264,60 | 121,02 | 34,80 | 12,84 |

| Углепластик | 406,56 | 221,88 | 101,40 | 29,22 | 10,86 |

| Стекло | 448,14 | 244,38 | 111,72 | 32,16 | 11,88 |

| * : давление – 6000 бар; марка абразива – Kerfjet #80; расход абразива – 250–450 г/мин; внутренний диаметр сопла – 0,25 мм; внутренний диаметр смесительной трубки – 0,76 мм, 1,01 мм / данные ООО «ТехноАльянсГрупп», г. Москва, установки ГАР BarsJet | |||||

Фото. Детали, полученные гидроабразивной резкой: из нержавеющей стали толщиной 15 мм; из сплава алюминия толщиной 6 мм; из алюминия толщиной 30 мм; из пластика, армированного волокном, толщиной 20 мм; из инструментальной стали толщиной 60 мм

Оборудование для гидрорезки

Еще в древние времена люди заметили уникальное свойство воды под давлением менять форму материалов, на которые она действует. Поверхность камней становилась гладкой, а постоянное падение с высоты воды оставляло выемки в твердых горных породах.

Такой же принцип применяется в промышленных целях. Для чего просто нужно увеличить в несколько раз давление воды, а также контролировать направленность струи. Делается это так:

- Насос высокого давления аккумулирует воду, и подает жидкость на поверхность материала. От производительности насоса зависит плотность, и толщина разрезаемой стали. К насосу вода подается шлангами, которые соединены с системой магистрального водоснабжения.

- Регулятор мощности. Толщина разрезаемого материала, скорость реза ГАР обеспечивается составом направляемой смеси и точными регулировками. Для вязких и прочных материалов применяют трехфазный наполнитель, для металлов с более податливой структурой хватает двухфазной жидкости (вода и абразив). Регулируется также не только состав жидкости, но и давление воды. Чтобы добиться минимальных показателей, нужен выход струи со скоростью 1200 м/сек, с давлением не меньше 4600 кг/см.

- Сопла резки — могут изменяться с учетом толщины и плотности обрабатываемого металла, а также состава жидкости применяемой при разрезании. Поскольку струя из сопла выходит под большим давлением, изначально сопла делаются из высокопрочной стали.

- Смеситель — это оборудование является одним из главных элементов станка. Именно смеситель отвечает за качество смеси, от равномерности пропорций зависит отсутствие сколов и толщина реза.

- Автоматика — обязательным условием является конусность кромки, которая появляется в результате инерционности водной струи. Конусность зависит от скорости разрезания. Чтобы снизить этот негативный эффект применяется компенсация конусности (технология Flow Dynamic Waterjet). Принцип компенсации состоит в том, что автоматика сама определяет плотность и качество материала и подает указание режущей головке на изменение угла сопла.

Преимущества, недостатки и сравнительная характеристика

С помощью водно-абразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- более высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Водно-абразивная струя способна разрезать материалы толщиной до 300 мм и больше. Гидроабразивная резка может выполняться по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. С ее помощью можно делать скосы. Она эффективна по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

Читать также: Российский станок для производства саморезов

К недостаткам водно-абразивной резки относятся:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление, а также издержками по утилизации отходов;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Таблица. Сравнение гидроабразивной резки с кислородной, плазменной и лазерной резкой

Гидрорезка представляет собой уникальный метод обработки различных материалов. На сегодняшний день различают 2 вида гидрорезки: при помощи чистой воды и посредством водной струи с абразивом (гидроабразивный метод). Но принцип действия в обоих случаях одинаков – жидкость под очень высоким давлением проходит через миниатюрное отверстие режущей головки, которая находится над обрабатываемым материалом. При этом гидроабразивная смесь, выходящая из режущей головки, имеет скорость, превышающую скорость звука в три раза.

Размер отверстия головки, а также его диаметр, зависят от того, какова плотность материала. Если материал легкопроницаемый – то берутся головки с диаметром 0,08 мм, в случае более твердых материалов диаметр отверстия может достигать 0,8 мм.

Что же касается непосредственно давления мультипликатора, то максимальный показатель – 420 MPa. Согласно же практическим исследованиям, наиболее продуктивный и в то же время быстрый рез получается при давлении 380 MPa. Если же давление выше, то это приводит только к более частым промежуткам между заменами запасных частей.

В целях нормальной работы оборудования прокладки следует заменять своевременно. Так, при регулярном постоянном давлении рабочего процесса в 400 MPa замена прокладок осуществляется через 400 – 1200 часов резки.

Благодаря таким условиям, в которых происходит обработка заготовок, гидроабразивная резка становится альтернативным методом воздействия на материалы, по отношению к термическим способам, и даже выигрывает у последних по некоторым параметрам. Толька резка при помощи водной струи с абразивом не оставляет следов деформации на металле, следов оплавления на пластике, такни и прочих материалах. Промышленные и дизайнерские работы сегодня просто немыслимы без данного метода, ведь из любых заготовок различной толщины могут быть выполнены самые сложные элементы с великолепным качеством кромки.

Применение технологии разрушения породы для выемки полезных ископаемых под действием струи воды известно с 30 годов прошлого столетия, а вот промышленное использование струи воды под высоким давлением для резки различных материалов начали только в 80 годах того же века. Сегодня гидроабразивная резка металла является наиболее востребованным видом применения данной технологии в промышленном производстве.

Технологические возможности способа

Рассматриваемая технология наиболее эффективна в следующих случаях:

- Для материалов-диэлектриков, а также токопроводящих изделий, изготовленных из цветных металлов и сплавов на основе меди. Это объясняется тем, что параметры электропроводности медных сплавов не позволяют применять для резки электрическую дугу или лазер.

- При необходимости разъединения деталей весьма большой толщины – до 250…300 мм: в этом случае при плазменно-дуговой резке всегда происходит оплавление края.

- Для обеспечения должной точности поверхности раздела: при правильном подборе режима шероховатость кромки находится в пределах Ra 0,5…Ra 1,25, что заметно превышает возможности любого другого высокоэнергетического метода.

- При недопустимости коробления готового изделия, что неизбежно при любом из вариантов технологии термической резки.

Гидроабразивная резка металла имеет свои ограничения, поэтому технология разрабатывается с учётом следующих возможностей, в частности, по толщине:

- Для цветных металлов и сплавов, а также нержавеющей стали – не более 120…150 мм;

- Для углепластиков, композитных материалов – не более 150…200 мм;

- Для искусственного и природного камня (мрамора, гранита, базальта и т.п.) – не более 270…300 мм.

При разработке технологии следует учитывать, что токопроводящие материалы относительно небольшой толщины (до 5…10 мм) струя, вырабатываемая рабочей установкой, режет плохо: сказывается заметная энергоёмкость, при производительности, сравнимой с плазменно-дуговой или лазерной обработкой. Однако это не означает, что рассматриваемая технология неприменима для разделения тонких пластин или листов: в этом случае абразивный поток отключается, и отделение выполняется непосредственно водяной струёй. В результате поверхность не нагревается, что исключает окалинообразование, высокотемпературное оплавление лини раздела и прочие недостатки, характерные для всех технологий термического разделения материалов.

Что такое гидроабразивная резка

Гидроабразивная резка представляет собой процесс абразивного воздействия струи гидравлической жидкости с добавлением особо твердых частиц на обрабатываемый материал для его раскроя по заданным размерам. С механической точки зрения — это процесс отрыва и уноса материала абразивными частицами, которые подаются на большой скорости в струе воды под высоким давлением. По физическим свойствам тонкий поток смеси воды и абразива на большой скорости является идеальным режущим инструментом.

Технология применения потока воды и абразива для разрезания практически любых материалов обеспечивается подбором необходимых условий и параметров, таких как:

- давление струи,

- расход воды,

- количество абразива в струе,

- размеры абразивных частиц.

Технологические возможности гидроабразивной резки ограничиваются только лишь толщиной обрабатываемой заготовки и физическими свойствами вещества, из которого она сделана. На что она способна хорошо показано на данном видео.

Техника безопасности

Процесс гидроабразивной резки не представляет особой опасности. Расстояние от трубки, из которой выходит струя, до обрабатываемой поверхности — всего 2,5 мм. Это исключает воздействие струи на руку. При превышении давления воды выше допустимого открывается сбросной клапан, который снижает давление до рабочего. Тем не менее при работе на станках следует соблюдать определенные меры безопасности.

- Ни в коем случае не допускайте воздействия струи на тело. Такая струя способна разрезать металл толщиной 150 мм, что уж говорить про руку. Во время работы руки держите на максимально возможном расстоянии от зоны резки. Перед включением станка убедитесь в отсутствии посторонних предметов на пути резки.

- Защищайте глаза и органы слуха. Обязательно используйте защитные очки и беруши (или наушники).

- Не кладите руки на рабочий стол.

Обработка металлических изделий с помощью струи воды и абразива все больше применяется в современной промышленности (в основном, в машиностроении и металлургии). Технология и оборудование постоянно совершенствуются, чтобы избежать существующих недостатков или минимизировать их.

Лидерами в производстве аппаратов для гидроабразивной резки являются американские компании Jet Edge, Flow, OMAX, итальянские WaterJet Corp Inc. и Caretta Technology, голландская Resato, чешская PTV, шведская Waterjet Sweden, финская ALICO, швейцарская Bystronic.

Republished by Blog Post Promoter

Область применения

Гидроабразивная резка способна работать со всеми материалами и структурами, которые существуют, исключение, разве что составляют только алмазы и каленое стекло. Одной из особенностей гидроабразивной технологии является возможность ее применения для обработки материалов способных изменять свои физико-химические свойства при воздействии высоких температур и сильном нагревании, а также для структур с легковоспламеняющимися и взрывоопасными веществами.

Областью промышленного использования этих особенностей стала абразивная резка различного металла водой под давлением, в основном таких как:

- нержавеющая сталь,

- инструментальные сплавы,

- титан,

- латунь,

- алюминий.

Также с ее помощью изготавливают художественные изделия из натурального и искусственного камня и применяют при обработке:

Незаменимой гидрорезка является для:

- изоляционных,

- огнеупорных,

- многослойных,

- и других композиционных материалов с особыми свойствами.

Сферы применения

Данная технология имеет серьезные отличия от всех остальных методов разделения листового металла. При использовании такого метода поверхность обрабатываемого металла не испытывает давления и механического воздействия другого типа. Благодаря этому в зоне резки отсутствует трение, соответственно, исключен нагрев инструмента и поверхности детали, что положительно сказывается на качестве обработки и значительно расширяет область применения такой технологии.

Чаще всего абразивная резка с участием воды применяется для разделения листового металла, но в последнее время такой метод все активнее используют для обработки других материалов, к которым относятся:

- природные камни (гранит, мрамор и др.);

- керамическая плитка, листовое стекло;

- углеродистая и нержавеющая сталь, титан и другие металлы;

- железобетонные конструкции;

- различные полимерные материалы и резина.

Использование технологии гидроабразивной резки позволяет минимизировать расход материалов, что является ее весомым преимуществом. Кроме того, резка с использованием абразива и воды – это единственно возможный способ разделения металла на предприятиях с высокой пожаро- и взрывоопасностью.

Преимущества и недостатки

На сегодняшний день существуют четыре основных промышленных способа для резки металлов. Если их расположить по количеству применяемого оборудования и востребованности на производстве, то получится следующая последовательность методик, а именно:

- механическая,

- плазменная,

- гидроабразивная,

- лазерная.

Все они значительно отличаются друг от друга качественными характеристиками, при этом каждая имеет свои особенности, достоинства и недостатки.

Основными преимуществами гидроабразивного метода обработки является:

- способность работать с любыми материалами,

- отсутствие термического воздействия на заготовку,

- исключение выделения пыли, дыма и ядовитых паров,

- возможность использовать для материалов со взрывоопасными и пожароопасными свойствами.

Но при неоспоримых достоинствах есть существенные недостатки:

- высокая стоимость замены быстроизнашиваемых деталей оборудования;

- более существенные энергозатраты, в сравнении с другими методами резки,

- требует постоянной настройки и наладки оборудования для соответствия заявленным характеристикам.

Читать также: Как найти обрыв провода в кабеле мультиметром

Бетон клином расшибают

Несколько отличным от гидроабразивной резки бетона является технология, при которой используется гидроклин для разрушения бетона. Причем отличия двух технологий весьма существенны. Примерно, как отличается топор мясника от скальпеля хирурга. И гидроклин для бетона выступает именно в роли топора.

Набор гидроклинов, размещенный на массиве литого бетона, медленно, но неотвратимо делает свою работу, без суеты, шума и пыли

В чем суть. При необходимости разрушения больших объемов монолитного бетона с минимальными вибрационными нагрузками и минимизацией возможности разлета вторичных фрагментов от демонтируемой конструкции, в массиве бетона с помощью алмазных коронок происходит забуривание шпуров диаметром примерно 160-180 мм.

В подготовленные отверстия вставляются рабочие цилиндры гидроклина, и подается давление, в результате чего происходит раскалывание массива на коржи – отдельные элементы, которые либо грузятся в транспорт, либо разделываются на месте с помощью ручного малогабаритного инструмента.

Боец невидимого фронта гидроклин, во всей свей скромной красе

Как работает

Работа технологии основана на слабой устойчивости массы бетона на разрыв. Бетон хорошо переносит высокие статические нагрузки, однако острые, локальные, динамические, интенсивно приложенные на отдельном участке, часто для него критичны, и ведут к деформации и разрушению массива на различной величины фрагменты.

По сути своей, гидроклин — это гидроцилиндр, быстроходный шток которого перемещает на коротком плече рабочий механизм в виде клина установленной формы, выполненный из высокопрочной легированной стали.

В целом такая система состоит из:

- Гидроцилиндра с рабочим органом.

- Маслостанции высокого давления.

- Рабочих магистралей, выполненных в виде рукавов высокого давления.

- Системы коммуникаторов, выполненных либо в виде быстросъемов, либо по классической системе штуцер-гайка.

- Системы контроля и безопасности.

Маслостанция, как гидросиловая установка, генерирует необходимое количество энергии, которая по гидравлической магистрали передается на рабочий орган и совершает необходимую работу

Необходимо отметить, что описанная технология отличается высокой мобильностью, транспортабельностью и простотой обслуживания. В целом, при условии правильной эксплуатации гидроклиновые деструкторы надежны и долговечны.

Важно! Еще одним отличием от технологии гидроабразивной резки и применением гидроклина выступает то обстоятельство, что носителем энергии выступает не вода с примесью твердых частиц – абразива, а специальное гидравлическое масло. Причем, оно не является исключительно носителем, рабочим элементом выступает стальной клин, которому масло лишь передает полученную энергию.

Гидроклин, вещь для разрушения бетона очень удобная, а в ряде случаев, где важны мобильность, вес и габариты — порой, незаменимая. Однако как быть, когда массив железобетона нашпигован арматурой, словно арбуз семечками. В таком случае на помощь придут гидроножницы.

Промышленное применение

Наиболее широкое применение в промышленном производстве и точном машиностроении получила гидроабразивная технология для резки металла водой. Только она нивелирует основные характерные последствия, которые возникают при обработке другими способами. Так, к примеру:

- гидроабразивная резка нержавеющей стали позволяет учитывать особенности, которые возникают при обработке заготовок из сплавов металлов, таких как прочность, обусловленная легирующими добавками и высокая вязкость при механических или температурных воздействиях, приводящая к деформации готовых изделий;

- гидроабразивная резка титана дает возможность не достигать критической температуры в 600 °С, при которой титан способен гореть на открытом воздухе и химически соединяться с другими веществами;

- гидроабразивная резка алюминия сводит потери материала заковки к минимуму, несмотря на то, что металл является сравнительно непрочным и имеет низкую температуру плавления всего в 440 °С.

Такая обработка позволяет с должной эффективностью применять водяной резак по металлу, обеспечивая будущему изделию хорошие показатели качества:

- незначительная ширина шва — всего 0,7-1,4 мм,

- точность позиционирования до 0.1 мм,

- при толщине заготовки даже в 300 мм,

- получать безупречный край среза, не требующий дополнительной обработки.

Возможность начинать и вести раскрой в любом направлении позволяет минимизировать общие потери материала при раскрое заготовок металла.

Материалы, которые можно раскраивать с помощью гидроабразивной резки

Черные и цветные металлы (сплавы)

Гидрорезка чаще всего применяется для титановых сплавов, алюминия, других металлов. В том числе, метод активно используется для обработки сплавов Inconel, Hastalloy и Waspalloy.

Гидроабразивная резка применяется по той причине, что во время обработки не происходит теплового воздействия. В результате – срез получается ровным и гладким, отсутствует деформация, потеря качества материала, нет заусенцев, других неровностей. Общая стоимость раскроя также выходит меньше, чем при использовании традиционных способов. При резке черных и цветных металлов при помощи воды не требуется вторичное удаление шлака.

Легированные стали и сплавы (в том числе, жаропрочные и нержавеющие)

Легированные стали и сплавы – это группа материалов, которые содержат большое количество легирующих элементов (увеличивающих физические и механические свойства). В процессе гидрорезки не происходит деформации металла, поэтому его прочностные характеристики никак не изменяются.

Технология подходит для производства деталей для аппаратов пищевой и химической промышленности, клапанов ДВС, хирургических инструментов и т.д.

Композитные, пористые, сотовые и пеноматериалы, резина

Следующая категория материалов, которую можно обрабатывать при помощи воды и абразивов – это композиты, пористые, сотовые пеноматериалы, а также резина и ее производные.

Композиты трудно поддаются обработке, так как из-за их структуры кромка режущего инструмента быстро «засмаливается». Решить эту проблему можно при помощи гидрорезки, которая, благодаря большому давлению и скорости водяной струи, позволяет добиться чистого края без дополнительной обработки.

Сотовые, пористые, пеноматериалы поддаются резке намного легче. За счет этого процесс их обработки занимает считанные секунды. Причем разрез можно при помощи одной воды, так и с помощью абразивов.

При помощи гидрорезки также создаются различные прокладки, уплотнительные элементы из резины. Благодаря небольшому расходу материалов удается увеличить объемы, снизить себестоимость производства.

Камни, керамические материалы

Гидроабразивная резка помогает выполнять прямой раскрой, создание фигурных вырезов, художественных вставок из камня и керамики. Во время резки не происходит нагрева и деформации поверхностей, за счет чего удается добиться максимальной точности. Погрешность готовых изделий составляет не более 0,1 мм.

Устройство оборудования гидроабразивной резки

Диапазон выпуска станков для гидроабразивной резки начинается от небольших, представляющих обычные металлообрабатывающие станки с ЧПУ и компактных с конструкцией стола для обработки листового материала с размерами 2 на 4 метра до огромных линий, способных работать, как прокатные станы.

Но по принципу устройства любой станок для резки металла водой имеет:

- корпус в виде ванны для воды, которая служит ловушкой для гидроабразивной струи, поглощая ее энергию,

- систему отстойников и фильтров, необходимых для очистки воды, а также для осаждения отработавших абразивных частиц,

- координатный стол с сервомоторами для перемещения режущей головки,

- блок насоса высокого давления с трубопроводами,

- пульт управления оператора на базе промышленного компьютера.

Современные станки с ЧПУ и приводами для перемещения режущей головки позволяют осуществлять обработку материала по технологии 2D, 2,5D и 3D, то есть с высокой точностью осуществлять художественную резку в нескольких плоскостях и обрабатывать кромку под любым углом. Возможности выполнения 3D деталей с помощью гидроабразивной резки хорошо показаны на видео.

Управление

Для эффективной работы необходим труд нескольких инженеров и операционистов. Проектировщик обязан создать проект в специальной компьютерной среде. Затем файл помещается в память устройства. Машина сама распределяет функции на остальные узлы. Сотрудник отвечает за достаточное количество расходных материалов, за запуск программы, контроль за выполнением и своевременное оповещение о поломке. Специалист по оборудованию обязан проводить техническое обследование (профилактическое), а также устранять неполадки.

Гидроабразивные станки с ЧПУ

Числовое программное управление позволяет осуществлять наиболее трудные детали с погрешностью в половину миллиметра. Производственный процесс полностью автоматизирован, он не требует постоянных команд, ему необходимо только однажды задать программу (выбрать из списка или ввести в память) и поставить запуск. Такое оборудование дорогостоящее, но более эффективное. Нет человеческого фактора, то есть минимизирован риск ошибок.

Как режут металл водой вручную

Менее популярные на производстве, зато теоретически возможны для изготовления в домашних условиях. Задача оператора – выбор угла резки, давления, напора и ширины струи. Работать с ним труднее, но, однажды научившись, специалист сможет делать очень продуктивно простые формы. Точность остается высокой, но при этом набор функций относительно небольшой. Еще одно достоинство – цена значительно ниже, чем у оборудования с ЧПУ.

Режущий инструмент

Главной частью всех гидроабразивных станков является режущая головка. Принцип ее работы на вид очень прост, но технологически весьма сложен. Так, сверхвысокое давление воды создает плунжерный или поршневой насос, который предает его по трубопроводам высокого давления в режущую головку. Здесь вода попадает в камеру, где происходит строго дозированное смешение с частицами абразива. Далее, смесь воды и абразива поступает в калиброванное сопло (дюзу), которое создает режущую струю. Струя, выходящая из сопла, развивает скорость превышающую скорость распространения звука примерно в три раза.

Размеры диаметра сопла и смесительной камеры определяют исходя из производительности рабочей насосной станции и материала абразивных частиц. В основном для абразива применяют гранатовый песок, который еще называется альмандином. Он обладает кристаллическим строением с крайней жесткостью и тяжелой плотностью в 4,1 — 4,3 г/см, что позволяет обеспечивать высокую абразивную способность. Он хорошо распространен в природе, так наибольшие его залежи находятся на юго-востоке Индии и Австралии.

Необходимые материалы

При гидроабразивной резке расходуются два основных материала, за восполнением которых необходимо постоянно следить:

- мелкофракционный абразивный материал, в качестве которого чаще всего используется гранатовый песок,отличающийся особо высокой твердостью (размер крупинок такого песка не должен превышать 600 микрон);

- вода, прошедшая предварительную очистку от посторонних примесей.

Естественно, что это не единственные материалы, требуемые для осуществления резки с использованием воды и абразива. Для любого гидроабразивного станка необходимы электропитание, подача сжатого воздуха и замена изношенных элементов, к которым, в частности, относятся:

- элементы системы, отвечающей за подачу абразивной смеси: сопло, подающие трубки и др. (если своевременно не заменять изношенное сопло, то отверстие в нем может значительно увеличиться в диаметре, что приведет к снижению точности размеров формируемого реза).

- уплотнительные элементы насосной станции, которые отвечают за поддержание требуемого давления рабочей смеси.

Следует иметь в виду, что использование некачественных расходных материалов, в частности абразивного песка, приводит не только к снижению качества готовых изделий, но и к ускоренному износу аппаратов для резки.

Расходные материалы

Основными расходными частями оборудования для гидроабразивной резки являются сопла и фокусирующие трубки, которые изготавливаются из искусственных алмазов, сапфиров, рубинов и кристаллов корунда.

Так, время наработки фокусирующей трубки изготовленной из кристалла сапфира не превышает 60 часов. Такая же трубка, с наивысшим качеством выполненная из алмазного сырья работает гораздо дольше, но при этом стоит в 20 раз дороже. Сопла из искусственного керамокарбида прослужат до 120 часов, что примерно на 20% дольше, чем такие же детали, выполненные из других материалов.

Среднее время наработки расходных деталей и узлов приведено в таблице:

Эти цифры соответствуют работе гидроабразивного станка со средним давлением в 400 MPa. При применении давления режущей струи в 600 МРа скорость обработки увеличивается на 20-30 %, а износ основных расходных материалов происходит в два раза быстрее.

Виды абразива

В зависимости от разрезаемого материала подбирается и состав твердофазных элементов, наиболее подходящий под истирание основного полотна на высокой скорости. Гранатовый песок, состоящий из корунда, оксида железа и кварцевого песка, является оптимальным при разделывании высоколегированных сталей, а также их сплавов с титаном.

Мелкие фракции силикатного шлака служат для быстрой резки пластика, углеродного волокна, и стекла с армированными вставками. Электрокорунд хорошо подходит для работы с: алюминием, титаном, железобетоном, углеродистыми сталями и гранитом. В резке этих материалов активно применяют и гранулы кремния. Кварцевый песок используется преимущественно для разрезания стекла.

Своими руками

Применение гидроабразивного оборудования для резки в домашней мастерской вполне возможно. К примеру: в реализации авторских работ для художественной или декоративной обработки небольших и некрупных заготовок. А вот изготовить своими руками такой станок можно разве, что для резки дерева, пластмассы, ламината или других не очень прочных материалов.

При этом надо учитывать, что стоимость оборудования плюс периодическая замена расходных материалов и постоянная потребность в абразиве, делают прямые затраты на один рабочий час гидроабразивной резки минимум 1400 рублей. Но это отдельная тема и если у вас есть свой опыт в использовании гидроабразивного резака в домашних условиях, поделитесь им с остальными в блоке комментариев.

Сущность технологии

Заготовка из металлического листа кладется на рабочую поверхность. Она раскраивается по нужному формату. Места кроя подвергаются водному воздействию с добавлением абразивных частиц. Эти вещества взаимодействуют с поверхностью, разрушая ее. При этом необходимо поддерживать определенное давление, напор, который обеспечивает скорость подачи жидкости и твердых частичек. Задача оборудования по этой технологии – отделить часть от целого. Мощность аппарата велика, но способности ограничиваются плотностью сплава и его толщиной.

Установка гидроабразивной резки металла водой под давлением с ЧПУ

Резка металла водой под давлением — один из самых удобных и эффективных вариантов обработки изделий. При использовании гидроабразивного станка не нужна дополнительная шлифовка материалов после резки, но стоимость его очень высока.

Зачем нужен станок для гидроабразивной резки

Гидрорезка применяется в случаях, когда нет возможности штамповать или отливать детали, а также если данные методы невыгодны. С помощью станка материалы рассекаются водой без прямого механического воздействия. Обычно применяется в промышленных целях, когда требуется высокая скорость и точность обработки материалов.

Как сделать станок гидроабразивной резки своими руками

Самодельный станок для гидроабразивной резки металла обычно изготавливают без применения числового программного управления (ЧПУ). Ответственность за направление деталей ложится на плечи мастера, управляющего процессом резки.

Для изготовления устройства пригодятся составляющие, которые нельзя собрать самостоятельно. Самым затратным будет приобретение приспособлений для высокого давления в устройстве для направления режущей струи.

Наиболее простым вариантом станет создание станка с ручным управлением. Однако, есть возможность установки гидроабразивной резки металла с ЧПУ, которое позволит расширить возможности обработки материалов.

Чтобы изготовить станок нам потребуются:

- насос высокого давления;

- трубопроводы высокого давления;

- режущая головка;

- координатный стол с ванной;

- приводы, ответственные за перемещение режущей головки, а также за действие системы управления;

- механизм, подающий абразив;

- бак-отстойник;

- насос низкого давления;

- система фильтрации.

Применяться устройство будет при высокой влажности, поэтому части агрегата должны быть выполнены из нержавейки, пластика и аллюминия. Это защитит гидроабразивный станок от коррозии.

Пошаговая инструкция по сборке и настройке

Чтобы сделать станок для гидроабразивной резки своими руками, пригодится схема и чертеж.

Для производства оборудования рекомендуется использовать насос прямого действия. Его стоимость меньше, а ремонт осуществлять гораздо проще.

- Необходимо соединить режущую головку с насосом, используя трубки высокого давления. Приобрести их можно в магазинах автозапчастей. К режущей головке следует взять в комплекте штурцеры (втулки) для замены. С помощью втулок легко будет менять насадки для резки.

- Между насосом и режущей головкой необходимо установить ресивер. Это поможет ликвидировать импульсы и повысить устойчивость водной струи.

- Изготовлением координатного стола можно заняться самостоятельно. Для его сборки используют нержавеющую сталь. Глубина ванны должна составлять минимум 1 метр. При недостаточной глубине струя воды может разрушить станину. Метровый слой воды помогает гасить давление до 600 атм. Стол для работы конструируют в виде сот или ребер, после чего устанавливают в ванну. Рабочий стол необходимо делать съемным, так как даже если глубина бассейна будет достаточной, стол со временем будет разрезан водой. Ребра изготавливаются из металла или пластмассы.Если станок съемный, станина при работе не перемещается, двигается только режущая головка, изменяя свое положение относительно заготовки.

- Чтобы обеспечить перемещение, следует создать платформу, которая сможет перемещаться (продольно и поперечно). Есть возможность дополнительной установки поворотного механизма, помогающего изменять угол режущей головки, и устройства, отвечающего за высоту режущей головки (это позволяет проводить резку деталей различной толщины). Устройство подачи абразива рекомендуется приобрести, так как он изготовлен из специальных материалов, а также оснащен регулятором подачи песка.

- В качестве бака для воды можно использовать любую емкость из пластика объемом примерно 2 куба. Выходящая жидкость при помощи насоса низкого давления подается на насос высокого давления.

- Рядом с баком устанавливают сепаратор, который отвечает за отделение песка от воды, и система фильтрации.

Для полноценной работы аппарата следует вовремя производить замену абразивных материалов и изношенных деталей (уплотнителей и элементов насоса высокого давления). Расход абразива зависит от того, какой материал разрезают. Например, при обработке металла максимальной толщины расход он составит примерно 500-600 г в минуту.

Применения в различных отраслях

Применение обработки с помощью воды практически не имеет границ. Но изготовить такие аппараты своими руками чрезвычайно сложно, поэтому использование в домашних условиях маловероятно.

В оборонной промышленности

Гидроабразивное оборудование обеспечивают высокую точность резки при работе со сложными композитными материалами, пуленепробиваемым стеклом, бронированными листами, титаном, сплавами. Для разрезания утилизируемых старых снарядов и работы со взрывчатыми веществами такая технология является наиболее безопасной.

В стекольной промышленности

Для резки зеркального, простого, ламинированного, узорчатого, ударопрочного, бронированного и армированного стекла гидроабразивные станки являются оптимальными. Они позволяют изготавливать стеклянные изделия всевозможных форм. Из этих элементов создаются витражи, панно, элементы декора и другие предметы.

В строительстве

В строительной отрасли гидроабразивная технология применяется для решения следующих задач:

- демонтаж различных конструкций;

- резка материалов (керамогранита, натурального камня, плитки и пр.);

- производство декоративных инкрустированных элементов;

- создание фигурных и сложных резов на трубах.

В машиностроении

Станки гидроабразивной обработки применяют в машиностроении для выполнения следующих операций:

- резка листового металла, пластика, композитных материалов и сверхпрочных сплавов;

- снятие фасок на обрабатываемых деталях перед выполнением сварочных работ;

- изготовление с высочайшей точностью элементов и деталей сложной конфигурации;

- удаление дефектов термической обработки (окалины, наплывов и др.).

В автомобильной промышленности

Гидроабразивное оборудование в автомобилестроении применяется в следующих целях:

- изготовление различных пластмассовых деталей (приборных панелей, бамперов и др.);

- раскрой элементов декора салона автомобиля (фальшпотолков, ковриков и пр.);

- вырезка кузовных элементов из тонкого металла;

- производство трехмерных деталей со сложным конструктивом;

- раскрой многослойных стекол для автомобилей (триплекс).

В резинотехнической промышленности

Технология гидроабразивной обработки является отличным решением для работы с резиной разной плотности и толщины (до 300 мм). Резка происходит при достаточно низких температурных показателях (не более 90°C), поэтому не меняется структура самого материала и края не оплавляются.

В электротехнической промышленности

В электротехнической области станки для гидроабразивной резки находят применение для:

- производства деталей из слюды и композитных материалов;

- резки электротехнической стали, трансформаторного железа, меди и всевозможных сплавов;

- раскроя аморфных металлов;

- работы с резиной, пластиком, целлюлозой.

В авиационной и аэрокосмической промышленности

Гидроабразивные станки стали незаменимы для выполнения следующих задач:

- изготовление пространственно сложных деталей из титана, алюминия, циркония и разных сплавов;

- раскрой композитных материалов без нарушения структуры и расслоения;

- производство элементов со сложным контуром;

- выполнение замкнутых сложных вырезов в листовых заготовках.

В инструментальном производстве

Использование гидроабразивной технологии в инструментальном производстве позволяет осуществлять обработку стали, сплавов, а также материалов, обладающих повышенной твердостью. С помощью такого оборудования изготавливаются элементы пресс-форм, штампы, различный монолитный мелкий инструмент, сложные детали и технологическая оснастка.

Какое давление воды нужно для резки металла

Вода, нагнетаемая насосом должна иметь давление порядка 1 500–6 000 атмосфер. Выходя через узкое сопло с околозуковой или сверхзвуковой скоростью (до 900–1200м/c и больше), водная струя направляется в смесительную камеру, где происходит смешивание с частицами абразива. Образованная струя выходит из смесительной трубки с диаметром внутри 0,5–1,5 мм и режет метал. Для гашения остаточного давления струи применяется слой воды толщиной 75–100 см.

Недостатки технологии

К недостаткам данной технологии относят:

- конструктивные трудности, проявляющиеся при создании высокого давления жидкости;

- незначительную стойкость водяного и абразивного сопел – быстрое стирание (ресурс отечественных сопел составляет 50 час., иностранных – 500-1000 час.);

- сложность изготовления сопла;

- образования косины до 1,5 по высоте заготовки.

- а – при высокой скорости резания;

- б – при очень низкой скорости резки — верхние кромки реза имеют незначительное закругление

При износе абразивного сопла или увеличении скорости резки ширина щели увеличивается – профиль щели имеет слабо выраженную V-образную форму. При очень маленькой скорости резки профиль щели имеет А-образную форму – турбулентность вызывает эрозию материала. Случай считается положительным, если нужны закругленные верхние кромки.

- а – при расстоянии между соплом и заготовкой 2-4 мм;

- б – при расстоянии между соплом и заготовкой больше 4 мм

Читать также: Размеры сверл под резьбу таблица

Ежегодно металлургическими предприятиями мира выплавляются сотни тысяч тонн стали. Повышенные требования к качеству среза привели к появлению новых технологий обработки. Особенно если учитывать, что многие сплавы являются достаточно твердыми. Наиболее передовые технологии – это лазерная и резка водой металла (гидроабразивная). Суть последней мы и рассмотрим детально в данной статье.

Преимущества метода резки металла гидроабразивной струей

Оборудование, используемое для резки металла посредством гидроабразива, незаменимо в работе с толстостенными заготовками. Только эти станки способны обеспечить высокое качество линии реза стали во время прокладки труб.

После протачивания рабочего участка 200-мм металлического листа на поверхности линии реза стали нет ни окалин, ни заусениц.

Идеальное качество среза в сочетании со щадящим температурным режимом — это еще не все достоинства, которыми наделена водно-абразивная технология.

Высокая стоимость установок компенсируется экономией на крепежных элементах и узлах, которые не нужны даже при работе с тонкостенными заготовками.

Отсутствие дымовой завесы и пыли, а также других неприятных факторов – еще одно из многих достоинств гидроабразивной резки.

Помимо этого, нет надобности проводить замену изношенного режущего инструмента и контролировать остроту резака, так как, по сути, он отсутствует.

Вместо него функцию режущего инструмента выполняет струя воды в сочетании с абразивными компонентами.

При этом скорость рабочего процесса проходит без замедлений, показатель скорости резки не понижается, даже если приходится обрабатывать толстостенные элементы, как, например, во время прокладки труб.

Универсальные характеристики станков для резки металла позволяют на одной установке проводить одновременную обработку разных материалов — это может быть пластик, стекло, резина или многослойное изделие.

Гидроабразивные установки для резки металла отличаются безопасностью эксплуатации, поэтому могут эксплуатироваться на заводах с вероятным риском взрывоопасности.