Принцип работы

Водопроводная вода очищается от примесей. После этого воду подают в насос, где сжимают ее под давлением 4 000 бар и подают в сопло режущей головки. Режущая головка закреплена на опоре, которая перемещается вперед и назад по рабочему столу. Когда клапан открыт, поток воды вытягивается из сопла, диаметр которого составляет Ø 0,10-0,5 мм. В этом случае его скорость достигает 900 м /с. Смеситель для смешивания абразива, куда поставляется абразивная ткань, находиться немного ниже сопла. Вода смешивается с абразивом и ускоряет его частицы до 250 м/с на длине 7-10 см. Смесь с очень большой скоростью вступает в контакт с обрабатываемым материалом, закреплённым на рабочей плоскости и разрезает его. Смесь воды, абразива и мелких частиц разрезаемого материала оседает под рабочим столом на дне ванны.

Ванна перед началом работы должна быть заполнена водой, для эффективного гашения потока. Если используется устройство системы удаления осадка, то ванна механически очищается, и поэтому оборудование может работать беспрерывно. При очищении вручную, станок нужно выключать на 1-2дня. Все механизмы установки контролируются узлом ЧПУ, который контролирует насос, открывает и закрывает водяной и абразивный клапаны, а также отвечает за перемещение опоры и режущих головок. Процесс струйной резки абсолютно пожара — и взрывобезопасный.

Области применения

Ракетостроение и самолетостроение — где требуется обработка углеродного волокна титановых сплавов и жаропрочных сплавов. Все области строительства. Гидроабразивные машины используются для резки железобетонных плит, камней, твердой напольной глины и фарфоровой плитки; для создания мозаики, уникальных панелей, инкрустаций из натурального гранита и мрамора. Обычная и фигурная резка камней природного и искусственного происхождения.

Резка стекла — усиленного, композитного и плексигласового. Деревообработка — структурная или художественная резка твердых пород дерева (например, дуб) ДСП панели или ламинит. Резка различных пластмасс — создание сложных форм и компонентов. Инструментальное производство – изготовление деталей требующих высокой точности для станков и производственного оборудования. Пищевая и легкая промышленность — резка замороженных брикетов и упругих материалов может производиться только водой и без абразивных материалов.

Струйно-абразивная обработка поверхностей

Сущность данного способа заключается в воздействии высокоскоростной (30…70 м/с) суспензии на поверхность обрабатываемой заготовки.

Основными компонентами суспензии для гидроабразивной обработки являются рабочая жидкость (в основном вода) и абразивный материал. Особенность струйной гидроабразивной обработки состоит в сочетании процессов съема материала, смазки и охлаждении обрабатываемой поверхности.

Рабочая жидкость выполняет следующие функции: обеспечивает транспортировку абразивных частиц от расходной емкости до обрабатываемой поверхности; непрерывно очищает обрабатываемую поверхность, удаляя отработанные абразивные частицы и частички снятого материала; предотвращает образования пыли; является носителем поверхностно-активных веществ, создающих адсорбирующие слои полярных молекул и уменьшающих межатомные связи в поверхностном слое обрабатываемого материала и снижает, таким образом, твердость и сопротивляемость материала разрушению; регулирует тепловой режим в зоне обработки. Рабочая жидкость должна не только обеспечивать интенсивность обработки поверхности, но и предотвращать прилипание частиц снятого материала к обрабатываемой поверхности, а так же проявлять антикоррозионные свойства.

Состав рабочей жидкости подбирают в зависимости от исходного состояния обрабатываемой поверхности и требуемого качества обработки. Как правило, основным компонентом абразивной суспензии является вода. Недостатком воды является коррозия деталей после обработки. Для уменьшения коррозии в суспензию добавляют поверхностно активные вещества на основе сульфосоединений, которые оказывают пассивирующее действие на поверхность, повышают коррозионную стойкость заготовок.

Объемное содержание абразивных частиц в суспензии подбирается опытным путем. Рекомендуется объемная концентрация абразивных частиц в суспензии 20…30 %.

Абразивные частицы в процессе ударного взаимодействия с обрабатываемой поверхностью изнашиваются, их рабочие грани округляются, что приводит к снижению абразивной способности. При непрерывной обработке в зависимости от вида абразивного материала срок действия суспензии составляет 40…70 часов.

На рисунке 1 приведена схема струйно-абразивной установки. Насос 6 подает суспензию из бака 5 по трубопроводу 4 к струйному аппарату 3, который направляет струю суспензии на заготовку 2. Обработка происходит в герметичной камере 1, откуда суспензия стекает в бак 5. Для размешивания смеси в баке предусмотрено устройство 7 с отдельным приводом.

Установки для струйно-абразивной обработки работают как при низком (0,5…0,8 МПа), так и при высоком (4…10 МПа) давлениях. Высокое давление используются для интенсификации обработки грубых поверхностей заготовок. Увеличение давления сжатого воздуха приводит к повышению производительности. Так, увеличение давления от 3 до 6 МПа повышает скорость съема металла более, чем в 3 раза.

Скорость движения подачи на предварительных операциях составляет 0,5…2 м/мин, на окончательных операциях 0,15…0,20 м/мин. Скорость съема металла изменяется в пределах 10-30 мкм.

Шероховатость обработанной поверхности составляет Ra=1,7…0,7 мкм.

Рисунок 1 — Схема струйно-абразивной обработки

Производительность и качество струйной обработки поверхностей зависит от энергетических возможностей гидроабразивной струи, формируемой струйным аппаратом. Основными требованиями, предъявляемыми к струйным аппаратам, являются: обеспечение максимальной скорости струи при минимальном расходе энергоносителя и максимальном расходе гидроабразивной суспензии; обеспечение равномерного распределения абразивных частиц по сечению струи. Первое требование определяет производительность, а второе — качество обработки.

В настоящее время наибольшее применение находят аппараты с принудительной насосной подачей суспензии в камеру смешения и последующим ее разгоном сжатым воздухом. Такие аппараты стабильно работают в широком диапазоне изменения давления воздуха и расхода суспензии, обеспечивают достаточно высокую производительность и качество обработки. Эффективность работы струйного аппарата определяется его геометрическими параметрами, основными из которых являются: размеры и соотношение площадей активного и смесительного сопел; расстояние между активным и смесительным соплами; длина сопел; угол сходимости смесительного сопла; размеры камеры смешения и др.

Разгон гидроабразивной суспензии осуществляется в смесительном сопле струйного аппарата. Длина сопла выбирается таким образом, чтобы обеспечить минимальные потери энергии при разгоне суспензии; равномерное поле скоростей на выходе из сопла и заданный угол распыла струи. Практически во всех конструкциях струйных аппаратов предусмотрено регулирование расстояния между выходным торцом активного сопла и входным торцом смесительного сопла.

Внутренняя поверхность смесительного сопла при работе струйного аппарата подвергается интенсивному абразивному воздействию. Поэтому материалы, из которых изготавливаются сопла, должны иметь повышенную износостойкость. Для изготовления сопел струйных аппаратов широко используются твердые сплавы и металлокерамика.

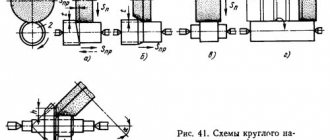

На рисунке 2 представлена конструкция струйного аппарата, позволяющая регулировать его геометрические параметры.

Рисунок 2 — Регулируемый струйный аппарат: 1- смесительное сопло; 2, 8, 10, 11- гайки; 3,4- корпусы; 5-активное сопло; 6-трубка; 9,12-штуцеры

На корпус 4, представляющий собой втулку с наружной резьбой, навертывается передний 3 и задний 7 корпусы. На переднем корпусе 3 гайкой 2 крепится смесительное сопло 1. В задний корпус 7 ввернута трубка 6, на конец которой навертывается активное сопло 5. Трубка в корпусе крепится гайкой 10. На нижнем конце трубки с помощью накидной гайки 11 крепится штуцер 12, по которому к струйному аппарату подводится сжатый воздух. К корпусу 7 накидной гайкой 8 присоединяется штуцер 9 для подвода суспензии.

Плоская гидроабразивная струя в отличие от осесимметричной обладает более широкими технологическими возможностями, особенно при обработке сложнопрофильных поверхностей. Применение струйных аппаратов, формирующих плоские гидроабразивные струи, позволяет значительно упростить схему обработки, обеспечить равномерный съем материала при стабильном получении заданных показателей поверхностного слоя обрабатываемой детали.

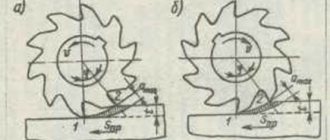

На рисунке 3 представлен многосопловый струйный аппарат, который формирует струю с равномерным по ширине профилем скорости за счет перекрытий, расположенных в ряд с определенным шагом струй круглого сечения.

Рисунок 3 — Многосопловый струйный аппарат: 1, 9 — штуцера; 2 — корпус; 3, 5 — соответственно смесительное и активное сопла; 4 — керамические вставки; 6 — распределительная камера; 7 — запорные устройства; 8 — крышка; 10 — гидроабразивные струи

Струйный аппарат состоит из корпуса 2 со штуцером 1, через который подается суспензия. В корпусе установлены секции активных 3 и смесительных 5 сопел. Секция активных сопел 5 имеет распределительную камеру 6, закрытую крышкой 8. На крышке установлены запорные устройства 7 активных сопел 5.

Струйный аппарат работает следующим образом. Воздух через штуцер 9 подается в распределительную камеру 6 и поступает в активные сопла 5, где разгоняется до звуковой скорости. Одновременно суспензия через штуцер 1 поступает к смесительным соплам 3, где происходит смешивание с потоком воздуха. Гидроабразивные струи 10, выходящие из смесительных сопел, имеют угол распыла β и пересекаются в плоскости Х-Х, за которой образуется сплошной гидроабразивный поток. В результате наложения и взаимодействия отдельных гидроабразивных струй происходит выравнивание полей скоростей внутри сплошного потока. На некотором расстоянии L от смесительных сопел, которое зависит от угла распыла струи, выходного диаметра смесительных сопел и расстояния между их осями, скорости внутри потока выравниваются настолько, что обеспечивается равномерный съем материала с обрабатываемой поверхности.

Для обработки поверхностей различных размеров без изменения положения струйного аппарата активные сопла имеют запорные устройства 7. Перекрывая доступ воздуха к части активных сопел, можно регулировать размеры зоны обработки, что расширяет технологические возможности струйного аппарата.

2.1 Применение струйно-абразивной обработки поверхностей

Практика показала, что многие ручные слесарно-зачистные, слесарно-полировальные операции могут быть успешно заменены высокоэффективной механизированной или автоматизированной струйной гидроабразивной обработкой. Этот метод обработки обладает высокими технологическими возможностями. Он может использоваться для различных видов обработки, например, для скругления острых кромок; полировки и шлифовки сложных поверхностей; удаление заусенцев и зачистки сварных швов; снятия со всей поверхности или локально дефектного слоя; подготовки поверхности под покрытие; снятия небольшого припуска; повышения качества поверхности; удаления оксидных пленок, нагара, различных повреждений с поверхностей изделий.

Особенностью струйно-абразивной обработки является активное использование воды, которая выполняет функции транспортирования абразивных частиц, демпфирования ударов частиц о поверхность изделия смазки и промывки. Применение воды позволяет избежать образования пыли при использовании очень мелких абразивных порошков. Для операции обезжиривания не требуется использование растворителей и других опасных веществ.

Технология струйно-абразивной обработки обеспечивает высокоэффективную очистку отливок из цветных сплавов, полученных литьем под давлением; удаление загрязнений с поверхностей.

Струйно-абразивный процесс достигает весомых преимуществ при обработке прессованных профилей, турбинных лопаток, сварных швов, матриц экструдерных прессов и многих других сложных деталей, для которых традиционная технология пескоструйной обработки не эффективна или не экологична.

Струйно-абразивная обработка обеспечивает матовую поверхность, идеальную для последующей полировки; облегчает последующее проведение дефектоскопии поверхности; устраняет повреждения краев изделия и эрозию основного слоя, минимизирует износ форм и увеличивает их долговечность.

Струйно-абразивная обработка также обеспечивает и другие значительные преимущества. Регулируя соотношение абразивных компонентов в суспензии можно выбирать различные режимы обработки от тонкого безразмерного хонингования до грубого шлифования и обдирки.

Ванна станка

Несущие части станка выполнены из сталей не подвергающихся коррозии и могут легко быть поменяны в случае их поломки и выхода из строя. Для базирования, обрабатываемого материала, на несущие опоры закрепляют быстросъемные ребра, это дает возможность максимально защищать детали станка от воздействия гидроабразива.

Для защиты от образующейся пыли и шума в рабочей зоне, ванна станка оборудована системой быстрого наполнения и удаления воды, что позволяет выполнять резание материала, полностью погружённого в воду. Пыль которая образуется в результате работы станка, оседает в жидкости, при этом уровень шума при резании составляет не более 70 Дб.

Физические особенности гидроабразивной обработки

Гидроабразивная обработка представляет собой процесс ударного воздействия на обрабатываемую поверхность высокоскоростной гидроабразивной струи. Удар частицы о поверхность приводит к возникновению кратера. Вытесненный из кратера материал течет в направлении движения частицы с образованием вала. Движение вала сопровождается возникновением внутренних напряжений, которые приводят к растрескиванию вытесняемого материала. При соударении частицы с поверхностью под прямым углом вал располагается вокруг кратера равномерно. При меньших углах атаки вал образуется по бокам кратера и по направлению движения частицы. Характер деформаций и форма вала зависят от формы частиц, угла ее соударения, а также от свойств материала частицы и обрабатываемой заготовки.

При ударе о поверхность остроугольной частицы наблюдается процесс микрорезания материала. Микрорезание производится только вершинами абразивных зерен. При ударе остроугольные частицы отделяют материал от поверхности заготовки. Процесс микрорезания становится возможным при напряжениях по линии скалывания, превышающих сопротивление материала срезу.

Износ материала заготовки одиночной частицей абразива определяется процессами стирания и резания. Стирание наблюдается при больших отрицательных передних углах резания. При положительных передних углах преобладает процесс резания.

Удаление материала при воздействии на обрабатываемую поверхность струи абразивных частиц происходит в результате взаимодействия нескольких одновременно протекающих процессов: соударение частиц между собой внутри набегающего потока; дробление отдельных частиц; экранирование обрабатываемой поверхности, отскакивающими от нее частицами; повреждение поверхностного слоя материала вследствие многократных ударов абразивными частицами.

Движение струи сопровождается бомбардировкой обрабатываемой поверхности абразивными частицами. Количество ударов абразивных частиц колеблется в зависимости от условий обработки от 2*106 до 25*106 в секунду.

Система приводов станка

Станок оснащен консольной конструкцией с приводом ременного типа для перемещения осей. Привод ременных передач прост в эксплуатации, легко заменяется при поломки и идеально приспособлен для обработки на станках гидроабразивной резки, так как устойчив к воздействию абразивного материала на подвижные части привода.

Для увеличения точности перемещения режущей головки на станок устанавливают линейные индуктивные датчики, что позволят достичь точности позиционирования ±0,001 мм. Перемещение происходит по направляющим линейного типа, что позволяет обеспечить высокую точность позиционирования, плавность хода и сокращение времени на перемещения.

Насос высокого давления

Одним из главных узлов гидроабразивной резки выступает насос высокого давления.

Система ЧПУ

Органом управления станка является система с числовым программным управлением.

Выносной пульт с маховиком

Для работы на станке удобным является использование маховика и выносного пульта. Это устройство позволяет выполнять поправку или настройку, максимально качественно и быстро.

Бак с абразивом

Устройство бака позволяет пополнять абразив даже во время работы гидроабразивного оборудования, что позволяет значительно сэкономить время.

Бак оснащен датчиками уровнем используемого материала.

Аппарат контролирования постоянного зазора струи резки

Этот аппарат при помощи специального датчика контролирует оптимальное расстояние между обрабатываемым материалом и соплом, в результате этого получается наиболее качественный рез и не позволяет столкнуться подающему смесь соплу с материалом, тот который мы обрабатываем.

Поворотная голова

Угол поворота головы позволяет поворачивать в 2-х плоскостях с наибольшим углом наклона до 65 градусов, что практически позволяет выполнить снятие фаски, изогнутую плоскость, и для компенсации конуса во время обработки. При обработке сложных плоскостей машина работает с 5-ю координатами.

Система сканирования материала

В процессе обработки деталей на станках гидроабразивной резки появляется проблема, связанная с неровной поверхностью обрабатываемого материала.

Для устранения этой проблемы, на оборудование возможна установка лазерной или ультразвуковой системы сканирования материала. Данная система производит сканирование материала перед обработкой с определенным интервалом, что предоставляет возможность поддерживать заданный зазор в процессе обработки материала и помогает обеспечить высокую точность обработки. При изготовлении маленьких деталей возможно сканирование только точек вреза.

Датчик контроля количества абразива

Контрольный датчик подачи абразива позволяет выполнить проверку подаваемого абразивного материала и количество во время обработки, что предполагает произвести рез без постоянного присутствия рабочего у станка, и даже остановить процесс обработки в результате попадания в режущую головку посторонних предметов или материалов, таких как остатки материала мешка или иной фракции. Спектр возможных значений задается оператором со стойки ЧПУ и в процессе обработки может быть изменён.

Устройство удаления абразива

На ГАО возможна установка системы для удаления отработанного материала и абразивных частиц, которая состоящая из насоса и бака отстойника. Характерной особенностью этой системы является использование мембранного насоса, который максимально прост в обслуживании и подходит для работы в агрессивной среде. Для простоты работы емкость для использованного абразива оснащена быстросъёмными разъёмами для присоединения шлангов и приспособлена для перемещения краном, тельфером или погрузчиком.

Устройство загрузки материала

Гидроабразивные оборудования оснащаются различными приспособлениями для загрузки обрабатываемого материала. Чаще всего применяются кран-балки с тельферами, с механическими или вакуумными захватами; гидравлические и пневматические подъёмные механизмы с регулируемыми рычагами, поддерживающими материал в наиболее важных точках.

Гидроабразивная резка металла и других материалов

Компания Daetwyler активно стремится к более разностороннему использованию и расширению областей применения данной технологии. Фирма принимает участие во многих исследовательских проектах. С помощью синхронизации движений осей шпинделя с движениями линейных осей инструмента детали могут быть вырезаны из материала даже в форме трубки. Более того, благодаря гидроабразивным установкам MicroWaterjet можно производить детали вращательной симметрии с помощью быстрого вращения и одновременного обрезания по контуру.

По вопросам цены, комплектации установок, поставки запасных частей и расходных материалов (песок для гидроабразивной резки, фокусирующие трубки, насосы) — звоните, и специалисты компании GALIKA AG окажут Вам квалифицированную помощь.

Функции гидроабразивных станков

Основной целью использования оборудования является высококачественная резка материалов, составление сложных контуров или художественных узоров.

Гидроабразивные машины нового поколения могут: разрезать при скорости до 15 м / мин., на угол до 90 градусов поворачивать режущий инструмент, поддерживает высоту режущей головки, подавать воду и контролировать скорость ее движения, работать в 4 раза быстрее из-за одновременной установки четырех независимых головок, компенсировать отставания потока и конуса при резке, и получения высокого результата, при обработки материала создавать фаску, абсолютно точно распределят абразив, выполнять работу с пультом дистанционного управления, при аварийном выключении электроэнергии заканчивать операцию, выполнение загруженной программы и быстро переключаться при изменении режима, контролировать цену реза.

Достоинства гидроабразивных станков

Действенная работа со всеми материалами: непроницаемыми, хрупкими, вязкими, композитными, недоступность в зоне реза больших температур (максимум — 90ºС), вследствие этого сберегается конструкция материала, меньше отходов производства из-за точности раскроя при узкой части реза (всего 1 мм),кромка готового изделия гладкая, не нуждается в дальнейшей обработке, толщина разрезаемого листа достигает от 150 до 300 мм, не появляется пыль и ядовитые соединения, вредные для самочувствия человека, для увеличения производительности, возможно, резать сразу несколько листов в пачке, невысокое напряжение резания разрешает обойтись без зажима обрабатываемого листа, высочайшая скорость резки, быстрая по времени перенастройка оснащения под новую деталь.